Илья Мельников

Cварка чугуна

ОСОБЕННОСТИ СВАРКИ ЧУГУНА

Чугуны – это железоуглеродистые сплавы, в которых присутствуют следующие примеси (%): углерода – 2,0-4,0, марганца – 0,5-1,6, кремния – 0,5-4, серы – 0,02-0,2 и фосфора – 0,02-0,2. Специальные чугуны имеют также легирующие примеси: никель, хром, медь, титан и алюминий.

Углерод в чугуне может находиться в виде карбида Fе3С. Такой чугун, называемый белым, обладает повышенной твердостью и плохо поддается механической обработке. В сером чугуне углерод находится в свободном состоянии в виде прослоек графита и только частично может быть в виде вторичных карбидов.

Кремний способствует графитизации чугуна и увеличению размеров графитовых включений. Марганец при содержании в чугуне до 0,7 % слабо способствует графитизации, а при содержании свыше 1 % препятствует распаду карбида железа. Сера является вредной примесью: повышает густотекучесть чугуна, ухудшает литейные качества и дает соединение Fe3S, способствующее образованию трещин при сварке. Сера препятствует распаду карбида железа и выделению свободного углерода. Фосфор является слабым графитизатором: улучшает литейные качества чугуна, повышая жидкотекучесть.

Из легирующих примесей сильным графитизатором является алюминий. Выделению графита способствуют также никель, кобальт, медь, титан. Хром, ванадий и молибден, препятствуя распаду карбида железа, действуют как размельчители зерна.

Широкое применение получают модифицированные и высокопрочные чугуны, имеющие ферритную или перлитную основу или их сочетание. Эти чугуны обладают высокими механическими свойствами и применяются при изготовлении ответственных деталей машин. Их высокие механические свойства обусловлены тем, что вместо вытянутых пластинок и прожилок графита, нарушающих целостность металлической основы, графит в высокопрочном чугуне имеет глобулярную форму, обеспечивающую наибольшую однородность металлической основы.

Трудности сварки чугунов обусловлены их физико-механическими свойствами:

– быстрое охлаждение жидкого металла в зоне сварки, а также выгорание кремния из расплава шва способствуют местному "отбеливанию" металла шва и околошовной зоны, т. е. переходу графита в химическое соединение с железом – цементит, который трудно поддается механической обработке;

– отсутствие периода пластического состояния и высокая хрупкость приводят, вследствие неравномерного нагрева и охлаждения, а также неравномерной усадки металла, к появлению больших внутренних напряжений и трещин как в самом сварном шве, так и в околошовной зоне;

– низкая температура плавления, непосредственный переход чугуна из твердой фазы в жидкую, и наоборот, затрудняют выход газов из металла шва, и шов получается пористым;

– высокая жидкотекучесть чугуна не позволяет производить сварку не только в вертикальном, но и в наклонном положении шва.

Углерод в чугуне может находиться в виде карбида Fе3С. Такой чугун, называемый белым, обладает повышенной твердостью и плохо поддается механической обработке. В сером чугуне углерод находится в свободном состоянии в виде прослоек графита и только частично может быть в виде вторичных карбидов.

Кремний способствует графитизации чугуна и увеличению размеров графитовых включений. Марганец при содержании в чугуне до 0,7 % слабо способствует графитизации, а при содержании свыше 1 % препятствует распаду карбида железа. Сера является вредной примесью: повышает густотекучесть чугуна, ухудшает литейные качества и дает соединение Fe3S, способствующее образованию трещин при сварке. Сера препятствует распаду карбида железа и выделению свободного углерода. Фосфор является слабым графитизатором: улучшает литейные качества чугуна, повышая жидкотекучесть.

Из легирующих примесей сильным графитизатором является алюминий. Выделению графита способствуют также никель, кобальт, медь, титан. Хром, ванадий и молибден, препятствуя распаду карбида железа, действуют как размельчители зерна.

Широкое применение получают модифицированные и высокопрочные чугуны, имеющие ферритную или перлитную основу или их сочетание. Эти чугуны обладают высокими механическими свойствами и применяются при изготовлении ответственных деталей машин. Их высокие механические свойства обусловлены тем, что вместо вытянутых пластинок и прожилок графита, нарушающих целостность металлической основы, графит в высокопрочном чугуне имеет глобулярную форму, обеспечивающую наибольшую однородность металлической основы.

Трудности сварки чугунов обусловлены их физико-механическими свойствами:

– быстрое охлаждение жидкого металла в зоне сварки, а также выгорание кремния из расплава шва способствуют местному "отбеливанию" металла шва и околошовной зоны, т. е. переходу графита в химическое соединение с железом – цементит, который трудно поддается механической обработке;

– отсутствие периода пластического состояния и высокая хрупкость приводят, вследствие неравномерного нагрева и охлаждения, а также неравномерной усадки металла, к появлению больших внутренних напряжений и трещин как в самом сварном шве, так и в околошовной зоне;

– низкая температура плавления, непосредственный переход чугуна из твердой фазы в жидкую, и наоборот, затрудняют выход газов из металла шва, и шов получается пористым;

– высокая жидкотекучесть чугуна не позволяет производить сварку не только в вертикальном, но и в наклонном положении шва.

ГОРЯЧАЯ СВАРКА

Горячей сваркой чугуна называют сварку с предварительным нагревом. Предварительный нагрев уменьшает разность температур основного металла и металла в зоне соединения и тем самым снижает температурные напряжения при сварке. Вместе с этим снижается скорость охлаждения сплава после сварки, что способствует предупреждению отбела и получению шва хорошего качества.

Подготовка к сварке состоит из вскрытия, вырубки и тщательной зачистки разделки шва до чистой поверхности металла. Вскрытие и очистку разделки шва (дефектного места) выполняют механическим путем – вырубкой или сверлением. Трещины разделывают У-образной или U-образной формы. Разделка дефектного участка должна иметь плавные формы. Для предупреждения вытекания металла и придания шву нужного очертания вокруг разделки выкладывают форму из плотно прилегающих к изделию графитовых или угольных пластин. Применяют также кварцевый песок, замешанный на жидком стекле (100-150 г на 1 кг песка) и просушенный при температуре 40-60 °С. При сварке излома необходимо применять приспособления, фиксирующие относительное расположение свариваемых частей и обеспечивающие точность сварки.

Применяют общий или местный подогрев. При массовом производстве для общего подогрева деталей и последующего их охлаждения после сварки применяют методические печи конвейерного типа. Для подогрева отдельных крупных деталей применяют нагревательные колодцы или ямы, выложенные огнеупорным кирпичом. Если подогреву подвергается только часть детали, т. е. производится местный подогрев в зоне соединения, подлежащего сварке (полугорячая сварка), то используют горны, газовые и сварочные горелки, индукционные нагреватели и др. Температура нагрева должна находиться в пределах 400-700 °С. Подогрев производят медленно и равномерно, чтобы не вызвать в детали больших внутренних напряжений и трещины.

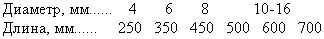

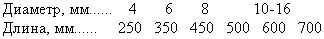

Для сварки чугунов применяют чугунные прутки следующих марок: ПЧ1 и ПЧ2 – для газовой сварки серого чугуна с перлитной и перлитно-ферритной основой; ПЧЗ – для газовой сварки серого чугуна с ферритной структурой; ПЧН1 и ПЧН2 – для пайкосварки; ПЧИ – для износостойкой наплавки; ПЧВ – для газовой сварки высокопрочных чугунов с шаровидным графитом. Прутки марок ПЧ1, ПЧ2, ПЧЗ и ПЧВ применяются с покрытием толщиной 1-1,5 мм, состоящего из графита серебристого (25 %), плавикового шпата (30 %), карбида кремния (40%) и алюминиевого порошка (5%), замешанных на жидком стекле (60 % от сухих компонентов). Прутки изготовляют диаметром от 4 до 16 мм и длиной 250-700 мм.

Применяют графитизирующие покрытия, содержащие графит, ферросилиций, мрамор, титановую руду, замешанные на жидком стекле. Иногда в покрытие вводят термит, что замедляет остывание металла шва. Толщина покрытия 2 мм.

Сварку выполняют на постоянном токе прямой полярности, однако можно сваривать и переменным током. При толщине металла до 20 мм сварку производят электродами диаметром 6 мм, при толщине 20-40 мм применяют электроды диаметром 8 мм, а при толщине свыше 40 мм можно рекомендовать электроды диаметром 10 мм. Сварочный ток определяется из расчета 50-60 А на 1 мм диаметра электрода. Сварку можно выполнять угольными электродами диаметром 6-12 мм в зависимости от толщины свариваемой детали. Сварочный ток составляет 200-450 А. Присадочным материалом служат прутки марок ПЧ1, ПЧ2, ПЧЗ и ПЧВ, а флюсом – бура или смесь буры (50%) и соды (50%). Ток постоянный, прямой полярности или переменный.

Важным условием качественной сварки является поддержание ванны наплавляемого металла в жидком состоянии в течение всего периода сварки. Для этого весь объем сварочных работ выполняют без перерыва. После окончания сварки деталь подвергают медленному охлаждению. Для этого заваренные участки засыпают слоем мелкого древесного угля и накрывают асбестом, что предупреждает отбел чугуна и исключает возникновение больших внутренних напряжений и трещин.

Сварка с предварительным нагревом является самым надежным способом предупреждения дефектов чугунных изделий любого размера и конфигурации. При точном соблюдении технологического процесса можно получить плотный и прочный шов.

Подготовка к сварке состоит из вскрытия, вырубки и тщательной зачистки разделки шва до чистой поверхности металла. Вскрытие и очистку разделки шва (дефектного места) выполняют механическим путем – вырубкой или сверлением. Трещины разделывают У-образной или U-образной формы. Разделка дефектного участка должна иметь плавные формы. Для предупреждения вытекания металла и придания шву нужного очертания вокруг разделки выкладывают форму из плотно прилегающих к изделию графитовых или угольных пластин. Применяют также кварцевый песок, замешанный на жидком стекле (100-150 г на 1 кг песка) и просушенный при температуре 40-60 °С. При сварке излома необходимо применять приспособления, фиксирующие относительное расположение свариваемых частей и обеспечивающие точность сварки.

Применяют общий или местный подогрев. При массовом производстве для общего подогрева деталей и последующего их охлаждения после сварки применяют методические печи конвейерного типа. Для подогрева отдельных крупных деталей применяют нагревательные колодцы или ямы, выложенные огнеупорным кирпичом. Если подогреву подвергается только часть детали, т. е. производится местный подогрев в зоне соединения, подлежащего сварке (полугорячая сварка), то используют горны, газовые и сварочные горелки, индукционные нагреватели и др. Температура нагрева должна находиться в пределах 400-700 °С. Подогрев производят медленно и равномерно, чтобы не вызвать в детали больших внутренних напряжений и трещины.

Для сварки чугунов применяют чугунные прутки следующих марок: ПЧ1 и ПЧ2 – для газовой сварки серого чугуна с перлитной и перлитно-ферритной основой; ПЧЗ – для газовой сварки серого чугуна с ферритной структурой; ПЧН1 и ПЧН2 – для пайкосварки; ПЧИ – для износостойкой наплавки; ПЧВ – для газовой сварки высокопрочных чугунов с шаровидным графитом. Прутки марок ПЧ1, ПЧ2, ПЧЗ и ПЧВ применяются с покрытием толщиной 1-1,5 мм, состоящего из графита серебристого (25 %), плавикового шпата (30 %), карбида кремния (40%) и алюминиевого порошка (5%), замешанных на жидком стекле (60 % от сухих компонентов). Прутки изготовляют диаметром от 4 до 16 мм и длиной 250-700 мм.

Применяют графитизирующие покрытия, содержащие графит, ферросилиций, мрамор, титановую руду, замешанные на жидком стекле. Иногда в покрытие вводят термит, что замедляет остывание металла шва. Толщина покрытия 2 мм.

Сварку выполняют на постоянном токе прямой полярности, однако можно сваривать и переменным током. При толщине металла до 20 мм сварку производят электродами диаметром 6 мм, при толщине 20-40 мм применяют электроды диаметром 8 мм, а при толщине свыше 40 мм можно рекомендовать электроды диаметром 10 мм. Сварочный ток определяется из расчета 50-60 А на 1 мм диаметра электрода. Сварку можно выполнять угольными электродами диаметром 6-12 мм в зависимости от толщины свариваемой детали. Сварочный ток составляет 200-450 А. Присадочным материалом служат прутки марок ПЧ1, ПЧ2, ПЧЗ и ПЧВ, а флюсом – бура или смесь буры (50%) и соды (50%). Ток постоянный, прямой полярности или переменный.

Важным условием качественной сварки является поддержание ванны наплавляемого металла в жидком состоянии в течение всего периода сварки. Для этого весь объем сварочных работ выполняют без перерыва. После окончания сварки деталь подвергают медленному охлаждению. Для этого заваренные участки засыпают слоем мелкого древесного угля и накрывают асбестом, что предупреждает отбел чугуна и исключает возникновение больших внутренних напряжений и трещин.

Сварка с предварительным нагревом является самым надежным способом предупреждения дефектов чугунных изделий любого размера и конфигурации. При точном соблюдении технологического процесса можно получить плотный и прочный шов.

ХОЛОДНАЯ СВАРКА

Холодной сваркой чугуна называют сварку без предварительного нагрева. Ее применяют тогда, когда трудно или экономически нецелесообразно производить сварку с предварительным подогревом из-за больших габаритов изделия, опасности коробления и возникновения больших внутренних напряжений.

Рекомендуются следующие режимы сварки:

Хорошие результаты дают электроды из аустенитных высоколегированных чугунов (никелевых, никелькремнистых).

Никель, не вступая в реакцию с углеродом, хорошо сплавляется с железом и как графитизатор препятствует отбеливанию чугуна. Электроды имеют покрытие, состоящее из 70 % карборунда и 30 % углекислого стронция или углекислого бария, замешанных на жидком стекле (30 г на 100 г сухой смеси). Толщина покрытия 0,6-0,8 мм. Электроды из никелевых чугунов применяют при сварке и наплавке поверхностей, подлежащих последующей механической обработке. Качество шва невысокое из-за склонности металла шва к образованию трещин.

Сварка стальными электродами. Большая разница в усадке чугуна и стали не позволяет получить прочное сцепление между наплавленным и основным металлом при сварке стальными электродами. Поэтому таким способом сваривают швы, не работающие на растяжение или слабо нагруженные. Для повышения стойкости и снижения твердости металла шва уменьшают долю основного металла в металле шва, уменьшая глубину проплавления. Для этого сварку выполняют при малых сварочных токах электродами малого диаметра.

Чтобы металл в зоне сваренного шва имел структуру серого чугуна, применяют электродные стержни из низкоуглеродистой стали, с толстым графитизирующим покрытием, состоящим (%): из ферросилиция – 33, графита – 37, мела – 7 и натриевого жидкого стекля – 23. Однако полная графитизация происходит лишь при большом объеме наплавленного металла и при заварке крупных деталей с малой скоростью охлаждения металла шва.

Для усиления связи металла шва с основным металлом применяют сварку стальными электродами с постановкой шпилек (ввертышей). Завариваемый шов тщательно очищают от грязи и масла и в зависимости от толщины металла и назначения шва применяют V– или Х-образную разделку. На обработанной поверхности ставят стальные шпильки диаметром 6-12 мм в шахматном порядке на расстоянии друг от друга 4-6 диаметров шпильки. Иногда для усиления связи применяют стальные соединительные планки, ребра, косынки.

Заварку шва начинают с обварки шпилек кольцевыми валиками, а затем накладывают круговые швы и окончательно заполняют завариваемый шов металлом. Сварку производят короткими участками (40-60 мм) вразброс с перерывами, чтобы не допустить нагрева детали выше 60-80 °С. Сварочный ток составляет 30-40 А на 1 мм диаметра электрода. Диаметр электродов 3-4 мм с покрытием типа УОНН-13. Ток постоянный обратной полярности. В целях повышения графитизирующего действия производят сварку пучком электродов малого диаметра. Такой прием обеспечивает более полное взаимодействие капель наплавляемого металла с покрытием и хорошую графитизацию металла шва. В зависимости от толщины свариваемого металла пучок электродов составляется из 5-20 стержней диаметром 1-2 мм. Сварочный ток определяют из расчета 10-12 А на 1 мм сечения пучка электродов. Покрытие состоит из 40 % графита и 60 % ферросилиция, замешанных на жидком стекле.

Сварка электродами из цветных металлов и сплавов. Большее применение получили электроды из меди и ее сплавов. Медь, обладая графитизирующей способностью, снижает общую твердость металла и уменьшает отбел чугуна. Хорошие результаты дают электроды марки МНЧ с покрытием основного типа. Стержень электрода изготовляют из проволоки типа НМЖМц-28-2,5-1,5 (монельметалл), а покрытие состоит из смеси, содержащей 55-60 % мела и 40-45 % графита. Применяют также покрытие, содержащее 45 % графита, 15 % кремнезема, 20 % огнеупорной глины, 10 % соды и 10 % древесной золы. Сварку выполняют постоянным током обратной полярности. Рекомендуются электроды диаметром 3 мм при сварочном токе 90-120 А. Сварку ведут возможно короткой дугой небольшими участками – 20-25 мм. После сварки производят проковку металла шва.

Комбинированные электроды для холодной сварки чугуна состоят из меди и железа. Применяют следующие сочетания: а) стержень из меди марки M1, железо вводят в покрытие электрода в виде железного порошка; б) медный стержень покрывают тонкой оболочкой из жести толщиной 0,3 мм (навиваемый в виде ленты шириной 6-7 мм или надеваемого в виде трубки); в) стержень из низкоуглеродистой стали покрывают оболочкой из тонкой медной ленты (медной трубкой) или применяют электролитическое покрытие медью толщиной 0,7-1,0 мм; г) пучок электродов составляют из одного стального электрода с покрытием типа УОНИИ-13 и нескольких тонких медных стержней. Широкое применение получили электроды О3Ч-1 (стержень медный M1) и АНЧ-1 (стержень типа Св-04Х19Н9 с медной оболочкой), покрытия которых содержат мрамор, кварцевый песок и ферросплавы.

Сварка производится постоянным током обратной полярности. Сварочный ток определяют из расчета 30-40 А на 1 мм диаметра электрода. Успешно применяется механизированный способ сварки и наплавки порошковой проволокой, обеспечивающий высокую производительность и хорошие условия труда сварщика. Для сварки чугуна с пластинчатым графитом применяют проволоку типа ПП-АНЧ2, а для высокопрочных чугунов – типа ПП-АНЧ5. Сварку выполняют на полуавтоматах марок А-765, А-1035, А-1197 проволокой диаметром 3 мм, постоянным током прямой полярности.

Газовая сварка чугуна применяется как удобный и сравнительно простой способ. Сварку выполняют с предварительным местным или общим подогревом. Скос кромок делают односторонний У-образный с углом разделки 90°. Присадочным материалом служат чугунные прутки диаметром 6-12 мм и длиной 350-500 мм марок ПЧ1, ПЧ2, ПЧЗ и ПЧВ. Флюс марки ФСЧ-1 (23 % прокаленной буры, 27 % безводного углекислого натрия и 50 % азотнокислого натрия) в порошкообразном виде периодически подсыпается в расплавленный металл шва. В процессе сварки пруток погружают во флюс и переносят его в сварочную ванну. Допускается также применять в качестве флюса только прокаленную буру. Удельная мощность пламени должна составлять 100-120 л/(ч•мм). Пламя должно быть нейтральным или с небольшим избытком ацетилена. Можно производить сварку двумя горелками: первой подогревают сварочную ванну, второй производят сварку и расплавление присадочного прутка. После сварки необходимо обеспечить медленное охлаждение изделия. Для этого его покрывают асбестом или слоем песка. Рекомендуется произвести отжиг заваренных деталей и охлаждение вместе с печью.

Применяют также низкотемпературную сварку чугуна, сущность которой заключается в том, что свариваемые кромки изделия подогревают не до расплавления, а до температуры 800-850 °С. В разделку кромок вводят флюс, а затем наплавляют металл. Присадочными стержнями служат прутки марки ПНЧ-1 или ПНЧ-2, покрытые флюсом. Флюсы-пасты содержат 5 % диоксида титана, 10 азотнокислого калия, 12 фтористого натрия, 40 плавленной буры, 11 ферротитана, 15 углекислого лития, 7 железного порошка и 7 мас. ч. керосина на 50 ч. сухой смеси. Допускается применение флюса ФСЧ-1 при использовании прутков ПЧН-1 и флюса ФСЧ-2 (18% буры, 25 кальцинированной соды, 56,5 натриевой селитры, 0,5 углекислого лития) при сварке прутками типа ПЧН-2.

Место сварки тщательно очищают, после чего изделия подвергают местному или общему подогреву до температуры 300-400°С восстановительным пламенем горелки. Свариваемые кромки покрывают слоем пасты и нагревают нормальным пламенем горелки до температуры 750-790 °С. Паста плавится и покрывает тонким слоем поверхность кромок. Сварку ведут справа налево. После заварки сварное соединение медленно охлаждают. Шов получается плотным и хорошо поддается механической обработке. Применяют также низкотемпературную пайкосварку латунными припоями. Кромки подготавливают механической обработкой и очищают от жировых пятен растворителем (бензин, ацетон и др.). После предварительного нагрева до 300-400°С на кромки наносят флюс марки ФПСН-1, содержащий 25 % углекислого лития, 25 % кальцинированной соды 50 % борной кислоты. Процесс пайкосварки ведут нормальным пламенем. Используют припои марки ЛОК-59-1-0,3. Пламенем горелки расплавляют конец прутка припоя и заполняют разделку шва. После затвердевания металл шва проковывают медным молотком.

Рекомендуются следующие режимы сварки:

Хорошие результаты дают электроды из аустенитных высоколегированных чугунов (никелевых, никелькремнистых).

Никель, не вступая в реакцию с углеродом, хорошо сплавляется с железом и как графитизатор препятствует отбеливанию чугуна. Электроды имеют покрытие, состоящее из 70 % карборунда и 30 % углекислого стронция или углекислого бария, замешанных на жидком стекле (30 г на 100 г сухой смеси). Толщина покрытия 0,6-0,8 мм. Электроды из никелевых чугунов применяют при сварке и наплавке поверхностей, подлежащих последующей механической обработке. Качество шва невысокое из-за склонности металла шва к образованию трещин.

Сварка стальными электродами. Большая разница в усадке чугуна и стали не позволяет получить прочное сцепление между наплавленным и основным металлом при сварке стальными электродами. Поэтому таким способом сваривают швы, не работающие на растяжение или слабо нагруженные. Для повышения стойкости и снижения твердости металла шва уменьшают долю основного металла в металле шва, уменьшая глубину проплавления. Для этого сварку выполняют при малых сварочных токах электродами малого диаметра.

Чтобы металл в зоне сваренного шва имел структуру серого чугуна, применяют электродные стержни из низкоуглеродистой стали, с толстым графитизирующим покрытием, состоящим (%): из ферросилиция – 33, графита – 37, мела – 7 и натриевого жидкого стекля – 23. Однако полная графитизация происходит лишь при большом объеме наплавленного металла и при заварке крупных деталей с малой скоростью охлаждения металла шва.

Для усиления связи металла шва с основным металлом применяют сварку стальными электродами с постановкой шпилек (ввертышей). Завариваемый шов тщательно очищают от грязи и масла и в зависимости от толщины металла и назначения шва применяют V– или Х-образную разделку. На обработанной поверхности ставят стальные шпильки диаметром 6-12 мм в шахматном порядке на расстоянии друг от друга 4-6 диаметров шпильки. Иногда для усиления связи применяют стальные соединительные планки, ребра, косынки.

Заварку шва начинают с обварки шпилек кольцевыми валиками, а затем накладывают круговые швы и окончательно заполняют завариваемый шов металлом. Сварку производят короткими участками (40-60 мм) вразброс с перерывами, чтобы не допустить нагрева детали выше 60-80 °С. Сварочный ток составляет 30-40 А на 1 мм диаметра электрода. Диаметр электродов 3-4 мм с покрытием типа УОНН-13. Ток постоянный обратной полярности. В целях повышения графитизирующего действия производят сварку пучком электродов малого диаметра. Такой прием обеспечивает более полное взаимодействие капель наплавляемого металла с покрытием и хорошую графитизацию металла шва. В зависимости от толщины свариваемого металла пучок электродов составляется из 5-20 стержней диаметром 1-2 мм. Сварочный ток определяют из расчета 10-12 А на 1 мм сечения пучка электродов. Покрытие состоит из 40 % графита и 60 % ферросилиция, замешанных на жидком стекле.

Сварка электродами из цветных металлов и сплавов. Большее применение получили электроды из меди и ее сплавов. Медь, обладая графитизирующей способностью, снижает общую твердость металла и уменьшает отбел чугуна. Хорошие результаты дают электроды марки МНЧ с покрытием основного типа. Стержень электрода изготовляют из проволоки типа НМЖМц-28-2,5-1,5 (монельметалл), а покрытие состоит из смеси, содержащей 55-60 % мела и 40-45 % графита. Применяют также покрытие, содержащее 45 % графита, 15 % кремнезема, 20 % огнеупорной глины, 10 % соды и 10 % древесной золы. Сварку выполняют постоянным током обратной полярности. Рекомендуются электроды диаметром 3 мм при сварочном токе 90-120 А. Сварку ведут возможно короткой дугой небольшими участками – 20-25 мм. После сварки производят проковку металла шва.

Комбинированные электроды для холодной сварки чугуна состоят из меди и железа. Применяют следующие сочетания: а) стержень из меди марки M1, железо вводят в покрытие электрода в виде железного порошка; б) медный стержень покрывают тонкой оболочкой из жести толщиной 0,3 мм (навиваемый в виде ленты шириной 6-7 мм или надеваемого в виде трубки); в) стержень из низкоуглеродистой стали покрывают оболочкой из тонкой медной ленты (медной трубкой) или применяют электролитическое покрытие медью толщиной 0,7-1,0 мм; г) пучок электродов составляют из одного стального электрода с покрытием типа УОНИИ-13 и нескольких тонких медных стержней. Широкое применение получили электроды О3Ч-1 (стержень медный M1) и АНЧ-1 (стержень типа Св-04Х19Н9 с медной оболочкой), покрытия которых содержат мрамор, кварцевый песок и ферросплавы.

Сварка производится постоянным током обратной полярности. Сварочный ток определяют из расчета 30-40 А на 1 мм диаметра электрода. Успешно применяется механизированный способ сварки и наплавки порошковой проволокой, обеспечивающий высокую производительность и хорошие условия труда сварщика. Для сварки чугуна с пластинчатым графитом применяют проволоку типа ПП-АНЧ2, а для высокопрочных чугунов – типа ПП-АНЧ5. Сварку выполняют на полуавтоматах марок А-765, А-1035, А-1197 проволокой диаметром 3 мм, постоянным током прямой полярности.

Газовая сварка чугуна применяется как удобный и сравнительно простой способ. Сварку выполняют с предварительным местным или общим подогревом. Скос кромок делают односторонний У-образный с углом разделки 90°. Присадочным материалом служат чугунные прутки диаметром 6-12 мм и длиной 350-500 мм марок ПЧ1, ПЧ2, ПЧЗ и ПЧВ. Флюс марки ФСЧ-1 (23 % прокаленной буры, 27 % безводного углекислого натрия и 50 % азотнокислого натрия) в порошкообразном виде периодически подсыпается в расплавленный металл шва. В процессе сварки пруток погружают во флюс и переносят его в сварочную ванну. Допускается также применять в качестве флюса только прокаленную буру. Удельная мощность пламени должна составлять 100-120 л/(ч•мм). Пламя должно быть нейтральным или с небольшим избытком ацетилена. Можно производить сварку двумя горелками: первой подогревают сварочную ванну, второй производят сварку и расплавление присадочного прутка. После сварки необходимо обеспечить медленное охлаждение изделия. Для этого его покрывают асбестом или слоем песка. Рекомендуется произвести отжиг заваренных деталей и охлаждение вместе с печью.

Применяют также низкотемпературную сварку чугуна, сущность которой заключается в том, что свариваемые кромки изделия подогревают не до расплавления, а до температуры 800-850 °С. В разделку кромок вводят флюс, а затем наплавляют металл. Присадочными стержнями служат прутки марки ПНЧ-1 или ПНЧ-2, покрытые флюсом. Флюсы-пасты содержат 5 % диоксида титана, 10 азотнокислого калия, 12 фтористого натрия, 40 плавленной буры, 11 ферротитана, 15 углекислого лития, 7 железного порошка и 7 мас. ч. керосина на 50 ч. сухой смеси. Допускается применение флюса ФСЧ-1 при использовании прутков ПЧН-1 и флюса ФСЧ-2 (18% буры, 25 кальцинированной соды, 56,5 натриевой селитры, 0,5 углекислого лития) при сварке прутками типа ПЧН-2.

Место сварки тщательно очищают, после чего изделия подвергают местному или общему подогреву до температуры 300-400°С восстановительным пламенем горелки. Свариваемые кромки покрывают слоем пасты и нагревают нормальным пламенем горелки до температуры 750-790 °С. Паста плавится и покрывает тонким слоем поверхность кромок. Сварку ведут справа налево. После заварки сварное соединение медленно охлаждают. Шов получается плотным и хорошо поддается механической обработке. Применяют также низкотемпературную пайкосварку латунными припоями. Кромки подготавливают механической обработкой и очищают от жировых пятен растворителем (бензин, ацетон и др.). После предварительного нагрева до 300-400°С на кромки наносят флюс марки ФПСН-1, содержащий 25 % углекислого лития, 25 % кальцинированной соды 50 % борной кислоты. Процесс пайкосварки ведут нормальным пламенем. Используют припои марки ЛОК-59-1-0,3. Пламенем горелки расплавляют конец прутка припоя и заполняют разделку шва. После затвердевания металл шва проковывают медным молотком.

Конец бесплатного ознакомительного фрагмента