Страница:

Последовательность операций во время запуска и останова ЖРД регулируется клапанами, срабатывающими от нарастающего давления компонентов топлива.

ЖРД F-1 снаружи окружен теплозащитой, предохраняющей его от нагрева внешним потоком воздуха в полете по траектории.

Программой дальнейших усовершенствований двигателя предусматривалось получение 2-режимной характеристики.

Для увеличения полетной нагрузки ракеты-носителя двигатель форсируется до 715 т с последующим переходом в полете на номинальный режим на 80-й сек для снижения перегрузок. Такой двигатель может обеспечить увеличение полезной нагрузки на 900 кг.

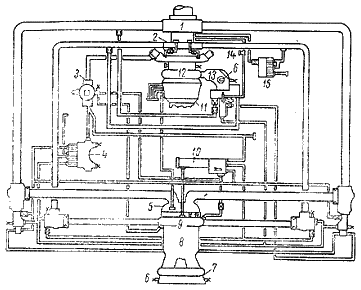

1 – насос жидкого кислорода; 2 – насос горючего; 3 – контролирующий клапан; 4 – четырехходовой соленоидный клапан; 5 – жидкий кислород; 6 – воспламенитель; 7 – сопло; 8 – камера сгорания; 9 – форсуночная головка; 10 – патрон с самовоспламеняющейся жидкостью; 11 – теплообменник; 12 – турбина; 13 – газогенератор; 14 – клапан продувки; 15 – клапан управления

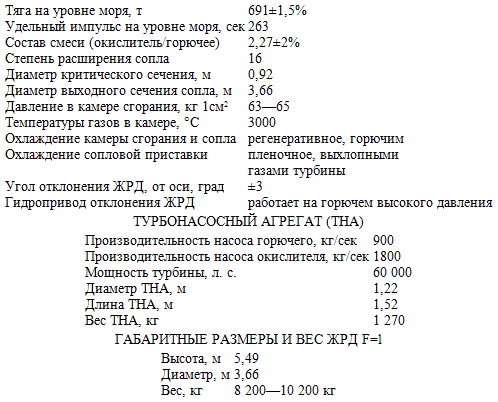

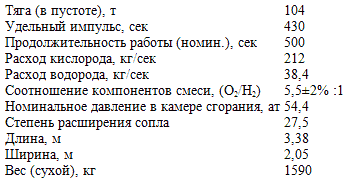

Основные технические характеристики ЖРД F-1.

Верхний переходник (полумонококовая клепаная конструкция длиной 3,5 м) сделан из алюминиевого сплава 7075-Т6. Обшивка переходника подкреплена стрингерным набором. На нем установлено 4 РДТТ, которые запускаются после отделения ступени S-IVB и тормозят ступень S-II.

Топливный отсек включает в себя бак жидкого кислорода объемом 370 м? и бак жидкого водорода объемом 1100 м?. Верхнее днище водородного бака сделано из 12 лепестковых секций. Стенки цилиндрической части бака сварены из шести цилиндрических колец, которые в свою очередь состоят из четырех панелей.

Днище и стенки бака покрыты теплоизоляцией, сокращающей потери водорода на испарение на стартовой позиции и в полете до 6% в 1 ч и уменьшающей температурные напряжения в оболочке бака. Все это в целом экономит 1,4 т веса ступени. Теплоизоляция состоит из фенольных сот с пенистым заполнителем, покрывается слоем найлона и тадларовой пленки и приклеивается к стенкам бака. Толщина теплоизоляции стенок 40 мм, верхнего днища 12 мм.

Баки – водородный и кислородный – имеют смежное днище (перегородку). Применение общего днища позволило сэкономить 4,9 т веса по сравнению с вариантом с индивидуальными днищами. Смежное днище состоит из двух оболочек, пространство между которыми заполнено теплоизоляцией: вакуумированные соты из фенольного пластика с пенопластовым заполнителем, покрытые слоем найлона и тадларовой пленкой.

Кислородный бак крепится к стыковочному кольцу 600 болтами. Нижний переходник монококовой конструкции с внутренними несущими кольцами и вертикальными стрингерами обеспечивает жесткое соединение ступеней S-IC и S-II. Восемь РДТТ установлены вокруг наружной поверхности переходника и запускаются после отделения первой ступени, чтобы осадить топливо в баках ступени S-II перед запуском ЖРД J-2. Через 30 сек после запуска ЖРД J-2 переходник сбрасывается пиротолкателями.

Двигательный отсек сваривается из четырех панелей и имеет крестовину для монтажа пяти ЖРД J-2. Четыре поворачивающихся двигателя устанавливаются по периферии отсека, один неподвижный двигатель крепится в центре. Теплозащитный экран (сотовая конструкция, пропитанная теплостойкой фенольной смолой) защищает донную часть ступени от нагрева при работе двигателей J-2 и крепится внутри нижнего переходника и вокруг камер двигателя. Баки сделаны из алюминиевого сплава 2014-Т6, переходники и двигательный отсек из алюминиевого сплава 7075-Т6.

Теплоизоляция водородного бака второй ступени

Жидкий водород, используемый в качестве горючего во второй ступени, имеет температуру кипения -253°С (20°К); для уменьшения подвода тепла к нему наружная стенка бака покрыта теплоизоляцией слоистой конструкции.

Низкая температура силовой конструкции бака позволила повысить допустимые напряжения и получившийся выигрыш в весе скомпенсировал значительную часть веса теплоизоляции.

Учитывалась возможность проникновения воздуха в теплоизоляцию и при его фракционном сжижении образование значительного количества конденсированного кислорода. Теплоизоляционные материалы являются органическими соединениями и чувствительны к контакту с жидким кислородом.

Во избежание проникновения воздуха теплоизоляция снаружи покрывается герметизирующей пленкой, а внутри продувается гелием. Однако, продувка гелием увеличивает коэффициент теплопередачи и ухудшает ее свойства.

Теплоизоляция рассчитана так, чтобы в процессе взлета и разгона ракеты поглощаемое водородом количество тепла было меньше 45 400 ккал. Толщина теплоизоляции с учетом влияния на коэффициент теплопередачи продувки гелием была принята равной 40,6 мм.

Теплоизоляция сотовой конструкции из стеклопластика с полиуретановым наполнителем. Слоистая оболочка из найлона, пропитанного фенольной смолой, предохраняет пенопластовую изоляцию от действия высокой температуры, достигающей 185°C на наружной поверхности бака. Теплоизоляция сверху покрыта герметизирующей тадларовой пленкой.

Из-за высокой пожароопасности, возникающей при применении жидкого водорода, было принято, что все теплоизолирующие материалы должны обладать свойством самопотухания при поджигании в атмосфере.

В процессе испытаний различных образцов теплоизоляции было установлено, что любые значения концентрации жидкого кислорода, превышающие 20%, являются опасными. Поэтому продувка теплоизоляции гелием является необходимой.

Экспериментально полученный коэффициент теплопроводности теплоизоляции толщиной 40,6 мм с продувкой гелием равен 0,093 ккал/м·ч·град. Для вакуумируемой теплоизоляции коэффициент теплопроводности меньше 0,0248 ккал/м·ч·град.

В топливную систему, кроме трубопроводов и арматуры, входят перегородки для демпфирования колебаний топлива, устройства, препятствующие воронкообразованию на входе в трубопровод, датчики расхода компонентов. Система позволяет регулировать подачу компонентов в необходимом соотношении. Для наддува водородного бака используется газообразный водород, отбираемый из трубопровода J-2. Кислородный бак наддувается газообразным кислородом, поступающим от магистрали жидкого кислорода через теплообменник.

Двигатели второй ступени включаются, когда расстояние между ступенями S-IC и S-II увеличится до 2…3 м. Это повышает надежность разделения и исключает необходимость делать дополнительную тепловую защиту на S-II.

Система управления полетом S-II начинает функционировать после отделения S-IC и получает команды от аппаратуры приборного отсека. В нее входит система управления вектором тяти, отклоняющая 4 периферийных двигателя на ±7°. Эти двигатели укреплены на кардановых подвесках и отклоняются двумя сервоприводами, имеющими автономные турбонасосные системы. Отклонения ЖРД обеспечивают управление ракетой по всем каналам.

Ступень S-IVB фирмы McDonnell Douglas Astronaut (США) предназначена для завершения вывода корабля Apollo на геоцентрическую орбиту и последующего перевода на траекторию полета к Луне. Длина ступени 17,8 м, диаметр 6,61 м, ступень снабжена одним ЖРД J-2, закрепленным в кардановом подвесе, вес топлива 104,5 т, соотношение окислителя и горючего 5 : 1 (рис. 11.5).

S-IVB состоит из верхнего и нижнего переходников, отсека топливных баков и двигательной установки. Цилиндрическая часть топливного отсека изготовляется из семи сегментов размером 610 x 305 х 1,9 см, внутренняя поверхность которых подвергается химическому фрезерованию для получения конструкции вафельного типа с размером клетки 23 x 23 см. Сферические днища баков свариваются из девяти штампованных и фрезерованных сегментов. Водородный и кислородный баки имеют общее днище, конструкция которого аналогична общему днищу баков второй ступени. Толщина приклеиваемой полиуретановым клеем стеклопластиковой сотовой теплоизоляции 12…25 мм.

Материал баков алюминиевый сплав 2914-Т6. После сборки водородный бак проходит гидравлические контрольные испытания и покрывается внутренней теплоизоляцией.

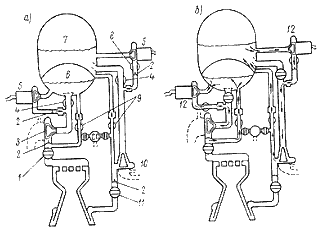

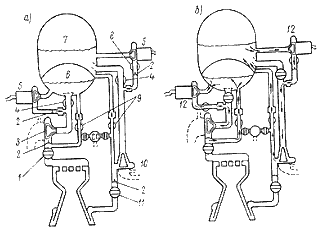

Силовая установка S-IVB имеет системы прокачки компонентов, которая обеспечивает охлаждение магистральных агрегатов (насосы, клапаны, трубопроводы) перед включением двигателя. Охлаждение ведется жидким водородом и кислородом, которые циркуляционными насосами подаются из баков в коммуникации двигателя, охлаждают их, проходят через открытый в это время перепускной клапан и поступают снова в баки (рис. 11.6.).

Расчетная производительность циркуляционного водородного насоса 510 л/мин при 0,39 ат и кислородного насоса 118 л/мин при 1,8 ат. Продолжительность работы системы 5 мин.

Для наддува бака окислителя используют гелий, который хранится в восьми титановых баллонах под давлением 210 ат. Баллоны расположены в водородном баке. Гелий редуцируется до 28 ат и нагревается в теплообменнике ЖРД J-2. Давление в баке регулируется реле давления и поддерживается в пределах 2,6…2,8 ат. Бак горючего до старта наддувается гелием, а во время работы двигателя – газообразным водородом, который отбирается на выходе из рубашки ЖРД J-2. В баке поддерживается давление наддува 1,9…2,2 ат.

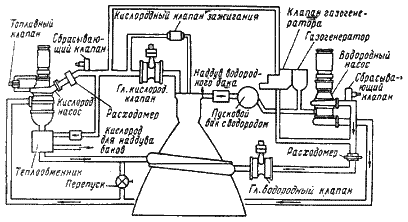

Рис. 11.6. Схема топливной системы ЖРД J-2 (а) и охлаждение двигателя перед запуском (б): 1 – главный кислородный клапан; 2 – расходомер; 3 – ТНА окислителя; 4 – предклапан; 5 – насос прокачки (не работает); 6 – кислородный бак; 7 – бак жидкого водорода: 8 – клапан рециркуляции; 9 – отводной клапан; 10 – ТНА горючего; 11 – главный водородный клапан; 12 – насос прокачки (работает).

Рис. 11.6. Схема топливной системы ЖРД J-2 (а) и охлаждение двигателя перед запуском (б): 1 – главный кислородный клапан; 2 – расходомер; 3 – ТНА окислителя; 4 – предклапан; 5 – насос прокачки (не работает); 6 – кислородный бак; 7 – бак жидкого водорода: 8 – клапан рециркуляции; 9 – отводной клапан; 10 – ТНА горючего; 11 – главный водородный клапан; 12 – насос прокачки (работает).

Система регулирования подачи топлива имеет датчики уровня топлива, расположенные в баках и связанные с бортовым вычислительным устройством, которое вырабатывает команды для клапана регулирования подачи окислителя. С изменением уровня топлива в баках меняется электрическая емкость датчиков. Система обеспечивает весовое соотношение компонентов окислителя и горючего 5:1.

Для управления по каналам тангажа и курса ЖРД, укрепленный на кардановом подвесе, может отклоняться гидравлической системой на ±7°. В течение всего полета ступени управление по крену осуществляется тремя испомогательными ЖРД фирмы Thompson Ramo Wooldrodge, расположенными на нижнем переходнике. ЖРД работают на монометилгидразине и четырехокиси азота, развивают тягу 68 кг. Двигатели могут работать в импульсном режиме с продолжительностью импульса до 30 мсек. Четвертый вспомогательный ЖРД (ускоряющий) аналогичен трем первым, расположен также на нижнем переходнике и его вектор тяги направлен вдоль ступени S-IVB от S-II. При давлении 7 ат в камере сгорания двигатель развивает тягу до 32 кг. Подача компонентов в двигатели вытеснительная. В полете четвертый ускоряющий ЖРД работает дважды: после отделения S-II от S-IVB перед первым включением ЖРД J-2 и второй раз двигатель сообщает ускорение третьей ступени для осадки топлива в баке перед запуском ЖРД J-2 для выхода на траекторию полета к Луне.

ЖРД J-2 фирмы North American Rockwell, Rocketdyne (США)

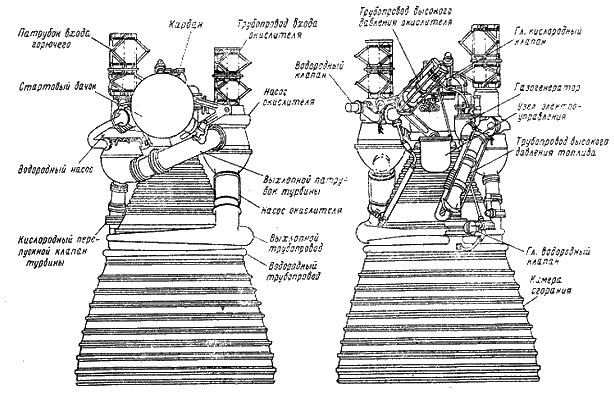

Двигатель J-2, работающий на жидком кислороде и жидком водороде используется на второй и третьей ступенях ракеты-носителя Saturn V.

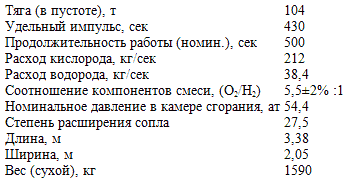

ЖРД J-2 имеет следующие технические характеристики (рис. 11.7а,б)

ЖРД J-2 имеет следующие технические характеристики (рис. 11.7а,б)

При изменении соотношения компонентов рабочей смеси в пределах от 5,5 до 4,5 тяга увеличивается на 25%. В полете двигатель допускает повторный запуск.

При изменении соотношения компонентов рабочей смеси в пределах от 5,5 до 4,5 тяга увеличивается на 25%. В полете двигатель допускает повторный запуск.

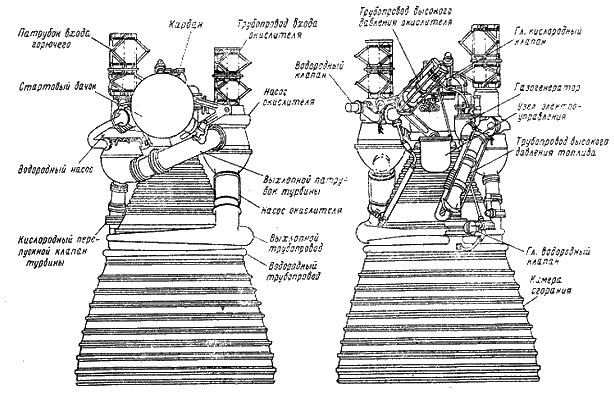

а) б) Рис. 11.7 (а, б) ЖРД J-2

а) б) Рис. 11.7 (а, б) ЖРД J-2

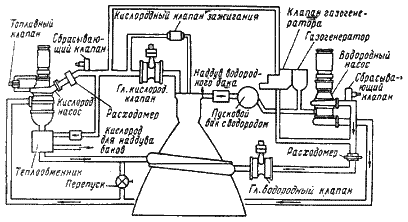

Система подачи компонентов рабочей смеси основана на использовании двух ТНА (рис. 11.8).

Схема с двумя ТНА дает возможность обеспечить работу обоих насосов на оптимальных оборотах без применения редукторов. Осевой 7-ступенчатый насос горючего имеет номинальную мощность 6000 квт, создает давление 78 ат при 27 260 об/мин, а одноступенчатый центробежный насос окислителя номинальной мощностью 1270 квт создает давление 64 ат при 8000 об/мин. Горячий газ генератора поступает сначала на турбину насоса горючего, а затем на турбину насоса окислителя. Последовательный проход газа через две турбины обеспечивает оптимальные характеристики турбин и позволяет легко регулировать соотношение компонентов рабочей смеси в камере сгорания. На двигателе имеется пусковой бачок с гелием для срабатывания пусковых клапанов и герметичный блок с пусковым программным механизмом. Запуск ЖРД начинается раскруткой турбин от пускового бачка с газообразным водородом. Для обеспечения повторного запуска, во время работы двигателя бачок наполняется сжатым водородом, отбираемым из рубашки камеры сгорания.

Рис. 11.8. Схема ЖРД J-2

Рис. 11.8. Схема ЖРД J-2

Система регулирования должна обеспечить поддержание в камере сгорания постоянного соотношения компонентов с точностью ±10% при условии равномерной выработки баков.

Камера сгорания ЖРД выполнена из трубок из нержавеющей стали толщиной 0,3 мм. Трубки уложены по поверхности камеры, спаяны бронзой и образуют единую конструкцию. Для регенеративного охлаждения камеры используется горючее. Оно подается в трубопроводы под давлением 68 ат, проходит половину пути по 180 трубкам вниз, затем поднимается вверх по 360 трубкам, обеспечивая эффективное охлаждение. Колпак и распылительная головка расположены в верхней части камеры сгорания. Через колпак подается жидкий кислород. Одновременно колпак используется для крепления подшипника карданного подвеса и системы зажигания. Распылительная головка имеет полые стойки для подвода окислителя и расположенные под ними резьбовые топливные сопла. Каждое топливное сопло впрессовано в стенку распылительной головки. Жидкий кислород поступает по трубопроводу и впрыскивается через полые стойки в зону воспламенения камеры сгорания. Водород по трубопроводу подводится в камеру сгорания и впрыскивается через топливные сопла, расположенные концентрически с соплами окислителя.

Карданный подвес крепится к верхней части распылительной головки двигателя. Подшипники из тефлона с покрытием из стекловолокна обеспечивают малое трение по сухой поверхности.

Система зажигания воспламеняет впрыскиваемое в камеру топливо с помощью двух запальных свечей, расположенных сбоку камеры воспламенения. Система работает непрерывно во время запуска, снабжена индикатором, не требует охлаждения и допускает многократное зажигание.

Главный кислородный и водородный клапаны управляют расходом окислителя и горючего, поступающего в камеру сгорания. Клапаны поджаты пружинами в закрытом состоянии и имеют пневматические устройства, открывающие их при запуске двигателя.

Перепускные клапаны установлены в кислородной и водородной магистралях, поджаты пружинами в открытом состоянии и под давлением закрываются. Клапаны обеспечивают циркуляцию топлива в трубопроводах и агрегатах для создания рабочей температуры перед запуском двигателя. Во время работы двигателя клапаны закрыты.

Теплообменник, установленный в выхлопном трубопроводе между кислородным ТНА и камерой сгорания нагревает гелий и жидкий кислород, используемые для наддува кислородного бака.

Низкая температура силовой конструкции бака позволила повысить допустимые напряжения и получившийся выигрыш в весе скомпенсировал значительную часть веса теплоизоляции.

Учитывалась возможность проникновения воздуха в теплоизоляцию и при его фракционном сжижении образование значительного количества конденсированного кислорода. Теплоизоляционные материалы являются органическими соединениями и чувствительны к контакту с жидким кислородом.

Во избежание проникновения воздуха теплоизоляция снаружи покрывается герметизирующей пленкой, а внутри продувается гелием. Однако, продувка гелием увеличивает коэффициент теплопередачи и ухудшает ее свойства.

Теплоизоляция рассчитана так, чтобы в процессе взлета и разгона ракеты поглощаемое водородом количество тепла было меньше 45 400 ккал. Толщина теплоизоляции с учетом влияния на коэффициент теплопередачи продувки гелием была принята равной 40,6 мм.

Теплоизоляция сотовой конструкции из стеклопластика с полиуретановым наполнителем. Слоистая оболочка из найлона, пропитанного фенольной смолой, предохраняет пенопластовую изоляцию от действия высокой температуры, достигающей 185°C на наружной поверхности бака. Теплоизоляция сверху покрыта герметизирующей тадларовой пленкой.

Из-за высокой пожароопасности, возникающей при применении жидкого водорода, было принято, что все теплоизолирующие материалы должны обладать свойством самопотухания при поджигании в атмосфере.

В процессе испытаний различных образцов теплоизоляции было установлено, что любые значения концентрации жидкого кислорода, превышающие 20%, являются опасными. Поэтому продувка теплоизоляции гелием является необходимой.

Экспериментально полученный коэффициент теплопроводности теплоизоляции толщиной 40,6 мм с продувкой гелием равен 0,093 ккал/м·ч·град. Для вакуумируемой теплоизоляции коэффициент теплопроводности меньше 0,0248 ккал/м·ч·град.

В топливную систему, кроме трубопроводов и арматуры, входят перегородки для демпфирования колебаний топлива, устройства, препятствующие воронкообразованию на входе в трубопровод, датчики расхода компонентов. Система позволяет регулировать подачу компонентов в необходимом соотношении. Для наддува водородного бака используется газообразный водород, отбираемый из трубопровода J-2. Кислородный бак наддувается газообразным кислородом, поступающим от магистрали жидкого кислорода через теплообменник.

Двигатели второй ступени включаются, когда расстояние между ступенями S-IC и S-II увеличится до 2…3 м. Это повышает надежность разделения и исключает необходимость делать дополнительную тепловую защиту на S-II.

Система управления полетом S-II начинает функционировать после отделения S-IC и получает команды от аппаратуры приборного отсека. В нее входит система управления вектором тяти, отклоняющая 4 периферийных двигателя на ±7°. Эти двигатели укреплены на кардановых подвесках и отклоняются двумя сервоприводами, имеющими автономные турбонасосные системы. Отклонения ЖРД обеспечивают управление ракетой по всем каналам.

Ступень S-IVB фирмы McDonnell Douglas Astronaut (США) предназначена для завершения вывода корабля Apollo на геоцентрическую орбиту и последующего перевода на траекторию полета к Луне. Длина ступени 17,8 м, диаметр 6,61 м, ступень снабжена одним ЖРД J-2, закрепленным в кардановом подвесе, вес топлива 104,5 т, соотношение окислителя и горючего 5 : 1 (рис. 11.5).

S-IVB состоит из верхнего и нижнего переходников, отсека топливных баков и двигательной установки. Цилиндрическая часть топливного отсека изготовляется из семи сегментов размером 610 x 305 х 1,9 см, внутренняя поверхность которых подвергается химическому фрезерованию для получения конструкции вафельного типа с размером клетки 23 x 23 см. Сферические днища баков свариваются из девяти штампованных и фрезерованных сегментов. Водородный и кислородный баки имеют общее днище, конструкция которого аналогична общему днищу баков второй ступени. Толщина приклеиваемой полиуретановым клеем стеклопластиковой сотовой теплоизоляции 12…25 мм.

Материал баков алюминиевый сплав 2914-Т6. После сборки водородный бак проходит гидравлические контрольные испытания и покрывается внутренней теплоизоляцией.

Силовая установка S-IVB имеет системы прокачки компонентов, которая обеспечивает охлаждение магистральных агрегатов (насосы, клапаны, трубопроводы) перед включением двигателя. Охлаждение ведется жидким водородом и кислородом, которые циркуляционными насосами подаются из баков в коммуникации двигателя, охлаждают их, проходят через открытый в это время перепускной клапан и поступают снова в баки (рис. 11.6.).

Расчетная производительность циркуляционного водородного насоса 510 л/мин при 0,39 ат и кислородного насоса 118 л/мин при 1,8 ат. Продолжительность работы системы 5 мин.

Для наддува бака окислителя используют гелий, который хранится в восьми титановых баллонах под давлением 210 ат. Баллоны расположены в водородном баке. Гелий редуцируется до 28 ат и нагревается в теплообменнике ЖРД J-2. Давление в баке регулируется реле давления и поддерживается в пределах 2,6…2,8 ат. Бак горючего до старта наддувается гелием, а во время работы двигателя – газообразным водородом, который отбирается на выходе из рубашки ЖРД J-2. В баке поддерживается давление наддува 1,9…2,2 ат.

Система регулирования подачи топлива имеет датчики уровня топлива, расположенные в баках и связанные с бортовым вычислительным устройством, которое вырабатывает команды для клапана регулирования подачи окислителя. С изменением уровня топлива в баках меняется электрическая емкость датчиков. Система обеспечивает весовое соотношение компонентов окислителя и горючего 5:1.

Для управления по каналам тангажа и курса ЖРД, укрепленный на кардановом подвесе, может отклоняться гидравлической системой на ±7°. В течение всего полета ступени управление по крену осуществляется тремя испомогательными ЖРД фирмы Thompson Ramo Wooldrodge, расположенными на нижнем переходнике. ЖРД работают на монометилгидразине и четырехокиси азота, развивают тягу 68 кг. Двигатели могут работать в импульсном режиме с продолжительностью импульса до 30 мсек. Четвертый вспомогательный ЖРД (ускоряющий) аналогичен трем первым, расположен также на нижнем переходнике и его вектор тяги направлен вдоль ступени S-IVB от S-II. При давлении 7 ат в камере сгорания двигатель развивает тягу до 32 кг. Подача компонентов в двигатели вытеснительная. В полете четвертый ускоряющий ЖРД работает дважды: после отделения S-II от S-IVB перед первым включением ЖРД J-2 и второй раз двигатель сообщает ускорение третьей ступени для осадки топлива в баке перед запуском ЖРД J-2 для выхода на траекторию полета к Луне.

ЖРД J-2 фирмы North American Rockwell, Rocketdyne (США)

Двигатель J-2, работающий на жидком кислороде и жидком водороде используется на второй и третьей ступенях ракеты-носителя Saturn V.

Система подачи компонентов рабочей смеси основана на использовании двух ТНА (рис. 11.8).

Схема с двумя ТНА дает возможность обеспечить работу обоих насосов на оптимальных оборотах без применения редукторов. Осевой 7-ступенчатый насос горючего имеет номинальную мощность 6000 квт, создает давление 78 ат при 27 260 об/мин, а одноступенчатый центробежный насос окислителя номинальной мощностью 1270 квт создает давление 64 ат при 8000 об/мин. Горячий газ генератора поступает сначала на турбину насоса горючего, а затем на турбину насоса окислителя. Последовательный проход газа через две турбины обеспечивает оптимальные характеристики турбин и позволяет легко регулировать соотношение компонентов рабочей смеси в камере сгорания. На двигателе имеется пусковой бачок с гелием для срабатывания пусковых клапанов и герметичный блок с пусковым программным механизмом. Запуск ЖРД начинается раскруткой турбин от пускового бачка с газообразным водородом. Для обеспечения повторного запуска, во время работы двигателя бачок наполняется сжатым водородом, отбираемым из рубашки камеры сгорания.

Система регулирования должна обеспечить поддержание в камере сгорания постоянного соотношения компонентов с точностью ±10% при условии равномерной выработки баков.

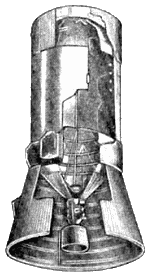

Камера сгорания ЖРД выполнена из трубок из нержавеющей стали толщиной 0,3 мм. Трубки уложены по поверхности камеры, спаяны бронзой и образуют единую конструкцию. Для регенеративного охлаждения камеры используется горючее. Оно подается в трубопроводы под давлением 68 ат, проходит половину пути по 180 трубкам вниз, затем поднимается вверх по 360 трубкам, обеспечивая эффективное охлаждение. Колпак и распылительная головка расположены в верхней части камеры сгорания. Через колпак подается жидкий кислород. Одновременно колпак используется для крепления подшипника карданного подвеса и системы зажигания. Распылительная головка имеет полые стойки для подвода окислителя и расположенные под ними резьбовые топливные сопла. Каждое топливное сопло впрессовано в стенку распылительной головки. Жидкий кислород поступает по трубопроводу и впрыскивается через полые стойки в зону воспламенения камеры сгорания. Водород по трубопроводу подводится в камеру сгорания и впрыскивается через топливные сопла, расположенные концентрически с соплами окислителя.

Карданный подвес крепится к верхней части распылительной головки двигателя. Подшипники из тефлона с покрытием из стекловолокна обеспечивают малое трение по сухой поверхности.

Система зажигания воспламеняет впрыскиваемое в камеру топливо с помощью двух запальных свечей, расположенных сбоку камеры воспламенения. Система работает непрерывно во время запуска, снабжена индикатором, не требует охлаждения и допускает многократное зажигание.

Главный кислородный и водородный клапаны управляют расходом окислителя и горючего, поступающего в камеру сгорания. Клапаны поджаты пружинами в закрытом состоянии и имеют пневматические устройства, открывающие их при запуске двигателя.

Перепускные клапаны установлены в кислородной и водородной магистралях, поджаты пружинами в открытом состоянии и под давлением закрываются. Клапаны обеспечивают циркуляцию топлива в трубопроводах и агрегатах для создания рабочей температуры перед запуском двигателя. Во время работы двигателя клапаны закрыты.

Теплообменник, установленный в выхлопном трубопроводе между кислородным ТНА и камерой сгорания нагревает гелий и жидкий кислород, используемые для наддува кислородного бака.

Приборный отсек ракеты-носителя Saturn V

В приборном отсеке смонтированы основные блоки электронной системы ракеты-носителя Saturn V. Он расположен между ступенью S-IVB и кораблем Apollo, имеет диаметр 6,6 м и высоту 0,9 м; на внутренней поверхности цилиндрического кольца размещены главные блоки управления стартом ракеты-носителя, ориентации и полетом по траектории, навигации, телеметрии и аварийной системы. Основные блоки системы управления – бортовая вычислительная машина (фирмы IBM, США) и инерциальная платформа ST-124M (фирмы Bendix, США), блоки управления полетом – аналоговая вычислительная машина (фирмы Electric Communications Inc., США), скоростные гироскопы (фирмы Nortronics, США), и акселерометры. Обмен информацией между приборным отсеком и оборудованием, размещенным на ступенях ракеты, осуществляется через специальные устройства (фирмы IBM, США).

Система терморегулирования приборного отсека состоит из 17 теплоотводящих панелей, каждая размером 76x76 см. Блоки электронного оборудования и приборы монтируются непосредственно на панелях, отводящих тепло. Через панели циркулирует охлаждающая жидкость (смесь 60% метанола и 40% воды), уносящая тепло в теплообменник, где она охлаждается испарением воды. Помимо охлаждения приборного отсека система управления микроклиматом также обеспечивает отвод тепла от оборудования, размещенного в носовой части ступени S-IVB.

Информация со стабилизированной платформы поступает в бортовую ЭЦВМ, которая сравнивает фактические характеристики полета с заданными и вычисляет команды для счетно-решающего устройства управления. Преобразователь информации связан со многими узлами радиоэлектронного, оборудования ракеты-носителя. Он управляет потоком информации, осуществляет временное хранение данных, преобразует информацию в требуемую форму, выполняет простые вычисления и логические операции. Измерительная система ракеты-носителя состоит из электрических съемников, датчиков, сигнализирующих устройств и устройств для обработки данных. Радиочастотная система приборного отсека обеспечивает слежение, выработку команд и телеметрическую передачу.

Электрическая система преобразует и распределяет энергию, необходимую для работы агрегатов в полете. Электрическая энергия обеспечивается серебряно-цинковыми аккумуляторами с номинальным напряжением 28 в. Вся ракета оборудована системой обнаружения неисправностей, вырабатывающей сигналы аварийного состояния, передаваемые на пульт управления астронавтов. [3, 4, 7, 8, 18—23, 25, 26, 30]

Система терморегулирования приборного отсека состоит из 17 теплоотводящих панелей, каждая размером 76x76 см. Блоки электронного оборудования и приборы монтируются непосредственно на панелях, отводящих тепло. Через панели циркулирует охлаждающая жидкость (смесь 60% метанола и 40% воды), уносящая тепло в теплообменник, где она охлаждается испарением воды. Помимо охлаждения приборного отсека система управления микроклиматом также обеспечивает отвод тепла от оборудования, размещенного в носовой части ступени S-IVB.

Информация со стабилизированной платформы поступает в бортовую ЭЦВМ, которая сравнивает фактические характеристики полета с заданными и вычисляет команды для счетно-решающего устройства управления. Преобразователь информации связан со многими узлами радиоэлектронного, оборудования ракеты-носителя. Он управляет потоком информации, осуществляет временное хранение данных, преобразует информацию в требуемую форму, выполняет простые вычисления и логические операции. Измерительная система ракеты-носителя состоит из электрических съемников, датчиков, сигнализирующих устройств и устройств для обработки данных. Радиочастотная система приборного отсека обеспечивает слежение, выработку команд и телеметрическую передачу.

Электрическая система преобразует и распределяет энергию, необходимую для работы агрегатов в полете. Электрическая энергия обеспечивается серебряно-цинковыми аккумуляторами с номинальным напряжением 28 в. Вся ракета оборудована системой обнаружения неисправностей, вырабатывающей сигналы аварийного состояния, передаваемые на пульт управления астронавтов. [3, 4, 7, 8, 18—23, 25, 26, 30]

1.2. Последовательность операций при старте Saturn V и выводе корабля Apollo на траекторию полета к Луне

Сборка и проверка в сборочном цехе

Предполетная проверка и испытания Saturn V Apollo ocyществляются объединенной правительственно-промышленной комиссией в составе 500 человек. Более 5000 человек разных специальностей участвуют в подготовке к старту Saturn V Apollo в Космическом центре NASA им. Кеннеди.

В сборочном цехе на расстоянии 5 км от ближайшего стартового комплекса производятся сборка и сопряжение ступеней S-IC, S-II, S-IVB и корабля Apollo. Осуществляется общая проверка перед транспортировкой на стартовую позицию. Эта проверка подтверждает готовность космической системы и наземного оборудования к прохождению испытаний.

При испытаниях, имитирующих полет, Saturn V и корабль Apollo должны удовлетворять всем предъявляемым требованиям нормального полета и аварийных ситуаций.

В сборочном цехе на расстоянии 5 км от ближайшего стартового комплекса производятся сборка и сопряжение ступеней S-IC, S-II, S-IVB и корабля Apollo. Осуществляется общая проверка перед транспортировкой на стартовую позицию. Эта проверка подтверждает готовность космической системы и наземного оборудования к прохождению испытаний.

При испытаниях, имитирующих полет, Saturn V и корабль Apollo должны удовлетворять всем предъявляемым требованиям нормального полета и аварийных ситуаций.

На стартовой позиции

За 8—10 недель до старта Saturn V Apollo транспортируется на стартовую позицию. После соединения всех электроцепей, пневмокоммуникаций, топливных линий космической системы и передвижной стартовой платформы включается энергия и производится проверка всех коммуникаций. Одновременно проверяются бортовые и наземные радиосистемы.

Затем производятся испытания готовности к полету, в которых одновременно с действительным отсчетом времени и имитацией полетных операций проверяется работа Восточного испытательного полигона и Центра управления полетом в Хьюстоне. В процессе этих испытаний подтверждается готовность всех систем к полету.

Для окончательного испытания Saturn V Apollo перед стартом баки заправляются топливом и производится имитация предстартовой работы всех систем до момента включения ЖРД.

Однако, проверка работы экипаж – корабль осуществляется до заправки ракеты топливом.

Затем производятся испытания готовности к полету, в которых одновременно с действительным отсчетом времени и имитацией полетных операций проверяется работа Восточного испытательного полигона и Центра управления полетом в Хьюстоне. В процессе этих испытаний подтверждается готовность всех систем к полету.

Для окончательного испытания Saturn V Apollo перед стартом баки заправляются топливом и производится имитация предстартовой работы всех систем до момента включения ЖРД.

Однако, проверка работы экипаж – корабль осуществляется до заправки ракеты топливом.

Предстартовый отсчет времени и стартовые операции

Последний предстартовый отсчет времени начинается за 6 сут до старта, в это время выполняются все операции подготовки к полету.

Подстартовый отсчет содержит несколько пауз, чтобы избежать необходимости отсрочки полета, если обнаружатся аномалии в работе систем.

Перед началом окончательного отсчета в To -28 ч (38 ч 22 мин до старта) основное внимание уделяется проверке работы электромеханизмов и общей проверке космической системы.

Окончательный предстартовый отсчет начинается в To -28 ч, исключая паузы (To – момент старта).

Заправка топливом начинается с заливки жидкого кислорода. Баки перед заправкой охлаждаются. Вначале заправляется до 40% ступень S-II, затем заправляется до 100% S-IVB, дальше заправляется до 100% S-II, затем до 100% S-IC. Эта процедура позволяет убедиться в отсутствии утечки кислорода из бака ступени S-II до его полной заправки. Дальше заправляется жидкий водород в бак ступени S-II, затем в S-IVB. Общее время заправки ракеты криогенным топливом 4 ч 30 мин.

Когда все системы Saturn V Apollo подготовлены к полету, осуществляется переход на команду «зажигание в T0—190 сек» и Saturn V переводится на автоматику.

В момент времени To -8,9 сек в программный механизм приборного отсека посылается сигнал на зажигание ЖРД F-1 ступени S-IC.

Высоким давлением окислителя продувается газогенератор, кислородный клапан, камера сгорания и подается энергия на соленоидный клапан, управляющий стартом двигателя. Газогенератор запускается, газ поступает на турбину ТНА и через теплообменник в камеру расширения ЖРД. Обороты турбины увеличиваются, под возросшим давлением разрывается диафрагма, открывается топливный клапан и вслед за горючим в камеру сгорания входит гипергольная жидкость, которая, контактируя с окислителем, производит спонтанное воспламенение, и ЖРД начинает работать.

Возросшее давление в камере сгорания включает контактный переключатель, сигнализирующий, что двигатель работает нормально в момент времени To -1,6 сек. Из пяти ЖРД F-1 первым запускается центральный двигатель, затем по 2 периферийных ЖРД с интервалом 300 мсек.

Saturn V удерживается с работающими ЖРД в течение 5 сек, после восстановления полной тяги освобождаются 4 удерживающих рычага, и ракета начинает подниматься, преодолевая удерживающие силы, возникающие от металлических пальцев, протягиваемых сквозь отверстия. Этот процесс мягкого освобождения длится 0,5 сек.

Через 1,7 сек после начала подъема ракеты, внешние ЖРД отклоняются, создают угол рыскания и увеличивают зазор, предотвращающий возможность контакта ракеты с башней. Этот маневр заканчивается на 10-й сек полета.

Аналоговая вычислительная машина, управляющая полетом, вырабатывает управляющие сигналы по крену и тангажу, выдает их в сервоприводы карданов ЖРД и выводит ракету на заданный азимут. Маневр по крену заканчивается на 31-й сек, а программа управления по тангажу продолжается до отделения ступени S-IC.

Центральный ЖРД F-1 выключается за 1/2 мин до окончания работы ступени S-IC, во избежание слишком большого ускорения. Периферийные ЖРД работают до тех пор, пока не израсходуется весь кислород или керосин. После команды на выключение периферийных ЖРД включаются 8 тормозных РДТТ, и ступень S-IC отделяется от S-II на высоте Н=67 км при скорости V >2,75 км/сек. Продолжая баллистический полет, S-IC поднимается до высоты 110 км и падает в Атлантический океан на расстоянии 680 км от места старта.

За 0,2 сек, до отделения S-IC селектор последовательности операций приборного отсека выдает команду на запуск восьми РДТТ, установленных на нижнем переходнике S-II для осадки топлива. Менее, чем через 1 сек после разделения ступеней подается команда на запуск ЖРД ступени S-II. Запуск ЖРД J-2 начинается с подачи энергии двум запальным свечам в газогенераторе и к воспламенителю в камере сгорания. Затем начинают работать 2 соленоидных клапана: один для регулировки подачи гелия, другой для управления процессом воспламенения. Гелий используется для поддержания в закрытом положении перепускных клапанов, обеспечивающих начальное охлаждение топливных магистралей, продувки каналов окислителя в днище головки двигателя и каналов окислителя в газогенераторе. После этого открываются основной клапан горючего и клапан подачи окислителя в воспламенитель камеры сгорания. Таким образом создается факел в центральной части форсуночной головки. Начальная раскрутка турбин осуществляется с помощью сжатого газообразного водорода, хранящегося в пусковом баке. Спустя 0,64 сек. с момента подачи сжатого водорода на турбину, клапан пускового бака закрывается и включается основной соленоид управления, который прекращает продувку гелием газогенератора и открывает клапан подачи окислителя. Двигатель выходит на номинальный режим и подача энергии на запальные свечи прекращается.

Подстартовый отсчет содержит несколько пауз, чтобы избежать необходимости отсрочки полета, если обнаружатся аномалии в работе систем.

Перед началом окончательного отсчета в To -28 ч (38 ч 22 мин до старта) основное внимание уделяется проверке работы электромеханизмов и общей проверке космической системы.

Окончательный предстартовый отсчет начинается в To -28 ч, исключая паузы (To – момент старта).

Заправка топливом начинается с заливки жидкого кислорода. Баки перед заправкой охлаждаются. Вначале заправляется до 40% ступень S-II, затем заправляется до 100% S-IVB, дальше заправляется до 100% S-II, затем до 100% S-IC. Эта процедура позволяет убедиться в отсутствии утечки кислорода из бака ступени S-II до его полной заправки. Дальше заправляется жидкий водород в бак ступени S-II, затем в S-IVB. Общее время заправки ракеты криогенным топливом 4 ч 30 мин.

Когда все системы Saturn V Apollo подготовлены к полету, осуществляется переход на команду «зажигание в T0—190 сек» и Saturn V переводится на автоматику.

В момент времени To -8,9 сек в программный механизм приборного отсека посылается сигнал на зажигание ЖРД F-1 ступени S-IC.

Высоким давлением окислителя продувается газогенератор, кислородный клапан, камера сгорания и подается энергия на соленоидный клапан, управляющий стартом двигателя. Газогенератор запускается, газ поступает на турбину ТНА и через теплообменник в камеру расширения ЖРД. Обороты турбины увеличиваются, под возросшим давлением разрывается диафрагма, открывается топливный клапан и вслед за горючим в камеру сгорания входит гипергольная жидкость, которая, контактируя с окислителем, производит спонтанное воспламенение, и ЖРД начинает работать.

Возросшее давление в камере сгорания включает контактный переключатель, сигнализирующий, что двигатель работает нормально в момент времени To -1,6 сек. Из пяти ЖРД F-1 первым запускается центральный двигатель, затем по 2 периферийных ЖРД с интервалом 300 мсек.

Saturn V удерживается с работающими ЖРД в течение 5 сек, после восстановления полной тяги освобождаются 4 удерживающих рычага, и ракета начинает подниматься, преодолевая удерживающие силы, возникающие от металлических пальцев, протягиваемых сквозь отверстия. Этот процесс мягкого освобождения длится 0,5 сек.

Через 1,7 сек после начала подъема ракеты, внешние ЖРД отклоняются, создают угол рыскания и увеличивают зазор, предотвращающий возможность контакта ракеты с башней. Этот маневр заканчивается на 10-й сек полета.

Аналоговая вычислительная машина, управляющая полетом, вырабатывает управляющие сигналы по крену и тангажу, выдает их в сервоприводы карданов ЖРД и выводит ракету на заданный азимут. Маневр по крену заканчивается на 31-й сек, а программа управления по тангажу продолжается до отделения ступени S-IC.

Центральный ЖРД F-1 выключается за 1/2 мин до окончания работы ступени S-IC, во избежание слишком большого ускорения. Периферийные ЖРД работают до тех пор, пока не израсходуется весь кислород или керосин. После команды на выключение периферийных ЖРД включаются 8 тормозных РДТТ, и ступень S-IC отделяется от S-II на высоте Н=67 км при скорости V >2,75 км/сек. Продолжая баллистический полет, S-IC поднимается до высоты 110 км и падает в Атлантический океан на расстоянии 680 км от места старта.

За 0,2 сек, до отделения S-IC селектор последовательности операций приборного отсека выдает команду на запуск восьми РДТТ, установленных на нижнем переходнике S-II для осадки топлива. Менее, чем через 1 сек после разделения ступеней подается команда на запуск ЖРД ступени S-II. Запуск ЖРД J-2 начинается с подачи энергии двум запальным свечам в газогенераторе и к воспламенителю в камере сгорания. Затем начинают работать 2 соленоидных клапана: один для регулировки подачи гелия, другой для управления процессом воспламенения. Гелий используется для поддержания в закрытом положении перепускных клапанов, обеспечивающих начальное охлаждение топливных магистралей, продувки каналов окислителя в днище головки двигателя и каналов окислителя в газогенераторе. После этого открываются основной клапан горючего и клапан подачи окислителя в воспламенитель камеры сгорания. Таким образом создается факел в центральной части форсуночной головки. Начальная раскрутка турбин осуществляется с помощью сжатого газообразного водорода, хранящегося в пусковом баке. Спустя 0,64 сек. с момента подачи сжатого водорода на турбину, клапан пускового бака закрывается и включается основной соленоид управления, который прекращает продувку гелием газогенератора и открывает клапан подачи окислителя. Двигатель выходит на номинальный режим и подача энергии на запальные свечи прекращается.