Страница:

После того как нож будет готов, следует сточить острые углы кромки и сделать их округлыми (рис. 7, в). Если этого не сделать, тогда на древесине будут оставаться некрасивые следы, от которых сложно избавиться.

Строгать древесину нужно по определенным правилам. Перед тем как начать обработку, зафиксируйте заготовку на верстаке, используя металлические зажимные приспособления или клинья. Последние нужно вставить в отверстия крышки верстака. Если на заготовке есть заметные неровности и необходимо снять стружку, начните с обработки шерхебелем. Исключением являются обрезные доски, которые стразу строгаются рубанком.

В процессе работы держите инструмент левой рукой за рукоятку в передней части, а правой рукой – за рукоятку в задней части (или за колодку при ее отсутствии). Прижимайте его к древесине обеими руками. Строгать следует на полный размах руки и передвигать рубанок по прямой линии таким образом, чтобы новая полоса краем немного «наплывала» на предыдущую. Чтобы не повредить нож, при обратном ходе инструмент нужно приподнимать.

Перед строганием торцевых кромок зажмите их в тисках. При этом необходимо соблюдать осторожность, чтобы не повредить края заготовки. Строгайте торец, двигаясь сначала от одного края к центру, а затем – от другого.

Завершающим этапом работы является обработка циклей – заточенной полоской стали. Держите ее перпендикулярно поверхности древесины и проводите по заготовке так, чтобы устранить небольшие дефекты. Вместо данного приспособления можно также использовать кусок стекла, соблюдая при этом все меры предосторожности.

Долбление и сверление

Долбление и сверление – это операции, с помощью которых на деревянной заготовке выполняются отверстия, выемки и гнезда. Если планируется сделать четырехугольное отверстие или углубление, воспользуйтесь долотом. После того как отверстие будет продолблено, его края следует выровнять с помощью стамески. Для выполнения цилиндрических отверстий применяются сверла.

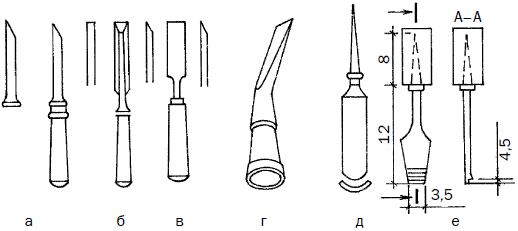

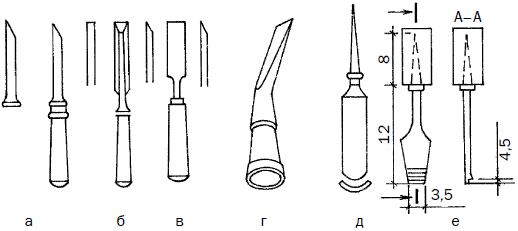

Рис. 8. Инструменты для долбления (размеры указаны в миллиметрах): а – долото; б – плоская стамеска; в – обычная стамеска; г – клиновидное полотно; д – стамеска полукруглой формы; е – широкая стамеска с ограничителем глубины выдалбливаемых отверстий

Рис. 8. Инструменты для долбления (размеры указаны в миллиметрах): а – долото; б – плоская стамеска; в – обычная стамеска; г – клиновидное полотно; д – стамеска полукруглой формы; е – широкая стамеска с ограничителем глубины выдалбливаемых отверстий

Долото имеет длину 315–345 мм с рукоятью и 200–285 мм – без нее. Ширина полотна инструмента составляет 8-16 мм. Длина стамесок – 200–285 мм, ширина – 4-50 мм, толщина – 2–4 мм. В зависимости от формы полотна и выполняемых функций данные инструменты могут быть плоскими и толстыми, с фасками и без них, полукруглыми с наружной и внутренней заточкой. Основные правила работы с долотом и стамеской будут рассмотрены ниже.

В процессе работы инструмент нужно держать за рукоятку левой рукой, а правой наносить удары молотком по торцу. Сначала долото или стамеску нужно располагать перпендикулярно поверхности заготовки. Обратите внимание на то, что скошенная сторона лезвия инструмента должна «смотреть» в направлении выдалбливаемого паза.

Аккуратно прорубите паз на нужную глубину, после чего удалите лишний материал, сколов его не очень интенсивными ударами. При выполнении последней операции наклоните инструмент под углом в 70–80°.

При долблении важно помнить о направлении волокон древесины, поскольку от сильного удара при расположении лезвия вдоль них деталь может дать трещину и даже расколоться.

Если нужно выполнить сквозной паз, сначала следует прорубить обрабатываемую заготовку с одной стороны примерно до середины, после чего сделать то же самое с другой стороны.

Отверстия для нагелей, круглых шипов и болтов, которые имеют округлую форму, выполняются с помощью сверл (рис. 9). Конструкция сверла включает в себя стержень, хвостик, режущие части и элементы, отводящие стружку. Длина и диаметр перовых сверл составляют 100–170 и 3-16 мм соответственно, центровых – 120–150 и 1250 мм, винтовых – 400–110 и 10–50 мм, а спиральных – 40170 и 2-32 мм.

Рис. 9. Сверла: а – ложечное; б – бурав (раковинообразное); в – шилообразное; г – центровое с плоской головкой; д – винтовое; е – спиральное (шнековое); ж – штопорное; з – пробочное; и – коническое зенковочное

Рис. 9. Сверла: а – ложечное; б – бурав (раковинообразное); в – шилообразное; г – центровое с плоской головкой; д – винтовое; е – спиральное (шнековое); ж – штопорное; з – пробочное; и – коническое зенковочное

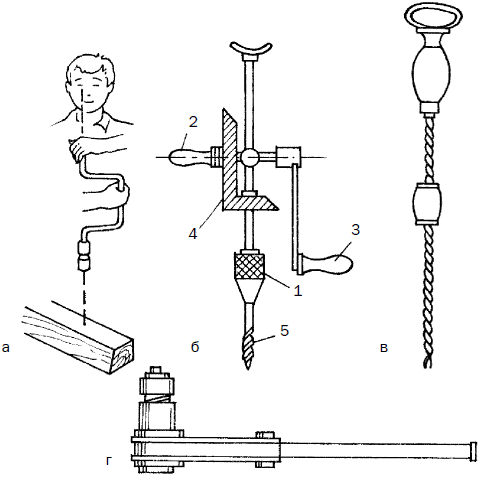

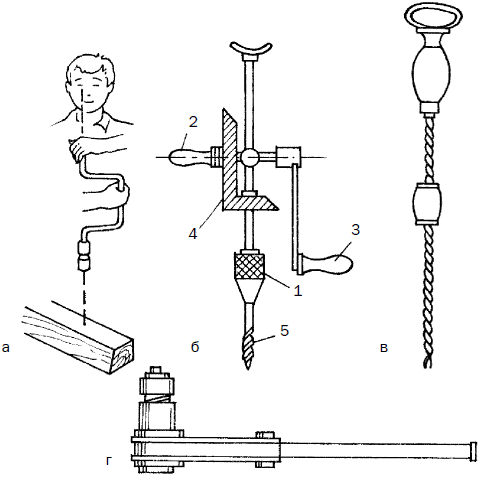

Инструменты для сверления бывают ручными и электрическими. К первому типу относятся коловорот и механическая дрель (рис. 10), а ко второму – электродрели типа ИЭ-1019 А, ИЭ-1031 А, ИЭ-1032 А и ИЭ1211 Э. Мощность их электродвигателя составляет 340, 120, 210 и 250 Вт соответственно, а частота вращения сверла – 800, 970, 940 и 960 оборотов в минуту.

Рис. 10. Инструменты для сверления вручную: а – коловорот; б – ручная дрель с зубчатой передачей: 1 – патрон; 2 – рукоять; 3 – ручка привода; 4 – зубчатая передача; 5 – сверло; в – спиральная ручная дрель; г – коловорот с трещоткой

Рис. 10. Инструменты для сверления вручную: а – коловорот; б – ручная дрель с зубчатой передачей: 1 – патрон; 2 – рукоять; 3 – ручка привода; 4 – зубчатая передача; 5 – сверло; в – спиральная ручная дрель; г – коловорот с трещоткой

Прежде чем делать отверстие с помощью коловорота или дрели, следует подобрать сверло нужного размера, зафиксировать его в патроне и подложить под обрабатываемую заготовку доску. При использовании механической дрели или коловорота надавливайте левой рукой на нажимную рукоять или нажимную головку инструмента, а правой вращайте привод.

Электродрель гораздо удобнее, так как на нее можно нажимать обеими руками. Ось вращения сверла и ось отверстия должны совпадать. Перед выходом сверла на другую сторону ослабьте давление на инструмент. Это необходимо для того, чтобы избежать образования трещин или сколов.

Следует учитывать, что входное отверстие получается более чистым, чем выходное, поэтому сверить детали рекомендуется с лицевой стороны изделия. В том случае, если необходимо выполнить отверстие определенной глубины, следует сделать на сверле соответствующую пометку.

Заточка сверл производится с помощью напильника или точильного камня. После этого они выравниваются на оселке.

Долота и стамески

Конструкция данных инструментов (рис. 8) включает в себя стальное полотно, которое заканчивается лезвием, и рукоять из древесины твердых пород (граба, березы, клена, бука, ясеня). Рукояти стамесок покрыты металлическими кольцами, которые служат защитой от повреждений при ударах молотком.

Долото имеет длину 315–345 мм с рукоятью и 200–285 мм – без нее. Ширина полотна инструмента составляет 8-16 мм. Длина стамесок – 200–285 мм, ширина – 4-50 мм, толщина – 2–4 мм. В зависимости от формы полотна и выполняемых функций данные инструменты могут быть плоскими и толстыми, с фасками и без них, полукруглыми с наружной и внутренней заточкой. Основные правила работы с долотом и стамеской будут рассмотрены ниже.

В процессе работы инструмент нужно держать за рукоятку левой рукой, а правой наносить удары молотком по торцу. Сначала долото или стамеску нужно располагать перпендикулярно поверхности заготовки. Обратите внимание на то, что скошенная сторона лезвия инструмента должна «смотреть» в направлении выдалбливаемого паза.

Аккуратно прорубите паз на нужную глубину, после чего удалите лишний материал, сколов его не очень интенсивными ударами. При выполнении последней операции наклоните инструмент под углом в 70–80°.

При долблении важно помнить о направлении волокон древесины, поскольку от сильного удара при расположении лезвия вдоль них деталь может дать трещину и даже расколоться.

Если нужно выполнить сквозной паз, сначала следует прорубить обрабатываемую заготовку с одной стороны примерно до середины, после чего сделать то же самое с другой стороны.

Отверстия для нагелей, круглых шипов и болтов, которые имеют округлую форму, выполняются с помощью сверл (рис. 9). Конструкция сверла включает в себя стержень, хвостик, режущие части и элементы, отводящие стружку. Длина и диаметр перовых сверл составляют 100–170 и 3-16 мм соответственно, центровых – 120–150 и 1250 мм, винтовых – 400–110 и 10–50 мм, а спиральных – 40170 и 2-32 мм.

Инструменты для сверления бывают ручными и электрическими. К первому типу относятся коловорот и механическая дрель (рис. 10), а ко второму – электродрели типа ИЭ-1019 А, ИЭ-1031 А, ИЭ-1032 А и ИЭ1211 Э. Мощность их электродвигателя составляет 340, 120, 210 и 250 Вт соответственно, а частота вращения сверла – 800, 970, 940 и 960 оборотов в минуту.

Прежде чем делать отверстие с помощью коловорота или дрели, следует подобрать сверло нужного размера, зафиксировать его в патроне и подложить под обрабатываемую заготовку доску. При использовании механической дрели или коловорота надавливайте левой рукой на нажимную рукоять или нажимную головку инструмента, а правой вращайте привод.

Электродрель гораздо удобнее, так как на нее можно нажимать обеими руками. Ось вращения сверла и ось отверстия должны совпадать. Перед выходом сверла на другую сторону ослабьте давление на инструмент. Это необходимо для того, чтобы избежать образования трещин или сколов.

Следует учитывать, что входное отверстие получается более чистым, чем выходное, поэтому сверить детали рекомендуется с лицевой стороны изделия. В том случае, если необходимо выполнить отверстие определенной глубины, следует сделать на сверле соответствующую пометку.

Заточка сверл производится с помощью напильника или точильного камня. После этого они выравниваются на оселке.

Способы соединения деревянных деталей

При необходимости соединения деревянных деталей следует помнить о том, что тонкая деталь должна крепиться к толстой, а не наоборот. Существует несколько способов соединения древесины (рис. 11):

– угловое соединение в торец;

– т-образное соединение внакладку;

– угловое соединение прямым шипом вполдерева;

– крестовое соединение вполдерева;

– т-образное соединение вполдерева;

– угловое соединение в ус вполдерева;

– сращивание в косую накладку;

– сращивание в шпунт;

– соединение «гнездо – шип».

Рис. 11. Основные способы соединения деревянных деталей: а – угловое соединение в торец; б – т-образное соединение внакладку; в – угловое соединение прямым шипом вполдерева; г – крестовое соединение вполдерева; д – т-образное соединение вполдерева; е – угловое соединение в ус вполдерева; ж – сращивание в косую накладку; з – сращивание в шпунт; и – соединение «гнездо – шип»

Рис. 11. Основные способы соединения деревянных деталей: а – угловое соединение в торец; б – т-образное соединение внакладку; в – угловое соединение прямым шипом вполдерева; г – крестовое соединение вполдерева; д – т-образное соединение вполдерева; е – угловое соединение в ус вполдерева; ж – сращивание в косую накладку; з – сращивание в шпунт; и – соединение «гнездо – шип»

Для надежной фиксации нужно вбивать не менее двух гвоздей, располагая их не на осевой линии, а по обе стороны от нее. Их толщина должна быть такой, чтобы при вбивании древесина не растрескалась. Чтобы не допустить этого, можно также предварительно сделать на заготовке отверстия диаметром 0,7 толщины используемых гвоздей.

Чтобы усилить прочность крепления, смажьте соединяемые поверхности клеем. Если вы изготавливаете мебель для внутренних помещений, которая не будет подвергаться воздействию влаги, можно использовать мездровый, казеиновый или столярный клей. В противном случае рекомендуется применять влагостойкий клей, например эпоксидный.

Чтобы не менялся угол соединения деталей, следует использовать, как минимум, четыре гвоздя. Если у вас есть только два гвоздя, то их необходимо расположить по диагонали. Для большей прочности соединения они должны проходить сквозь обе детали. Выступающие концы нужно аккуратно загнуть и углубить в древесину.

Соединение вполдерева возможно под разными углами, но при этом важно следить за тем, чтобы угол выборки на обоих элементах был одинаковым, а ширина выборок равнялась ширине самих деталей. Благодаря этому заготовки плотно прижимаются друг к другу, а их кромки располагаются в одной плоскости.

Кроме того, соединение вполдерева может быть как частичным, так и полным. В первом случае конец одной детали следует срезать под определенным углом, а на конце другой выполнить соответствующую выборку. К частичным относится соединение в ус вполдерева (рис. 11, е), используемое при угловом сплачивании. Оба шипа подрезаются под углом в 45°, а шов между ними располагается по диагонали. Следует отметить, что при выполнении этого соединения нужно соблюдать особую аккуратность. Угловые надрезы следует делать с помощью специального инструмента, который называется стусло.

Соединение по длине балок и брусков имеет некоторые нюансы. Вертикальные опоры необходимо связать между собой гвоздями или шурупами без особых премудростей. В том случае, если место соединения будет испытывать нагрузку на кручение или изгиб, только шурупов или гвоздей окажется недостаточно. Поступите следующим образом: срежьте сплачиваемые детали под углом, то есть в косую накладку (рис. 11, ж), и зафиксируйте болтами. Количество последних выбирайте в зависимости от нагрузки, но в любом случае их должно быть не менее двух. Помимо этого, в месте соединения можно сделать дополнительные накладки.

Необходимо учитывать, что выполнение пазов и шипов – работа не из легких и требует определенной сноровки. Кроме того, вам потребуется специальный станок. Будет проще, если вы приобретете в строительном магазине уже готовые пиломатериалы, например вагонку или доски для пола.

Данное соединение состоит из паза, выдалбливаемого или высверливаемого на конце одного деревянного элемента, и шипа, выполненного на конце другого. Желательно, чтобы заготовки были одинаковой ширины. При разной толщине паз проделывается в более толстой детали, а шип – в тонкой.

Шиповое соединение следует выполнять в следующей последовательности. Сначала на боковой стороне заготовки рейсмусом сделайте две риски, параллельные друг другу. Расстояние между ними должно соответствовать ширине будущего шипа. Чтобы он получился ровным, сделайте разметку с двух сторон.

Наиболее удобными инструментами для выпиливания шипов являются лучковая пила и ножовка с узким полотном и мелкими зубьями. Обратите внимание на то, что в процессе работы зубья пилы должны проходить вдоль разметочной линии, по ее внутренней кромке. Чтобы вам было удобнее, предварительно зажмите деталь в тисках. Постарайтесь изготовить шип чуть большего размера. При необходимости вы всегда сможете убрать лишние миллиметры, а если шип окажется короче, чем нужно, то работу придется делать снова.

С помощью долота или стамески выполните во второй детали гнездо (паз). Его размеры должны точно соответствовать параметрам шипа. Удобнее всего предварительно просверлить отверстия по периметру паза и лишь после этого приступать к долблению. Затем аккуратно обработайте края стамеской.

Критерием правильности выполнения соединения является плотное прилегание поверхностей кромок шипов к стенкам гнезда. Благодаря этому получится хорошее сцепление при склеивании. Чтобы сделать посадку шипов в пазы более тугой, их размеры должны быть больше гнезда на 0,2–0,3 мм. Превышать эту величину нельзя, иначе в процессе посадки шипа в гнездо может произойти раскол тетивы. Меньший допуск также нежелателен, поскольку в этом случае соединение будет постепенно терять свою прочность в процессе эксплуатации конструкции.

Шиповое соединение деталей предполагает склеивание и фиксацию гвоздями, деревянными нагелями или шурупами. Ввинчивая шурупы, не забывайте о том, что работа существенно упростится, если вы предварительно высверлите отверстия. Головки шурупов прячутся впотай, который делается с помощью зенковки. Направляющее отверстие должно составлять две трети диаметра винта и быть примерно на 6 мм короче.

Хорошей альтернативой металлическим шурупам и гвоздям являются деревянные нагели. Под них выполняется шиповое соединение в поперечном направлении. Смажьте нагель клеем и поместите в гнездо. Обратите внимание на то, что посадка должна быть достаточно тугой. Важное условие прочности соединения – влажность материала, из которого изготовлены нагели, должна быть ниже, чем у деревянных элементов, для которых они предназначены. Если это требование соблюдается, то после установления баланса влажности нагели слегка увеличиваются в диаметре, что обеспечивает дополнительную надежность соединения.

Важно всегда соблюдать уровень влажности в соединяемых деталях, так как именно от него зависит срок эксплуатации готового изделия. При различной влажности сочленяемых элементов усыхание древесины сопровождается уменьшением размеров шипа, что приводит к разрушению соединения. Поэтому у соединяемых деталей она должна быть одинаковой. Если древесина используется для строительства наружных конструкций и уличной мебели, ее влажность должна находиться в пределах 22–25 %.

– угловое соединение в торец;

– т-образное соединение внакладку;

– угловое соединение прямым шипом вполдерева;

– крестовое соединение вполдерева;

– т-образное соединение вполдерева;

– угловое соединение в ус вполдерева;

– сращивание в косую накладку;

– сращивание в шпунт;

– соединение «гнездо – шип».

Угловое соединение в торец

Оно применяется при необходимости соединить две детали под прямым углом и является самым простым способом сплачивания деталей из древесины (рис. 11, а). При его выполнении очень важно тщательно подгонять поверхности соединяемых элементов. Детали следует плотно прижать друг к другу и скрепить с помощью шурупов или гвоздей. Длина последних должна быть достаточной для того, чтобы они прошли через всю первую деталь и углубились в массив второй заготовки примерно на треть длины.Для надежной фиксации нужно вбивать не менее двух гвоздей, располагая их не на осевой линии, а по обе стороны от нее. Их толщина должна быть такой, чтобы при вбивании древесина не растрескалась. Чтобы не допустить этого, можно также предварительно сделать на заготовке отверстия диаметром 0,7 толщины используемых гвоздей.

Чтобы усилить прочность крепления, смажьте соединяемые поверхности клеем. Если вы изготавливаете мебель для внутренних помещений, которая не будет подвергаться воздействию влаги, можно использовать мездровый, казеиновый или столярный клей. В противном случае рекомендуется применять влагостойкий клей, например эпоксидный.

Т-образное соединение внакладку

Для выполнения данного соединения (рис. 11, б) наложите одну деталь на другую и скрепите их болтами, гвоздями или шурупами. Деревянные заготовки могут располагаться на одной линии или под определенным углом друг к другу.Чтобы не менялся угол соединения деталей, следует использовать, как минимум, четыре гвоздя. Если у вас есть только два гвоздя, то их необходимо расположить по диагонали. Для большей прочности соединения они должны проходить сквозь обе детали. Выступающие концы нужно аккуратно загнуть и углубить в древесину.

Соединение вполдерева и в косую накладку

Выполнение этого соединения (рис. 11, в, г, д, е) требует наличия определенных навыков и опыта. Название указывает на то, что данное сочленение предполагает выполнение в обеих деталях выборок на глубину, соответствующую половине их толщины. Что касается ширины выборки, она должна быть равна их ширине.Соединение вполдерева возможно под разными углами, но при этом важно следить за тем, чтобы угол выборки на обоих элементах был одинаковым, а ширина выборок равнялась ширине самих деталей. Благодаря этому заготовки плотно прижимаются друг к другу, а их кромки располагаются в одной плоскости.

Кроме того, соединение вполдерева может быть как частичным, так и полным. В первом случае конец одной детали следует срезать под определенным углом, а на конце другой выполнить соответствующую выборку. К частичным относится соединение в ус вполдерева (рис. 11, е), используемое при угловом сплачивании. Оба шипа подрезаются под углом в 45°, а шов между ними располагается по диагонали. Следует отметить, что при выполнении этого соединения нужно соблюдать особую аккуратность. Угловые надрезы следует делать с помощью специального инструмента, который называется стусло.

Соединение по длине балок и брусков имеет некоторые нюансы. Вертикальные опоры необходимо связать между собой гвоздями или шурупами без особых премудростей. В том случае, если место соединения будет испытывать нагрузку на кручение или изгиб, только шурупов или гвоздей окажется недостаточно. Поступите следующим образом: срежьте сплачиваемые детали под углом, то есть в косую накладку (рис. 11, ж), и зафиксируйте болтами. Количество последних выбирайте в зависимости от нагрузки, но в любом случае их должно быть не менее двух. Помимо этого, в месте соединения можно сделать дополнительные накладки.

Соединение в шпунт

Данный тип соединения (рис. 11, з) используется при настилке пола, а также для крепления досок обшивки. В грани одной доски выполняется шип, а в грани другой – паз (в который и войдет шип). При таком сочленении между досками не образуются щели, а обшивка выглядит аккуратно.Необходимо учитывать, что выполнение пазов и шипов – работа не из легких и требует определенной сноровки. Кроме того, вам потребуется специальный станок. Будет проще, если вы приобретете в строительном магазине уже готовые пиломатериалы, например вагонку или доски для пола.

Соединение «гнездо – шип»

Этот вариант наиболее часто используется для соединения деталей из древесины, так как дает наиболее аккуратное, прочное и жесткое сочленение. Для его выполнения требуются внимательность и наличие определенного опыта и навыков. Дело в том, что при неправильном выполнении соединение «гнездо – шип» (рис. 11, и) будет не только неэстетично выглядеть, но и не обеспечит требуемой прочности конструкции.Данное соединение состоит из паза, выдалбливаемого или высверливаемого на конце одного деревянного элемента, и шипа, выполненного на конце другого. Желательно, чтобы заготовки были одинаковой ширины. При разной толщине паз проделывается в более толстой детали, а шип – в тонкой.

Шиповое соединение следует выполнять в следующей последовательности. Сначала на боковой стороне заготовки рейсмусом сделайте две риски, параллельные друг другу. Расстояние между ними должно соответствовать ширине будущего шипа. Чтобы он получился ровным, сделайте разметку с двух сторон.

Наиболее удобными инструментами для выпиливания шипов являются лучковая пила и ножовка с узким полотном и мелкими зубьями. Обратите внимание на то, что в процессе работы зубья пилы должны проходить вдоль разметочной линии, по ее внутренней кромке. Чтобы вам было удобнее, предварительно зажмите деталь в тисках. Постарайтесь изготовить шип чуть большего размера. При необходимости вы всегда сможете убрать лишние миллиметры, а если шип окажется короче, чем нужно, то работу придется делать снова.

С помощью долота или стамески выполните во второй детали гнездо (паз). Его размеры должны точно соответствовать параметрам шипа. Удобнее всего предварительно просверлить отверстия по периметру паза и лишь после этого приступать к долблению. Затем аккуратно обработайте края стамеской.

Критерием правильности выполнения соединения является плотное прилегание поверхностей кромок шипов к стенкам гнезда. Благодаря этому получится хорошее сцепление при склеивании. Чтобы сделать посадку шипов в пазы более тугой, их размеры должны быть больше гнезда на 0,2–0,3 мм. Превышать эту величину нельзя, иначе в процессе посадки шипа в гнездо может произойти раскол тетивы. Меньший допуск также нежелателен, поскольку в этом случае соединение будет постепенно терять свою прочность в процессе эксплуатации конструкции.

Шиповое соединение деталей предполагает склеивание и фиксацию гвоздями, деревянными нагелями или шурупами. Ввинчивая шурупы, не забывайте о том, что работа существенно упростится, если вы предварительно высверлите отверстия. Головки шурупов прячутся впотай, который делается с помощью зенковки. Направляющее отверстие должно составлять две трети диаметра винта и быть примерно на 6 мм короче.

Хорошей альтернативой металлическим шурупам и гвоздям являются деревянные нагели. Под них выполняется шиповое соединение в поперечном направлении. Смажьте нагель клеем и поместите в гнездо. Обратите внимание на то, что посадка должна быть достаточно тугой. Важное условие прочности соединения – влажность материала, из которого изготовлены нагели, должна быть ниже, чем у деревянных элементов, для которых они предназначены. Если это требование соблюдается, то после установления баланса влажности нагели слегка увеличиваются в диаметре, что обеспечивает дополнительную надежность соединения.

Важно всегда соблюдать уровень влажности в соединяемых деталях, так как именно от него зависит срок эксплуатации готового изделия. При различной влажности сочленяемых элементов усыхание древесины сопровождается уменьшением размеров шипа, что приводит к разрушению соединения. Поэтому у соединяемых деталей она должна быть одинаковой. Если древесина используется для строительства наружных конструкций и уличной мебели, ее влажность должна находиться в пределах 22–25 %.

Антисептирование

Одним из важных мероприятий по защите мебели из древесины является ее антисептирование. Особенно это касается тех предметов, которые будут располагаться на улице (например, в беседке или на открытой веранде).

Краски и лака недостаточно, чтобы защитить древесину от гниения, ведь водонепроницаемая пленка, образующаяся на поверхности при их нанесении, не позволяет внутренней влаге испаряться, в результате чего развиваются грибок и плесень.

Для защиты деревянных изделий от преждевременного износа специалисты рекомендуют использовать пористые красители, а перед покраской тщательно обрабатывать поверхность антисептическими растворами. Особенно тщательной должна быть обработка в тех местах, которые подвергаются постоянному воздействию влаги (например, в местах соприкосновения с почвой). В противном случае в древесине разовьются гнилостные процессы.

Раньше бревна, которые контактировали с землей, подвергались обжигу. Следует отметить, что данный метод до сих пор используется в сельской местности. Но есть и более современные средства, например креозот. Он представляет собой коричневую жидкость с золотистым оттенком, обладающую специфическим запахом. К недостаткам креозота относится сравнительно быстрое выветривание, поэтому возникает необходимость в частых повторных обработках.

Для защиты древесины от гниения специалисты рекомендуют использовать отработанное машинное масло, горячий битум, толь и рубероид. Из антисептиков эффективны водные растворы кремнефтористого натрия, фтористого натрия, кремнефтористого аммония, цинга, магния, хлористого цинка и железного купороса.

В дачных условиях можно быстро приготовить недорогой антисептик, который защитит уличную мебель от загнивания. Растворите 950 г соли в 5 л кипятка и добавьте 50 г борной кислоты. Концы скамеек и столов, уходящие в землю, следует покрыть 20 %-ным раствором медного купороса. Для этого их необходимо поместить в емкость со средством на 48 часов, а затем перевернуть обработанными концами вверх и сушить в течение 1 месяца. Для лучшей защиты покройте поверхность раствором 2–3 раза.

Помните о том, что антисептические средства на водной основе следует использовать для обработки тех элементов, которые не соприкасаются с грунтом. Те участки, где древесина будет контактировать с грунтовыми водами, лучше покрыть средствами на органических растворителях, наиболее распространенным из которых является уайт-спирит. Если у вас есть такая возможность, можно также приобрести пиломатериалы, предварительно обработанные антисептиками в процессе производства.

Краски и лака недостаточно, чтобы защитить древесину от гниения, ведь водонепроницаемая пленка, образующаяся на поверхности при их нанесении, не позволяет внутренней влаге испаряться, в результате чего развиваются грибок и плесень.

Для защиты деревянных изделий от преждевременного износа специалисты рекомендуют использовать пористые красители, а перед покраской тщательно обрабатывать поверхность антисептическими растворами. Особенно тщательной должна быть обработка в тех местах, которые подвергаются постоянному воздействию влаги (например, в местах соприкосновения с почвой). В противном случае в древесине разовьются гнилостные процессы.

Раньше бревна, которые контактировали с землей, подвергались обжигу. Следует отметить, что данный метод до сих пор используется в сельской местности. Но есть и более современные средства, например креозот. Он представляет собой коричневую жидкость с золотистым оттенком, обладающую специфическим запахом. К недостаткам креозота относится сравнительно быстрое выветривание, поэтому возникает необходимость в частых повторных обработках.

Для защиты древесины от гниения специалисты рекомендуют использовать отработанное машинное масло, горячий битум, толь и рубероид. Из антисептиков эффективны водные растворы кремнефтористого натрия, фтористого натрия, кремнефтористого аммония, цинга, магния, хлористого цинка и железного купороса.

В дачных условиях можно быстро приготовить недорогой антисептик, который защитит уличную мебель от загнивания. Растворите 950 г соли в 5 л кипятка и добавьте 50 г борной кислоты. Концы скамеек и столов, уходящие в землю, следует покрыть 20 %-ным раствором медного купороса. Для этого их необходимо поместить в емкость со средством на 48 часов, а затем перевернуть обработанными концами вверх и сушить в течение 1 месяца. Для лучшей защиты покройте поверхность раствором 2–3 раза.

Помните о том, что антисептические средства на водной основе следует использовать для обработки тех элементов, которые не соприкасаются с грунтом. Те участки, где древесина будет контактировать с грунтовыми водами, лучше покрыть средствами на органических растворителях, наиболее распространенным из которых является уайт-спирит. Если у вас есть такая возможность, можно также приобрести пиломатериалы, предварительно обработанные антисептиками в процессе производства.

Циклевание и шлифование

Циклевание выполняется для окончательного выравнивания облицованной поверхности перед шлифованием. Для этого используется цикля – специальная стальная пластина прямоугольной формы толщиной 1 мм и шириной до 70 мм, снабженная загнутым с одной или обеих сторон лезвием. Данный инструмент применяется только для выравнивания шпона из твердых пород древесины.

Иногда для зачистки поверхности вместо цикли используется кусок стекла. После этого поверхность необходимо отшлифовать: сначала среднезернистой, а затем мелкозернистой шкуркой. В конце обработки рекомендуется несколько раз слегка пройтись мелкозернистой шкуркой вдоль каждого ребра детали. Это необходимо для того, чтобы приклеенный шпон не отрывался.

Номер зернистости зависит от размера абразивных частиц (в сотых долях миллиметра). Шкурка с зернами размером 0,06 мм обозначается как № 6, шкурка с зернами размером 0,25 мм – № 25. Чем мельче зерно у абразива, тем более гладкая поверхность образуется после обработки. Окончательная доводка перед полированием выполняется с помощью шкурок с микронными (самыми мелкими) зернами абразива – М-20 и М-40.

В зависимости от того, насколько шероховатой должна быть поверхность под ту или иную отделку, выбирается шкурка определенного номера зернистости:

– шлифование под отделку: 25–16 (первое), 12–10 (второе), 8–6 (третье), 6–4 (четвертое);

– шлифование шпаклевочного покрытия при местном выравнивании: 25–20;

– шлифование сплошных шпаклевочных покрытий: 15–16 (первое), 12–10 (второе);

– шлифование загрунтованных поверхностей: 5–3;

– шлифование эмалевых и лаковых покрытий: 4–3 (первое), М-40 (второе).

В зависимости от износостойкости шлифовальные шкурки делятся на 3 класса:

– А (максимальная);

– Б (средняя);

– В (минимальная).

Бумажная шлифовальная шкурка выпускается двух типов. Для лакокрасочных покрытий и древесных материалов подходит шкурка первого типа, имеющая вид рабочего слоя Р (рельефная), первого исполнения, с шириной полотна рулонной шкурки 620-1250 мм.

Тканевая шлифовальная шкурка выпускается в 3 разновидностях. Типы 2 и 3 используются для древесных материалов и лакокрасочных покрытий. Срок годности всех шлифовальных шкурок составляет 1 год.

Для шлифования полиэфирных покрытий мебельных щитов применяется шлифовальная паста ВАЗ-1. В качестве абразива применяется глинозем (оксид алюминия). Он связывает основы растительного и минерального масел и растворителей в воде. После шлифования пастой покрытие становится полуматовым и ровным. Цвет пасты – розовый, срок хранения – 6 месяцев.

Иногда для зачистки поверхности вместо цикли используется кусок стекла. После этого поверхность необходимо отшлифовать: сначала среднезернистой, а затем мелкозернистой шкуркой. В конце обработки рекомендуется несколько раз слегка пройтись мелкозернистой шкуркой вдоль каждого ребра детали. Это необходимо для того, чтобы приклеенный шпон не отрывался.

Шлифовальные шкурки

Для сглаживания поверхности используются шлифовальные шкурки в виде листового и рулонного материала на основе ткани или специальной бумаги с наклеенными с помощью синтетического или мездрового клея зернами абразива. Водостойкие шкурки делаются на синтетическом клее, а неводостойкие – на мездровом. Абразивные зерна выполняются из различных материалов. Каждый из них имеет свою маркировку: 81 Кр (кремень), 55 С, 54 С, 53 С (карбид кремния черный), 64 С, 63 С (карбид кремния зеленый), 45 А, 44 А, 43 А (монокорунд), 25 А, 2 АА, 23 А (электрокорунд белый) и др.Номер зернистости зависит от размера абразивных частиц (в сотых долях миллиметра). Шкурка с зернами размером 0,06 мм обозначается как № 6, шкурка с зернами размером 0,25 мм – № 25. Чем мельче зерно у абразива, тем более гладкая поверхность образуется после обработки. Окончательная доводка перед полированием выполняется с помощью шкурок с микронными (самыми мелкими) зернами абразива – М-20 и М-40.

В зависимости от того, насколько шероховатой должна быть поверхность под ту или иную отделку, выбирается шкурка определенного номера зернистости:

– шлифование под отделку: 25–16 (первое), 12–10 (второе), 8–6 (третье), 6–4 (четвертое);

– шлифование шпаклевочного покрытия при местном выравнивании: 25–20;

– шлифование сплошных шпаклевочных покрытий: 15–16 (первое), 12–10 (второе);

– шлифование загрунтованных поверхностей: 5–3;

– шлифование эмалевых и лаковых покрытий: 4–3 (первое), М-40 (второе).

В зависимости от износостойкости шлифовальные шкурки делятся на 3 класса:

– А (максимальная);

– Б (средняя);

– В (минимальная).

Бумажная шлифовальная шкурка выпускается двух типов. Для лакокрасочных покрытий и древесных материалов подходит шкурка первого типа, имеющая вид рабочего слоя Р (рельефная), первого исполнения, с шириной полотна рулонной шкурки 620-1250 мм.

Тканевая шлифовальная шкурка выпускается в 3 разновидностях. Типы 2 и 3 используются для древесных материалов и лакокрасочных покрытий. Срок годности всех шлифовальных шкурок составляет 1 год.

Для шлифования полиэфирных покрытий мебельных щитов применяется шлифовальная паста ВАЗ-1. В качестве абразива применяется глинозем (оксид алюминия). Он связывает основы растительного и минерального масел и растворителей в воде. После шлифования пастой покрытие становится полуматовым и ровным. Цвет пасты – розовый, срок хранения – 6 месяцев.

Прозрачная отделка

Если вы хотите сохранить естественный цвет и рисунок древесины, можно использовать прозрачную отделку. Тонкая пленка обеспечивает достаточную защиту материала от воздействий внешней среды, облегчает уход за мебелью и придает поверхности готового изделия декоративный вид. Прозрачная отделка бывает следующих видов:

– с имитацией текстуры дорогостоящей породы древесины;

– прозрачная (не меняющая внешний вид и цвет древесины).

К разновидностям прозрачной отделки относятся:

– вощение;

– лакирование;

– полировка.

– с имитацией текстуры дорогостоящей породы древесины;

– прозрачная (не меняющая внешний вид и цвет древесины).

К разновидностям прозрачной отделки относятся:

– вощение;

– лакирование;

– полировка.

Шпатлевание

Шпатлевание выполняется с помощью специальных составов – шпатлевок, которые представляют собой смесь наполнителей, пластификаторов и пигментов с растворами пленкообразующих и других добавок. НЦ, или нитроцеллюлозные шпатлевки, (НЦ-0038, НЦ-007 и НЦ-008) являются однокомпонентными лакокрасочными материалами. Внешне они представляют собой однородную вязкую массу.

Густая масса применяется для маскировки незначительных дефектов, а разведенная растворителями 646 и 647 – для сплошного шпатлевания. Составы данного типа используются для подготовки поверхностей под нанесение нитроцеллюлозных эмалей (для непрозрачной отделки мебели).

Шпатлевки имеют следующие цвета:

– белый или серый (НЦ-0038);

– красно-коричневый (НЦ-007);

– защитный (НЦ-008).

При 20 °C шпаклевочный состав НЦ-0038 сохнет 3 часа, НЦ-007 – 1 час, НЦ-008 – 2,5 часа.

Густая масса применяется для маскировки незначительных дефектов, а разведенная растворителями 646 и 647 – для сплошного шпатлевания. Составы данного типа используются для подготовки поверхностей под нанесение нитроцеллюлозных эмалей (для непрозрачной отделки мебели).

Шпатлевки имеют следующие цвета:

– белый или серый (НЦ-0038);

– красно-коричневый (НЦ-007);

– защитный (НЦ-008).

При 20 °C шпаклевочный состав НЦ-0038 сохнет 3 часа, НЦ-007 – 1 час, НЦ-008 – 2,5 часа.

Грунтование

Грунтовочные составы НК, БНК и ПМ-1 применяются под отделку нитроцеллюлозными лаками и лаками кислотного отверждения. Для их изготовления смешиваются лак НЦ-218, канифоль, растворитель 646 и другие компоненты.

Есть два вида грунтовки НК. Состав № 1 используется в тех случаях, когда нужно подготовить поверхность древесины мелкопористых пород, а состав № 2 применяется для обработки ДСП. Грунтовка готовится следующим образом: канифоль растворяется в скипидаре и тщательно перемешивается, а затем добавляется в лак и карбамидную смолу. При температуре 18–20 °C после нанесения тампоном состав сохнет в течение 20 минут, после пневматического распыления – 1 час.

Грунтовочный состав БНК изготавливается из нитролака и карбамидных смол. В качестве модификатора берется стеариновая кислота или канифоль. Грунтовку можно купить в готовом виде или смешать компоненты самостоятельно. Она должна иметь желтый цвет и однородную консистенцию. После разбавления до рабочего состояния в ней не должен образовываться осадок. Состав высыхает при температуре 18–20 °C в течение 1 часа.

Грунтовка ПМ-1 составляется на основе дисперсии ПВА. В качестве модификатора берется небольшое количество жидкого стекла и канифоли, а также добавляются уайт-спирит, кислота и ОП-10. Нужная вязкость состава достигается путем добавления воды.

Есть два вида грунтовки НК. Состав № 1 используется в тех случаях, когда нужно подготовить поверхность древесины мелкопористых пород, а состав № 2 применяется для обработки ДСП. Грунтовка готовится следующим образом: канифоль растворяется в скипидаре и тщательно перемешивается, а затем добавляется в лак и карбамидную смолу. При температуре 18–20 °C после нанесения тампоном состав сохнет в течение 20 минут, после пневматического распыления – 1 час.

Грунтовочный состав БНК изготавливается из нитролака и карбамидных смол. В качестве модификатора берется стеариновая кислота или канифоль. Грунтовку можно купить в готовом виде или смешать компоненты самостоятельно. Она должна иметь желтый цвет и однородную консистенцию. После разбавления до рабочего состояния в ней не должен образовываться осадок. Состав высыхает при температуре 18–20 °C в течение 1 часа.

Грунтовка ПМ-1 составляется на основе дисперсии ПВА. В качестве модификатора берется небольшое количество жидкого стекла и канифоли, а также добавляются уайт-спирит, кислота и ОП-10. Нужная вязкость состава достигается путем добавления воды.

Окрашивание

Натуральный цвет древесины зависит от породы, однако при желании ей можно придать любой оттенок, используя специальные красители. Органические синтетические составы по принципу действия делятся на:

– прямые (придают цвет самому древесному волокну);

– кислотные (окрашивают лигнин древесины в присутствии кислот);

– основные (окрашивают древесину, в состав которой входят дубильные вещества).

Прямые красители отличает богатая палитра цветов, но они несветостойкие и выглядят тускло. Кислотные красители глубоко проникают в древесину и являются светостойкими. Основные средства не очень светостойкие, имеют яркие оттенки и используются для глубокого окрашивания.

Процесс приготовления красящего состава заключается в получении прозрачного раствора, который не дает нерастворимый осадок. Наиболее распространенными являются водные растворы, однако у них есть один недостаток – они поднимают ворс на поверхности древесины. Для их приготовления следует использовать мягкую воду без примесей солей магния, железа и др. Жесткую воду рекомендуется смягчить, прокипятив ее или добавив 0,10,5 % кальцинированной соды либо аммиачной воды. Красители растворяются в горячей воде. В отдельных случаях состав готовится из 2–3 видов красителя. Чаще всего применяются следующие виды красителей:

– прямые (придают цвет самому древесному волокну);

– кислотные (окрашивают лигнин древесины в присутствии кислот);

– основные (окрашивают древесину, в состав которой входят дубильные вещества).

Прямые красители отличает богатая палитра цветов, но они несветостойкие и выглядят тускло. Кислотные красители глубоко проникают в древесину и являются светостойкими. Основные средства не очень светостойкие, имеют яркие оттенки и используются для глубокого окрашивания.

Процесс приготовления красящего состава заключается в получении прозрачного раствора, который не дает нерастворимый осадок. Наиболее распространенными являются водные растворы, однако у них есть один недостаток – они поднимают ворс на поверхности древесины. Для их приготовления следует использовать мягкую воду без примесей солей магния, железа и др. Жесткую воду рекомендуется смягчить, прокипятив ее или добавив 0,10,5 % кальцинированной соды либо аммиачной воды. Красители растворяются в горячей воде. В отдельных случаях состав готовится из 2–3 видов красителя. Чаще всего применяются следующие виды красителей: