Страница:

Система водяного отопления.Здесь стоит рассмотреть два варианта: квартира многоэтажного дома с центральным отоплением или собственный, отдельно стоящий дом.

Первый вариант предполагает возможность замены изношенных труб и батарей системы отопления новыми, для чего достаточно знать правила соединения стальных труб, чему будет посвящена соответствующая глава.

Во втором варианте прежде всего необходимо узнать основные принципы устройства автономной системы отопления:

– для сооружения системы водяного отопления, помимо труб и различной соединительной и запорной арматуры, потребуется нагревательное устройство (это могут быть котел АОГВ, работающий на природном газе, либо печь на твердом топливе (дрова, уголь, торф)) и расширительный бачок;

– более всего для автономной системы водяного отопления подходит двухтрубная система (без использования радиаторов) с естественной циркуляцией воды, состоящая из двух линий – верхней (горячей) и нижней (обратки);

– схема устройства системы следующая: от нагревательного элемента котла или печи поднимается основной стояк (труба диаметром около 60 мм), который врезается в расширительный бачок, расположенный на максимально возможной высоте (не исключается вариант, когда расширительный бачок располагают в утепленном отсеке чердачного помещения). Из нижней половины (или средней трети) одной из боковых граней расширительного бачка выводится труба верхней линии и опускается до уровня развязки (чаще всего – 1/3 высоты помещения от пола). Верхняя линия проходит через все отапливаемые помещения, опускается, превращаясь в нижнюю линию (обратку). Обратка также проходит через все отапливаемые помещения почти параллельно горячей линии. Врезаясь в нижнюю часть водонагревательного элемента котла или печи, трубопровод образует замкнутую систему. Если эта система довольно объемна (то есть отапливает большие площади), то в нее можно включить водяной насос, который будет создавать принудительную циркуляцию воды по трубам. С отоплением дома средних размеров (2–3 спальни, гостиная, кухня, ванная и санузел) вполне справится система с естественной циркуляцией, а для лучшего водотока, во избежание образования воздушных пробок и для удобства слива воды, и верхнюю, и обратную линии системы водяного отопления на горизонтальных участках следует расположить с уклоном по направлению движения воды около 0,5 см на каждый метр их длины. В самой нижней точке замкнутой системы водяного отопления (в конце обратной линии) рекомендуется врезать патрубок с краном для слива воды в канализацию, свободный конец которого можно вмонтировать непосредственно в канализационную систему. Значение этого элемента можно оценить тогда, когда потребуется освободить отопительный трубопровод от воды (например, в случае ремонта);

– несколько слов о назначении расширительного бачка (бак из простой или нержавеющей стали, с отверстием на верхней грани). Если бы система водяного отопления была полностью герметично замкнута, то при нагревании и, соответственно, расширении воды трубы разорвало бы от предельного давления. Расширительный бачок позволяет избежать этого: увеличивающийся при нагревании объем воды не вызывает увеличения давления, а просто поднимает ее уровень в расширительном бачке. Оптимальный объем бачка – 20–25 л, а заполнять его следует не более чем на 3/4 и не менее чем на 1/2 объема. В процессе эксплуатации необходимо следить за уровнем воды в бачке: вода при нагревании (согласно физическим законам) испаряется, и если ее уровень опустится ниже точки врезки верхней линии, то система отопления разомкнется и циркуляция воды по ней прекратится. Это приведет к тому, что отопительная система не будет выполнять свое назначение – отапливать помещения, но не это самое страшное: продолжая нагреваться, вода в стояке закипит, и может произойти взрыв котла или печи. При нормальной эксплуатации отопительной системы доливать воду в расширительный бачок достаточно 1–2 раза за отопительный сезон.

Подпитку системы можно производить через верхнее отверстие бачка, а можно для этой цели врезать в стояк патрубок с краном, подсоединенный к системе водопровода.

Система канализации.Здесь возможны два варианта: проживание в многоквартирном доме или в стоящем отдельно. В первом случае необходимо знать, как правильно произвести установку сантехнического оборудования, замену изношенных канализационных труб (см. соответствующую главу) или прочистить засорившийся сток (с использованием специального многожильного стального троса).

Прокладка канализационной системы в отдельно стоящем доме предполагает знание принципов ее сооружения:

– канализационные трубы на участке от дома (бани и пр.) до места стыковки с магистральной линией должны прокладываться ниже уровня промерзания почвы (это, кстати, относится и к системе водоснабжения). Для средней полосы России уровень промерзания почвы – около 1400–1700 мм, более конкретные данные можно узнать в любом проектном институте, занимающемся гражданским строительным проектированием, или на местной метеорологической станции;

– система канализации на горизонтальных участках должна иметь уклон не менее 35°;

– если к одной трубе подсоединено более одного источника сброса (например, при наличии объектов санитарно-технического оборудования на первом и втором этажах дома), то система не должна иметь верхней заглушки, иначе в процессе слива в верхней части канализационного канала будет создаваться разрежение воздуха, что приводит к плохой работе системы в целом и быстрому ее засорению.

Что касается системы внутреннего газоснабжения, то сборку и монтаж местного (в пределах квартиры, дома и надворных построек) газопровода, подключение к нему приборов-потребителей (газовых плит, водонагревательных приборов, котлов) можно произвести самостоятельно, но подключение ее к магистральной линии и проверку перед началом эксплуатации могут осуществлять только работники газовой службы.

Соединение стальных труб

Соединение чугунных раструбных труб

Соединение пластмассовых труб

Первый вариант предполагает возможность замены изношенных труб и батарей системы отопления новыми, для чего достаточно знать правила соединения стальных труб, чему будет посвящена соответствующая глава.

Во втором варианте прежде всего необходимо узнать основные принципы устройства автономной системы отопления:

– для сооружения системы водяного отопления, помимо труб и различной соединительной и запорной арматуры, потребуется нагревательное устройство (это могут быть котел АОГВ, работающий на природном газе, либо печь на твердом топливе (дрова, уголь, торф)) и расширительный бачок;

– более всего для автономной системы водяного отопления подходит двухтрубная система (без использования радиаторов) с естественной циркуляцией воды, состоящая из двух линий – верхней (горячей) и нижней (обратки);

– схема устройства системы следующая: от нагревательного элемента котла или печи поднимается основной стояк (труба диаметром около 60 мм), который врезается в расширительный бачок, расположенный на максимально возможной высоте (не исключается вариант, когда расширительный бачок располагают в утепленном отсеке чердачного помещения). Из нижней половины (или средней трети) одной из боковых граней расширительного бачка выводится труба верхней линии и опускается до уровня развязки (чаще всего – 1/3 высоты помещения от пола). Верхняя линия проходит через все отапливаемые помещения, опускается, превращаясь в нижнюю линию (обратку). Обратка также проходит через все отапливаемые помещения почти параллельно горячей линии. Врезаясь в нижнюю часть водонагревательного элемента котла или печи, трубопровод образует замкнутую систему. Если эта система довольно объемна (то есть отапливает большие площади), то в нее можно включить водяной насос, который будет создавать принудительную циркуляцию воды по трубам. С отоплением дома средних размеров (2–3 спальни, гостиная, кухня, ванная и санузел) вполне справится система с естественной циркуляцией, а для лучшего водотока, во избежание образования воздушных пробок и для удобства слива воды, и верхнюю, и обратную линии системы водяного отопления на горизонтальных участках следует расположить с уклоном по направлению движения воды около 0,5 см на каждый метр их длины. В самой нижней точке замкнутой системы водяного отопления (в конце обратной линии) рекомендуется врезать патрубок с краном для слива воды в канализацию, свободный конец которого можно вмонтировать непосредственно в канализационную систему. Значение этого элемента можно оценить тогда, когда потребуется освободить отопительный трубопровод от воды (например, в случае ремонта);

– несколько слов о назначении расширительного бачка (бак из простой или нержавеющей стали, с отверстием на верхней грани). Если бы система водяного отопления была полностью герметично замкнута, то при нагревании и, соответственно, расширении воды трубы разорвало бы от предельного давления. Расширительный бачок позволяет избежать этого: увеличивающийся при нагревании объем воды не вызывает увеличения давления, а просто поднимает ее уровень в расширительном бачке. Оптимальный объем бачка – 20–25 л, а заполнять его следует не более чем на 3/4 и не менее чем на 1/2 объема. В процессе эксплуатации необходимо следить за уровнем воды в бачке: вода при нагревании (согласно физическим законам) испаряется, и если ее уровень опустится ниже точки врезки верхней линии, то система отопления разомкнется и циркуляция воды по ней прекратится. Это приведет к тому, что отопительная система не будет выполнять свое назначение – отапливать помещения, но не это самое страшное: продолжая нагреваться, вода в стояке закипит, и может произойти взрыв котла или печи. При нормальной эксплуатации отопительной системы доливать воду в расширительный бачок достаточно 1–2 раза за отопительный сезон.

Подпитку системы можно производить через верхнее отверстие бачка, а можно для этой цели врезать в стояк патрубок с краном, подсоединенный к системе водопровода.

Система канализации.Здесь возможны два варианта: проживание в многоквартирном доме или в стоящем отдельно. В первом случае необходимо знать, как правильно произвести установку сантехнического оборудования, замену изношенных канализационных труб (см. соответствующую главу) или прочистить засорившийся сток (с использованием специального многожильного стального троса).

Прокладка канализационной системы в отдельно стоящем доме предполагает знание принципов ее сооружения:

– канализационные трубы на участке от дома (бани и пр.) до места стыковки с магистральной линией должны прокладываться ниже уровня промерзания почвы (это, кстати, относится и к системе водоснабжения). Для средней полосы России уровень промерзания почвы – около 1400–1700 мм, более конкретные данные можно узнать в любом проектном институте, занимающемся гражданским строительным проектированием, или на местной метеорологической станции;

– система канализации на горизонтальных участках должна иметь уклон не менее 35°;

– если к одной трубе подсоединено более одного источника сброса (например, при наличии объектов санитарно-технического оборудования на первом и втором этажах дома), то система не должна иметь верхней заглушки, иначе в процессе слива в верхней части канализационного канала будет создаваться разрежение воздуха, что приводит к плохой работе системы в целом и быстрому ее засорению.

Что касается системы внутреннего газоснабжения, то сборку и монтаж местного (в пределах квартиры, дома и надворных построек) газопровода, подключение к нему приборов-потребителей (газовых плит, водонагревательных приборов, котлов) можно произвести самостоятельно, но подключение ее к магистральной линии и проверку перед началом эксплуатации могут осуществлять только работники газовой службы.

Соединение стальных труб

Наиболее часто для сооружения различных трубопроводов используют стальные трубы. Соединение отдельных отрезков стальных труб можно производить на резьбе с помощью фитингов, на фланцах или сваркой.

Наиболее приемлемый для домашних условий способ сборки трубопроводов – на фитингах. Фитинги – это детали из ковкого чугуна или стали, соединяющие звенья труб на прямых участках трубопровода, в местах его поворотов, разветвлений, при переходе с одного диаметра на другой и т. д. Фитинги могут быть выполнены в виде муфт, уголков, тройников и крестовин с внутренней резьбой.

Прежде чем начать сборку трубопровода, необходимо составить его план-схему с указанием всех соединений, переходов, изгибов и пр. Далее трубы нарезают отрезками заданной длины, производят нарезку резьбы, при необходимости трубы сгибают (под нужным углом и на нужный радиус) и приступают к сборке.

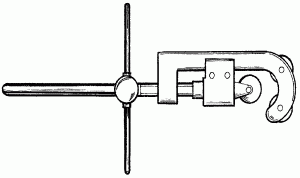

При резке труб для получения чистой линии разреза, строго перпендикулярной к ее стенкам, применяют труборез (рис. 69).

Рис. 69. Труборез.

Рис. 69. Труборез.

Им можно резать трубы диаметром до 100 мм. Резцы трубореза изготовлены из прочной высокоуглеродистой стали. Преимущество трубореза перед ножовкой не только в качестве сделанного разреза, но и в экономии сил и времени, затрачиваемых на выполнение этой операции.

Место, на котором делают разрез, предварительно поливают маслом или водой. Затем трубу вставляют в корпус трубореза, начинают вращать рукоятку до того, как ролик-резак соприкоснется с трубой, и закручивают еще немного, чтобы ролик врезался в трубу. Труборез двигают поступательным движением назад-вперед, повторяя это до тех пор, пока не будет разрезана труба.

Но конечно, самый лучший вариант инструмента для резки труб и, соответственно, самый дорогой – это дисковая электропила.

При нарезке резьбы труб можно использовать приспособление, которое поможет надежно зафиксировать трубу (рис. 70).

Рис. 70. Трубный прижим.

Рис. 70. Трубный прижим.

Устанавливать его нужно на прочном основании, привернув болтами, что обеспечит его неподвижность. Принцип работы прост: вставляется труба в отверстие и прижимается с помощью пресса.

Удобнее всего начинать прокладку коммуникаций от прибора-потребителя (газовая колонка, водопроводный кран и т. д.).

Итак, на первую трубу накручивают муфту до упора (заклинивания ее на сбеге резьбы трубы), в свободный конец муфты вкручивают вторую трубу (также до упора) и таким образом, по цепочке, собирают трубопровод до места подсоединения к магистральной линии.

При необходимости повернуть линию трубопровода на 90° вместо прямой муфты используют угольник; если нужно сделать разветвление, то применяют тройник (добавляется одна ветвь) или крестовину (примыкает две ветви).

Накручивать муфты на трубы или вкручивать трубы в муфты следует без рывков, плавно, следя, чтобы не было перекосов, иначе можно сорвать резьбу. Еще в процессе нарезания резьбы следует учесть, что длина резьбы на трубах должна быть несколько короче половины длины муфты (на 2–3 нитки); тогда соединение труба-фитинг получится более герметичным, так как резьбы труб будут утоплены в муфте.

Чтобы сделать резьбовые соединения трубопровода непроницаемыми для воды и газа, при их сборке используют различные уплотнители: пряди пеньки, льна, термостойкую ленту ФУМ, асбестовый шнур. Последовательность выполнения резьбового соединения с использованием уплотнителя такая: сначала резьбу очищают от загрязнения, затем на нити резьбы накручивают пряди уплотнителя по направлению резьбы (или обматывают резьбу лентой ФУМ, также по направлению резьбы; при этом, если уплотняют трубы диаметром 15–20 мм, то ленту наматывают в три слоя, если диаметр труб 25–32 мм – в четыре), крайние две-три нити должны быть свободны от уплотнителя – так легче «поймать» резьбу. Для большей герметичности пряди уплотнителя можно пропитать суриком или белилами, замешанными на натуральной олифе, но тогда следует учесть, что разборка такого соединения будет затруднена.

Собранный по методу цепочки трубопровод получается неразборным; в случае возникновения необходимости замены одного из отрезков трубы или одного из фитингов придется разбирать трубопровод полностью (по крайней мере до дефектного участка). Поэтому в нескольких местах трубопровода следует устроить соединения не на муфтах, а на сгонах (достаточно по одному на каждое помещение). При выборе места для установки сгона необходимо учесть возможность возникновения потребности в дополнительной подводке (например, если в дальнейшем планируются подключение автоматической стиральной машины или установка душевой кабины). В качестве сгона используется короткий отрезок трубы, на одном конце которого нарезана резьба обычной длины, а на другом – значительно длиннее; на конец сгона с длинной резьбой предварительно накручиваются контргайка и муфта. Присоединив сгон к трубе, муфту свинчивают на резьбу трубы до упора, применяя уплотнитель; затем на сгон у торца муфты наматывают свитый в жгут уплотнитель и вжимают его в фаску муфты контргайкой – соединение получается достаточно герметичным.

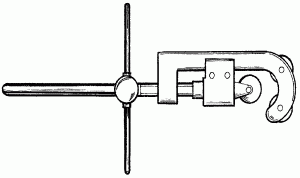

Для затягивания соединительной арматуры (фитингов) на трубах используют специальные трубные ключи – разводные, или ключи Бако (рис. 71).

Рис. 71. Трубный рычажный ключ.

Рис. 71. Трубный рычажный ключ.

Для соединения безрезьбовых стальных труб применяют метод сборки трубопроводов на фланцах. Фланец представляет собой плоское кольцо с равномерно расположенными по его окружности отверстиями для болтов и шпилек. Порядок сборки трубопровода на фланцах следующий:

– к концам труб приваривают фланцы;

– трубы соединяют, совместив отверстия для болтов на фланцах обеих труб;

– в отверстия вставляют болты и навинчивают на них гайки. Чтобы при затягивании гаек не произошло перекоса, гайки следует затягивать не в порядке расположения болтов по окружности, а перекрестным методом – одну против другой.

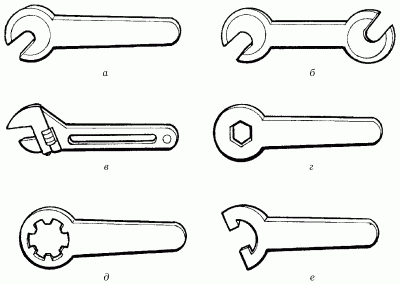

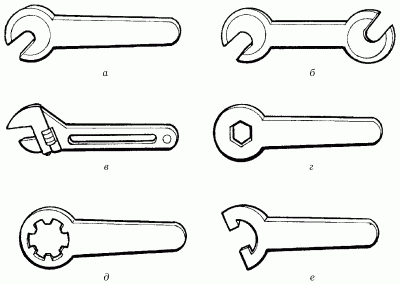

В этой работе обязательно будут необходимы еще и гаечные ключи различных видов (рис. 72).

Рис. 72. Виды гаечных ключей: а – односторонний; б – двухсторонний; в – разводной; г – накладной; д – накидной закрытый для круглых гаек; е – накидной открытый для круглых гаек.

Рис. 72. Виды гаечных ключей: а – односторонний; б – двухсторонний; в – разводной; г – накладной; д – накидной закрытый для круглых гаек; е – накидной открытый для круглых гаек.

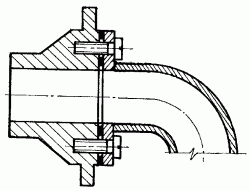

Для образования герметичного водо– и газонепроницаемого соединения между фланцами помещают уплотнительные прокладки: из тряпичного картона толщиной 3 мм (их смачивают водой, просушивают и пропитывают горячей олифой в течение 25–30 минут); из асбестового картона толщиной 3–6 мм (для их изготовления используют только плотный и гибкий картон – при сгибании его вокруг цилиндра диаметром 100 мм под углом 90° он не должен ломаться; эти прокладки смазывают графитом, замешанным на натуральной олифе), из паронита. Прокладки устанавливают по одной штуке на каждое соединение (рис. 73).

Рис. 73. Соединение труб на фланцах.

Рис. 73. Соединение труб на фланцах.

Вырезая прокладки для фланцев, следует правильно рассчитать их размер: наружный диаметр прокладок не должен доходить до отверстий под болты, а внутренний – до края трубы на 2–3 мм; в противном случае наружная кромка прокладки будет упираться в болты, а внутренняя – закрывать отверстие трубы.

Болты на фланцах следует размещать таким образом, чтобы их головки выходили на одну сторону соединения. При подборе болтов по длине нельзя забывать, что конец болта должен выступать над гайкой не более чем на 0,5 диаметра болта.

Для затягивания гаек применяют простой или разводной гаечный ключ.

Трубопроводы, собранные на резьбе или с помощью фланцев, относятся к разряду разборных, то есть при необходимости можно произвести демонтаж трубопровода без повреждения отдельных его частей, чего нельзя сказать про трубопроводы, собранные сварным методом. Поэтому, прежде чем сделать выбор способа сборки трубопровода в пользу сварки, необходимо подумать, а не потребуется ли в скором времени вновь прибегать к услугам сварочного аппарата, например для установки дополнительного санитарно-технического оборудования, или при замене газовой колонки более современной, или при ремонте змеевика в ванной комнате.

Наиболее приемлемый для домашних условий способ сборки трубопроводов – на фитингах. Фитинги – это детали из ковкого чугуна или стали, соединяющие звенья труб на прямых участках трубопровода, в местах его поворотов, разветвлений, при переходе с одного диаметра на другой и т. д. Фитинги могут быть выполнены в виде муфт, уголков, тройников и крестовин с внутренней резьбой.

Прежде чем начать сборку трубопровода, необходимо составить его план-схему с указанием всех соединений, переходов, изгибов и пр. Далее трубы нарезают отрезками заданной длины, производят нарезку резьбы, при необходимости трубы сгибают (под нужным углом и на нужный радиус) и приступают к сборке.

При резке труб для получения чистой линии разреза, строго перпендикулярной к ее стенкам, применяют труборез (рис. 69).

Им можно резать трубы диаметром до 100 мм. Резцы трубореза изготовлены из прочной высокоуглеродистой стали. Преимущество трубореза перед ножовкой не только в качестве сделанного разреза, но и в экономии сил и времени, затрачиваемых на выполнение этой операции.

Место, на котором делают разрез, предварительно поливают маслом или водой. Затем трубу вставляют в корпус трубореза, начинают вращать рукоятку до того, как ролик-резак соприкоснется с трубой, и закручивают еще немного, чтобы ролик врезался в трубу. Труборез двигают поступательным движением назад-вперед, повторяя это до тех пор, пока не будет разрезана труба.

Но конечно, самый лучший вариант инструмента для резки труб и, соответственно, самый дорогой – это дисковая электропила.

При нарезке резьбы труб можно использовать приспособление, которое поможет надежно зафиксировать трубу (рис. 70).

Устанавливать его нужно на прочном основании, привернув болтами, что обеспечит его неподвижность. Принцип работы прост: вставляется труба в отверстие и прижимается с помощью пресса.

Удобнее всего начинать прокладку коммуникаций от прибора-потребителя (газовая колонка, водопроводный кран и т. д.).

Итак, на первую трубу накручивают муфту до упора (заклинивания ее на сбеге резьбы трубы), в свободный конец муфты вкручивают вторую трубу (также до упора) и таким образом, по цепочке, собирают трубопровод до места подсоединения к магистральной линии.

При необходимости повернуть линию трубопровода на 90° вместо прямой муфты используют угольник; если нужно сделать разветвление, то применяют тройник (добавляется одна ветвь) или крестовину (примыкает две ветви).

Накручивать муфты на трубы или вкручивать трубы в муфты следует без рывков, плавно, следя, чтобы не было перекосов, иначе можно сорвать резьбу. Еще в процессе нарезания резьбы следует учесть, что длина резьбы на трубах должна быть несколько короче половины длины муфты (на 2–3 нитки); тогда соединение труба-фитинг получится более герметичным, так как резьбы труб будут утоплены в муфте.

Чтобы сделать резьбовые соединения трубопровода непроницаемыми для воды и газа, при их сборке используют различные уплотнители: пряди пеньки, льна, термостойкую ленту ФУМ, асбестовый шнур. Последовательность выполнения резьбового соединения с использованием уплотнителя такая: сначала резьбу очищают от загрязнения, затем на нити резьбы накручивают пряди уплотнителя по направлению резьбы (или обматывают резьбу лентой ФУМ, также по направлению резьбы; при этом, если уплотняют трубы диаметром 15–20 мм, то ленту наматывают в три слоя, если диаметр труб 25–32 мм – в четыре), крайние две-три нити должны быть свободны от уплотнителя – так легче «поймать» резьбу. Для большей герметичности пряди уплотнителя можно пропитать суриком или белилами, замешанными на натуральной олифе, но тогда следует учесть, что разборка такого соединения будет затруднена.

Собранный по методу цепочки трубопровод получается неразборным; в случае возникновения необходимости замены одного из отрезков трубы или одного из фитингов придется разбирать трубопровод полностью (по крайней мере до дефектного участка). Поэтому в нескольких местах трубопровода следует устроить соединения не на муфтах, а на сгонах (достаточно по одному на каждое помещение). При выборе места для установки сгона необходимо учесть возможность возникновения потребности в дополнительной подводке (например, если в дальнейшем планируются подключение автоматической стиральной машины или установка душевой кабины). В качестве сгона используется короткий отрезок трубы, на одном конце которого нарезана резьба обычной длины, а на другом – значительно длиннее; на конец сгона с длинной резьбой предварительно накручиваются контргайка и муфта. Присоединив сгон к трубе, муфту свинчивают на резьбу трубы до упора, применяя уплотнитель; затем на сгон у торца муфты наматывают свитый в жгут уплотнитель и вжимают его в фаску муфты контргайкой – соединение получается достаточно герметичным.

Для затягивания соединительной арматуры (фитингов) на трубах используют специальные трубные ключи – разводные, или ключи Бако (рис. 71).

Для соединения безрезьбовых стальных труб применяют метод сборки трубопроводов на фланцах. Фланец представляет собой плоское кольцо с равномерно расположенными по его окружности отверстиями для болтов и шпилек. Порядок сборки трубопровода на фланцах следующий:

– к концам труб приваривают фланцы;

– трубы соединяют, совместив отверстия для болтов на фланцах обеих труб;

– в отверстия вставляют болты и навинчивают на них гайки. Чтобы при затягивании гаек не произошло перекоса, гайки следует затягивать не в порядке расположения болтов по окружности, а перекрестным методом – одну против другой.

В этой работе обязательно будут необходимы еще и гаечные ключи различных видов (рис. 72).

Для образования герметичного водо– и газонепроницаемого соединения между фланцами помещают уплотнительные прокладки: из тряпичного картона толщиной 3 мм (их смачивают водой, просушивают и пропитывают горячей олифой в течение 25–30 минут); из асбестового картона толщиной 3–6 мм (для их изготовления используют только плотный и гибкий картон – при сгибании его вокруг цилиндра диаметром 100 мм под углом 90° он не должен ломаться; эти прокладки смазывают графитом, замешанным на натуральной олифе), из паронита. Прокладки устанавливают по одной штуке на каждое соединение (рис. 73).

Вырезая прокладки для фланцев, следует правильно рассчитать их размер: наружный диаметр прокладок не должен доходить до отверстий под болты, а внутренний – до края трубы на 2–3 мм; в противном случае наружная кромка прокладки будет упираться в болты, а внутренняя – закрывать отверстие трубы.

Болты на фланцах следует размещать таким образом, чтобы их головки выходили на одну сторону соединения. При подборе болтов по длине нельзя забывать, что конец болта должен выступать над гайкой не более чем на 0,5 диаметра болта.

Для затягивания гаек применяют простой или разводной гаечный ключ.

Трубопроводы, собранные на резьбе или с помощью фланцев, относятся к разряду разборных, то есть при необходимости можно произвести демонтаж трубопровода без повреждения отдельных его частей, чего нельзя сказать про трубопроводы, собранные сварным методом. Поэтому, прежде чем сделать выбор способа сборки трубопровода в пользу сварки, необходимо подумать, а не потребуется ли в скором времени вновь прибегать к услугам сварочного аппарата, например для установки дополнительного санитарно-технического оборудования, или при замене газовой колонки более современной, или при ремонте змеевика в ванной комнате.

Соединение чугунных раструбных труб

Для начала немного о самих чугунных раструбных трубах. Чугунные трубы применяются не только для прокладки системы канализации, но и для сооружения наружной сети водопровода.

Трубы отливают из серого чугуна. Металл труб на изломе должен быть однородно-мелкозернистым, плотным и легко поддающимся обработке режущим инструментом. В целях предупреждения коррозии трубы и внутри и снаружи покрывают расплавленным нефтяным битумом (такое покрытие, помимо антикоррозионных свойств, делает внутреннюю поверхность труб более гладкой, что значительно снижает трение воды об их стенки, особенно это актуально для канализационных труб).

Прежде чем использовать трубу или чугунные фасонные части для прокладки коммуникаций, следует проверить их качество. Швы, раковины, пузыри, свищи, шлаковые включения обычно определяются визуально; для обнаружения скрытых трещин по трубе или фасонной детали следует легко постучать молотком: о наличии трещин скажет короткий глухой звук.

На одном конце трубы или фасонной части имеется раструб, который служит для соединения отдельных деталей трубопровода между собой. В зависимости от диаметра трубы раструб может быть длиной от 60 до 75 мм, а ширина зазора между внутренней поверхностью раструба и наружной поверхностью вставленной в раструб другой детали 6–7 мм. При соединении деталей трубопровода из чугунных раструбных труб зазор раструба заделывают уплотнителями и цементом.

Техника сборки системы канализации (или наружной сети водопровода) следующая:

– концы соединяемых деталей тщательно зачищают от загрязнения;

– в раструб одной трубы вставляют прямой конец другой трубы и центрируют обе детали (чтобы ширина зазора по всей окружности была одинаковой);

– вокруг второй трубы наматывают несколько колец жгута из просмоленных прядей пеньки или льна (нужно следить, чтобы конец жгута не свешивался в первую трубу – это может привести к засорению системы; самый простой способ избежать этого – захлестнуть конец жгута наверх);

– конопаткой плотно вгоняют кольцо из жгута в зазор раструба; уплотнитель должен занять приблизительно 2/3 высоты раструба;

– оставшуюся 1/3 высоты раструба заделывают цементным раствором или асбестоцементной смесью. Раствор (или смесь) закладывают в зазор совком и зачеканивают чеканкой и молотком. Зачеканивание следует производить до тех пор, пока чеканка не будет отскакивать.

Цементный раствор для зачеканивания зазоров в соединениях раструбных труб готовят из цемента марки М300 или М400 в пропорции: на 9 весовых частей цемента – 1 весовая часть воды.

Асбестоцементную смесь готовят таким образом: смешивают цемент марки не ниже М400 (две весовые части) и асбестовое волокно не ниже 4-го сорта (одну весовую часть), непосредственно перед заделкой стыка к сухой асбестоцементной смеси добавляют воду (около 10 % от массы смеси) и тщательно перемешивают.

Процесс заделки зазоров раструбных соединений значительно упростится, если использовать расширяющийся цемент:

– концы соединяемых деталей (как и в первом случае) нужно очистить от загрязнения и промыть водой;

– на прямой конец трубы намотать два кольца чистой сухой белой пряди, вставить этот конец в раструб другой трубы или фасонной детали, а кольца прядей осадить;

– отцентровать детали, забив в зазор три металлических клина;

– приготовить раствор из расширяющегося цемента: на один стык труб диаметром 50 мм берут 100 г цемента, при диаметре трубы 100 мм – 200 г цемента, к цементу добавляют воду (около 70 % от объема цемента), раствор быстро перемешивают и заливают в зазор раструба.

Использование расширяющегося цемента позволяет избежать намотки и законопачивания просмоленного жгута, а также зачеканивания цементного раствора или асбестоцементной смеси, поскольку раствор из расширяющегося цемента самоуплотняется при отвердении.

Трубы отливают из серого чугуна. Металл труб на изломе должен быть однородно-мелкозернистым, плотным и легко поддающимся обработке режущим инструментом. В целях предупреждения коррозии трубы и внутри и снаружи покрывают расплавленным нефтяным битумом (такое покрытие, помимо антикоррозионных свойств, делает внутреннюю поверхность труб более гладкой, что значительно снижает трение воды об их стенки, особенно это актуально для канализационных труб).

Прежде чем использовать трубу или чугунные фасонные части для прокладки коммуникаций, следует проверить их качество. Швы, раковины, пузыри, свищи, шлаковые включения обычно определяются визуально; для обнаружения скрытых трещин по трубе или фасонной детали следует легко постучать молотком: о наличии трещин скажет короткий глухой звук.

На одном конце трубы или фасонной части имеется раструб, который служит для соединения отдельных деталей трубопровода между собой. В зависимости от диаметра трубы раструб может быть длиной от 60 до 75 мм, а ширина зазора между внутренней поверхностью раструба и наружной поверхностью вставленной в раструб другой детали 6–7 мм. При соединении деталей трубопровода из чугунных раструбных труб зазор раструба заделывают уплотнителями и цементом.

Техника сборки системы канализации (или наружной сети водопровода) следующая:

– концы соединяемых деталей тщательно зачищают от загрязнения;

– в раструб одной трубы вставляют прямой конец другой трубы и центрируют обе детали (чтобы ширина зазора по всей окружности была одинаковой);

– вокруг второй трубы наматывают несколько колец жгута из просмоленных прядей пеньки или льна (нужно следить, чтобы конец жгута не свешивался в первую трубу – это может привести к засорению системы; самый простой способ избежать этого – захлестнуть конец жгута наверх);

– конопаткой плотно вгоняют кольцо из жгута в зазор раструба; уплотнитель должен занять приблизительно 2/3 высоты раструба;

– оставшуюся 1/3 высоты раструба заделывают цементным раствором или асбестоцементной смесью. Раствор (или смесь) закладывают в зазор совком и зачеканивают чеканкой и молотком. Зачеканивание следует производить до тех пор, пока чеканка не будет отскакивать.

Цементный раствор для зачеканивания зазоров в соединениях раструбных труб готовят из цемента марки М300 или М400 в пропорции: на 9 весовых частей цемента – 1 весовая часть воды.

Асбестоцементную смесь готовят таким образом: смешивают цемент марки не ниже М400 (две весовые части) и асбестовое волокно не ниже 4-го сорта (одну весовую часть), непосредственно перед заделкой стыка к сухой асбестоцементной смеси добавляют воду (около 10 % от массы смеси) и тщательно перемешивают.

Процесс заделки зазоров раструбных соединений значительно упростится, если использовать расширяющийся цемент:

– концы соединяемых деталей (как и в первом случае) нужно очистить от загрязнения и промыть водой;

– на прямой конец трубы намотать два кольца чистой сухой белой пряди, вставить этот конец в раструб другой трубы или фасонной детали, а кольца прядей осадить;

– отцентровать детали, забив в зазор три металлических клина;

– приготовить раствор из расширяющегося цемента: на один стык труб диаметром 50 мм берут 100 г цемента, при диаметре трубы 100 мм – 200 г цемента, к цементу добавляют воду (около 70 % от объема цемента), раствор быстро перемешивают и заливают в зазор раструба.

Использование расширяющегося цемента позволяет избежать намотки и законопачивания просмоленного жгута, а также зачеканивания цементного раствора или асбестоцементной смеси, поскольку раствор из расширяющегося цемента самоуплотняется при отвердении.

Соединение пластмассовых труб

При сооружении канализационных трубопроводов очень часто используют трубы из пластмассы: полиэтилена (ЛИП), полипропилена (ПП) или непластифицированного поливинилхлорида (ПВХ).

При отборе пластмассовых труб (и фасонных частей к ним) для прокладки канализации особое внимание уделяют их качеству: на поверхностях труб не должно быть трещин, раковин, пузырей, вздутий и посторонних включений, видимых невооруженным глазом; концы труб должны быть обрезаны перпендикулярно к их осям, а кромки зачищены от заусенцев.

Монтаж трубопровода из пластмассовых труб можно производить методом сварки, склеивания или раструбных соединений.

Для стыковки труб методом сварки используют универсальную установку. Техника сварки пластмассовых труб проста: торцы труб очищают от загрязнений и окисной пленки, обезжиривают и оплавляют электронагревательным диском; затем диск убирают, а оплавленные концы труб соединяют под небольшим давлением и выдерживают в течение 20–30 секунд. Главный критерий прочности сварного соединения – быстрота проведения операции: промежуток времени между окончанием нагревания и соединением оплавленных концов свариваемых деталей не должен превышать 2–3 секунд. Сварные швы после остывания можно обработать напильниками.

Если нужно сварить раструбные трубы (или фасонные детали), то сварку производят следующим образом: после очистки и обезжиривания мест сварки на конце трубы без раструба снимают фаску под углом 30–45°, затем ее нагревают до оплавления и вставляют в раструб другой трубы (или фасонной детали) до упора, слегка припрессовывают и выдерживают под давлением 20–30 секунд.

При эксплуатации трубопровода из пластмассовых труб, смонтированного методом сварки, следует учитывать, что прочность соединений в стыковых швах на 10 % ниже, чем прочность самих труб. С повышением температуры труб прочность швов снижается (так, при нагревании трубы до 80 °C, прочность стыка составляет всего 20 % от прочности основного материала).

Склейке поддаются только трубы из поливинилхлорида. Для склеивания можно использовать один из следующих составов клея (в весовых частях):

– смесь перхлорвиниловой смолы (14–16 в. ч.) и метиленхлорида (86–84 в. ч.);

– смесь перхлорвиниловой смолы (14–16 в. ч.), метиленхлорида (76–72 в. ч.) и циклогексанона (10–12 в. ч.). Этот состав применяется для склеивания труб больших диаметров (более 100 мм).

Данные клеевые смеси летучи, поэтому для получения прочной склейки рекомендуется использовать свежеприготовленную смесь (не позднее 4 часов с момента приготовления).

Перед процессом склеивания концы труб следует должным образом подготовить: место соединения очистить от загрязнения, наружную поверхность ровного конца трубы и внутреннюю поверхность раструба зачистить шлифовальной шкуркой и обезжирить метиленхлоридом. Клей на подготовленные поверхности наносят равномерным тонким слоем: на внутреннюю поверхность раструба – на 1/3 его длины (расположенную в глубине), на наружную поверхность ровного (калиброванного) конца трубы – на всю длину калиброванной поверхности. Затем калиброванный конец трубы вводят в раструб до упора, слегка припрессовывают соединение и выдерживают под давлением в течение 5 минут. Склеенные таким образом узлы трубопровода можно использовать для дальнейшего монтажа через 2 часа.

И все же наиболее прочное соединение пластмассовых труб при монтаже системы канализации получают путем раструбного соединения с применением уплотнительных резиновых колец. Непроницаемость такого соединения достигается за счет упругости резинового кольца, сжатого между стенками раструба и ровным концом трубы.

Соединение пластмассовых частей канализационного трубопровода на раструбах производится в следующей последовательности:

– наружную поверхность ровного конца трубы, внутреннюю поверхность раструба, желобок для уплотнительного кольца и само кольцо очищают от загрязнения;

– резиновое кольцо вкладывают в желобок раструба;

– ровный конец второй трубы смазывают мыльным раствором или глицерином и вращательными движениями вводят в раструб до упора;

– проверяют наличие уплотнительного кольца в желобке, для чего проворачивают одну из деталей соединения вокруг оси: относительно легкое движение трубы означает, что кольцо находится на месте, в желобке; если же деталь проворачивается с трудом, значит, кольцо из желобка выпало, в этом случае соединение размыкают и производят повторную сборку;

– для обеспечения неподвижности стыка и большей его герметичности зазор между внутренней поверхностью раструба и наружной поверхностью ровного конца трубы заделывают цементным раствором на 1/3 глубины раструба.

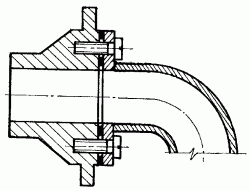

Для соединения пластмассовых сифонов санитарно-технического оборудования с системой канализации применяют резиновые переходные детали; для подсоединения чугунных фасонных деталей к системе канализации из пластмассовых труб используют полиэтиленовые патрубки с раструбом на одном конце (рис. 74).

Рис. 74. Подсоединение чугунных фасонных деталей к пластмассовым канализационным трубам: 1 – просмоленная прядь и цементный раствор; 2 – полиэтиленовый патрубок с раструбом; 3 – труба из ПВХ; 4 – уплотнительное резиновое кольцо; 5 – чугунная фасонная деталь.

Рис. 74. Подсоединение чугунных фасонных деталей к пластмассовым канализационным трубам: 1 – просмоленная прядь и цементный раствор; 2 – полиэтиленовый патрубок с раструбом; 3 – труба из ПВХ; 4 – уплотнительное резиновое кольцо; 5 – чугунная фасонная деталь.

Вполне возможно, что при сооружении канализационного трубопровода из пластмассовых труб потребуется сформовать раструб, произвести изгиб трубы или изготовить гнутые детали. В преддверии всех этих операций трубы в месте предполагаемой деформации следует размягчить в нагретом глицерине: температура глицерина для размягчения труб из ЛИП должна быть 105 +/–5 °C, для труб из ПВХ – 135 +/–5 °C, для труб из ПП – 165 +/–5 °C. Трубу помещают в ванну с нагретым глицерином на несколько секунд (в зависимости от толщины стенок труб), после чего формуют раструбы (холодный конец трубы зажимают в тисках, а в нагретый (размягченный) вставляют оправку, подогретую до температуры около 100 °C) или производят изгиб труб.

Изгиб пластмассовых труб и изготовление гнутых деталей производят на трубогибочных станках. В зависимости от отношения толщины стенок трубы к ее наружному диаметру, а также от радиуса изгиба гибку труб нужно производить с наполнителем или без него.

Без наполнителя можно гнуть трубы, если соблюдены следующие условия:

– отношение толщины стенки трубы к ее наружному диаметру – не менее 0,06;

– радиус изгиба по оси трубы составляет от 3,5 до 4 величин наружного диаметра трубы.

Если труба и нужный изгиб не соответствуют вышеназванным условиям, то в трубу перед операцией изгиба вставляют наполнитель: резиновый жгут, гибкий металлический шланг или резиновый шланг, заполненный песком.

Диаметр гибочного шаблона должен быть равен наружному диаметру трубы. Пластмасса – материал относительно упругий, поэтому если нужно получить изгиб, например, в 90°, то трубы следует перегибать на 6–10°.

При отборе пластмассовых труб (и фасонных частей к ним) для прокладки канализации особое внимание уделяют их качеству: на поверхностях труб не должно быть трещин, раковин, пузырей, вздутий и посторонних включений, видимых невооруженным глазом; концы труб должны быть обрезаны перпендикулярно к их осям, а кромки зачищены от заусенцев.

Монтаж трубопровода из пластмассовых труб можно производить методом сварки, склеивания или раструбных соединений.

Для стыковки труб методом сварки используют универсальную установку. Техника сварки пластмассовых труб проста: торцы труб очищают от загрязнений и окисной пленки, обезжиривают и оплавляют электронагревательным диском; затем диск убирают, а оплавленные концы труб соединяют под небольшим давлением и выдерживают в течение 20–30 секунд. Главный критерий прочности сварного соединения – быстрота проведения операции: промежуток времени между окончанием нагревания и соединением оплавленных концов свариваемых деталей не должен превышать 2–3 секунд. Сварные швы после остывания можно обработать напильниками.

Если нужно сварить раструбные трубы (или фасонные детали), то сварку производят следующим образом: после очистки и обезжиривания мест сварки на конце трубы без раструба снимают фаску под углом 30–45°, затем ее нагревают до оплавления и вставляют в раструб другой трубы (или фасонной детали) до упора, слегка припрессовывают и выдерживают под давлением 20–30 секунд.

При эксплуатации трубопровода из пластмассовых труб, смонтированного методом сварки, следует учитывать, что прочность соединений в стыковых швах на 10 % ниже, чем прочность самих труб. С повышением температуры труб прочность швов снижается (так, при нагревании трубы до 80 °C, прочность стыка составляет всего 20 % от прочности основного материала).

Склейке поддаются только трубы из поливинилхлорида. Для склеивания можно использовать один из следующих составов клея (в весовых частях):

– смесь перхлорвиниловой смолы (14–16 в. ч.) и метиленхлорида (86–84 в. ч.);

– смесь перхлорвиниловой смолы (14–16 в. ч.), метиленхлорида (76–72 в. ч.) и циклогексанона (10–12 в. ч.). Этот состав применяется для склеивания труб больших диаметров (более 100 мм).

Данные клеевые смеси летучи, поэтому для получения прочной склейки рекомендуется использовать свежеприготовленную смесь (не позднее 4 часов с момента приготовления).

Перед процессом склеивания концы труб следует должным образом подготовить: место соединения очистить от загрязнения, наружную поверхность ровного конца трубы и внутреннюю поверхность раструба зачистить шлифовальной шкуркой и обезжирить метиленхлоридом. Клей на подготовленные поверхности наносят равномерным тонким слоем: на внутреннюю поверхность раструба – на 1/3 его длины (расположенную в глубине), на наружную поверхность ровного (калиброванного) конца трубы – на всю длину калиброванной поверхности. Затем калиброванный конец трубы вводят в раструб до упора, слегка припрессовывают соединение и выдерживают под давлением в течение 5 минут. Склеенные таким образом узлы трубопровода можно использовать для дальнейшего монтажа через 2 часа.

И все же наиболее прочное соединение пластмассовых труб при монтаже системы канализации получают путем раструбного соединения с применением уплотнительных резиновых колец. Непроницаемость такого соединения достигается за счет упругости резинового кольца, сжатого между стенками раструба и ровным концом трубы.

Соединение пластмассовых частей канализационного трубопровода на раструбах производится в следующей последовательности:

– наружную поверхность ровного конца трубы, внутреннюю поверхность раструба, желобок для уплотнительного кольца и само кольцо очищают от загрязнения;

– резиновое кольцо вкладывают в желобок раструба;

– ровный конец второй трубы смазывают мыльным раствором или глицерином и вращательными движениями вводят в раструб до упора;

– проверяют наличие уплотнительного кольца в желобке, для чего проворачивают одну из деталей соединения вокруг оси: относительно легкое движение трубы означает, что кольцо находится на месте, в желобке; если же деталь проворачивается с трудом, значит, кольцо из желобка выпало, в этом случае соединение размыкают и производят повторную сборку;

– для обеспечения неподвижности стыка и большей его герметичности зазор между внутренней поверхностью раструба и наружной поверхностью ровного конца трубы заделывают цементным раствором на 1/3 глубины раструба.

Для соединения пластмассовых сифонов санитарно-технического оборудования с системой канализации применяют резиновые переходные детали; для подсоединения чугунных фасонных деталей к системе канализации из пластмассовых труб используют полиэтиленовые патрубки с раструбом на одном конце (рис. 74).

Вполне возможно, что при сооружении канализационного трубопровода из пластмассовых труб потребуется сформовать раструб, произвести изгиб трубы или изготовить гнутые детали. В преддверии всех этих операций трубы в месте предполагаемой деформации следует размягчить в нагретом глицерине: температура глицерина для размягчения труб из ЛИП должна быть 105 +/–5 °C, для труб из ПВХ – 135 +/–5 °C, для труб из ПП – 165 +/–5 °C. Трубу помещают в ванну с нагретым глицерином на несколько секунд (в зависимости от толщины стенок труб), после чего формуют раструбы (холодный конец трубы зажимают в тисках, а в нагретый (размягченный) вставляют оправку, подогретую до температуры около 100 °C) или производят изгиб труб.

Изгиб пластмассовых труб и изготовление гнутых деталей производят на трубогибочных станках. В зависимости от отношения толщины стенок трубы к ее наружному диаметру, а также от радиуса изгиба гибку труб нужно производить с наполнителем или без него.

Без наполнителя можно гнуть трубы, если соблюдены следующие условия:

– отношение толщины стенки трубы к ее наружному диаметру – не менее 0,06;

– радиус изгиба по оси трубы составляет от 3,5 до 4 величин наружного диаметра трубы.

Если труба и нужный изгиб не соответствуют вышеназванным условиям, то в трубу перед операцией изгиба вставляют наполнитель: резиновый жгут, гибкий металлический шланг или резиновый шланг, заполненный песком.

Диаметр гибочного шаблона должен быть равен наружному диаметру трубы. Пластмасса – материал относительно упругий, поэтому если нужно получить изгиб, например, в 90°, то трубы следует перегибать на 6–10°.