Реже вместо стяжных болтов используют скрутки из проволоки 3–4 мм, которые устанавливают в отверстия, заранее просверленные в щитах опалубки, в тех же местах, что и для стяжных болтов.

Для получения ровной поверхности стен и легкости разборки опалубки ее внутренние поверхности белят известковым молоком либо обертывают полиэтиленовой пленкой, кровельным пергамином, рубероидом или плотной бумагой, а стяжные болты смазывают машинным маслом или также обертывают.

В местах опирания балок перекрытия над проемами укладывают сборные железобетонные или выполняют монолитные железобетонные перемычки шириной 25 см. По остальной части стены в слой цементного раствора класса В3,5 (М50) толщиной 30 мм укладывают арматурные стержни диаметром 8-10 мм из расчета один стержень на 10 см толщины стены и заводят их за грань проема на 2530 см. Концы стержней заканчивают лапками высотой 8-10 см, направленными вверх.

Иногда за наружной стеной опалубки укладывают кирпичную облицовку шириной в полкирпича для будущей монолитной стены. Чтобы связать бетон с кладкой, через каждые пять рядов в полкирпича укладывают тычковый ряд в полный кирпич. В этом случае сама облицовка может служить опалубкой, а щиты опалубки устанавливают лишь для внутренней стороны стены.

Следует учитывать, что шлакобетонные стены при твердении дают значительную усадку, сокращаясь по высоте. Для минимизации усадки и возникающих трещин по периметру садового дома выполняют обвязку из проволоки диаметром 4–6 мм из расчета 3–4 прутка на толщину стены, расположенных в слое цементного раствора класса В3,5 (М50) толщиной 30 мм. Обвязки располагают ниже уровня оконных проемов, над оконными и дверными проемами и под балками чердачного перекрытия.

В последнее время шлакобетонные наружные стены садовых домов возводят с внутренними пустотами или вкладышами. В качестве пустотообразователей используют бумажные шарики диаметра 5-10 см, полиэтиленовые бутылки, пенопласт и др. Пустотность повышает теплозащитные качества стен, сокращает расход шлакобетонной смеси. Однако, учитывая, что пустоты и вкладыши уменьшают несущую способность стен, их не следует устраивать в углах, при пересечении наружных стен с внутренними, в местах оконных и дверных проемов ближе чем на 0,4–0,5 м от внутреннего угла стены или грани проема, а также ближе чем на 10 см к вертикальной плоскости стены и 10–15 см друг к другу.

Для приготовления шлакобетона отмеривают крупный и мелкий заранее увлажненный шлак, насыпают в ящик, перемешивают, добавляют необходимое количество цемента, снова равномерно перемешивают, добавляют воду из расчета 80–90 л на 1 м3 и тщательно перемешивают до получения однородной массы консистенции слегка увлажненной почвы. Далее постепенно добавляют воду: общий ее расход на 1 м шлакобетона – 250–300 литров.

Для повышения прочности шлакобетона за 3–4 часа до приготовления бетонной смеси шлак необходимо увлажнить. Для этого отмеривают необходимое его количество в ящик размером 1х2 м, высотой 30–40 см и днищем, обитым листовой сталью. Слой шлака в ящике не должен быть более 20–30 см. Затем поливают его водой из ведра и перемешивают металлическими граблями до равномерного увлажнения. При этом на 1 м3 шлака расходуют около 80 л воды. Если шлак мокрый, то количество воды уменьшают.

При необходимости в смесь шлака с цементом добавляют гашеную известь. Ее обычно смешивают с другой частью воды. Готовое известковое тесто вливают в смесь. Известь-пушонку непосредственно добавляют в смесь цемента с влажным шлаком.

Для более качественного шлакобетона и экономного расхода вяжущего шлак просеивают последовательно через сито с ячейками 40х40 мм, а затем 5х5 мм (крупная фракция) и 1х1 мм (мелкая фракция). Для приготовления шлакобетона обычно берут по объему 60–70 % крупного и 30–40 % мелкого шлака, а для внутренних стен до 20 % мелкого шлака можно заменить строительным песком.

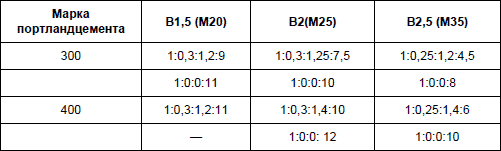

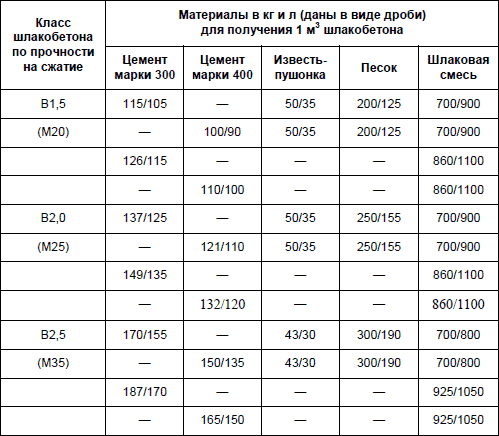

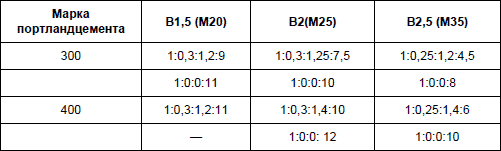

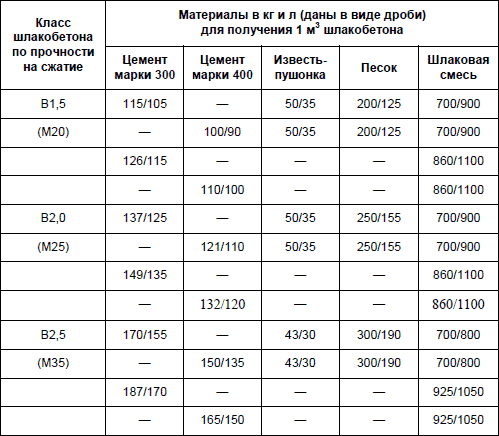

Составы шлакобетонной смеси по объему приведены в табл. 4.2, а ориентировочный расход материалов на 1 м3 шлакобетона – в табл. 4.3.

Готовую смесь, где в качестве вяжущего используют цемент, необходимо уложить в течение часа после приготовления.

Примечания.

Примечания.

1. Составы шлакобетонов установлены с учетом следующих показателей: объемная масса портландцемента принята 1100 кг/м3, известкового теста – 1400, песка – 1600 и шлака – 700-1000 кг/м3 (в зависимости от соотношения крупных и мелких фракций).

2. Ориентировочно на 1 м3 готовой смеси требуется 200–300 л воды в зависимости от влажности шлака. Консистенция шлакобетонной смеси должна быть подобна консистенции слегка увлажненной почвы.

3. Шлакобетон класса В1,5 и В2 применяют для наружных стен, а класса В2,5 – для внутренних несущих стен.

Обычно для получения шлакобетона в качестве вяжущих используют цемент и известь, а заполнителем являются топливные шлаки как наиболее доступные. Однако шлаки не должны иметь посторонних примесей: земли, глины, золы, несгоревших углей. Для этого их отсортировывают на ситах с ячейками 40х40, 5х5 и 1х1 мм.

Свежий шлак, как правило, содержит большое количество посторонних примесей, особенно золы, мелких кусков угля, а также извести, серы и магния. Чем больше в шлаке несгоревшего угля, тем он темнее. Для уменьшения доли посторонних примесей шлак проветривают и промывают водой.

Для строительства садового дома шлак завозят осенью или в начале зимы и складывают в кучу высотой до 2 м на площадке с небольшим уклоном для отвода воды. До наступления весны шлак успеет промыться. Если необходимо ускорить обработку шлака, его просеивают через сито с ячейками 10х10 мм, а затем в течение не менее месяца ежедневно обливают водой. Более крупные куски шлака разбивают металлической трамбовкой на стальном листе толщиной 2–4 мм.

Аналогично шлакобетонным сооружаются стены из керамзитобетона. Номинальная объемная масса этого материала – 1200 кг/м3.

Ремонт стен из газобетона

Часть II

Глава 5

Перекрытия по деревянным балкам

Для получения ровной поверхности стен и легкости разборки опалубки ее внутренние поверхности белят известковым молоком либо обертывают полиэтиленовой пленкой, кровельным пергамином, рубероидом или плотной бумагой, а стяжные болты смазывают машинным маслом или также обертывают.

В местах опирания балок перекрытия над проемами укладывают сборные железобетонные или выполняют монолитные железобетонные перемычки шириной 25 см. По остальной части стены в слой цементного раствора класса В3,5 (М50) толщиной 30 мм укладывают арматурные стержни диаметром 8-10 мм из расчета один стержень на 10 см толщины стены и заводят их за грань проема на 2530 см. Концы стержней заканчивают лапками высотой 8-10 см, направленными вверх.

Иногда за наружной стеной опалубки укладывают кирпичную облицовку шириной в полкирпича для будущей монолитной стены. Чтобы связать бетон с кладкой, через каждые пять рядов в полкирпича укладывают тычковый ряд в полный кирпич. В этом случае сама облицовка может служить опалубкой, а щиты опалубки устанавливают лишь для внутренней стороны стены.

Следует учитывать, что шлакобетонные стены при твердении дают значительную усадку, сокращаясь по высоте. Для минимизации усадки и возникающих трещин по периметру садового дома выполняют обвязку из проволоки диаметром 4–6 мм из расчета 3–4 прутка на толщину стены, расположенных в слое цементного раствора класса В3,5 (М50) толщиной 30 мм. Обвязки располагают ниже уровня оконных проемов, над оконными и дверными проемами и под балками чердачного перекрытия.

В последнее время шлакобетонные наружные стены садовых домов возводят с внутренними пустотами или вкладышами. В качестве пустотообразователей используют бумажные шарики диаметра 5-10 см, полиэтиленовые бутылки, пенопласт и др. Пустотность повышает теплозащитные качества стен, сокращает расход шлакобетонной смеси. Однако, учитывая, что пустоты и вкладыши уменьшают несущую способность стен, их не следует устраивать в углах, при пересечении наружных стен с внутренними, в местах оконных и дверных проемов ближе чем на 0,4–0,5 м от внутреннего угла стены или грани проема, а также ближе чем на 10 см к вертикальной плоскости стены и 10–15 см друг к другу.

Для приготовления шлакобетона отмеривают крупный и мелкий заранее увлажненный шлак, насыпают в ящик, перемешивают, добавляют необходимое количество цемента, снова равномерно перемешивают, добавляют воду из расчета 80–90 л на 1 м3 и тщательно перемешивают до получения однородной массы консистенции слегка увлажненной почвы. Далее постепенно добавляют воду: общий ее расход на 1 м шлакобетона – 250–300 литров.

Для повышения прочности шлакобетона за 3–4 часа до приготовления бетонной смеси шлак необходимо увлажнить. Для этого отмеривают необходимое его количество в ящик размером 1х2 м, высотой 30–40 см и днищем, обитым листовой сталью. Слой шлака в ящике не должен быть более 20–30 см. Затем поливают его водой из ведра и перемешивают металлическими граблями до равномерного увлажнения. При этом на 1 м3 шлака расходуют около 80 л воды. Если шлак мокрый, то количество воды уменьшают.

При необходимости в смесь шлака с цементом добавляют гашеную известь. Ее обычно смешивают с другой частью воды. Готовое известковое тесто вливают в смесь. Известь-пушонку непосредственно добавляют в смесь цемента с влажным шлаком.

Для более качественного шлакобетона и экономного расхода вяжущего шлак просеивают последовательно через сито с ячейками 40х40 мм, а затем 5х5 мм (крупная фракция) и 1х1 мм (мелкая фракция). Для приготовления шлакобетона обычно берут по объему 60–70 % крупного и 30–40 % мелкого шлака, а для внутренних стен до 20 % мелкого шлака можно заменить строительным песком.

Составы шлакобетонной смеси по объему приведены в табл. 4.2, а ориентировочный расход материалов на 1 м3 шлакобетона – в табл. 4.3.

Готовую смесь, где в качестве вяжущего используют цемент, необходимо уложить в течение часа после приготовления.

Таблица 4.2. Состав шлакобетонов по объему (цемент: известковое тесто: песок: шлаковая смесь) в классах (марках) шлакобетона по прочности на сжатие, МПа (кгс/см2)

1. Составы шлакобетонов установлены с учетом следующих показателей: объемная масса портландцемента принята 1100 кг/м3, известкового теста – 1400, песка – 1600 и шлака – 700-1000 кг/м3 (в зависимости от соотношения крупных и мелких фракций).

2. Ориентировочно на 1 м3 готовой смеси требуется 200–300 л воды в зависимости от влажности шлака. Консистенция шлакобетонной смеси должна быть подобна консистенции слегка увлажненной почвы.

3. Шлакобетон класса В1,5 и В2 применяют для наружных стен, а класса В2,5 – для внутренних несущих стен.

Обычно для получения шлакобетона в качестве вяжущих используют цемент и известь, а заполнителем являются топливные шлаки как наиболее доступные. Однако шлаки не должны иметь посторонних примесей: земли, глины, золы, несгоревших углей. Для этого их отсортировывают на ситах с ячейками 40х40, 5х5 и 1х1 мм.

Свежий шлак, как правило, содержит большое количество посторонних примесей, особенно золы, мелких кусков угля, а также извести, серы и магния. Чем больше в шлаке несгоревшего угля, тем он темнее. Для уменьшения доли посторонних примесей шлак проветривают и промывают водой.

Для строительства садового дома шлак завозят осенью или в начале зимы и складывают в кучу высотой до 2 м на площадке с небольшим уклоном для отвода воды. До наступления весны шлак успеет промыться. Если необходимо ускорить обработку шлака, его просеивают через сито с ячейками 10х10 мм, а затем в течение не менее месяца ежедневно обливают водой. Более крупные куски шлака разбивают металлической трамбовкой на стальном листе толщиной 2–4 мм.

Аналогично шлакобетонным сооружаются стены из керамзитобетона. Номинальная объемная масса этого материала – 1200 кг/м3.

Таблица 4.3. Ориентировочный расход материалов на 1 м3 шлакобетона

Ремонт стен из газобетона

Ремонт наружных поверхностей стен из газобетона выполняют в определенной последовательности:

• очищают поверхность стен от бухтящего или разрушающегося слоя газобетона;

• обеспыливают поверхности ремонтируемых участков, обильно смочив их водой;

• огрунтовывают поверхности дисперсией ПВА (50 %-ной) или латексом СКС-65ГП, разведенным водой в соотношении 1:3 (по объему), или смачивают водой;

• производят ремонт поврежденных участков в соответствии с видом и размером разрушений.

При отдельных (единичных) трещинах раскрытием более 0,4 мм ремонт производят обычным плотным раствором любого состава (табл. 4.4). До начала заделки трещины необходимо расшить до 515 мм.

Заделку отдельных выбоин и сколов рекомендуется выполнять раствором любого состава (см. табл. 4.4) с добавлением мелкого щебня из газобетона.

Ремонт разрушенного поверхностного слоя на глубину до 10 мм производят поризованным раствором состава № 1, 2 или 3 (см. табл. 4.4) путем оштукатуривания без уплотнения, затирки или железнения, чтобы не нарушить пористую структуру раствора.

При разрушениях на глубину до 20 мм на очищенную и огрунтованную поверхность наносят раствор любого состава (см. табл. 4.4) с добавлением мелкого щебня из газобетона.

После очистки разрушенной поверхности на нее наносят бороздки или насечки. Лицевую поверхность раствора не уплотняют, не затирают и не железнят. В том случае, если ремонтируются участки небольшие по площади (до 0,5 м2), но с глубокими повреждениями (до 20 мм глубиной), рекомендуется пользоваться передвижным щитом, изготовленным из водостойкой фанеры или кровельной стали. Щит прижимается к нижней части разрушенного участка и постепенно, по мере нанесения растворной смеси, поднимается вверх, придерживая нанесенную смесь от сползания.

После того, как выемка полностью заполнена смесью, щит крепят шурупами к стене на 2–3 часа.

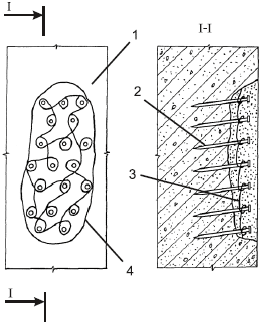

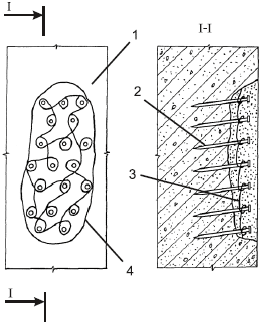

При разрушении ячеистого бетона на глубину от 20 до 50 мм на площади до 0,5 м2 в очищенную от разрушений и огрунтованную часть стены в шахматном порядке на расстоянии 150–200 мм один от другого с наклоном 75–85° к вертикальной плоскости вбивают оцинкованные гвозди длиной 150–200 мм и диаметром 5 мм так, чтобы крайний ряд отстоял от кромки не менее 100 мм. Гвозди должны быть углублены в не разрушенную часть бетона не менее, чем на 100 мм, а шляпка гвоздя отстоять от наружной поверхности не менее, чем на 10 мм. Далее на гвозди навивают алюминиевую проволоку (рис. 4.32) и наносят один из растворов, составы которых указаны в табл. 4.4, с добавлением мелкого щебня из газобетона.

При разрушении ячеистого бетона на глубину от 20 до 50 мм на площади до 0,5 м2 в очищенную от разрушений и огрунтованную часть стены в шахматном порядке на расстоянии 150–200 мм один от другого с наклоном 75–85° к вертикальной плоскости вбивают оцинкованные гвозди длиной 150–200 мм и диаметром 5 мм так, чтобы крайний ряд отстоял от кромки не менее 100 мм. Гвозди должны быть углублены в не разрушенную часть бетона не менее, чем на 100 мм, а шляпка гвоздя отстоять от наружной поверхности не менее, чем на 10 мм. Далее на гвозди навивают алюминиевую проволоку (рис. 4.32) и наносят один из растворов, составы которых указаны в табл. 4.4, с добавлением мелкого щебня из газобетона.

Рис. 4.32. Схема ремонта панели из ячеистого бетона с глубиной разрушения от 20 до 50 мм и площадью до 0,5 м2: 1 – панель; 2 – гвозди; 3 – металлическая проволока; 4 – контур разрушения

Рис. 4.32. Схема ремонта панели из ячеистого бетона с глубиной разрушения от 20 до 50 мм и площадью до 0,5 м2: 1 – панель; 2 – гвозди; 3 – металлическая проволока; 4 – контур разрушения

Во избежание растрескивания поверхность затвердевшего раствора следует увлажнять водой каждые 4 часа в течение 2 суток.

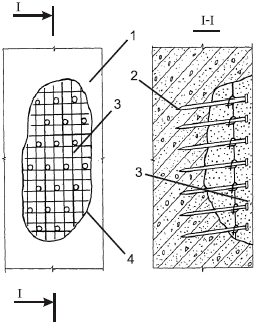

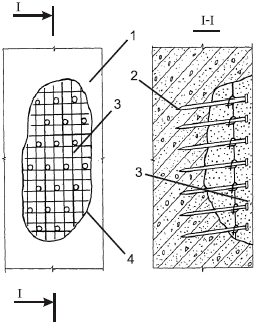

При разрушениях на глубину свыше 50 мм и площадью более 0,5 м2 на вбитые в ремонтируемую часть панели гвозди надевают полотна металлической сетки (рис. 4.33), общая площадь которой соответствует площади ремонтируемого участка. Затем на обеспыленный, огрунтованный и заармированный участок наносят раствор (см. табл. 4.4) с добавлением мелкого щебня из газобетона.

Рис. 4.33. Схема ремонта панели из ячеистого бетона с глубиной разрушения свыше 50 мм и площадью более 0,5 м2: 1 – панель; 2 – гвозди; 3 – металлическая сетка; 4 – контур разрушения

Рис. 4.33. Схема ремонта панели из ячеистого бетона с глубиной разрушения свыше 50 мм и площадью более 0,5 м2: 1 – панель; 2 – гвозди; 3 – металлическая сетка; 4 – контур разрушения

Поверхность затвердевшего раствора в первые двое суток также следует увлажнять водой через каждые 4 часа.

При глубоких выколах и разрушениях стен (более 30 мм) основное пространство в глубине должно заполняться раствором с включением крупных кусков ячеистого бетона той же плотности, что и бетон стены, а поверхностный слой толщиной 10–15 мм выполняется из плотного раствора.

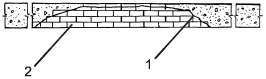

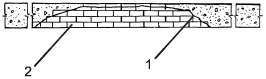

Повреждения больших и глубоких участков рекомендуется устранять заполнением их кладкой из мелких газобетонных элементов (рис. 4.34).

Рис. 4.34. Схема ремонта повреждений способом кладки из мелких ячеистобетонных элементов: 1 – кладка из мелких газобетонных элементов; 2 – контур разрушения

Рис. 4.34. Схема ремонта повреждений способом кладки из мелких ячеистобетонных элементов: 1 – кладка из мелких газобетонных элементов; 2 – контур разрушения

Последовательность выполнения работ:

• расчистить поврежденные участки;

• заготовить штучные элементы необходимых размеров;

• заложить поврежденные места заготовленными элементами правильной формы или бесформенными кусками.

Элементы надлежащего размера получают раскалыванием или распиловкой мелких стеновых газобетонных блоков, плотность бетона которых не выше плотности бетона стен. Растворы для кладки применяют любого состава в соответствии с табл. 4.4.

• очищают поверхность стен от бухтящего или разрушающегося слоя газобетона;

• обеспыливают поверхности ремонтируемых участков, обильно смочив их водой;

• огрунтовывают поверхности дисперсией ПВА (50 %-ной) или латексом СКС-65ГП, разведенным водой в соотношении 1:3 (по объему), или смачивают водой;

• производят ремонт поврежденных участков в соответствии с видом и размером разрушений.

При отдельных (единичных) трещинах раскрытием более 0,4 мм ремонт производят обычным плотным раствором любого состава (табл. 4.4). До начала заделки трещины необходимо расшить до 515 мм.

Заделку отдельных выбоин и сколов рекомендуется выполнять раствором любого состава (см. табл. 4.4) с добавлением мелкого щебня из газобетона.

Ремонт разрушенного поверхностного слоя на глубину до 10 мм производят поризованным раствором состава № 1, 2 или 3 (см. табл. 4.4) путем оштукатуривания без уплотнения, затирки или железнения, чтобы не нарушить пористую структуру раствора.

При разрушениях на глубину до 20 мм на очищенную и огрунтованную поверхность наносят раствор любого состава (см. табл. 4.4) с добавлением мелкого щебня из газобетона.

После очистки разрушенной поверхности на нее наносят бороздки или насечки. Лицевую поверхность раствора не уплотняют, не затирают и не железнят. В том случае, если ремонтируются участки небольшие по площади (до 0,5 м2), но с глубокими повреждениями (до 20 мм глубиной), рекомендуется пользоваться передвижным щитом, изготовленным из водостойкой фанеры или кровельной стали. Щит прижимается к нижней части разрушенного участка и постепенно, по мере нанесения растворной смеси, поднимается вверх, придерживая нанесенную смесь от сползания.

После того, как выемка полностью заполнена смесью, щит крепят шурупами к стене на 2–3 часа.

Таблица 4.4. Составы растворов и их назначение

Во избежание растрескивания поверхность затвердевшего раствора следует увлажнять водой каждые 4 часа в течение 2 суток.

При разрушениях на глубину свыше 50 мм и площадью более 0,5 м2 на вбитые в ремонтируемую часть панели гвозди надевают полотна металлической сетки (рис. 4.33), общая площадь которой соответствует площади ремонтируемого участка. Затем на обеспыленный, огрунтованный и заармированный участок наносят раствор (см. табл. 4.4) с добавлением мелкого щебня из газобетона.

Поверхность затвердевшего раствора в первые двое суток также следует увлажнять водой через каждые 4 часа.

При глубоких выколах и разрушениях стен (более 30 мм) основное пространство в глубине должно заполняться раствором с включением крупных кусков ячеистого бетона той же плотности, что и бетон стены, а поверхностный слой толщиной 10–15 мм выполняется из плотного раствора.

Повреждения больших и глубоких участков рекомендуется устранять заполнением их кладкой из мелких газобетонных элементов (рис. 4.34).

Последовательность выполнения работ:

• расчистить поврежденные участки;

• заготовить штучные элементы необходимых размеров;

• заложить поврежденные места заготовленными элементами правильной формы или бесформенными кусками.

Элементы надлежащего размера получают раскалыванием или распиловкой мелких стеновых газобетонных блоков, плотность бетона которых не выше плотности бетона стен. Растворы для кладки применяют любого состава в соответствии с табл. 4.4.

Часть II

Глава 5

Ремонт и усиление межэтажных и чердачных перекрытий

Перекрытия по деревянным балкам

В загородных домах различают межэтажные, чердачные и цокольные перекрытия.

Чердачное перекрытие, отделяющее отапливаемое помещение от холодного, должно иметь слой утеплителя и под ним слой пароизоляции.

В цокольное перекрытие также укладывают слой утеплителя и слой пароизоляции, который располагают над утеплителем. В дачных домах, где не предусмотрено цокольное перекрытие, полы выполняют на подсыпке по грунту.

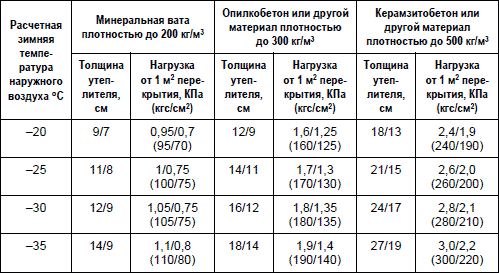

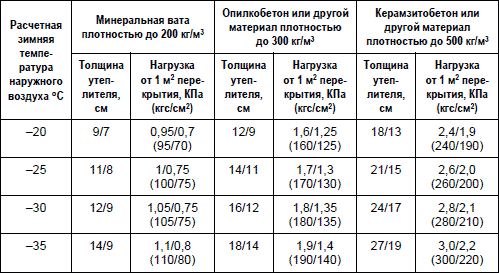

Несущими элементами всех балочных перекрытий являются деревянные балки прямоугольного сечения высотой 140–240 мм и шириной 50-160 мм, уложенные через 0,6; 0,8; 1 м. Сечение их всякий раз зависит от нагрузки, подшивки (наката) с засыпкой и дощатого пола, настеленного по лагам как непосредственно по балкам (табл. 5.1).

Примечание. В числителе даны показатели для цокольного перекрытая, в знаменателе – для чердачного.

Примечание. В числителе даны показатели для цокольного перекрытая, в знаменателе – для чердачного.

В чердачных перекрытиях (рис. 5.1) по деревянному накату (подшивке) устраивают засыпку из различных утеплителей. Подшивку из досок толщиной 20–25 мм крепят гвоздями, забиваемыми под углом. На накат или подшивку из досок расстилают полиэтиленовую пленку, мембрану или наносят глинопесчаную смазку. Для обеспечения звуко– и теплоизоляции устраивают рыхлую засыпку (песок, шлак) либо укладывают минераловатные плиты.

Чердачное перекрытие, отделяющее отапливаемое помещение от холодного, должно иметь слой утеплителя и под ним слой пароизоляции.

В цокольное перекрытие также укладывают слой утеплителя и слой пароизоляции, который располагают над утеплителем. В дачных домах, где не предусмотрено цокольное перекрытие, полы выполняют на подсыпке по грунту.

Несущими элементами всех балочных перекрытий являются деревянные балки прямоугольного сечения высотой 140–240 мм и шириной 50-160 мм, уложенные через 0,6; 0,8; 1 м. Сечение их всякий раз зависит от нагрузки, подшивки (наката) с засыпкой и дощатого пола, настеленного по лагам как непосредственно по балкам (табл. 5.1).

Таблица 5.1. Толщина утеплителя и нагрузка от 1 м2 перекрытия

В чердачных перекрытиях (рис. 5.1) по деревянному накату (подшивке) устраивают засыпку из различных утеплителей. Подшивку из досок толщиной 20–25 мм крепят гвоздями, забиваемыми под углом. На накат или подшивку из досок расстилают полиэтиленовую пленку, мембрану или наносят глинопесчаную смазку. Для обеспечения звуко– и теплоизоляции устраивают рыхлую засыпку (песок, шлак) либо укладывают минераловатные плиты.

Конец бесплатного ознакомительного фрагмента