Страница:

Николай Владимирович Юдаев

Элеваторы, склады, зерносушилки

Введение

Дисциплина «Элеваторы, склады, зерносушилки» как самостоятельная сложилась в 30-е годы прошлого века. Первый учебник был написан основоположником этой дисциплины, доктором технических наук, профессором Д. В. Шумским.

В 1954 г. под редакцией доктора технических наук, профессора П. Н. Платонова было издано учебное пособие «Элеваторы и склады», которое переиздается до настоящего времени и является основным учебником для студентов вузов.

Технология хранения зерна разработана широко известным в нашей стране и за рубежом заслуженным деятелем науки РСФСР, доктором технических наук, профессором Л. А. Трисвятским, возглавляющим кафедру хранения и технологии сельскохозяйственных продуктов Московской сельскохозяйственной академии им. К. А. Тимирязева.

Целями изучения дисциплины являются усвоение технических проблем, возникающих перед хлебоприемными предприятиями, мельничными и портовыми элеваторами в процессе приема, послеуборочной обработки и хранения зерна, определение возможных путей решения данных проблем на современном уровне развития науки и техники, с учетом отечественного и зарубежного опыта.

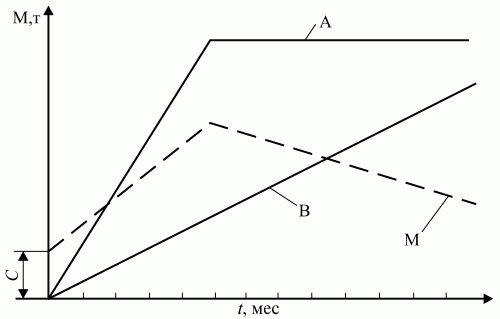

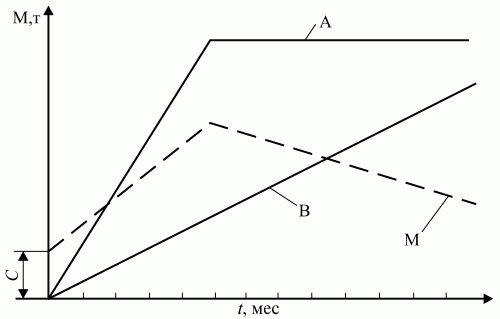

Необходимость зернохранения обусловлена сезонностью производства зерна и непрерывностью потребления (рис. В.1).

Зерно в процессе движения от поля до потребителя содержится некоторое время (от нескольких часов до нескольких лет) в различных зернохранилищах (рис. В.2).

Структура зернохранилищ России начала складываться еще во времена правления Ивана III (1462–1505 гг.), когда делались неоднократные попытки создать большие запасы зерна. Во всех городах были учреждены хлебные запасные магазины – житные дворы.

В царствование Петра I (при строительстве Санкт-Петербурга, создании регулярной армии и флота) организация продовольственного дела и хранение хлеба стали еще более важными проблемами. Поэтому в 1700 г. было создано центральное государственное управление – Провиантский указ.

Со второй половины XVIII в. и до середины XIX в. опыт хранения зерна изучался и накапливался в основном военными специалистами и Вольным экономическим обществом. В 1847 г. в трудах общества было опубликовано много статей с проектами зернохранилищ новых конструкций.

Рис. В.1. Изменение массы зерна: А – сбор урожая, В – потребление, С – остаток, М – масса зерна на складе.

Рис. В.1. Изменение массы зерна: А – сбор урожая, В – потребление, С – остаток, М – масса зерна на складе.

Рис. В.2. Схема зернопотока.

Рис. В.2. Схема зернопотока.

В 1887 г. на мельнице Башкировых в Нижнем Новгороде построили первое в России зернохранилище вместимостью 360 000 пудов (5760 т).

В период промышленного подъема и интенсивного развития железнодорожного транспорта (90-е годы) железнодорожные компании возвели вблизи железных дорог и портов 75 элеваторов вместимостью 27 млн пудов (при сборе зерна 80 млн пудов).

В связи с необходимостью подготовки больших партий высококачественного зерна на экспорт для увеличения валютных поступлений, строительство элеваторов и руководство их работой с 1911 г. было поручено Государственному банку. Последний за 6 лет сумел построить 47 элеваторов и начал строительство еще 20. Эти элеваторы с надписью на фасаде рабочего здания «ГОСБАНКЪ» до сих пор эксплуатируются в некоторых районах Саратовской области (Аркадакский, Советский).

До 1917 г. в России имелось около 150 элеваторов, 800 механизированных хранилищ общественного пользования и 400 частных складов. В крестьянских хозяйствах были обустроены: гумна – площадки для хранения сжатого хлеба, риги – места для сушки снопов и молотьбы, амбары – специальные строения для хранения зерна, муки и т. п.

В наше время поток зерна также попадает из-за недостаточной вместимости зернохранилищ во временные хранилища – бунты, под навесы. Хранение зерна здесь всегда сопряжено с трудностями по защите от дождя.

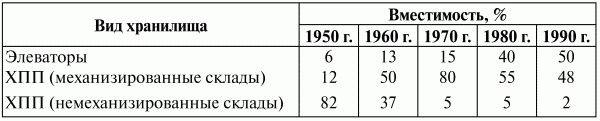

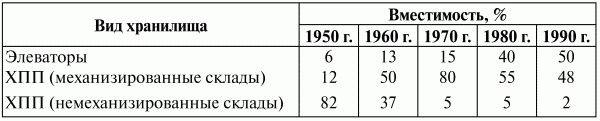

После уборки и доведения до нормы по влажности, температуре и содержанию примесей некоторую часть зерна (например, 60 % в 1962 г.) закладывают на хранение в склады хозяйств (фуражное и, реже, продовольственное зерно), другую часть перевозят на заготовительные зернохранилища. В нашей стране заготовительные зернохранилища называются элеваторами и хлебоприемными предприятиями (ХПП) (табл. В.1).

Элеватор – это зернохранилище, на котором основным производственным объектом является собственно элеватор-транспортер. Хлебоприемное предприятие (ХПП) – зерновые склады без транспортера.

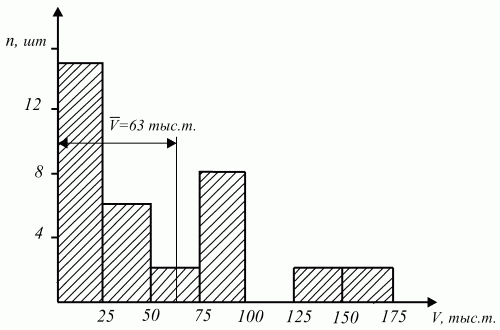

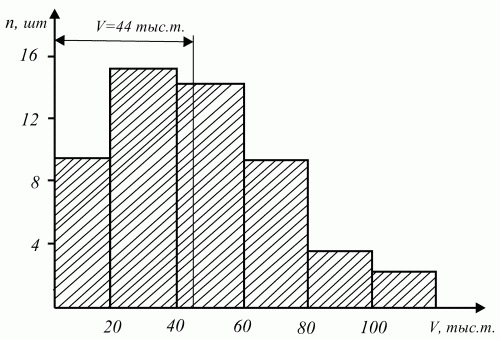

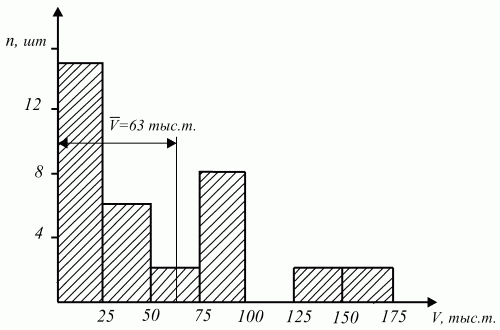

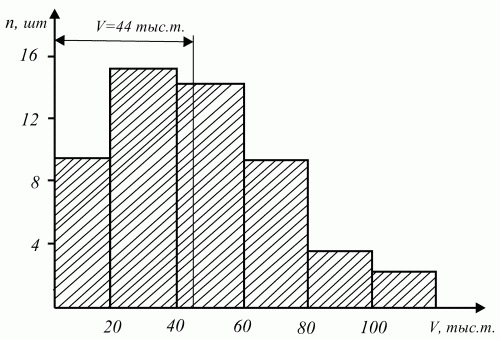

Соотношение элеваторов и соотношение элеваторной и складской вместимости в среднем по России составляет 1: 1 (рис. В.3, В.4).

Соотношение элеваторов и соотношение элеваторной и складской вместимости в среднем по России составляет 1: 1 (рис. В.3, В.4).

Определенная часть зерна направляется на перевалочные элеваторы, предназначенные для приема и перевалки зерна с одного транспорта на другой (например, с железнодорожного на водный транспорт и наоборот). Наличие перевалочных элеваторов позволяет использовать самый дешевый вид транспорта – водный.

Рис. В.3. Средняя вместимость элеваторов по России.

Рис. В.3. Средняя вместимость элеваторов по России.

Рис. В.4. Средняя вместимость складов по России.

Рис. В.4. Средняя вместимость складов по России.

Производственные элеваторы предназначены для подготовки зерновой массы необходимых кондиций (муки, комбикормов, крупы). Оперативные запасы на таких элеваторах рассчитаны на 3–6 месяцев.

Хлебные (фондовые) базы (раньше назывались госхранилища) служат для обработки и длительного (до 6 лет) хранения зерна на случаи стихийных бедствий, неурожаев.

Естественно, что зерно, в зависимости от состояния, вида и потребности, может быть отправлено с перевалочного элеватора на производственный или фондовый, а с фондового – на заготовительный и т. п.

Отличительная черта построения элеваторно-складской сети в нашей стране – совмещение функций различных зернохранилищ.

Сравнивая нашу структуру зернохранилищ с элеваторно-складским хозяйством США и Канады, можно отметить следующее. На долю заготовительных, хлебоприемных элеваторов (их называют местными) в США приходится 38 %, в Канаде – 56 % при средней вместимости всего 1000 т.

Местный элеватор (первое звено) используется для хранения зерна, убранного с окружающих ферм, для распределения на местные мукомольные предприятия и в более крупные регионы. Обычно зерно на местных элеваторах хранится от 15 до 60 дней.

Специальной системой квот правительство Канады регулирует поступление зерна от фермеров на элеваторы и «растягивает» его на весь год. Квота – предельное количество зерна (по культурам), которое должен продать производитель с 1 акра посевной площади.

В среднем каждый местный элеватор Канады обслуживает 80 фермеров.

Второе звено элеваторной сети этих стран – региональные (терминальные) элеваторы. Терминальные элеваторы Канады принимают зерно от местных элеваторов, готовят крупные однородные партии зерна и отгружают его внешним и внутренним потребителям. Вместимость 70 терминальных элеваторов Канады колеблется от 40 до 380 тыс. т.

Третье звено – мельничные (производственные) элеваторы. В Канаде таких около 20, их вместимость от 2 до 37 тыс. т, то есть незначительная, их бесперебойно обеспечивают зерном поставщики – терминальные элеваторы.

В России заготовительные элеваторы различают по расположению относительно транспортных коммуникаций:

• линейные (пристанционные), в них хранится 85 % зерна вблизи железных дорог;

• пристанские (водные) – около 10 % зерна;

• глубинные, удаленные от железнодорожных и водных путей, но приближенные к хозяйствам (преимущественно на востоке страны) – около 5 % зерна.

В 1954 г. под редакцией доктора технических наук, профессора П. Н. Платонова было издано учебное пособие «Элеваторы и склады», которое переиздается до настоящего времени и является основным учебником для студентов вузов.

Технология хранения зерна разработана широко известным в нашей стране и за рубежом заслуженным деятелем науки РСФСР, доктором технических наук, профессором Л. А. Трисвятским, возглавляющим кафедру хранения и технологии сельскохозяйственных продуктов Московской сельскохозяйственной академии им. К. А. Тимирязева.

Целями изучения дисциплины являются усвоение технических проблем, возникающих перед хлебоприемными предприятиями, мельничными и портовыми элеваторами в процессе приема, послеуборочной обработки и хранения зерна, определение возможных путей решения данных проблем на современном уровне развития науки и техники, с учетом отечественного и зарубежного опыта.

Необходимость зернохранения обусловлена сезонностью производства зерна и непрерывностью потребления (рис. В.1).

Зерно в процессе движения от поля до потребителя содержится некоторое время (от нескольких часов до нескольких лет) в различных зернохранилищах (рис. В.2).

Структура зернохранилищ России начала складываться еще во времена правления Ивана III (1462–1505 гг.), когда делались неоднократные попытки создать большие запасы зерна. Во всех городах были учреждены хлебные запасные магазины – житные дворы.

В царствование Петра I (при строительстве Санкт-Петербурга, создании регулярной армии и флота) организация продовольственного дела и хранение хлеба стали еще более важными проблемами. Поэтому в 1700 г. было создано центральное государственное управление – Провиантский указ.

Со второй половины XVIII в. и до середины XIX в. опыт хранения зерна изучался и накапливался в основном военными специалистами и Вольным экономическим обществом. В 1847 г. в трудах общества было опубликовано много статей с проектами зернохранилищ новых конструкций.

В 1887 г. на мельнице Башкировых в Нижнем Новгороде построили первое в России зернохранилище вместимостью 360 000 пудов (5760 т).

В период промышленного подъема и интенсивного развития железнодорожного транспорта (90-е годы) железнодорожные компании возвели вблизи железных дорог и портов 75 элеваторов вместимостью 27 млн пудов (при сборе зерна 80 млн пудов).

В связи с необходимостью подготовки больших партий высококачественного зерна на экспорт для увеличения валютных поступлений, строительство элеваторов и руководство их работой с 1911 г. было поручено Государственному банку. Последний за 6 лет сумел построить 47 элеваторов и начал строительство еще 20. Эти элеваторы с надписью на фасаде рабочего здания «ГОСБАНКЪ» до сих пор эксплуатируются в некоторых районах Саратовской области (Аркадакский, Советский).

До 1917 г. в России имелось около 150 элеваторов, 800 механизированных хранилищ общественного пользования и 400 частных складов. В крестьянских хозяйствах были обустроены: гумна – площадки для хранения сжатого хлеба, риги – места для сушки снопов и молотьбы, амбары – специальные строения для хранения зерна, муки и т. п.

В наше время поток зерна также попадает из-за недостаточной вместимости зернохранилищ во временные хранилища – бунты, под навесы. Хранение зерна здесь всегда сопряжено с трудностями по защите от дождя.

После уборки и доведения до нормы по влажности, температуре и содержанию примесей некоторую часть зерна (например, 60 % в 1962 г.) закладывают на хранение в склады хозяйств (фуражное и, реже, продовольственное зерно), другую часть перевозят на заготовительные зернохранилища. В нашей стране заготовительные зернохранилища называются элеваторами и хлебоприемными предприятиями (ХПП) (табл. В.1).

Элеватор – это зернохранилище, на котором основным производственным объектом является собственно элеватор-транспортер. Хлебоприемное предприятие (ХПП) – зерновые склады без транспортера.

Таблица. В.1. Соотношение элеваторной и складской вместимости в России в разные годы

Определенная часть зерна направляется на перевалочные элеваторы, предназначенные для приема и перевалки зерна с одного транспорта на другой (например, с железнодорожного на водный транспорт и наоборот). Наличие перевалочных элеваторов позволяет использовать самый дешевый вид транспорта – водный.

Производственные элеваторы предназначены для подготовки зерновой массы необходимых кондиций (муки, комбикормов, крупы). Оперативные запасы на таких элеваторах рассчитаны на 3–6 месяцев.

Хлебные (фондовые) базы (раньше назывались госхранилища) служат для обработки и длительного (до 6 лет) хранения зерна на случаи стихийных бедствий, неурожаев.

Естественно, что зерно, в зависимости от состояния, вида и потребности, может быть отправлено с перевалочного элеватора на производственный или фондовый, а с фондового – на заготовительный и т. п.

Отличительная черта построения элеваторно-складской сети в нашей стране – совмещение функций различных зернохранилищ.

Сравнивая нашу структуру зернохранилищ с элеваторно-складским хозяйством США и Канады, можно отметить следующее. На долю заготовительных, хлебоприемных элеваторов (их называют местными) в США приходится 38 %, в Канаде – 56 % при средней вместимости всего 1000 т.

Местный элеватор (первое звено) используется для хранения зерна, убранного с окружающих ферм, для распределения на местные мукомольные предприятия и в более крупные регионы. Обычно зерно на местных элеваторах хранится от 15 до 60 дней.

Специальной системой квот правительство Канады регулирует поступление зерна от фермеров на элеваторы и «растягивает» его на весь год. Квота – предельное количество зерна (по культурам), которое должен продать производитель с 1 акра посевной площади.

В среднем каждый местный элеватор Канады обслуживает 80 фермеров.

Второе звено элеваторной сети этих стран – региональные (терминальные) элеваторы. Терминальные элеваторы Канады принимают зерно от местных элеваторов, готовят крупные однородные партии зерна и отгружают его внешним и внутренним потребителям. Вместимость 70 терминальных элеваторов Канады колеблется от 40 до 380 тыс. т.

Третье звено – мельничные (производственные) элеваторы. В Канаде таких около 20, их вместимость от 2 до 37 тыс. т, то есть незначительная, их бесперебойно обеспечивают зерном поставщики – терминальные элеваторы.

В России заготовительные элеваторы различают по расположению относительно транспортных коммуникаций:

• линейные (пристанционные), в них хранится 85 % зерна вблизи железных дорог;

• пристанские (водные) – около 10 % зерна;

• глубинные, удаленные от железнодорожных и водных путей, но приближенные к хозяйствам (преимущественно на востоке страны) – около 5 % зерна.

Глава 1. Свойства зерна

1.1. Свойства зерновой массы как объекта хранения

Зерно – плод (семя) зерновых культур (злаковых растений), используемый для питания людей и в качестве корма для животных. Широкое распространение как наиболее важный источник пищи зерно получило вследствие ряда причин: 1) высокой пищевой ценности; 2) сохранности в течение длительного времени при соблюдении определенных условий; 3) относительно небольших затрат труда на выращивание злаковых растений на разных землях и в различных климатических зонах; 4) многостороннего использования, ограниченного только возможностями человека.

С хранением зерна связано много проблем, обусловленных тем, что каждое семя (зерновка) представляет собой живой организм, живую биологическую систему, способную погибнуть.

Кроме того, при существующих технологиях выращивания и уборки зерновых на хранение поступает не собственно зерно, а зерновая масса, включающая в себя кондиционное зерно (семена) злаковой культуры, зерно с механическими повреждениями, семена других культур и сорных растений, части стеблей растений, песок, пыль, частицы почвы, вредителей зерна. Обеспечить сохранность многокомпонентной зерновой массы гораздо сложнее, чем только зерновок.

Работа по получению качественной зерновой массы должна начинаться с подбора семян для будущего урожая. Зачастую элеваторы обеспечивают хорошими семенами те хозяйства, которые будут сдавать им урожай на хранение.

Качественный однородный посевной материал гарантирует дружный и одновременный рост растений, налив и созревание зерна. Однако семена имеют морфологические и физиологические различия не только вследствие разного местоположения в колосе, но и разных почвенных, климатических условий произрастания, применения неоднородных минеральных, органических удобрений, средств защиты растений и т. п.

Очевидно, что проще обеспечить хранение партий зерна, существенно не отличающихся по спелости, влажности, сорности, зараженности и прочим признакам. Деятельность по формированию однородной и качественной зерновой массы должна осуществляться в период выращивания урожая. Безусловно, такая работа в основном проводится хозяйствами, но и многие элеваторы, например, Канады, являясь лидерами торговых и промышленных фирм, продают фермерам одинаковые минеральные удобрения, химикаты, что позволяет тем выравнивать качественные показатели зерна.

Известно, что во время развития и созревания в поле зерна не одновременно проходят стадии восковой спелости (количество сухого вещества в нем максимальное, влажность – примерно 30 %), созревания (влажность снижается), полной спелости (при сухой погоде влажность снижается до 14 %). Безусловно, что одномоментно все зерна будут иметь различную спелость. Уборка урожая, особенно ее сроки, могут также увеличить изменчивость показателей зерновой массы.

Сразу после выделения зерна из колоса сложные биохимические процессы не прекращаются: идет дозревание семян. При благоприятных условиях дозревание продолжается в течение 1,5–2,0 месяцев.

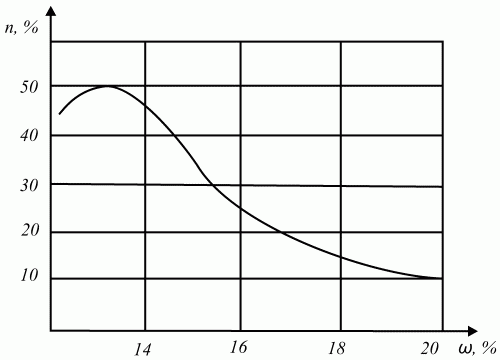

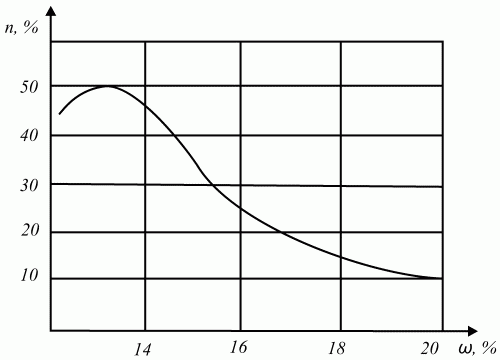

Кроме того, при обычных сроках уборки (несколько раньше полной спелости для уменьшения полевых потерь, просыпей зерна) зерно бывает разной влажности. Так, в партии пшеницы со средней влажностью 18 % влажность отдельных зерен составляет от 14 до 24 % (рис. 1.1).

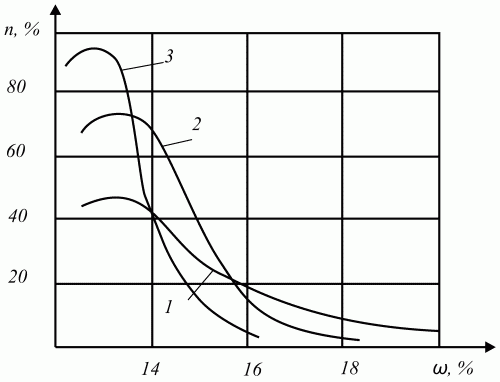

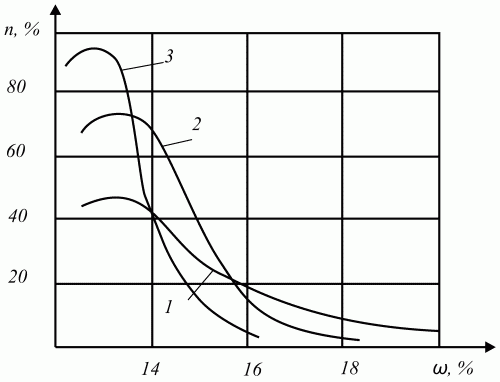

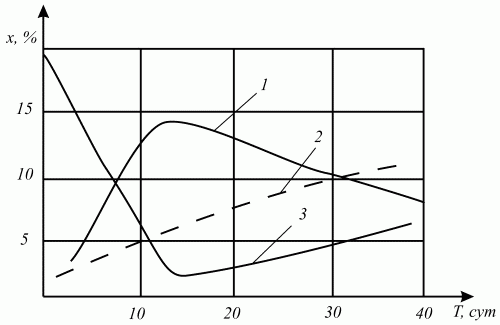

На влажность зерна влияет и время суток, в течение которого происходит обмолот (рис. 1.2).

Рис. 1.1. Влажность отдельных зерен ω в партии пшеницы.

Рис. 1.1. Влажность отдельных зерен ω в партии пшеницы.

Рис. 1.2. Изменение удельного веса зерен различной влажности ω в зависимости от времени обмолота: 1 – с 6 до 7 ч; 2 – с 9 до 10 ч; 3 – с 21 до 23 ч.

Рис. 1.2. Изменение удельного веса зерен различной влажности ω в зависимости от времени обмолота: 1 – с 6 до 7 ч; 2 – с 9 до 10 ч; 3 – с 21 до 23 ч.

В начальный период хранения, в силу законов сорбционного равновесия, сырые зерна теряют часть влаги, а более сухие приобретают ее. Такое перераспределение происходит в течение нескольких суток.

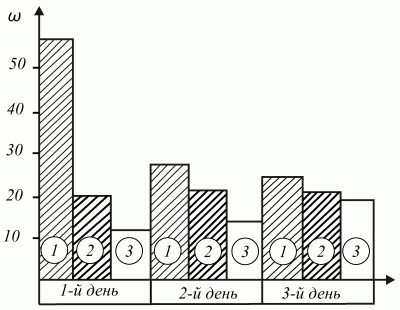

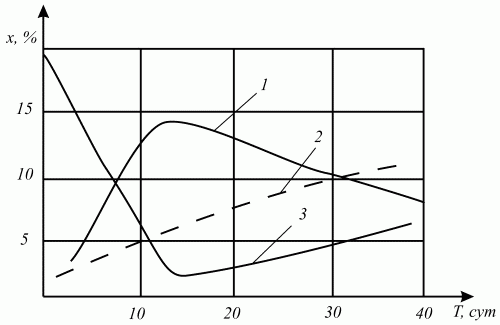

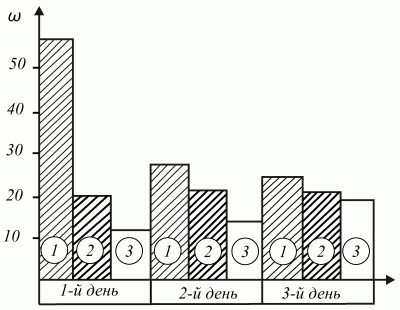

Помимо этого влага перераспределяется и от сорняков, стеблей растений к семенам зерновой культуры (рис. 1.3). Рисунок наглядно показывает, как важно удалить из зерновой массы семена сорных растений сразу же после уборки.

Рис. 1.3. Перераспределение влаги в зерновом ворохе: 1 – сорняки; 2 – стебли; 3 – зерно.

Рис. 1.3. Перераспределение влаги в зерновом ворохе: 1 – сорняки; 2 – стебли; 3 – зерно.

В зерновой массе после ее уборки при наличии влаги и тепла происходят сложные физиологические процессы – результат жизнедеятельности входящих в нее живых компонентов (зерна, семян сорняков, микроорганизмов, насекомых). Из-за неоднородности зернового вороха начальный период хранения является наиболее сложным по регулированию этих процессов.

Хранение должно, прежде всего, обеспечить жизнеспособность зерна, то есть свести к минимуму количественные потери, не снижая его качества.

По А. А. Трисвятскому, возможные потери зерна при хранении таковы:

• биологические – дыхание, прорастание зерна, развитие микроорганизмов, развитие насекомых и клещей, самосогревание, уничтожение грызунами, птицами;

• механические – травмы, распыл, просыпи.

Дыхание происходит на всей активной поверхности зерна, которая составляет 200–250 м2 на 1 г его массы и сопровождается потреблением кислорода из воздуха, уменьшением массы зерна за счет расходования углеводов, выделением диоксида углерода и тепла, увеличением влажности зерна.

Дыхание происходит на всей активной поверхности зерна, которая составляет 200–250 м2 на 1 г его массы и сопровождается потреблением кислорода из воздуха, уменьшением массы зерна за счет расходования углеводов, выделением диоксида углерода и тепла, увеличением влажности зерна.

Потери массы зерна – это естественная убыль, которая не может быть восполнена как при фотосинтезе в колосе зеленого растения. Данные о норме естественной убыли приведены в табл. 1.1.

Вполне очевидно, что для лучшего сохранения зерна следует уменьшить интенсивность дыхания, снизить жизнедеятельность и перевести зерновую массу в состояние анабиоза.

На интенсивность дыхания влияют влажность, температура, степень аэрации зерновой массы (вода, тепло, кислород).

На интенсивность дыхания влияют влажность, температура, степень аэрации зерновой массы (вода, тепло, кислород).

Характер изменения интенсивности дыхания от увеличения влажности, если принять интенсивность дыхания пшеницы равной единице при влажности 11–12 %, показан на рис. 1.4.

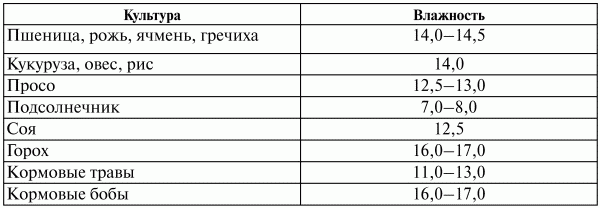

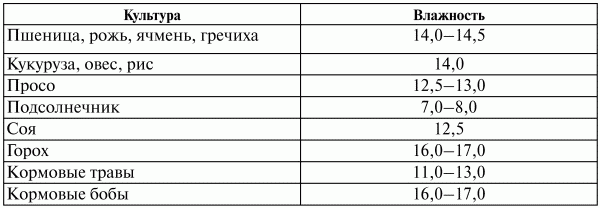

Влажность зерна, с которой резко увеличиваются физиологические, биохимические и микробиологические процессы и зерно становится нестойким при хранении, называют критической (табл. 1.2).

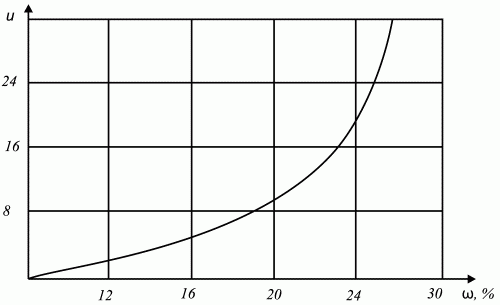

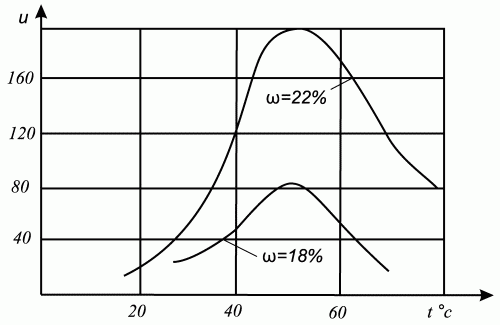

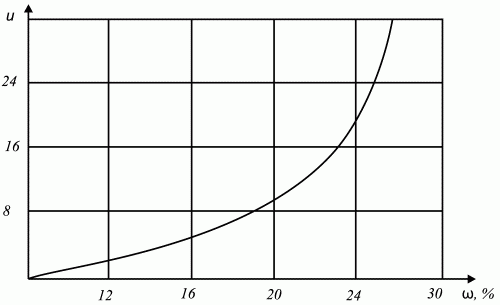

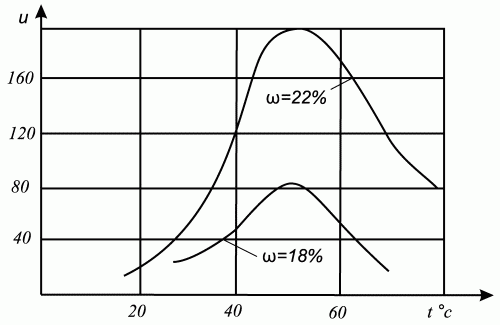

Влияние температуры на интенсивность дыхания показано на рис. 1.5: показатель интенсивности дыхания U – количество диоксида углерода, выделенного за 6 ч (мг/100 г абсолютно сухого вещества). При пониженных температурах (0–10 °C) интенсивность дыхания очень мала; низкая температура консервирует даже влажное и сырое зерно.

Рис. 1.4. Влияние влажности зерна на интенсивность дыхания.

Рис. 1.4. Влияние влажности зерна на интенсивность дыхания.

Высокая степень аэрации и усиленное вентилирование зерновой массы повышают интенсивность дыхания. При отсутствии кислорода, когда жизнедеятельность замирает или прекращается, зерновая масса сохраняет мукомольные, хлебопекарные качества, однако при этом теряется всхожесть.

Высокая степень аэрации и усиленное вентилирование зерновой массы повышают интенсивность дыхания. При отсутствии кислорода, когда жизнедеятельность замирает или прекращается, зерновая масса сохраняет мукомольные, хлебопекарные качества, однако при этом теряется всхожесть.

Зачастую неблагоприятные условия хранения возникают довольно легко. Зерно с влажностью менее критической помещают в закрытый металлический силос, где за счет дыхания зерна снижается содержание кислорода и накапливается диоксид углерода, что и обеспечивает самоконсервирование зерна (рис. 1.6).

Рис. 1.5. Влияние температуры на интенсивность дыхания зерна.

Рис. 1.5. Влияние температуры на интенсивность дыхания зерна.

Рис. 1.6. Изменение содержания газов в закрытом металлическом силосе: 1 – содержание СО2; 2 – утечка СО2; 3 – содержание О2.

Рис. 1.6. Изменение содержания газов в закрытом металлическом силосе: 1 – содержание СО2; 2 – утечка СО2; 3 – содержание О2.

Наиболее важными факторами, определяющими интенсивность жизнедеятельности микроорганизмов в зерновой массе, являются ее влажность, температура, степень аэрации (наличие кислорода), количество и состав примесей.

Минимальная влажность зерна и семян, при которой микробы могут развиваться, чуть больше (на 0,5–1,0 %) критической влажности.

Если влажность зерна выше критической, то при наличии других благоприятных условий, главным образом температуры, микроорганизмы в ней развиваются бурно, что сопровождается заметным изменением качества зерна. Пониженные температуры, задерживающие развитие многих микробов, позволяют в течение весьма длительного времени сохранить партии зерна, некондиционные по влажности. На основании многочисленных исследований можно считать, что температура, при которой заметно снижается жизнедеятельность микроорганизмов в зерновой массе, 8–10 °C. Основная масса микроорганизмов зерновой массы медленно развивается при температуре ниже 20 °C.

Отсутствие воздуха (кислорода) в зерновой массе способствует прекращению жизнедеятельности основного количества всех микроорганизмов и, наоборот, проветривание, перемешивание влажной массы, не сопровождающиеся охлаждением или снижением влажности, провоцируют развитие микроорганизмов.

Насыщенность зерновой массы микроорганизмами связана с концентрацией примесей в зерновой массе (табл. 1.3). Зерновая масса в целом принята за 100 %.

Своевременная очистка партий зерна от примесей перед хранением, а еще лучше при обмолоте, – необходимое и эффективное мероприятие, снижающее содержание микроорганизмов более чем на одну треть.

Своевременная очистка партий зерна от примесей перед хранением, а еще лучше при обмолоте, – необходимое и эффективное мероприятие, снижающее содержание микроорганизмов более чем на одну треть.

Государственные стандарты определяют зерно как зараженное при наличии даже одного живого представителя насекомых-вредителей. Наибольшее значение в борьбе с вредителями имеют профилактические меры, т. к. их применение исключает заражение зерна и продуктов его переработки, позволяет избежать ухудшения качества и потерь в массе. Истребительные меры применяют к зараженным объектам, они направлены на уничтожение насекомых и клещей различными способами и средствами.

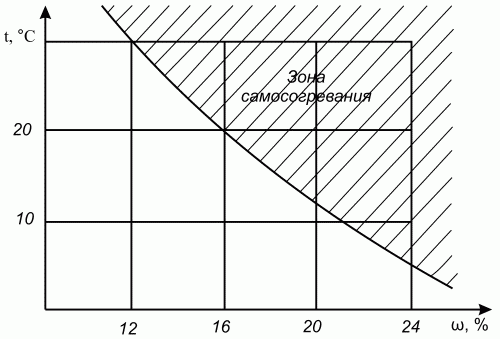

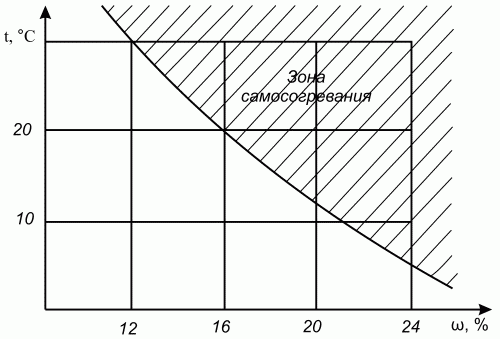

Борьба с самосогреванием зерна сводится в основном к мерам, предупреждающим его возникновение: ежедневному наблюдению за температурой свежеубранной зерновой массы в разных ее участках и слоях, очистке от примесей, сушке, охлаждению.

Рис. 1.7. Влияние температуры и влажности на самосогревание зерна.

Рис. 1.7. Влияние температуры и влажности на самосогревание зерна.

Если самосогревание все же происходит, его незамедлительно устраняют сушкой; перемешивание не столько охлаждает, сколько обогащает зерно кислородом и усиливает процесс самосогревания.

Таким образом, за счет регулирования влажности, температуры зерновой массы, состава воздуха межзернового пространства обеспечиваются три основных режима хранения: в сухом и охлажденном состоянии, с ограниченным доступом кислорода.

Оптимизация параметров состояния партий сухого, очищенного и охлажденного зерна, достаточная изоляция от внешних воздействий позволяют хранить зерно с минимальными потерями в силосах 2–3 года и на складах – 4–5 лет.

При хранении семян в сухом состоянии основное условие – поддержание влажности зерновой массы на 1–2 % меньше критической: тогда влага малодоступна для активной деятельности микроорганизмов.

Режим хранения зерна в охлажденном состоянии применяют при временной консервации влажного зерна на току; при стационарном длительном хранении его используют редко.

Для более надежного и долговременного хранения семян в сухом состоянии во избежание опасности заражения и повреждения зерна вредными насекомыми используют активное вентилирование зерновых насыпей атмосферным воздухом.

Для хранения фуражного зерна рекомендуется главным образом режим без доступа воздуха.

С хранением зерна связано много проблем, обусловленных тем, что каждое семя (зерновка) представляет собой живой организм, живую биологическую систему, способную погибнуть.

Кроме того, при существующих технологиях выращивания и уборки зерновых на хранение поступает не собственно зерно, а зерновая масса, включающая в себя кондиционное зерно (семена) злаковой культуры, зерно с механическими повреждениями, семена других культур и сорных растений, части стеблей растений, песок, пыль, частицы почвы, вредителей зерна. Обеспечить сохранность многокомпонентной зерновой массы гораздо сложнее, чем только зерновок.

Работа по получению качественной зерновой массы должна начинаться с подбора семян для будущего урожая. Зачастую элеваторы обеспечивают хорошими семенами те хозяйства, которые будут сдавать им урожай на хранение.

Качественный однородный посевной материал гарантирует дружный и одновременный рост растений, налив и созревание зерна. Однако семена имеют морфологические и физиологические различия не только вследствие разного местоположения в колосе, но и разных почвенных, климатических условий произрастания, применения неоднородных минеральных, органических удобрений, средств защиты растений и т. п.

Очевидно, что проще обеспечить хранение партий зерна, существенно не отличающихся по спелости, влажности, сорности, зараженности и прочим признакам. Деятельность по формированию однородной и качественной зерновой массы должна осуществляться в период выращивания урожая. Безусловно, такая работа в основном проводится хозяйствами, но и многие элеваторы, например, Канады, являясь лидерами торговых и промышленных фирм, продают фермерам одинаковые минеральные удобрения, химикаты, что позволяет тем выравнивать качественные показатели зерна.

Известно, что во время развития и созревания в поле зерна не одновременно проходят стадии восковой спелости (количество сухого вещества в нем максимальное, влажность – примерно 30 %), созревания (влажность снижается), полной спелости (при сухой погоде влажность снижается до 14 %). Безусловно, что одномоментно все зерна будут иметь различную спелость. Уборка урожая, особенно ее сроки, могут также увеличить изменчивость показателей зерновой массы.

Сразу после выделения зерна из колоса сложные биохимические процессы не прекращаются: идет дозревание семян. При благоприятных условиях дозревание продолжается в течение 1,5–2,0 месяцев.

Кроме того, при обычных сроках уборки (несколько раньше полной спелости для уменьшения полевых потерь, просыпей зерна) зерно бывает разной влажности. Так, в партии пшеницы со средней влажностью 18 % влажность отдельных зерен составляет от 14 до 24 % (рис. 1.1).

На влажность зерна влияет и время суток, в течение которого происходит обмолот (рис. 1.2).

В начальный период хранения, в силу законов сорбционного равновесия, сырые зерна теряют часть влаги, а более сухие приобретают ее. Такое перераспределение происходит в течение нескольких суток.

Помимо этого влага перераспределяется и от сорняков, стеблей растений к семенам зерновой культуры (рис. 1.3). Рисунок наглядно показывает, как важно удалить из зерновой массы семена сорных растений сразу же после уборки.

В зерновой массе после ее уборки при наличии влаги и тепла происходят сложные физиологические процессы – результат жизнедеятельности входящих в нее живых компонентов (зерна, семян сорняков, микроорганизмов, насекомых). Из-за неоднородности зернового вороха начальный период хранения является наиболее сложным по регулированию этих процессов.

Хранение должно, прежде всего, обеспечить жизнеспособность зерна, то есть свести к минимуму количественные потери, не снижая его качества.

По А. А. Трисвятскому, возможные потери зерна при хранении таковы:

• биологические – дыхание, прорастание зерна, развитие микроорганизмов, развитие насекомых и клещей, самосогревание, уничтожение грызунами, птицами;

• механические – травмы, распыл, просыпи.

Дыхание зерновой массы

Дыхание – это основной физиологический процесс обмена веществ, происходящий как при свободном доступе кислорода к зерну (аэробное дыхание), так и в условиях полного его отсутствия (анаэробное дыхание), описываемый уравнениями:

Потери массы зерна – это естественная убыль, которая не может быть восполнена как при фотосинтезе в колосе зеленого растения. Данные о норме естественной убыли приведены в табл. 1.1.

Вполне очевидно, что для лучшего сохранения зерна следует уменьшить интенсивность дыхания, снизить жизнедеятельность и перевести зерновую массу в состояние анабиоза.

Таблица. 1.1. Нормы естественной убыли зерна, %

Характер изменения интенсивности дыхания от увеличения влажности, если принять интенсивность дыхания пшеницы равной единице при влажности 11–12 %, показан на рис. 1.4.

Влажность зерна, с которой резко увеличиваются физиологические, биохимические и микробиологические процессы и зерно становится нестойким при хранении, называют критической (табл. 1.2).

Влияние температуры на интенсивность дыхания показано на рис. 1.5: показатель интенсивности дыхания U – количество диоксида углерода, выделенного за 6 ч (мг/100 г абсолютно сухого вещества). При пониженных температурах (0–10 °C) интенсивность дыхания очень мала; низкая температура консервирует даже влажное и сырое зерно.

Таблица 1.2. Критическая влажность, %, при t = 18–25 °C

Зачастую неблагоприятные условия хранения возникают довольно легко. Зерно с влажностью менее критической помещают в закрытый металлический силос, где за счет дыхания зерна снижается содержание кислорода и накапливается диоксид углерода, что и обеспечивает самоконсервирование зерна (рис. 1.6).

Микроорганизмы в зерновой массе

Рост и развитие растений происходят в среде, насыщенной микроорганизмами. Так, в 1 г почвы содержится от 30 миллионов до нескольких миллиардов микроорганизмов. В зерновой массе содержится много микроорганизмов, которые могут развиваться или погибать в зависимости от условий окружающей среды.Наиболее важными факторами, определяющими интенсивность жизнедеятельности микроорганизмов в зерновой массе, являются ее влажность, температура, степень аэрации (наличие кислорода), количество и состав примесей.

Минимальная влажность зерна и семян, при которой микробы могут развиваться, чуть больше (на 0,5–1,0 %) критической влажности.

Если влажность зерна выше критической, то при наличии других благоприятных условий, главным образом температуры, микроорганизмы в ней развиваются бурно, что сопровождается заметным изменением качества зерна. Пониженные температуры, задерживающие развитие многих микробов, позволяют в течение весьма длительного времени сохранить партии зерна, некондиционные по влажности. На основании многочисленных исследований можно считать, что температура, при которой заметно снижается жизнедеятельность микроорганизмов в зерновой массе, 8–10 °C. Основная масса микроорганизмов зерновой массы медленно развивается при температуре ниже 20 °C.

Отсутствие воздуха (кислорода) в зерновой массе способствует прекращению жизнедеятельности основного количества всех микроорганизмов и, наоборот, проветривание, перемешивание влажной массы, не сопровождающиеся охлаждением или снижением влажности, провоцируют развитие микроорганизмов.

Насыщенность зерновой массы микроорганизмами связана с концентрацией примесей в зерновой массе (табл. 1.3). Зерновая масса в целом принята за 100 %.

Таблица 1.3. Насыщенность вороха микроорганизмами

Повреждение зерна насекомыми и клещами

В результате развития в зерновой массе насекомых теряется не менее 5 % мировых запасов зерна. Около 50 видов насекомых и клещей постоянно или в течение части своего жизненного цикла значительно повреждают зерно. Наиболее опасным и распространенным является амбарный долгоносик черный жук (длина 3–5 мм). Из яйца, отложенного и заделанного самкой в семя, выходит белая личинка, которая поедает зародыш и эндосперм зерновки. Насекомые, в отличие от микроорганизмов, могут активно развиваться в сухом зерне, лишь влажность его ниже 9–10 % угнетает их развитие.Государственные стандарты определяют зерно как зараженное при наличии даже одного живого представителя насекомых-вредителей. Наибольшее значение в борьбе с вредителями имеют профилактические меры, т. к. их применение исключает заражение зерна и продуктов его переработки, позволяет избежать ухудшения качества и потерь в массе. Истребительные меры применяют к зараженным объектам, они направлены на уничтожение насекомых и клещей различными способами и средствами.

Самосогревание

При повышенной влажности неизбежно происходит саморегулирующий процесс повышения температуры. Самосогревание как результат высокой физиологической активности зерна, микроорганизмов, насекомых (рис. 1.7) не может остановиться само по себе (температура зерновой массы достигает 55–65 °C в течение 2–4 суток).Борьба с самосогреванием зерна сводится в основном к мерам, предупреждающим его возникновение: ежедневному наблюдению за температурой свежеубранной зерновой массы в разных ее участках и слоях, очистке от примесей, сушке, охлаждению.

Если самосогревание все же происходит, его незамедлительно устраняют сушкой; перемешивание не столько охлаждает, сколько обогащает зерно кислородом и усиливает процесс самосогревания.

Таким образом, за счет регулирования влажности, температуры зерновой массы, состава воздуха межзернового пространства обеспечиваются три основных режима хранения: в сухом и охлажденном состоянии, с ограниченным доступом кислорода.

Оптимизация параметров состояния партий сухого, очищенного и охлажденного зерна, достаточная изоляция от внешних воздействий позволяют хранить зерно с минимальными потерями в силосах 2–3 года и на складах – 4–5 лет.

При хранении семян в сухом состоянии основное условие – поддержание влажности зерновой массы на 1–2 % меньше критической: тогда влага малодоступна для активной деятельности микроорганизмов.

Режим хранения зерна в охлажденном состоянии применяют при временной консервации влажного зерна на току; при стационарном длительном хранении его используют редко.

Для более надежного и долговременного хранения семян в сухом состоянии во избежание опасности заражения и повреждения зерна вредными насекомыми используют активное вентилирование зерновых насыпей атмосферным воздухом.

Для хранения фуражного зерна рекомендуется главным образом режим без доступа воздуха.

1.2. Свойство зерновой массы как сыпучего тела

Сыпучее тело – совокупность воздуха и частиц твердого тела. Связь между частицами, ориентация их в пространстве определяются силами трения и тяжести.

Сыпучие тела по своим свойствам занимают промежуточное положение между твердыми и жидкими телами. Сыпучие тела так же, как и жидкие, при помещении их в желоб принимают его форму, а при наклоне желоба текут.

Жидкость не имеет своей формы, поскольку незначительны связи между молекулами. Между частицами сыпучего тела существуют более значительные связи, поэтому насыпь сыпучего тела на горизонтальной поверхности имеет определенную форму.

Разрозненность частиц сыпучих тел и силовые взаимодействия (связь) между частицами отражаются двумя свойствами: скважистостью и сыпучестью.

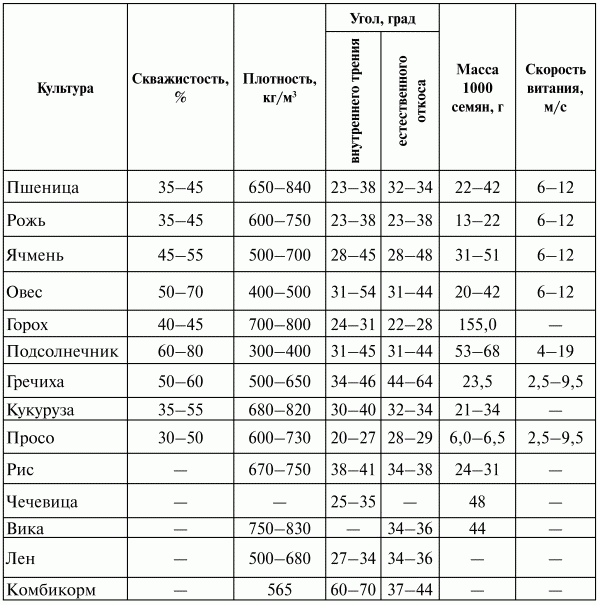

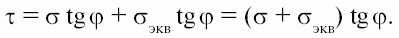

где Vв – объем межзернового пространства; V – общий объем зерновой массы.

где Vв – объем межзернового пространства; V – общий объем зерновой массы.

Вследствие скважистости в ворохе образуется густая сеть каналов, объем их составляет 40–60 % общего объема вороха. По каналам естественным образом или принудительно перемещаются воздух, влага, тепло.

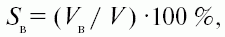

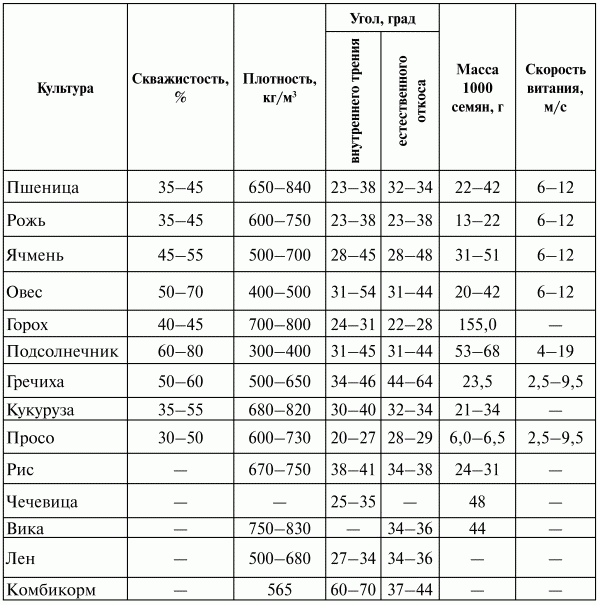

Скважистость различных культур приведена в табл. 1.4.

Как видно из табл. 1.4, скважистость зерновой массы изменяется на 20–30 % и зависит от формы, размеров, состояния поверхности частиц, влажности зерновой массы, высоты слоя, срока хранения. Наименьшая скважистость – у неоднородного и сорного зернового вороха.

Как видно из табл. 1.4, скважистость зерновой массы изменяется на 20–30 % и зависит от формы, размеров, состояния поверхности частиц, влажности зерновой массы, высоты слоя, срока хранения. Наименьшая скважистость – у неоднородного и сорного зернового вороха.

На проходимость воздуха через слой зерна влияет не только величина скважистости, но и его структура. Если аэродинамическое сопротивление слоя гороха принять за 1, то при одинаковой скважистости зерно пшеницы будет иметь сопротивление в 2 раза, а семена льна – в 4 раза большее.

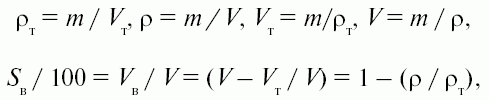

Скважистость сыпучего тела можно выразить через плотность твердой фракции тела р и плотность сыпучего тела р. Обозначив массу свободного насыпанного тела как т, его объем V, объем твердой фракции сыпучего тела V, будем иметь:

то есть, чем выше плотность укладки частиц р при р постоянном, тем меньше скважистость. Это подтверждается и опытными данными (см. табл. 1.4).

то есть, чем выше плотность укладки частиц р при р постоянном, тем меньше скважистость. Это подтверждается и опытными данными (см. табл. 1.4).

Подвод тепла к зерну и отвод лишней влаги (сушка и вентилирование), газация зерновой насыпи большой высоты возможны благодаря скважистости, то есть наличию сети каналов.

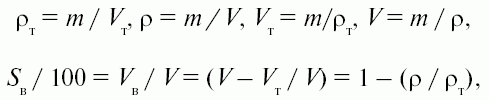

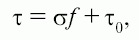

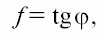

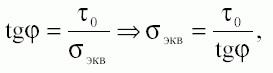

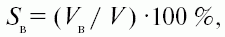

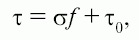

Впервые исследовали механические свойства сыпучих тел Кулон и Навье. По оценке Кулона, сопротивление τ0 частиц сдвигу по плоскости определяется линейным соотношением:

где σ – нормальное давление на площадке, по которой происходит сдвиг; f – коэффициент внутреннего трения; τ – сцепление или сопротивление сдвигу, не зависящее от нормального давления.

где σ – нормальное давление на площадке, по которой происходит сдвиг; f – коэффициент внутреннего трения; τ – сцепление или сопротивление сдвигу, не зависящее от нормального давления.

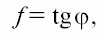

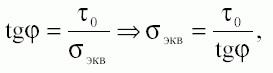

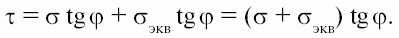

Графическая интерпретация зависимости приведена на рис. 1.8, откуда следует:

где φ – угол внутреннего трения.

где φ – угол внутреннего трения.

Рис. 1.8. Зависимость сопротивления сдвигу от нормального давления.

Рис. 1.8. Зависимость сопротивления сдвигу от нормального давления.

Для идеально сыпучего тела τ0 = 0, для связно-сыпучего τ0 > 0. Если сместить начало координат на величину σэкв, а то связно-сыпучее тело можно представить как сыпучее, но с добавочным нормальным давлением, эквивалентным τ0. Тогда выражение будет выглядеть как:

Величина угла внутреннего трения различных сыпучих тел приведена в табл. 1.4.

Величина угла внутреннего трения различных сыпучих тел приведена в табл. 1.4.

Сложность процесса внутреннего трения в сыпучем материале не позволяет получить зависимости, точно характеризующие процесс. Однако влияние некоторых факторов, таких как скважистость, упругость, размеры и формы частиц, состояние их поверхности, наличие примесей, высота слоя, определены.

Согласно закону Кулона, подвижность частиц сыпучего тела уменьшается с ростом нормального давления. В зерновом ворохе нормальное давление тем больше, чем выше слой зерна, и, очевидно, при достижении некоторого значения нормального давления сыпучее тело перестает быть таковым и становится по силе связи частиц как бы твердым телом.

Сыпучие тела по своим свойствам занимают промежуточное положение между твердыми и жидкими телами. Сыпучие тела так же, как и жидкие, при помещении их в желоб принимают его форму, а при наклоне желоба текут.

Жидкость не имеет своей формы, поскольку незначительны связи между молекулами. Между частицами сыпучего тела существуют более значительные связи, поэтому насыпь сыпучего тела на горизонтальной поверхности имеет определенную форму.

Разрозненность частиц сыпучих тел и силовые взаимодействия (связь) между частицами отражаются двумя свойствами: скважистостью и сыпучестью.

Скважистость

Скважистость – часть объема зерновой массы, заполненная воздухом, Sв, которая рассчитывается по формуле:

Вследствие скважистости в ворохе образуется густая сеть каналов, объем их составляет 40–60 % общего объема вороха. По каналам естественным образом или принудительно перемещаются воздух, влага, тепло.

Скважистость различных культур приведена в табл. 1.4.

Таблица 1.4. Характеристика зерна (влажность зерен 12,5–14,5 %)

На проходимость воздуха через слой зерна влияет не только величина скважистости, но и его структура. Если аэродинамическое сопротивление слоя гороха принять за 1, то при одинаковой скважистости зерно пшеницы будет иметь сопротивление в 2 раза, а семена льна – в 4 раза большее.

Скважистость сыпучего тела можно выразить через плотность твердой фракции тела р и плотность сыпучего тела р. Обозначив массу свободного насыпанного тела как т, его объем V, объем твердой фракции сыпучего тела V, будем иметь:

Подвод тепла к зерну и отвод лишней влаги (сушка и вентилирование), газация зерновой насыпи большой высоты возможны благодаря скважистости, то есть наличию сети каналов.

Сыпучесть

Под сыпучестью следует понимать способность частиц (сыпучего тела) перемещаться относительно друг друга, подобно молекулам жидкости. Благодаря этому зерновая масса заполняет зернохранилища различной формы и при наличии выхода истекает из него. С учетом самотека зерна сверху вниз в многоэтажном здании элеватора технологическое оборудование располагают в определенной последовательности, одно под другим.Впервые исследовали механические свойства сыпучих тел Кулон и Навье. По оценке Кулона, сопротивление τ0 частиц сдвигу по плоскости определяется линейным соотношением:

Графическая интерпретация зависимости приведена на рис. 1.8, откуда следует:

Для идеально сыпучего тела τ0 = 0, для связно-сыпучего τ0 > 0. Если сместить начало координат на величину σэкв, а то связно-сыпучее тело можно представить как сыпучее, но с добавочным нормальным давлением, эквивалентным τ0. Тогда выражение будет выглядеть как:

Сложность процесса внутреннего трения в сыпучем материале не позволяет получить зависимости, точно характеризующие процесс. Однако влияние некоторых факторов, таких как скважистость, упругость, размеры и формы частиц, состояние их поверхности, наличие примесей, высота слоя, определены.

Согласно закону Кулона, подвижность частиц сыпучего тела уменьшается с ростом нормального давления. В зерновом ворохе нормальное давление тем больше, чем выше слой зерна, и, очевидно, при достижении некоторого значения нормального давления сыпучее тело перестает быть таковым и становится по силе связи частиц как бы твердым телом.