Страница:

Рис. 6. Взаимозаменяемость моторных масел по спецификации ACEA

Что касается масел АСЕА А5/В5, то хоть они и схожи с маслами А3/В3/В4, тем не менее имеют ряд принципиальных отличительных особенностей и не могут быть заменены маслами другого качества.

Вопрос. Совместимы ли минеральные и синтетические моторные масла?

Ответ: Достаточно часто из уст автомобилистов можно услышать о негативных последствиях смешивания разнородных масел: образование сгустков, закупоривание масляных каналов, нарушение слива масла из турбокомпрессора. В то же время известны случаи абсолютно безболезненного смешивания разнородных масел. Так, например, в Учебно – техническом центре AGA лабораторным методом произведено попарное смешивание в соотношении 1:1 синтетического масла «Mobil» и минеральных масел «Mobil» и «Castrol». Все эти смеси были доведены до кипения. Никаких сгустков или осадков не возникло, все смеси после нагревания представляли собой абсолютно однородный состав, который оставался стабильным в течение месяца.

Известны случаи штатной длительной эксплуатации двигателей на смеси синтетических и минеральных моторных масел разных фирм. Однако специалисты по моторным маслам Научного автомоторного института (НАМИ) и Всероссийского НИИ по переработке нефти (ВНИИНП) утверждают, что нельзя гарантировать совместимость любой пары разнородных масел. В одних случаях все протекает нормально, а в других происходит реакция между компонентами присадок, ухудшающая свойства масел. Для ответа на вопрос о свойствах смеси конкретной пары минерального и синтетического масла, необходимо проводить специальную экспертизу, поэтому смешивать моторные масла, изготовленные на разной основе (минеральное, полусинтетическое, синтетическое), всё же не следует.

Переход с минерального на синтетическое масло может иметь место, если после минерального масла сначала использовать полусинтетическое, а затем уже залить синтетическое, или применить при смене масла, так называемые, адаптирующие промывки и поменять, разумеется, масляный фильтр.

Указанную процедуру можно проводить и в обратной последовательности. Надо только знать, что для синтетических масел необходимы сальники, изготовленные из специальных материалов, поэтому нежелательно применять синтетические масла в двигателях, инструкцией по эксплуатации которых это не предусмотрено.

В отношении смешивания между собой однородных масел разной вязкости, то каких‑либо ограничений здесь нет.

Препараты автохимии к моторным маслам

Приработочные препараты

Проведение обкатки (приработки) агрегатов транспортных средств, таких как двигатели внутреннего сгорания и элементы трансмиссии, обусловлено наличием дефектов изготовления и сборки деталей и узлов, приводящих к схватыванию поверхностей трения и возможному появлению на них задиров, а также необходимостью выявления возможных скрытых дефектов изготовления.

Известно, что большинство импортных автомобилей практически не нуждаются в эксплуатационной обкатке, тогда как для отечественных двигателей она является обязательной технологической операцией, как на автозаводах, так и на ремонтных предприятиях. Необходимость в обкатке связана с существующим уровнем проведения сборочных и особенно ремонтных работ. Например, ресурс капитально отремонтированной техники в настоящее время в России составляет около 45…50 % от ресурса новой.

При приработке происходит изменение геометрии поверхностей трения и физико – механических свойств поверхностных слоев материалов в начальный период трения, проявляющееся при постоянных внешних условиях и заключающееся в уменьшении силы трения, температуры и интенсивности изнашивания. Приработку деталей производят на машиностроительных и ремонтных предприятиях в процессе стендовой обкатки, а также в хозяйствах – потребителях в период эксплуатационной обкатки.

Следует иметь в виду, что практически любая разборка трущихся соединений приводит к необходимости проведения операций обкатки (приработки) вновь собранного узла с потерей части межремонтного ресурса на приработочный износ.

Приработочные присадки и обкаточные технологии давно применяются на мотороремонтных и машиностроительных заводах, однако, в розничной торговле любительских препаратов не так уж и много. Фирмы, выпускающие автохимию, предлагают в качестве приработочных материалов использовать, в основном, препараты, предназначенные для повышения антифрикционных и противозадирных свойств поверхностей трения.

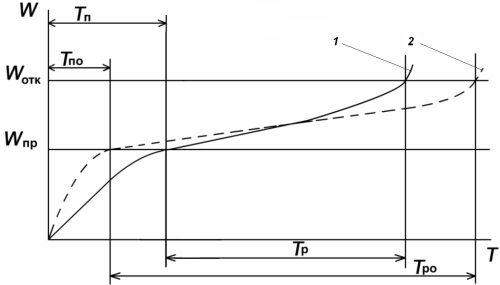

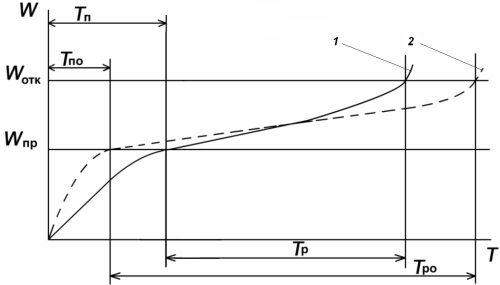

Анализ кривой межремонтного цикла (рис. 7) показывает, что применение приработочных препаратов позволяет интенсифицировать приработку, тем самым сократить продолжительность этапа приработки с Tп до Тпо и продлить зону установившегося режима изнашивания (межремонтного ресурса с Тр до Тро). За счет этого увеличение в зависимости от условий эксплуатации межремонтный ресурс агрегата может увеличиться до 50 %, что особенно заметно на дизелях.

Рис. 7. Кривые межремонтного цикла эксплуатации техники с применением (1) и без применения (2) обкаточных присадок:

Wотк – показатель наступления неработоспособного состояния (отказа) объекта; Wпр – показатель завершения приработки объекта; Тп – продолжительность штатной приработки (без присадок); Тпо – продолжительность приработки с присадкой; Тр – межремонтный ресурс объекта со штатной обкаткой; Тро – межремонтный ресурс объекта с обкаткой на присадках

Как уже отмечалось, из любительских препаратов автохимии наиболее известны специальные приработочные составы Lubrifilm Diamond Run (Actex S. A., Швейцария) и Fenom Nanodiamond Green Run на базе наноалмазов, а также приработочные составы для топлива, двигателя и трансмиссии – марки Fenom Green Run той же фирмы.

Fenom Nanodiamond Green Run (англ. Green Run – «приработка») – состав на базе неабразивных наноалмазов (диаметром 4…6 нм) и кластерного углерода для ускоренной приработки трущихся соединений двигателей и трансмиссий автомобильной и другой транспортной техники, содержащий дополнительно смесь диэфиров и антиоксидантов в высококачественной синтетической основе. Препарат используется в составе масла и обеспечивает ускоренную и качественную приработку пар трения после ремонта агрегатов, при обкатке новых автомобилей или при технологической обкатке агрегатов на машиностроительных предприятиях.

Состав изменяет реологические свойства масла и реализует безабразивную трибохимическую приработку не за счет скалывания и разрушения микронеровностей поверхностей трения, а посредством пластифицирования, деформирования (вдавливания) и наклепа микровыступов шероховатости поверхности. При этом в период обкатки обеспечивается экономия топлива до 8 и моторного масла до 10 %.

Приработочная присадка к топливу Fenom Green Run предназначена для введения в бензин и в дизельное топливо. Она обеспечивает ускоренную послеремонтную приработку с минимальным износом пар трения цилиндропоршневой группы, клапанов и топливной аппаратуры; не содержит абразивных и иных наполнителей, применяемых для ускорения приработки; повышает компрессию и обеспечивает ее выравнивание по цилиндрам, снижает угар масла и удельный расход топлива, к тому же она безопасна для каталитических нейтрализаторов.

Приработочный состав Fenom Green Run для двигателя и трансмиссии серии Fenom предназначен для ускорения и улучшения качества приработки других деталей ДВС, таких как соединение «шейка коленчатого вала – вкладыш», деталей газораспределительного механизма, а также деталей механических трансмиссий и т. п., в случае их замены при ремонте. Он совместим со всеми типами моторных и трансмиссионных масел, не влияет на периодичность смены масла и не требует его досрочной замены. Не содержит абразивных и иных металлических наполнителей, применяемых для ускорения приработки. Состав безопасен для каталитических нейтрализаторов. Обеспечивает быстрое и эффективное достижение равновесной шероховатости, минимизирующей трение и износ в период длительной эксплуатации машин.

Несмотря на высокую эффективность и целесообразность использования приработочных препаратов на отечественной автомобильной технике, автолюбителям всё же лучше воздержаться от их применения до окончания гарантийного срока, установленного заводом – изготовителем. Иначе любой дефект или отказ двигателя, даже случившейся по вине завода – изготовителя, будет им оспорен по результатам химического анализа моторного масла, который неизбежно укажет на применение не допущенных заводом смазочных материалов и присадок.

Однако после проведения ремонтных работ своими силами или при отсутствии по каким‑либо причинам гарантийных обязательств применение приработочных препаратов позволит не только быстрее выйти на штатные режимы эксплуатации (сократить время обкатки), но и значительно увеличить межремонтный ресурс техники (повысить качество приработки).

Известно, что большинство импортных автомобилей практически не нуждаются в эксплуатационной обкатке, тогда как для отечественных двигателей она является обязательной технологической операцией, как на автозаводах, так и на ремонтных предприятиях. Необходимость в обкатке связана с существующим уровнем проведения сборочных и особенно ремонтных работ. Например, ресурс капитально отремонтированной техники в настоящее время в России составляет около 45…50 % от ресурса новой.

Обкатка (приработка) – заключительная технологическая операция изготовления или ремонта двигателя, качественное проведение которой позволяет уменьшить отказы в период эксплуатации и повысить ресурс.Для дизеля продолжительность обкатки составляет 30…40 моточасов или около 5000 км пробега для автомобиля. Проведение столь длительной обкатки не может быть оправдано ни экономически, ни технически. Развитие машиностроения в нашей стране, и особенно за рубежом, указывает на необходимость ускорения этого процесса и сокращения его в обозримом будущем до 2…3 мин., необходимых для контроля работоспособности изделия и выявления возможных скрытых дефектов

При приработке происходит изменение геометрии поверхностей трения и физико – механических свойств поверхностных слоев материалов в начальный период трения, проявляющееся при постоянных внешних условиях и заключающееся в уменьшении силы трения, температуры и интенсивности изнашивания. Приработку деталей производят на машиностроительных и ремонтных предприятиях в процессе стендовой обкатки, а также в хозяйствах – потребителях в период эксплуатационной обкатки.

Следует иметь в виду, что практически любая разборка трущихся соединений приводит к необходимости проведения операций обкатки (приработки) вновь собранного узла с потерей части межремонтного ресурса на приработочный износ.

Приработочные присадки и обкаточные технологии давно применяются на мотороремонтных и машиностроительных заводах, однако, в розничной торговле любительских препаратов не так уж и много. Фирмы, выпускающие автохимию, предлагают в качестве приработочных материалов использовать, в основном, препараты, предназначенные для повышения антифрикционных и противозадирных свойств поверхностей трения.

Анализ кривой межремонтного цикла (рис. 7) показывает, что применение приработочных препаратов позволяет интенсифицировать приработку, тем самым сократить продолжительность этапа приработки с Tп до Тпо и продлить зону установившегося режима изнашивания (межремонтного ресурса с Тр до Тро). За счет этого увеличение в зависимости от условий эксплуатации межремонтный ресурс агрегата может увеличиться до 50 %, что особенно заметно на дизелях.

Рис. 7. Кривые межремонтного цикла эксплуатации техники с применением (1) и без применения (2) обкаточных присадок:

Wотк – показатель наступления неработоспособного состояния (отказа) объекта; Wпр – показатель завершения приработки объекта; Тп – продолжительность штатной приработки (без присадок); Тпо – продолжительность приработки с присадкой; Тр – межремонтный ресурс объекта со штатной обкаткой; Тро – межремонтный ресурс объекта с обкаткой на присадках

Как уже отмечалось, из любительских препаратов автохимии наиболее известны специальные приработочные составы Lubrifilm Diamond Run (Actex S. A., Швейцария) и Fenom Nanodiamond Green Run на базе наноалмазов, а также приработочные составы для топлива, двигателя и трансмиссии – марки Fenom Green Run той же фирмы.

Fenom Nanodiamond Green Run (англ. Green Run – «приработка») – состав на базе неабразивных наноалмазов (диаметром 4…6 нм) и кластерного углерода для ускоренной приработки трущихся соединений двигателей и трансмиссий автомобильной и другой транспортной техники, содержащий дополнительно смесь диэфиров и антиоксидантов в высококачественной синтетической основе. Препарат используется в составе масла и обеспечивает ускоренную и качественную приработку пар трения после ремонта агрегатов, при обкатке новых автомобилей или при технологической обкатке агрегатов на машиностроительных предприятиях.

Состав изменяет реологические свойства масла и реализует безабразивную трибохимическую приработку не за счет скалывания и разрушения микронеровностей поверхностей трения, а посредством пластифицирования, деформирования (вдавливания) и наклепа микровыступов шероховатости поверхности. При этом в период обкатки обеспечивается экономия топлива до 8 и моторного масла до 10 %.

Приработочная присадка к топливу Fenom Green Run предназначена для введения в бензин и в дизельное топливо. Она обеспечивает ускоренную послеремонтную приработку с минимальным износом пар трения цилиндропоршневой группы, клапанов и топливной аппаратуры; не содержит абразивных и иных наполнителей, применяемых для ускорения приработки; повышает компрессию и обеспечивает ее выравнивание по цилиндрам, снижает угар масла и удельный расход топлива, к тому же она безопасна для каталитических нейтрализаторов.

Приработочный состав Fenom Green Run для двигателя и трансмиссии серии Fenom предназначен для ускорения и улучшения качества приработки других деталей ДВС, таких как соединение «шейка коленчатого вала – вкладыш», деталей газораспределительного механизма, а также деталей механических трансмиссий и т. п., в случае их замены при ремонте. Он совместим со всеми типами моторных и трансмиссионных масел, не влияет на периодичность смены масла и не требует его досрочной замены. Не содержит абразивных и иных металлических наполнителей, применяемых для ускорения приработки. Состав безопасен для каталитических нейтрализаторов. Обеспечивает быстрое и эффективное достижение равновесной шероховатости, минимизирующей трение и износ в период длительной эксплуатации машин.

Несмотря на высокую эффективность и целесообразность использования приработочных препаратов на отечественной автомобильной технике, автолюбителям всё же лучше воздержаться от их применения до окончания гарантийного срока, установленного заводом – изготовителем. Иначе любой дефект или отказ двигателя, даже случившейся по вине завода – изготовителя, будет им оспорен по результатам химического анализа моторного масла, который неизбежно укажет на применение не допущенных заводом смазочных материалов и присадок.

Однако после проведения ремонтных работ своими силами или при отсутствии по каким‑либо причинам гарантийных обязательств применение приработочных препаратов позволит не только быстрее выйти на штатные режимы эксплуатации (сократить время обкатки), но и значительно увеличить межремонтный ресурс техники (повысить качество приработки).

Ремонтно-восстановительные препараты

В результате многолетних исследований в основном отечественных ученых и практиков трение теперь представляется не только как разрушительное явление природы. Стало известно, что в определенных условиях оно может быть реализовано как самоорганизующийся созидательный процесс, что позволило разработать новые, ранее не известные методы технического сервиса машин, в том числе безразборного восстановления агрегатов и узлов техники в процессе их непрекращающейся эксплуатации.

Впервые термин «безразборное восстановление» официально применен и введен в начале 1993 года одним из авторов данной книги в связи с изобретением, а затем патентованием «Способа безразборного восстановления трущихся соединений». В дальнейшем, на основании теоретических предпосылок и проведенных исследований автором данной книги сформулировано и в настоящее время интенсивно развивается самостоятельное научно – техническое направление – безразборный технический сервис машин и механизмов.

Теоретическими предпосылками к появлению безразборного сервиса (восстановления) явились исследования в области теории самоорганизации, предсказанной И. Р. Пригожиным, а также научные открытия российских ученых. К ним в первую очередь относятся: эффект пластифицирования поверхностей трения в присутствии поверхностно – активных веществ (ПАВ), открытый П. А. Ребиндером; явление избирательного переноса при трении (эффекта безызносности), открытое и исследованное Д. Н. Гаркуновым и И. В. Крагельским; эффект аномально низкого трения, обнаруженный Е. А. Духовским, А. А. Силиным и их коллегами.

К разработкам в области безразборного сервиса относятся не только присадки и добавки к различным автомобильным технологическим средам, но и самостоятельные препараты и технологии по их применению. Безразборный сервис может включать операции обкатки, диагностики, профилактики (сезонной подготовки), автохимического тюнинга, очистки и восстановления как отдельных соединений, агрегатов и механизмов, так и автомобиля в целом.

В классическом понимании процесс восстановления детали, соединения или машины в целом подразумевает проведение технических и технологических мероприятий, направленных на изменение либо их геометрических размеров до номинальных или ремонтных, либо восстановление работоспособности до нормативных показателей. При этом проводить ремонтные работы имеет смысл даже в том случае, если наблюдается только частичное (неполное) выполнение этих требований.

Известные в настоящее время ремонтно – восстановительные препараты (РВП) по компонентному составу, физико – химическим процессам их взаимодействия с трущимися поверхностями, свойствам получаемых покрытий (защитных пленок), а также механизму функционирования в процессе эксплуатации автомобиля можно разделить на три основные группы: реметаллизанты (металлоплакирующие соединения), полимерсодержащие препараты и геомодификаторы.

К восстановителям, в основном по критерию повышения технико – экономических показателей обработанной техники, следует условно отнести также кондиционеры поверхности, слоистые добавки – модификаторы и нанопрепараты.

В некоторых случаях РВП называют еще ремонтно – эксплуатационными препаратами (РЭП), что на самом деле более точно отражает их предназначение и заложенные функциональные свойства.

Практически все фирмы – производители препаратов автохимии выпускают также добавки к трансмиссионным маслам и пластичные смазки – восстановители.

Все препараты различаются способами применения (введения в трущиеся соединения). Большинство составов вводят в моторные и трансмиссионные масла, топливо или пластичные смазки. Другие подают через систему питания (впускной трубопровод) в виде аэрозолей и добавок к топливно – воздушным смесям – так называемая «специальная обработка». Ряд препаратов подается непосредственно в зону трения, например, в цилиндропоршневую группу.

Применение РВП определяется техническим состоянием автомобиля. При этом необходимость того или иного воздействия оценивается на основании результатов технической диагностики. По результатам диагностирования назначаются либо профилактические препараты более «мягкого» действия, либо препараты, обеспечивающие более интенсивное воздействие на трущиеся соединения и агрегаты автомобиля.

Иногда необходимость применения РВП обусловлена рядом других причин (принудительных), например, участием в соревнованиях, пробегах или каких‑то других нештатных испытаниях (автохимический тюнинг).

Выпускаются также РВП комплексного действия, например, в одном флаконе реметаллизант и кондиционер металла, полимерсодержащий препарат и слоистая добавка. Встречаются препараты, вроде присадки в моторное масло Engine R263 японской фирмы AUG, разработчики которой заявляют о содержании в ней практически всех ремонтно – восстановительных компонентов: тефлона, керамики, молибдена, а также еще каких‑то полимерных и поверхностно – активных веществ в одном флаконе.

Впервые термин «безразборное восстановление» официально применен и введен в начале 1993 года одним из авторов данной книги в связи с изобретением, а затем патентованием «Способа безразборного восстановления трущихся соединений». В дальнейшем, на основании теоретических предпосылок и проведенных исследований автором данной книги сформулировано и в настоящее время интенсивно развивается самостоятельное научно – техническое направление – безразборный технический сервис машин и механизмов.

Теоретическими предпосылками к появлению безразборного сервиса (восстановления) явились исследования в области теории самоорганизации, предсказанной И. Р. Пригожиным, а также научные открытия российских ученых. К ним в первую очередь относятся: эффект пластифицирования поверхностей трения в присутствии поверхностно – активных веществ (ПАВ), открытый П. А. Ребиндером; явление избирательного переноса при трении (эффекта безызносности), открытое и исследованное Д. Н. Гаркуновым и И. В. Крагельским; эффект аномально низкого трения, обнаруженный Е. А. Духовским, А. А. Силиным и их коллегами.

Эффект безызносности (избирательный перенос при трении) – научное открытие русских ученых Д. Н. Гаркунова и И. В. Крагельского. Возникает в результате протекания на поверхности контактирующих тел химических и физических процессов, приводящих к образованию самоорганизующихся систем автокомпенсации износа и снижения коэффициента трения.Безразборный сервис подразумевает комплекс технических и технологических мероприятий, направленных на проведение операций технического обслуживания и ремонта узлов и механизмов без проведения разборочно – сборочных операций с применением передовых разработок автохимической промышленности. Он базируется на вышеуказанных открытиях и является новым научно – практическим направлением.

К разработкам в области безразборного сервиса относятся не только присадки и добавки к различным автомобильным технологическим средам, но и самостоятельные препараты и технологии по их применению. Безразборный сервис может включать операции обкатки, диагностики, профилактики (сезонной подготовки), автохимического тюнинга, очистки и восстановления как отдельных соединений, агрегатов и механизмов, так и автомобиля в целом.

Автохимический тюнинг — специальная обработка двигателя препаратами автохимии в целях снижения механических потерь на трение и повышения мощности двигателя.Особое место, и это признали даже производители смазочных материалов, начав производство специальных моторных масел для автотранспорта с пробегом более 100 тыс. км, занимают методы и средства, предназначенные для частичного восстановления изношенных поверхностей трения узлов и агрегатов автомобиля в процессе непрекращающейся эксплуатации.

В классическом понимании процесс восстановления детали, соединения или машины в целом подразумевает проведение технических и технологических мероприятий, направленных на изменение либо их геометрических размеров до номинальных или ремонтных, либо восстановление работоспособности до нормативных показателей. При этом проводить ремонтные работы имеет смысл даже в том случае, если наблюдается только частичное (неполное) выполнение этих требований.

Известные в настоящее время ремонтно – восстановительные препараты (РВП) по компонентному составу, физико – химическим процессам их взаимодействия с трущимися поверхностями, свойствам получаемых покрытий (защитных пленок), а также механизму функционирования в процессе эксплуатации автомобиля можно разделить на три основные группы: реметаллизанты (металлоплакирующие соединения), полимерсодержащие препараты и геомодификаторы.

К восстановителям, в основном по критерию повышения технико – экономических показателей обработанной техники, следует условно отнести также кондиционеры поверхности, слоистые добавки – модификаторы и нанопрепараты.

В некоторых случаях РВП называют еще ремонтно – эксплуатационными препаратами (РЭП), что на самом деле более точно отражает их предназначение и заложенные функциональные свойства.

Практически все фирмы – производители препаратов автохимии выпускают также добавки к трансмиссионным маслам и пластичные смазки – восстановители.

Все препараты различаются способами применения (введения в трущиеся соединения). Большинство составов вводят в моторные и трансмиссионные масла, топливо или пластичные смазки. Другие подают через систему питания (впускной трубопровод) в виде аэрозолей и добавок к топливно – воздушным смесям – так называемая «специальная обработка». Ряд препаратов подается непосредственно в зону трения, например, в цилиндропоршневую группу.

Применение РВП определяется техническим состоянием автомобиля. При этом необходимость того или иного воздействия оценивается на основании результатов технической диагностики. По результатам диагностирования назначаются либо профилактические препараты более «мягкого» действия, либо препараты, обеспечивающие более интенсивное воздействие на трущиеся соединения и агрегаты автомобиля.

Иногда необходимость применения РВП обусловлена рядом других причин (принудительных), например, участием в соревнованиях, пробегах или каких‑то других нештатных испытаниях (автохимический тюнинг).

Выпускаются также РВП комплексного действия, например, в одном флаконе реметаллизант и кондиционер металла, полимерсодержащий препарат и слоистая добавка. Встречаются препараты, вроде присадки в моторное масло Engine R263 японской фирмы AUG, разработчики которой заявляют о содержании в ней практически всех ремонтно – восстановительных компонентов: тефлона, керамики, молибдена, а также еще каких‑то полимерных и поверхностно – активных веществ в одном флаконе.

Реметаллизанты (металлоплакирующие композиции)

Реметаллизанты (металлизанты) – особый класс препаратов автохимии, базирующийся на аспектах теории самоорганизации, предсказанной И. Р. Пригожиным, и научном открытии российских ученых Д. Н. Гаркунова и И. В. Крагельского – явлении избирательного переноса при трении (эффекта безызносности).

В настоящее время металлоплакирующие композиции (реметаллизанты) делят на порошковые и ионные. Порошковые металлоплакирующие препараты в качестве основного компонента содержат ультрадисперсные порошки, а ионные – полностью маслорастворимые соли пластичных металлов, органические кислоты, мыла жирных и нафтеновых кислот, жирные амиды, эфиры жирных кислот и спиртов, а также глицерин. В качестве плакирующих металлов используются медь, олово, цинк, железо, алюминий, свинец, серебро, хром, никель, молибден.

Металлсодержащие смазочные композиции, кроме порошкообразных металлов, обычно содержат активные химические компоненты, способные образовывать с ними структуры, необходимые для реализации эффекта безызносности. Активные компоненты смазочной среды образуются в процессе трения или добавляются при приготовлении. Подтверждением этому служат смазочные композиции, содержащие альдегиды, способные при трении образовывать вещества, необходимые для формирования металлсодержащих соединений, например комплексов двухвалентной меди.

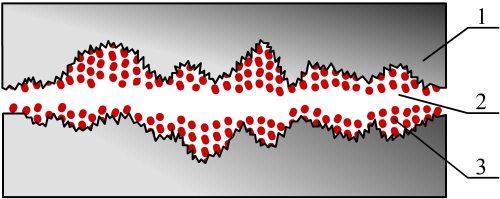

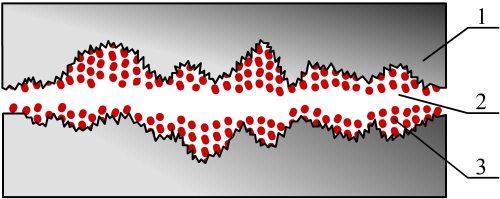

Все жирные кислоты (предельные и непредельные) являются поверхностно – активными веществами (ПАВ). Под действием жирных кислот и других органических компонентов поверхности трения пластифицируются, что способствует быстрому созданию оптимальных шероховатостей трущихся поверхностей. При относительно высоких температурах, порядка Т = 423…477 К, на них образуются тончайшие медные структуры (толщиной около 100 нм) – «сервовитная» пленка (рис. 8). Под действием содержащихся в присадке активных групп СООН и компонентов СМ на поверхности «сервовитной» пленки образуется полимерная пленка – «серфинг – пленка».

Рис. 8. Структура поверхности, восстановленной реметаллизантом:

1 – металлическая поверхность детали; 2 – смазочный материал; 3 – «сервовитная» пленка

Впервые присадка, образующая в процессе работы на трущихся поверхностях трения медную пленку, разработана в 60–х годах прошлого века в Московском технологическом институте (ныне Московский университет сервиса) под руководством Ю. С. Симакова и Д. Н. Гаркунова. Она состояла из продуктов взаимодействия 50 % олеиновой кислоты и 50 % олеата меди. Эта присадка послужила прототипом металлоплакирующей присадки (МПП) МКФ-18, а впоследствии целой группы маслорастворимых (ионных) присадок этой серии, таких как МКФ-18У, «Ника», «Стимул-1», «Урал» (производства ООО «Кристалл», Екатеринбург), МКФ-18Е (выпускавшейся на Елецком ремонтно – техническом предприятии и имевшей торговое наименование «Велап» для масел и «Сомет» для смазочно – охлаждающих технологических сред), МКФ-18Х (для холодильного оборудования – выпуска Новокуйбышевского нефтезавода), «Return Metal» (ИЧП «Петров», г. Москва) и многих других.

Швейцарская компания Actex S. A. в 1979 году начала серийное производство металлоплакирующих порошковых препаратов марки Lubrifilm metal, основанных на практической реализации эффекта безызносности. Через 13 лет, в 1992 году, Lubrifilm metal – одним из первых препаратов автохимии этого класса – был официально сертифицирован НАМИ (Научный автомоторный институт, г. Москва) и одобрен АвтоВАЗом.

Современные разработки компании Actex S. A. – реметаллизанты Metalyz 6 и Metalyz 8, которые использовались в качестве одного из компонентов моторного масла «Уфалюб» Уфимского нефтезавода.

Lubrifilm metal (Metalyz) представляет собой ультрадисперсный порошок, состоящий из частиц свинца, включённых в кристаллическую матрицу медно – серебряного сплава и покрытых специальной защитной оболочкой, позволяющих исключить их окисление. Применяется в виде добавки к моторному маслу для создания в зоне высоких удельных нагрузок металлической композиционной пленки. Способ применения, описываемый в инструкции, следующий:

– произвести замену моторного масла и масляного фильтра;

– пустить двигатель и в течение 5 мин. произвести его разогрев;

– остановить двигатель, снять пробку маслозаливной горловины, встряхнуть тубу и содержимое вылить в горловину;

– закрыть пробку и приблизительно через 5 мин. произвести запуск двигателя.

Российскими аналогами Lubrifilm metal по составу и технологическим свойствам являются реметаллизанты РиМет, РиМет – Т, Motor Healer, разработанные в 1987–2001 гг. Институтом металлургии Уральского отделения РАН.

Реметаллизант РиМет состоит из высокодисперсных порошков (размер частиц до 100 нм) сплава меди, олова и серебра в базовой нейтральной основе. Порошковый сплав получают из металлического газа в условиях глубокого (космического) вакуума.

Однако при использовании РиМета отмечено оседание крупных частичек порошка в картере при стоянке автомобиля в течение нескольких суток. Разработанный в основном для бензиновых двигателей, он показал слабую эффективность в дизелях. Связано это с тем, что ПАВ, образующие на поверхности каждой микрочастицы защитную оболочку, которая защищает основной металл частицы от окисления (сгорания) на воздухе, при более высокой рабочей температуре в цилиндрах дизеля теряют свои защитные свойства. Это приводит к ухудшению качества моторного масла и, естественно, эффективности самого препарата.

С целью устранения отмеченных недостатков екатеринбургская фирма – производитель «Fine Metal Powders» разработала новый препарат «Motor Healer» с более мелкодисперсными компонентами.

Независимая фирма «ВМПАвто» (бывший официальный представитель «ВМП» в г. Санкт – Петербурге) выпустила несколько порошковых металлоплакирующих препаратов собственного производства марки «Ресурс», а также продукт комплексного металлоплакирующего и кондиционирующего действия – Remetall. В разработках фирмы был применен пористый, или канальчатый, хром. Данный тип материала используется в высокофорсированных дизельных двигателях, работающих при высоких нагрузках в камере сгорания и температуре до 250 оС, в том числе в двигателях автомобилей, участвующих в гонках «Формула-1». Для обеспечения необходимой долговечности кольца покрывают гальваническим пористым хромом. Известно, что обыкновенный хром обладает высокой износостойкостью, но плохо смачивается маслом. Пористый хром может, как губка, удерживать масло, что позволяет выдерживать нагрузки, недоступные материалам с плотным покрытием, особенно в период приработки.

Одной из последних разработок фирмы «ВМПАвто» является металлоплакирующий препарат «Remteka».

Так как маслорастворимые соли пластичных металлов (меди, олова) и глицерин, часто входящий в состав металлоплакирующих присадок и поглощающий воду, обладают повышенными коррозионными свойствам, то в их состав добавляют специальные ингибиторы коррозии, такие как аминопарафин, АКОР-1 и др.

Наиболее известными ионными металлоплакирующими композициями являются медьсодержащие препараты типа МКФ-18 (в розничную продажу не выпускается), а также оловосодержащие СУРМ (ООО «Пиотр», Санкт – Петербург).

Реметаллизант (лат. re – приставка, обозначающая возврат (return)) (металлоплакирующая присадка) (франц. plaquer – покрывать) – порошковая или ионная добавка на основе пластичных металлов к топливно – смазочным материалам, технологическим и другим средам, реализующая эффект избирательного переноса при трении (эффект безызносности).Механизм их действия заключается в металлоплакировании трущихся поверхностей вследствие осаждения металлических компонентов, входящих в состав реметаллизантов во взвешенном или ионном виде. При этом частично устраняются микродефекты, снижается коэффициент трения, значительно повышается износостойкость плакированных поверхностей, в некоторых случаях в сотни раз.

Износостойкость – свойство материала оказывать сопротивление изнашиванию в определенных условиях трения, оцениваемое величиной, обратной скорости изнашивания или интенсивности изнашивания.Термин «металлоплакирующий» введен Д. Н. Гаркуновым, В. Г. Шимановским и В. Н. Лозовским в связи с изобретением ими в 1962 году смазочного материала, реализующего эффект избирательного переноса при трении.

В настоящее время металлоплакирующие композиции (реметаллизанты) делят на порошковые и ионные. Порошковые металлоплакирующие препараты в качестве основного компонента содержат ультрадисперсные порошки, а ионные – полностью маслорастворимые соли пластичных металлов, органические кислоты, мыла жирных и нафтеновых кислот, жирные амиды, эфиры жирных кислот и спиртов, а также глицерин. В качестве плакирующих металлов используются медь, олово, цинк, железо, алюминий, свинец, серебро, хром, никель, молибден.

Металлсодержащие смазочные композиции, кроме порошкообразных металлов, обычно содержат активные химические компоненты, способные образовывать с ними структуры, необходимые для реализации эффекта безызносности. Активные компоненты смазочной среды образуются в процессе трения или добавляются при приготовлении. Подтверждением этому служат смазочные композиции, содержащие альдегиды, способные при трении образовывать вещества, необходимые для формирования металлсодержащих соединений, например комплексов двухвалентной меди.

Все жирные кислоты (предельные и непредельные) являются поверхностно – активными веществами (ПАВ). Под действием жирных кислот и других органических компонентов поверхности трения пластифицируются, что способствует быстрому созданию оптимальных шероховатостей трущихся поверхностей. При относительно высоких температурах, порядка Т = 423…477 К, на них образуются тончайшие медные структуры (толщиной около 100 нм) – «сервовитная» пленка (рис. 8). Под действием содержащихся в присадке активных групп СООН и компонентов СМ на поверхности «сервовитной» пленки образуется полимерная пленка – «серфинг – пленка».

Сервовитная пленка (лат. servo vitte – спасать жизнь) – особая структура на поверхностях трения, характерная для «эффекта безызносности», в которой реализуется особый механизм деформации, протекающий без накопления дефектов, свойственных усталостным процессам. (Термин введен Д. Н. Гаркуновым и И. В. Крагельским).

Рис. 8. Структура поверхности, восстановленной реметаллизантом:

1 – металлическая поверхность детали; 2 – смазочный материал; 3 – «сервовитная» пленка

Впервые присадка, образующая в процессе работы на трущихся поверхностях трения медную пленку, разработана в 60–х годах прошлого века в Московском технологическом институте (ныне Московский университет сервиса) под руководством Ю. С. Симакова и Д. Н. Гаркунова. Она состояла из продуктов взаимодействия 50 % олеиновой кислоты и 50 % олеата меди. Эта присадка послужила прототипом металлоплакирующей присадки (МПП) МКФ-18, а впоследствии целой группы маслорастворимых (ионных) присадок этой серии, таких как МКФ-18У, «Ника», «Стимул-1», «Урал» (производства ООО «Кристалл», Екатеринбург), МКФ-18Е (выпускавшейся на Елецком ремонтно – техническом предприятии и имевшей торговое наименование «Велап» для масел и «Сомет» для смазочно – охлаждающих технологических сред), МКФ-18Х (для холодильного оборудования – выпуска Новокуйбышевского нефтезавода), «Return Metal» (ИЧП «Петров», г. Москва) и многих других.

Швейцарская компания Actex S. A. в 1979 году начала серийное производство металлоплакирующих порошковых препаратов марки Lubrifilm metal, основанных на практической реализации эффекта безызносности. Через 13 лет, в 1992 году, Lubrifilm metal – одним из первых препаратов автохимии этого класса – был официально сертифицирован НАМИ (Научный автомоторный институт, г. Москва) и одобрен АвтоВАЗом.

Современные разработки компании Actex S. A. – реметаллизанты Metalyz 6 и Metalyz 8, которые использовались в качестве одного из компонентов моторного масла «Уфалюб» Уфимского нефтезавода.

Lubrifilm metal (Metalyz) представляет собой ультрадисперсный порошок, состоящий из частиц свинца, включённых в кристаллическую матрицу медно – серебряного сплава и покрытых специальной защитной оболочкой, позволяющих исключить их окисление. Применяется в виде добавки к моторному маслу для создания в зоне высоких удельных нагрузок металлической композиционной пленки. Способ применения, описываемый в инструкции, следующий:

– произвести замену моторного масла и масляного фильтра;

– пустить двигатель и в течение 5 мин. произвести его разогрев;

– остановить двигатель, снять пробку маслозаливной горловины, встряхнуть тубу и содержимое вылить в горловину;

– закрыть пробку и приблизительно через 5 мин. произвести запуск двигателя.

Российскими аналогами Lubrifilm metal по составу и технологическим свойствам являются реметаллизанты РиМет, РиМет – Т, Motor Healer, разработанные в 1987–2001 гг. Институтом металлургии Уральского отделения РАН.

Реметаллизант РиМет состоит из высокодисперсных порошков (размер частиц до 100 нм) сплава меди, олова и серебра в базовой нейтральной основе. Порошковый сплав получают из металлического газа в условиях глубокого (космического) вакуума.

Однако при использовании РиМета отмечено оседание крупных частичек порошка в картере при стоянке автомобиля в течение нескольких суток. Разработанный в основном для бензиновых двигателей, он показал слабую эффективность в дизелях. Связано это с тем, что ПАВ, образующие на поверхности каждой микрочастицы защитную оболочку, которая защищает основной металл частицы от окисления (сгорания) на воздухе, при более высокой рабочей температуре в цилиндрах дизеля теряют свои защитные свойства. Это приводит к ухудшению качества моторного масла и, естественно, эффективности самого препарата.

С целью устранения отмеченных недостатков екатеринбургская фирма – производитель «Fine Metal Powders» разработала новый препарат «Motor Healer» с более мелкодисперсными компонентами.

Независимая фирма «ВМПАвто» (бывший официальный представитель «ВМП» в г. Санкт – Петербурге) выпустила несколько порошковых металлоплакирующих препаратов собственного производства марки «Ресурс», а также продукт комплексного металлоплакирующего и кондиционирующего действия – Remetall. В разработках фирмы был применен пористый, или канальчатый, хром. Данный тип материала используется в высокофорсированных дизельных двигателях, работающих при высоких нагрузках в камере сгорания и температуре до 250 оС, в том числе в двигателях автомобилей, участвующих в гонках «Формула-1». Для обеспечения необходимой долговечности кольца покрывают гальваническим пористым хромом. Известно, что обыкновенный хром обладает высокой износостойкостью, но плохо смачивается маслом. Пористый хром может, как губка, удерживать масло, что позволяет выдерживать нагрузки, недоступные материалам с плотным покрытием, особенно в период приработки.

Одной из последних разработок фирмы «ВМПАвто» является металлоплакирующий препарат «Remteka».

Так как маслорастворимые соли пластичных металлов (меди, олова) и глицерин, часто входящий в состав металлоплакирующих присадок и поглощающий воду, обладают повышенными коррозионными свойствам, то в их состав добавляют специальные ингибиторы коррозии, такие как аминопарафин, АКОР-1 и др.

Наиболее известными ионными металлоплакирующими композициями являются медьсодержащие препараты типа МКФ-18 (в розничную продажу не выпускается), а также оловосодержащие СУРМ (ООО «Пиотр», Санкт – Петербург).