Страница:

Наличие приростив древесине само по себе безобидно, но может создать большие трудности после усушки. Такой дефект возникает при порезе древесного ствола во время роста. Образовавшаяся рана постепенно зарастает, но годовые кольца начинают расти уже иначе.

Усушка древесины

Виды пиломатериалов

Кирпич и природный камень

Вяжущие вещества

Выбор марки и состав раствора

Кровельные материалы

Стальное покрытие

Покрытие из асбестоцементных листов (шифера)

Деревянное покрытие

Усушка древесины

Различные пороки древесины во время работы можно замаскировать, так или иначе расположив чертеж на заготовке. Но в любом случае для работы надо брать только хорошо высушенную древесину, иначе есть вероятность, что после долгой и упорной работы все ваши старания пропадут даром – древесина растрескается и покоробится.

Поэтому перед тем, как приступать к работе, хорошо просушите заготовку. Но не стоит сразу с сырой древесины отпиливать куски, которые потом не понадобятся. Древесина от этого все равно быстрее не высохнет. При этом вы можете просто испортить брусок – ведь при усушке волокна сжимаются в разных направлениях по-разному.

Наименьшее изменение размеров бруска произойдет по направлению роста волокон. Еще меньше станет брусок поперек роста волокон, т. е. в радиальном разрезе. Больше всего брусок усыхает в тангентальном направлении.

Все древесные породы по способности уменьшать размеры при сушке можно разделить на 3 категории: сильно усыхающие, умеренно усыхающие и слабо усыхающие. К первой категории относятся такие породы, как дуб, липа, вяз, ольха, бук, клен и многие другие. Ко второй категории относятся ива, осина, тополь, сосна. Мало изменяют размеры при усушке только ель и лиственница.

Сушка древесины требует большого терпения. Нельзя сразу класть сырую древесину к сильному источнику тепла. Прежде всего, принеся доски домой, подержите их несколько дней на застекленной лоджии и только потом занесите в помещение. Если у вас лоджия не застеклена, то поставьте их в кладовку или в коридор, где температура всегда немного ниже, чем в жилой комнате и тем более на кухне. Только в эти несколько дней постарайтесь, чтобы заготовки стояли подальше от сквозняка. Да и на лоджии тоже следует избегать попадания прямых солнечных лучей, чтобы не получилось, что одна часть заготовки высохла и потемнела на солнце, а другая еще сырая.

Чуть подсохшие доски смажьте с торцов садовым варом или клеем ПВА. Заготовки из ценных пород древесины необходимо смазывать не только с торцов, но и с боковых сторон, чтобы при сушке не образовались трещины. Такого же правила следует придерживаться и при сушке древесины плодовых деревьев. Слой ПВА можно заменить обычной бумагой, которая приклеивается к сторонам бруска на крахмальный клейстер.

Приготовленные таким образом бруски и доски уложите возле батареи центрального отопления или возле камина или обогревателя. Доски постоянно нужно будет переворачивать и следить за тем, чтобы температура в комнате была одинаковой, без существенных перепадов. Но и сквозняков тоже следует избегать, иначе возрастает вероятность появления трещин.

В зависимости от того, какого размера выбранные вами заготовки, время на сушку может варьироваться. Толстые и длинные доски, естественно, сохнут намного дольше, чем тонкие и короткие.

Если вы сушите доски не в помещении, а на открытом воздухе, то вам обязательно нужно сделать навес, который предохранял бы древесину от прямых солнечных лучей и атмосферных осадков. Земля под досками должна быть выровнена тщательным образом, чтобы доски не изогнулись при хранении и сушке. На землю постелите слой толя, затем поставьте несколько брусков, чтобы воздух мог проникать и под них.

Поэтому перед тем, как приступать к работе, хорошо просушите заготовку. Но не стоит сразу с сырой древесины отпиливать куски, которые потом не понадобятся. Древесина от этого все равно быстрее не высохнет. При этом вы можете просто испортить брусок – ведь при усушке волокна сжимаются в разных направлениях по-разному.

Наименьшее изменение размеров бруска произойдет по направлению роста волокон. Еще меньше станет брусок поперек роста волокон, т. е. в радиальном разрезе. Больше всего брусок усыхает в тангентальном направлении.

Все древесные породы по способности уменьшать размеры при сушке можно разделить на 3 категории: сильно усыхающие, умеренно усыхающие и слабо усыхающие. К первой категории относятся такие породы, как дуб, липа, вяз, ольха, бук, клен и многие другие. Ко второй категории относятся ива, осина, тополь, сосна. Мало изменяют размеры при усушке только ель и лиственница.

Сушка древесины требует большого терпения. Нельзя сразу класть сырую древесину к сильному источнику тепла. Прежде всего, принеся доски домой, подержите их несколько дней на застекленной лоджии и только потом занесите в помещение. Если у вас лоджия не застеклена, то поставьте их в кладовку или в коридор, где температура всегда немного ниже, чем в жилой комнате и тем более на кухне. Только в эти несколько дней постарайтесь, чтобы заготовки стояли подальше от сквозняка. Да и на лоджии тоже следует избегать попадания прямых солнечных лучей, чтобы не получилось, что одна часть заготовки высохла и потемнела на солнце, а другая еще сырая.

Чуть подсохшие доски смажьте с торцов садовым варом или клеем ПВА. Заготовки из ценных пород древесины необходимо смазывать не только с торцов, но и с боковых сторон, чтобы при сушке не образовались трещины. Такого же правила следует придерживаться и при сушке древесины плодовых деревьев. Слой ПВА можно заменить обычной бумагой, которая приклеивается к сторонам бруска на крахмальный клейстер.

Приготовленные таким образом бруски и доски уложите возле батареи центрального отопления или возле камина или обогревателя. Доски постоянно нужно будет переворачивать и следить за тем, чтобы температура в комнате была одинаковой, без существенных перепадов. Но и сквозняков тоже следует избегать, иначе возрастает вероятность появления трещин.

В зависимости от того, какого размера выбранные вами заготовки, время на сушку может варьироваться. Толстые и длинные доски, естественно, сохнут намного дольше, чем тонкие и короткие.

Если вы сушите доски не в помещении, а на открытом воздухе, то вам обязательно нужно сделать навес, который предохранял бы древесину от прямых солнечных лучей и атмосферных осадков. Земля под досками должна быть выровнена тщательным образом, чтобы доски не изогнулись при хранении и сушке. На землю постелите слой толя, затем поставьте несколько брусков, чтобы воздух мог проникать и под них.

Виды пиломатериалов

Чаще всего в магазинах и на лесобазах продается уже высушенная древесина, а сырая встречается довольно редко. В зависимости от того, что вы хотите сделать и на что вам понадобилась древесина, вы можете приобрести кряж или цельный круглый лес, подвязник, жердь, пластины, четвертины, лежень, брус, обрезную доску, фанеру или шпон.

Кряж представляет собой целый ствол дерева или более менее длинные обрезки ствола без коры.

Подвязник тоже представляет собой ствол без коры, но меньшего диаметра – до 25 см.

Жердь – лес чуть меньше, чем подвязник; диаметр ствола – не больше 9 см.

Пластина представляет собой половину кряжа, т. е. распиленного пополам вдоль волокон. Четвертиной называется половина пластины, если она распилена пополам по такому же направлению.

Лежень представляет собой бревно, одинаково обтесанное с двух сторон так, что полученный лежень может спокойно укладываться и на один, и на другой бок.

Брус – почти то же самое, что и лежень. Единственное отличие – ствол обтесан с четырех сторон.

Доска может быть самой разной – все здесь зависит и от размеров, и от степени ее обработки.

Шпон представляет собой тонкие пласты древесины (не больше 12 мм толщиной), которые прежде всего используются для отделки поверхности. Зачастую пластинки шпона делаются из древесины ценных пород с красивым текстурованным рисунком. Шпон позволяет имитировать большие массивы дорогих пород дерева.

Для отделки используются 3 вида шпона: пиленый, строганый и лущеный. Самый толстый шпон получается при распиле бруска на дощечки. Такой тип шпона достаточно просто изготовить даже в домашних условиях. Для этого вам понадобится закрепить брусок на верстаке, расчертить его стороны под определенным углом и аккуратно распилить лобзиком.

Строганый шпон тоже можно получить в домашней мастерской. Здесь вам также потребуется закрепить брусок в тисках и осторожно, как можно равномернее, срезать древесину с одной стороны бруска. Для работы вам будет необходимо обзавестись специальным ножом.

При изготовлении пиленого и строганого шпона получаются небольшие пластинки, ширина которых зависит только от диаметра бруска. Полученные пластинки шпона после их получения необходимо складывать по порядку, чтобы потом быстрее подобрать рисунок при отделке.

При изготовлении лущеного шпона, кроме специального ножа, вам пригодится точильный станок. Брусок берется не прямоугольный, а цилиндрический. Ширина получаемого шпона зависит только от ширины выбранной заготовки. Это единственное преимущество лущеного шпона. Его недостаток состоит в использовании распространенных древесных пород, которые имеют маловыразительный текстурованный рисунок.

Все получаемые виды шпона имеют лицевую и оборотную стороны. Чтобы правильно определить, какой же стороной все-таки нужно приклеивать шпон к выбранной поверхности, необходимо просто посмотреть на нее под косым лучом света – гладкая поверхность и будет лицевой.

При строительстве бани может понадобиться фанера. В частности, она необходима для изготовления мебели. Ее размеры могут быть самыми различными. Прежде всего это касается толщины листа фанеры, которая может варьироваться от 3 до 12 мм.

В зависимости от того, какие материалы были использованы при изготовлении фанеры, выделяются несколько видов.

Клееная фанера – самая простая, но при этом является основой для других. Клееная фанера получается при склеивании трех и более нечетных слоев лущеного шпона.

Если одну из сторон или обе стороны такой фанеры сверху оклеить строганым шпоном из ценных пород древесины, то в результате получится облицовочная фанера.

Обклеив обычную клеевую фанеру пленкой под текстуру ценных пород древесины, а потом запрессовав их между стальными полированными листами, вы получите бакелитовую фанеру.

При склеивании нескольких слоев березового шпона получается достаточно прочная березовая фанера. Но если такую фанеру покрыть слоем краски, а затем еще и нитролаком, все просушить под высоким давлением, то получится очень прочная лакированная фанера, причем стойкая к воздействию атмосферных явлений. Такая фанера сгодится и при обшивке бани изнутри.

Столярная плитаустроена практически так же, как и фанера. Отличие состоит в том, что склеиваются не листы шпона, а рейки, с двух сторон такая доска обклеивается шпоном из ценных пород. Ее без труда можно сделать и в домашней мастерской. Вам только понадобятся рейки одинакового размера, клей ПВА и шпон. Если вам нужна большая плита, но количество реек не позволяет ее сделать, то расположите их через небольшой промежуток. Торцы плиты при этом нужно будет заделать рейками определенного размера. Чаще всего столярная плита используется при изготовлении мебели.

Древесно-стружечная плита, или ДСП, напоминает столярную плиту. Но здесь используются не рейки, а стружки. Это и объясняет меньшую популярность ДСП при изготовлении мебели. Во-первых, она требует тщательной отделки кромок. Во-вторых, структура ДСП не удерживает внутри себя ни гвозди, ни шурупы, да и замок тоже долго держаться не будет. В-третьих, при работе с ней инструмент быстро затупляется. Чаще всего ДСП идет на изготовление основы для мебели.

Кряж представляет собой целый ствол дерева или более менее длинные обрезки ствола без коры.

Подвязник тоже представляет собой ствол без коры, но меньшего диаметра – до 25 см.

Жердь – лес чуть меньше, чем подвязник; диаметр ствола – не больше 9 см.

Пластина представляет собой половину кряжа, т. е. распиленного пополам вдоль волокон. Четвертиной называется половина пластины, если она распилена пополам по такому же направлению.

Лежень представляет собой бревно, одинаково обтесанное с двух сторон так, что полученный лежень может спокойно укладываться и на один, и на другой бок.

Брус – почти то же самое, что и лежень. Единственное отличие – ствол обтесан с четырех сторон.

Доска может быть самой разной – все здесь зависит и от размеров, и от степени ее обработки.

Шпон представляет собой тонкие пласты древесины (не больше 12 мм толщиной), которые прежде всего используются для отделки поверхности. Зачастую пластинки шпона делаются из древесины ценных пород с красивым текстурованным рисунком. Шпон позволяет имитировать большие массивы дорогих пород дерева.

Для отделки используются 3 вида шпона: пиленый, строганый и лущеный. Самый толстый шпон получается при распиле бруска на дощечки. Такой тип шпона достаточно просто изготовить даже в домашних условиях. Для этого вам понадобится закрепить брусок на верстаке, расчертить его стороны под определенным углом и аккуратно распилить лобзиком.

Строганый шпон тоже можно получить в домашней мастерской. Здесь вам также потребуется закрепить брусок в тисках и осторожно, как можно равномернее, срезать древесину с одной стороны бруска. Для работы вам будет необходимо обзавестись специальным ножом.

При изготовлении пиленого и строганого шпона получаются небольшие пластинки, ширина которых зависит только от диаметра бруска. Полученные пластинки шпона после их получения необходимо складывать по порядку, чтобы потом быстрее подобрать рисунок при отделке.

При изготовлении лущеного шпона, кроме специального ножа, вам пригодится точильный станок. Брусок берется не прямоугольный, а цилиндрический. Ширина получаемого шпона зависит только от ширины выбранной заготовки. Это единственное преимущество лущеного шпона. Его недостаток состоит в использовании распространенных древесных пород, которые имеют маловыразительный текстурованный рисунок.

Все получаемые виды шпона имеют лицевую и оборотную стороны. Чтобы правильно определить, какой же стороной все-таки нужно приклеивать шпон к выбранной поверхности, необходимо просто посмотреть на нее под косым лучом света – гладкая поверхность и будет лицевой.

При строительстве бани может понадобиться фанера. В частности, она необходима для изготовления мебели. Ее размеры могут быть самыми различными. Прежде всего это касается толщины листа фанеры, которая может варьироваться от 3 до 12 мм.

В зависимости от того, какие материалы были использованы при изготовлении фанеры, выделяются несколько видов.

Клееная фанера – самая простая, но при этом является основой для других. Клееная фанера получается при склеивании трех и более нечетных слоев лущеного шпона.

Если одну из сторон или обе стороны такой фанеры сверху оклеить строганым шпоном из ценных пород древесины, то в результате получится облицовочная фанера.

Обклеив обычную клеевую фанеру пленкой под текстуру ценных пород древесины, а потом запрессовав их между стальными полированными листами, вы получите бакелитовую фанеру.

При склеивании нескольких слоев березового шпона получается достаточно прочная березовая фанера. Но если такую фанеру покрыть слоем краски, а затем еще и нитролаком, все просушить под высоким давлением, то получится очень прочная лакированная фанера, причем стойкая к воздействию атмосферных явлений. Такая фанера сгодится и при обшивке бани изнутри.

Столярная плитаустроена практически так же, как и фанера. Отличие состоит в том, что склеиваются не листы шпона, а рейки, с двух сторон такая доска обклеивается шпоном из ценных пород. Ее без труда можно сделать и в домашней мастерской. Вам только понадобятся рейки одинакового размера, клей ПВА и шпон. Если вам нужна большая плита, но количество реек не позволяет ее сделать, то расположите их через небольшой промежуток. Торцы плиты при этом нужно будет заделать рейками определенного размера. Чаще всего столярная плита используется при изготовлении мебели.

Древесно-стружечная плита, или ДСП, напоминает столярную плиту. Но здесь используются не рейки, а стружки. Это и объясняет меньшую популярность ДСП при изготовлении мебели. Во-первых, она требует тщательной отделки кромок. Во-вторых, структура ДСП не удерживает внутри себя ни гвозди, ни шурупы, да и замок тоже долго держаться не будет. В-третьих, при работе с ней инструмент быстро затупляется. Чаще всего ДСП идет на изготовление основы для мебели.

Кирпич и природный камень

Керамические кирпичи и камни применяют при кладке наружных и внутренних стен и прочих конструкций, а также для изготовления стеновых панелей и блоков. Допускается также использование этих материалов при устройстве фундаментов и цоколей зданий. Изготавливаются они из легко-плавких глин с добавками или без них. Кирпичи бывают обычными (65 х 120 х 250 мм), утолщенными (80 х 120 х 250 мм) и модульными (138 х 138 х 288 мм). Толщина камня равна толщине двух кирпичей (включая растворный шов). Камни делятся на обычные (138 х 120 х 250 мм), укрупненные (138 х 250 х 250 мм), модульные (138 х 138 х 288 мм) и с горизонтальным расположением пустот (120 х 250 х 250 мм). Кирпичи бывают полнотелыми или пустотелыми, камни – только пустотелыми.

По прочности кирпичи и камни делятся на марки – 75, 100, 125, 150, 175, 200, 250, 300 (по возрастанию прочности). Они должны быть нормально обожжены, т. к. недожженный материал (алого цвета) обладает недостаточной прочностью, пониженной водо– и морозостойкостью, а пережженный (темно-бурого цвета) – повышенной плотностью, теплопроводностью и зачастую имеет искаженную форму.

Облицовочные (лицевые) кирпичи и камниимеют правильную форму, четкие грани и однородную окраску. Их поверхность бывает гладкой, рифленой и фактурной (зернистой и т. п.).

Облицовочные кирпичи и камни подразделяются на марки по прочности (75, 100, 125, 150) и выпускаются следующих видов и размеров: кирпич полнотелый и пустотелый обычный – 65 х 120 х 250 мм, утолщенный – 88 х 120 х 250 мм, модульный – 63 х 138 х 288 мм; камень пустотелый обычный – 138 х 120 х 250 мм, укрупненный – 138 х 250 х 250 мм, модульный – 138 х 138 х 288 мм, с горизонтальными пустотами – 80 х 200 х 250 мм.

Силикатные кирпичи и камниизготавливаются из смеси извести, воды и кварцевого песка.

Кирпичи бывают одинарными полнотелыми или с пористыми заполнителями (65 х 120 х 250 мм), утолщенными пустотелыми или полнотелыми с пористыми заполнителями (88 х 120 х 250 мм), пустотелыми (138 х 120 х 250 мм). По прочности силикатные материалы делятся на марки – 75, 100, 125, 200, 250. Сфера применения силикатных кирпичей и камней такая же, как и керамических, однако их не используют для кладки фундаментов и стен в условиях повышенной влажности, а также для кладок, подвергающихся воздействию высоких температур (печи и т. п.)

Кирпичи бывают одинарными полнотелыми или с пористыми заполнителями (65 х 120 х 250 мм), утолщенными пустотелыми или полнотелыми с пористыми заполнителями (88 х 120 х 250 мм), пустотелыми (138 х 120 х 250 мм). По прочности силикатные материалы делятся на марки – 75, 100, 125, 200, 250. Сфера применения силикатных кирпичей и камней такая же, как и керамических, однако их не используют для кладки фундаментов и стен в условиях повышенной влажности, а также для кладок, подвергающихся воздействию высоких температур (печи и т. п.)

Бетонные стеновые камнитакже относятся к силикатным материалам. По размерам камни делятся на целые (188 х 190 х 390 мм), продольные половины (188 х 90 х 390 мм) и перегородочные (188 х 90 х 590 мм). По своему назначению бетонные камни подразделяются на следующие виды: для кладки стен и фундаментов, лицевые (для кладки стен и фундаментов), для перегородок.

Стеновые блоки из природного камняполучают путем выпиливания из массивов известняка, туфа, доломита, песчаника и т. д. Их применяют при кладке наружных и внутренних стен жилых зданий.

Стеновые камни из горных породделают из известняка, вулканического туфа, других горных пород. Применяют их для кладки стен, перегородок и других конструкций зданий.

Бутовые камни (бут)получают из плотных осадочных пород (известняк, доломит, песчаники). Применяют при кладке фундаментов малоэтажных зданий.

По прочности кирпичи и камни делятся на марки – 75, 100, 125, 150, 175, 200, 250, 300 (по возрастанию прочности). Они должны быть нормально обожжены, т. к. недожженный материал (алого цвета) обладает недостаточной прочностью, пониженной водо– и морозостойкостью, а пережженный (темно-бурого цвета) – повышенной плотностью, теплопроводностью и зачастую имеет искаженную форму.

Облицовочные (лицевые) кирпичи и камниимеют правильную форму, четкие грани и однородную окраску. Их поверхность бывает гладкой, рифленой и фактурной (зернистой и т. п.).

Облицовочные кирпичи и камни подразделяются на марки по прочности (75, 100, 125, 150) и выпускаются следующих видов и размеров: кирпич полнотелый и пустотелый обычный – 65 х 120 х 250 мм, утолщенный – 88 х 120 х 250 мм, модульный – 63 х 138 х 288 мм; камень пустотелый обычный – 138 х 120 х 250 мм, укрупненный – 138 х 250 х 250 мм, модульный – 138 х 138 х 288 мм, с горизонтальными пустотами – 80 х 200 х 250 мм.

Силикатные кирпичи и камниизготавливаются из смеси извести, воды и кварцевого песка.

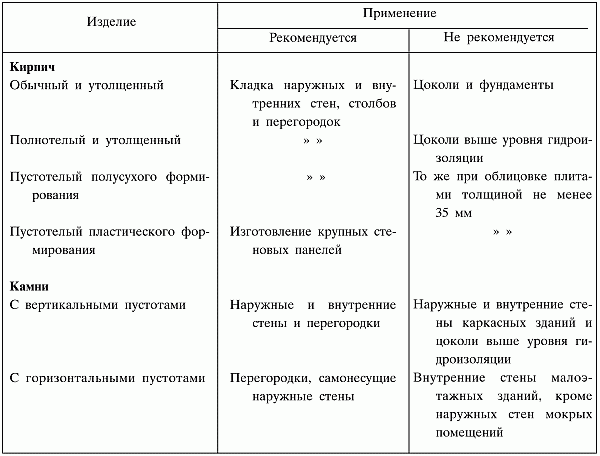

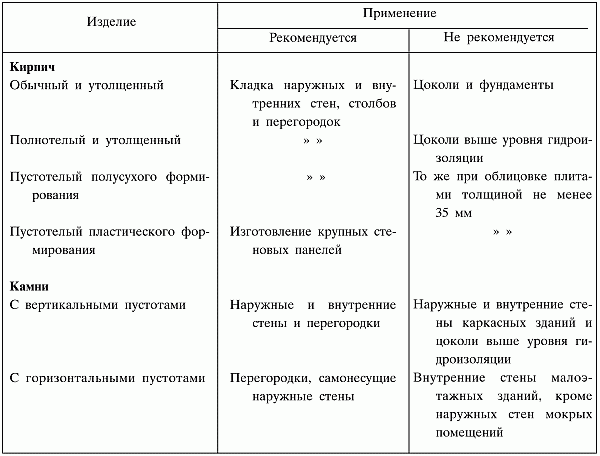

Таблица 1

Применение керамических кирпичей и камней

Бетонные стеновые камнитакже относятся к силикатным материалам. По размерам камни делятся на целые (188 х 190 х 390 мм), продольные половины (188 х 90 х 390 мм) и перегородочные (188 х 90 х 590 мм). По своему назначению бетонные камни подразделяются на следующие виды: для кладки стен и фундаментов, лицевые (для кладки стен и фундаментов), для перегородок.

Стеновые блоки из природного камняполучают путем выпиливания из массивов известняка, туфа, доломита, песчаника и т. д. Их применяют при кладке наружных и внутренних стен жилых зданий.

Стеновые камни из горных породделают из известняка, вулканического туфа, других горных пород. Применяют их для кладки стен, перегородок и других конструкций зданий.

Бутовые камни (бут)получают из плотных осадочных пород (известняк, доломит, песчаники). Применяют при кладке фундаментов малоэтажных зданий.

Вяжущие вещества

Цементслужит для приготовления строительных растворов, бетонных смесей, для изготовления бетонных и железобетонных изделий. Подразделяют цементы по составу, прочности при твердении, скорости твердения и т. п. Наиболее распространены следующие виды: портландцемент, шлакопортландцемент и глиноземистый цемент.

Портландцемент– это гидравлическое вяжущее вещество, продукт тонкого измельчения клинкера с добавлением гипса (от 3 до 5%), регулирующего сроки схватывания цемента. По составу различают портландцемент без добавок, с минеральными добавками, шлакопортландцемент и др.

Начало схватывания портландцемента при температуре воды в растворе 20° С должно наступать не ранее 45 минут с момента приготовления раствора и заканчиваться не позднее чем через 10 часов. Если при изготовлении раствора используется вода с температурой более 40° С, схватывание может наступить слишком быстро.

Прочность портландцемента характеризуется марками 400, 500, 550 и 600. Для того чтобы приблизить российские стандарты к европейским, цемент разделен на классы – 22,5; 32,5; 42,5; 55,5 МПа.

Быстротвердеющий портландцементсодержит минеральные добавки и отличается повышенной прочностью. Он достигает более половины за-планированной прочности через 3 суток твердения.

Быстротвердеющий цемент выпускается под марками 400 и 500.

Особобыстротвердеющий высокопрочный портландцементприменяется в производстве сборных железобетонных конструкций и при зимних бетонных работах. Выпускается маркой 600.

В состав шлакопортландцементавходят доменный шлак и природный гипс, добавленные для регулирования сроков схватывания раствора. Выпускается под марками 300, 400 и 500.

Быстротвердеющий шлакопортландцементотличается повышенной прочностью уже через 3 суток твердения. Выпускается под маркой 400.

Глиноземистый цементвключает в свой состав сплав, полученный из сырья известняка и пород, богатых глиноземом. Выпускается под марками 400, 500 и 600.

Гипсоглиноземистый цементполучают путем смешивания высокоглиноземистых шлаков и природного гипса. Начало схватывания гипсоглиноземи-стого цемента должно наступать не раньше чем через 10 минут, конец – не позднее чем через 4 часа после приготовления раствора.

Белый портландцементвыпускается двух видов – белый портландцемент и белый портландцемент с минеральными добавками. По степени белизны белые цементы разделяются на три сорта (по убыванию). Начало схватывания белого портландцемента должно наступать не раньше чем через 45 минут, конец – не позднее чем через 12 часов после приготовления раствора.

Цветной портландцементбывает красного, желтого, зеленого, голубого, коричневого и черного цветов. Применяется для изготовления цветных бетонов и растворов, отделочных смесей и цементных красок. Выпускается под марками 300, 400 и 500.

Строительная известьподразделяется на воздушную, которая обеспечивает затвердевание строительных растворов и сохранение ими прочности в условиях нормальной влажности, и гидравлическую, обеспечивающую за-твердение и сохранение прочности растворов, применяемых как на воздухе, так и в воде. Известь гасят путем обработки водой негашеной комовой извести. В зависимости от количества воды, необходимой для гашения, получают гидратную известь (пушонку), известковое тесто и известковое молоко.

Порошковая гидратная известь получается в том случае, если объем воды составляет 60–70%. В результате гашения объем извести увеличивается в 2–3 раза. Гашеная известь представляет собой белый порошок, состоящий из мельчайших частиц гидрата оксида кальция с плотностью от 400 кг/м3 (в рыхлом состоянии) до 500–700 кг/м3 (в уплотненном состоянии).

Для получения известкового теста при гашении воды берут в 3–4 раза больше, чем извести. Объем получившегося теста в 2–3 раза превышает объем извести, взятой для его приготовления. Известковое тесто представляет собой пластическую массу белого цвета плотностью до 1400 кг/м3.

Известь, которая погасилась хорошо, увеличившись в объеме не менее чем в 3 раза, называется жирной. Известь, увеличившаяся в объеме менее чем в 2,5 раза – тощей.

Воздушная известьподразделяется на негашеную и гашеную (гидратную). Известь без добавок подразделяется на три сорта (1-й, 2-й, 3-й), известь с добавками – на два (1-й, 2-й). Гидратная порошковая известь (пушонка), с добавками и без добавок, бывает двух сортов (1-й, 2-й).

Область применения воздушной извести – приготовление известково-песчаных и смешанных строительных растворов, которые используют в каменной кладке и при оштукатуривании поверхностей, а также для побелки и в производстве силикатных изделий.

Гидравлическая известьподразделяется на слабогидравлическую и сильногидравлическую. Применяется для приготовления кладочных и штукатурных растворов, а также бетонов низких марок, предназначенных для твердения как на воздухе, так и в условиях повышенной влажности.

Известесодержащие гидравлические веществаподразделяются на известково-шлаковые с добавлением гранулированных шлаков, известково-пуццолановые с добавлением осадочных или вулканических активных пород, известково-зольные с добавлением зол некоторых видов топлива. Известесодержащие вещества участвуют в приготовлении низких марок бетонов и растворов, которые применяются в подземных сооружениях. Известесодержащие гидравлические вещества выпускаются под марками 50, 100, 150, 200. Гипсовые вяжущие вещества получают путем обжига и помола из осадочной горной породы, в состав которой входит двуводный гипс. Гипсовые вяжущие обладают способностью быстро схватываться и затвердевать.

В зависимости от температуры тепловой обработки сырья выделяют две группы гипсовых вяжущих – низкообжиговые (формовочный строительный и высокопрочный гипс) и высокообжиговые (ангидритовый цемент, экстрих гипс)

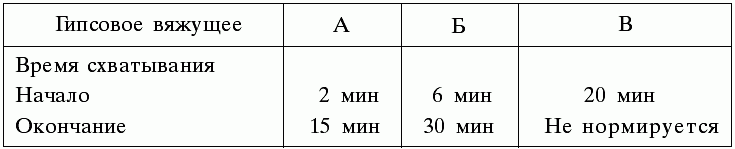

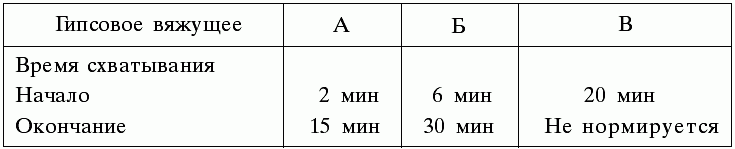

По прочности на сжатие различают 12 марок гипсовых вяжущих – от низкопрочного Г-2 до высокопрочного Г-25. По срокам схватывания их разделяют на быстротвердеющие (А), нормальнотвердеющие (Б) и низкотвердеющие (В). Ниже приведены сроки схватывания вяжущих по группам.

По прочности на сжатие различают 12 марок гипсовых вяжущих – от низкопрочного Г-2 до высокопрочного Г-25. По срокам схватывания их разделяют на быстротвердеющие (А), нормальнотвердеющие (Б) и низкотвердеющие (В). Ниже приведены сроки схватывания вяжущих по группам.

По степени помола гипсовые вяжущие также различаются на три группы: I, II, III.

Марки от Г-2 до Г-7 (группы А, Б, В и I, II, III) применяют для изготовления разнообразных гипсовых строительных изделий. Марки Г-2 до Г-7 (группы А, Б и II, III) применяют для изготовления тонкостенных строительных изделий и декоративных деталей. Марки от Г-2 до Г-25 (Б, В и II, III) применяют в штукатурных работах, для заделки швов и в специальных целях.

Для повышения прочности и ускорения сроков схватывания гипсовые вяжущие добавляют в известково-песчаные растворы. Они также придают большую гладкость и белизну штукатурному слою, их применяют в качестве основного вещества в мастиках.

Глина подразделяется на жирную, полужирную (средней жирности) и тощую (суглинки). Это деление обусловлено степенью содержания в глине песка. Глину используют в качестве вяжущего материала при изготовлении печных и штукатурных растворов, добавляют в цементные растворы, предназначенные для кладки конструкций в условиях нормальной влажности воздуха.

Хорошо зарекомендовали себя смешанные растворы из двух вяжущих материалов: первым компонентом в них, как правило, выступает цемент, а вторым – известь, глина или гипс. Чаще всего при строительстве используется раствор из цемента под маркой 100, известкового или глиняного теста и песка в соотношении 1 : 0,5 : 5.

Широко применяется бетон, получаемый после затвердевания специальной смеси из вяжущего материала, воды, заполнителей и разнообразных добавок. Из большого количества разновидностей бетона мы советуем вам использовать следующие:

– конструктивные – для строительства фундамента;

– конструктивно-теплоизоляционные – для кладки стен;

– теплоизоляционные для утепления стен и потолка.

Портландцемент– это гидравлическое вяжущее вещество, продукт тонкого измельчения клинкера с добавлением гипса (от 3 до 5%), регулирующего сроки схватывания цемента. По составу различают портландцемент без добавок, с минеральными добавками, шлакопортландцемент и др.

Начало схватывания портландцемента при температуре воды в растворе 20° С должно наступать не ранее 45 минут с момента приготовления раствора и заканчиваться не позднее чем через 10 часов. Если при изготовлении раствора используется вода с температурой более 40° С, схватывание может наступить слишком быстро.

Прочность портландцемента характеризуется марками 400, 500, 550 и 600. Для того чтобы приблизить российские стандарты к европейским, цемент разделен на классы – 22,5; 32,5; 42,5; 55,5 МПа.

Быстротвердеющий портландцементсодержит минеральные добавки и отличается повышенной прочностью. Он достигает более половины за-планированной прочности через 3 суток твердения.

Быстротвердеющий цемент выпускается под марками 400 и 500.

Особобыстротвердеющий высокопрочный портландцементприменяется в производстве сборных железобетонных конструкций и при зимних бетонных работах. Выпускается маркой 600.

В состав шлакопортландцементавходят доменный шлак и природный гипс, добавленные для регулирования сроков схватывания раствора. Выпускается под марками 300, 400 и 500.

Быстротвердеющий шлакопортландцементотличается повышенной прочностью уже через 3 суток твердения. Выпускается под маркой 400.

Глиноземистый цементвключает в свой состав сплав, полученный из сырья известняка и пород, богатых глиноземом. Выпускается под марками 400, 500 и 600.

Гипсоглиноземистый цементполучают путем смешивания высокоглиноземистых шлаков и природного гипса. Начало схватывания гипсоглиноземи-стого цемента должно наступать не раньше чем через 10 минут, конец – не позднее чем через 4 часа после приготовления раствора.

Белый портландцементвыпускается двух видов – белый портландцемент и белый портландцемент с минеральными добавками. По степени белизны белые цементы разделяются на три сорта (по убыванию). Начало схватывания белого портландцемента должно наступать не раньше чем через 45 минут, конец – не позднее чем через 12 часов после приготовления раствора.

Цветной портландцементбывает красного, желтого, зеленого, голубого, коричневого и черного цветов. Применяется для изготовления цветных бетонов и растворов, отделочных смесей и цементных красок. Выпускается под марками 300, 400 и 500.

Строительная известьподразделяется на воздушную, которая обеспечивает затвердевание строительных растворов и сохранение ими прочности в условиях нормальной влажности, и гидравлическую, обеспечивающую за-твердение и сохранение прочности растворов, применяемых как на воздухе, так и в воде. Известь гасят путем обработки водой негашеной комовой извести. В зависимости от количества воды, необходимой для гашения, получают гидратную известь (пушонку), известковое тесто и известковое молоко.

Порошковая гидратная известь получается в том случае, если объем воды составляет 60–70%. В результате гашения объем извести увеличивается в 2–3 раза. Гашеная известь представляет собой белый порошок, состоящий из мельчайших частиц гидрата оксида кальция с плотностью от 400 кг/м3 (в рыхлом состоянии) до 500–700 кг/м3 (в уплотненном состоянии).

Для получения известкового теста при гашении воды берут в 3–4 раза больше, чем извести. Объем получившегося теста в 2–3 раза превышает объем извести, взятой для его приготовления. Известковое тесто представляет собой пластическую массу белого цвета плотностью до 1400 кг/м3.

Известь, которая погасилась хорошо, увеличившись в объеме не менее чем в 3 раза, называется жирной. Известь, увеличившаяся в объеме менее чем в 2,5 раза – тощей.

Воздушная известьподразделяется на негашеную и гашеную (гидратную). Известь без добавок подразделяется на три сорта (1-й, 2-й, 3-й), известь с добавками – на два (1-й, 2-й). Гидратная порошковая известь (пушонка), с добавками и без добавок, бывает двух сортов (1-й, 2-й).

Область применения воздушной извести – приготовление известково-песчаных и смешанных строительных растворов, которые используют в каменной кладке и при оштукатуривании поверхностей, а также для побелки и в производстве силикатных изделий.

Гидравлическая известьподразделяется на слабогидравлическую и сильногидравлическую. Применяется для приготовления кладочных и штукатурных растворов, а также бетонов низких марок, предназначенных для твердения как на воздухе, так и в условиях повышенной влажности.

Известесодержащие гидравлические веществаподразделяются на известково-шлаковые с добавлением гранулированных шлаков, известково-пуццолановые с добавлением осадочных или вулканических активных пород, известково-зольные с добавлением зол некоторых видов топлива. Известесодержащие вещества участвуют в приготовлении низких марок бетонов и растворов, которые применяются в подземных сооружениях. Известесодержащие гидравлические вещества выпускаются под марками 50, 100, 150, 200. Гипсовые вяжущие вещества получают путем обжига и помола из осадочной горной породы, в состав которой входит двуводный гипс. Гипсовые вяжущие обладают способностью быстро схватываться и затвердевать.

В зависимости от температуры тепловой обработки сырья выделяют две группы гипсовых вяжущих – низкообжиговые (формовочный строительный и высокопрочный гипс) и высокообжиговые (ангидритовый цемент, экстрих гипс)

Таблица 2

Время схватывания гипсового вяжущего

По степени помола гипсовые вяжущие также различаются на три группы: I, II, III.

Марки от Г-2 до Г-7 (группы А, Б, В и I, II, III) применяют для изготовления разнообразных гипсовых строительных изделий. Марки Г-2 до Г-7 (группы А, Б и II, III) применяют для изготовления тонкостенных строительных изделий и декоративных деталей. Марки от Г-2 до Г-25 (Б, В и II, III) применяют в штукатурных работах, для заделки швов и в специальных целях.

Для повышения прочности и ускорения сроков схватывания гипсовые вяжущие добавляют в известково-песчаные растворы. Они также придают большую гладкость и белизну штукатурному слою, их применяют в качестве основного вещества в мастиках.

Глина подразделяется на жирную, полужирную (средней жирности) и тощую (суглинки). Это деление обусловлено степенью содержания в глине песка. Глину используют в качестве вяжущего материала при изготовлении печных и штукатурных растворов, добавляют в цементные растворы, предназначенные для кладки конструкций в условиях нормальной влажности воздуха.

Хорошо зарекомендовали себя смешанные растворы из двух вяжущих материалов: первым компонентом в них, как правило, выступает цемент, а вторым – известь, глина или гипс. Чаще всего при строительстве используется раствор из цемента под маркой 100, известкового или глиняного теста и песка в соотношении 1 : 0,5 : 5.

Широко применяется бетон, получаемый после затвердевания специальной смеси из вяжущего материала, воды, заполнителей и разнообразных добавок. Из большого количества разновидностей бетона мы советуем вам использовать следующие:

– конструктивные – для строительства фундамента;

– конструктивно-теплоизоляционные – для кладки стен;

– теплоизоляционные для утепления стен и потолка.

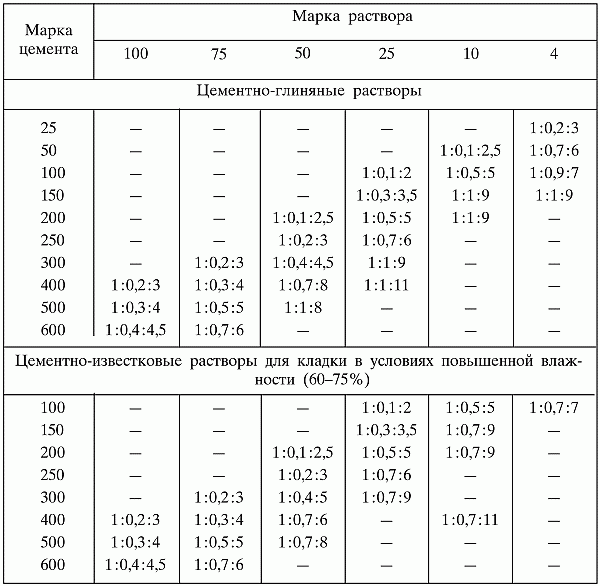

Выбор марки и состав раствора

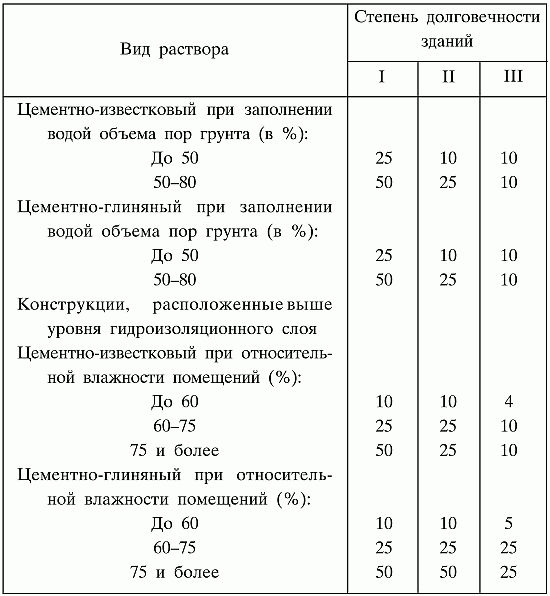

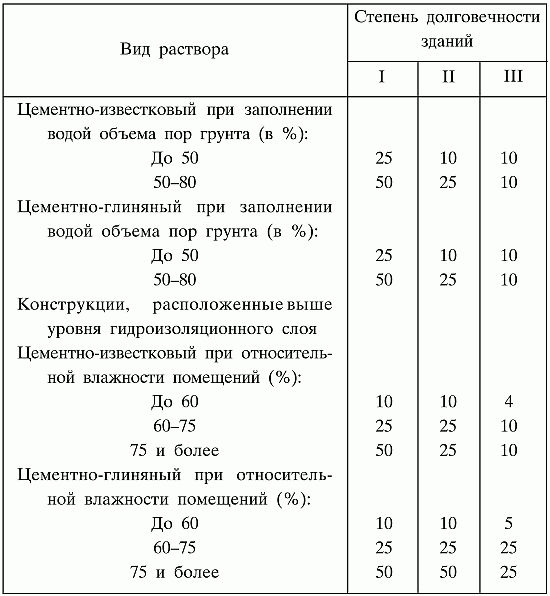

Выбор раствора зависит от вида здания, условий его эксплуатации, а также от планируемой степени долговечности

(табл. 3).

Строения, располагающиеся над землей при относительной влажности воздуха внутри до 60%, а также подземные конструкции в грунтах с небольшим уровнем влажности кладут на цементно-известковых и цементно-глиняных растворах. При этом растворы должны иметь отношение объема известкового (глиняного) теста к объему цемента, не превышающее 1,5 : 1. Если влажность внутри здания составляет более 60% или грунт имеет повышенную влажность, это соотношение не должно превышать 1 : 1. Известь и глину не применяют в растворах при кладке, расположенной ниже уровня грунтовых вод.

Строения, располагающиеся над землей при относительной влажности воздуха внутри до 60%, а также подземные конструкции в грунтах с небольшим уровнем влажности кладут на цементно-известковых и цементно-глиняных растворах. При этом растворы должны иметь отношение объема известкового (глиняного) теста к объему цемента, не превышающее 1,5 : 1. Если влажность внутри здания составляет более 60% или грунт имеет повышенную влажность, это соотношение не должно превышать 1 : 1. Известь и глину не применяют в растворах при кладке, расположенной ниже уровня грунтовых вод.

Цементно-известковые и цементно-глиняные растворы в летних условиях применяют при строительстве зданий, высота которых не превышает трех этажей. Марка глиняного раствора, применяемого в сухом климате – 10, в умеренно-влажном – 2, а для раствора с добавками – 4.

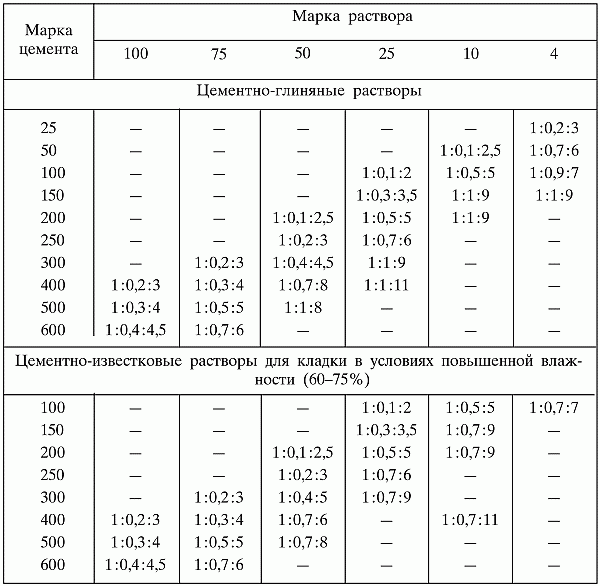

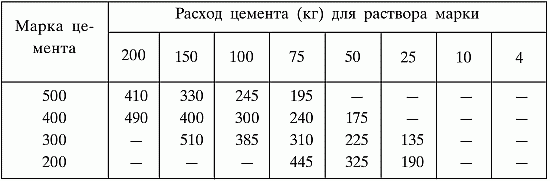

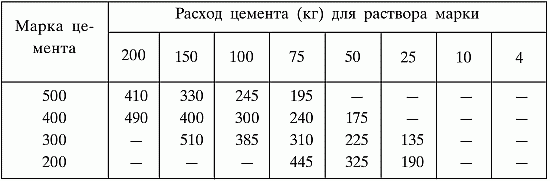

Расход вяжущих зависит от состава раствора (табл. 4), а также марки вяжущего и раствора (табл. 5).

Для кладки стен из сухих и пористых каменных материалов употребляют растворы с большей подвижностью (способность растворной смеси растекаться под действием собственной массы), для кладки из влажных и плотных материалов – с меньшей.

Для кладки стен из сухих и пористых каменных материалов употребляют растворы с большей подвижностью (способность растворной смеси растекаться под действием собственной массы), для кладки из влажных и плотных материалов – с меньшей.

Таблица 3

Виды растворов для каменной кладки

Цементно-известковые и цементно-глиняные растворы в летних условиях применяют при строительстве зданий, высота которых не превышает трех этажей. Марка глиняного раствора, применяемого в сухом климате – 10, в умеренно-влажном – 2, а для раствора с добавками – 4.

Расход вяжущих зависит от состава раствора (табл. 4), а также марки вяжущего и раствора (табл. 5).

Таблица 4

Составы растворов для каменной кладки (в частях по объему)

Таблица 5

Расход вяжущих в зависимости от марки раствора

Кровельные материалы

В последнее время в качестве кровельного покрытия используются, как правило, достаточно долговечные материалы, которые не только защищают здание от различных атмосферных явлений, но и придают ему определенный внешний вид. Все они подразделяются на:

– силикатные: асбестоцементные плоские и волнистые листы, глиняная и цементно-песчаная черепица;

– органические: битуминозные, дегтевые, полимерные материалы, материалы из древесины;

– металлические: листовая оцинкованная и неоцинкованная сталь.

Самыми распространенными являются кровельные материалы на основе битумов и полимеров.

– силикатные: асбестоцементные плоские и волнистые листы, глиняная и цементно-песчаная черепица;

– органические: битуминозные, дегтевые, полимерные материалы, материалы из древесины;

– металлические: листовая оцинкованная и неоцинкованная сталь.

Самыми распространенными являются кровельные материалы на основе битумов и полимеров.

Стальное покрытие

В качестве стального покрытия используются профилированные листы оцинкованной или неоцинкованной (черной) кровельной стали.

Профилирование листов может быть прямым, гофрированным (рифленым) или штампованным под черепичное покрытие.

Неоцинкованная кровельная сталь– кровельное железо – выпускается листами длиной 710–2000 мм, шириной 510–1000 мм, толщиной 0,35–0,8 мм.

Оцинкованная кровельная стальпокрыта с двух сторон слоем цинка толщиной 0,02 мм, она выпускается листами толщиной 0,45–1 мм, шириной 710 мм, длиной 1420 мм.

На 1 м2 кровли требуется в среднем 5,1 кг кровельной стали.

Для покраски стальной кровли используется густотертая краска, разведенная олифой: для первого покрытия на 1 кг густотертой краски берется 0,6–0,7 кг олифы, для последующих покрытий – 0,4–0,5 кг.

На 1 м2 кровли в среднем уходит 190–200 г охры, 80–90 г мумии, 40 г железного сурика, 260–280 г медянки (самая долговечная).

Профилирование листов может быть прямым, гофрированным (рифленым) или штампованным под черепичное покрытие.

Неоцинкованная кровельная сталь– кровельное железо – выпускается листами длиной 710–2000 мм, шириной 510–1000 мм, толщиной 0,35–0,8 мм.

Оцинкованная кровельная стальпокрыта с двух сторон слоем цинка толщиной 0,02 мм, она выпускается листами толщиной 0,45–1 мм, шириной 710 мм, длиной 1420 мм.

На 1 м2 кровли требуется в среднем 5,1 кг кровельной стали.

Для покраски стальной кровли используется густотертая краска, разведенная олифой: для первого покрытия на 1 кг густотертой краски берется 0,6–0,7 кг олифы, для последующих покрытий – 0,4–0,5 кг.

На 1 м2 кровли в среднем уходит 190–200 г охры, 80–90 г мумии, 40 г железного сурика, 260–280 г медянки (самая долговечная).

Покрытие из асбестоцементных листов (шифера)

Для асбестоцементного покрытия используются готовые плоские и волнистые листы обыкновенного профиля, не требующие дополнительной обработки. Изготавливают их из обычного и цветного цемента с добавлением асбестовых волокон. Они бывают гладкими и тиснеными, неокрашенными и окрашенными эмалями.

Асбестоцементные листы обладают повышенной прочностью, легкостью, долговечностью, огнестойкостью, водонепроницаемостью, высокой сопротивляемостью к действию щелочей.

Плоские асбестоцементные листывыпускают толщиной 4, 5, 8, 10, 12 мм, шириной 800, 1200, 1500 мм и длиной 1200, 2500, 3200, 3600 мм.

Волнистые асбестоцементные листы обыкновенного профиля(ОВ) выпускают двух видов: обычные размером 1200 х 686 мм, толщиной 5,5 мм, массой 8,5 кг и усиленные размером 1000 х 2800 мм, толщиной 8 мм, с высотой волны 50 мм.

Волнистые листы прочнее плоских, т. к. их поперечное сечение придает им дополнительную жесткость.

Кроме листов, промышленностью выпускаются желобчатые элементы для покрытия конька и ребер крыши.

Для крепления асбестоцементных листов используются гвозди: обычные, длиной 70 и 100 мм, оцинкованные, длиной 70–90мм, а также болты и крюки.

Асбестоцементные листы обладают повышенной прочностью, легкостью, долговечностью, огнестойкостью, водонепроницаемостью, высокой сопротивляемостью к действию щелочей.

Плоские асбестоцементные листывыпускают толщиной 4, 5, 8, 10, 12 мм, шириной 800, 1200, 1500 мм и длиной 1200, 2500, 3200, 3600 мм.

Волнистые асбестоцементные листы обыкновенного профиля(ОВ) выпускают двух видов: обычные размером 1200 х 686 мм, толщиной 5,5 мм, массой 8,5 кг и усиленные размером 1000 х 2800 мм, толщиной 8 мм, с высотой волны 50 мм.

Волнистые листы прочнее плоских, т. к. их поперечное сечение придает им дополнительную жесткость.

Кроме листов, промышленностью выпускаются желобчатые элементы для покрытия конька и ребер крыши.

Для крепления асбестоцементных листов используются гвозди: обычные, длиной 70 и 100 мм, оцинкованные, длиной 70–90мм, а также болты и крюки.

Деревянное покрытие

Для деревянного покрытия используются:

– фрезерованные доскихвойных пород толщиной 19–25 мм и шириной 160–200 мм, остроганные сверху и с боков для верхнего слоя и только сверху для нижнего; для лучшего стока дождевой воды по краям досок верхнего слоя делаются канавки;

– кровельная драньхвойных пород в виде пластинок длиной 1000 мм, шириной 90–130 мм и толщиной 3–5 мм;

– фрезерованные доскихвойных пород толщиной 19–25 мм и шириной 160–200 мм, остроганные сверху и с боков для верхнего слоя и только сверху для нижнего; для лучшего стока дождевой воды по краям досок верхнего слоя делаются канавки;

– кровельная драньхвойных пород в виде пластинок длиной 1000 мм, шириной 90–130 мм и толщиной 3–5 мм;