Страница:

1. Определите/утвердите желаемый уровень сервиса. Спросите у клиента, какой уровень сервиса желателен для него.

2. Определите скорость выполнения работ вашей рабочей командой (на основе данных).

3. Используйте закон Литтла для определения максимально допустимого объема незавершенного производства.

4. Ограничьте объем незавершенного производства полученным максимальным значением.

5. Помещайте всю поступающую работу во входной накопитель.

6. Разработайте систему определения приоритетов для очередности ввода в процесс работы из накопителя.

7. Продолжайте дальнейшее совершенствование процесса, которое позволит вам повышать скорость выполнения работы и добиваться дальнейшего сокращения времени выполнения заказа.

Позитивное воздействие метода «бережливое производство + шесть сигм» на подобные ситуации имеет два аспекта: во-первых, в сфере оказания услуг решение принимается, а раньше такого не было, на основе данных (отклонения спроса, незавершенное производство и производительность). Во-вторых, при этом используются инструменты скорости и качества, которые берут на вооружение те, кто готов потратить время и силы, чтобы довести дело до конца.

Осторожно! Не обращайтесь с клиентом как с запасами или сырьем!

Урок № 4. Эффективность процесса позволяет выразить ваши возможности количественно

Урок № 5. 20% работ порождает 80% задержек

Урок № 6. Нельзя совершенствовать то, что вы не видите

Визуальный менеджмент

Примеры применения производственных инструментов бережливого производства в сфере услуг

2. Определите скорость выполнения работ вашей рабочей командой (на основе данных).

3. Используйте закон Литтла для определения максимально допустимого объема незавершенного производства.

4. Ограничьте объем незавершенного производства полученным максимальным значением.

5. Помещайте всю поступающую работу во входной накопитель.

6. Разработайте систему определения приоритетов для очередности ввода в процесс работы из накопителя.

7. Продолжайте дальнейшее совершенствование процесса, которое позволит вам повышать скорость выполнения работы и добиваться дальнейшего сокращения времени выполнения заказа.

Позитивное воздействие метода «бережливое производство + шесть сигм» на подобные ситуации имеет два аспекта: во-первых, в сфере оказания услуг решение принимается, а раньше такого не было, на основе данных (отклонения спроса, незавершенное производство и производительность). Во-вторых, при этом используются инструменты скорости и качества, которые берут на вооружение те, кто готов потратить время и силы, чтобы довести дело до конца.

Осторожно! Не обращайтесь с клиентом как с запасами или сырьем!

Система «вытягивания», описанная выше, работает, когда на входе на обработку подаются документы, электронная корреспонденция, телефонные звонки и т. д. Но в процессе непосредственного общения с клиентом вы должны поддерживать время реакции и производительность процесса оказания услуг на приемлемом уровне, что бы ни случилось. Когда в качестве незавершенного производства выступают клиенты, вы не можете создать из них запасы, как не можете увеличить время ожидания услуги, а следовательно, и время выполнения заказа. Закон Литтла говорит о том, что единственной возможностью в данном случае будет повышение производительности.

Одной из проблем операций, предполагающих непосредственный контракт с клиентом, служат высокие отклонения спроса, при этом часы наплыва клиентов чередуются с периодами спада деловой активности.

Рис. 2.5. Негативное воздействие отклонения максимально при работе на пределе производительности

Отношение фактического времени ожидания к времени обработки единицы продукции можно снизить, имея резервные мощности, которые позволяют поддерживать коэффициент использования на уровне 80%

Резервные мощности можно обеспечить, привлекая персонал из других отделов, обученный смежным специальностям, или используя систему приоритетов (как в системе «вытягивания», описанной выше), при которой оказание более сложных услуг поручается более опытным сотрудникам.

Резервные мощности можно обеспечить, привлекая персонал из других отделов, обученный смежным специальностям, или используя систему приоритетов (как в системе «вытягивания», описанной выше), при которой оказание более сложных услуг поручается более опытным сотрудникам.

Одной из проблем операций, предполагающих непосредственный контракт с клиентом, служат высокие отклонения спроса, при этом часы наплыва клиентов чередуются с периодами спада деловой активности.

Если динамика такого чередования является предсказуемой, можно повысить производительность, меняя соответствующим образом численность обслуживающего персонала: в часы пиковой нагрузки можно привлечь дополнительных работников, как делается в центрах обработки звонков (call-center). Если отклонения спроса непредсказуемы, следует применять теорию очередей, которая позволит вам вычислить, как разные факторы, такие как отклонения поставок или спроса, влияют на незавершенное производство (а следовательно, на время выполнения заказа). Например, рис. 3.11 из книги «Бережливое производство + шесть сигм: Комбинируя качество шести сигм со скоростью бережливого производства», который воспроизводится на рис. 2.5, показывает, что, если вы имеете резервы по производительности на уровне 20%, вариация спроса практически не влияет на время ожидания клиента.Преодолеть предубеждение

Система «вытягивания» кажется многим противоречащей логике. Мы привыкли считать, что проще всего ускорить процесс, как можно быстрее «проталкивая» работу. Бережливое производство учит нас прямо противоположному: ускорить процесс можно, лишь контролируя и, как правило, замедляя поступление в него работы.

Рис. 2.5. Негативное воздействие отклонения максимально при работе на пределе производительности

Отношение фактического времени ожидания к времени обработки единицы продукции можно снизить, имея резервные мощности, которые позволяют поддерживать коэффициент использования на уровне 80%

Урок № 4. Эффективность процесса позволяет выразить ваши возможности количественно

Обычно эффективность процессов в сфере услуг составляет около 5% (табл. 2.1), то есть 95% рабочего времени проводится в ожидании. Ужасно? Еще бы. При этом дело не только в задержках. Старая поговорка права: чем дольше работа остается неоконченной, тем дороже она стоит. В бережливых процессах время добавления ценности составляет более 20% общего времени цикла.

Таблица 2.1. Эффективность процесса

Не удивляйтесь, если окажется, что эффективность процессов в вашей организации ниже 5%. Не унывайте. Опыт свидетельствует, что, применяя основные инструменты метода «бережливое производство + шесть сигм», вы быстро начнете пожинать плоды и сумеете снизить затраты как минимум на 20%. (Ряд примеров, приведенных в части III книги, рассказывает о еще более впечатляющих результатах, когда этот показатель приближался к 50%.)

Эффективность процесса можно представить наглядно, отделив время, добавляющее ценность, от не добавляющего ценность на графике времени создания ценности, как показано на рис. 2.6. (Такое наглядное представление помогает расшевелить и заинтересовать людей!)

Идея карты времени создания ценности достаточно проста. Нужно проследить процесс обработки любой единицы продукции и отнести затраченное время к одной из трех категорий: 1) добавляющее ценность, 2) неизбежные потери – они являются неотъемлемым аспектом ведения бизнеса (работа, за которую клиенту не хочется платить, но без которой не обойтись, – бухгалтерское дело, соблюдение юридических и других норм) и 3) задержки/потери. Затем изобразите временную шкалу и нанесите на нее все три категории. В приведенном примере, касающемся снабжения в Lockheed Martin, вы видите, что с момента приема заявки центром по снабжению до размещения заказа проходит четыре дня. Работа, добавляющая ценность (темные участки над средней линией), показывает, что в течение этих четырех дней закупщик потратил на обработку заказа 14 минут. Большая часть времени, которое изображено как пустое пространство, представляет собой время ожидания. Первоначально этот процесс имел эффективность менее 1% (14 минут из 4 дней, или 1920 минут).

Рис. 2.6. Временная ось создания ценности

Временная ось создания ценности отслеживает движение единицы продукции в ходе процесса и учитывает затраченное время. Над средней линией показано время, добавляющее ценность с точки зрения потребителя; остальное – потери.

Временная ось создания ценности отслеживает движение единицы продукции в ходе процесса и учитывает затраченное время. Над средней линией показано время, добавляющее ценность с точки зрения потребителя; остальное – потери.

Таблица 2.1. Эффективность процесса

Не удивляйтесь, если окажется, что эффективность процессов в вашей организации ниже 5%. Не унывайте. Опыт свидетельствует, что, применяя основные инструменты метода «бережливое производство + шесть сигм», вы быстро начнете пожинать плоды и сумеете снизить затраты как минимум на 20%. (Ряд примеров, приведенных в части III книги, рассказывает о еще более впечатляющих результатах, когда этот показатель приближался к 50%.)

Эффективность процесса можно представить наглядно, отделив время, добавляющее ценность, от не добавляющего ценность на графике времени создания ценности, как показано на рис. 2.6. (Такое наглядное представление помогает расшевелить и заинтересовать людей!)

Идея карты времени создания ценности достаточно проста. Нужно проследить процесс обработки любой единицы продукции и отнести затраченное время к одной из трех категорий: 1) добавляющее ценность, 2) неизбежные потери – они являются неотъемлемым аспектом ведения бизнеса (работа, за которую клиенту не хочется платить, но без которой не обойтись, – бухгалтерское дело, соблюдение юридических и других норм) и 3) задержки/потери. Затем изобразите временную шкалу и нанесите на нее все три категории. В приведенном примере, касающемся снабжения в Lockheed Martin, вы видите, что с момента приема заявки центром по снабжению до размещения заказа проходит четыре дня. Работа, добавляющая ценность (темные участки над средней линией), показывает, что в течение этих четырех дней закупщик потратил на обработку заказа 14 минут. Большая часть времени, которое изображено как пустое пространство, представляет собой время ожидания. Первоначально этот процесс имел эффективность менее 1% (14 минут из 4 дней, или 1920 минут).

Рис. 2.6. Временная ось создания ценности

Урок № 5. 20% работ порождает 80% задержек

Добиться основной цели бережливого производства – скорости – можно одним-единственным путем: избавиться от всего, что замедляет процесс. Составление карт процесса и сбор данных о времени цикла, отклонениях и сложности позволит вам вычислить время задержки на каждой отдельной операции процесса. Опыт показывает, что в любом процессе с эффективностью, составляющей 10% и менее, 80% времени выполнения заказа «съедается» менее чем 20% операций – еще один пример эффекта Парето в действии! Эти 20% получили название «скрытые потери времени», которые становятся очевидными при составлении карт потока создания ценности (см. главу 4) и могут быть представлены в виде графика времени создания ценности (как на рис. 2.6).

Прочитав главу 4, вы поймете, что выявление скрытых потерь – одна из важнейших проблем, поскольку приоритетность в данном случае определяется продолжительностью задержки. Правильно определив приоритетность целевых показателей, вы будете располагать мощным рычагом воздействия на финансовые результаты совершенствования.

Прочитав главу 4, вы поймете, что выявление скрытых потерь – одна из важнейших проблем, поскольку приоритетность в данном случае определяется продолжительностью задержки. Правильно определив приоритетность целевых показателей, вы будете располагать мощным рычагом воздействия на финансовые результаты совершенствования.

Урок № 6. Нельзя совершенствовать то, что вы не видите

Если возможности сокращения затрат и времени выполнения заказа в сфере оказания услуг столь велики, почему бы не применять «бережливое производство + шесть сигм» чаще?

Одним из очевидных преимуществ производства является возможность увидеть и отследить поток работы. Вы идете вдоль производственной линии и видите, как обрабатывается изделие и как, перемещаясь с одного рабочего места на другое, сырье или материалы превращаются в конечный продукт. Этот поток всегда документируется в диспетчерском отделе, который регистрирует работу, добавляющую ценность. Кроме того, вы видите материальные свидетельства наличия потерь (продукция, требующая доработки, отходы производства, задержки) в виде груд незавершенного производства или брака.

При оказании услуг большая часть работы остается невидимой. Одним нажатием клавиши кто-то отправляет отчет в другой офис в конце коридора или в любую точку земного шара. Кто-то нажимает кнопку на телефоне и переключает клиента с одного отдела (например, обслуживания клиентов) на другой (технической поддержки).

В сфере услуг труднее увидеть не только поток (процесс). Почти столь же сложно оценить объем незавершенного производства. Да, кое-кто из нас может оценить его объем, взглянув на кипу бумаг на столе или сосчитав, сколько людей стоит в очереди в ожидании обслуживания. Но гораздо чаще «работа» имеет менее зримые формы – например, отчеты или заказы в электронном виде, ждущие обработки, 20 электронных писем, на которые нужно ответить, 10 клиентов, «висящих» на телефонной линии.

Но хотя в сфере услуг сложно сделать поток работы видимым, его осмысление и оценка объема незавершенного производства – необходимые условия применения инструментов бережливого производства для повышения скорости и сокращения потерь. Чтобы «сделать невидимое видимым», можно использовать различные карты, включая карты потока создания ценности, с которыми вы будете многократно встречаться в этой книге (пример такой карты приводится на рис. 2.7)[8].

Рис. 2.7. Карта потока создания ценности (карта потока процесса)

Данная карта составлена на основе реального процесса и показывает основную последовательность операций в виде прямоугольников. Треугольники – время ожидания (задержки), траектории поступления на повторную обработку (еще одна форма потерь) обозначены иными значками. Заметьте, что, прежде чем поступить на обработку к Бобу, заказ ожидает «в очереди» 125 минут, после чего Боб тратит на него 8 минут, добавляющих ценность, затем заказ ждет 120 минут на рабочем месте Джуди, прежде чем она потратит на него 20 добавляющих ценность минут, и т. д. Заказ несколько раз курсирует туда и обратно между Джуди, Бобом и Сью. Создание подобной карты позволяет выявить простои и непроизводительные трудозатраты, которые не видны людям, поглощенным процессом. В чем причина столь длительного ожидания в очереди? Оно вызвано скоплениями незавершенного производства, которое нужно обработать, прежде чем можно заняться новой порцией работы.

Данная карта составлена на основе реального процесса и показывает основную последовательность операций в виде прямоугольников. Треугольники – время ожидания (задержки), траектории поступления на повторную обработку (еще одна форма потерь) обозначены иными значками. Заметьте, что, прежде чем поступить на обработку к Бобу, заказ ожидает «в очереди» 125 минут, после чего Боб тратит на него 8 минут, добавляющих ценность, затем заказ ждет 120 минут на рабочем месте Джуди, прежде чем она потратит на него 20 добавляющих ценность минут, и т. д. Заказ несколько раз курсирует туда и обратно между Джуди, Бобом и Сью. Создание подобной карты позволяет выявить простои и непроизводительные трудозатраты, которые не видны людям, поглощенным процессом. В чем причина столь длительного ожидания в очереди? Оно вызвано скоплениями незавершенного производства, которое нужно обработать, прежде чем можно заняться новой порцией работы.

Кроме того, рис. 2.7 показывает, что многие управленческие процессы чрезмерно сложны. Так, в одной компании утверждение внесения изменений в конструкцию требует подписи семи менеджеров, и бланк утверждения неделями путешествует по семи лоткам для входящих документов. Такой процесс оказания услуг вызывает серьезные проблемы в производственном процессе, поскольку он мешает своевременному изменению чертежей (и изделий, которые изготавливаются по этим чертежам). Длительный цикл подобного процесса принятия решений означает, что после выявления проблемы с качеством доработки будут продолжаться еще очень долго даже после создания новых чертежей, по которым можно изготовить изделия без дефектов.

Когда в компании изучили процессы получения всех семи подписей более внимательно, стало ясно, что пять из семи менеджеров не обладают знаниями и квалификацией, значимыми для работы. Этим пяти менеджерам было вполне достаточно получать уведомление об утверждении нового документа, что не нанесло бы процессу ни малейшего ущерба. В их адрес по-прежнему отсылалась копия данного документа, поскольку им было полезно узнать о внесенных изменениях, но они были исключены из процесса принятия решения. Теперь два оставшихся менеджера успевают менее чем за неделю изучить форму и решить все вопросы, после чего процесс может продолжаться дальше.

Одним из очевидных преимуществ производства является возможность увидеть и отследить поток работы. Вы идете вдоль производственной линии и видите, как обрабатывается изделие и как, перемещаясь с одного рабочего места на другое, сырье или материалы превращаются в конечный продукт. Этот поток всегда документируется в диспетчерском отделе, который регистрирует работу, добавляющую ценность. Кроме того, вы видите материальные свидетельства наличия потерь (продукция, требующая доработки, отходы производства, задержки) в виде груд незавершенного производства или брака.

При оказании услуг большая часть работы остается невидимой. Одним нажатием клавиши кто-то отправляет отчет в другой офис в конце коридора или в любую точку земного шара. Кто-то нажимает кнопку на телефоне и переключает клиента с одного отдела (например, обслуживания клиентов) на другой (технической поддержки).

В сфере услуг труднее увидеть не только поток (процесс). Почти столь же сложно оценить объем незавершенного производства. Да, кое-кто из нас может оценить его объем, взглянув на кипу бумаг на столе или сосчитав, сколько людей стоит в очереди в ожидании обслуживания. Но гораздо чаще «работа» имеет менее зримые формы – например, отчеты или заказы в электронном виде, ждущие обработки, 20 электронных писем, на которые нужно ответить, 10 клиентов, «висящих» на телефонной линии.

Но хотя в сфере услуг сложно сделать поток работы видимым, его осмысление и оценка объема незавершенного производства – необходимые условия применения инструментов бережливого производства для повышения скорости и сокращения потерь. Чтобы «сделать невидимое видимым», можно использовать различные карты, включая карты потока создания ценности, с которыми вы будете многократно встречаться в этой книге (пример такой карты приводится на рис. 2.7)[8].

Рис. 2.7. Карта потока создания ценности (карта потока процесса)

Кроме того, рис. 2.7 показывает, что многие управленческие процессы чрезмерно сложны. Так, в одной компании утверждение внесения изменений в конструкцию требует подписи семи менеджеров, и бланк утверждения неделями путешествует по семи лоткам для входящих документов. Такой процесс оказания услуг вызывает серьезные проблемы в производственном процессе, поскольку он мешает своевременному изменению чертежей (и изделий, которые изготавливаются по этим чертежам). Длительный цикл подобного процесса принятия решений означает, что после выявления проблемы с качеством доработки будут продолжаться еще очень долго даже после создания новых чертежей, по которым можно изготовить изделия без дефектов.

Когда в компании изучили процессы получения всех семи подписей более внимательно, стало ясно, что пять из семи менеджеров не обладают знаниями и квалификацией, значимыми для работы. Этим пяти менеджерам было вполне достаточно получать уведомление об утверждении нового документа, что не нанесло бы процессу ни малейшего ущерба. В их адрес по-прежнему отсылалась копия данного документа, поскольку им было полезно узнать о внесенных изменениях, но они были исключены из процесса принятия решения. Теперь два оставшихся менеджера успевают менее чем за неделю изучить форму и решить все вопросы, после чего процесс может продолжаться дальше.

Визуальный менеджмент

Обилие инструментов визуального менеджмента, которые использует бережливое производство, объясняется преимуществами наглядного представления незавершенного производства, затрат и сферы компетенции сотрудников. Эти инструменты позволяют:

• определить и наглядно представить приоритеты в работе;

• наглядно представить ежедневные показатели эффективности процесса («был ли день удачным или нет?»);

• создать благоприятные условия для общения в рабочей зоне, а также между менеджментом и персоналом;

• обеспечить обратную связь с членами рабочих команд, мастерами (супервайзерами) и менеджерами и дать возможность всем сотрудникам внести свой вклад в непрерывное совершенствование.

• определить и наглядно представить приоритеты в работе;

• наглядно представить ежедневные показатели эффективности процесса («был ли день удачным или нет?»);

• создать благоприятные условия для общения в рабочей зоне, а также между менеджментом и персоналом;

• обеспечить обратную связь с членами рабочих команд, мастерами (супервайзерами) и менеджерами и дать возможность всем сотрудникам внести свой вклад в непрерывное совершенствование.

Рис. 2.8. Доска такта для регистрации заказов

Этап 1. Запишите число обработанных заказов и число заказов, оставшихся со вчерашнего дня.На простейшем уровне визуальный менеджмент может включать вывешивание на доске объявлений карт процесса (где показано, как должен осуществляться процесс) или списка показателей, для того чтобы все в рабочей зоне могли видеть, насколько успешно или неуспешно осуществляется процесс. Рис. 2.8 показывает особую разновидность инструмента визуального менеджмента, который называется доской такта – takt board (слово takt по-немецки означает «метроном»). Такие доски используются для поддержания желаемого ритма или темпа процесса. На доске отражены желаемые показатели «ритма производства» (с учетом требований клиента и пределов объема незавершенного производства) и показатели фактической скорости, с которой работают участники процесса. Группа, разработавшая эту доску, определила допустимый предел незавершенного производства и использует ее, чтобы поддерживать число заявок в процессе на уровне 48 штук. Далее будет рассказываться о других инструментах визуального менеджмента.

Этап 2. Запишите число заказов, которые предстоит обработать, и количество заказов, обрабатываемых в час сегодня. Подтверждайте скорость такта ежечасно (с пометками о перерывах и ланче).

Этап 3. Ежечасно записывайте число заказов, обработанных за предшествующий час.

Этап 4. Записывайте суммарную разницу между запланированным и обработанным числом заказов.

Этап 5. Записывайте сведения о ходе работ (остановка цепочки/системы, отсутствие бланков и т. д.), объясняющие, почему темп работ соответствует времени такта или отстает от него.

Доска такта – простой инструмент визуального отображения информации, который помогает людям поддерживать определенный темп или ритм процесса, необходимый для удовлетворения требований клиента, который не позволяет объему незавершенного производства превысить максимальный уровень (и позволяет поддерживать заданное время выполнения заказа). Работая слишком быстро, вы создадите избыточный объем незавершенного производства, что замедлит процесс в целом. Работая слишком медленно, вы вызовете недовольство клиентов. Доска такта показывает желательный режим работы, разницу заданного темпа с фактическим и причины этих расхождений (что помогает участникам процесса понять характер задержек).

Примеры применения производственных инструментов бережливого производства в сфере услуг

Несколько лет назад отдел системной интеграции компании Lockheed Martin сосредоточил большую часть работ по снабжению в центре закупок материалов для среднеатлантического региона (Mid-Atlantic Region) – MAC-MAR. Этот центр обслуживает 14 регионов, имеющих разные адреса («клиенты» MAC-MAR). Многие из этих региональных участков приобретены во время слияний в оборонной промышленности в 1990-е годы и работают с различными компьютерными системами, унаследованными от прошлого.

Каждый снабженец центра отвечает за поставки определенного перечня изделий. Снабженцы подключаются к компьютерной системе соответствующего участка, обрабатывают требования на закупку и лишь после этого переходят к работе с другим участком. Это подключение и отключение представляло собой проблему. Из-за того что разные участки использовали разные компьютерные системы, у снабженца в среднем уходило 20 минут, чтобы переключиться с одного клиента на другого. На языке бережливого производства подобная ситуация называется длительным временем переналадки. Однако в то время – до появления программы LM21 – никто из работников снабжения не был обучен бережливому производству, а следовательно, не называл и не воспринимал данную операцию как время переналадки и не задумывался, как это отражается на процессе в целом.

Снабженцам MAC-MAR мешало не только длительное время физического переключения с одной компьютерной системы на другую. Дело было еще и в «переналадке» мыслей («кривой обучения»), которая тоже представляла собой проблему: отсутствие единообразия систем означало, что снабженцы должны были постоянно переключаться с одних инструкций на другие, пытаясь запомнить 14 разных обозначений для одной детали и т. д.

Как бы действовали в такой ситуации вы? Снабженцы работали так: сначала они обрабатывали все заявки с одного участка и лишь потом переходили к следующему. В среднем на обработку запросов одного клиента у них уходил целый день, и только после этого они могли переключиться на следующий участок. Если рассматривать производительность как число заказов, размещаемых в течение часа, она была довольно высока, но, если принять во внимание приоритетность данных заказов, снабженцы большую часть времени размещали заказы неверно. А когда в системе присутствует избыток незавершенного производства, можете не сомневаться, что по закону Литтла время выполнения заказа будет весьма длительным.

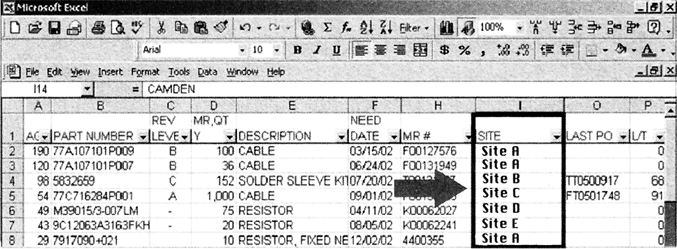

Рис. 2.9 показывает, как обрабатывались заказы до усовершенствования процесса. Подключившись к одному из участков, снабженцы старались обработать все поступающие оттуда заявки – как срочные, так и те, что могли подождать.

Рис. 2.9. Фрагмент интерфейса программы, которая использовалась раньше

Из-за нестандартных компьютерных систем сотрудники центра снабжения Lockheed Martin не могли одновременно работать с несколькими участками. Чтобы переключиться на следующий участок, им требовалось 20 минут. Вполне понятно, что, подключившись к одному из участков, они стремились сразу обработать все заказы, прежде чем переключаться на следующего клиента.

Из-за нестандартных компьютерных систем сотрудники центра снабжения Lockheed Martin не могли одновременно работать с несколькими участками. Чтобы переключиться на следующий участок, им требовалось 20 минут. Вполне понятно, что, подключившись к одному из участков, они стремились сразу обработать все заказы, прежде чем переключаться на следующего клиента.

Рис. 2.10. Отсутствие гибкости процесса снабжения

Поскольку переключение с одного участка на другой было для закупщиков Lockheed Martin чрезвычайно сложным и трудоемким процессом, стандартная процедура предполагала обработку всех заказов одного участка – срочных и несрочных – перед переходом к следующему, как показано на рис. 2.10. Нетрудно подсчитать, что при обработке данных с 14 участков часто проходило 14 дней и более, прежде чем снабженец был готов принять у участка очередную партию заказов.

Поскольку переключение с одного участка на другой было для закупщиков Lockheed Martin чрезвычайно сложным и трудоемким процессом, стандартная процедура предполагала обработку всех заказов одного участка – срочных и несрочных – перед переходом к следующему, как показано на рис. 2.10. Нетрудно подсчитать, что при обработке данных с 14 участков часто проходило 14 дней и более, прежде чем снабженец был готов принять у участка очередную партию заказов.

Более того, одно и то же изделие, например процессор Intel Pentium, могло быть заказано 14 раз под 14 разными внутренними обозначениями (при этом объем каждого заказа мог составлять 1/14 от общего количества), что повышало затраты на одно изделие и увеличивало общее время ожидания и доставки в 14 раз.

Карта потока создания ценности показала, что большую часть задержек в процессе снабжения в целом порождала проблема «переналадки», которая и представляла собой основные скрытые потери времени. Было понятно, что, если не решить эту проблему, прочие усовершенствования бесполезны. Эти выводы подтверждал «голос клиента»: важнейшим моментом для участков-потребителей было ускорение выполнения заказов на поставку и снижение затрат на снабжение.

Команда MAC-MAR составила карту процесса, определила величину незавершенного производства на каждой стадии, выявила самые продолжительные задержки, определила сложность и поняла, что решение данной проблемы имеет две составляющие:

• следует разработать программу, которая будет совместима с компьютерными системами всех участков и сможет группировать заказы в соответствии с видами изделий, отображая сведенные данные воедино (это позволит избавиться от задержек из-за постоянной переналадки при подключении к разным системам);

• структура программы должна позволять снабженцам сортировать заказы по срокам поставки и видам изделий.

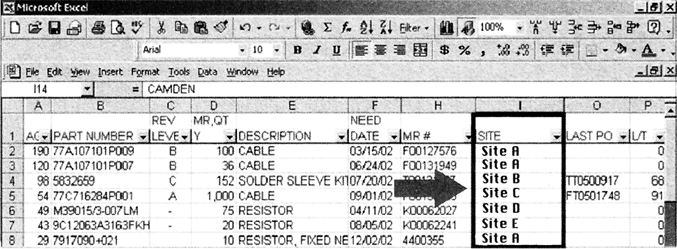

Результат представлен на рис. 2.11. Вместо информации по одному участку, теперь здесь сведены воедино только срочные заказы со всех участков. Щелкнув по соответствующему наименованию изделия, можно получить информацию по заявкам на закупку и ознакомиться с их историей. Дальнейшие преобразования включали расширение номенклатуры изделий, которые поставляются по заключенным договорам, что позволяет закупщикам оформить заказ одним нажатием клавиши (вместо того чтобы перенастраивать систему для оформления отдельных заказов), и множество других усовершенствований.

Рис. 2.11. Вид интерфейса после преобразований

На первый взгляд информация на экране почти не отличается от представленной первоначально (рис. 2.9). Однако возможность сортировки заказов, полученных со всех участков в порядке приоритетности поставок, означает, что теперь есть возможность объединить информацию, полученную с разных участков при помощи разных программ.

На первый взгляд информация на экране почти не отличается от представленной первоначально (рис. 2.9). Однако возможность сортировки заказов, полученных со всех участков в порядке приоритетности поставок, означает, что теперь есть возможность объединить информацию, полученную с разных участков при помощи разных программ.

Преодоление проблем работы с разными программами повысило гибкость процесса закупок.

• Время переналадки сократилось с 20 минут практически до нуля.

• Размер партии теперь составляет 1 заказ, поскольку при размещении заказов снабженцу не нужно переключаться с одного участка на другой.

• Время цикла, которое раньше превышало 14 дней, теперь не превышает 1 дня (если снабженец начинает с участка А, он может обработать все срочные заказы и вернуться к участку А в тот же день).

• Незавершенное производство: клиенты привыкли ждать в очереди до 14 дней, среднее значение ожидания составляло 7 дней или 56 часов. Теперь максимальное время ожидания составляет 2 часа, а среднее – 1 час.

• Производительность повысилась – вместо обслуживания одного клиента за 8-часовой рабочий день теперь каждые 2 часа обрабатываются заказы 14 клиентов (что соответствует 56 клиентам в день).

Каждый снабженец центра отвечает за поставки определенного перечня изделий. Снабженцы подключаются к компьютерной системе соответствующего участка, обрабатывают требования на закупку и лишь после этого переходят к работе с другим участком. Это подключение и отключение представляло собой проблему. Из-за того что разные участки использовали разные компьютерные системы, у снабженца в среднем уходило 20 минут, чтобы переключиться с одного клиента на другого. На языке бережливого производства подобная ситуация называется длительным временем переналадки. Однако в то время – до появления программы LM21 – никто из работников снабжения не был обучен бережливому производству, а следовательно, не называл и не воспринимал данную операцию как время переналадки и не задумывался, как это отражается на процессе в целом.

Снабженцам MAC-MAR мешало не только длительное время физического переключения с одной компьютерной системы на другую. Дело было еще и в «переналадке» мыслей («кривой обучения»), которая тоже представляла собой проблему: отсутствие единообразия систем означало, что снабженцы должны были постоянно переключаться с одних инструкций на другие, пытаясь запомнить 14 разных обозначений для одной детали и т. д.

Как бы действовали в такой ситуации вы? Снабженцы работали так: сначала они обрабатывали все заявки с одного участка и лишь потом переходили к следующему. В среднем на обработку запросов одного клиента у них уходил целый день, и только после этого они могли переключиться на следующий участок. Если рассматривать производительность как число заказов, размещаемых в течение часа, она была довольно высока, но, если принять во внимание приоритетность данных заказов, снабженцы большую часть времени размещали заказы неверно. А когда в системе присутствует избыток незавершенного производства, можете не сомневаться, что по закону Литтла время выполнения заказа будет весьма длительным.

Рис. 2.9 показывает, как обрабатывались заказы до усовершенствования процесса. Подключившись к одному из участков, снабженцы старались обработать все поступающие оттуда заявки – как срочные, так и те, что могли подождать.

Проблема заключалась в том, что при таком процессе совершенно не учитывались сроки, необходимые прочим клиентам: срочный заказ участка D должен был ждать, пока снабженец обработает все заказы участков A, B и C. В результате у снабженца уходило 14 и более дней так называемого времени оборачиваемости для клиента (customer turnover time) на то, чтобы пройти полный цикл обработки заявок всех клиентов. Это вело к длительному времени выполнения заказа, задержкам в выставлении счетов по важнейшим проектам и вызывало необходимость в сверхурочных на производстве (рис. 2.10).Особенности философии бережливого производства

Для бережливого процесса характерны:

• эффективность процесса более 20%;

• фиксированный предел объема незавершенного производства, позволяющий контролировать скорость;

• использование системы «вытягивания», при которой новая работа поступает на обработку, лишь когда соответствующая работа на выходе передается на следующую операцию;

• использование визуального отображения информации для управления процессом и наблюдения за ним (например, показать состояние различных изделий или услуг в процессе или перечень дополнительных идей по снижению времени выполнения заказа).

Рис. 2.9. Фрагмент интерфейса программы, которая использовалась раньше

Рис. 2.10. Отсутствие гибкости процесса снабжения

Более того, одно и то же изделие, например процессор Intel Pentium, могло быть заказано 14 раз под 14 разными внутренними обозначениями (при этом объем каждого заказа мог составлять 1/14 от общего количества), что повышало затраты на одно изделие и увеличивало общее время ожидания и доставки в 14 раз.

Карта потока создания ценности показала, что большую часть задержек в процессе снабжения в целом порождала проблема «переналадки», которая и представляла собой основные скрытые потери времени. Было понятно, что, если не решить эту проблему, прочие усовершенствования бесполезны. Эти выводы подтверждал «голос клиента»: важнейшим моментом для участков-потребителей было ускорение выполнения заказов на поставку и снижение затрат на снабжение.

Команда MAC-MAR составила карту процесса, определила величину незавершенного производства на каждой стадии, выявила самые продолжительные задержки, определила сложность и поняла, что решение данной проблемы имеет две составляющие:

• следует разработать программу, которая будет совместима с компьютерными системами всех участков и сможет группировать заказы в соответствии с видами изделий, отображая сведенные данные воедино (это позволит избавиться от задержек из-за постоянной переналадки при подключении к разным системам);

• структура программы должна позволять снабженцам сортировать заказы по срокам поставки и видам изделий.

Результат представлен на рис. 2.11. Вместо информации по одному участку, теперь здесь сведены воедино только срочные заказы со всех участков. Щелкнув по соответствующему наименованию изделия, можно получить информацию по заявкам на закупку и ознакомиться с их историей. Дальнейшие преобразования включали расширение номенклатуры изделий, которые поставляются по заключенным договорам, что позволяет закупщикам оформить заказ одним нажатием клавиши (вместо того чтобы перенастраивать систему для оформления отдельных заказов), и множество других усовершенствований.

Рис. 2.11. Вид интерфейса после преобразований

Преодоление проблем работы с разными программами повысило гибкость процесса закупок.

• Время переналадки сократилось с 20 минут практически до нуля.

• Размер партии теперь составляет 1 заказ, поскольку при размещении заказов снабженцу не нужно переключаться с одного участка на другой.

• Время цикла, которое раньше превышало 14 дней, теперь не превышает 1 дня (если снабженец начинает с участка А, он может обработать все срочные заказы и вернуться к участку А в тот же день).

• Незавершенное производство: клиенты привыкли ждать в очереди до 14 дней, среднее значение ожидания составляло 7 дней или 56 часов. Теперь максимальное время ожидания составляет 2 часа, а среднее – 1 час.

• Производительность повысилась – вместо обслуживания одного клиента за 8-часовой рабочий день теперь каждые 2 часа обрабатываются заказы 14 клиентов (что соответствует 56 клиентам в день).

Рабочая группа MAC-MAR внесла в процесс и другие изменения (в том числе расширила перечень предварительно оговоренных условий). В целом все эти изменения позволили снизить цены на снабжение на 50%, время выполнения заказа снизилось на 67% на товары массового спроса (с 6 до 2 месяцев), благодаря своевременным поставкам производительность предприятия повысилась почти на 20%, а средние удельные издержки на материалы снизились на 6,4%. Этот пример иллюстрирует еще одно важнейшее открытие бережливого производства: скорость любого процесса пропорциональна его гибкости. Изначально существующий в Lockheed Martin процесс был очень негибким (скорость оборачиваемости для потребителя составляла 21 день); когда процесс переключения между клиентами существенно упростился, снабженцы смогли значительно ускорить процесс.Кому удобна такая работа – вам или клиенту?

Если вы оцените процесс с точки зрения философии бережливого производства, вы с удивлением обнаружите, что по большей части обрабатываете продукцию «партиями», потому что так удобно вам, а не клиенту.