Страница:

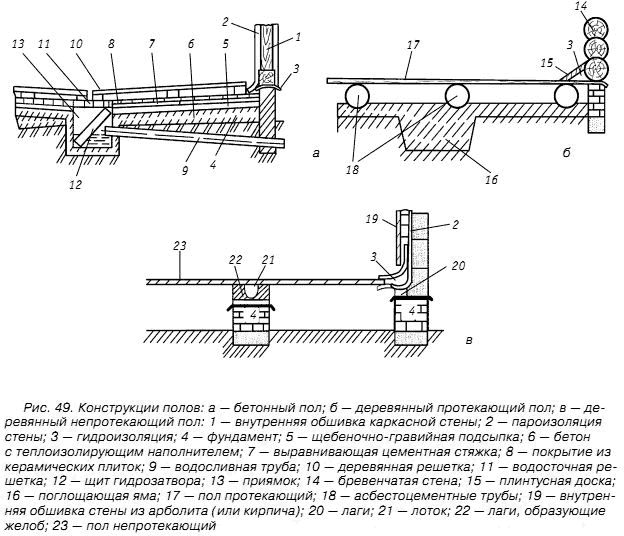

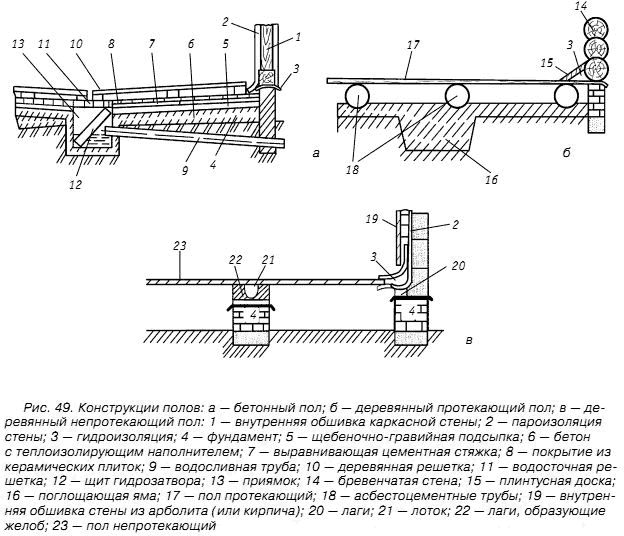

Если вода проходит через грунт свободно, такой системой может стать небольшая яма, заполненная щебнем, гравием или песком (рис. 49).

Если грунт не очень хорошо пропускает воду, в нем нужно сделать приямок, куда будет скапливаться вода, которая затем по сливной трубе должна выходить за пределы бани в сливную яму. Толщина бетонного пола в большинстве случаев должна быть не более 4–5 см, однако под ним обязательно следует сделать присыпку из гравия и песка толщиной 10–15 см. Пол в этом случае должен быть сделан с небольшим наклоном в сторону приямка. Такой пол лучше всего облицевать керамической плиткой.

Чтобы пол был теплее, в бетон нужно добавить немного керамзита или между двумя слоями бетона положить какой-нибудь утеплитель.

Щель, образуемая плоскостями пола и бетона, заливается битумом, а на приямок устанавливается водосточная решетка.

Если вы планируете сделать в бане полы из древесины, первоначально нужно установить лаги, однако их функцию могут выполнять и асбестоцементные трубы. Полы из древесины можно сделать протекающими и непротекающими. Доски в протекающем полу укрепляются на лагах с зазором 4–5 мм для того, чтобы между ними свободно проходила вода.

На заметку!

Доски на лагах можно и не закреплять, чтобы в любой момент их снять, тщательно высушить и обработать антисептиком.

Непротекающий пол изготавливается из шпунтованных досок, между ними не делается никакого зазора. Один конец доски в этом случае должен быть выше, а другой – ниже. Под нижним концом досок сооружается лоток, который уводит воду в приямок. Нежелательно окрашивать подобную конструкцию, покрывать лаком или настилать на нее линолеум, так как все эти материалы будут препятствовать просыханию.

В бане должна быть хорошая вентиляционная система. В моечной можно разместить вентиляционный стояк из асбестоцементной трубы, выведя его на крышу. Помимо этого, поддувало печи-каменки должно располагаться немного ниже уровня пола.

Напольные доски начинают укладывать от стены к двери. При этом первая доска пола должна быть уложена с небольшим зазором для того, чтобы подполье вентилировалось. Первую доску нужно прикрепить гвоздями к лагам по всей длине. Следующие 3–4 доски необходимо уложить плотно друг к другу, но не прибивать сразу. Для их крепления сначала желательно воспользоваться строительными скобами, а только затем гвоздями.

Если нет возможности использовать доски для пола одинаковой длины, не расстраивайтесь – из коротких досок может получиться не только крепкий, но и красивый пол. Для этого нужно взять имеющиеся в вашем распоряжении длинные доски и настелить из них пол около окна, двери и стены, противоположной двери. Оставшиеся короткие доски можно сбить в определенном порядке, чтобы получилось подобие паркета.

На заметку!

Гладкий и ровный пол получится в том случае, если одна доска будет лежать сердцевиной вверх, а соседняя – сердцевиной вниз. Такое чередование должно наблюдаться на всей площади пола.

Если в процессе настилки пола вы пользуетесь досками с выбранной четвертью, гвозди следует забивать не в саму доску, а именно в эту четверть. Такое конструктивное решение позволит вам сделать пол без гвоздей (все шляпки гвоздей будут спрятаны).

Некоторые общие сведения

Устройство пола

Классификация пола по типам покрытия

Материалы для изготовления полов

Сооружение монолитных полов

Укладка полов из штучных материалов

Полы из рулонных материалов

Если грунт не очень хорошо пропускает воду, в нем нужно сделать приямок, куда будет скапливаться вода, которая затем по сливной трубе должна выходить за пределы бани в сливную яму. Толщина бетонного пола в большинстве случаев должна быть не более 4–5 см, однако под ним обязательно следует сделать присыпку из гравия и песка толщиной 10–15 см. Пол в этом случае должен быть сделан с небольшим наклоном в сторону приямка. Такой пол лучше всего облицевать керамической плиткой.

Чтобы пол был теплее, в бетон нужно добавить немного керамзита или между двумя слоями бетона положить какой-нибудь утеплитель.

Щель, образуемая плоскостями пола и бетона, заливается битумом, а на приямок устанавливается водосточная решетка.

Если вы планируете сделать в бане полы из древесины, первоначально нужно установить лаги, однако их функцию могут выполнять и асбестоцементные трубы. Полы из древесины можно сделать протекающими и непротекающими. Доски в протекающем полу укрепляются на лагах с зазором 4–5 мм для того, чтобы между ними свободно проходила вода.

На заметку!

Доски на лагах можно и не закреплять, чтобы в любой момент их снять, тщательно высушить и обработать антисептиком.

Непротекающий пол изготавливается из шпунтованных досок, между ними не делается никакого зазора. Один конец доски в этом случае должен быть выше, а другой – ниже. Под нижним концом досок сооружается лоток, который уводит воду в приямок. Нежелательно окрашивать подобную конструкцию, покрывать лаком или настилать на нее линолеум, так как все эти материалы будут препятствовать просыханию.

В бане должна быть хорошая вентиляционная система. В моечной можно разместить вентиляционный стояк из асбестоцементной трубы, выведя его на крышу. Помимо этого, поддувало печи-каменки должно располагаться немного ниже уровня пола.

Напольные доски начинают укладывать от стены к двери. При этом первая доска пола должна быть уложена с небольшим зазором для того, чтобы подполье вентилировалось. Первую доску нужно прикрепить гвоздями к лагам по всей длине. Следующие 3–4 доски необходимо уложить плотно друг к другу, но не прибивать сразу. Для их крепления сначала желательно воспользоваться строительными скобами, а только затем гвоздями.

Если нет возможности использовать доски для пола одинаковой длины, не расстраивайтесь – из коротких досок может получиться не только крепкий, но и красивый пол. Для этого нужно взять имеющиеся в вашем распоряжении длинные доски и настелить из них пол около окна, двери и стены, противоположной двери. Оставшиеся короткие доски можно сбить в определенном порядке, чтобы получилось подобие паркета.

На заметку!

Гладкий и ровный пол получится в том случае, если одна доска будет лежать сердцевиной вверх, а соседняя – сердцевиной вниз. Такое чередование должно наблюдаться на всей площади пола.

Если в процессе настилки пола вы пользуетесь досками с выбранной четвертью, гвозди следует забивать не в саму доску, а именно в эту четверть. Такое конструктивное решение позволит вам сделать пол без гвоздей (все шляпки гвоздей будут спрятаны).

Некоторые общие сведения

Выбор напольного покрытия зависит от финансовых возможностей, а также от предпочтений человека. При этом полы должны отвечать ряду требований:

– надежность и экономичность данной конструкции; строительные материалы должны расходоваться весьма экономно;

– все физико-механические характеристики данных строительных материалов должны быть полностью задействованы;

– во время строительства количество трудозатрат должно быть минимальным;

– все технологические процессы должны быть как можно более механизированы;

– доступное в вашей местности сырье должно быть использовано по максимуму, причем сюда же следует отнести отходы промышленного производства;

– все материалы, используемые для строительства пола, должны быть экологически чистыми;

– для человека должны быть созданы гигиенические, наиболее удобные для него условия;

– полы должны обеспечивать пожаро– и взрывобезопасность.

Выбирая тип пола, вам следует учесть возможные воздействия на пол, а также климатические условия, в которых проходит строительство. Придется также учитывать воздействия жидкостей различного типа на пол. Интенсивность данного воздействия бывает:

– малой – в этом случае воздействие жидкости незначительное. Поверхность пола при таком воздействии остается полностью сухой или чуть-чуть влажной. Покрытие не пропитывается влагой. Во время уборки помещения не разливают воду из шлангов;

– средней – пол время от времени становится влажным, при этом его покрытие все же пропитывается жидкостью. Поверхность пола практически все время влажная или мокрая. Иногда на его поверхности остается жидкость;

– большой – при постоянном стекании жидкости с поверхности пола.

Мытье полов, а также случайное попадание капель жидкости на него не считаются воздействием влаги на пол. Если в помещении наблюдается средняя или большая интенсивность воздействия жидкости на пол, то в этом случае должны быть предусмотрены уклоны полов, причем величины уклона должны быть следующие:

– 0,5–1 % – при изготовлении бесшовных покрытий и покрытий из плит (однако исключения составляют бетонные плиты любых разновидностей);

– 1–2 % – в случае, если напольные покрытия выполнены из брусчатки, кирпича или бетона.

На заметку!

В местах, где полы примыкают к стенам, перегородкам, колоннам, трубопроводам и прочим конструкциям, необходимо устанавливать плинтусы.

Уклоны лотков и каналов в этом случае должны быть не менее тех, которые указаны выше. Сточные воды в этом случае должны с поверхности пола попадать в лотки, каналы и трапы, однако они не должны пересекать проезды и проходы. Уклон полов на грунте создается с помощью планирования соответствующего основания. Полы же на перекрытиях ведутся под уклон с помощью сооружения специальной стяжки.

Для облицовки лотков, каналов и трапов, находящихся в химически устойчивых полах, разрешается использование тех же материалов, которые шли на покрытие этого пола.

– надежность и экономичность данной конструкции; строительные материалы должны расходоваться весьма экономно;

– все физико-механические характеристики данных строительных материалов должны быть полностью задействованы;

– во время строительства количество трудозатрат должно быть минимальным;

– все технологические процессы должны быть как можно более механизированы;

– доступное в вашей местности сырье должно быть использовано по максимуму, причем сюда же следует отнести отходы промышленного производства;

– все материалы, используемые для строительства пола, должны быть экологически чистыми;

– для человека должны быть созданы гигиенические, наиболее удобные для него условия;

– полы должны обеспечивать пожаро– и взрывобезопасность.

Выбирая тип пола, вам следует учесть возможные воздействия на пол, а также климатические условия, в которых проходит строительство. Придется также учитывать воздействия жидкостей различного типа на пол. Интенсивность данного воздействия бывает:

– малой – в этом случае воздействие жидкости незначительное. Поверхность пола при таком воздействии остается полностью сухой или чуть-чуть влажной. Покрытие не пропитывается влагой. Во время уборки помещения не разливают воду из шлангов;

– средней – пол время от времени становится влажным, при этом его покрытие все же пропитывается жидкостью. Поверхность пола практически все время влажная или мокрая. Иногда на его поверхности остается жидкость;

– большой – при постоянном стекании жидкости с поверхности пола.

Мытье полов, а также случайное попадание капель жидкости на него не считаются воздействием влаги на пол. Если в помещении наблюдается средняя или большая интенсивность воздействия жидкости на пол, то в этом случае должны быть предусмотрены уклоны полов, причем величины уклона должны быть следующие:

– 0,5–1 % – при изготовлении бесшовных покрытий и покрытий из плит (однако исключения составляют бетонные плиты любых разновидностей);

– 1–2 % – в случае, если напольные покрытия выполнены из брусчатки, кирпича или бетона.

На заметку!

В местах, где полы примыкают к стенам, перегородкам, колоннам, трубопроводам и прочим конструкциям, необходимо устанавливать плинтусы.

Уклоны лотков и каналов в этом случае должны быть не менее тех, которые указаны выше. Сточные воды в этом случае должны с поверхности пола попадать в лотки, каналы и трапы, однако они не должны пересекать проезды и проходы. Уклон полов на грунте создается с помощью планирования соответствующего основания. Полы же на перекрытиях ведутся под уклон с помощью сооружения специальной стяжки.

Для облицовки лотков, каналов и трапов, находящихся в химически устойчивых полах, разрешается использование тех же материалов, которые шли на покрытие этого пола.

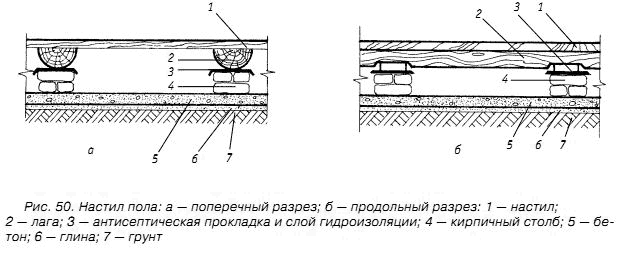

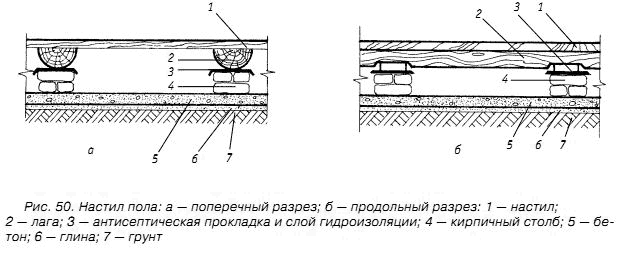

Устройство пола

Полы являются одним из главных элементов строения, так как именно от них зависит тепло и гигиеничность помещений. Полы, как правило, укладываются непосредственно на грунт или на перекрытия (рис. 50). Делать их обычно достаточно трудоемко, к тому же по финансам они представляют собой одну из наиболее дорогостоящих частей строения.

По сложности сооружения полов вместе с междуэтажными перекрытиями в строительстве составляет 17–20 % от всех строительных работ, а их стоимость обычно находится в пределах 30 % от всех затрат на строительство. Покрытие постоянно подвергается воздействию, поэтому его приходится менять достаточно часто.

В зависимости от того какую основную функцию будет выполнять напольное покрытие, оно должно отвечать следующим основным требованиям:

– прочность, то есть сопротивляемость внешним воздействиям, к которым относятся удары или истирание;

– малое теплоусвоение, что означает, что теплопроводность такого напольного покрытия должна быть невысокой. Это особенно важно в помещениях, где люди находятся достаточно долго;

– полы должны быть изолированы от ударного и воздушного шума;

– покрытие не должно быть скользким;

– пол должен чиститься легко;

– конструкция для каждого конкретного пола должна быть выполнена в индивидуальном порядке;

– во влажных помещениях полы должны обладать такими характеристиками, как водостойкость и водонепроницаемость;

– в пожароопасных помещениях они не должны быть легкосгораемыми.

В связи с этим выбор типа пола определяется таким образом, чтобы были удовлетворены основные требования, которые в каждом конкретном случае являются наиболее существенными. При этом в большинстве случаев цена играет определяющую роль.

По сложности сооружения полов вместе с междуэтажными перекрытиями в строительстве составляет 17–20 % от всех строительных работ, а их стоимость обычно находится в пределах 30 % от всех затрат на строительство. Покрытие постоянно подвергается воздействию, поэтому его приходится менять достаточно часто.

В зависимости от того какую основную функцию будет выполнять напольное покрытие, оно должно отвечать следующим основным требованиям:

– прочность, то есть сопротивляемость внешним воздействиям, к которым относятся удары или истирание;

– малое теплоусвоение, что означает, что теплопроводность такого напольного покрытия должна быть невысокой. Это особенно важно в помещениях, где люди находятся достаточно долго;

– полы должны быть изолированы от ударного и воздушного шума;

– покрытие не должно быть скользким;

– пол должен чиститься легко;

– конструкция для каждого конкретного пола должна быть выполнена в индивидуальном порядке;

– во влажных помещениях полы должны обладать такими характеристиками, как водостойкость и водонепроницаемость;

– в пожароопасных помещениях они не должны быть легкосгораемыми.

В связи с этим выбор типа пола определяется таким образом, чтобы были удовлетворены основные требования, которые в каждом конкретном случае являются наиболее существенными. При этом в большинстве случаев цена играет определяющую роль.

Классификация пола по типам покрытия

Зачастую название пола определяется, исходя из того, из какого материала выполнен чистый пол данного покрытия. Как правило, практически все полы индивидуальных построек бывают покрыты одним из перечисленных ниже материалов.

Штучные материалы:

– паркет;

– линолеумная плитка;

– пластмассовая плитка;

– плитка из пробки;

– доска;

– плита ДВП и ДСП;

– ламинат.

Рулонные материалы:

– линолеум;

– ковролин;

– пробковое покрытие.

Плиточные материалы из сырья минерального происхождения:

– мозаичная плитка;

– керамическая плитка;

– плитка, изготовленная из природного камня.

Также пол может быть монолитным:

– наливным;

– мозаичным;

– асфальтовым;

– бетонным или цементным;

– ксилолитовым.

Толщина пола выбирается исходя из расчета нагрузок на пол, используемых при строительстве материалов, а также характеристик грунтового основания. Как правило, толщина бывает следующей:

– земляной пол делается толщиной 60 мм;

– шлаковый, гравийный, щебеночный и глинобитный – 80 мм;

– бетон и жаропрочный бетон – 120 мм.

Пространство, которое будет находиться непосредственно под полом из досок, паркетных досок и щитов, не должно быть связано с вентиляционными или дымовыми каналами. Если же площадь помещения превышает 25 м2, то это пространство должно быть оборудовано специальными перегородками, изготовленными из досок, причем данные перегородки должны разделить все подпольное пространство на замкнутые отсеки размером 4–5 × 5–6 м. При выборе типа прослойки пола следует руководствоваться не только действующими стандартами, но и техническими характеристиками имеющегося материала.

На заметку!

Прочность прослойки на сжатие должна составлять 15 кгс/см2 или даже больше.

В конструкции пола должен быть обязательно предусмотрен слой гидроизоляции, который будет защищать пол от проникновения сточных вод и других жидкостей. Стяжки или основания, находящиеся под полом, могут быть как монолитными, так и сборными. Их основные функции заключаются в следующем:

– выравнивание основания под чистый пол;

– укрытие трубопровода;

– равномерное распределение нагрузки по тепло– и звукоизоляционным слоям;

– с их помощью обеспечивается нормируемое «теплоусвоение» пола;

– создание определенного уклона в полах на перекрытиях.

Толщина стяжек должна быть 20–40 мм, однако в последнее время в продаже появились тонкозернистые смеси, которые способны обеспечить весьма прочное основание при достаточно небольшой толщине стяжки – от 5 мм. Особенно это относится к смесям, которые содержат волокнистый или армирующий наполнитель или изготовлены по сетке.

Стяжки обычно устраивают по маякам. Их укладывают, как правило, в один слой. Делают это захватками шириной 2 м, при чем площадь одной захватки не должна превышать 15–25 м2. Соседние захватки ограничивают с помощью реек, которые должны служить маяками при укладке стяжки.

На заметку!

Правильность укладки маяков следует проверять с помощью уровня.

Стяжки во время высыхания необходимо защищать от испарения воды (следует отметить, что стяжка сохнет в течение 37 дней), например, с использованием полиэтиленовой пленки. Укладывать стяжки из раствора или бетона разрешается лишь в том случае, когда температура воздуха на уровне пола и нижележащего слоя составляет минимум 5 °С, к тому же перекрытие не должно быть промерзшим.

Стяжки из древесно-стружечных, цементно-стружечных и гипсоволокнистых плит, из прокатных гипсобетонных панелей, сделанных на основе гипсоцементно-пуццоланового вящущего, а также стяжки из поризованного цементного раствора необходимо использовать по альбомам типовых деталей и рабочим чертежам, которые должны быть утверждены в установленном порядке. Такие основания являются достаточно теплыми, однако у них имеется целый ряд недостатков. Например, во время эксплуатации они способны деформироваться из-за того, что обладают высокой гигроскопичностью. Большинство таких оснований не являются биостойкими, требуют очень тщательной заделки швов, только в этом случае в них не будут образовываться трещины.

Более качественны основания, изготовленные из легких бетонов. Достаточно длительное время подобные стяжки делали из керамзитобетона. Однако такую поверхность нужно тщательно выровнять путем шлифования, к тому же в процессе заглаживания поверхности используется грунт и мастика. Если для этого применять холодный цементно-песчаный раствор, то в этом случае достаточно резко снизятся основные теплотехнические характеристики основания.

На заметку!

Пропаривание с веником из полыни поможет вам при лечении заболеваний органов дыхания, простуды, болезней сердца и сосудов.

Хуже всего в этом случае пользоваться газообразователем для поризации цементно-песчаного раствора, так как он обладает одним существенным недостатком – во время его использования раствор вспучивается неравномерно, следовательно, получается неодинаковая толщина стяжки под полом.

Лучше всего получается стяжка с использованием легкого бетона, в состав которого добавляются ПАВ (поверхностно-активные вещества), а также мелко– или среднезернистых наполнителей, например вспученного вермикулита, перлита, гранул вспененного полистирола, опилок хвойных пород, а также различных других материалов, размер частиц которых не превышает 5 мм. Они имеют достаточно низкий коэффициент теплопроводности, однако весьма прочные, и их можно легко загладить без шлифования или шпатлевания. Хорошими характеристиками обладает аэрированный легкий бетон (АЛБ), который представляет собой конструктивно-теплоизоляционный бетон, причем он сочетает в себе основные характеристики бетона, произведенного из пористого заполнителя, и пенобетона. Образование структуры такого бетона происходит следующими способами:

На заметку!

Для того чтобы при сооружении керамзитобетонных теплых оснований под покрытие линолеумом сделать поверхность ровной, сооружаются стяжки из цементно-песчаного раствора.

– аэрирование, представляющее собой обильное воздухововлечение за счет введения в состав бетона ПАВ и изготовления смеси в смесителе турбулентного типа, скорость которого достаточно высока;

– оризация за счет того, что из раствора испаряется лишняя влага;

– поризация с помощью частиц особенно легкого заполнителя.

Теплоизоляционный слой пола над подвалом делают с использованием пароизоляционной пленки. Он должен обладать достаточной механической прочностью, чтобы удерживать на месте вышележащие слои и нагрузку, которая приходится на них. Стяжки, выполненные из асфальтобетона, разрешается использовать лишь под покрытия из шпунтованного паркета, линолеума и полимерной плитки, однако между стяжкой и уровнем чистого пола должна находиться прокладка из ДСП или оргалита.

Звукоизоляционные прокладки обычно сооружаются в междуэтажных перекрытиях. Толщина же подстилающего слоя зависит от действующей на пол нагрузки, материала, а также от основных механических характеристик грунта основания. Использование торфа, чернозема и других растительных грунтов в качестве основания под пол недопустимо. Насыпной или естественный грунт с нарушенной структурой нужно тщательно уплотнить.

Если низ подстилающего слоя находится в зоне опасного капиллярного поднятия уровня грунтовых вод, то в этом случае необходимо предпринять ряд следующих мер:

– понизить горизонт грунтовых вод;

– сделать несколько выше уровень пола;

– при использовании бетонного подстилающего слоя применить гидроизоляцию для защиты от грунтовых вод.

Большое количество современных строительных материалов, предназначенных для выравнивания бетонной поверхности, представляют собой так называемые сухие растворные смеси. Некоторые иностранные и отечественные предприятия уже смогли освоить производство этих строительных материалов.

Они изготавливаются на основе цемента, как правило, это портландцемент самых разных марок – пластифицированный, быстротвердеющий, безусадочный и т. д. В состав этих смесей также входит тонкодисперсный кварцевый песок, различные наполнители и добавки, например регуляторы схватывания и твердения, пластификаторы разного рода и т. д.

В настоящее время и на российских предприятиях изготавливают подобные смеси. При этом они делают это на различном автоматическом оборудовании, которое имеет точные дозаторы, способные высчитывать десятые, а то и сотые доли процента от общей массы получающейся смеси.

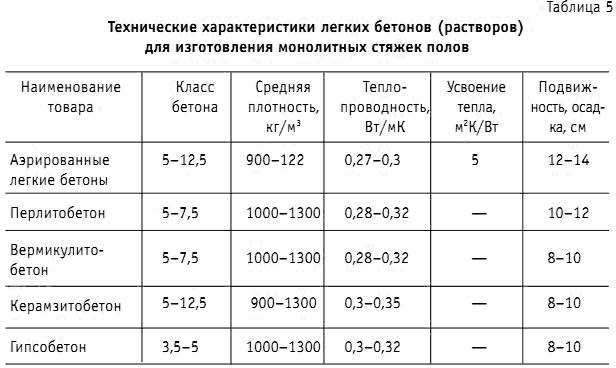

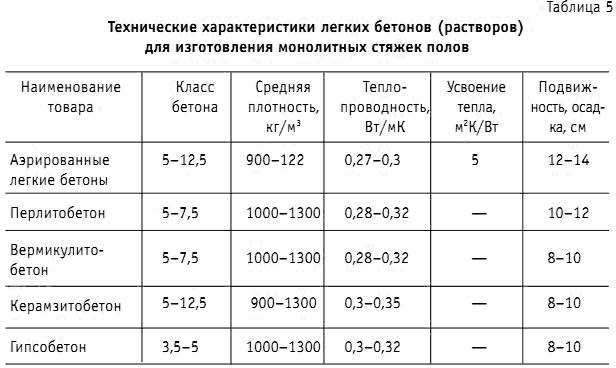

Достаточно широкое распространение имеют теплые растворные смеси на пористых заполнителях, например керамзите, перлите, вспученном вермикулите, и аэрированные легкие растворы. Основные технические характеристики данных строительных материалов указаны в таблице 5.

В последнее время часто вместе с обыкновенными радиаторными системами отопления, когда поток теплого воздуха сначала идет к потолку, затем, охлаждаясь, постепенно опускается вниз, начали использовать новые системы, которые обогревают и пол.

Напольное отопление осуществляется путем закладки под покрытие пола гибких труб, которые проводят теплоноситель (в его качестве практически всегда выступает горячая вода), или электронагревательных кабелей.

На заметку!

Напольное отопление будет незаменимым в том случае, если в вашей бане сделаны каменные полы.

Если изготавливается теплый пол, то практически полностью отпадает необходимость в создании других систем отопления. В состав системы напольного отопления могут войти следующие элементы:

– распределительный коллектор с краном, через который будет выпускаться лишний воздух, а также с шаровым запорным краном, который устанавливается на шумопоглощающем цоколе;

– модульные комнатные терморегуляторы устанавливаются на специальном цоколе, причем делается это для того, чтобы не было загрязнений и повреждений;

– распределительные шкафы.

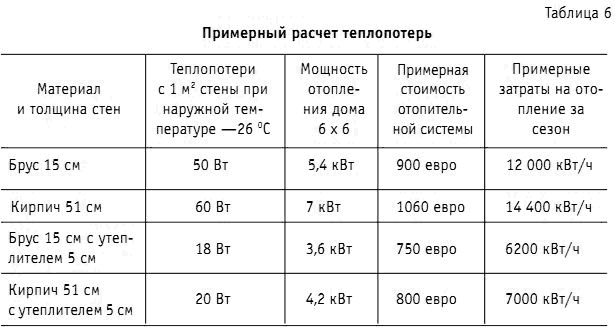

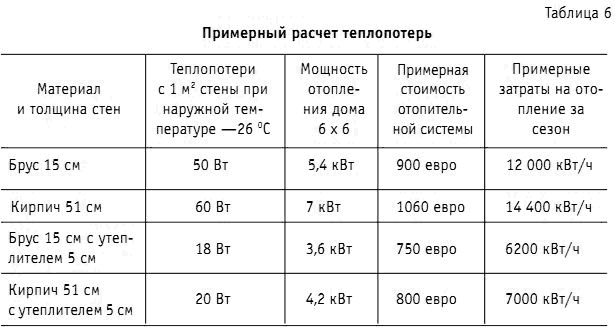

Данная система может быть также использована как дополнительный источник тепла или в качестве основного источника (табл. 6).

Если такая система используется в качестве основной, то ее мощность должна перекрывать теплопотери помещения.

Штучные материалы:

– паркет;

– линолеумная плитка;

– пластмассовая плитка;

– плитка из пробки;

– доска;

– плита ДВП и ДСП;

– ламинат.

Рулонные материалы:

– линолеум;

– ковролин;

– пробковое покрытие.

Плиточные материалы из сырья минерального происхождения:

– мозаичная плитка;

– керамическая плитка;

– плитка, изготовленная из природного камня.

Также пол может быть монолитным:

– наливным;

– мозаичным;

– асфальтовым;

– бетонным или цементным;

– ксилолитовым.

Толщина пола выбирается исходя из расчета нагрузок на пол, используемых при строительстве материалов, а также характеристик грунтового основания. Как правило, толщина бывает следующей:

– земляной пол делается толщиной 60 мм;

– шлаковый, гравийный, щебеночный и глинобитный – 80 мм;

– бетон и жаропрочный бетон – 120 мм.

Пространство, которое будет находиться непосредственно под полом из досок, паркетных досок и щитов, не должно быть связано с вентиляционными или дымовыми каналами. Если же площадь помещения превышает 25 м2, то это пространство должно быть оборудовано специальными перегородками, изготовленными из досок, причем данные перегородки должны разделить все подпольное пространство на замкнутые отсеки размером 4–5 × 5–6 м. При выборе типа прослойки пола следует руководствоваться не только действующими стандартами, но и техническими характеристиками имеющегося материала.

На заметку!

Прочность прослойки на сжатие должна составлять 15 кгс/см2 или даже больше.

В конструкции пола должен быть обязательно предусмотрен слой гидроизоляции, который будет защищать пол от проникновения сточных вод и других жидкостей. Стяжки или основания, находящиеся под полом, могут быть как монолитными, так и сборными. Их основные функции заключаются в следующем:

– выравнивание основания под чистый пол;

– укрытие трубопровода;

– равномерное распределение нагрузки по тепло– и звукоизоляционным слоям;

– с их помощью обеспечивается нормируемое «теплоусвоение» пола;

– создание определенного уклона в полах на перекрытиях.

Толщина стяжек должна быть 20–40 мм, однако в последнее время в продаже появились тонкозернистые смеси, которые способны обеспечить весьма прочное основание при достаточно небольшой толщине стяжки – от 5 мм. Особенно это относится к смесям, которые содержат волокнистый или армирующий наполнитель или изготовлены по сетке.

Стяжки обычно устраивают по маякам. Их укладывают, как правило, в один слой. Делают это захватками шириной 2 м, при чем площадь одной захватки не должна превышать 15–25 м2. Соседние захватки ограничивают с помощью реек, которые должны служить маяками при укладке стяжки.

На заметку!

Правильность укладки маяков следует проверять с помощью уровня.

Стяжки во время высыхания необходимо защищать от испарения воды (следует отметить, что стяжка сохнет в течение 37 дней), например, с использованием полиэтиленовой пленки. Укладывать стяжки из раствора или бетона разрешается лишь в том случае, когда температура воздуха на уровне пола и нижележащего слоя составляет минимум 5 °С, к тому же перекрытие не должно быть промерзшим.

Стяжки из древесно-стружечных, цементно-стружечных и гипсоволокнистых плит, из прокатных гипсобетонных панелей, сделанных на основе гипсоцементно-пуццоланового вящущего, а также стяжки из поризованного цементного раствора необходимо использовать по альбомам типовых деталей и рабочим чертежам, которые должны быть утверждены в установленном порядке. Такие основания являются достаточно теплыми, однако у них имеется целый ряд недостатков. Например, во время эксплуатации они способны деформироваться из-за того, что обладают высокой гигроскопичностью. Большинство таких оснований не являются биостойкими, требуют очень тщательной заделки швов, только в этом случае в них не будут образовываться трещины.

Более качественны основания, изготовленные из легких бетонов. Достаточно длительное время подобные стяжки делали из керамзитобетона. Однако такую поверхность нужно тщательно выровнять путем шлифования, к тому же в процессе заглаживания поверхности используется грунт и мастика. Если для этого применять холодный цементно-песчаный раствор, то в этом случае достаточно резко снизятся основные теплотехнические характеристики основания.

На заметку!

Пропаривание с веником из полыни поможет вам при лечении заболеваний органов дыхания, простуды, болезней сердца и сосудов.

Хуже всего в этом случае пользоваться газообразователем для поризации цементно-песчаного раствора, так как он обладает одним существенным недостатком – во время его использования раствор вспучивается неравномерно, следовательно, получается неодинаковая толщина стяжки под полом.

Лучше всего получается стяжка с использованием легкого бетона, в состав которого добавляются ПАВ (поверхностно-активные вещества), а также мелко– или среднезернистых наполнителей, например вспученного вермикулита, перлита, гранул вспененного полистирола, опилок хвойных пород, а также различных других материалов, размер частиц которых не превышает 5 мм. Они имеют достаточно низкий коэффициент теплопроводности, однако весьма прочные, и их можно легко загладить без шлифования или шпатлевания. Хорошими характеристиками обладает аэрированный легкий бетон (АЛБ), который представляет собой конструктивно-теплоизоляционный бетон, причем он сочетает в себе основные характеристики бетона, произведенного из пористого заполнителя, и пенобетона. Образование структуры такого бетона происходит следующими способами:

На заметку!

Для того чтобы при сооружении керамзитобетонных теплых оснований под покрытие линолеумом сделать поверхность ровной, сооружаются стяжки из цементно-песчаного раствора.

– аэрирование, представляющее собой обильное воздухововлечение за счет введения в состав бетона ПАВ и изготовления смеси в смесителе турбулентного типа, скорость которого достаточно высока;

– оризация за счет того, что из раствора испаряется лишняя влага;

– поризация с помощью частиц особенно легкого заполнителя.

Теплоизоляционный слой пола над подвалом делают с использованием пароизоляционной пленки. Он должен обладать достаточной механической прочностью, чтобы удерживать на месте вышележащие слои и нагрузку, которая приходится на них. Стяжки, выполненные из асфальтобетона, разрешается использовать лишь под покрытия из шпунтованного паркета, линолеума и полимерной плитки, однако между стяжкой и уровнем чистого пола должна находиться прокладка из ДСП или оргалита.

Звукоизоляционные прокладки обычно сооружаются в междуэтажных перекрытиях. Толщина же подстилающего слоя зависит от действующей на пол нагрузки, материала, а также от основных механических характеристик грунта основания. Использование торфа, чернозема и других растительных грунтов в качестве основания под пол недопустимо. Насыпной или естественный грунт с нарушенной структурой нужно тщательно уплотнить.

Если низ подстилающего слоя находится в зоне опасного капиллярного поднятия уровня грунтовых вод, то в этом случае необходимо предпринять ряд следующих мер:

– понизить горизонт грунтовых вод;

– сделать несколько выше уровень пола;

– при использовании бетонного подстилающего слоя применить гидроизоляцию для защиты от грунтовых вод.

Большое количество современных строительных материалов, предназначенных для выравнивания бетонной поверхности, представляют собой так называемые сухие растворные смеси. Некоторые иностранные и отечественные предприятия уже смогли освоить производство этих строительных материалов.

Они изготавливаются на основе цемента, как правило, это портландцемент самых разных марок – пластифицированный, быстротвердеющий, безусадочный и т. д. В состав этих смесей также входит тонкодисперсный кварцевый песок, различные наполнители и добавки, например регуляторы схватывания и твердения, пластификаторы разного рода и т. д.

В настоящее время и на российских предприятиях изготавливают подобные смеси. При этом они делают это на различном автоматическом оборудовании, которое имеет точные дозаторы, способные высчитывать десятые, а то и сотые доли процента от общей массы получающейся смеси.

Достаточно широкое распространение имеют теплые растворные смеси на пористых заполнителях, например керамзите, перлите, вспученном вермикулите, и аэрированные легкие растворы. Основные технические характеристики данных строительных материалов указаны в таблице 5.

В последнее время часто вместе с обыкновенными радиаторными системами отопления, когда поток теплого воздуха сначала идет к потолку, затем, охлаждаясь, постепенно опускается вниз, начали использовать новые системы, которые обогревают и пол.

Напольное отопление осуществляется путем закладки под покрытие пола гибких труб, которые проводят теплоноситель (в его качестве практически всегда выступает горячая вода), или электронагревательных кабелей.

На заметку!

Напольное отопление будет незаменимым в том случае, если в вашей бане сделаны каменные полы.

Если изготавливается теплый пол, то практически полностью отпадает необходимость в создании других систем отопления. В состав системы напольного отопления могут войти следующие элементы:

– распределительный коллектор с краном, через который будет выпускаться лишний воздух, а также с шаровым запорным краном, который устанавливается на шумопоглощающем цоколе;

– модульные комнатные терморегуляторы устанавливаются на специальном цоколе, причем делается это для того, чтобы не было загрязнений и повреждений;

– распределительные шкафы.

Данная система может быть также использована как дополнительный источник тепла или в качестве основного источника (табл. 6).

Если такая система используется в качестве основной, то ее мощность должна перекрывать теплопотери помещения.

Материалы для изготовления полов

Сооружение монолитных полов

Для изготовления монолитных полов обычно применяют следующие основные компоненты – цемент, песок, щебень или гравий. Цемент представляет собой смесь гидравлических вяжущих соединений, в основном это силикаты и алюминаты кальция. Цемент используется для производства бетонных смесей и строительных растворов. Главная характеристика цемента – это его марка.

Выпускается цемент с такими марками – 300, 400 и 500. Чаще встречается портландцемент, который бывает обычным, быстротвердеющим, гидрофобным, пластифицированным, белым, цветным, сульфатостойким, пуццолановым, кроме него, достаточно часто встречается шлакопортландцемент и глиноземистый цемент.

Песок представляет собой рыхлую смесь зерен, размером от 0,14 до 5 мм. Эти зерна образуются в результате естественного разрушения горных пород – так называемые природные пески.

Щебень – это рыхлый материал, который получается в ходе дробления естественного камня, плотность которого составляет 1800 кг/м3 или больше. По величине щебень можно разделить на 4 основные группы: 5-10, 10–20, 20–40 и 40–70 мм. Гравий является рыхлым строительным материалом, который получается в результате выветривания и разрушения естественных горных пород. Он может быть горным, речным или морским. Его размер бывает: 5-10, 10–20, 20–40 и 40–70 мм.

На заметку!

Для того чтобы полы служили как можно дольше, после затвердения такой смеси ее следует отшлифовать (сначала грубой шлифовкой, а затем идет окончательная шлифовка), после чего пропитать лаком и поливинилбутировальной грунтовкой.

Ксилолитовые смеси производятся на основе опилок, которые играют в них роль армирующего материала. К ним добавляется ксилолитовая смесь, как правило, в эту смесь входят два основных вещества – каустический магнезит в роли вяжущего и хлористый магний.

Выпускается цемент с такими марками – 300, 400 и 500. Чаще встречается портландцемент, который бывает обычным, быстротвердеющим, гидрофобным, пластифицированным, белым, цветным, сульфатостойким, пуццолановым, кроме него, достаточно часто встречается шлакопортландцемент и глиноземистый цемент.

Песок представляет собой рыхлую смесь зерен, размером от 0,14 до 5 мм. Эти зерна образуются в результате естественного разрушения горных пород – так называемые природные пески.

Щебень – это рыхлый материал, который получается в ходе дробления естественного камня, плотность которого составляет 1800 кг/м3 или больше. По величине щебень можно разделить на 4 основные группы: 5-10, 10–20, 20–40 и 40–70 мм. Гравий является рыхлым строительным материалом, который получается в результате выветривания и разрушения естественных горных пород. Он может быть горным, речным или морским. Его размер бывает: 5-10, 10–20, 20–40 и 40–70 мм.

На заметку!

Для того чтобы полы служили как можно дольше, после затвердения такой смеси ее следует отшлифовать (сначала грубой шлифовкой, а затем идет окончательная шлифовка), после чего пропитать лаком и поливинилбутировальной грунтовкой.

Ксилолитовые смеси производятся на основе опилок, которые играют в них роль армирующего материала. К ним добавляется ксилолитовая смесь, как правило, в эту смесь входят два основных вещества – каустический магнезит в роли вяжущего и хлористый магний.

Укладка полов из штучных материалов

Бетонно-мозаичная плита для настилки полов представляет собой штучный материал, состоящий из двух слоев. Общая его толщина составляет 30–35 мм с прямыми кромками. Верхний слой изготавливается из бетона марки 300 или выше, куда добавляется крошка белого или цветного мрамора, а также различные красители. Толщина нижнего слоя в этом случае составляет 10 мм, и здесь в качестве заполнителя выступает речной или горный песок.

Плиты обычно делают квадратными, размеры составляют 400 × 400 × 35 мм с толщиной лицевого слоя 20 мм, а также 300 × 300 × 30 мм, в этом случае толщина лицевого слоя составляет 18 мм. Чтобы получить неполную плиту, на обе ее стороны следует нанести линии, по которым ее нужно будет разрубить.

Перерубать плиту следует скарпелью с обеих сторон до арматуры, а стальную проволоку проще всего разрубать зубилом. Таким образом получают неполномерные плиты, которые можно использовать, когда перерубленные стороны будут присоединяться к стене и закрываться плинтусами. Неполные плиты с ровным обрезом можно получить только на специальных станках, предназначенных для разрезания мрамора. Качество резания в этом случае будет достаточно высоким, так как торцевые части плит отшлифуют и они не потребуют дальнейшей обработки.

Плиты обычно делают квадратными, размеры составляют 400 × 400 × 35 мм с толщиной лицевого слоя 20 мм, а также 300 × 300 × 30 мм, в этом случае толщина лицевого слоя составляет 18 мм. Чтобы получить неполную плиту, на обе ее стороны следует нанести линии, по которым ее нужно будет разрубить.

Перерубать плиту следует скарпелью с обеих сторон до арматуры, а стальную проволоку проще всего разрубать зубилом. Таким образом получают неполномерные плиты, которые можно использовать, когда перерубленные стороны будут присоединяться к стене и закрываться плинтусами. Неполные плиты с ровным обрезом можно получить только на специальных станках, предназначенных для разрезания мрамора. Качество резания в этом случае будет достаточно высоким, так как торцевые части плит отшлифуют и они не потребуют дальнейшей обработки.

Полы из рулонных материалов

Существует достаточно большое количество классификаций рулонных и плиточных полимерных материалов, которые основываются на разных признаках. Это – основное сырье, структура, жесткость, внешний вид.

По использованию основного сырья различные рулонные материалы группируются в поливинилхлоридные, алкидные, резиновые, коллоксиленовые, на основе синтетических волокон. Плиточные изделия по этому же признаку подразделяются на поливинилхлоридные, фенолитовые, полимерцементные, полимербетонные и на основе синтетических волокон.

По своему составу все рулонные и плиточные материалы можно подразделить на следующие виды: материалы, не имеющие подосновы, – однослойные и многослойные; материалы с подосновой из ткани, пленки, картона и теплоизолирующей подосновой, причем следует отметить, что последняя может быть волокнистой, пористой и пробковой.

На заметку!

По жесткости данные материалы можно разделить на жесткие, полужесткие и гибкие.

Следует сразу же отметить, что полимерные рулонные и плиточные материалы производят в форме прямоугольников, квадратов или полос.

Наиболее широко встречающимся среди полимерных рулонных материалов является линолеум. В настоящее время в качестве основных связующих для линолеума используют разного рода синтетические и натуральные материалы. В зависимости от того какой вид связующего использован во время его производства, все линолеумы можно разделить на несколько групп:

– натуральный линолеум;

– поливинилхлоридный линолеум;

– алкидный, или глифталевый, изготовленный на основе полиэфирной смолы;

– коллоксиновый, основу которого составляет нитроцеллюлоза;

– резиновый, или релин, который выпускается на основе синтетического каучука и дробленых отходов резины.

Натуральный линолеум представляет собой единственный из имеющихся в настоящее время на рынке рулонных полимерных напольных строительных материалов, который производится главным образом из натурального восполняемого сырья. Он изготавливается из следующих материалов:

– льняное масло;

– живица;

– сухие вещества;

– древесная мука;

– пробковая мука;

– порошок известняка;

– цветные и белые пигменты;

– джутовая ткань;

– линолеумная мука.

Процесс изготовления линолеума в основном базируется на подготовке линолеумной муки, нанесении ее на основу, которой служит джутовая ткань с достаточно крупными ячейками. В зависимости от наличия основы линолеум бывает безосновным и на основе.

В качестве основы, как правило, используются ткани из натуральных или синтетических материалов. В некоторых случаях даже берут нетканые материалы. Исходными веществами для производства линолеума являются смолы, масла, наполнители, пластификаторы и пигменты. Их тщательно перемешивают между собой, а затем обрабатывают на каландрах и формуют полотнища. С помощью такой технологии производят однослойный линолеум. В связи с тем что толщина его остается однородной и рисунок проходит через всю его толщину, подобный линолеум называется гомогенным.

По использованию основного сырья различные рулонные материалы группируются в поливинилхлоридные, алкидные, резиновые, коллоксиленовые, на основе синтетических волокон. Плиточные изделия по этому же признаку подразделяются на поливинилхлоридные, фенолитовые, полимерцементные, полимербетонные и на основе синтетических волокон.

По своему составу все рулонные и плиточные материалы можно подразделить на следующие виды: материалы, не имеющие подосновы, – однослойные и многослойные; материалы с подосновой из ткани, пленки, картона и теплоизолирующей подосновой, причем следует отметить, что последняя может быть волокнистой, пористой и пробковой.

На заметку!

По жесткости данные материалы можно разделить на жесткие, полужесткие и гибкие.

Следует сразу же отметить, что полимерные рулонные и плиточные материалы производят в форме прямоугольников, квадратов или полос.

Наиболее широко встречающимся среди полимерных рулонных материалов является линолеум. В настоящее время в качестве основных связующих для линолеума используют разного рода синтетические и натуральные материалы. В зависимости от того какой вид связующего использован во время его производства, все линолеумы можно разделить на несколько групп:

– натуральный линолеум;

– поливинилхлоридный линолеум;

– алкидный, или глифталевый, изготовленный на основе полиэфирной смолы;

– коллоксиновый, основу которого составляет нитроцеллюлоза;

– резиновый, или релин, который выпускается на основе синтетического каучука и дробленых отходов резины.

Натуральный линолеум представляет собой единственный из имеющихся в настоящее время на рынке рулонных полимерных напольных строительных материалов, который производится главным образом из натурального восполняемого сырья. Он изготавливается из следующих материалов:

– льняное масло;

– живица;

– сухие вещества;

– древесная мука;

– пробковая мука;

– порошок известняка;

– цветные и белые пигменты;

– джутовая ткань;

– линолеумная мука.

Процесс изготовления линолеума в основном базируется на подготовке линолеумной муки, нанесении ее на основу, которой служит джутовая ткань с достаточно крупными ячейками. В зависимости от наличия основы линолеум бывает безосновным и на основе.

В качестве основы, как правило, используются ткани из натуральных или синтетических материалов. В некоторых случаях даже берут нетканые материалы. Исходными веществами для производства линолеума являются смолы, масла, наполнители, пластификаторы и пигменты. Их тщательно перемешивают между собой, а затем обрабатывают на каландрах и формуют полотнища. С помощью такой технологии производят однослойный линолеум. В связи с тем что толщина его остается однородной и рисунок проходит через всю его толщину, подобный линолеум называется гомогенным.