Страница:

Рисунок 11. Разводной ключ «шведка»

Приобретать весь необходимый инструмент одному автовладельцу может быть достаточно дорого, а иногда и просто не под силу. В таком случае существует отличный способ сэкономить: наиболее дорогостоящие комплекты и оборудование можно приобретать в складчину с вашими соседями-автовладельцами либо другими членами гаражного кооператива.

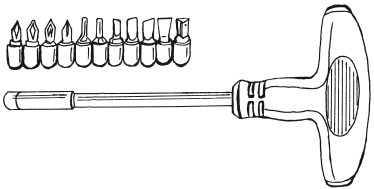

Итак, минимальный набор, необходимый для мелкого самостоятельного ремонта, выглядит следующим образом: рожковые и накидные ключи, торцовые головки и комплект воротков, масляные и иные спецключи, пара «шведок» различного размера, несколько отверток (плоских и крестовых). Отвертки могут понадобиться самые разные, в том числе «силовые», которые просто необходимы в процессе разборки/сборки двигателя. Пригодятся и слесарные, так называемые Т-образные отвертки (рис. 12). Есть смысл обзавестись парой крупных отверток со стержнем диаметром около 8 мм.

Рисунок 12. Т-образная отвертка

Кроме того, в гараже вам пригодятся дрель, небольшие тиски, зарядное устройство, ареометр, не помешают электрический наждачный станок, штангенциркуль, нутромер и приспособление для регулировки зажигания.

Этого набора должно быть достаточно для проведения большинства работ по ремонту автомобиля, однако не стремитесь сразу же учесть все возможные варианты, поскольку это просто-напросто невозможно.

Меры безопасности

Безопасность работ является важнейшей составляющей всего процесса ремонта, да и, пожалуй, просто самого состояния гаража. Если гараж металлический, то в целях безопасности обязательно надо сделать заземление. Для этого к металлической обшивке приваривается провод, а другой его конец прикреплябить в землю вне гаража на глубину от 1,5 м. Сопротивление заземления должно быть не менее 0,4 Ом. Простое заземление убережет гараж от «пробивания» электропроводки, однако для предохранения сооружения от молнии придется установить специальный молниеотвод.

Нельзя забывать и о другой мере предосторожности: случаи смертельных исходов при прогревании автомобиля остаются, к сожалению, не таким уж редким явлением. Долгое время находиться в гараже, где стоит автомобиль с включенным двигателем, нельзя ни в коем случае, даже если открыты ворота.

С тем, что гараж легко накапливает любые пары и становится своеобразной газовой камерой, связана и другая возможная опасность – пары при окрашивании. При окраске автомобиля в гараже следует принимать особые меры предосторожности. Пары от акриловых и полиуретановых материалов исключительно токсичны. Отсюда следует обязательное для исполнения правило: все работы (в том числе простое смешивание красок) следует проводить только в респираторе. Другое важнейшее правило гласит о том, что курить в гараже, где проводятся окрасочные работы, категорически запрещается. Токсичные пары моментально заполняют весь объем гаража и плохо выветриваются, из-за чего он становится похож на бочку с порохом, к которой осталось только поднести спичку.

Для гаража, находящегося в непосредственной близости от высотного здания, такой необходимости нет, так как молниеотвод устанавливается на наиболее высокой точке местности. Но если ваш гараж представляет собой отдельно стоящую конструкцию и не примыкает к другим сооружениям, необходимость в молниеотводе, который вполне можно изготовить самому, существует.Для такой конструкции потребуются (кроме собственно заземлителя) еще два элемента: приемник молнии и проводник для отвода тока. Сразу же стоит оговориться, что молниеотвод устанавливается исключительно в вертикальном положении на самой высокой точке вашего гаража. Приемник молний изготавливается из специального прута, выполненного из стали. Диаметр такого прута должен составлять не менее 1 см, а длина – не менее 20 см. Следует иметь в виду, что к приемнику должны предъявляться самые серьезные требования, так как он должен выдерживать колоссальные механические и тепловые нагрузки, возникающие в момент удара молнии. Токоотвод необходимо очень плотно прикрутить болтами, а еще лучше приварить к приемнику молнии. Что касается площади контакта, то она должна быть как минимум вдвое больше площади сечения. Для проводки токоотвода следует определить наиболее короткий путь к заземлению. Следует также помнить, что в том случае, если вы планируете покрытие крыши каким-либо легковоспламеняющимся материалом (например, рубероидом), токоотвод должен проходить на расстоянии не менее 20 см от него. Сам же заземлитель лучше всего размещать на расстоянии не менее 5 м от сооружения либо того места, где могут находиться (проходить мимо) люди. Как уже было сказано, заземлитель должен быть углублен в землю не менее чем на 1,5 м, однако слишком высоко расположенные грунтовые воды могут не предоставить такой возможности. В таком случае (а также в случае, если грунт состоит преимущественно из торфа, что часто встречается, к примеру, в Подмосковье) заземлитель следует изготавливать из старых рессор, металлических уголков, других увесистых металлических предметов, которые будут закапываться на глубину хотя бы до 80 см. В случае гаража с железной крышей устанавливать высокий молниеотвод порой нет необходимости, вполне достаточно сделать качественное заземление. В многолюдных местах лучше установить специальное ограждение вокруг места заземления.

Нельзя забывать и о другой мере предосторожности: случаи смертельных исходов при прогревании автомобиля остаются, к сожалению, не таким уж редким явлением. Долгое время находиться в гараже, где стоит автомобиль с включенным двигателем, нельзя ни в коем случае, даже если открыты ворота.

С тем, что гараж легко накапливает любые пары и становится своеобразной газовой камерой, связана и другая возможная опасность – пары при окрашивании. При окраске автомобиля в гараже следует принимать особые меры предосторожности. Пары от акриловых и полиуретановых материалов исключительно токсичны. Отсюда следует обязательное для исполнения правило: все работы (в том числе простое смешивание красок) следует проводить только в респираторе. Другое важнейшее правило гласит о том, что курить в гараже, где проводятся окрасочные работы, категорически запрещается. Токсичные пары моментально заполняют весь объем гаража и плохо выветриваются, из-за чего он становится похож на бочку с порохом, к которой осталось только поднести спичку.

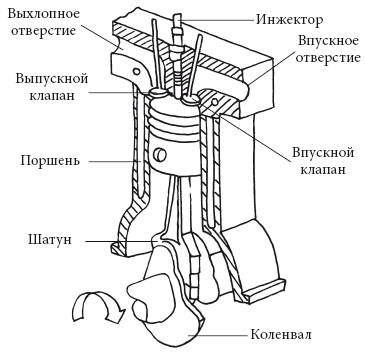

Устройство двигателя

Бензиновый двигатель

Устройство бензинового двигателя

Бензиновый двигатель относится к классу двигателей внутреннего сгорания, в которых предварительно сжатая топливовоздушная смесь в цилиндрах поджигается при помощи искры. Управление мощностью в такого рода двигателях происходит посредством регулирования потока воздуха, попадающего в них, с помощью дроссельной заслонки.

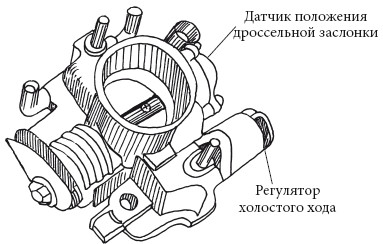

Бензиновый двигатель относится к классу двигателей внутреннего сгорания, в которых предварительно сжатая топливовоздушная смесь в цилиндрах поджигается при помощи искры. Управление мощностью в такого рода двигателях происходит посредством регулирования потока воздуха, попадающего в них, с помощью дроссельной заслонки.Дроссельная заслонка (дроссель, дроссельный клапан) – это устройство, проходное сечение которого значительно меньше сечения подводящего трубопровода. Это устройство служит для регулирования количества подаваемого в камеру сгорания двигателя топливо-воздушной смеси.

Карбюраторная дроссельная заслонка является одним из видов дросселя: ее задача заключается в регулировании поступления горючей смеси в цилиндр двигателя (рис. 13).

Здесь рабочим органом является пластина, закрепленная на вращающейся оси, которая помещена в трубу, в которой протекает регулируемая среда. Этот механизм в просторечии принято именовать «газом».

Управление дросселем в автомобиле происходит с места водителя, при этом обычно предусматриваются два возможных способа привода: от руки рычажком или кнопкой (такой способ используется, например, в автомобилях для инвалидов) либо (что более распространено) с помощью педали, нажимаемой ногой водителя.

Рисунок 13. Дроссельная заслонка

Классификация бензиновых двигателей

Существует определенная классификация бензиновых двигателей по различным параметрам.

Классификация бензиновых двигателей

✓ По способу смесеобразования. Существуют двигатели с внешним смесеобразованием, в которых данный процесс происходит вне цилиндра, и двигатели с внутренним смесеобразованием, в которых процесс происходит соответственно внутри цилиндра – это двигатели с непосредственным впрыском.

✓ По способу осуществления рабочего цикла выделяют двигатели четырехтактные и двухтактные. И у тех, и у других существуют свои преимущества и недостатки. Так, например, двухтактные двигатели обладают большей мощностью на единицу объема по сравнению с четырехтактными, однако коэффициент полезного действия (КПД) у них ниже. Двухтактные двигатели используются в основном там, где на первом месте стоит проблема малого размера двигателя, а не эффективность и высокая мощность – в мотоциклах, небольших автомобилях и т. д. Четырехтактные двигатели более распространены и используются в абсолютном большинстве транспортных средств.

✓ По числу цилиндров бывают одноцилиндровые, двухцилиндровые и многоцилиндровые двигатели.

✓ По расположению цилиндров выделяют двигатели с вертикальным или наклонным расположением цилиндров в один ряд (так называемые «рядные» двигатели); V-образные с расположением цилиндров под углом (если они расположены под углом 180°, то это двигатель с противолежащими цилиндрами – оппозитный двигатель).

✓ По типу охлаждения существуют двигатели воздушного (в основном устаревшие модели) и жидкостного охлаждения.

✓ По типу смазки существуют раздельный (когда масло находится в картере) и смешанный (когда масло смешивается с топливом) типы.

✓ По способу приготовления рабочей смеси. По этому параметру выделяются карбюраторные и инжекторные двигатели.

В настоящее время последние постепенно вытесняют первые.

Классификация бензиновых двигателей

✓ По способу смесеобразования. Существуют двигатели с внешним смесеобразованием, в которых данный процесс происходит вне цилиндра, и двигатели с внутренним смесеобразованием, в которых процесс происходит соответственно внутри цилиндра – это двигатели с непосредственным впрыском.

✓ По способу осуществления рабочего цикла выделяют двигатели четырехтактные и двухтактные. И у тех, и у других существуют свои преимущества и недостатки. Так, например, двухтактные двигатели обладают большей мощностью на единицу объема по сравнению с четырехтактными, однако коэффициент полезного действия (КПД) у них ниже. Двухтактные двигатели используются в основном там, где на первом месте стоит проблема малого размера двигателя, а не эффективность и высокая мощность – в мотоциклах, небольших автомобилях и т. д. Четырехтактные двигатели более распространены и используются в абсолютном большинстве транспортных средств.

✓ По числу цилиндров бывают одноцилиндровые, двухцилиндровые и многоцилиндровые двигатели.

✓ По расположению цилиндров выделяют двигатели с вертикальным или наклонным расположением цилиндров в один ряд (так называемые «рядные» двигатели); V-образные с расположением цилиндров под углом (если они расположены под углом 180°, то это двигатель с противолежащими цилиндрами – оппозитный двигатель).

✓ По типу охлаждения существуют двигатели воздушного (в основном устаревшие модели) и жидкостного охлаждения.

✓ По типу смазки существуют раздельный (когда масло находится в картере) и смешанный (когда масло смешивается с топливом) типы.

✓ По способу приготовления рабочей смеси. По этому параметру выделяются карбюраторные и инжекторные двигатели.

В настоящее время последние постепенно вытесняют первые.

Принцип работы четырехтактного двигателя

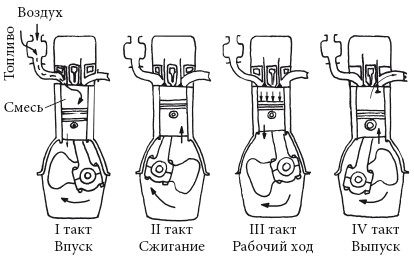

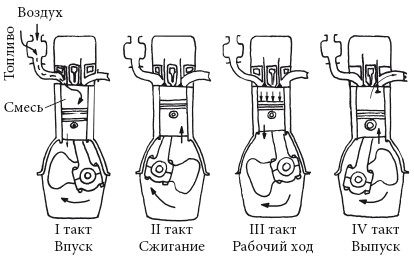

Как уже следует из самого названия, рабочий цикл четырехтактного двигателя основывается на четырех этапах – тактах.

Первым из этих этапов является впуск. Он характеризуется тем, что в течение этого такта происходит опускание поршня из верхней мертвой точки (ВМТ) в нижнюю мертвую точку (НМТ).

Впуск происходит за счет того, что кулачки распределительного вала открывают впускной клапан, через который в цилиндр засасывается свежая порция воздушно-топливной смеси (рис. 14).

Рисунок 14. Принцип работы четырехтактного двигателя

Вторым тактом является сжатие. На этом этапе поршень, наоборот, проходит путь из НМТ в ВМТ; при этом рабочая смесь, полученная на первом этапе, сжимается. В этот момент происходит резкое повышение температуры рабочей жидкости. Главнейшим параметром на данном этапе является степень сжатия. Важность его определяется тем, что, чем выше степень сжатия, тем выше экономичность двигателя. Стоит однако подчеркнуть, что для двигателя с большой степенью сжатия требуется топливо с большим октановым числом, а оно всегда стоит дороже.

На третьем этапе во время рабочего хода поршня происходит сгорание топлива и расширение рабочей смеси.

Выпуск – четвертый такт. Работа на данном этапе происходит следующим образом: после выхода рабочего цикла из НМТ открывается выпускной клапан, в этот момент движущийся вверх поршень выталкивает отработанные газы из цилиндра двигателя. При достижении поршнем ВМТ выпускной клапан закрывается и цикл повторяется снова.

Однако стоит иметь в виду, что для начала следующего процесса (например, впуска) не обязательно должен быть полностью завершен предшествующий процесс (например, выпуск).

Подобное положение, когда открытыми оказываются одновременно оба клапана (впускной и выпускной), называется перекрытием клапанов. Более того, такое положение бывает специально предусмотрено и может служить для лучшего наполнения цилиндров горючей смесью и лучшей очистки цилиндров от отработанных газов.

К преимуществам четырехтактного двигателя можно отнести следующие характеристики: большой ресурс, большая (по сравнению с другими двигателями) экономичность, более чистый выхлоп, меньший шум, к тому же не требуется выхлопная система.

Первым из этих этапов является впуск. Он характеризуется тем, что в течение этого такта происходит опускание поршня из верхней мертвой точки (ВМТ) в нижнюю мертвую точку (НМТ).

Впуск происходит за счет того, что кулачки распределительного вала открывают впускной клапан, через который в цилиндр засасывается свежая порция воздушно-топливной смеси (рис. 14).

Рисунок 14. Принцип работы четырехтактного двигателя

Вторым тактом является сжатие. На этом этапе поршень, наоборот, проходит путь из НМТ в ВМТ; при этом рабочая смесь, полученная на первом этапе, сжимается. В этот момент происходит резкое повышение температуры рабочей жидкости. Главнейшим параметром на данном этапе является степень сжатия. Важность его определяется тем, что, чем выше степень сжатия, тем выше экономичность двигателя. Стоит однако подчеркнуть, что для двигателя с большой степенью сжатия требуется топливо с большим октановым числом, а оно всегда стоит дороже.

На третьем этапе во время рабочего хода поршня происходит сгорание топлива и расширение рабочей смеси.

Под степенью сжатия понимается отношение рабочего объема двигателя в НМТ к объему камеры сгорания в ВМТ.С помощью искры от свечи зажигания поджигается топливовоздушная смесь, причем это происходит незадолго до конца цикла сжатия. В процессе прохождения поршня из ВМТ в НМТ топливо сгорает. Под воздействием тепла, выработанного при сгорании топлива, рабочая смесь расширяется и толкает поршень. Здесь одним из важнейших параметров является угол опережения зажигания, под которым понимается степень недоворота коленчатого вала до ВМТ в момент поджигания смеси. Дело в том, что давление газов должно достигнуть максимальной величины именно в тот момент, когда поршень находится в ВМТ, для чего и необходимо опережение зажигания.

Для регулировки угла опережения в современных двигателях используется электроника, в то время как в старых образцах это происходит с помощью механики.В целом все это приводит к поставленной задаче – максимально эффективному использованию сгоревшего топлива. А учитывая то обстоятельство, что сгорание топлива занимает практически фиксированное время, то для повышения эффективности двигателя необходимо увеличить угол опережения зажигания при повышении оборотов.

Выпуск – четвертый такт. Работа на данном этапе происходит следующим образом: после выхода рабочего цикла из НМТ открывается выпускной клапан, в этот момент движущийся вверх поршень выталкивает отработанные газы из цилиндра двигателя. При достижении поршнем ВМТ выпускной клапан закрывается и цикл повторяется снова.

Однако стоит иметь в виду, что для начала следующего процесса (например, впуска) не обязательно должен быть полностью завершен предшествующий процесс (например, выпуск).

Подобное положение, когда открытыми оказываются одновременно оба клапана (впускной и выпускной), называется перекрытием клапанов. Более того, такое положение бывает специально предусмотрено и может служить для лучшего наполнения цилиндров горючей смесью и лучшей очистки цилиндров от отработанных газов.

К преимуществам четырехтактного двигателя можно отнести следующие характеристики: большой ресурс, большая (по сравнению с другими двигателями) экономичность, более чистый выхлоп, меньший шум, к тому же не требуется выхлопная система.

Принцип работы двухтактного двигателя

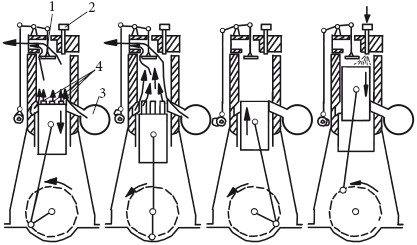

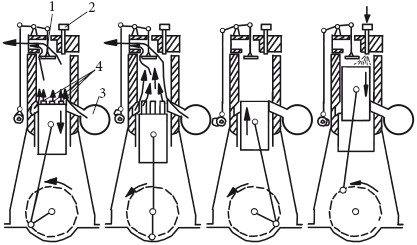

В отличие от четырехтактного двигателя рабочий цикл двухтактного происходит в течение одного оборота коленчатого вала.

Из четырех тактов предыдущего двигателя в данном случае присутствуют только два – сжатие и расширение. Два других цикла – впуск и выпуск – заменены в таком двигателе процессом продувки цилиндра вблизи НМТ поршня. В этот момент свежая струя рабочей смеси вытесняет отработанные газы из цилиндра.

Если остановиться на этом подробнее, то рабочий цикл двухтактного двигателя выглядит следующим образом.

В то время когда поршень двигается вверх, происходит сжатие рабочей смеси в цилиндре. Одновременно с этим поршень, движущийся вверх, создает разрежение в кривошипной камере (рис. 15).

Рисунок 15. Двухтактный двигатель: 1 – выпускной клапан; 2 – форсунка; 3 – продувочный насос; 4 – продувочные (впускные) окна

Под воздействием создаваемого разрежения клапан впускного коллектора открывается и свежая порция топливовоздушной смеси (обычно с добавлением масла) засасывается в кривошипную камеру.

В ходе движения поршня вниз повышается давление в кривошипной камере и клапан закрывается. Сам же процесс сгорания и расширения рабочей смеси происходит точно так же, как и в четырехтактном двигателе. Однако в момент движения поршня вниз открывается так называемое впускное окно (т. е. поршень перестает перекрывать его). Через это окно выхлопные газы, все еще находящиеся под большим давлением, устремляются в выпускной коллектор. Через некоторое время таким же образом поршень открывает впускное окно, которое расположено со стороны впускного коллек тора.

В это время свежая смесь выталкивается из кривошипной камеры идущим вниз поршнем и попадает в рабочую камеру двигателя, где окончательно вытесняет отработанные газы. Часть рабочей смеси при этом выбрасывается в выпускной коллектор. Во время движения поршня вверх часть свежей смеси, которая была вытолкнута из выпускного коллектора, засасывается обратно в кривошипную камеру.

Из четырех тактов предыдущего двигателя в данном случае присутствуют только два – сжатие и расширение. Два других цикла – впуск и выпуск – заменены в таком двигателе процессом продувки цилиндра вблизи НМТ поршня. В этот момент свежая струя рабочей смеси вытесняет отработанные газы из цилиндра.

Если остановиться на этом подробнее, то рабочий цикл двухтактного двигателя выглядит следующим образом.

В то время когда поршень двигается вверх, происходит сжатие рабочей смеси в цилиндре. Одновременно с этим поршень, движущийся вверх, создает разрежение в кривошипной камере (рис. 15).

Рисунок 15. Двухтактный двигатель: 1 – выпускной клапан; 2 – форсунка; 3 – продувочный насос; 4 – продувочные (впускные) окна

Под воздействием создаваемого разрежения клапан впускного коллектора открывается и свежая порция топливовоздушной смеси (обычно с добавлением масла) засасывается в кривошипную камеру.

В ходе движения поршня вниз повышается давление в кривошипной камере и клапан закрывается. Сам же процесс сгорания и расширения рабочей смеси происходит точно так же, как и в четырехтактном двигателе. Однако в момент движения поршня вниз открывается так называемое впускное окно (т. е. поршень перестает перекрывать его). Через это окно выхлопные газы, все еще находящиеся под большим давлением, устремляются в выпускной коллектор. Через некоторое время таким же образом поршень открывает впускное окно, которое расположено со стороны впускного коллек тора.

В это время свежая смесь выталкивается из кривошипной камеры идущим вниз поршнем и попадает в рабочую камеру двигателя, где окончательно вытесняет отработанные газы. Часть рабочей смеси при этом выбрасывается в выпускной коллектор. Во время движения поршня вверх часть свежей смеси, которая была вытолкнута из выпускного коллектора, засасывается обратно в кривошипную камеру.

При одинаковом объеме цилиндра двухтактный двигатель должен иметь почти в два раза большую мощность, чем четырехтактный. Однако это потенциальное преимущество далеко не всегда возможно полностью реализовать. Прежде всего это затрудняется недостаточной эффективностью продувки по сравнению с нормальным впуском и выпуском. Но все-таки при одинаковом литраже двухтактный двигатель мощнее в 1,5 или 1,8 раза.Неотъемлемое преимущество двухтактного двигателя перед четырехтактным заключается в его компактных габаритах из-за отсутствия громоздкой системы клапанов и распределительного вала. К преимуществам двухтактного двигателя можно также отнести отсутствие громоздких систем смазки и газораспределения, большую мощность в пересчете на 1 л рабочего объема, простоту и дешевизну изготовления.

Карбюраторные и инжекторные двигатели

Разница между карбюраторными и инжекторными двигателями заключается прежде всего в системе приготовления рабочей смеси и впрыска топлива.

В карбюраторных двигателях приготовление рабочей смеси происходит в карбюраторе.

В двигателях инжекторного типа впрыск топлива в воздушный поток осуществляется с помощью специальных форсунок. Топливо подается к форсункам под давлением, дозирование же осуществляется с помощью электронного блока управления (подачей импульса тока).

Карбюраторные двигатели представляют собой, можно сказать, вариант, предшествующий инжекторным. Прямой последовательности в данном случае нет, так как один не является технологически новым поколением двигателей, продолжающим предыдущее поколение. Дело в том, что переход к инжекторному устройству связан в основном с новыми требованиями к чистоте выхлопа (выхлопным газам) и с установкой современных нейтрализаторов выхлопных газов – каталитических конвертеров, или просто катализаторов. Постоянство состава выхлопных газов, идущих в катализатор, обеспечивается системой впрыска топлива, контролируемой программой впрыска топлива. В связи с тем что современный катализатор может работать исключительно в узком диапазоне рабочего состава топлива и требует строго определенного содержания кислорода, необходимо обязательное наличие такого важного элемента, как лямбда-зонд, известного еще как кислородный датчик. Система управления с помощью лямбда-зонда постоянно анализирует содержание кислорода в выхлопных газах и поддерживает точное соотношение кислорода, недоокисленных продуктов сгорания топлива и оксидов азота. При этом регулярно поддерживается именно такое соотношение, которое способно обезвредить катализатор. Сложность устройства и его задача-максимум состоят в том, что современный катализатор вынужден не просто окислять не сгоревшие полностью в двигателе остатки углеводородов и угарный газ, но и восстанавливать оксиды азота. Кроме того, желательно еще раз окончательно окислять весь поток газов. Однако необходимого результата можно добиться лишь в пределах так называемого «каталитического окна». Учитывая то, что одной из самых сложных задач является удержание нормативов по оксидам азота, необходимо снижать интенсивность их синтеза в камере сгорания.

В карбюраторных двигателях приготовление рабочей смеси происходит в карбюраторе.

В двигателях инжекторного типа впрыск топлива в воздушный поток осуществляется с помощью специальных форсунок. Топливо подается к форсункам под давлением, дозирование же осуществляется с помощью электронного блока управления (подачей импульса тока).

Карбюраторные двигатели представляют собой, можно сказать, вариант, предшествующий инжекторным. Прямой последовательности в данном случае нет, так как один не является технологически новым поколением двигателей, продолжающим предыдущее поколение. Дело в том, что переход к инжекторному устройству связан в основном с новыми требованиями к чистоте выхлопа (выхлопным газам) и с установкой современных нейтрализаторов выхлопных газов – каталитических конвертеров, или просто катализаторов. Постоянство состава выхлопных газов, идущих в катализатор, обеспечивается системой впрыска топлива, контролируемой программой впрыска топлива. В связи с тем что современный катализатор может работать исключительно в узком диапазоне рабочего состава топлива и требует строго определенного содержания кислорода, необходимо обязательное наличие такого важного элемента, как лямбда-зонд, известного еще как кислородный датчик. Система управления с помощью лямбда-зонда постоянно анализирует содержание кислорода в выхлопных газах и поддерживает точное соотношение кислорода, недоокисленных продуктов сгорания топлива и оксидов азота. При этом регулярно поддерживается именно такое соотношение, которое способно обезвредить катализатор. Сложность устройства и его задача-максимум состоят в том, что современный катализатор вынужден не просто окислять не сгоревшие полностью в двигателе остатки углеводородов и угарный газ, но и восстанавливать оксиды азота. Кроме того, желательно еще раз окончательно окислять весь поток газов. Однако необходимого результата можно добиться лишь в пределах так называемого «каталитического окна». Учитывая то, что одной из самых сложных задач является удержание нормативов по оксидам азота, необходимо снижать интенсивность их синтеза в камере сгорания.

«Каталитическое окно» – узкий диапазон соотношения топлива и воздуха, когда катализатор способен выполнять свои функции.Этого можно достигнуть преимущественно с помощью понижения температуры процесса горения путем добавления определенного количества выхлопных газов в камеру сгорания при некоторых критических режимах.

Система зажигания

Система зажигания является основной вспомогательной системой бензинового двигателя. Она призвана обеспечивать детонацию горючей смеси в необходимый момент. Системы зажигания бывают различного типа – контактные, бесконтактные или микропроцессорные. Бесконтактная принципиально отличается от контактной лишь тем, что у нее вместо прерывателя стоит индукционный датчик. У микропроцессорной системы отличий несколько больше: она управляется специальным блоком-компьютером и включает в себя такие элементы, как датчик положения коленчатого вала, блок управления зажиганием, коммутатор, катушки, свечи и датчик температуры двигателя. В инжекторных двигателях система зажигания дополнительно оснащается датчиком положения дроссельной заслонки и датчиком массового расхода воздуха.

Дизельный двигатель

История изобретения

В первую очередь стоит сказать о происхождении самого названия двигателя – «дизельный». Им он обязан своему изобретателю – Рудольфу Дизелю, который в 1890 г. разработал теорию «экономичного термичного двигателя». Уже вскоре теория была воплощена на практике, и 23 февраля 1893 г. Рудольф Дизель получил патент на свое изобретение. Однако путь к изобретению, которое вошло в историю человечества как самый настоящий «двигатель прогресса», был весьма тернист и многотруден. Интересно, что сначала изобретатель выдвигал в качестве идеального топлива каменноугольную пыль. Но сама практика вскоре продемонстрировала невозможность использования такого вида топлива прежде всего из-за высоких абразивных свойств как самой пыли, так и золы, образующейся при ее сгорании. Кроме того, возникали большие проблемы с подачей пыли в цилиндр. Работа все-таки не прошла даром, так как был получен важнейший опыт использования в качестве топлива тяжелых нефтяных фракций. Здесь самое время упомянуть, что, хотя Рудольф Дизель и был первым, кто запатентовал двигатель с воспламенением от сжатия, все-таки были и другие изобретатели, работавшие в том же направлении. Еще раньше Дизеля изобретатель Экройд Стюарт высказал одну интересную мысль: он предложил такую схему двигателя, при которой воздух втягивался в цилиндр, сжимался, а затем (в конце цикла сжатия) нагнетался в емкость, в которую впрыскивалось топливо. Для запуска двигателя емкость нагревалась снаружи лампой, а после запуска его самостоятельная работа поддерживалась без подвода тепла извне.

Экройд Стюарт просто экспериментировал с возможностями исключения из двигателя свечей зажигания, не рассматривая при этом особенности работы от высокой степени сжатия, т. е. не обращал внимание на самое большое преимущество – топливную эффективность. Судя по всему, это и явилось причиной того, что повсеместно стали использоваться термины «двигатель Дизеля», «дизельный двигатель» или просто «дизель», ведь именно теория Рудольфа Дизеля стала базовой для создания тех самых современных двигателей с воспламенением от сжатия, которые используются сегодня в огромном количестве.

Экройд Стюарт просто экспериментировал с возможностями исключения из двигателя свечей зажигания, не рассматривая при этом особенности работы от высокой степени сжатия, т. е. не обращал внимание на самое большое преимущество – топливную эффективность. Судя по всему, это и явилось причиной того, что повсеместно стали использоваться термины «двигатель Дизеля», «дизельный двигатель» или просто «дизель», ведь именно теория Рудольфа Дизеля стала базовой для создания тех самых современных двигателей с воспламенением от сжатия, которые используются сегодня в огромном количестве.

Еще большую популярность дизельные двигатели приобрели в связи с вопросами экономии, возникшими во второй половине XX в.: в 1970-е гг. после резкого роста цен на топливо на них обратили серьезное внимание мировые производители недорогих маленьких пассажирских автомобилей.Однако нельзя сказать, что двигатель Дизеля стал окончательным вариантом – в дальнейшем этот механизм претерпевал доработки и усовершенствования. Так, например, большой вклад в улучшение двигателя Дизеля внес немецкий ученый Роберт Бош в 1920-х гг. Использованная им для нагнетания и впрыска топлива гидравлическая система позволила отказаться от воздушного компрессора и дала возможность дальнейшего увеличения скорости вращения. Востребованный в таком виде высокооборотный дизель стал пользоваться все большей популярностью как силовой агрегат для вспомогательного и общественного транспорта: его устанавливали на пассажирских и небольших грузовых автомобилях.

Типы дизельных двигателей

Существует классификация типов дизельных двигателей в зависимости от конструкции камеры сгорания.

1. Дизель с неразделенной камерой. Камера сгорания выполнена в поршне, а топливо впрыскивается в надпоршневое пространство. Основное достоинство такого двигателя состоит в минимальном расходе топлива. Недостатком дизельного двигателя с неразделенной камерой является повышенный уровень шума, по устранению которого в настоящее время ведутся интенсивные работы.

2. Дизель с разделенной камерой. Топливо подается в дополнительную камеру. Обычно в дизельных двигателях такая камера (она называется вихревой) связана с цилиндром специальным каналом так, чтобы при сжатии воздух, попадая в вихревую камеру, интенсивно закручивался.

Такое устройство способствует наибольшему перемешиванию впрыскиваемого топлива и воздуха и самовоспламенению смеси. Эта схема долгое время признавалась оптимальной и широко использовалась. Однако вследствие малой экономичности в последнее время идет активное вытеснение таких дизелей двигателями с непосредственным впрыском топлива.

1. Дизель с неразделенной камерой. Камера сгорания выполнена в поршне, а топливо впрыскивается в надпоршневое пространство. Основное достоинство такого двигателя состоит в минимальном расходе топлива. Недостатком дизельного двигателя с неразделенной камерой является повышенный уровень шума, по устранению которого в настоящее время ведутся интенсивные работы.

2. Дизель с разделенной камерой. Топливо подается в дополнительную камеру. Обычно в дизельных двигателях такая камера (она называется вихревой) связана с цилиндром специальным каналом так, чтобы при сжатии воздух, попадая в вихревую камеру, интенсивно закручивался.

Такое устройство способствует наибольшему перемешиванию впрыскиваемого топлива и воздуха и самовоспламенению смеси. Эта схема долгое время признавалась оптимальной и широко использовалась. Однако вследствие малой экономичности в последнее время идет активное вытеснение таких дизелей двигателями с непосредственным впрыском топлива.

Четырехтактный дизельный двигатель

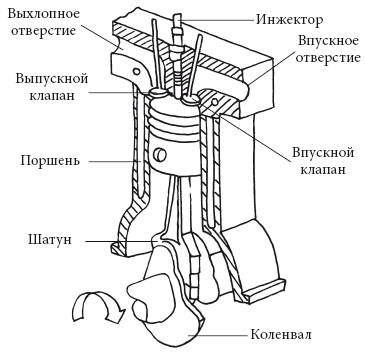

На первом этапе (такт впуска, когда поршень идет вниз) в цилиндр через открытый впускной клапан втягивается свежая порция воздуха.

На втором этапе (такт сжатия, когда поршень идет вверх), в то время как впускной и выпускной клапаны закрыты, воздух сжимается в объеме примерно в 17 раз (от соотношения 14 : 1 до 24 : 1) по сравнению с общим объемом цилиндра, а воздух становится очень горячим.

Рисунок 16. Четырехтактный дизельный двигатель

Непосредственно перед началом третьего такта (такт рабочего хода, когда поршень идет вниз) топливо впрыскивается в камеру сгорания через распылитель форсунки. Оно в момент впрыска распыляется на мелкие частицы, которые равномерно перемешиваются со сжатым воздухом для создания самовоспламеняемой смеси. Когда поршень начинает свое движение в такте рабочего хода, энергия при сгорании высвобождается. Впрыск продолжается, что вызывает поддержание постоянного давления сгораемого топлива на поршень.

В начале четвертого этапа (такт выпуска, когда поршень идет вверх), выпускной клапан открывается и выхлопные газы проходят через него (рис. 16).

На втором этапе (такт сжатия, когда поршень идет вверх), в то время как впускной и выпускной клапаны закрыты, воздух сжимается в объеме примерно в 17 раз (от соотношения 14 : 1 до 24 : 1) по сравнению с общим объемом цилиндра, а воздух становится очень горячим.

Рисунок 16. Четырехтактный дизельный двигатель

Непосредственно перед началом третьего такта (такт рабочего хода, когда поршень идет вниз) топливо впрыскивается в камеру сгорания через распылитель форсунки. Оно в момент впрыска распыляется на мелкие частицы, которые равномерно перемешиваются со сжатым воздухом для создания самовоспламеняемой смеси. Когда поршень начинает свое движение в такте рабочего хода, энергия при сгорании высвобождается. Впрыск продолжается, что вызывает поддержание постоянного давления сгораемого топлива на поршень.

В начале четвертого этапа (такт выпуска, когда поршень идет вверх), выпускной клапан открывается и выхлопные газы проходят через него (рис. 16).

Двухтактный дизельный двигатель

Принцип работы двухтактного дизельного двигателя следующий. Поршень расположен в нижней мертвой точке (НМТ), и цилиндр в этот момент наполнен воздухом. Воздух сжимается во время хода поршня вверх; вблизи верхней мертвой точки (ВМТ) происходит впрыск топлива, которое самовоспламеняется.