Страница:

Существует две разновидности заточки – косая и прямая. Если пила предназначена для смешанного продольно-поперечного пиления и ее зубья имеют форму прямоугольного треугольника, то применяют обычно прямой способ заточки, при выполнении которого напильник держат перпендикулярно к полотну (рис. 26, б).

Обрабатывают поочередно каждый промежуток между зубьями, проводя напильником по кромкам в направлении от себя. При этом грани напильника плотно прилегают к кромкам.

Обратное движение выполняют, приподнимая напильник так, чтобы он не касался пилы. Следует учесть, что достаточно обточить напильником каждый зуб 3 раза, а при повторном затачивании – 1 раз.

Подготовка строгального инструмента включает заточку ножа и правильную установку его в колодке. Для заточки понадобятся мелкозернистый абразивный брусок и оселок.

Ниже приведен пример заточки ножа рубанка.

Нож предварительно затачивают на бруске, закрепленном в деревянной оправе или выемке, расположенной на рабочем столе. При этом по камню проводят нижней скошенной гранью ножа, называемой фаской.

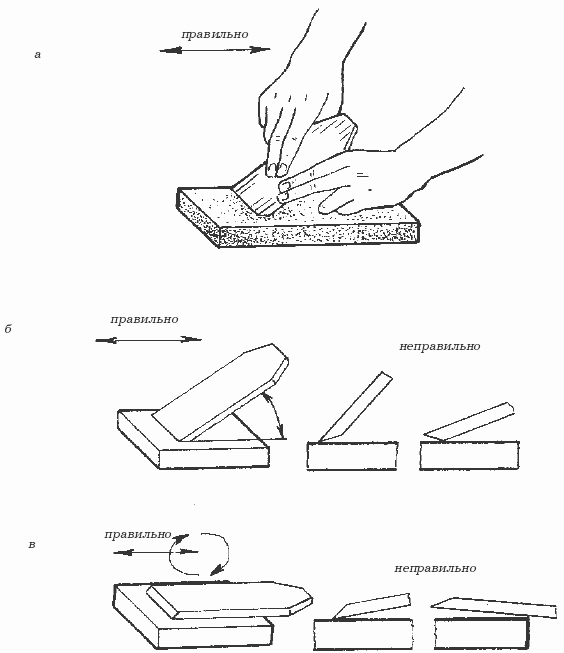

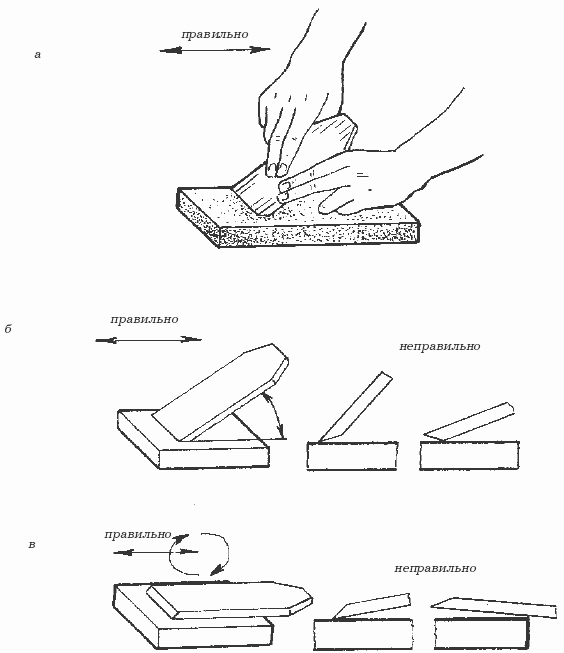

Нож держат в правой руке. Левой рукой нажимают на него движением от себя (рис. 27, а, б). Необходимо следить за тем, чтобы при перемещении ножа по бруску фаска прилегала к камню всей плоскостью. Угол наклона ножа изменять нельзя, иначе фаска станет выпуклой, а ее ширина – неодинаковой.

Чтобы на камне не оставалось следов металлической пыли, при заточке брусок периодически протирают влажной тканью.

Фаской ножа водят по камню до образования на лезвии заусенца. Затем нож кладут передней гранью на брусок (рис. 27, в) и прямыми или круговыми движениями с легким нажимом водят его по бруску. В результате заусенец исчезает с передней грани и выступает на фаске.

После этого нож переворачивают и удаляют заусенец с фаски. Если заусенец вновь появляется на передней грани ножа, операцию следует повторить.

После удаления заусенца производят правку заточенного лезвия на оселке, который предварительно смачивают водой. Круговыми движениями проводят лезвием сначала по фаске, затем по передней грани ножа и вновь по фаске.

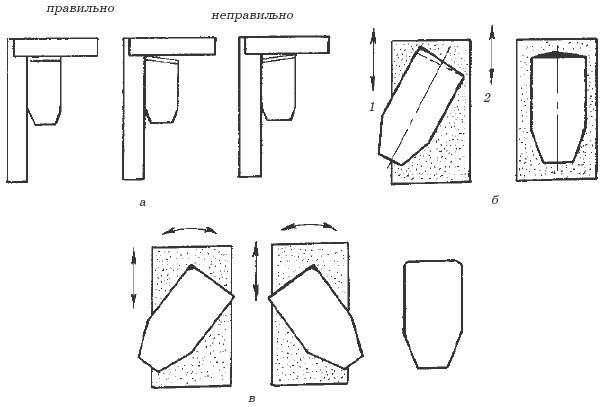

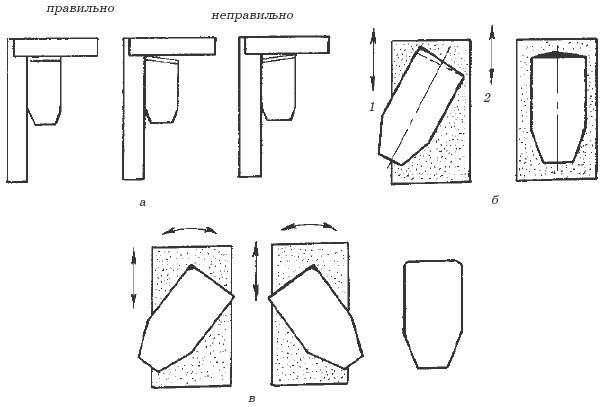

Во время заточки периодически проверяют с помощью угольника, не перекошена ли режущая кромка ножа (рис. 28, а). Наличие малейшего перекоса в значительной степени осложняет процесс строгания. При этом стружка сминается, забивает просвет между ножом и колодкой, откуда ее приходится постоянно вычищать.

Причиной перекоса может быть производственный брак, а также заточка при неправильном положении ножа. В любом случае дефект необходимо устранить. Для этого предварительно стачивают более высокую часть кромки, после чего выравнивают остальную ее часть (рис. 28, б).

При значительном перекосе нож необходимо заточить на крупнозернистом камне, на котором фаска стачивается быстрее, чем на мелкозернистом. Такой камень используют при первоначальной заточке ножа, производимой после покупки рубанка, и в случае повреждения либо сильного затупления лезвия.

Заточка на крупнозернистом камне получается более грубой, поэтому после появления первого заусенца нож затачивают на бруске.

Начинающему мастеру следует учесть, что перед тем как поместить заточенный нож в колодку, нужно придать округлую форму концам режущей кромки, немного сточив при этом углы (рис. 28, в). В противном случае острые углы будут оставлять на обрабатываемой поверхности трудно удаляемые борозды.

После заточки нож можно установить в колодке. При этом его вставляют в прорезь колодки и слегка прижимают клином в деревянной колодке или винтом в металлической. Затем рубанок поднимают подошвой вверх и регулируют выпуск ножа таким образом, чтобы режущая кромка его была параллельна подошве (при просмотре на свет лезвие едва заметно и кажется тонкой ровной нитью). После этого легкими ударами молотка закрепляют клин или до отказа заворачивают прижимной винт.

При слишком большом выпуске лезвия нож глубоко врезается в древесину и снимает толстую стружку, которая попадает в промежуток между ножом и колодкой и препятствует продвижению рубанка.

При налаживании шерхебеля его нож при заточке нужно периодически поворачивать из стороны в сторону, что способствует затачиванию всего лезвия. Нож шерхебеля должен выступать из колодки в виде узкого язычка, поэтому его режущую кромку выпускают на 1–1,5 мм.

Стамески и долота затачивают точно так же, как нож рубанка.

Подготовку электроинструментов к работе нужно проводить с особенной тщательностью. Например, использование электрорубанка, ножи которого выставлены или заточены неправильно, приводит к порче заготовки, а высокая скорость и подача электродрели могут вызвать возгорание древесины.

Правильность настройки электроинструмента рекомендуется предварительно проверить на отрезке древесины, а затем переходить к выполнению основной работы.

Рабочее место

Советы домашнему мастеру

Советы по хранению инструментов

Советы по использованию инструментов

Обрабатывают поочередно каждый промежуток между зубьями, проводя напильником по кромкам в направлении от себя. При этом грани напильника плотно прилегают к кромкам.

Обратное движение выполняют, приподнимая напильник так, чтобы он не касался пилы. Следует учесть, что достаточно обточить напильником каждый зуб 3 раза, а при повторном затачивании – 1 раз.

Подготовка строгального инструмента включает заточку ножа и правильную установку его в колодке. Для заточки понадобятся мелкозернистый абразивный брусок и оселок.

Ниже приведен пример заточки ножа рубанка.

Нож предварительно затачивают на бруске, закрепленном в деревянной оправе или выемке, расположенной на рабочем столе. При этом по камню проводят нижней скошенной гранью ножа, называемой фаской.

Нож держат в правой руке. Левой рукой нажимают на него движением от себя (рис. 27, а, б). Необходимо следить за тем, чтобы при перемещении ножа по бруску фаска прилегала к камню всей плоскостью. Угол наклона ножа изменять нельзя, иначе фаска станет выпуклой, а ее ширина – неодинаковой.

Рис. 27. Заточка рубанка:

а – положение ножа при заточке; б – положение фаски; в – снятие заусенцаЧтобы на камне не оставалось следов металлической пыли, при заточке брусок периодически протирают влажной тканью.

Фаской ножа водят по камню до образования на лезвии заусенца. Затем нож кладут передней гранью на брусок (рис. 27, в) и прямыми или круговыми движениями с легким нажимом водят его по бруску. В результате заусенец исчезает с передней грани и выступает на фаске.

После этого нож переворачивают и удаляют заусенец с фаски. Если заусенец вновь появляется на передней грани ножа, операцию следует повторить.

После удаления заусенца производят правку заточенного лезвия на оселке, который предварительно смачивают водой. Круговыми движениями проводят лезвием сначала по фаске, затем по передней грани ножа и вновь по фаске.

Во время заточки периодически проверяют с помощью угольника, не перекошена ли режущая кромка ножа (рис. 28, а). Наличие малейшего перекоса в значительной степени осложняет процесс строгания. При этом стружка сминается, забивает просвет между ножом и колодкой, откуда ее приходится постоянно вычищать.

Рис. 28. Исправление режущей кромки:

а – проверка правильности; б – устранение перекоса; в – скругление концовПричиной перекоса может быть производственный брак, а также заточка при неправильном положении ножа. В любом случае дефект необходимо устранить. Для этого предварительно стачивают более высокую часть кромки, после чего выравнивают остальную ее часть (рис. 28, б).

При значительном перекосе нож необходимо заточить на крупнозернистом камне, на котором фаска стачивается быстрее, чем на мелкозернистом. Такой камень используют при первоначальной заточке ножа, производимой после покупки рубанка, и в случае повреждения либо сильного затупления лезвия.

Заточка на крупнозернистом камне получается более грубой, поэтому после появления первого заусенца нож затачивают на бруске.

Начинающему мастеру следует учесть, что перед тем как поместить заточенный нож в колодку, нужно придать округлую форму концам режущей кромки, немного сточив при этом углы (рис. 28, в). В противном случае острые углы будут оставлять на обрабатываемой поверхности трудно удаляемые борозды.

После заточки нож можно установить в колодке. При этом его вставляют в прорезь колодки и слегка прижимают клином в деревянной колодке или винтом в металлической. Затем рубанок поднимают подошвой вверх и регулируют выпуск ножа таким образом, чтобы режущая кромка его была параллельна подошве (при просмотре на свет лезвие едва заметно и кажется тонкой ровной нитью). После этого легкими ударами молотка закрепляют клин или до отказа заворачивают прижимной винт.

При слишком большом выпуске лезвия нож глубоко врезается в древесину и снимает толстую стружку, которая попадает в промежуток между ножом и колодкой и препятствует продвижению рубанка.

При налаживании шерхебеля его нож при заточке нужно периодически поворачивать из стороны в сторону, что способствует затачиванию всего лезвия. Нож шерхебеля должен выступать из колодки в виде узкого язычка, поэтому его режущую кромку выпускают на 1–1,5 мм.

Стамески и долота затачивают точно так же, как нож рубанка.

Подготовку электроинструментов к работе нужно проводить с особенной тщательностью. Например, использование электрорубанка, ножи которого выставлены или заточены неправильно, приводит к порче заготовки, а высокая скорость и подача электродрели могут вызвать возгорание древесины.

Правильность настройки электроинструмента рекомендуется предварительно проверить на отрезке древесины, а затем переходить к выполнению основной работы.

Рабочее место

Для работы с металлом лучше всего иметь верстак, за которым работать намного удобнее, да и безопаснее. Верстак, как правило, представляет собой целиком металлический или обитый металлом деревянный стол с ящиками для инструмента.

Можно использовать для проведения работ с металлом и столярный верстак, но в этом случае его необходимо оборудовать слесарными тисками, поскольку практически ни одна слесарная работа без использования их не обходится.

При производстве садовой мебели необходимо правильно оборудовать рабочее место, которое считается хорошо организованным, если при наименьшей затрате физических сил и времени работа выполняется качественно.

Основой рабочего места является верстак, необходимый для выполнения всех основных операций по производству мебели: разметки, пиления, строгания, сборки.

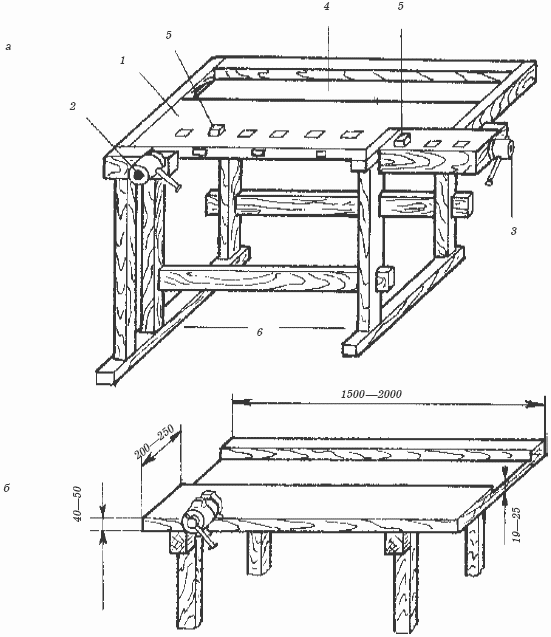

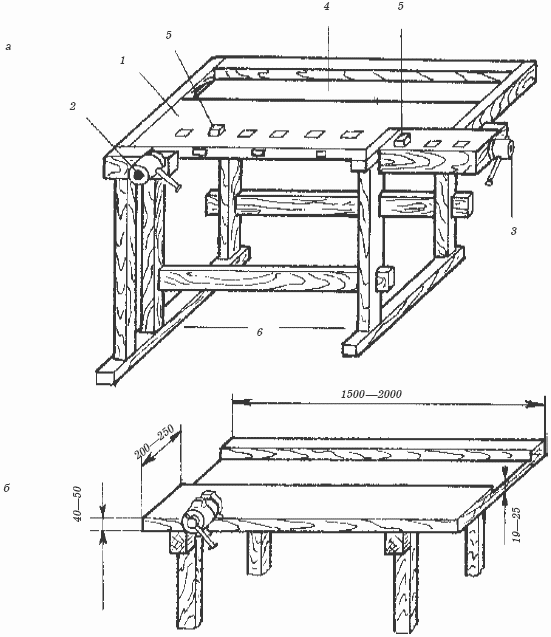

Столярный верстак (рис. 29, а) включает в себя крышку и подверстачье. Крышка состоит из верстачной доски толщиной 60–70 мм, передних тисков (переднего зажимного винта) с подкладочной доской, задних тисков с зажимной коробкой (задней зажимной коробки) и лотка, на котором во время работы размещают инструменты.

Верстачная доска и зажимная коробка снабжены сквозными отверстиями, в которые вставляют перемещаемые по высоте клиновые упоры, предназначенные для закрепления обрабатываемой детали в горизонтальном положении.

Между неподвижным упором на доске и передвигаемым на коробке можно закрепить деталь любой длины. Передние тиски служат для зажима детали как в вертикальном, так и в горизонтальном положении. Задние тиски предназначены лишь для крепления вертикально расположенных деталей.

Работать на настоящем столярном верстаке удобно, но не всегда удается найти место для его размещения. Поэтому нередко верстак заменяет обыкновенный стол, на котором располагают верстачную доску (рис. 29, б) шириной 200–250 мм.

Кроме того, можно сделать устойчивые деревянные подставки. Позади основной доски и вплотную к ней помещают еще одну доску, на которой располагают инструменты. Крепят верстачную доску к столу с помощью струбцин. Такую конструкцию при необходимости довольно легко разобрать.

Для зажима обрабатываемых деталей необходимо приобрести слесарные тиски с губками шириной 60–80 мм и прикрепить их к верстачной доске.

Рядом с местом работы оборудуют полки и стеллажи для хранения инструментов и материалов. Причем каждому инструменту отводят специальное место, что позволяет быстро отыскать его и исключает повреждение одного инструмента другим. Рабочее место должно быть хорошо освещено. Для подключения механизированных инструментов необходима электророзетка.

При использовании лакокрасочных материалов и химикатов следует подумать о вентиляции. Для хранения ядовитых и легковоспламеняющихся веществ выбирают проветриваемое и недоступное для детей помещение.

Прежде чем приступить к изготовлению мебели, нужно убедиться, что рабочее место полностью оборудовано для выполнения всех необходимых операций, проверить наличие материалов и исправного инструмента, а также средств защиты от вредного воздействия пыли и паров ядовитых жидкостей.

Кроме того, на рабочем месте обязательно должна находиться аптечка для оказания первой медицинской помощи.

Можно использовать для проведения работ с металлом и столярный верстак, но в этом случае его необходимо оборудовать слесарными тисками, поскольку практически ни одна слесарная работа без использования их не обходится.

При производстве садовой мебели необходимо правильно оборудовать рабочее место, которое считается хорошо организованным, если при наименьшей затрате физических сил и времени работа выполняется качественно.

Основой рабочего места является верстак, необходимый для выполнения всех основных операций по производству мебели: разметки, пиления, строгания, сборки.

Столярный верстак (рис. 29, а) включает в себя крышку и подверстачье. Крышка состоит из верстачной доски толщиной 60–70 мм, передних тисков (переднего зажимного винта) с подкладочной доской, задних тисков с зажимной коробкой (задней зажимной коробки) и лотка, на котором во время работы размещают инструменты.

Рис. 29. Столярный верстак (а) и верстачная доска со съемными тисками (б):

1 – верстачная доска; 2 – передние тиски; 3 – задние тиски с коробкой; 4 – лоток; 5 – клиновой упор; 6 – подверстачьеВерстачная доска и зажимная коробка снабжены сквозными отверстиями, в которые вставляют перемещаемые по высоте клиновые упоры, предназначенные для закрепления обрабатываемой детали в горизонтальном положении.

Между неподвижным упором на доске и передвигаемым на коробке можно закрепить деталь любой длины. Передние тиски служат для зажима детали как в вертикальном, так и в горизонтальном положении. Задние тиски предназначены лишь для крепления вертикально расположенных деталей.

Работать на настоящем столярном верстаке удобно, но не всегда удается найти место для его размещения. Поэтому нередко верстак заменяет обыкновенный стол, на котором располагают верстачную доску (рис. 29, б) шириной 200–250 мм.

Кроме того, можно сделать устойчивые деревянные подставки. Позади основной доски и вплотную к ней помещают еще одну доску, на которой располагают инструменты. Крепят верстачную доску к столу с помощью струбцин. Такую конструкцию при необходимости довольно легко разобрать.

Для зажима обрабатываемых деталей необходимо приобрести слесарные тиски с губками шириной 60–80 мм и прикрепить их к верстачной доске.

Рядом с местом работы оборудуют полки и стеллажи для хранения инструментов и материалов. Причем каждому инструменту отводят специальное место, что позволяет быстро отыскать его и исключает повреждение одного инструмента другим. Рабочее место должно быть хорошо освещено. Для подключения механизированных инструментов необходима электророзетка.

При использовании лакокрасочных материалов и химикатов следует подумать о вентиляции. Для хранения ядовитых и легковоспламеняющихся веществ выбирают проветриваемое и недоступное для детей помещение.

Прежде чем приступить к изготовлению мебели, нужно убедиться, что рабочее место полностью оборудовано для выполнения всех необходимых операций, проверить наличие материалов и исправного инструмента, а также средств защиты от вредного воздействия пыли и паров ядовитых жидкостей.

Кроме того, на рабочем месте обязательно должна находиться аптечка для оказания первой медицинской помощи.

Советы домашнему мастеру

Для того чтобы инструменты, необходимые при работе с различными материалами, служили мастеру на протяжении длительного времени, нужно их правильно хранить. Можно воспользоваться приведенными ниже советами.

Советы по хранению инструментов

Хранить инструменты удобно в ящике с речным песком, который смачивают жидким машинным маслом. В песок помещают стамески, отвертки, зубило, шило, плоскогубцы. Такой ящик обычно размещают в углу кладовки.

Чтобы не рассыпать гвозди, хранящиеся в пластмассовой коробке, к ее дну прикрепляют небольшой магнит.

Если место для каждого инструмента, развешиваемого на стене, обозначить выполненным красками теневым рисунком, его легко будет убрать после работы. Кроме того, так легко обнаружить недостающий инструмент.

Подвешивать инструмент на стене можно с помощью куска резинового шланга, который с одной стороны разрезают, а другой стороной крепят к доске.

При хранении пилы ее зубья рекомендуется закрывать старым резиновым шлангом, предварительно разрезанным по всей длине.

Чтобы изготовить подставку для инструментов, используют пенопластовую упаковку из-под телевизора, из которой вырезают блоки необходимого размера. В них высверливают или прожигают отверстия. Пенопласт легко резать с помощью раскаленной нихромовой проволоки.

Для хранения гвоздей, винтов и гаек используют плоские консервные банки. При этом оставляют часть верхней крышки. Через нее и нижнюю крышку пропускают ось, закрепленную в металлическом кронштейне. Чтобы банки легко вращались, между ними прокладывают шайбы.

Мелкие гайки, болты и другие крепежные детали удобно хранить в банках с завинчивающимися крышками. Крышки закрепляют с помощью двух гвоздей или шурупов на нижней стороне полки. Банки легко ввертываются в крышки и не занимают много места.

В сумке, изготовленной из куска покрышки, удобно переносить мелкий инструмент.

На деревянных ручках инструмента не будут образовываться трещины, если проварить ручки в олифе.

Чтобы избежать образования трещин на ручке долота, рекомендуется прикрепить к ней пробку от бутылки.

Увеличить срок службы киянки можно, обмотав ее головку (кроме ударной части) изоляционной лентой.

Чтобы не рассыпать гвозди, хранящиеся в пластмассовой коробке, к ее дну прикрепляют небольшой магнит.

Если место для каждого инструмента, развешиваемого на стене, обозначить выполненным красками теневым рисунком, его легко будет убрать после работы. Кроме того, так легко обнаружить недостающий инструмент.

Подвешивать инструмент на стене можно с помощью куска резинового шланга, который с одной стороны разрезают, а другой стороной крепят к доске.

При хранении пилы ее зубья рекомендуется закрывать старым резиновым шлангом, предварительно разрезанным по всей длине.

Чтобы изготовить подставку для инструментов, используют пенопластовую упаковку из-под телевизора, из которой вырезают блоки необходимого размера. В них высверливают или прожигают отверстия. Пенопласт легко резать с помощью раскаленной нихромовой проволоки.

Для хранения гвоздей, винтов и гаек используют плоские консервные банки. При этом оставляют часть верхней крышки. Через нее и нижнюю крышку пропускают ось, закрепленную в металлическом кронштейне. Чтобы банки легко вращались, между ними прокладывают шайбы.

Мелкие гайки, болты и другие крепежные детали удобно хранить в банках с завинчивающимися крышками. Крышки закрепляют с помощью двух гвоздей или шурупов на нижней стороне полки. Банки легко ввертываются в крышки и не занимают много места.

В сумке, изготовленной из куска покрышки, удобно переносить мелкий инструмент.

На деревянных ручках инструмента не будут образовываться трещины, если проварить ручки в олифе.

Чтобы избежать образования трещин на ручке долота, рекомендуется прикрепить к ней пробку от бутылки.

Увеличить срок службы киянки можно, обмотав ее головку (кроме ударной части) изоляционной лентой.

Советы по использованию инструментов

Фуганком с нижним расположением ручки гораздо удобнее работать, однако в продажу поступают преимущественно фуганки с верхней ручкой. У такого инструмента рекомендуется срезать заднюю часть корпуса и установить ручку на новый, пониженный уровень. Для удобства пользования таким инструментом, как долото, стамеска, напильник, рекомендуется на ручки надеть хлорвиниловую трубку. Для разбухания ее на 15–20 мин опускают в ацетон. При этом трубка легко надевается на ручку, а после высыхания плотно обтягивает ее по форме.

Чтобы работать с напильником было удобнее, рекомендуется надеть на его конец кусок резинового шланга.

Засорившийся напильник прочищают с помощью медной трубки с заостренным концом.

Во избежание засорения насечек напильника частицами обрабатываемого материала его следует периодически протирать спиртовым раствором.

Чтобы в процессе работы металлическая линейка не скользила, по всей ее длине рекомендуется наклеить полоску скотча.

Для облегчения работы с плоскогубцами на их ручки надевают резиновые трубки.

Чтобы, работая разводным ключом, избежать ошибки в определении стороны поворота винта, на инструмент масляной краской наносят указательные стрелки.

При отсутствии гаечного ключа можно воспользоваться болтом с накрученными на него гайками.

Затупившиеся ножи электробритвы используют в качестве фрезы. Для этого присоединяют нож к вставленному в дрель длинному винту, прочно закрепляют его гайкой, а винт зажимают в патроне дрели.

Изготовленная из легированной стали, такая фреза подойдет для работы с любыми материалами.

Если два кусочка шкурки вставить в надпиленную палочку и зажать ее в электродрель, с помощью такого инструмента можно зачищать торцы или расширять отверстия в алюминии, дереве или пластмассе.

Отвертку можно усовершенствовать, если снабдить ее еще одной ручкой, расположенной перпендикулярно к основной.

Для вырезания деталей из тонкой пластмассы применяют электровыжигатель.

Вместо тонкого сверла вполне можно использовать швейную иглу, если заточить ее тупой конец (ушко) с двух сторон под углом 30°.

Надетый на сверло кусок пенопласта послужит ограничителем глубины высверливаемого отверстия. Кроме того, в процессе работы дрели он будет удалять с детали стружки.

Для выполнения большого количества отверстий в деревянном бруске делают желобок и с помощью резиновых лент зажимают в нем кернер.

Чтобы работать с зубилом было удобнее, на его ручку натягивают кусок резинового шланга.

Некоторыми инструментами – такими, как шило, зенковка, штихели, – будет гораздо удобнее работать, если изогнуть их рукоятку, которую можно изготовить из сухих веток деревьев.

Для быстрой и точной разметки используют шаблоны, металлические и деревянные заготовки различной формы и размера.

Чтобы настроить рубанок на толщину стружки (0,2–0,3 мм), достаточно под его переднюю и заднюю части подложить по листу обычной тетрадной бумаги, сложенному втрое. Рубанок и бумагу ставят на ровную поверхность.

Если в деревянных рубанках с малым зазором между корпусом и режущей частью попадает стружка, в корпусе удаляют выступ.

После этого рубанок будет выбрасывать стружку без задержек.

Насаживая рукоятку на инструмент, в проделанное в ней отверстие насыпают смесь, состоящую из 3 частей канифоли и 1 части толченой пемзы, вместо которой нередко используют золу или песок. Затем шпору инструмента раскаляют докрасна и надевают на нее рукоятку. При этом смесь расплавляется, а застывая, прочно закрепляет рукоятку на инструменте.

Нередко у молотка или топора спадает ручка. Чтобы этого избежать, в ручке инструмента ножовкой делают пропил, в который вставляют металлическую пластинку. Ручку и пластинку просверливают и в полученное отверстие завинчивают шуруп. Выступающую часть пластинки распиливают, ручку насаживают на молоток, а концы пластинки отгибают к основанию.

Шкала деления на линейке или другом металлическом инструменте будет хорошо заметна, если ее смазать какой-нибудь яркой краской, а затем тщательно протереть тканью. Краска останется только в углублениях шкалы, а поверхность снова очистится.

Рашпиль можно собрать из 10 полотен ножовки по металлу.

Если на плотницкий угольник нанести деления и насверлить против них маленькие отверстия с интервалом в 5 мм, то его можно будет использовать в качестве разметочного инструмента.

Чтобы правильно забить гвоздь, сначала нужно шилом нанести на заготовку разметку. При этом следует учитывать, что гвоздь пойдет в направлении накола.

Гвоздь рекомендуется забивать не перпендикулярно, а под небольшим наклоном к плоскости. Тонкую деталь обычно прибивают к более толстой. Диаметр гвоздя не должен превышать толщину детали больше чем на 1/4, а его длина должна быть в 2–4 раза больше диаметра.

Смазанные воском или парафином гвозди или шурупы быстрее входят в деревянную стену.

Чтобы при забивании гвоздей на краю деревянной детали не образовалась трещина, на том месте, куда нужно вбить гвоздь, пробойником рекомендуется сделать небольшое отверстие.

Если гвоздь нужно забить в тонкую заготовку, следует соблюдать особую осторожность: чтобы не повредить ее, острие гвоздя затупляют легкими ударами молотка или откусывают кусачками. После такой обработки гвоздь будет сминать волокна древесины, но не расколет ее.

Для извлечения неправильно заколоченного гвоздя используют гвоздодер. Чтобы не повредить поверхность, на него надевают резинку.

Если кончик гвоздя вышел с другой стороны заготовки, его загибают с помощью треугольного напильника и вбивают в древесину.

Длинный гвоздь удаляют с помощью клещей, под которые подкладывают небольшую дощечку или брусок.

Извлечь неправильно забитый гвоздь можно и молотком, защитив при этом дерево с помощью куска пенопласта или резины.

Чтобы забить гвоздь небольшого размера под нужным углом, на то место, куда он будет вбит, помещают кусок пластилина. После 1–2 ударов молотком пластилин убирают.

Забить гвоздь в труднодоступном месте поможет металлическая трубка и свободно заходящий в нее стержень. Трубку помещают на место забивания гвоздя, опускают в нее гвоздь, а затем стержень, по которому несколько раз ударяют молотком.

Прежде чем вкручивать шурупы или болты в бруски или доски из твердой древесины, в месте завинчивания с помощью острого предмета проделывают небольшое отверстие, в которое помещают наструганное хозяйственное мыло или воск.

При завинчивании толстого шурупа диаметром более 2 мм сначала просверливают отверстие, диаметр которого на 1/5 меньше диаметра шурупа. Глубина отверстия должна превышать длину шурупа.

Если диаметр отверстия, в которое нужно ввинтить шуруп, больше диаметра самого шурупа, то в гнездо вставляют спичку или щепочку. Сам шуруп смазывают вазелином.

В древесно-стружечную плиту шуруп завинтить сложно, поэтому предварительно следует просверлить электродрелью отверстие, заполнить его клеем, поместить в него кусочек мягкой пластиковой трубки и только после этого ввинтить шуруп. Проникнув внутрь трубки, клей облегчит процесс ввинчивания, а засохнув, он прочно закрепит трубку и шуруп в гнезде.

В процессе изготовления мебели нередко используют соединение на шурупах. Если их много, можно использовать электродрель, у которой сверло заменяют отверткой, а чтобы снизить частоту ее вращения, работу дрели регулируют с помощью трансформатора.

При разборке больших конструкций, детали которых соединены многочисленными шурупами или болтами, применяют разводной гаечный ключ в сочетании с подходящей по размеру отверткой. Отвертку при этом закрепляют ключом, вставляют в шуруп и поворачивают.

Чтобы вбить гвоздь или вкрутить шуруп в бетонную стену, в ней сначала просверливают отверстие, затем помещают в него щепку и только после этого забивают гвоздь или вкручивают шуруп. Вместо щепки можно использовать провод, сделав из него петлю, которую и вставляют в отверстие.

Для заточки пилы можно использовать два деревянных бруска, между которыми прокладывают лист картона. Пилу помещают между брусками и фиксируют конструкцию с помощью тисков.

Перед тем как приступить к распиливанию фанеры, необходимо смочить ее водой, что предупреждает скол материала.

Чтобы облегчить распиливание сырой древесины, на пилу наносят тонкий слой сухого мыла или воска.

Пила с нанесенной на полотно сантиметровой разметкой очень удобна для работы. Насечки делают зубилом или трехгранным напильником, а затем масляной краской.

Чтобы развести зубья ручной пилы, используют специальные разводки, которые можно приобрести в магазине или сделать самостоятельно из стальной полосы толщиной 3,5–4 мм. Наиболее удобна в использовании универсальная разводка промышленного производства, снабженная устройствами для регулирования угла развода и высоты отгиба зуба.

Для удобства работы ножовкой в средней ее части увеличивают высоту зубьев на 1/3.

При работе ножовкой по металлу рекомендуется снабдить ее дополнительной ручкой, которая послужит опорой для левой руки.

Ручку ножовки по дереву можно превратить в угольник для разметки, если приклепать к ней два небольших бруска так, чтобы дополненная ими рукоятка составляла угол в 90° с тыльной стороной полотна.

Нарезать большое количество досок одинаковой длины позволит рейка с упором. Достаточно с одного конца ровно срезать доски, а затем, используя рейку в качестве шаблона, подрезать их до нужной длины.

Чтобы избежать появления зазубрин на обрабатываемой поверхности доски, нужно перед началом строгания молотком размягчить находящиеся на ней сучки.

Для точного определения длины изогнутой детали по всей ее поверхности осторожно располагают скотч или изоляционную ленту, затем аккуратно снимают их и измеряют. Полученная длина ленты или скотча будет равна длине детали.

Иногда при просверливании отверстий в древесине твердых пород сверло ломается. Если достать его не удается, можно капнуть в отверстие небольшое количество машинного масла и через некоторое время постучать по бруску или доске молотком. Сломанное сверло легко выйдет из отверстия.

При высверливании отверстий в бетонной стене сверло следует время от времени охлаждать.

Чтобы между отверстиями в материале не появилась трещина, просверлив одно, в него помещают проволоку, деревянный или металлический стержень, а затем сверлят остальные.

Правильно и быстро произвести заточку сверла на наждачном круге можно с помощью простого приспособления: из доски твердой породы древесины выпиливают треугольную колодку с углами 90, 30 и 60°. В ее торце строго перпендикулярно проделывают отверстия, применяя сверла различного диаметра. Их глубина должна равняться не менее 1/2 сверла.

Для заточки хвостовик сверла до упора вставляют в соответствующее по диаметру гнездо, а колодку придвигают к наждачному кругу.

Для того чтобы в деревянной детали раззенковать отверстие под головку потайного шурупа, лучше всего использовать головку винта подходящего диаметра, который вставляют в патрон дрели.

Применение для этой цели сверла повышает вероятность сколов материала, особенно если это фанера.

Домашнему мастеру пригодятся трубки различного диаметра с просверленными на их концах отверстиями для винта.

Если потребуется сверлить в труднодоступных местах, например в пазу детали, такой трубкой можно удлинить сверло, которое закрепляют на одном ее конце, а другим вставляют в патрон дрели.

Для того чтобы проделать отверстие под шуруп в пластмассовой детали, используют сверло меньшего диаметра, чем диаметр шурупа. Конец шурупа разогревают паяльником или над пламенем газовой плиты. Раскаленная резьба расплавит пластмассу, в результате чего шуруп легко и надежно войдет в гнездо.

Если в деревянных деталях необходимо просверлить большое количество отверстий строго под прямым углом, можно изготовить несложное приспособление: в кубике из твердой древесины с большой точностью просверливают эталонное отверстие и оставляют кубик на сверле. Такой кондуктор помогает быстро и качественно выполнить всю последующую работу.

Для установки в дрель сверла диаметром на 1–2 мм больше, чем тот, на который рассчитан патрон, на хвостовике сверла напильником делают 3 лыски, располагая их по окружности под углом 120°. Чтобы не нарушать центровку сверла, металл снимают равномерно с трех сторон.

Чтобы укрепить в патроне дрели сверло малого диаметра, можно воспользоваться цангой от чертежного цангового карандаша. Сначала в нее вставляют сверло, а затем зажимают ее в патроне.

Если требуется просверлить в листовом материале (пластмассе, фанере, ДСП) отверстия большого диаметра, используют такое приспособление: из полоски стали толщиной 2–3 мм сгибают скобу, ее концы затачивают, в центре сверлят отверстие, затем скобу надевают на болт. Конструкцию зажимают в патроне электродрели.

Металлическая трубка, свободно надетая на сверло, служит надежным ограничителем в том случае, если появляется необходимость просверлить с помощью ручной дрели серию отверстий одной глубины.

Большое отверстие поможет просверлить приспособление, состоящее из металлического стерженька и кусочка старого полотна ножовки необходимого размера, грани которого затачивают под углом в 45°. Предварительно сделав в стерженьке продольную прорезь, в нее вставляют и затем припаивают подготовленное полотно.

Прежде чем приступать к работе самодельным сверлом, необходимо сделать сквозное направляющее отверстие обычным, диаметр которого должен быть чуть больше диаметра стержня самоделки. После этого хвостовик самодельного сверла зажимают в патроне дрели, вводят выступающий конец стерженька в направляющее отверстие и приступают к сверлению.

Для того чтобы пробить отверстие в резине, используют стальную трубку подходящего размера с заточенным по окружности торцом.

Круглый ластик для исправления машинописного текста, закрепленный в патроне электродрели с помощью винта с гайкой, используют для полировки небольших деталей.

Чтобы работать с напильником было удобнее, рекомендуется надеть на его конец кусок резинового шланга.

Засорившийся напильник прочищают с помощью медной трубки с заостренным концом.

Во избежание засорения насечек напильника частицами обрабатываемого материала его следует периодически протирать спиртовым раствором.

Чтобы в процессе работы металлическая линейка не скользила, по всей ее длине рекомендуется наклеить полоску скотча.

Для облегчения работы с плоскогубцами на их ручки надевают резиновые трубки.

Чтобы, работая разводным ключом, избежать ошибки в определении стороны поворота винта, на инструмент масляной краской наносят указательные стрелки.

При отсутствии гаечного ключа можно воспользоваться болтом с накрученными на него гайками.

Затупившиеся ножи электробритвы используют в качестве фрезы. Для этого присоединяют нож к вставленному в дрель длинному винту, прочно закрепляют его гайкой, а винт зажимают в патроне дрели.

Изготовленная из легированной стали, такая фреза подойдет для работы с любыми материалами.

Если два кусочка шкурки вставить в надпиленную палочку и зажать ее в электродрель, с помощью такого инструмента можно зачищать торцы или расширять отверстия в алюминии, дереве или пластмассе.

Отвертку можно усовершенствовать, если снабдить ее еще одной ручкой, расположенной перпендикулярно к основной.

Для вырезания деталей из тонкой пластмассы применяют электровыжигатель.

Вместо тонкого сверла вполне можно использовать швейную иглу, если заточить ее тупой конец (ушко) с двух сторон под углом 30°.

Надетый на сверло кусок пенопласта послужит ограничителем глубины высверливаемого отверстия. Кроме того, в процессе работы дрели он будет удалять с детали стружки.

Для выполнения большого количества отверстий в деревянном бруске делают желобок и с помощью резиновых лент зажимают в нем кернер.

Чтобы работать с зубилом было удобнее, на его ручку натягивают кусок резинового шланга.

Некоторыми инструментами – такими, как шило, зенковка, штихели, – будет гораздо удобнее работать, если изогнуть их рукоятку, которую можно изготовить из сухих веток деревьев.

Для быстрой и точной разметки используют шаблоны, металлические и деревянные заготовки различной формы и размера.

Чтобы настроить рубанок на толщину стружки (0,2–0,3 мм), достаточно под его переднюю и заднюю части подложить по листу обычной тетрадной бумаги, сложенному втрое. Рубанок и бумагу ставят на ровную поверхность.

Если в деревянных рубанках с малым зазором между корпусом и режущей частью попадает стружка, в корпусе удаляют выступ.

После этого рубанок будет выбрасывать стружку без задержек.

Насаживая рукоятку на инструмент, в проделанное в ней отверстие насыпают смесь, состоящую из 3 частей канифоли и 1 части толченой пемзы, вместо которой нередко используют золу или песок. Затем шпору инструмента раскаляют докрасна и надевают на нее рукоятку. При этом смесь расплавляется, а застывая, прочно закрепляет рукоятку на инструменте.

Нередко у молотка или топора спадает ручка. Чтобы этого избежать, в ручке инструмента ножовкой делают пропил, в который вставляют металлическую пластинку. Ручку и пластинку просверливают и в полученное отверстие завинчивают шуруп. Выступающую часть пластинки распиливают, ручку насаживают на молоток, а концы пластинки отгибают к основанию.

Шкала деления на линейке или другом металлическом инструменте будет хорошо заметна, если ее смазать какой-нибудь яркой краской, а затем тщательно протереть тканью. Краска останется только в углублениях шкалы, а поверхность снова очистится.

Рашпиль можно собрать из 10 полотен ножовки по металлу.

Если на плотницкий угольник нанести деления и насверлить против них маленькие отверстия с интервалом в 5 мм, то его можно будет использовать в качестве разметочного инструмента.

Чтобы правильно забить гвоздь, сначала нужно шилом нанести на заготовку разметку. При этом следует учитывать, что гвоздь пойдет в направлении накола.

Гвоздь рекомендуется забивать не перпендикулярно, а под небольшим наклоном к плоскости. Тонкую деталь обычно прибивают к более толстой. Диаметр гвоздя не должен превышать толщину детали больше чем на 1/4, а его длина должна быть в 2–4 раза больше диаметра.

Смазанные воском или парафином гвозди или шурупы быстрее входят в деревянную стену.

Чтобы при забивании гвоздей на краю деревянной детали не образовалась трещина, на том месте, куда нужно вбить гвоздь, пробойником рекомендуется сделать небольшое отверстие.

Если гвоздь нужно забить в тонкую заготовку, следует соблюдать особую осторожность: чтобы не повредить ее, острие гвоздя затупляют легкими ударами молотка или откусывают кусачками. После такой обработки гвоздь будет сминать волокна древесины, но не расколет ее.

Для извлечения неправильно заколоченного гвоздя используют гвоздодер. Чтобы не повредить поверхность, на него надевают резинку.

Если кончик гвоздя вышел с другой стороны заготовки, его загибают с помощью треугольного напильника и вбивают в древесину.

Длинный гвоздь удаляют с помощью клещей, под которые подкладывают небольшую дощечку или брусок.

Извлечь неправильно забитый гвоздь можно и молотком, защитив при этом дерево с помощью куска пенопласта или резины.

Чтобы забить гвоздь небольшого размера под нужным углом, на то место, куда он будет вбит, помещают кусок пластилина. После 1–2 ударов молотком пластилин убирают.

Забить гвоздь в труднодоступном месте поможет металлическая трубка и свободно заходящий в нее стержень. Трубку помещают на место забивания гвоздя, опускают в нее гвоздь, а затем стержень, по которому несколько раз ударяют молотком.

Прежде чем вкручивать шурупы или болты в бруски или доски из твердой древесины, в месте завинчивания с помощью острого предмета проделывают небольшое отверстие, в которое помещают наструганное хозяйственное мыло или воск.

При завинчивании толстого шурупа диаметром более 2 мм сначала просверливают отверстие, диаметр которого на 1/5 меньше диаметра шурупа. Глубина отверстия должна превышать длину шурупа.

Если диаметр отверстия, в которое нужно ввинтить шуруп, больше диаметра самого шурупа, то в гнездо вставляют спичку или щепочку. Сам шуруп смазывают вазелином.

В древесно-стружечную плиту шуруп завинтить сложно, поэтому предварительно следует просверлить электродрелью отверстие, заполнить его клеем, поместить в него кусочек мягкой пластиковой трубки и только после этого ввинтить шуруп. Проникнув внутрь трубки, клей облегчит процесс ввинчивания, а засохнув, он прочно закрепит трубку и шуруп в гнезде.

В процессе изготовления мебели нередко используют соединение на шурупах. Если их много, можно использовать электродрель, у которой сверло заменяют отверткой, а чтобы снизить частоту ее вращения, работу дрели регулируют с помощью трансформатора.

При разборке больших конструкций, детали которых соединены многочисленными шурупами или болтами, применяют разводной гаечный ключ в сочетании с подходящей по размеру отверткой. Отвертку при этом закрепляют ключом, вставляют в шуруп и поворачивают.

Чтобы вбить гвоздь или вкрутить шуруп в бетонную стену, в ней сначала просверливают отверстие, затем помещают в него щепку и только после этого забивают гвоздь или вкручивают шуруп. Вместо щепки можно использовать провод, сделав из него петлю, которую и вставляют в отверстие.

Для заточки пилы можно использовать два деревянных бруска, между которыми прокладывают лист картона. Пилу помещают между брусками и фиксируют конструкцию с помощью тисков.

Перед тем как приступить к распиливанию фанеры, необходимо смочить ее водой, что предупреждает скол материала.

Чтобы облегчить распиливание сырой древесины, на пилу наносят тонкий слой сухого мыла или воска.

Пила с нанесенной на полотно сантиметровой разметкой очень удобна для работы. Насечки делают зубилом или трехгранным напильником, а затем масляной краской.

Чтобы развести зубья ручной пилы, используют специальные разводки, которые можно приобрести в магазине или сделать самостоятельно из стальной полосы толщиной 3,5–4 мм. Наиболее удобна в использовании универсальная разводка промышленного производства, снабженная устройствами для регулирования угла развода и высоты отгиба зуба.

Для удобства работы ножовкой в средней ее части увеличивают высоту зубьев на 1/3.

При работе ножовкой по металлу рекомендуется снабдить ее дополнительной ручкой, которая послужит опорой для левой руки.

Ручку ножовки по дереву можно превратить в угольник для разметки, если приклепать к ней два небольших бруска так, чтобы дополненная ими рукоятка составляла угол в 90° с тыльной стороной полотна.

Нарезать большое количество досок одинаковой длины позволит рейка с упором. Достаточно с одного конца ровно срезать доски, а затем, используя рейку в качестве шаблона, подрезать их до нужной длины.

Чтобы избежать появления зазубрин на обрабатываемой поверхности доски, нужно перед началом строгания молотком размягчить находящиеся на ней сучки.

Для точного определения длины изогнутой детали по всей ее поверхности осторожно располагают скотч или изоляционную ленту, затем аккуратно снимают их и измеряют. Полученная длина ленты или скотча будет равна длине детали.

Иногда при просверливании отверстий в древесине твердых пород сверло ломается. Если достать его не удается, можно капнуть в отверстие небольшое количество машинного масла и через некоторое время постучать по бруску или доске молотком. Сломанное сверло легко выйдет из отверстия.

При высверливании отверстий в бетонной стене сверло следует время от времени охлаждать.

Чтобы между отверстиями в материале не появилась трещина, просверлив одно, в него помещают проволоку, деревянный или металлический стержень, а затем сверлят остальные.

Правильно и быстро произвести заточку сверла на наждачном круге можно с помощью простого приспособления: из доски твердой породы древесины выпиливают треугольную колодку с углами 90, 30 и 60°. В ее торце строго перпендикулярно проделывают отверстия, применяя сверла различного диаметра. Их глубина должна равняться не менее 1/2 сверла.

Для заточки хвостовик сверла до упора вставляют в соответствующее по диаметру гнездо, а колодку придвигают к наждачному кругу.

Для того чтобы в деревянной детали раззенковать отверстие под головку потайного шурупа, лучше всего использовать головку винта подходящего диаметра, который вставляют в патрон дрели.

Применение для этой цели сверла повышает вероятность сколов материала, особенно если это фанера.

Домашнему мастеру пригодятся трубки различного диаметра с просверленными на их концах отверстиями для винта.

Если потребуется сверлить в труднодоступных местах, например в пазу детали, такой трубкой можно удлинить сверло, которое закрепляют на одном ее конце, а другим вставляют в патрон дрели.

Для того чтобы проделать отверстие под шуруп в пластмассовой детали, используют сверло меньшего диаметра, чем диаметр шурупа. Конец шурупа разогревают паяльником или над пламенем газовой плиты. Раскаленная резьба расплавит пластмассу, в результате чего шуруп легко и надежно войдет в гнездо.

Если в деревянных деталях необходимо просверлить большое количество отверстий строго под прямым углом, можно изготовить несложное приспособление: в кубике из твердой древесины с большой точностью просверливают эталонное отверстие и оставляют кубик на сверле. Такой кондуктор помогает быстро и качественно выполнить всю последующую работу.

Для установки в дрель сверла диаметром на 1–2 мм больше, чем тот, на который рассчитан патрон, на хвостовике сверла напильником делают 3 лыски, располагая их по окружности под углом 120°. Чтобы не нарушать центровку сверла, металл снимают равномерно с трех сторон.

Чтобы укрепить в патроне дрели сверло малого диаметра, можно воспользоваться цангой от чертежного цангового карандаша. Сначала в нее вставляют сверло, а затем зажимают ее в патроне.

Если требуется просверлить в листовом материале (пластмассе, фанере, ДСП) отверстия большого диаметра, используют такое приспособление: из полоски стали толщиной 2–3 мм сгибают скобу, ее концы затачивают, в центре сверлят отверстие, затем скобу надевают на болт. Конструкцию зажимают в патроне электродрели.

Металлическая трубка, свободно надетая на сверло, служит надежным ограничителем в том случае, если появляется необходимость просверлить с помощью ручной дрели серию отверстий одной глубины.

Большое отверстие поможет просверлить приспособление, состоящее из металлического стерженька и кусочка старого полотна ножовки необходимого размера, грани которого затачивают под углом в 45°. Предварительно сделав в стерженьке продольную прорезь, в нее вставляют и затем припаивают подготовленное полотно.

Прежде чем приступать к работе самодельным сверлом, необходимо сделать сквозное направляющее отверстие обычным, диаметр которого должен быть чуть больше диаметра стержня самоделки. После этого хвостовик самодельного сверла зажимают в патроне дрели, вводят выступающий конец стерженька в направляющее отверстие и приступают к сверлению.

Для того чтобы пробить отверстие в резине, используют стальную трубку подходящего размера с заточенным по окружности торцом.

Круглый ластик для исправления машинописного текста, закрепленный в патроне электродрели с помощью винта с гайкой, используют для полировки небольших деталей.