Страница:

Чтобы отрезать трубу точно под прямым углом, на нее наворачивают полоску бумаги по линии отпиливания. При этом проходящая через кромку бумаги плоскость будет строго перпендикулярна к оси трубы.

Чтобы соединить две части металлической трубы, накручивают на место соединения шнур, а затем покрывают его припоем.

Склеивая деревянные или пластмассовые предметы, между ними помещают кусок ваты, усиливающей действие клея.

Вместо наждачной бумаги поверхность какой-либо детали можно отшлифовать с помощью двух гладких деревянных брусков и кусочка кожи.

Виды материалов

Работа с древесиной

Характеристика древесины

Обработка древесины

Строгание

Пиление

Сверление

Долбление

Пороки древесины

Соединение элементов деревянных конструкций

Чтобы соединить две части металлической трубы, накручивают на место соединения шнур, а затем покрывают его припоем.

Склеивая деревянные или пластмассовые предметы, между ними помещают кусок ваты, усиливающей действие клея.

Вместо наждачной бумаги поверхность какой-либо детали можно отшлифовать с помощью двух гладких деревянных брусков и кусочка кожи.

Виды материалов

Существует множество различных материалов, используемых при строительстве. К наиболее часто применяемым их видам можно отнести в первую очередь древесные материалы.

Не менее важным и наиболее прочным видом материала является металл, без использования которого мастера не обходятся при проведении строительных работ и изготовлении различных изделий.

Стекло также является необходимым материалом, применяемым при строительстве, изготовлении мебели и других изделий.

Кирпич используется при различных строительных работах.

Приведенные ниже советы по работе с различными видами материалов ознакомят домашнего мастера со способами их обработки и помогут ему в самостоятельном изготовлении разнообразных изделий.

Не менее важным и наиболее прочным видом материала является металл, без использования которого мастера не обходятся при проведении строительных работ и изготовлении различных изделий.

Стекло также является необходимым материалом, применяемым при строительстве, изготовлении мебели и других изделий.

Кирпич используется при различных строительных работах.

Приведенные ниже советы по работе с различными видами материалов ознакомят домашнего мастера со способами их обработки и помогут ему в самостоятельном изготовлении разнообразных изделий.

Работа с древесиной

Избежать использования древесных материалов при проведении строительных работ, изготовлении беседок, качелей и скамеек можно, если в качестве конструктивных и декоративных элементов применять металл, пластик, стекло.

Однако человек всегда предпочитает то, что позволяет ему быть ближе к природе. По этой причине многие из нас отдают предпочтение древесине, делая ее основным строительным материалом.

Для того чтобы изделие получилось декоративным, нужно хорошо знать и умело использовать все свойства древесины, научиться правильно ее обрабатывать, освоить методы соединения деревянных деталей между собой и с деталями, изготовленными из других материалов.

Для строительства, производства мебели или других изделий пригодны лишь сухие и выдержанные доски и брусья. Для изготовления отдельных деталей того или иного предмета необходима определенная порода дерева.

В древности опытные мастера заготавливали древесину заранее, в течение нескольких лет сушили бревна и только затем распиливали их на бруски и доски. После этого пиломатериал подвергался дальнейшей выдержке, что служило гарантией от деформации уже готовых изделий.

В настоящее время в городских условиях трудно заготовить достаточное количество древесины. На садовом участке для выдержки материала можно подготовить подсобные помещения.

Искусный мастер может использовать для изготовления различных изделий обломки старой мебели, дверные и оконные коробки, балочные перекрытия, спиленные стволы деревьев.

Помимо перечисленных, древесные материалы включают в свой состав строганый и лущеный шпон, фанеру, столярные, древесно-волокнистые и древесно-стружечные плиты.

Строганый и лущеный шпон предназначен для проведения облицовочных работ. Листы толщиной 0,4–1,5 мм и длиной до 1 м изготавливают из деловой древесины на мебельных и деревообрабатывающих предприятиях.

Лущеный шпон производят из древесины березы, бука, липы, ели, сосны и других пород со слабовыраженной структурой. Его применяют при облицовывании столярных и древесно-стружечных плит и при производстве фанеры.

Строганый шпон получают из грецкого ореха, ясеня, бука. Используют его преимущественно при облицовывании различных деталей мебели.

Фанера представляет собой слоистый материал, состоящий из склеенных между собой листов шпона со взаимно перпендикулярным расположением волокон. Она легко сгибается, отличается высокой прочностью, не подвергается чрезмерному растрескиванию.

Деревообрабатывающие предприятия производят фанеру, оклеенную текстурной бумагой, ценными породами строганого шпона, прозрачной и синтетической пленками.

Столярная плита состоит из брусков, уложенных с зазором или склеенных между собой. Плиты с двух сторон облицованы лущеным шпоном, имеют толщину 16–50 мм и применяются при изготовлении дверей, перегородок, предметов мебели.

Древесно-волокнистые плиты производят на предприятиях способом прессования при высоких температурах из древесных или иных растительных волокон с добавлением связующих составов.

Древесно-волокнистые плиты облицовывают различными материалами и применяют при изготовлении столярных изделий и предметов мебели.

Широко применяются в мебельном производстве древесно-стружечные плиты, которые получают путем горячего прессования смеси древесных частиц с синтетическими смолами.

Древесно-стружечные плиты обладают достаточно высокой прочностью, хорошо поддаются обработке и склеиванию. Для отделки ДСП используют декоративные пленки и лакокрасочные покрытия. Кроме того, облицовывают их шпоном или текстурной бумагой.

Однако человек всегда предпочитает то, что позволяет ему быть ближе к природе. По этой причине многие из нас отдают предпочтение древесине, делая ее основным строительным материалом.

Для того чтобы изделие получилось декоративным, нужно хорошо знать и умело использовать все свойства древесины, научиться правильно ее обрабатывать, освоить методы соединения деревянных деталей между собой и с деталями, изготовленными из других материалов.

Для строительства, производства мебели или других изделий пригодны лишь сухие и выдержанные доски и брусья. Для изготовления отдельных деталей того или иного предмета необходима определенная порода дерева.

В древности опытные мастера заготавливали древесину заранее, в течение нескольких лет сушили бревна и только затем распиливали их на бруски и доски. После этого пиломатериал подвергался дальнейшей выдержке, что служило гарантией от деформации уже готовых изделий.

В настоящее время в городских условиях трудно заготовить достаточное количество древесины. На садовом участке для выдержки материала можно подготовить подсобные помещения.

Искусный мастер может использовать для изготовления различных изделий обломки старой мебели, дверные и оконные коробки, балочные перекрытия, спиленные стволы деревьев.

Помимо перечисленных, древесные материалы включают в свой состав строганый и лущеный шпон, фанеру, столярные, древесно-волокнистые и древесно-стружечные плиты.

Строганый и лущеный шпон предназначен для проведения облицовочных работ. Листы толщиной 0,4–1,5 мм и длиной до 1 м изготавливают из деловой древесины на мебельных и деревообрабатывающих предприятиях.

Лущеный шпон производят из древесины березы, бука, липы, ели, сосны и других пород со слабовыраженной структурой. Его применяют при облицовывании столярных и древесно-стружечных плит и при производстве фанеры.

Строганый шпон получают из грецкого ореха, ясеня, бука. Используют его преимущественно при облицовывании различных деталей мебели.

Фанера представляет собой слоистый материал, состоящий из склеенных между собой листов шпона со взаимно перпендикулярным расположением волокон. Она легко сгибается, отличается высокой прочностью, не подвергается чрезмерному растрескиванию.

Деревообрабатывающие предприятия производят фанеру, оклеенную текстурной бумагой, ценными породами строганого шпона, прозрачной и синтетической пленками.

Столярная плита состоит из брусков, уложенных с зазором или склеенных между собой. Плиты с двух сторон облицованы лущеным шпоном, имеют толщину 16–50 мм и применяются при изготовлении дверей, перегородок, предметов мебели.

Древесно-волокнистые плиты производят на предприятиях способом прессования при высоких температурах из древесных или иных растительных волокон с добавлением связующих составов.

Древесно-волокнистые плиты облицовывают различными материалами и применяют при изготовлении столярных изделий и предметов мебели.

Широко применяются в мебельном производстве древесно-стружечные плиты, которые получают путем горячего прессования смеси древесных частиц с синтетическими смолами.

Древесно-стружечные плиты обладают достаточно высокой прочностью, хорошо поддаются обработке и склеиванию. Для отделки ДСП используют декоративные пленки и лакокрасочные покрытия. Кроме того, облицовывают их шпоном или текстурной бумагой.

Характеристика древесины

Чтобы не допускать ошибок при обработке древесины, необходимо знать основные характеристики этого вида материала.

Древесные породы подразделяют на хвойные и лиственные. К первым относят сосну, ель, лиственницу, пихту, кедр. Отличительными чертами древесины данных пород являются небольшой удельный вес и содержание в ней смолистых веществ, препятствующих загниванию и поражению грибками.

Кроме того, хвойные породы хорошо обрабатываются. Сосна имеет прочную, твердую древесину, она довольно легко поддается обработке и неплохо склеивается.

Недостаток этой породы состоит в том, что сосна плохо отделывается и окрашивается. Тем не менее именно этот вид древесины наиболее часто используют в мебельном и фанерном производстве.

Древесина лиственницы обладает высокими физико-механическими свойствами: ее плотность и прочность выше, чем у сосны. Это дерево очень устойчиво к гниению. Именно на лиственничных сваях стоят здания, построенные в Санкт-Петербурге при Петре I.

Такая древесина довольно тяжелая и более всего подходит для изготовления садовой мебели.

Древесина ели твердая, легкая, малоусыхающая, но легко поддается гниению. Недостатком ее является большое количество сучков, препятствующих обработке.

Однако древесина ели имеет ряд преимуществ: однородность строения, белый цвет и низкое содержание смолы. Из ели изготавливают второстепенные детали или производят ее облицовку декоративными синтетическими материалами либо более ценными породами дерева.

Сибирский кедр довольно устойчив к гниению и может применяться для изготовления садовой мебели. Древесина кедра мягкая, обладает большой плотностью, высокой прочностью, хорошо поддается обработке.

Древесину пихты при изготовлении садовой мебели используют редко, так как она подвержена растрескиванию и имеет небольшую плотность.

Широко распространены в мебельном производстве такие лиственные породы, как дуб, бук, береза, ясень, грецкий орех, ольха, липа, тополь.

Древесина березы обладает средней плотностью, твердостью и прочностью, достаточной вязкостью. Она имеет неярко выраженную текстуру и отличается однородностью строения.

Недостатками этой породы являются подверженность растрескиванию, короблению и гниению, поражению червоточиной. Однако березовая древесина хорошо обрабатывается, склеивается, легко полируется и окрашивается. Используя соответствующие красители, березе можно придать вид грецкого ореха, серого клена или красного дерева.

Дуб характеризуется высокой прочностью и устойчивостью к загниванию. Его древесина имеет красивый цвет. Достоинством данной породы дерева является малая подверженность растрескиванию и короблению.

Из дубовой древесины изготавливают садовую мебель, предметы декоративного искусства, паркет. Так как в состав древесины дуба входит большое количество дубильных веществ, она легко протравливается.

После выдержки в течение десятков лет в воде дуб становится более твердым и приобретает темный цвет. Мореную древесину используют при изготовлении дорогой мебели.

Несмотря на то что дуб является наиболее подходящим материалом для мебельного производства, начинающему мастеру следует учесть, что его древесину довольно сложно обрабатывать, строгать и пилить.

Бук отличается высокими механическими качествами, он довольно плотный, прочный и твердый. Однако древесина подвержена загниванию, короблению, растрескиванию и поражению червоточиной.

Бук применяют при изготовлении садовой мебели с имитацией розового или красного дерева, грецкого ореха. Древесина бука пригодна для производства гнутой мебели, шпона и различных столярных инструментов.

По внешнему виду древесина ясеня похожа на дуб, однако ее легче обрабатывать инструментом. Недостатком ясеня является неустойчивость к повышенной влажности воздуха в связи с отсутствием дубильных веществ.

Ясень более мягкий, чем дуб. Его древесину применяют при производстве садовой мебели. Однако при этом следует учитывать ее невысокую сопротивляемость атмосферным воздействиям.

Грецкий орех относят к тем немногим породам дерева, которые характеризуются декоративной текстурой и разнообразной цветовой и тональной гаммой древесины, которая достаточно хорошо обрабатывается и отделывается.

Древесина грецкого ореха нашла свое применение в виде массива и шпона для различной резьбы и в мозаике. Она высоко ценится при проведении облицовочных работ.

Древесина ольхи хорошо склеивается, режется, полируется, окрашивается. Она довольно легкая и мягкая. Ольху главным образом используют при изготовлении мебели с имитацией черного или красного дерева, грецкого ореха.

Древесина осины подвержена гниению. Изготовленные из нее предметы мебели обычно облицовывают синтетическими покрытиями или более дорогими видами древесины.

Клен имеет прочную, плотную древесину, которая незначительно коробится, но легко загнивает и подвержена червоточине. Клен неплохо поддается обработке, склеиванию, отделке и окрашиванию. Применяется он для резных работ и изготовления изделий из массива.

Древесину груши нередко используют при производстве садовой мебели. Она практически не растрескивается и не коробится, хорошо обрабатывается, склеивается, отделывается и окрашивается, обладает однородной структурой, отличается плотностью, прочностью и твердостью.

Изготовленные из древесины груши предметы мебели способны храниться в течение долгого времени, не подвергаясь при этом поражению червоточиной.

Эту породу дерева применяют при изготовлении мебели с имитацией черного дерева, для ажурной резьбы и отделки древесины более низкого качества.

Яблоня, вишня, абрикос имеют твердую и прочную древесину, текстура которой отличается своеобразным рисунком. Окраска ее может быть различной. Изделия из древесины перечисленных пород довольно красивы.

Древесные породы подразделяют на хвойные и лиственные. К первым относят сосну, ель, лиственницу, пихту, кедр. Отличительными чертами древесины данных пород являются небольшой удельный вес и содержание в ней смолистых веществ, препятствующих загниванию и поражению грибками.

Кроме того, хвойные породы хорошо обрабатываются. Сосна имеет прочную, твердую древесину, она довольно легко поддается обработке и неплохо склеивается.

Недостаток этой породы состоит в том, что сосна плохо отделывается и окрашивается. Тем не менее именно этот вид древесины наиболее часто используют в мебельном и фанерном производстве.

Древесина лиственницы обладает высокими физико-механическими свойствами: ее плотность и прочность выше, чем у сосны. Это дерево очень устойчиво к гниению. Именно на лиственничных сваях стоят здания, построенные в Санкт-Петербурге при Петре I.

Такая древесина довольно тяжелая и более всего подходит для изготовления садовой мебели.

Древесина ели твердая, легкая, малоусыхающая, но легко поддается гниению. Недостатком ее является большое количество сучков, препятствующих обработке.

Однако древесина ели имеет ряд преимуществ: однородность строения, белый цвет и низкое содержание смолы. Из ели изготавливают второстепенные детали или производят ее облицовку декоративными синтетическими материалами либо более ценными породами дерева.

Сибирский кедр довольно устойчив к гниению и может применяться для изготовления садовой мебели. Древесина кедра мягкая, обладает большой плотностью, высокой прочностью, хорошо поддается обработке.

Древесину пихты при изготовлении садовой мебели используют редко, так как она подвержена растрескиванию и имеет небольшую плотность.

Широко распространены в мебельном производстве такие лиственные породы, как дуб, бук, береза, ясень, грецкий орех, ольха, липа, тополь.

Древесина березы обладает средней плотностью, твердостью и прочностью, достаточной вязкостью. Она имеет неярко выраженную текстуру и отличается однородностью строения.

Недостатками этой породы являются подверженность растрескиванию, короблению и гниению, поражению червоточиной. Однако березовая древесина хорошо обрабатывается, склеивается, легко полируется и окрашивается. Используя соответствующие красители, березе можно придать вид грецкого ореха, серого клена или красного дерева.

Дуб характеризуется высокой прочностью и устойчивостью к загниванию. Его древесина имеет красивый цвет. Достоинством данной породы дерева является малая подверженность растрескиванию и короблению.

Из дубовой древесины изготавливают садовую мебель, предметы декоративного искусства, паркет. Так как в состав древесины дуба входит большое количество дубильных веществ, она легко протравливается.

После выдержки в течение десятков лет в воде дуб становится более твердым и приобретает темный цвет. Мореную древесину используют при изготовлении дорогой мебели.

Несмотря на то что дуб является наиболее подходящим материалом для мебельного производства, начинающему мастеру следует учесть, что его древесину довольно сложно обрабатывать, строгать и пилить.

Бук отличается высокими механическими качествами, он довольно плотный, прочный и твердый. Однако древесина подвержена загниванию, короблению, растрескиванию и поражению червоточиной.

Бук применяют при изготовлении садовой мебели с имитацией розового или красного дерева, грецкого ореха. Древесина бука пригодна для производства гнутой мебели, шпона и различных столярных инструментов.

По внешнему виду древесина ясеня похожа на дуб, однако ее легче обрабатывать инструментом. Недостатком ясеня является неустойчивость к повышенной влажности воздуха в связи с отсутствием дубильных веществ.

Ясень более мягкий, чем дуб. Его древесину применяют при производстве садовой мебели. Однако при этом следует учитывать ее невысокую сопротивляемость атмосферным воздействиям.

Грецкий орех относят к тем немногим породам дерева, которые характеризуются декоративной текстурой и разнообразной цветовой и тональной гаммой древесины, которая достаточно хорошо обрабатывается и отделывается.

Древесина грецкого ореха нашла свое применение в виде массива и шпона для различной резьбы и в мозаике. Она высоко ценится при проведении облицовочных работ.

Древесина ольхи хорошо склеивается, режется, полируется, окрашивается. Она довольно легкая и мягкая. Ольху главным образом используют при изготовлении мебели с имитацией черного или красного дерева, грецкого ореха.

Древесина осины подвержена гниению. Изготовленные из нее предметы мебели обычно облицовывают синтетическими покрытиями или более дорогими видами древесины.

Клен имеет прочную, плотную древесину, которая незначительно коробится, но легко загнивает и подвержена червоточине. Клен неплохо поддается обработке, склеиванию, отделке и окрашиванию. Применяется он для резных работ и изготовления изделий из массива.

Древесину груши нередко используют при производстве садовой мебели. Она практически не растрескивается и не коробится, хорошо обрабатывается, склеивается, отделывается и окрашивается, обладает однородной структурой, отличается плотностью, прочностью и твердостью.

Изготовленные из древесины груши предметы мебели способны храниться в течение долгого времени, не подвергаясь при этом поражению червоточиной.

Эту породу дерева применяют при изготовлении мебели с имитацией черного дерева, для ажурной резьбы и отделки древесины более низкого качества.

Яблоня, вишня, абрикос имеют твердую и прочную древесину, текстура которой отличается своеобразным рисунком. Окраска ее может быть различной. Изделия из древесины перечисленных пород довольно красивы.

Обработка древесины

К операциям по обработке древесины относят разметку, строгание, пиление, сверление, долбление.

Однако независимо от вида проделываемой работы, приступая к обработке древесины, следует придерживаться следующих рекомендаций:

– при проведении заготовительных операций необходимо правильно подбирать инструменты;

– разметку деталей следует проводить лишь по чисто обработанной поверхности;

– прежде чем пилить брус или доску на детали, их необходимо острогать по всем сторонам с соблюдением углов и профиля;

– заготовки следует нарезать из выделенного по профилю пиломатериала, так как в результате выполненная работа будет более точной и аккуратной;

– детали одного типа, равные или близкие по сечению, материалу и характеру обработки, нужно делать для всего изделия;

– все заготовки желательно выполнять с использованием одних инструментов.

Кроме того, следует учесть, что прежде чем приступить к выпиливанию деталей при изготовлении различных изделий, необходимо выполнить черновую заготовку, представляющую собой кусок дерева соответствующего размера, с соблюдением необходимого припуска для дальнейшей обработки.

При этом следует учитывать, что величина припуска увеличивается при использовании грубых инструментов и наличия дефектов на поверхности древесины.

Работу по обработке древесины следует по возможности механизировать и выполнять на деревообрабатывающих станках. Однако качественно произвести обработку достаточно сложно.

По этой причине рекомендуется приобретать пиломатериалы, прошедшие механическую обработку: отстроганные, отфугованные, с отфрезерованными пазами и гребнями, с выбранными вдоль досок и бруса четвертями.

Соблюдение этих правил позволит значительно сэкономить время, необходимое для подготовки инструментов и выполнения различных операций и способствует достижению высокой точности в работе.

Однако независимо от вида проделываемой работы, приступая к обработке древесины, следует придерживаться следующих рекомендаций:

– при проведении заготовительных операций необходимо правильно подбирать инструменты;

– разметку деталей следует проводить лишь по чисто обработанной поверхности;

– прежде чем пилить брус или доску на детали, их необходимо острогать по всем сторонам с соблюдением углов и профиля;

– заготовки следует нарезать из выделенного по профилю пиломатериала, так как в результате выполненная работа будет более точной и аккуратной;

– детали одного типа, равные или близкие по сечению, материалу и характеру обработки, нужно делать для всего изделия;

– все заготовки желательно выполнять с использованием одних инструментов.

Кроме того, следует учесть, что прежде чем приступить к выпиливанию деталей при изготовлении различных изделий, необходимо выполнить черновую заготовку, представляющую собой кусок дерева соответствующего размера, с соблюдением необходимого припуска для дальнейшей обработки.

При этом следует учитывать, что величина припуска увеличивается при использовании грубых инструментов и наличия дефектов на поверхности древесины.

Работу по обработке древесины следует по возможности механизировать и выполнять на деревообрабатывающих станках. Однако качественно произвести обработку достаточно сложно.

По этой причине рекомендуется приобретать пиломатериалы, прошедшие механическую обработку: отстроганные, отфугованные, с отфрезерованными пазами и гребнями, с выбранными вдоль досок и бруса четвертями.

Соблюдение этих правил позволит значительно сэкономить время, необходимое для подготовки инструментов и выполнения различных операций и способствует достижению высокой точности в работе.

Строгание

Строгание представляет собой процесс получения ровной и гладкой поверхности деревянных деталей. Данный вид обработки древесины подразделяют на черновое строгание, при котором удаляют следы пилы или топора, и чистовое, дающее заготовку с гладкой поверхностью и необходимыми размерами.

Черновое строгание выполняют шерхебелем, затем для выравнивания применяют рубанок с одним ножом.

Чистовое строгание производят инструментом с двойным ножом, причем длинные заготовки обрабатывают фуганком или полуфуганком, а короткие – рубанком.

Эту операцию можно выполнить гораздо быстрее, проще и качественнее при механическом способе обработки древесины. В таком случае мастер получит ровную поверхность заготовки при применении фуговального станка и профильную – при использовании фрезеровального станка.

При недоступности механического способа обработки используют ручной инструмент. Ровную поверхность получают при использовании обычного рубанка, профильную и криволинейную форму – рубанка-горбача.

Зензубель и фальцгебель с наборами ножей применяют для отбора и зачистки фальцев и четвертей определенной ширины и глубины.

Шпунтубель необходим для выборки прямоугольного паза и гребня. Рубанок с колодкой и профильными ножами нужен для изготовления профильных деталей.

При работе ручным инструментом для строгания движения мастера должны быть равномерными и непрерывными. Рабочая плоскость инструмента должна находиться строго параллельно обрабатываемой поверхности.

При строгании деталей поперек волокон на поверхности материала нередко получаются отщепы. Чтобы этого избежать, торец детали зажимают между двумя вспомогательными брусками и укрепляют на столярном верстаке в тисках или струбцинах.

Черновое строгание выполняют шерхебелем, затем для выравнивания применяют рубанок с одним ножом.

Чистовое строгание производят инструментом с двойным ножом, причем длинные заготовки обрабатывают фуганком или полуфуганком, а короткие – рубанком.

Эту операцию можно выполнить гораздо быстрее, проще и качественнее при механическом способе обработки древесины. В таком случае мастер получит ровную поверхность заготовки при применении фуговального станка и профильную – при использовании фрезеровального станка.

При недоступности механического способа обработки используют ручной инструмент. Ровную поверхность получают при использовании обычного рубанка, профильную и криволинейную форму – рубанка-горбача.

Зензубель и фальцгебель с наборами ножей применяют для отбора и зачистки фальцев и четвертей определенной ширины и глубины.

Шпунтубель необходим для выборки прямоугольного паза и гребня. Рубанок с колодкой и профильными ножами нужен для изготовления профильных деталей.

При работе ручным инструментом для строгания движения мастера должны быть равномерными и непрерывными. Рабочая плоскость инструмента должна находиться строго параллельно обрабатываемой поверхности.

При строгании деталей поперек волокон на поверхности материала нередко получаются отщепы. Чтобы этого избежать, торец детали зажимают между двумя вспомогательными брусками и укрепляют на столярном верстаке в тисках или струбцинах.

Пиление

Пиление относится преимущественно к заготовительным операциям, поскольку чистовой поверхности пила не дает. Иногда этот вид работы осуществляют при выполнении различных соединений и подгонке деталей друг к другу.

При этом детали припиливают в стыке ножовкой или шипорезкой. Пила одинаково режет дерево с двух сторон пропила, вследствие чего обрабатываемые поверхности точно совпадают по форме.

Для пропиливания гнезд и пазов шиповых соединений рекомендуется использовать наградку, с помощью которой можно регулировать глубину пропила благодаря передвижному упору.

Чтобы не допустить отщепа древесины, отпиливаемую часть заготовки в конце пиления следует придерживать рукой. Если необходимо выпилить сквозное отверстие, лучше воспользоваться лобзиком, тонкая пилка которого закреплена в дугообразной рамке и легко вынимается.

При выполнении сквозных отверстий в детали по разметке выпиливается отверстие, в которое вставляется пилка, закрепляющаяся в рамке. По окончании работы пилку освобождают от рамки и вынимают из отверстия.

При этом детали припиливают в стыке ножовкой или шипорезкой. Пила одинаково режет дерево с двух сторон пропила, вследствие чего обрабатываемые поверхности точно совпадают по форме.

Для пропиливания гнезд и пазов шиповых соединений рекомендуется использовать наградку, с помощью которой можно регулировать глубину пропила благодаря передвижному упору.

Чтобы не допустить отщепа древесины, отпиливаемую часть заготовки в конце пиления следует придерживать рукой. Если необходимо выпилить сквозное отверстие, лучше воспользоваться лобзиком, тонкая пилка которого закреплена в дугообразной рамке и легко вынимается.

При выполнении сквозных отверстий в детали по разметке выпиливается отверстие, в которое вставляется пилка, закрепляющаяся в рамке. По окончании работы пилку освобождают от рамки и вынимают из отверстия.

Сверление

Сверление осуществляют при устройстве шкантов, на которых фиксируют детали, отверстия под шурупы и другие металлические скрепы.

Разметку перед ручным сверлением производят с помощью трехгранного шила, глубина которого не должна быть меньше диаметра сверла. При разной плотности древесины центральную часть ее просверливают более тонким сверлом.

Для проверки глубины сверления используется глубиномер, который особенно необходим в случае, когда существует опасность просверлить деталь насквозь, испортив при этом лицевую ее сторону.

Разметку перед ручным сверлением производят с помощью трехгранного шила, глубина которого не должна быть меньше диаметра сверла. При разной плотности древесины центральную часть ее просверливают более тонким сверлом.

Для проверки глубины сверления используется глубиномер, который особенно необходим в случае, когда существует опасность просверлить деталь насквозь, испортив при этом лицевую ее сторону.

Долбление

Долбление применяют при необходимости получения сквозных и глухих гнезд для шиповых соединений. Эту операцию выполняют с помощью долота и стамески. Если инструменты хорошо заточены, сложностей при выполнении данного вида работы не возникает.

Долбление выполняют на ровной горизонтальной поверхности. Обрабатываемую деталь при этом закрепляют. Операцию подразделяют на два этапа: черновое долбление, которое производят с отступом от рисок разметки, и чистовое, называемое также расчисткой. Ее выполняют точно по разметке стамеской от руки или с помощью легких ударов.

Полукруглыми стамесками обрабатывают овальные поверхности материала и проделывают отверстия криволинейной формы.

Долбление выполняют на ровной горизонтальной поверхности. Обрабатываемую деталь при этом закрепляют. Операцию подразделяют на два этапа: черновое долбление, которое производят с отступом от рисок разметки, и чистовое, называемое также расчисткой. Ее выполняют точно по разметке стамеской от руки или с помощью легких ударов.

Полукруглыми стамесками обрабатывают овальные поверхности материала и проделывают отверстия криволинейной формы.

Пороки древесины

Внешнего осмотра достаточно для того, чтобы выявить пороки древесины, к которым относятся сучки, косослой, гниль, червоточина.

Сучком называется часть ветви, заключенная в древесине ствола. При распиловке древесины срезы сучков часто оказываются на поверхности.

В зависимости от плотности расположения сучков древесину принято разделять по сортам. Так, в древесине 1-го сорта диаметр сучка не должен превышать 1/4 диаметра бревна, в древесине 2-го сорта – 1/3.

Если плотность расположения сучков превышает допустимые нормы, древесину относят к 3-му сорту.

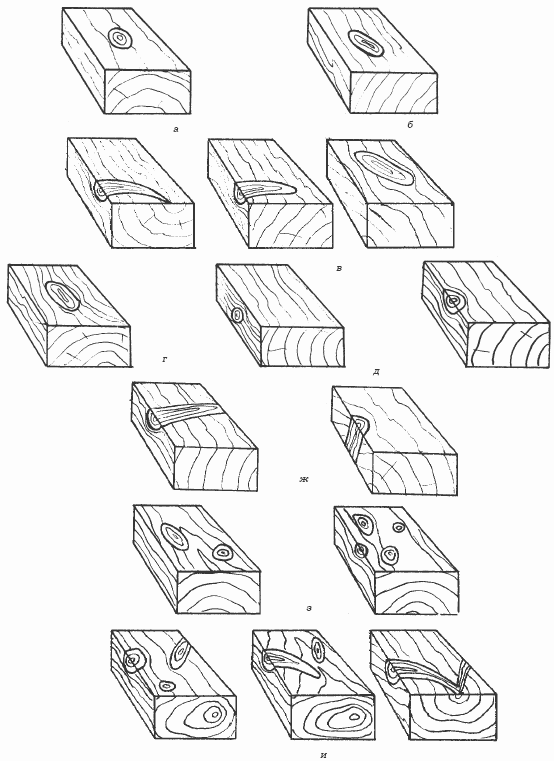

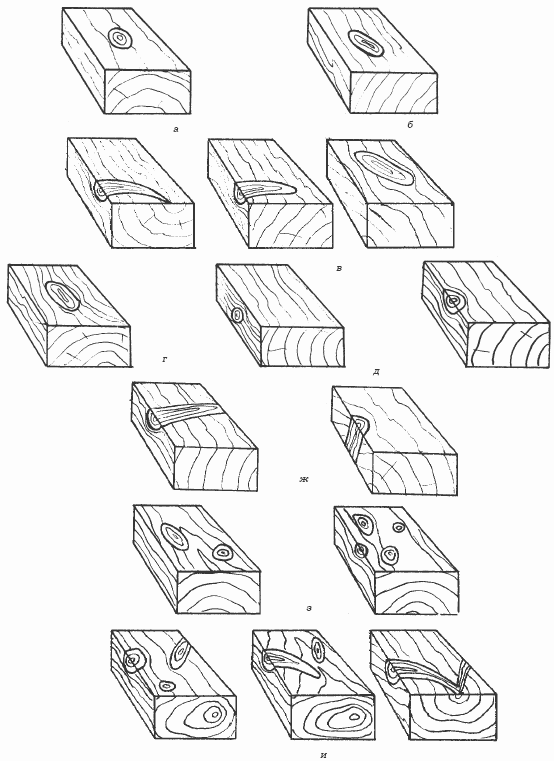

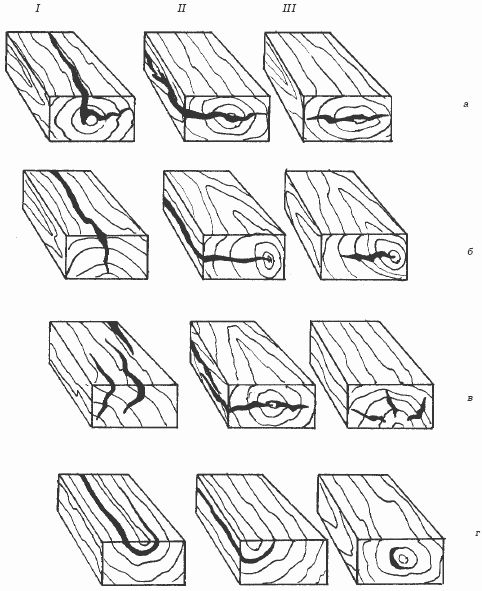

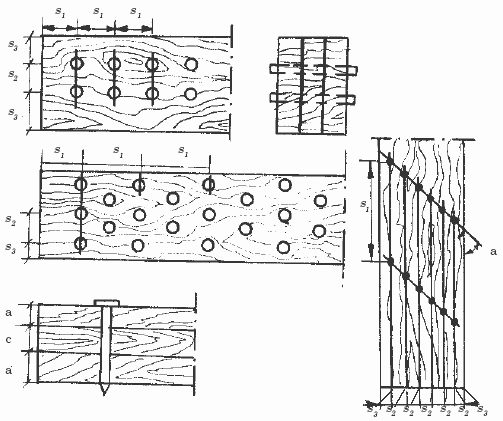

По форме и расположению относительно граней доски или бруса сучки разделяются на круглые, овальные, продолговатые, пластевые, кромочные, ребровые, сшивные, торцевые, разбросанные, групповые, разветвленные (рис. 30).

Наличие сучков значительно снижает прочность древесины, поскольку нарушает ее однородность. Доски и брусья, имеющие сучки, которые расположены перпендикулярно к продольной оси древесины, считаются непригодными для использования при строительстве и изготовлении различных изделий. Такую древесину относят к 3-му сорту.

Низкое качество имеют пиломатериалы с табачными сучками светлого или темно-коричневого цвета. Такой материал довольно легко выделить среди других, так как древесина в сучках разламывается и растирается в порошок. Относят его к древесине 3-го сорта.

Признаком косослоя является спиральное направление внешних волокон и трещин. Прочность древесины снижает наличие косослоя на 90 %. При этом учитывают сорт древесины.

Косослой не должен превышать диаметр бревна длиной 1 м на 1/4-1/3 его часть. Пиломатериалы с таким видом порока не используют при проведении строительных работ.

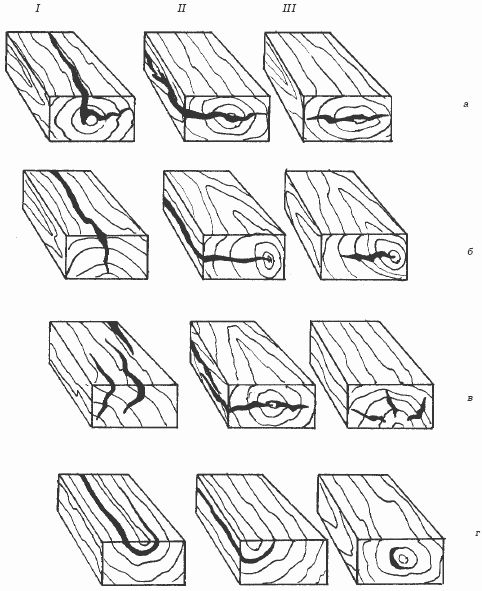

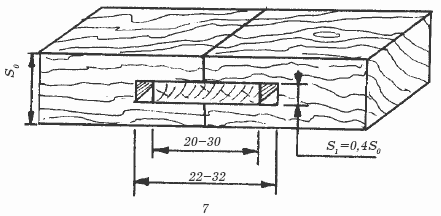

Разрывы древесины вдоль волокон называют трещинами, которые по своему расположению могут быть пластевыми, кромочными и торцевыми. По типу трещины бывают метиковые, морозные, усушки и отлупные (рис. 31).

Трещины значительно снижают прочность пиломатериалов. Допускаются они лишь в том случае, если суммарная глубина трещин не превышает 1/4-1/3 части диаметра бревна. При этом учитывают сорт древесины. Кроме того, протяженность каждой трещины не должна превышать 1/3-1/2 части диаметра бревна для 1-го и 2-го сортов древесины.

Гниль является следствием грибкового заболевания древесины, в результате чего материал становится непригодным для использования.

Однако от гнили можно избавиться при правильной обработке, хорошей просушке и надлежащем хранении древесины. Если грибковое заболевание не возобновится, материал можно будет использовать при изготовлении различных изделий.

Зачастую гниль появляется в древесине в то время, когда дерево еще не срублено. Это белая, ситовая или трухлявая гниль. Нередко грибковое заболевание возникает на складе в период хранения данного вида строительных материалов. Такая гниль называется заболонной.

К порокам древесины относят червоточину, представляющую собой ходы и отверстия, проделанные различными насекомыми. Степень поражения древесины червоточиной определяют глубиной проникновения в ее массив насекомых и диаметром проделанных ими отверстий.

Если червоточиной поражен лишь верхний слой древесины, пиломатериал можно использовать при проведении строительных работ, однако прочность такого материала невысокая. При глубоком проникновении червоточины в массив древесина становится рыхлой, легко разламывается и растирается в порошок.

Сучком называется часть ветви, заключенная в древесине ствола. При распиловке древесины срезы сучков часто оказываются на поверхности.

В зависимости от плотности расположения сучков древесину принято разделять по сортам. Так, в древесине 1-го сорта диаметр сучка не должен превышать 1/4 диаметра бревна, в древесине 2-го сорта – 1/3.

Если плотность расположения сучков превышает допустимые нормы, древесину относят к 3-му сорту.

По форме и расположению относительно граней доски или бруса сучки разделяются на круглые, овальные, продолговатые, пластевые, кромочные, ребровые, сшивные, торцевые, разбросанные, групповые, разветвленные (рис. 30).

Рис. 30. Разновидности сучков:

а – круглый; б – овальный; в – продолговатые; г – пластевой; д – кромочный; е – ребровый; ж – сшивные; з – групповые; и – разветвленныеНаличие сучков значительно снижает прочность древесины, поскольку нарушает ее однородность. Доски и брусья, имеющие сучки, которые расположены перпендикулярно к продольной оси древесины, считаются непригодными для использования при строительстве и изготовлении различных изделий. Такую древесину относят к 3-му сорту.

Низкое качество имеют пиломатериалы с табачными сучками светлого или темно-коричневого цвета. Такой материал довольно легко выделить среди других, так как древесина в сучках разламывается и растирается в порошок. Относят его к древесине 3-го сорта.

Признаком косослоя является спиральное направление внешних волокон и трещин. Прочность древесины снижает наличие косослоя на 90 %. При этом учитывают сорт древесины.

Косослой не должен превышать диаметр бревна длиной 1 м на 1/4-1/3 его часть. Пиломатериалы с таким видом порока не используют при проведении строительных работ.

Разрывы древесины вдоль волокон называют трещинами, которые по своему расположению могут быть пластевыми, кромочными и торцевыми. По типу трещины бывают метиковые, морозные, усушки и отлупные (рис. 31).

Рис. 31. Типы трещин в древесине:

I – пластевые; II – кромочные; III – торцевые; а – метиковые; б – морозные; в – трещины-усушки; г – отлупныеТрещины значительно снижают прочность пиломатериалов. Допускаются они лишь в том случае, если суммарная глубина трещин не превышает 1/4-1/3 части диаметра бревна. При этом учитывают сорт древесины. Кроме того, протяженность каждой трещины не должна превышать 1/3-1/2 части диаметра бревна для 1-го и 2-го сортов древесины.

Гниль является следствием грибкового заболевания древесины, в результате чего материал становится непригодным для использования.

Однако от гнили можно избавиться при правильной обработке, хорошей просушке и надлежащем хранении древесины. Если грибковое заболевание не возобновится, материал можно будет использовать при изготовлении различных изделий.

Зачастую гниль появляется в древесине в то время, когда дерево еще не срублено. Это белая, ситовая или трухлявая гниль. Нередко грибковое заболевание возникает на складе в период хранения данного вида строительных материалов. Такая гниль называется заболонной.

К порокам древесины относят червоточину, представляющую собой ходы и отверстия, проделанные различными насекомыми. Степень поражения древесины червоточиной определяют глубиной проникновения в ее массив насекомых и диаметром проделанных ими отверстий.

Если червоточиной поражен лишь верхний слой древесины, пиломатериал можно использовать при проведении строительных работ, однако прочность такого материала невысокая. При глубоком проникновении червоточины в массив древесина становится рыхлой, легко разламывается и растирается в порошок.

Соединение элементов деревянных конструкций

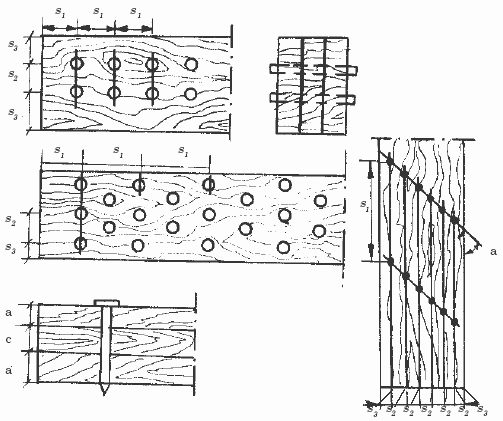

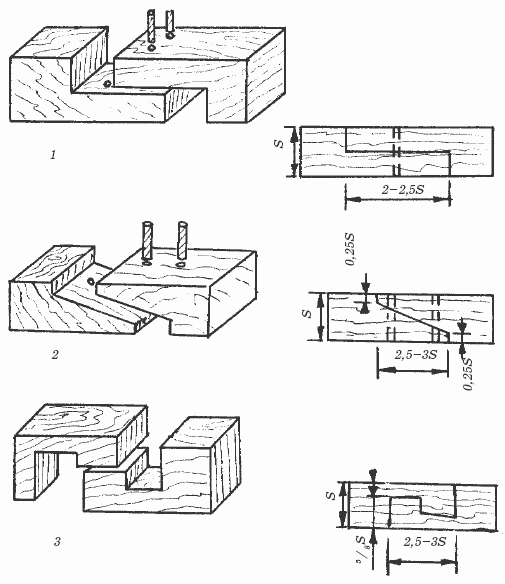

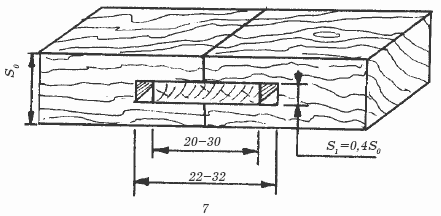

Кроме обработки цельных кусков древесины, нередко приходится соединять деревянные детали в узлы и конструкции. При изготовлении щитов применяют такие способы соединения, как в четверть, на гладкую фугу, на рейку, «в ласточкин хвост», в паз и в гребень (рис. 32).

При соединении на гладкую фугу каждую доску называют делянкой; шов, образующийся между ними, – фугой. При сборке щита соседние доски подбирают так, чтобы их кромки были одноименны, например заболонь к заболони. При этом соседние кромки должны быть разноименны. Такой способ соединения досок в щиты помогает создать из древесной текстуры декоративный узор.

Кромки досок следует профуговать. При сборке делянки в четверть кромка по всей длине должна быть на половину тоньше диаметра доски. При соединении на рейку по кромкам делянки делают пазы на 1/3 меньше толщины доски и вставляют в пазы рейки нужного размера.

Собирают щиты с помощью шпонок, для крепления торцов используют наконечники в паз и гребень с вклеенной рейкой.

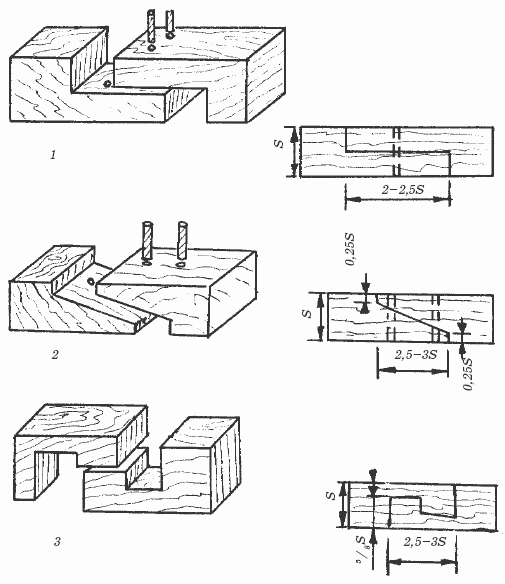

При соединении небольших отрезков досок или брусьев по длине применяют способ в паз и гребень, впритык, в четверть, на рейку, «на ус» (рис. 33).

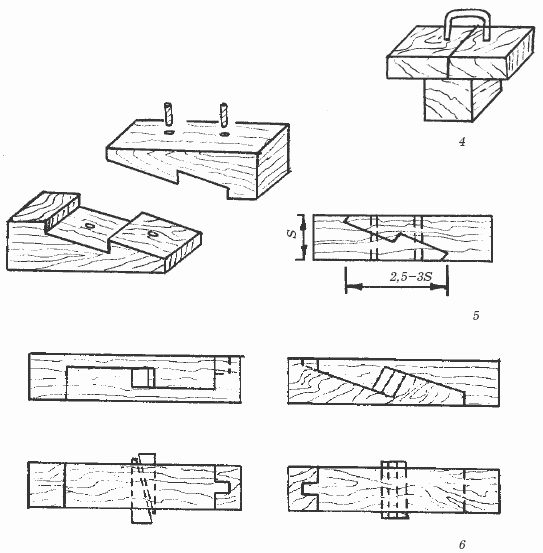

Самым прочным считается соединение на зубчатое клеевое. При соединении более крупных элементов говорят, что в длину их сращивают (рис. 34).

При соединении элементов в высоту говорят, что их наращивают (рис. 35). В первом случае употребляются способы «вполдерева», впритык, косым прирубом, прямыми и косыми накладными и натяжными замками. Во 2-м – пользуются вариантами впритык с потайным швом, со сквозным гребнем, «вполдерева», косым прирубом, с креплением полосовой сталью, болтами или хомутами и др.

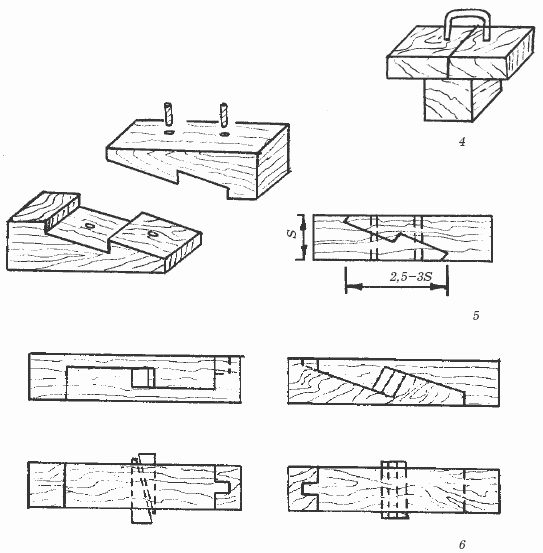

Часто столярам приходится выполнять угловые и крестообразные соединения (рис. 36).

Шипованные соединения выполняют с применением клея и подразделяют на концевые, угловые и ящичные. Существует множество способов получения шипованных соединений (рис. 37). Например, угловые концевые соединения делают со сквозным шипом, со сквозным или несквозным шипом с потемком и применяют при вязке брусьев створок, фрамуг, форточек, дверей (рис. 38).

Рис. 32. Виды соединений досок в щиты:

а, б – различные виды соединения досок в щиты: 1 – на гладкую фугу; 2 – в четверть; 3 – на рейку; 4 – в паз и прямоугольный гребень; 5 – «в ласточкин хвост»; 6 – со шпонами; 7, 8 – с наконечником в паз и гребень; 9 – с вклеенными в торец рейками; 10 – с наклеенной треугольной рейкойПри соединении на гладкую фугу каждую доску называют делянкой; шов, образующийся между ними, – фугой. При сборке щита соседние доски подбирают так, чтобы их кромки были одноименны, например заболонь к заболони. При этом соседние кромки должны быть разноименны. Такой способ соединения досок в щиты помогает создать из древесной текстуры декоративный узор.

Кромки досок следует профуговать. При сборке делянки в четверть кромка по всей длине должна быть на половину тоньше диаметра доски. При соединении на рейку по кромкам делянки делают пазы на 1/3 меньше толщины доски и вставляют в пазы рейки нужного размера.

Собирают щиты с помощью шпонок, для крепления торцов используют наконечники в паз и гребень с вклеенной рейкой.

При соединении небольших отрезков досок или брусьев по длине применяют способ в паз и гребень, впритык, в четверть, на рейку, «на ус» (рис. 33).

Рис. 33. Варианты соединения досок брусьев небольшой длины:

1 – впритык; 2 – в паз и гребень; 3 – «на ус»; 4, 6 – на зубчатое клеевое соединение; 5 – «вполдерева»

Рис. 33 (продолжение). Варианты соединения досок брусьев небольшой длины:

7– рейкаСамым прочным считается соединение на зубчатое клеевое. При соединении более крупных элементов говорят, что в длину их сращивают (рис. 34).

Рис. 34. Способы сращивания деревянных элементов:

1 – «вполдерева»; 2 – косым прирубом; 3 – прямым накладным замком

Рис. 34 (продолжение). Способы сращивания деревянных элементов:

4 – впритык; 5 – косым накладным замком; 6 – прямыми и косыми натяжными замкамиПри соединении элементов в высоту говорят, что их наращивают (рис. 35). В первом случае употребляются способы «вполдерева», впритык, косым прирубом, прямыми и косыми накладными и натяжными замками. Во 2-м – пользуются вариантами впритык с потайным швом, со сквозным гребнем, «вполдерева», косым прирубом, с креплением полосовой сталью, болтами или хомутами и др.

Рис. 35. Способы наращивания деревянных элементов:

1 – впритык с потайным шипом и сквозным гребнем; 2 – «вполдерева» на болтах; 3 – впритык с накладками на болтах; 4, 5 – «вполдерева» с креплением полосовой сталью и хомутами; 6 – косым прирубом на хомутахЧасто столярам приходится выполнять угловые и крестообразные соединения (рис. 36).

Рис. 36. Соединения брусьев:

а – крестообразные

Рис. 36 (продолжение). Соединения брусьев:

б – угловыеШипованные соединения выполняют с применением клея и подразделяют на концевые, угловые и ящичные. Существует множество способов получения шипованных соединений (рис. 37). Например, угловые концевые соединения делают со сквозным шипом, со сквозным или несквозным шипом с потемком и применяют при вязке брусьев створок, фрамуг, форточек, дверей (рис. 38).