Страница:

С Ближним Востоком связано художественное ткачество Испании (период расцвета —16 в.): шёлковые ткани, бархат (шёлковые основа и уток) с геометрическим орнаментом в сочетании с мелким раститительным узором (мавританское влияние), разнообразные «золотные» ткани (особенно известна шёлковая ткань с тончайшими нитями золочёного серебра в утке, в России называвшаяся алтабас). Итальянские Т. х. приобрели известность с 14 в.: расцвет их производства приходится на 16—17 вв. Наиболее известны: венецианская камка с «чешуйчатым» и мелким растительным («мелкотравчатым») узором, различные бархаты (шёлковые основа и уток) — орнамент геральдический и растительный, реже — изображения зверей. Из «золотных» итальянских тканей наиболее ценилась ткань сложной техники в несколько основ и утков (русское название — аксамит). С 17 в. с итальянскими тканями соперничали французские, производство которых достигло расцвета в 18 в. Выделялись шёлковые ткани Лиона: бархат (шёлковые основа и уток), атлас, камка. Среди орнаментов французских тканей — реалистически трактованные цветы, букеты, архитектурные мотивы, жанровые сцены. Замечательные по художественным достоинствам ткани создавались народами, населявшими современную территорию СССР. Древними традициями художественного ткачества обладают народы Средней Азии и Закавказья (шёлковые, шерстяные, хлопчатобумажные ткани, ковры). В Древней Руси художественное ткачество было известно издавна. Об этом свидетельствуют литературные источники и сохранившиеся фрагменты шерстяных тканей северных славян 10—11 вв. (узор крупный, геометрический, набивной), кривичей 12 в. (узор — переплетение с мережкой). Наряду с набойкой, распространённой почти повсеместно, ценные Т. х. (покрывала, полотенца, скатерти, плахты, ткани для одежды) создавало народное узорное ткачество русских, украинцев, белорусов, народов Прибалтики и др. В 16—17 вв. возникло русское шелкоткацкое производство, получившее особое развитие в 18 в.: выпускались штофы, парча, гризеты и др. (узор крупный и мелкий — букеты роз и др. цветов, трактованных реалистически). В начале 19 в. развивалось производство шалей, а также выделка шёлковых Т. х., особенно парчи.

В 20 в. с развитием фабричного текстильного производства и совершенствованием техники нанесения рисунка на ткань повышается и художественное качество массовых бытовых тканей. Рисунки для тканей создаются специалистами-художниками.

В 1920-е гг. в СССР осуществлялись отдельные опыты по внедрению ситца, лаконичных по цвету и строгих по ритму рисунков. В 1930-е гг. усилилось стремление сделать, опираясь на изучение классического и народного наследия, Т. х. не только удобными, но и многообразно декоративными по рисунку и цвету. В тканях этого периода (создаваемых по рисункам Н. В. Кирсановой, В. К. Склярова, М. В. Хвостенко, Е. Я. Шумяцкой и др.) всё большее место занимает цветочный орнамент (иногда — с элементами советской эмблематики). К середине 30-х гг. возникли художественные лаборатории на крупнейших текстильных предприятиях. С середины 1950-х гг. мастера советского Т. х. (Н. М. Жовтис, С. А. Заславская, С. А. Каусов и др.) интенсивно работают над созданием тканей новых структур, а также более разнообразных по ритмическому построению видов орнамента.

Лит.:Клейн В., Иноземные ткани, бытовавшие в России до XVIII в., и их терминология, М., 1925; Рогинская Ф. С., Советский текстиль, М., 1930; Соболев Н. Н., Очерки по истории украшения тканей, М.— Л., 1934; Русское декоративное искусство, т. 1—3, М., 1962—65; Макаров К. А., Советское декоративное искусство. [Альбом], М., 1974; Weibel A. S., Two thousand years of textiles, N. Y., 1952; Schmidt Н. J., Alte Seidenstoffe, Braunschweig, [1958]; Flemming E., Textile Kunste. Weberei, Stickerei, Spitze, B., [1923], neue Aufl., B., 1960; Pavon M., Forme e tecniche nell'arte tessile, [Treviso], [1972].

Бархатная парча. Турция. 17 в. Музей искусства народов Востока. Москва.

Бархатная парча. Турция. 17 в. Музей искусства народов Востока. Москва.

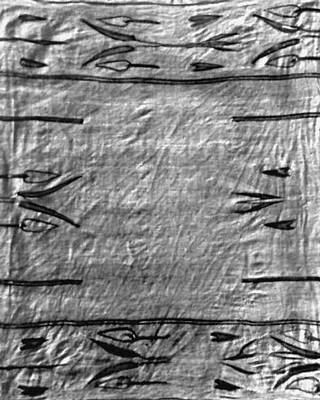

Ткань. Конго. Королевский музей Центральной Африки. Брюссель.

Ткань. Конго. Королевский музей Центральной Африки. Брюссель.

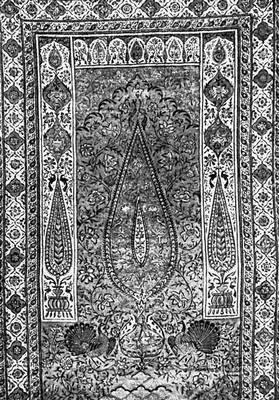

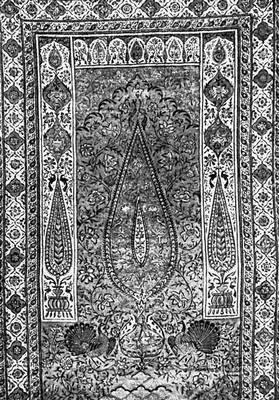

Парча. Иран. 16 в. Оружейная палата. Москва.

Парча. Иран. 16 в. Оружейная палата. Москва.

Ситец. Конец 1920-х — 1930-е гг.

Ситец. Конец 1920-х — 1930-е гг.

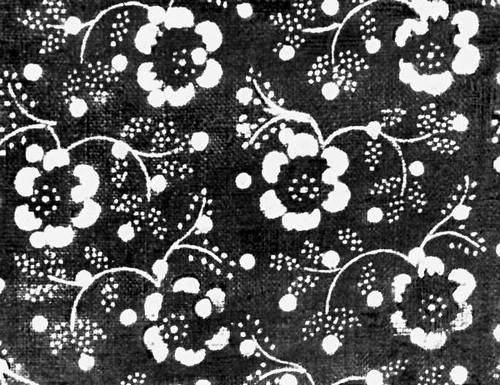

Набойка кубовая. Россия. 19 в. Загорский историко-художественный музей-заповедник.

Набойка кубовая. Россия. 19 в. Загорский историко-художественный музей-заповедник.

Парча. Россия. 1760-е гг. Исторический музей. Москва.

Парча. Россия. 1760-е гг. Исторический музей. Москва.

Коврик. Лён. Древний Египет. 16—14 вв. до н. э. Египетский музей. Турин.

Коврик. Лён. Древний Египет. 16—14 вв. до н. э. Египетский музей. Турин.

Плахта. Шерсть, переборное ткачество. Украина. 19 в. Музей украинского народного декоративного искусства УССР. Киев.

Плахта. Шерсть, переборное ткачество. Украина. 19 в. Музей украинского народного декоративного искусства УССР. Киев.

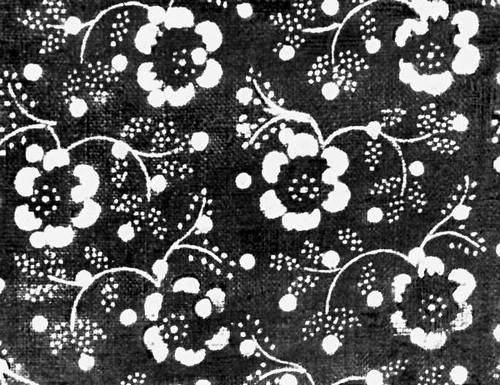

Хлопчатобумажная ткань, набойка. Индия. 20 в. Музей искусства народов Востока. Москва.

Хлопчатобумажная ткань, набойка. Индия. 20 в. Музей искусства народов Востока. Москва.

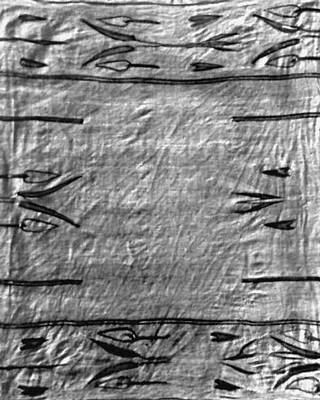

Ткань. Бранное ткачество. Лён, шерсть. Литва. Конец 19 в.

Ткань. Бранное ткачество. Лён, шерсть. Литва. Конец 19 в.

Крепдешин (рисунок «кружево и горошек»). 1969. Художник Н. М. Жовтис.

Крепдешин (рисунок «кружево и горошек»). 1969. Художник Н. М. Жовтис.

Стенная панель (по рисунку Филиппа де Лассаля). Шёлк-лампас. Франция. 17 в. Музей истории тканей. Лион.

Стенная панель (по рисунку Филиппа де Лассаля). Шёлк-лампас. Франция. 17 в. Музей истории тканей. Лион.

Шарф. Пух. Россия. Фабрика Н. А. Мерлиной. 1-я половина 19 в. Фрагмент. Исторический музей. Москва.

Шарф. Пух. Россия. Фабрика Н. А. Мерлиной. 1-я половина 19 в. Фрагмент. Исторический музей. Москва.

Ткань с острова Сумба (Индонезия). Музей Королевского тропического института. Амстердам.

Ткань с острова Сумба (Индонезия). Музей Королевского тропического института. Амстердам.

Бархат с золотыми и парчовыми узорами. Генуя. Середина 16 в. Городской музей. Турин.

Бархат с золотыми и парчовыми узорами. Генуя. Середина 16 в. Городской музей. Турин.

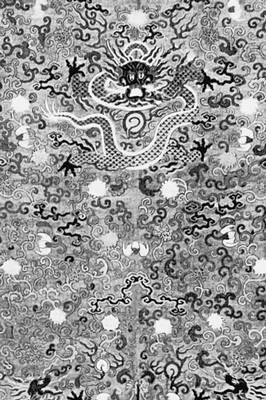

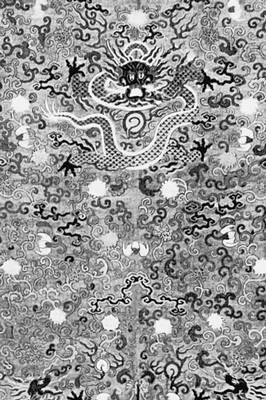

Шёлковая ткань. Китай. 18 в. Фрагмент. Музей искусства народов Востока. Москва.

Шёлковая ткань. Китай. 18 в. Фрагмент. Музей искусства народов Востока. Москва.

Набойка. Россия. 17 в. Исторический музей. Москва.

Набойка. Россия. 17 в. Исторический музей. Москва.

Ковёр «Черные птицы». Шерсть, хлопок, капрон, металлическая нить, рюйу. 1967. Художник Э. Ханзен.

Ковёр «Черные птицы». Шерсть, хлопок, капрон, металлическая нить, рюйу. 1967. Художник Э. Ханзен.

Шёлк. Александрия или Константинополь (?). 7—8 вв. Ватиканские музеи. Рим.

Шёлк. Александрия или Константинополь (?). 7—8 вв. Ватиканские музеи. Рим.

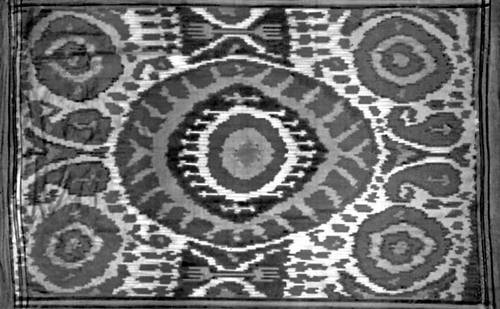

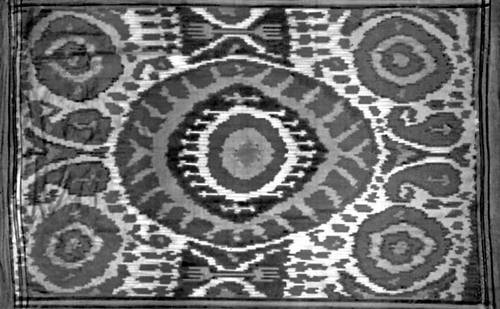

Шёлковая абровая ткань. Таджикистан. 1930—40-е гг. Музей искусства народов Востока. Москва.

Шёлковая абровая ткань. Таджикистан. 1930—40-е гг. Музей искусства народов Востока. Москва.

ткацкого производства

переплетением взаимно перпендикулярных нитей — продольных (основных) и поперечных (уточных). В некоторых случаях применяются дополнительные системы нитей, служащие для образования ворса, узоров и т.п. Наиболее распространённое текстильное изделие вырабатывается в виде полотен или штучных вещей (платки, скатерти и т.п.). Т. т. имеют малую толщину (обычно до 5

мм), значительную ширину (как правило, до 1,5

м, но иногда до 12

м), различную длину. Отрезки ткани, поступающие в торговлю и называемые кусками, обычно имеют длину 20—40

м. Узкие ткани (шириной менее 0,4

м) называют лентами.

В 20 в. с развитием фабричного текстильного производства и совершенствованием техники нанесения рисунка на ткань повышается и художественное качество массовых бытовых тканей. Рисунки для тканей создаются специалистами-художниками.

В 1920-е гг. в СССР осуществлялись отдельные опыты по внедрению ситца, лаконичных по цвету и строгих по ритму рисунков. В 1930-е гг. усилилось стремление сделать, опираясь на изучение классического и народного наследия, Т. х. не только удобными, но и многообразно декоративными по рисунку и цвету. В тканях этого периода (создаваемых по рисункам Н. В. Кирсановой, В. К. Склярова, М. В. Хвостенко, Е. Я. Шумяцкой и др.) всё большее место занимает цветочный орнамент (иногда — с элементами советской эмблематики). К середине 30-х гг. возникли художественные лаборатории на крупнейших текстильных предприятиях. С середины 1950-х гг. мастера советского Т. х. (Н. М. Жовтис, С. А. Заславская, С. А. Каусов и др.) интенсивно работают над созданием тканей новых структур, а также более разнообразных по ритмическому построению видов орнамента.

Лит.:Клейн В., Иноземные ткани, бытовавшие в России до XVIII в., и их терминология, М., 1925; Рогинская Ф. С., Советский текстиль, М., 1930; Соболев Н. Н., Очерки по истории украшения тканей, М.— Л., 1934; Русское декоративное искусство, т. 1—3, М., 1962—65; Макаров К. А., Советское декоративное искусство. [Альбом], М., 1974; Weibel A. S., Two thousand years of textiles, N. Y., 1952; Schmidt Н. J., Alte Seidenstoffe, Braunschweig, [1958]; Flemming E., Textile Kunste. Weberei, Stickerei, Spitze, B., [1923], neue Aufl., B., 1960; Pavon M., Forme e tecniche nell'arte tessile, [Treviso], [1972].