Страница:

Рис. 2.1. Генеральный директор Вэнс Коффман воодушевляет подчиненных личным примером

Генеральный директор Lockheed Martin Вэнс Коффман – из тех руководителей, кто привык не только говорить, но и действовать. На снимке он вместе с Диком Уотемом, Синди Вон и Деннисом Стюартом занимается образовательным проектом по методу «бережливое производство + шесть сигм» с использованием обучающего устройства – тренажера.1) Вовлечение генерального директора и руководства. Любая компания имеет единый состав акционеров, общей целью которых служит повышение дохода на вложенный капитал, и единый набор активов, на базе которого реализуются возможности создания акционерной стоимости. Оптимизация скорости, качества и затрат, которые позволяют осуществить «бережливое производство + шесть сигм», – факторы, определяющие ROIC. Поэтому генеральный директор компании должен всесторонне поддерживать эту работу, и менеджеры самостоятельных подразделений тоже не могут оставаться от нее в стороне. Генеральный директор обязан регулярно обсуждать со своими подчиненными процесс перемен и демонстрировать свою приверженность преобразованиям, а каждый менеджер – учиться руководить в условиях новой культуры.

2) Позаботьтесь, чтобы важнейшие проекты были обеспечены ресурсами (то есть временем и персоналом). Шесть сигм позволяют добиться того, что «черный пояс», работающий на условиях полной занятости, обеспечивает рост итоговой операционной прибыли на $500 тыс. В этом равенстве есть две составляющие: количество и характер ресурсов и процессы выбора проектов для реализации. Обычно в компаниях, которые достигают подобных результатов, около 1% сотрудников с максимальным потенциалом – будущие лидеры бизнеса – посвящают работе над проектами все свое рабочее время (это «черные пояса», «мастера черного пояса» и «чемпионы»). Еще 3% сотрудников проходят обучение на уровне «зеленого пояса». (Подробно о роли этих сотрудников рассказывается в главе 8, там же обсуждается, должны ли «черные пояса» работать на условиях полной занятости.) Кроме того, в таких компаниях отлажен процесс (обычно такую работу возглавляет «чемпион») выявления, оценки и отбора проектов на основе рациональных критериев, в частности максимизации ROIC и/или потенциального воздействия на аспекты, критичные для качества с точки зрения клиента. Наконец, в таких компаниях внимательно отслеживают ход проектов и знают, когда имеет смысл прекратить поддержку проекта, если результаты не оправдывают ожиданий.

3) Каждый участник проектов шести сигм и все, кого касаются эти проекты, проходят обучение на том или ином уровне. Все высшие руководители и менеджеры должны иметь представление о шести сигмах. Продолжительность и уровень таких занятий зависят от того, в какой степени данная группа или сотрудник вовлечены в отбор, управление и внедрение усовершенствований. (Более подробно об этом рассказывается в главе 8.)

4) Необходимость устранения отклонений. Концепция снижения отклонений – основа шести сигм. Отклонение при удовлетворении критически важных для качества характеристик служит отправной точкой процесса совершенствования. Борьба с отклонениями и их устранение осуществляется при помощи методологии решения проблем DMAIC (Определение – Измерение – Анализ – Совершенствование – Контроль) и вспомогательных инструментов, которые заставляют менеджмент принимать решения на основе данных.

Скорость и низкие затраты: что дает бережливое производство

В то время как шесть сигм теснейшим образом связаны со снижением числа дефектов и устранением отклонений, бережливое производство связано со скоростью, эффективностью и устранением потерь. Цель бережливого производства – повышение скорости любого процесса за счет сокращения всех видов потерь.

Огромным преимуществом бережливого производства служит возможность выявить способы снижения затрат и сокращения времени выполнения заказа там, где вы не видели их раньше. Применяя концепции бережливого производства и его инструменты, вы обнаружите, что те стадии процесса, которые вы считали важными, излишни, а затраты и задержки – устранимы. Вы начинаете ощущать разницу между стандартами и практикой, которая ведет к росту затрат, не принося пользы потребителям.

Команда, которой было поручено усовершенствовать процесс получения разрешений, вскоре определила наиболее важные этапы, устранила лишние операции и разработала стандартизированные процедуры с четкими директивами. Когда процесс стал осуществляться по-новому, 95% разрешений стало выдаваться менее чем за 10 дней. Многие потребители – фирмы, которые раньше не желали разворачивать строительство в Форт-Уэйне, – сразу заметили это улучшение.

Огромным преимуществом бережливого производства служит возможность выявить способы снижения затрат и сокращения времени выполнения заказа там, где вы не видели их раньше. Применяя концепции бережливого производства и его инструменты, вы обнаружите, что те стадии процесса, которые вы считали важными, излишни, а затраты и задержки – устранимы. Вы начинаете ощущать разницу между стандартами и практикой, которая ведет к росту затрат, не принося пользы потребителям.

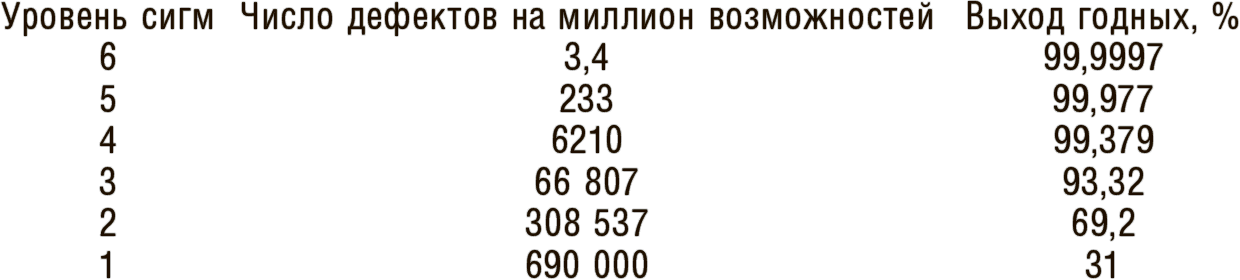

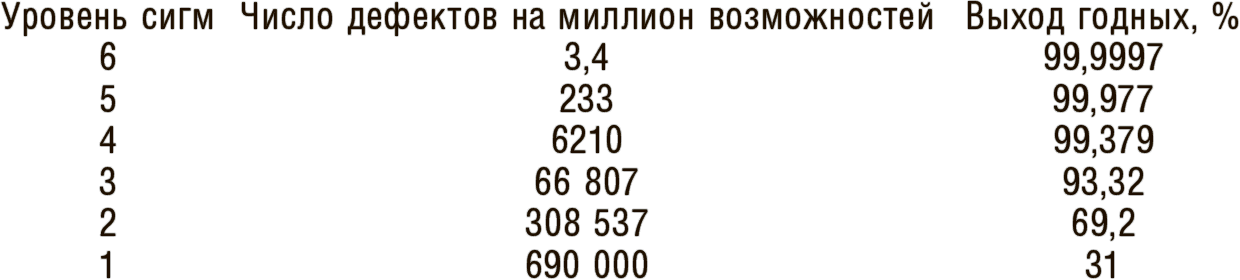

Происхождение термина «шесть сигм»

Термин «шесть сигм» возник из соотношения между отклонениями в процессе или операции и связанными с данным процессом требованиями клиента. При нормальном распределении, показанном на рис. 2.2, максимальное число величин группируется вокруг среднего значения и хвосты кривой распределения симметричны. Расстояние между центральной линией и точкой перегиба кривой – там, где она становится более пологой, – называется стандартным отклонением и обозначается буквой сигма (σ). Отклонение 68% величин не превышает одного стандартного отклонения от среднего значения, 95% находятся в пределах 2σ, а 99% – в пределах 3σ. (Таким образом, 99% данных оказываются в диапазоне от –3σ до +3σ.)[6]

Рис. 2.2. Нормальное распределение

Пределы нормального распределения составляют 6σ

Показатели, применяемые в концепции шести сигм, позволяют сравнить распределение реальных результатов с диапазоном приемлемых значений (требований клиента). Дефект – это любое значение, не соответствующее требованиям клиента. Чем большая площадь под кривой распределения попадает в диапазон требований клиента, тем выше уровень сигмы. Чтобы сравнивать разные процессы, вместо числа дефектов используют понятие «процента» дефектов (или «дефектов на миллион возможностей»).

Уровню шести сигм соответствует процесс, который дает 3,4 дефекта на миллион возможностей с учетом ожидаемых отклонений.Вот один из примеров: любое предприятие, которое планировало развернуть строительство в Форт-Уэйне, вскоре выясняло, что заниматься бизнесом в этом городе, мягко говоря, проблематично. Среди прочего одно лишь получение необходимых разрешений нередко занимало почти два месяца (в среднем 51 день). Команда сотрудников муниципалитета осуществила бенчмаркинг и выявила упущения, из-за которых Форт-Уэйн не мог конкурировать с другими городами, где подобный вопрос решался менее чем за месяц.

Команда, которой было поручено усовершенствовать процесс получения разрешений, вскоре определила наиболее важные этапы, устранила лишние операции и разработала стандартизированные процедуры с четкими директивами. Когда процесс стал осуществляться по-новому, 95% разрешений стало выдаваться менее чем за 10 дней. Многие потребители – фирмы, которые раньше не желали разворачивать строительство в Форт-Уэйне, – сразу заметили это улучшение.

Азбука бережливого производства

Любая дисциплина имеет свой язык, и бережливое производство – не исключение. Существует ряд терминов, которые понадобятся вам для понимания бережливого производства и изучения его возможностей (все они встретятся вам в этой книге)[7].

Время выполнения заказа и скорость процесса

Время выполнения заказа показывает, сколько времени требуется для поставки продукта или оказания услуги с момента получения заказа. Осмыслить факторы, влияющие на время выполнения заказа, помогает несложная формула, известная как закон Литтла (по имени математика, который его доказал):

Закон Литтла значит гораздо больше, чем может показаться на первый взгляд. Большинство из нас понятия не имеет о производительности, не говоря уже об уровне отклонений. Сама мысль о необходимости проследить каждый этап процесса выполнения заказа – особенно если такой процесс продолжается несколько дней или недель – приводит нас в уныние. (Вспомните историю с получением разрешений в городе Форт-Уэйне и представьте, каково отследить процесс, который занимает 51 день.) Располагая значениями двух переменных, входящих в это равенство, мы можем определить третью. Иными словами, если вам известны объемы незавершенного производства и производительность, вы можете определить время выполнения заказа. Если вам известно время выполнения заказа и производительность, вы можете оценить объем незавершенного производства в процессе.

Это равенство позволяет определить, сколько времени понадобится на завершение единицы работы (время выполнения заказа), зная объем неоконченной работы (незавершенное производство) и количество работы, которое мы можем выполнить в день, неделю и т. д. (производительность).Время выполнения заказа = Объем незавершенного производства / Производительность

Закон Литтла значит гораздо больше, чем может показаться на первый взгляд. Большинство из нас понятия не имеет о производительности, не говоря уже об уровне отклонений. Сама мысль о необходимости проследить каждый этап процесса выполнения заказа – особенно если такой процесс продолжается несколько дней или недель – приводит нас в уныние. (Вспомните историю с получением разрешений в городе Форт-Уэйне и представьте, каково отследить процесс, который занимает 51 день.) Располагая значениями двух переменных, входящих в это равенство, мы можем определить третью. Иными словами, если вам известны объемы незавершенного производства и производительность, вы можете определить время выполнения заказа. Если вам известно время выполнения заказа и производительность, вы можете оценить объем незавершенного производства в процессе.

Незавершенное производство

Порой те, кто имеет дело с оказанием услуг, избегают термина «незавершенное производство», поскольку этот термин традиционно связывают с производственной линией. Однако само понятие применимо практически к любому процессу. Если вы испытываете потребность трансформировать данный термин бережливого производства применительно к вашей деятельности, попробуйте подумать о незавершенном производстве как об «объектах» в процессе. Эти «объекты» могут представлять собой требования потребителя, квитанции, которые нужно обработать, телефонные звонки, на которые нужно ответить, отчеты, которые следует закончить, и т. д. – речь идет о любой работе, ждущей завершения. Почти везде в этой книге используется термин «незавершенное производство». Столкнувшись с ним, подумайте о собственной работе и о том, сколько неоконченных дел лежит у вас на столе, дожидается своего часа в компьютере или на автоответчике. Все это – незавершенное производство.

Цель бережливого производства – создать условия для того, чтобы у вас было достаточно ресурсов и работа выполнялась в заданном темпе в соответствии с запросами клиента. Еще важнее то, что благодаря стандартизированному процессу бережливое производство позволяет оперативно реагировать на сигналы клиента, а это значит, что оно делает процесс предсказуемым, управляемым и стабильным.

Джим Камински, помощник вице-президента, Bank One

Задержки / время ожидания

Незавершенное производство означает наличие работы, которая ждет, пока ею займутся. Говоря языком бережливого производства, эта работа «стоит в очереди»; и время, в течение которого ею не занимаются, называется «временем ожидания». Время в очереди, независимо от продолжительности и причин, представляет собой задержку.

Работа, добавляющая и не добавляющая ценность

Когда вы начинаете отслеживать поток работы, вам становится ясно, что некоторые операции добавляют ценность с точки зрения клиента (и по этой причине называются работой, добавляющей ценность). Чтобы проверить, добавляет ли данная работа ценность, задайте себе вопрос, согласится ли ваш клиент оплатить ее, если будет знать, что затраты на нее входят в общую цену продукта. Если, по всей вероятности, он откажется за нее платить или предпочтет вести дела с поставщиком, который не имеет подобных затрат, речь идет о работе, не добавляющей ценности.

Эффективность процесса

Для любого процесса оказания услуг весьма важный показатель – доля полного времени цикла, которая тратится на действия, добавляющие ценность. Этот показатель одновременно показывает долю потерь и называется эффективностью цикла процесса. Он представляет собой отношение времени добавления ценности к общему времени выполнения заказа:

Если эффективность процесса ниже 10%, значит, процесс перегружен не создающими ценность потерями и его можно усовершенствовать.Эффективность процесса = Время добавления ценности для клиента / Общее время выполнения заказа

Потери

Как мы только что показали, к потерям относится все, что не добавляет ценность с точки зрения клиента: время, затраты, работа. Некоторое количество потерь есть во всех организациях, так как везде есть слабые места. Именно их и следует ликвидировать при оптимизации. Объемы потерь в любой деятельности пропорциональны продолжительности задержек в ходе работ. Бережливое производство учит нас распознавать и устранять потери, вместо того чтобы бездумно следовать проторенным путем. В практике бережливого производства выделяется семь видов потерь, речь о них пойдет в главе 10.

Основные уроки бережливого производства

Изложенное выше позволяет сделать несколько на первый взгляд очень простых, но чрезвычайно важных выводов, говорящих о том, что с помощью бережливого производства мы можем быстро добиться улучшений. Вот выводы, которые далее будут рассматриваться более подробно.

1. Большинство процессов не являются «бережливыми» и имеют показатель эффективности процесса менее 10%.

2. Первостепенное значение имеет сокращение объемов незавершенного производства (будучи не в состоянии контролировать незавершенное производство, вы не можете контролировать время выполнения заказа).

3. Каждый процесс должен работать по системе «вытягивания», а не по системе «проталкивания», что позволяет устранить отклонение времени выполнения заказа.

4. Около 20% работ порождает 80% всех задержек.

5. Невозможно совершенствовать то, что вы не видите: нужно визуализировать процесс на основании данных.

1. Большинство процессов не являются «бережливыми» и имеют показатель эффективности процесса менее 10%.

2. Первостепенное значение имеет сокращение объемов незавершенного производства (будучи не в состоянии контролировать незавершенное производство, вы не можете контролировать время выполнения заказа).

3. Каждый процесс должен работать по системе «вытягивания», а не по системе «проталкивания», что позволяет устранить отклонение времени выполнения заказа.

4. Около 20% работ порождает 80% всех задержек.

5. Невозможно совершенствовать то, что вы не видите: нужно визуализировать процесс на основании данных.

Урок № 1. Большинство процессов не являются «бережливыми»

Полагаю, вы не удивитесь, узнав, что в «небережливых» процессах оказания услуг основная часть работы – 50% и более – приходится на операции, не добавляющие ценность. Это обстоятельство можно наглядно представить на карте процесса, используя цвета или иные приемы, позволяющие визуально отличить работу, добавляющую ценность, от работы, не добавляющей ценность. Так, рис. 2.3 показывает начальный фрагмент базовой блок-схемы, составленной командой Lockheed Martin. Эта команда обнаружила, что 83% работ, выполняемых между размещением заказа на поставку и получением продукции, не добавляют ценность (то есть являются потерями). Это исправление ошибок, запрос ценовых предложений оптовиков (хотя о ценах можно договориться заранее), получение откорректированных чертежей, иные действия, вызванные задержками на предшествующих стадиях процесса. (Подобные примеры приводятся в главах 12 и 13.)

Может ли скорость нанести ущерб качеству?

Все мы оказывались в ситуациях, когда требование «работать быстрее» порождало проблемы с качеством и в результате замедляло процессы. Поэтому вполне резонным будет опасение: не нанесет ли бережливый подход, направленный на ускорение процесса, ущерб качеству? Этого не происходит. Почему? Потому что применение бережливого производства сокращает время путем устранения операций, не добавляющих ценность, ликвидирует очереди, сокращает время между операциями, создающими ценность и т. д. Важнейшие стадии процесса, представляющие ценность для клиента, метод бережливого производства, как правило, оставляет в неприкосновенности. Использование инструментов шести сигм применительно к операциям, создающим ценность, позволяет сократить число дефектов, что, в свою очередь, ускоряет прохождение стадий, добавляющих ценность.

Однако, поскольку обычно эти стадии составляют менее 10% общего времени выполнения заказа, повышение скорости процессов, добавляющих ценность, незначительно влияет на скорость процесса в целом. Влияние ощутимо возрастает лишь после устранения действий, не добавляющих ценность.

Рис. 2.3. Простая блок-схема (наглядно показывающая работы, добавляющие и не добавляющие ценность)

Команда центра снабжения Lockheed Martin обнаружила, что большая часть работ с момента размещения заказа на поставку до получения материалов представляет собой потери (не добавляет ценность). Были проведены мероприятия, позволившие компенсировать ошибки, упущения и задержки на предшествующих стадиях процесса, а также мероприятия по снижению огромного разнообразия разнородных задач (сложность). Подробная проработка потока создания ценности (представление 248 стадий с необходимой степенью детализации) и последующее снижение сложности при помощи стандартизации устранили большую часть потерь. Результаты этих усовершенствований позволили компании вдвое снизить затраты на снабжение.

Урок № 2. Первоочередная задача – сокращение объемов незавершенного производства

Давайте еще раз вернемся к закону Литтла.

Этот вывод объясняет, как, применяя принципы бережливого производства, удается быстро достичь позитивных результатов. Следует лишь насколько возможно ограничить объем работ, поступающих на обработку в единицу времени. Далее рассказывается, что делать, если незавершенное производство – это «люди» и оптимальный способ сохранения времени выполнения заказа – подключение дополнительных мощностей для наращивания производительности.

Почему нам следует уделять первоочередное внимание незавершенному производству? Для снижения его объема нужен только интеллектуальный капитал. Для повышения производительности необходимы инвестиции или увеличение фонда зарплаты, и то и другое негативно сказывается на размере возврата на вложенный капитал, а следовательно, на акционерной стоимости. Закон Литтла дает математическое обоснование, позволяющее нам применять методы бережливого производства к любым процессам.

Это равенство не просто теоретическая конструкция, оно имеет множество практических следствий. Прежде всего оно показывает, что есть два способа снизить время выполнения заказа – либо сокращая объем незавершенного производства, либо повышая производительность. В ходе любой операции, которая не предполагает непосредственного контакта с клиентом, то есть там, где незавершенное производство представляет собой заказы, электронную корреспонденцию или отчеты, а не людей, контролировать объем незавершенного производства гораздо проще, чем повысить производительность. На самом деле вы можете ускорить любой процесс – сократить затраты времени, просто уменьшив объем незавершенного производства и не предпринимая ничего для повышения производительности.Время выполнения заказа = Объем незавершенного производства / Производительность

Этот вывод объясняет, как, применяя принципы бережливого производства, удается быстро достичь позитивных результатов. Следует лишь насколько возможно ограничить объем работ, поступающих на обработку в единицу времени. Далее рассказывается, что делать, если незавершенное производство – это «люди» и оптимальный способ сохранения времени выполнения заказа – подключение дополнительных мощностей для наращивания производительности.

Почему нам следует уделять первоочередное внимание незавершенному производству? Для снижения его объема нужен только интеллектуальный капитал. Для повышения производительности необходимы инвестиции или увеличение фонда зарплаты, и то и другое негативно сказывается на размере возврата на вложенный капитал, а следовательно, на акционерной стоимости. Закон Литтла дает математическое обоснование, позволяющее нам применять методы бережливого производства к любым процессам.

Урок № 3. «Как сократить это проклятое незавершенное производство?» (создание системы «вытягивания»)

Окиньте взглядом свое рабочее место. Переполнен ли ваш ящик электронной почты непрочитанными сообщениями? Накопился ли у вас длинный список писем, на просмотр которых понадобится несколько дней? Отказывается ли ваш автоответчик принимать новые сообщения? Ждет ли кто-нибудь результатов вашей работы?

Все это разные формы незавершенного производства, работы, которую ждет от вас кто-то другой – коллега или клиент. Как новообращенный сторонник бережливого производства, вы знаете, что для сокращения времени цикла и потерь вы должны уменьшить объем незавершенного производства. Вам известно, что незавершенное производство подобно машинам на автостраде: если машин становится больше, скорость движения на перегруженной дороге падает! Но как это сделать?

Естественно, вы не можете ограничить объем незавершенного производства в процессах, непосредственно связанных с клиентом, когда незавершенное производство – это клиенты, ожидающие обслуживания или желающие приобрести продукт (в таких ситуациях есть иные способы поддержания или сокращения времени выполнения заказа).

Для любой работы, в ходе которой перед вами не стоит клиент, ключ к снижению объемов незавершенного производства дает закон Литтла. В бережливых процессах оказания услуг есть стадия, которая предшествует процессу как таковому, стадия, на которой происходит «накопление» входных факторов (заявок на проведение работ, заказов, звонков и т. д.). Затем кто-то контролирует ввод этих «факторов» в процесс.

Рассмотрим следующий пример. Независимые дистрибьюторы для определения смет на строительные работы нуждались в информации о коммерческих предложениях от отдела маркетинга. Они были недовольны, что у отдела маркетинга на представление этой информации уходило две-три недели. Срок, который их устраивал, составлял три дня.

Рабочая группа в течение нескольких недель собирала данные, показавшие, что персонал отдела маркетинга может обработать в среднем 20 предложений в день. Дистрибьюторы хотели гарантированного 3-дневного срока; полученные данные свидетельствовали о том, что отклонение в процессе требует достижения более жесткого показателя 2,4 дня.

Какой объем незавершенного производства допускался в данном процессе? Обратившись к закону Литтла и подставив в формулу 20 (производительность) и 2,4 (время выполнения заказа), рабочая группа получила максимальный объем незавершенного производства, равный 48 предложениям, – это число предложений «в работе» в любой момент времени.

Секрет, заставляющий эту систему работать, находится в нижнем левом углу рис. 2.4, где представлен накопитель, обозначенный надписью «вход». (В зависимости от характера вашей работы этот накопитель может представлять собой физическую емкость или электронную базу данных.) Формально заявки не поступают в процесс, пока они находятся в накопителе с необработанным материалом. Единственным сигналом для подачи работы на вход процесса является выход единицы продукции из процесса – это и есть система «вытягивания». Гарантированный срок оказания услуги – около двух с половиной дней отсчитывается с момента поступления заявки в процесс. Иными словами, система «вытягивания» в сфере услуг означает принятие обдуманных решений о моменте запуска работы в процесс. При этом очень важно, как принимаются такие решения: нельзя упустить из виду ценность. В данном случае это вопрос в том, какая заявка вводится в процесс, когда обработка другой заявки завершена. Едва ли здесь уместна обработка заявок в порядке поступления, поскольку некоторые заявки обещают перспективные заказы на крупные суммы, тогда как другие касаются небольших заказов, содержат сомнительные ценовые предложения или, по-видимому, будут отклонены.

Рис. 2.4. Система «вытягивания» для коммерческих предложений на продажу

Параметры системы «вытягивания» для процесса оказания услуг (применительно к коммерческим предложениям)

Решить вопрос о порядке обработки позволяет определение приоритетности предложений в зависимости от перспективности. Каждая заявка характеризуется следующими тремя параметрами, каждый из которых оценивается по трехбалльной системе:

Решить вопрос о порядке обработки позволяет определение приоритетности предложений в зависимости от перспективности. Каждая заявка характеризуется следующими тремя параметрами, каждый из которых оценивается по трехбалльной системе:

• сложность расчета;

• конкурентное преимущество;

• валовая прибыль в долларах.

Баллы по каждому из критериев для каждого предложения перемножаются. В первую очередь на обработку подаются предложения, имеющие самый высокий рейтинг, даже если другие заявки ждут своей очереди более продолжительное время. (Новая заявка с рейтингом 9 вводится в процесс быстрее, чем заявка с рейтингом 6, поданная ранее). Используя такую систему, персонал маркетингового отдела при прежней численности смог обеспечить рост показателей валового дохода на 70% и увеличить валовую прибыль на 80%. (Разумеется, компания могла поднять производительность, увеличив численность персонала маркетингового отдела и понеся огромные расходы.)

Все это разные формы незавершенного производства, работы, которую ждет от вас кто-то другой – коллега или клиент. Как новообращенный сторонник бережливого производства, вы знаете, что для сокращения времени цикла и потерь вы должны уменьшить объем незавершенного производства. Вам известно, что незавершенное производство подобно машинам на автостраде: если машин становится больше, скорость движения на перегруженной дороге падает! Но как это сделать?

Естественно, вы не можете ограничить объем незавершенного производства в процессах, непосредственно связанных с клиентом, когда незавершенное производство – это клиенты, ожидающие обслуживания или желающие приобрести продукт (в таких ситуациях есть иные способы поддержания или сокращения времени выполнения заказа).

Для любой работы, в ходе которой перед вами не стоит клиент, ключ к снижению объемов незавершенного производства дает закон Литтла. В бережливых процессах оказания услуг есть стадия, которая предшествует процессу как таковому, стадия, на которой происходит «накопление» входных факторов (заявок на проведение работ, заказов, звонков и т. д.). Затем кто-то контролирует ввод этих «факторов» в процесс.

Рассмотрим следующий пример. Независимые дистрибьюторы для определения смет на строительные работы нуждались в информации о коммерческих предложениях от отдела маркетинга. Они были недовольны, что у отдела маркетинга на представление этой информации уходило две-три недели. Срок, который их устраивал, составлял три дня.

Рабочая группа в течение нескольких недель собирала данные, показавшие, что персонал отдела маркетинга может обработать в среднем 20 предложений в день. Дистрибьюторы хотели гарантированного 3-дневного срока; полученные данные свидетельствовали о том, что отклонение в процессе требует достижения более жесткого показателя 2,4 дня.

Какой объем незавершенного производства допускался в данном процессе? Обратившись к закону Литтла и подставив в формулу 20 (производительность) и 2,4 (время выполнения заказа), рабочая группа получила максимальный объем незавершенного производства, равный 48 предложениям, – это число предложений «в работе» в любой момент времени.

Чтобы управлять такой системой, они создали стенд для визуального отображения информации о количестве предложений, находящихся в процессе обработки. Предельно допустимым объемом незавершенного производства были 48 заявок, поэтому пока их количество не падало до 47, сотрудник отдела не мог начать обработку новых заявок, как показано на рис. 2.4.Время выполнения заказа =-2,4 дня = (Объем незавершенного производства = 48 предложений) / (Производительность = 20 предложений/день)

Секрет, заставляющий эту систему работать, находится в нижнем левом углу рис. 2.4, где представлен накопитель, обозначенный надписью «вход». (В зависимости от характера вашей работы этот накопитель может представлять собой физическую емкость или электронную базу данных.) Формально заявки не поступают в процесс, пока они находятся в накопителе с необработанным материалом. Единственным сигналом для подачи работы на вход процесса является выход единицы продукции из процесса – это и есть система «вытягивания». Гарантированный срок оказания услуги – около двух с половиной дней отсчитывается с момента поступления заявки в процесс. Иными словами, система «вытягивания» в сфере услуг означает принятие обдуманных решений о моменте запуска работы в процесс. При этом очень важно, как принимаются такие решения: нельзя упустить из виду ценность. В данном случае это вопрос в том, какая заявка вводится в процесс, когда обработка другой заявки завершена. Едва ли здесь уместна обработка заявок в порядке поступления, поскольку некоторые заявки обещают перспективные заказы на крупные суммы, тогда как другие касаются небольших заказов, содержат сомнительные ценовые предложения или, по-видимому, будут отклонены.

Рис. 2.4. Система «вытягивания» для коммерческих предложений на продажу

Параметры системы «вытягивания» для процесса оказания услуг (применительно к коммерческим предложениям)

• сложность расчета;

• конкурентное преимущество;

• валовая прибыль в долларах.

Баллы по каждому из критериев для каждого предложения перемножаются. В первую очередь на обработку подаются предложения, имеющие самый высокий рейтинг, даже если другие заявки ждут своей очереди более продолжительное время. (Новая заявка с рейтингом 9 вводится в процесс быстрее, чем заявка с рейтингом 6, поданная ранее). Используя такую систему, персонал маркетингового отдела при прежней численности смог обеспечить рост показателей валового дохода на 70% и увеличить валовую прибыль на 80%. (Разумеется, компания могла поднять производительность, увеличив численность персонала маркетингового отдела и понеся огромные расходы.)

Как создать собственную систему «вытягивания»?

Как заставить такую систему работать на вас? Ниже приводится примерная последовательность действий.