Страница:

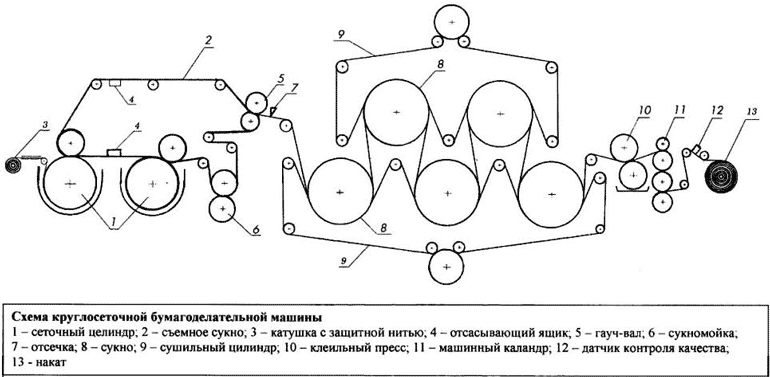

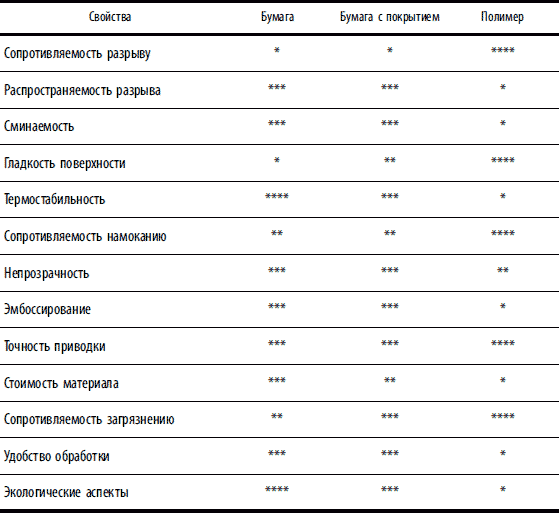

Бумага формируется (отливается) из жидкой бумажной массы на сетке бумагоделательной машины (БДМ). В современном банкнотном производстве, как правило, применяются круглосеточные БДМ (рис. 1.1.1). В ходе отлива в бумагу вводится защитная нить, на сеточном цилиндре машины одновременно формируется водяной знак. После этого из бумажной массы удаляется избыточная вода – сначала прессованием, а потом высушиванием, и в результате получается бумажное полотно.

Рис. 1.1.1. Схема круглосуточной бумагоделательной машины

Рис. 1.1.1. Схема круглосуточной бумагоделательной машины

Поверхность бумаги, сформированная на сетке, имеет характерную ячеистую структуру. Эту особенность некоторые эксперты рекомендуют использовать как дополнительный защитный признак при проверке подлинности банкнот.

Скорость движения бумажной ленты в бумагоделательной машине составляет более 50 м в минуту. Производительность современных бумагоделательных машин достигает 250–500 т бумаги в сутки, масса машины – примерно 3500 т, длина – 115 м, ширина – 20 м и высота – до 15 м.

Рис. 1.1.2. Внешний вид бумагоделательной машины

Рис. 1.1.2. Внешний вид бумагоделательной машины

После прохождения всех этапов обработки в бумагоделательной машине полотно разрезается на листы заданного формата, которые пересчитываются, упаковываются и поступают на печатные фабрики.

Для обеспечения высокого качества и прочности печатного рисунка денежная бумага должна обладать необходимой степенью белизны, гладкости, непрозрачности и светопрочности. Красочный слой на ней должен хорошо закрепляться и быть устойчивым к истиранию. Бумага и краски не должны изменять своего цвета под воздействием света и солнечных лучей и снижать механическую прочность. Она должна быть достаточно устойчива и к воздействию других физико-химических факторов (воды, детергентов и др.). Денежная бумага обеспечивает высокие показатели при внедрении в нее цветных волокон, защитных нитей различной формы и конструкции, создании водяных знаков, а также при использовании разнообразных способов печати, применяемых при изготовлении банкнот, поскольку давление на бумагу при печатании может достигать нескольких сотен килограммов на квадратный сантиметр.

Основным показателем износоустойчивости банкнот является сопротивление излому и разрыву, а также надрыву кромки. В процессе обращения банкноты постоянно складываются и разгибаются. Поэтому при испытаниях на специальном приборе (фальцере) образцы банкнот должны выдерживать без разрыва несколько тысяч двойных перегибов, тогда как обычные печатные бумаги выдерживают около 20. Сопротивление разрыву измеряется с помощью специальных динамометров и выражается расчетной длиной полосы бумаги в метрах, которая разрывается под действием собственного веса. Разрывная длина банкнотной бумаги значительно больше, чем у обычной, и исчисляется тысячами метров.

Большинство производителей банкнот и другой защищенной продукции считают, что именно бумажная подложка, изготовленная с применением высококачественных материалов и специальных технологий (например, композитов для повышения прочности бумаги; таких натуральных волокон, как льняное и пеньковое; технологий, обеспечивающих большую изотропность расположения волокон; специальных покрытий и др.), является наиболее эффективным путем решения проблем защиты банкнот от подделки, увеличения срока их службы и сохранения защитных признаков при использовании современных технологий печати.

Впрочем, достаточно распространены и другие мнения. На протяжении уже более двух десятков лет продолжается спор о наилучших материалах, которые необходимо применять при производстве подложки банкнот. До этого, начиная с XI в., основным материалом считалась специальная банкнотная бумага. В качестве альтернативы была предложена полимерная подложка.

Первые банкноты из полимера появились в Австралии в 1988 г. и показали целый ряд преимуществ по сравнению с обычными. В результате совместной работы Печатного двора Австралии (Note Printing Australia) и казначейства были разработаны основные характеристики и требования к полимерным банкнотам. При этом были учтены и пожелания кассовых центров с точки зрения обработки банкнот. Одновременно во взаимодействии с производителями оборудования по сортировке наличности были разработаны новая концепция детектирования и новые детекторы. Аналогичная работа была проведена с производителями банкоматов, счетчиков и другого оборудования. Совместная работа всех заинтересованных сторон обеспечила серьезные успехи в достижении поставленной цели.

В настоящее время Австралия – основная страна, использующая наличные деньги, изготовленные из полимера. Однако число государств, следующих примеру австралийцев, постепенно растет и превысило два с половиной десятка. Как отмечается практически на всех международных конференциях, опыт применения как бумажных, так и полимерных основ (подложек) банкнот обеспечивает уникальную возможность их сравнения по платежеспособности, признакам защищенности, износоустойчивости и стоимости производства.

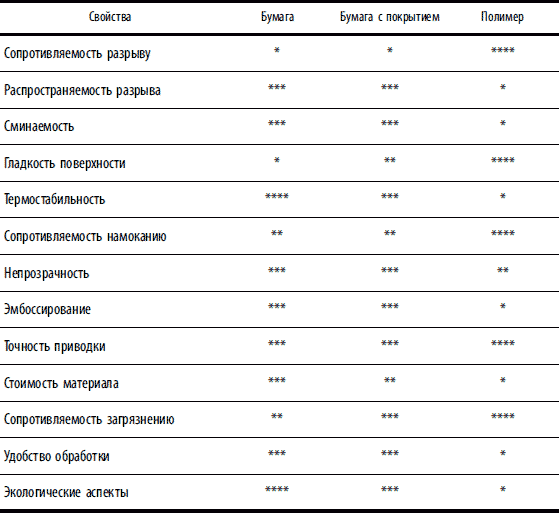

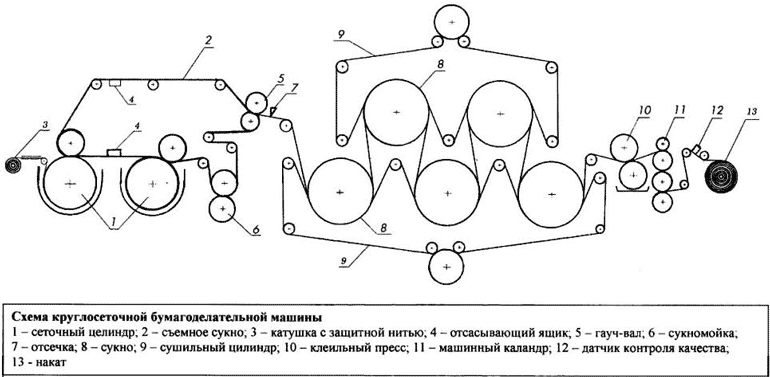

Интересные исследования были проведены в этой связи на Печатном дворе компании OeBS (Oesterreichsche Banknoten und Sicherheitsdruck) – до 1998 г. – Печатном дворе Банка Австрии в Вене. Особенностью предприятия является то, что оно производит как бумажные банкноты (включая евро), так и банкноты из полимера (начиная с 2001 г.). Работая с различными поставщиками бумаги (Landqart, Papierfabrik Louisenthal, Arjo Wiggins и др.), специалисты получили хорошие возможности сравнения различных типов подложек (бумага, бумага с покрытием, полимер). В результате ими была получена следующая таблица различных характеристик и свойств банкнот по рангам (табл. 1.1.1).

Эта таблица очень полезна тем, что всесторонне характеризует основные требования к различным подложкам. Единственное, что не удалось исследовать специалистам, это продолжительность жизненного цикла банкнот. Подобные исследования являются достаточно сложными и могут быть выполнены только центральными банками (например, их проводили Банк Нидерландов и Банк Израиля).

Эта таблица очень полезна тем, что всесторонне характеризует основные требования к различным подложкам. Единственное, что не удалось исследовать специалистам, это продолжительность жизненного цикла банкнот. Подобные исследования являются достаточно сложными и могут быть выполнены только центральными банками (например, их проводили Банк Нидерландов и Банк Израиля).

Исходя из того, что в большинстве стран мира, включая Россию, в обращении находятся бумажные банкноты, рассмотрим наиболее прогрессивные технологии повышения прочности и износостойкости таких банкнот.

Совершенствование состава бумаги. Одним из лидеров в этой области является американская корпорация Crane & Co. Inc., история которой насчитывает уже более 200 лет, производящая не только всю бумагу для долларов США, но и банкнотную бумагу, защитные нити для целого ряда других стран. Непосредственно в банкнотное производство вовлечено подразделение Crane Currency.

Согласно официальным данным средний срок службы 1-долларовой банкноты составляет 22 месяца, более старших номиналов – может достигать нескольких лет. Корпорация разработала банкнотную бумагу «Марафон», отличающуюся оптимальным соотношением хлопковых и льняных волокон, их длиной и ориентацией, а также специальными связующими добавками. Анализ целесообразности внедрения банкнот на полимерной подложке в условиях повышения качества бумаги, производимой Crane & Co., проводился специалистами Федеральной резервной системы США. В итоге они пришли к выводу о нецелесообразности внедрения банкнот на полимерной основе, поскольку обеспечивается достаточно высокое качество бумажных банкнот, тогда как инвестиционные затраты на переоснащение производства будут излишне высокими.

Французской компанией Arjo Wiggins в качестве альтернативы полимерной основе для банкнот предлагается банкнотная бумага улучшенного качества Diamone, обладающая высокой надежностью, стойкостью к различным внешним воздействиям, высоким уровнем защитных признаков. Имеется два типа бумаги: Diamone (банкнотная бумага с покрытием) и Diamone R (бумага, усиленная внедрением синтетических и других волокон).

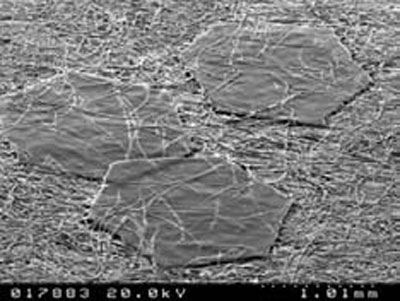

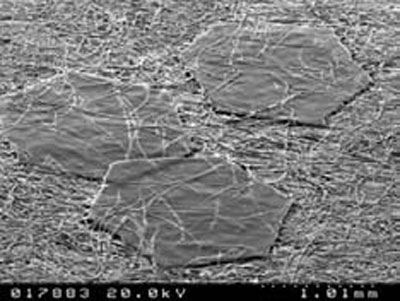

Специфика бумаги заключается в создании особой микропористой структуры поверхности, а также ее усиления за счет особой структуры волокон. Результаты различных испытаний (на загрязнение, износ металлографской печати, стирку) подтвердили ее высокие качества. На рис. 1.1.3 показана структура поверхности бумаги Diamone R с тремя внедренными иридесцентными планшетками.

Рис. 1.1.3. Поверхность бумаги Diamone R под электронным микроскопом

Рис. 1.1.3. Поверхность бумаги Diamone R под электронным микроскопом

Своеобразный подход предложили специалисты Центрального банка Филиппин. Они внедрили в банкнотную бумагу волокна манильской пеньки (abaca), являющиеся одними из наиболее прочных натуральных волокон и достигающие в длину трех метров. По мнению специалистов банка, применение подложек из такой бумаги существенно улучшает практически все основные свойства банкнот: устойчивость к загрязнению, воздействию воды и химических веществ, повышает прочность и улучшает качество печати. В итоге повышается и общий коэффициент надежности. Применение бумаги с добавлением волокон манильской пеньки повышает издержки производства на 5-20 %, однако продлевает срок службы банкнот на 28 %.

Применение лакирующих и других покрытий. Одними из первых исследовать возможности различных покрытий начали в Нидерландах. Специалистами De Nederlandsche Bank NV было разработано и испытывалось в ходе реального денежного обращения в стране покрытие DAR. В 1996 г. в ходе разработки банкноты достоинством 10 гульденов (самый низкий номинал) были предприняты основные усилия для повышения устойчивости ее бумажной подложки к загрязнению, износу, изгибам и разрыву. Исследовались такие методы, как увеличение толщины и окрашивание бумаги, внедрение пластиковых волокон и специального дизайна. Специалисты стремились также повысить и качество лакового покрытия. Поскольку опыты показали, что с увеличением толщины покрытия возрастает устойчивость к загрязнению, для новой серии банкнот было решено использовать двухслойное покрытие. Наиболее важным в полученных результатах является то, что процесс загрязнения банкнот с покрытием замедляется приблизительно на 55 %, другими словами, средняя продолжительность жизни банкноты 10 гульденов увеличивалась на 80–90 %.

Среди покрытий, созданных в Германии, наиболее известными являются LongLife и TOPnote бумажной фабрики Papierfabrik Louisenthal концерна Giesecke & Devrient. Покрытие LongLife, по утверждению специалистов, при обеспечении высоких эксплуатационных характеристик требует затрат на производство банкнот лишь немногим выше обычных. Это обеспечивает окупаемость производства по сравнению с обычными затратами за два года, тогда как полимерные подложки окупаются за восемь лет. Нет необходимости изменять дизайн или типовые защитные признаки, применяются стандартные процессы и технологии печати. При этом экономия красок достигает 15 %.

Покрытие TOPnote (Transparent Overlay Protection of Note – защита банкноты прозрачным покрытием) представляет собой капсулирующее покрытие специального типа, наносимое в ходе финальных процессов. Стоимость производства банкноты примерно на 20 % выше обычной, однако продолжительность нахождения в обращении увеличивается на 200 %. На рис. 1.1.4 показаны результаты испытаний на поглощение жидкости банкнотой с покрытием и без него (справа).

Рис. 1.1.4. Тест на поглощение жидкости

Рис. 1.1.4. Тест на поглощение жидкости

Защитное покрытие SICPAPROTECT™ разработано швейцарской компанией SICPA и позволяет осуществлять различные виды печати, включая печать серийных номеров, уже после нанесения покрытия. Как утверждают специалисты компании, покрытие имеет высокие связующие свойства, абсолютно прозрачно в видимом, ультрафиолетовом и инфракрасном спектрах излучения, подчеркивая вместе с тем яркость применяемых красок. К тому же оно очень устойчиво к воздействию химических веществ, включая щелочи.

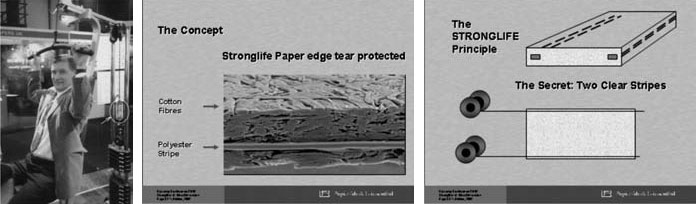

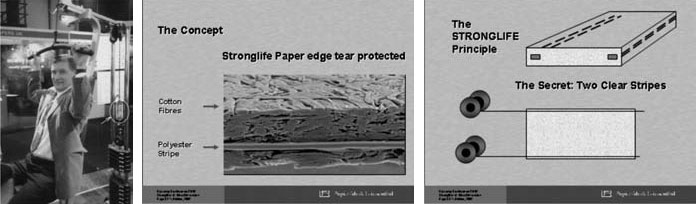

Комплексное применение технологий. Одним из примеров комплексного применения различных технологий повышения долговечности банкнот являются разработки уже упомянутой нами германской компании Papierfabrik Louisenthal. Ее специалистами созданы системы повышения прочности банкнот LongLife (см. выше), StrongLife и разработана концепция снижения стоимости банкноты Econote. Система StrongLife представляет собой специальное покрытие, наносимое вдоль края банкноты для повышения устойчивости к разрыву.

Банкноты, изготовленные с применением данных систем, обладают настолько высокой прочностью, что оборудование, установленное на фабрике, не способно определить коэффициент разрыва (обычно 600–900), а 3 банкноты, сложенные вместе, не может порвать человек. На выставке, проходившей в ходе XIX конференции Интерграфа в Монтре, желающие могли проверить прочность банкнот StrongLife на тренажере, где на двух банкнотах был подвешен груз в 25 кг (рис. 1.1.5, слева).

Рис. 1.1.5. Концепция системы StrongLife

Рис. 1.1.5. Концепция системы StrongLife

Общая идея StrongLife заключается во внедрении в бумагу прозрачной защитной полосы из полиэстера по краю банкноты (рис. 1.1.5, справа), подобно тому, как это делается с защитной нитью. В связи с этим не требуется существенных изменений производственного процесса.

Концепция Econote предусматривает применение подложки Strong-Life с покрытием и защитой края, а также нанесением покрытия TOP-note. Это дает возможность широкого применения улучшенной металлографской печати (технология FIT), создающей специальные оптические эффекты, тактильные ощущения, муаровые переходы и т. д. По мнению немецких специалистов, применение концепции Econote позволяет добиться стоимости производства, соизмеримой со стоимостью производства монет.

В 2007 г. компания предложила новую технологию Synthec®, обеспечивающую высокую механическую прочность благодаря внедрению в бумагу достаточно большого количества синтетических волокон (примерно 20 %). В дополнение к этому банкнота покрывается лаком LongLife, что повышает ее устойчивость к загрязнению и намоканию. В итоге, по мнению германских специалистов, срок службы таких банкнот может увеличиться до четырех раз. Технология требует небольших дополнительных затрат, поэтому является удобным решением для производства банкнот низких номиналов. Технология Synthec® уже успешно применена для производства фунтов Центрального банка Судана.

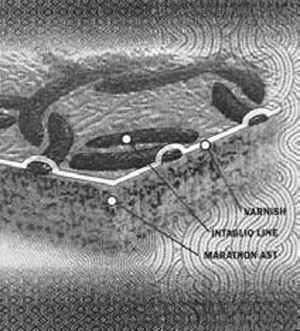

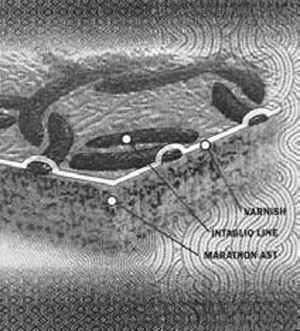

Новую концепцию повышения износостойкости банкнот ENDURANCE™ предложила и уже упомянутая компания Crane & Co. (США). Эта концепция базируется на четырех основных положениях. Высокая механическая прочность бумаги обеспечивается, во-первых, введением в нее специальных волокон, во-вторых, пропиткой специальным составом Marathon AST™ (Anti Soil Treatment), связывающим волокна, в-третьих, применением металлографской печати, которая также закрепляется на волокнах, проникая вглубь поверхности бумаги, и наконец – применением специального лака для покрытия банкноты уже после завершения печатных процессов, связывающего пропитанную поверхность банкноты и краску (рис. 1.1.6).

Рис. 1.1.6. Фрагмент образца износостойкой банкноты ENDURANCE™

Рис. 1.1.6. Фрагмент образца износостойкой банкноты ENDURANCE™

По данным испытаний, такие банкноты обладают более выразительными общедоступными и машиночитаемыми признаками, имеют высокую устойчивость к загрязнению и намоканию, к механическим повреждениям, что в итоге увеличивает срок их службы почти в два раза.

Помимо перечисленных прочностных, основными характеристиками банкноты являются ее размеры (длина и ширина), а также доминирующий цвет.

Бумажные деньги представляют собой не только весьма ценный вид продукции, но и свидетельствуют о престиже государства, именно поэтому не только их качество, но и внешний вид должны быть безупречными. Благодаря специально принимаемым мерам продолжительность циркуляции банкнот в обращении может составлять от 5 до 10 месяцев для мелких купюр, а для крупных – до 5 лет.

В частности, по данным Банка России, средняя продолжительность жизненного цикла российских банкнот разных номиналов составляет: для 10 руб. – 13,5 месяца, 50 руб. – 8,3 месяца, 100 руб. – 10,8 месяца, 500 руб. – 17,1 месяца и 1000 руб. – 39,3 месяца.

Печатное производство. Процесс печатного производства включает четыре этапа: фотографический (фотопроцессы, сканирование, цветоделение); фотомеханический (изготовление печатной формы); получение оттисков с печатных форм (печать как таковая) и, наконец, отделочный этап (разрезка на экземпляры, контроль, пересчет и упаковка).

Как правило, для печатания денег применяются несколько способов: типографская офсетная, трафаретная, нумерационная, металлографская и орловская печать, главными из которых, с точки зрения защищенности банкнот, являются последние два. Рассмотрим некоторые основные определения, такие как «вид печати» и «способ печати». Вид печати определяется печатной формой, а способ печати – совокупностью материала печатной формы, способа ее изготовления и способа переноса красящего вещества на запечатываемый материал.

Печатная форма – это носитель изображения, представляющий собой обычно монолитную или составную пластину плоской или цилиндрической формы, на поверхности которой находятся печатающие и пробельные элементы.

Печатающие элементы – участки формы, воспроизводящие изображение, на которые в процессе печатания наносится печатная краска, передающаяся с них на воспринимающую поверхность.

Пробельные элементы – это участки, не принимающие на себя печатную краску, в результате чего воспринимающая поверхность, соответствующая этим участкам, не будет покрыта красочным слоем.

Перенос краски с печатной формы на бумагу происходит при определенном для каждого вида и способа печати давлении. По способу переноса краски с печатной формы на бумагу способы печати разделяют на прямые и косвенные. При прямом способе печати краска с печатной формы переносится непосредственно на бумагу. При косвенном способе печати краска с печатной формы сначала переносится на промежуточную поверхность (как правило, резинотканевое полотно), а уже с нее на бумагу – офсетный способ печати. Основными принято считать четыре вида печати – высокую, глубокую, плоскую и трафаретную. Рассмотрим основные способы печати, применяемые в производстве банкнот и ценных бумаг.

Орловская печать. Этот способ многоцветного печатания был разработан российским изобретателем И. И. Орловым в 1890 г. и назван орловским в его честь. Уже в 1893 г. была построена и заработала первая орловская машина. Впервые орловская печать была применена при изготовлении кредитных билетов номиналом 25 руб. образца 1894 г. Воспроизвести эффект орловской печати обычными классическими способами печати невозможно. Для этого используется сложнейшее высокоточное оборудование, которое могут иметь только организации с государственной лицензией на его использование.

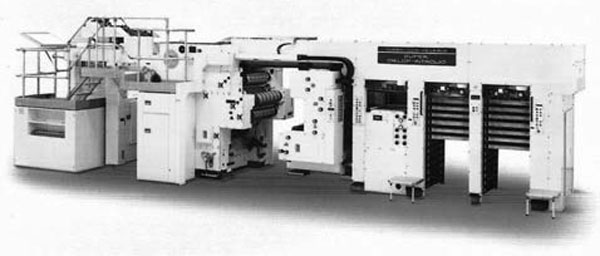

Этот способ позволяет с помощью специальных печатных прессов (рис. 1.1.7) получать за один прогон листа многокрасочный оттиск без разрывов или смещений. Суть процесса состоит в том, что многокрасочное изображение формируется путем переноса печатных красок с цветоделенных печатных форм высокой печати на сборную форму – клише (где и получается цветное изображение) с последующей передачей его на запечатываемый материал за один прогон. При этом граница перехода является четкой, отсутствуют перекосы и разрывы штрихов, наложение одного цвета на другой. В качестве примера орловской печати можно привести российские купюры.

Рис. 1.1.7. Современная печатная машина Super Orlof Intaglio

Рис. 1.1.7. Современная печатная машина Super Orlof Intaglio

Таким образом, появляется возможность не только создавать красивые многокрасочные изображения, но и защищать банкноты от подделки. Впечатляют технические характеристики машины, показанной на рисунке: ее вес – 48 тонн, а производительность – 10 тыс. листов в час.

Металлографская печать («интаглио» или «инталия» – печать с гравюры) осуществляется с металлических печатных форм с выгравированными на них узорами или рисунками, также на специальных печатных прессах и под очень большим давлением (около тонны на кв. см). Этот способ позволяет создавать изящные гильоширные (по имени французского изобретателя Гильоша) узоры из тонких линий (розетки, сетки, ассюре, бордюры и др.), рисунок становится рельефным, и можно даже получать многотоновые изображения при однокрасочной печати – оттенок меняется за счет изменения толщины красочного слоя. Процесс также является очень сложным и дорогостоящим, что затрудняет его подделку.

В целом металлографская печать относится к виду глубокой печати (в отличие от плоской и высокой), при которой элементы изображений в печатной форме углублены. При печати краска из форм переходит на бумагу и при высыхании образует красочный слой, выступающий над поверхностью бумаги. Он имеет достаточно большую толщину, которая легко ощутима на ощупь. С помощью металлографской печати достигается высокая точность и четкость воспроизведения рисунка. Мельчайшие элементы изображений на купюрах выполняются именно этим способом.

На всех российских банкнотах образца 1997 г. присутствуют изображения, выполненные металлографской печатью с повышенной рельефностью. Это надпись на лицевой стороне – «БИЛЕТ БАНКА РОССИИ» (в верхней части справа) и метка для людей с ослабленным зрением в виде кружков и прямоугольников. У свежеотпечатанных купюр указанные реквизиты легко воспринимаются на ощупь. Металлографской печатью выполнены и основные изображения. Хотя, пожалуй, наиболее четко определимым этот признак является у евробанкнот (аббревиатура Европейского центрального банка, изображения окон и ворот, цифры номинала).

Офсетная печать. Офсетным называют способ печати, при котором изображение переносится с печатной платы на резиновое полотно, а с него на бумагу. Это, по-видимому, наиболее распространенный способ печати, который применяется, в том числе, в производстве банкнот в сочетании с глубокой печатью. В настоящее время процесс офсетной печати банкнот осуществляется на машинах, способных печатать по 4 шаблона на обеих сторонах банкноты в диапазоне до 10 цветов. В прессах с высокой степенью защиты печати используется обычное полотно; каждое изображение переносится с платы перед печатью. Таким образом, можно печатать и все 8 шаблонов высокого качества, что позволяет дизайнеру банкнот создавать фрагменты совмещающихся изображений, видимых как целое только на просвет. В машине для офсетной печати банкнот предусмотрена возможность подачи краски по сдвоенному каналу и системы разделителей канала – это позволяет оператору создавать самые сложные образцы радужной или ирисовой печати.

Ирисовая печать (раскат). Разновидностью офсетной печати является ирисовая печать, при которой в элементах получаемых изображений присутствует плавный переход одного цвета в другой, причем четкая граница перехода отсутствует. Принцип получения изображения заключается в следующем: красочный ящик разделяется перегородкой на части, в которые закладывается разная краска. При прохождении через систему валиков краски взаимно проникают друг в друга и образуют участки с плавным переходом цветов. Для иллюстрации этого метода печати опять обратимся к российским деньгам. На купонных полях оборотной стороны купюр виден микроузор, изображенный с помощью тонких линий, образующих шестиугольники. Микроузор на большом купонном поле выполнен методом ирисовой печати и визуально наблюдается как плавный переход одного цвета в другой.

Трафаретная печать. Формально трафаретную печать можно рассматривать как один из способов плоской печати (печатающие элементы находятся на одном уровне с пробельными), что зачастую и делается в специальной литературе. Однако с точки зрения многих экспертов, криминалистическая значимость этого способа позволяет выделить трафаретную печать в самостоятельный вид печати.

Форма трафаретной печати представляет собой сетку, натянутую на раму. Пробельные элементы заблокированы слоем, не пропускающим печатную краску. Печатающие элементы открыты и через них в процессе печати резиновым или полимерным ракелем (устройством распределения) краска равномерным слоем свободно продавливается сквозь сетку на запечатываемый материал.

В банкнотном производстве трафаретная печать применяется для нанесения изображений, выполненных оптически переменными красками. В евробанкнотах низких номиналов это иридисцентная полоса, высоких номиналов – цифры номинала, отпечатанные краской OVI. На банкнотах Банка России высоких номиналов способом трафаретной печати (оптически переменной краской OVI или OVMI, см. далее) выполнены печать Банка России (500 и 1000 руб.), герб г. Ярославля (1000 руб. модификации 2004 и 2010 г.), герб г. Хабаровска (5000 руб.).

Высокая или типографская печать (от греч. tipos – отпечатать + grapho – пишу) является, вероятно, наиболее древним видом печати. Впрочем, и в наше время она широко распространена в виде разнообразных печатей и канцелярских штампов.

Формы высокой печати имеют пространственное разделение печатающих и пробельных элементов, причем рельефные печатающие элементы находятся в одной плоскости, а пробельные углублены. Так как все печатающие элементы расположены в одной плоскости, то в процессе печатания они покрываются равномерным по толщине слоем краски, в результате чего на всех участках оттиска толщина красочного слоя практически одинакова.

Поверхность бумаги, сформированная на сетке, имеет характерную ячеистую структуру. Эту особенность некоторые эксперты рекомендуют использовать как дополнительный защитный признак при проверке подлинности банкнот.

Скорость движения бумажной ленты в бумагоделательной машине составляет более 50 м в минуту. Производительность современных бумагоделательных машин достигает 250–500 т бумаги в сутки, масса машины – примерно 3500 т, длина – 115 м, ширина – 20 м и высота – до 15 м.

После прохождения всех этапов обработки в бумагоделательной машине полотно разрезается на листы заданного формата, которые пересчитываются, упаковываются и поступают на печатные фабрики.

Для обеспечения высокого качества и прочности печатного рисунка денежная бумага должна обладать необходимой степенью белизны, гладкости, непрозрачности и светопрочности. Красочный слой на ней должен хорошо закрепляться и быть устойчивым к истиранию. Бумага и краски не должны изменять своего цвета под воздействием света и солнечных лучей и снижать механическую прочность. Она должна быть достаточно устойчива и к воздействию других физико-химических факторов (воды, детергентов и др.). Денежная бумага обеспечивает высокие показатели при внедрении в нее цветных волокон, защитных нитей различной формы и конструкции, создании водяных знаков, а также при использовании разнообразных способов печати, применяемых при изготовлении банкнот, поскольку давление на бумагу при печатании может достигать нескольких сотен килограммов на квадратный сантиметр.

Основным показателем износоустойчивости банкнот является сопротивление излому и разрыву, а также надрыву кромки. В процессе обращения банкноты постоянно складываются и разгибаются. Поэтому при испытаниях на специальном приборе (фальцере) образцы банкнот должны выдерживать без разрыва несколько тысяч двойных перегибов, тогда как обычные печатные бумаги выдерживают около 20. Сопротивление разрыву измеряется с помощью специальных динамометров и выражается расчетной длиной полосы бумаги в метрах, которая разрывается под действием собственного веса. Разрывная длина банкнотной бумаги значительно больше, чем у обычной, и исчисляется тысячами метров.

Большинство производителей банкнот и другой защищенной продукции считают, что именно бумажная подложка, изготовленная с применением высококачественных материалов и специальных технологий (например, композитов для повышения прочности бумаги; таких натуральных волокон, как льняное и пеньковое; технологий, обеспечивающих большую изотропность расположения волокон; специальных покрытий и др.), является наиболее эффективным путем решения проблем защиты банкнот от подделки, увеличения срока их службы и сохранения защитных признаков при использовании современных технологий печати.

Впрочем, достаточно распространены и другие мнения. На протяжении уже более двух десятков лет продолжается спор о наилучших материалах, которые необходимо применять при производстве подложки банкнот. До этого, начиная с XI в., основным материалом считалась специальная банкнотная бумага. В качестве альтернативы была предложена полимерная подложка.

Первые банкноты из полимера появились в Австралии в 1988 г. и показали целый ряд преимуществ по сравнению с обычными. В результате совместной работы Печатного двора Австралии (Note Printing Australia) и казначейства были разработаны основные характеристики и требования к полимерным банкнотам. При этом были учтены и пожелания кассовых центров с точки зрения обработки банкнот. Одновременно во взаимодействии с производителями оборудования по сортировке наличности были разработаны новая концепция детектирования и новые детекторы. Аналогичная работа была проведена с производителями банкоматов, счетчиков и другого оборудования. Совместная работа всех заинтересованных сторон обеспечила серьезные успехи в достижении поставленной цели.

В настоящее время Австралия – основная страна, использующая наличные деньги, изготовленные из полимера. Однако число государств, следующих примеру австралийцев, постепенно растет и превысило два с половиной десятка. Как отмечается практически на всех международных конференциях, опыт применения как бумажных, так и полимерных основ (подложек) банкнот обеспечивает уникальную возможность их сравнения по платежеспособности, признакам защищенности, износоустойчивости и стоимости производства.

Интересные исследования были проведены в этой связи на Печатном дворе компании OeBS (Oesterreichsche Banknoten und Sicherheitsdruck) – до 1998 г. – Печатном дворе Банка Австрии в Вене. Особенностью предприятия является то, что оно производит как бумажные банкноты (включая евро), так и банкноты из полимера (начиная с 2001 г.). Работая с различными поставщиками бумаги (Landqart, Papierfabrik Louisenthal, Arjo Wiggins и др.), специалисты получили хорошие возможности сравнения различных типов подложек (бумага, бумага с покрытием, полимер). В результате ими была получена следующая таблица различных характеристик и свойств банкнот по рангам (табл. 1.1.1).

Таблица 1.1.1. Свойства и характеристики банкнот по рангам

Исходя из того, что в большинстве стран мира, включая Россию, в обращении находятся бумажные банкноты, рассмотрим наиболее прогрессивные технологии повышения прочности и износостойкости таких банкнот.

Совершенствование состава бумаги. Одним из лидеров в этой области является американская корпорация Crane & Co. Inc., история которой насчитывает уже более 200 лет, производящая не только всю бумагу для долларов США, но и банкнотную бумагу, защитные нити для целого ряда других стран. Непосредственно в банкнотное производство вовлечено подразделение Crane Currency.

Согласно официальным данным средний срок службы 1-долларовой банкноты составляет 22 месяца, более старших номиналов – может достигать нескольких лет. Корпорация разработала банкнотную бумагу «Марафон», отличающуюся оптимальным соотношением хлопковых и льняных волокон, их длиной и ориентацией, а также специальными связующими добавками. Анализ целесообразности внедрения банкнот на полимерной подложке в условиях повышения качества бумаги, производимой Crane & Co., проводился специалистами Федеральной резервной системы США. В итоге они пришли к выводу о нецелесообразности внедрения банкнот на полимерной основе, поскольку обеспечивается достаточно высокое качество бумажных банкнот, тогда как инвестиционные затраты на переоснащение производства будут излишне высокими.

Французской компанией Arjo Wiggins в качестве альтернативы полимерной основе для банкнот предлагается банкнотная бумага улучшенного качества Diamone, обладающая высокой надежностью, стойкостью к различным внешним воздействиям, высоким уровнем защитных признаков. Имеется два типа бумаги: Diamone (банкнотная бумага с покрытием) и Diamone R (бумага, усиленная внедрением синтетических и других волокон).

Специфика бумаги заключается в создании особой микропористой структуры поверхности, а также ее усиления за счет особой структуры волокон. Результаты различных испытаний (на загрязнение, износ металлографской печати, стирку) подтвердили ее высокие качества. На рис. 1.1.3 показана структура поверхности бумаги Diamone R с тремя внедренными иридесцентными планшетками.

Своеобразный подход предложили специалисты Центрального банка Филиппин. Они внедрили в банкнотную бумагу волокна манильской пеньки (abaca), являющиеся одними из наиболее прочных натуральных волокон и достигающие в длину трех метров. По мнению специалистов банка, применение подложек из такой бумаги существенно улучшает практически все основные свойства банкнот: устойчивость к загрязнению, воздействию воды и химических веществ, повышает прочность и улучшает качество печати. В итоге повышается и общий коэффициент надежности. Применение бумаги с добавлением волокон манильской пеньки повышает издержки производства на 5-20 %, однако продлевает срок службы банкнот на 28 %.

Применение лакирующих и других покрытий. Одними из первых исследовать возможности различных покрытий начали в Нидерландах. Специалистами De Nederlandsche Bank NV было разработано и испытывалось в ходе реального денежного обращения в стране покрытие DAR. В 1996 г. в ходе разработки банкноты достоинством 10 гульденов (самый низкий номинал) были предприняты основные усилия для повышения устойчивости ее бумажной подложки к загрязнению, износу, изгибам и разрыву. Исследовались такие методы, как увеличение толщины и окрашивание бумаги, внедрение пластиковых волокон и специального дизайна. Специалисты стремились также повысить и качество лакового покрытия. Поскольку опыты показали, что с увеличением толщины покрытия возрастает устойчивость к загрязнению, для новой серии банкнот было решено использовать двухслойное покрытие. Наиболее важным в полученных результатах является то, что процесс загрязнения банкнот с покрытием замедляется приблизительно на 55 %, другими словами, средняя продолжительность жизни банкноты 10 гульденов увеличивалась на 80–90 %.

Среди покрытий, созданных в Германии, наиболее известными являются LongLife и TOPnote бумажной фабрики Papierfabrik Louisenthal концерна Giesecke & Devrient. Покрытие LongLife, по утверждению специалистов, при обеспечении высоких эксплуатационных характеристик требует затрат на производство банкнот лишь немногим выше обычных. Это обеспечивает окупаемость производства по сравнению с обычными затратами за два года, тогда как полимерные подложки окупаются за восемь лет. Нет необходимости изменять дизайн или типовые защитные признаки, применяются стандартные процессы и технологии печати. При этом экономия красок достигает 15 %.

Покрытие TOPnote (Transparent Overlay Protection of Note – защита банкноты прозрачным покрытием) представляет собой капсулирующее покрытие специального типа, наносимое в ходе финальных процессов. Стоимость производства банкноты примерно на 20 % выше обычной, однако продолжительность нахождения в обращении увеличивается на 200 %. На рис. 1.1.4 показаны результаты испытаний на поглощение жидкости банкнотой с покрытием и без него (справа).

Защитное покрытие SICPAPROTECT™ разработано швейцарской компанией SICPA и позволяет осуществлять различные виды печати, включая печать серийных номеров, уже после нанесения покрытия. Как утверждают специалисты компании, покрытие имеет высокие связующие свойства, абсолютно прозрачно в видимом, ультрафиолетовом и инфракрасном спектрах излучения, подчеркивая вместе с тем яркость применяемых красок. К тому же оно очень устойчиво к воздействию химических веществ, включая щелочи.

Комплексное применение технологий. Одним из примеров комплексного применения различных технологий повышения долговечности банкнот являются разработки уже упомянутой нами германской компании Papierfabrik Louisenthal. Ее специалистами созданы системы повышения прочности банкнот LongLife (см. выше), StrongLife и разработана концепция снижения стоимости банкноты Econote. Система StrongLife представляет собой специальное покрытие, наносимое вдоль края банкноты для повышения устойчивости к разрыву.

Банкноты, изготовленные с применением данных систем, обладают настолько высокой прочностью, что оборудование, установленное на фабрике, не способно определить коэффициент разрыва (обычно 600–900), а 3 банкноты, сложенные вместе, не может порвать человек. На выставке, проходившей в ходе XIX конференции Интерграфа в Монтре, желающие могли проверить прочность банкнот StrongLife на тренажере, где на двух банкнотах был подвешен груз в 25 кг (рис. 1.1.5, слева).

Общая идея StrongLife заключается во внедрении в бумагу прозрачной защитной полосы из полиэстера по краю банкноты (рис. 1.1.5, справа), подобно тому, как это делается с защитной нитью. В связи с этим не требуется существенных изменений производственного процесса.

Концепция Econote предусматривает применение подложки Strong-Life с покрытием и защитой края, а также нанесением покрытия TOP-note. Это дает возможность широкого применения улучшенной металлографской печати (технология FIT), создающей специальные оптические эффекты, тактильные ощущения, муаровые переходы и т. д. По мнению немецких специалистов, применение концепции Econote позволяет добиться стоимости производства, соизмеримой со стоимостью производства монет.

В 2007 г. компания предложила новую технологию Synthec®, обеспечивающую высокую механическую прочность благодаря внедрению в бумагу достаточно большого количества синтетических волокон (примерно 20 %). В дополнение к этому банкнота покрывается лаком LongLife, что повышает ее устойчивость к загрязнению и намоканию. В итоге, по мнению германских специалистов, срок службы таких банкнот может увеличиться до четырех раз. Технология требует небольших дополнительных затрат, поэтому является удобным решением для производства банкнот низких номиналов. Технология Synthec® уже успешно применена для производства фунтов Центрального банка Судана.

Новую концепцию повышения износостойкости банкнот ENDURANCE™ предложила и уже упомянутая компания Crane & Co. (США). Эта концепция базируется на четырех основных положениях. Высокая механическая прочность бумаги обеспечивается, во-первых, введением в нее специальных волокон, во-вторых, пропиткой специальным составом Marathon AST™ (Anti Soil Treatment), связывающим волокна, в-третьих, применением металлографской печати, которая также закрепляется на волокнах, проникая вглубь поверхности бумаги, и наконец – применением специального лака для покрытия банкноты уже после завершения печатных процессов, связывающего пропитанную поверхность банкноты и краску (рис. 1.1.6).

По данным испытаний, такие банкноты обладают более выразительными общедоступными и машиночитаемыми признаками, имеют высокую устойчивость к загрязнению и намоканию, к механическим повреждениям, что в итоге увеличивает срок их службы почти в два раза.

Помимо перечисленных прочностных, основными характеристиками банкноты являются ее размеры (длина и ширина), а также доминирующий цвет.

Бумажные деньги представляют собой не только весьма ценный вид продукции, но и свидетельствуют о престиже государства, именно поэтому не только их качество, но и внешний вид должны быть безупречными. Благодаря специально принимаемым мерам продолжительность циркуляции банкнот в обращении может составлять от 5 до 10 месяцев для мелких купюр, а для крупных – до 5 лет.

В частности, по данным Банка России, средняя продолжительность жизненного цикла российских банкнот разных номиналов составляет: для 10 руб. – 13,5 месяца, 50 руб. – 8,3 месяца, 100 руб. – 10,8 месяца, 500 руб. – 17,1 месяца и 1000 руб. – 39,3 месяца.

Печатное производство. Процесс печатного производства включает четыре этапа: фотографический (фотопроцессы, сканирование, цветоделение); фотомеханический (изготовление печатной формы); получение оттисков с печатных форм (печать как таковая) и, наконец, отделочный этап (разрезка на экземпляры, контроль, пересчет и упаковка).

Как правило, для печатания денег применяются несколько способов: типографская офсетная, трафаретная, нумерационная, металлографская и орловская печать, главными из которых, с точки зрения защищенности банкнот, являются последние два. Рассмотрим некоторые основные определения, такие как «вид печати» и «способ печати». Вид печати определяется печатной формой, а способ печати – совокупностью материала печатной формы, способа ее изготовления и способа переноса красящего вещества на запечатываемый материал.

Печатная форма – это носитель изображения, представляющий собой обычно монолитную или составную пластину плоской или цилиндрической формы, на поверхности которой находятся печатающие и пробельные элементы.

Печатающие элементы – участки формы, воспроизводящие изображение, на которые в процессе печатания наносится печатная краска, передающаяся с них на воспринимающую поверхность.

Пробельные элементы – это участки, не принимающие на себя печатную краску, в результате чего воспринимающая поверхность, соответствующая этим участкам, не будет покрыта красочным слоем.

Перенос краски с печатной формы на бумагу происходит при определенном для каждого вида и способа печати давлении. По способу переноса краски с печатной формы на бумагу способы печати разделяют на прямые и косвенные. При прямом способе печати краска с печатной формы переносится непосредственно на бумагу. При косвенном способе печати краска с печатной формы сначала переносится на промежуточную поверхность (как правило, резинотканевое полотно), а уже с нее на бумагу – офсетный способ печати. Основными принято считать четыре вида печати – высокую, глубокую, плоскую и трафаретную. Рассмотрим основные способы печати, применяемые в производстве банкнот и ценных бумаг.

Орловская печать. Этот способ многоцветного печатания был разработан российским изобретателем И. И. Орловым в 1890 г. и назван орловским в его честь. Уже в 1893 г. была построена и заработала первая орловская машина. Впервые орловская печать была применена при изготовлении кредитных билетов номиналом 25 руб. образца 1894 г. Воспроизвести эффект орловской печати обычными классическими способами печати невозможно. Для этого используется сложнейшее высокоточное оборудование, которое могут иметь только организации с государственной лицензией на его использование.

Этот способ позволяет с помощью специальных печатных прессов (рис. 1.1.7) получать за один прогон листа многокрасочный оттиск без разрывов или смещений. Суть процесса состоит в том, что многокрасочное изображение формируется путем переноса печатных красок с цветоделенных печатных форм высокой печати на сборную форму – клише (где и получается цветное изображение) с последующей передачей его на запечатываемый материал за один прогон. При этом граница перехода является четкой, отсутствуют перекосы и разрывы штрихов, наложение одного цвета на другой. В качестве примера орловской печати можно привести российские купюры.

Таким образом, появляется возможность не только создавать красивые многокрасочные изображения, но и защищать банкноты от подделки. Впечатляют технические характеристики машины, показанной на рисунке: ее вес – 48 тонн, а производительность – 10 тыс. листов в час.

Металлографская печать («интаглио» или «инталия» – печать с гравюры) осуществляется с металлических печатных форм с выгравированными на них узорами или рисунками, также на специальных печатных прессах и под очень большим давлением (около тонны на кв. см). Этот способ позволяет создавать изящные гильоширные (по имени французского изобретателя Гильоша) узоры из тонких линий (розетки, сетки, ассюре, бордюры и др.), рисунок становится рельефным, и можно даже получать многотоновые изображения при однокрасочной печати – оттенок меняется за счет изменения толщины красочного слоя. Процесс также является очень сложным и дорогостоящим, что затрудняет его подделку.

В целом металлографская печать относится к виду глубокой печати (в отличие от плоской и высокой), при которой элементы изображений в печатной форме углублены. При печати краска из форм переходит на бумагу и при высыхании образует красочный слой, выступающий над поверхностью бумаги. Он имеет достаточно большую толщину, которая легко ощутима на ощупь. С помощью металлографской печати достигается высокая точность и четкость воспроизведения рисунка. Мельчайшие элементы изображений на купюрах выполняются именно этим способом.

На всех российских банкнотах образца 1997 г. присутствуют изображения, выполненные металлографской печатью с повышенной рельефностью. Это надпись на лицевой стороне – «БИЛЕТ БАНКА РОССИИ» (в верхней части справа) и метка для людей с ослабленным зрением в виде кружков и прямоугольников. У свежеотпечатанных купюр указанные реквизиты легко воспринимаются на ощупь. Металлографской печатью выполнены и основные изображения. Хотя, пожалуй, наиболее четко определимым этот признак является у евробанкнот (аббревиатура Европейского центрального банка, изображения окон и ворот, цифры номинала).

Офсетная печать. Офсетным называют способ печати, при котором изображение переносится с печатной платы на резиновое полотно, а с него на бумагу. Это, по-видимому, наиболее распространенный способ печати, который применяется, в том числе, в производстве банкнот в сочетании с глубокой печатью. В настоящее время процесс офсетной печати банкнот осуществляется на машинах, способных печатать по 4 шаблона на обеих сторонах банкноты в диапазоне до 10 цветов. В прессах с высокой степенью защиты печати используется обычное полотно; каждое изображение переносится с платы перед печатью. Таким образом, можно печатать и все 8 шаблонов высокого качества, что позволяет дизайнеру банкнот создавать фрагменты совмещающихся изображений, видимых как целое только на просвет. В машине для офсетной печати банкнот предусмотрена возможность подачи краски по сдвоенному каналу и системы разделителей канала – это позволяет оператору создавать самые сложные образцы радужной или ирисовой печати.

Ирисовая печать (раскат). Разновидностью офсетной печати является ирисовая печать, при которой в элементах получаемых изображений присутствует плавный переход одного цвета в другой, причем четкая граница перехода отсутствует. Принцип получения изображения заключается в следующем: красочный ящик разделяется перегородкой на части, в которые закладывается разная краска. При прохождении через систему валиков краски взаимно проникают друг в друга и образуют участки с плавным переходом цветов. Для иллюстрации этого метода печати опять обратимся к российским деньгам. На купонных полях оборотной стороны купюр виден микроузор, изображенный с помощью тонких линий, образующих шестиугольники. Микроузор на большом купонном поле выполнен методом ирисовой печати и визуально наблюдается как плавный переход одного цвета в другой.

Трафаретная печать. Формально трафаретную печать можно рассматривать как один из способов плоской печати (печатающие элементы находятся на одном уровне с пробельными), что зачастую и делается в специальной литературе. Однако с точки зрения многих экспертов, криминалистическая значимость этого способа позволяет выделить трафаретную печать в самостоятельный вид печати.

Форма трафаретной печати представляет собой сетку, натянутую на раму. Пробельные элементы заблокированы слоем, не пропускающим печатную краску. Печатающие элементы открыты и через них в процессе печати резиновым или полимерным ракелем (устройством распределения) краска равномерным слоем свободно продавливается сквозь сетку на запечатываемый материал.

В банкнотном производстве трафаретная печать применяется для нанесения изображений, выполненных оптически переменными красками. В евробанкнотах низких номиналов это иридисцентная полоса, высоких номиналов – цифры номинала, отпечатанные краской OVI. На банкнотах Банка России высоких номиналов способом трафаретной печати (оптически переменной краской OVI или OVMI, см. далее) выполнены печать Банка России (500 и 1000 руб.), герб г. Ярославля (1000 руб. модификации 2004 и 2010 г.), герб г. Хабаровска (5000 руб.).

Высокая или типографская печать (от греч. tipos – отпечатать + grapho – пишу) является, вероятно, наиболее древним видом печати. Впрочем, и в наше время она широко распространена в виде разнообразных печатей и канцелярских штампов.

Формы высокой печати имеют пространственное разделение печатающих и пробельных элементов, причем рельефные печатающие элементы находятся в одной плоскости, а пробельные углублены. Так как все печатающие элементы расположены в одной плоскости, то в процессе печатания они покрываются равномерным по толщине слоем краски, в результате чего на всех участках оттиска толщина красочного слоя практически одинакова.