Страница:

Внешняя поверхность асбестоцементных труб подвержена коррозии, и этот факт надо учитывать, устраивая антикоррозионную защиту.

Безнапорные асбестоцементные трубы (в промышленности используются также и напорные марок ВТ6, ВТ12 и ВТЭ) выпускают диаметром от 100 мм и более. Соединение таких труб производят муфтами. Допускается применение как прямых цилиндрических муфт из того же материала, так и чугунных.

Двухбуртные асбестоцементные бурты должны иметь резиновые уплотнительные кольца. Для соединения труб в канализационных трубопроводах предпочтительнее использовать цилиндрические асбестоцементные муфты с нарезкой.

Асбестоцементные трубы рекомендуется укладывать в грунт, исключающий просадку, чтобы предотвратить изгиб трубопровода, в результате которого его нормальная работа будет нарушена.

Заметим, что трубы данного вида применяют как для устройства канализации, так и в качестве вытяжных (в прямоточной вентиляции или для отвода продуктов сгорания газовых колонок и отопительных котлов).

При выборе асбестоцементных труб особое внимание нужно обратить на торцы. Расслоение материала и обломы недопустимы.

Чугунные трубы

Керамические трубы

Пластмассовые (пластиковые) трубы

Металлополимерные трубы

Фасонные части

Способы соединения труб

Неразъемные соединения

Разъемные соединения

Материалы, необходимые при прокладывании и ремонте водопровода

Безнапорные асбестоцементные трубы (в промышленности используются также и напорные марок ВТ6, ВТ12 и ВТЭ) выпускают диаметром от 100 мм и более. Соединение таких труб производят муфтами. Допускается применение как прямых цилиндрических муфт из того же материала, так и чугунных.

Двухбуртные асбестоцементные бурты должны иметь резиновые уплотнительные кольца. Для соединения труб в канализационных трубопроводах предпочтительнее использовать цилиндрические асбестоцементные муфты с нарезкой.

Асбестоцементные трубы рекомендуется укладывать в грунт, исключающий просадку, чтобы предотвратить изгиб трубопровода, в результате которого его нормальная работа будет нарушена.

Заметим, что трубы данного вида применяют как для устройства канализации, так и в качестве вытяжных (в прямоточной вентиляции или для отвода продуктов сгорания газовых колонок и отопительных котлов).

При выборе асбестоцементных труб особое внимание нужно обратить на торцы. Расслоение материала и обломы недопустимы.

Чугунные трубы

Несмотря на широкое внедрение современных материалов, традиционным материалом для производства труб канализации остается чугун.

Отливают чугунные канализационные трубы и фасонные части к ним из серого чугуна, который поддается обработке режущим инструментом. Защита от коррозии – покрытие из нефтяного битума или слой забеленного чугуна повышенной прочности.

Трубы из серого чугуна имеют один существенный недостаток – плохую сопротивляемость динамическим нагрузкам. Трубы из ковкого чугуна более прочные, способны выдерживать большие нагрузки и обладают хорошими пластическими свойствами. Чугунные трубы металлоемки.

В идеале стенки чугунных труб не должны иметь свищей, швов и шлаковых включений. Материал на изломе должен быть плотным, однородным и мелкозернистым. Чугунные трубы проверяют не только внешним осмотром, но и «на слух»: трещины и другие скрытые дефекты проявляются простукиванием.

Соединение чугунных труб – раструбное, поэтому качество стыков имеет особенно большое значение. Чугунные канализационные трубы выпускают с раструбами длиной от 60 до 80 мм, с толщиной стенок не менее 10–12 мм и длиной от 2 до 7 м. Нормальная ширина зазора при стыке, достаточная для надежной изоляции, составляет 5–6 мм для труб диаметром 50–100 мм.

В ассортимент фасонных частей входят колена и отводы (угол разворота от 110 до 150°), прямые и косые (45° и 60°) тройники, переходные патрубки и так называемые ревизии – колена и прямые патрубки с закрепленной на шпильках крышкой.

Главными недостатками труб из чугуна являются большая масса, значительный расход металла на 1 м длины трубопровода (если сравнивать со стальными трубами), а также невозможность использования в солончаковых почвах, где эти трубы быстро теряют прочность.

Учитывая свойства чугунных труб, не стоит применять их в районах со слабыми грунтами и в сейсмически опасных зонах.

В целях защиты от коррозии чугунные трубы внутри и снаружи необходимо покрывать расплавленным нефтяным битумом или слоем забеленного чугуна высокой прочности. Помимо антикоррозийного эффекта, покрытие способно сделать внутреннюю поверхность труб более гладкой.

Отливают чугунные канализационные трубы и фасонные части к ним из серого чугуна, который поддается обработке режущим инструментом. Защита от коррозии – покрытие из нефтяного битума или слой забеленного чугуна повышенной прочности.

Трубы из серого чугуна имеют один существенный недостаток – плохую сопротивляемость динамическим нагрузкам. Трубы из ковкого чугуна более прочные, способны выдерживать большие нагрузки и обладают хорошими пластическими свойствами. Чугунные трубы металлоемки.

В идеале стенки чугунных труб не должны иметь свищей, швов и шлаковых включений. Материал на изломе должен быть плотным, однородным и мелкозернистым. Чугунные трубы проверяют не только внешним осмотром, но и «на слух»: трещины и другие скрытые дефекты проявляются простукиванием.

Соединение чугунных труб – раструбное, поэтому качество стыков имеет особенно большое значение. Чугунные канализационные трубы выпускают с раструбами длиной от 60 до 80 мм, с толщиной стенок не менее 10–12 мм и длиной от 2 до 7 м. Нормальная ширина зазора при стыке, достаточная для надежной изоляции, составляет 5–6 мм для труб диаметром 50–100 мм.

В ассортимент фасонных частей входят колена и отводы (угол разворота от 110 до 150°), прямые и косые (45° и 60°) тройники, переходные патрубки и так называемые ревизии – колена и прямые патрубки с закрепленной на шпильках крышкой.

Главными недостатками труб из чугуна являются большая масса, значительный расход металла на 1 м длины трубопровода (если сравнивать со стальными трубами), а также невозможность использования в солончаковых почвах, где эти трубы быстро теряют прочность.

Учитывая свойства чугунных труб, не стоит применять их в районах со слабыми грунтами и в сейсмически опасных зонах.

В целях защиты от коррозии чугунные трубы внутри и снаружи необходимо покрывать расплавленным нефтяным битумом или слоем забеленного чугуна высокой прочности. Помимо антикоррозийного эффекта, покрытие способно сделать внутреннюю поверхность труб более гладкой.

Керамические трубы

В частном жилищном строительстве как альтернатива чугунным для прокладки наружных трубопроводов канализации могут быть использованы керамические трубы. Они имеют водонепроницаемое покрытие из химически стойкой глазури на внешних и внутренних поверхностях.

Главное преимущество таких труб по сравнению с чугунными – высокая антикоррозийная сопротивляемость.

Керамические трубы производят диаметром от 150 мм и более, с толщиной стенки от 19 до 40 см. Предназначены для раструбного соединения, при этом внутренняя поверхность раструба и внешняя поверхность противоположного (прямого) конца имеют цилиндрические канавки для лучшего запирания при заделке стыков.

Главное преимущество таких труб по сравнению с чугунными – высокая антикоррозийная сопротивляемость.

Керамические трубы производят диаметром от 150 мм и более, с толщиной стенки от 19 до 40 см. Предназначены для раструбного соединения, при этом внутренняя поверхность раструба и внешняя поверхность противоположного (прямого) конца имеют цилиндрические канавки для лучшего запирания при заделке стыков.

Пластмассовые (пластиковые) трубы

Трубы данного вида имеют ряд достоинств: они устойчивы к коррозии, морозостойки, сохраняют пластичность при пониженной температуре (если вода в них замерзает, трубы просто раздуваются, а после оттаивания жидкости сужаются), имеют низкую теплопроводность, хорошую пропускную способность, малый вес, просты в обработке и монтаже.

Трубы из пластмассы – прекрасные диэлектрики, низкая теплопроводность пластмасс исключает образование конденсата. Более гладкая внутренняя поверхность обеспечивает им повышенную по сравнению с трубами из другого материала пропускную способность. Пластмассовые трубы допускают использование металлических фасонных частей и переходных элементов.

К недостатку можно отнести их невысокую сопротивляемость раздавливанию.

В домашних условиях сфера применения пластмассовых труб ограничена в основном системами канализации и различной готовой формовкой – разнообразными сифонами, отводами и фасонными частями для тех же канализационных труб. Вызвано это свойствами данного материала – такими, как хрупкость при низких температурах и высокий коэффициент теплового удлинения.

Пластмассовые трубопроводы прекрасно подходят для прокладывания в агрессивных грунтах, в сейсмиче-ски опасных зонах, в болотистой и гористой местности.

Вообще под названием «пластмасса» понимают две большие группы веществ: так называемые термопласты и реактопласты.

Реактопласты не поддаются формовке. При нагреве они не плавятся, а разрушаются с полной утратой внутренней структуры. Имея относительно высокую прочность, пластмассы этой группы довольно хрупки. Из реактопластов производят корпуса различной бытовой техники, электрические патроны и др.

Термопласты же, в отличие от реактопластов, сохраняют внутренние связи даже после полного расплавления, они менее хрупки. К этой группе, помимо всем известных целлюлозы и плексигласа (оргстекла), относятся полистирол, поливинилхлорид, полиэстилен и полиэтилен.

Как правило, при изготовлении труб используют такие виды пластмассы, как полипропилен, поливинилхлорид, полиэтилен и др.

Поливинилхлорид (ПВХ) и полиэтилен легко поддаются сварке, так как способны растворяться в некоторых растворителях и размягчаются (плавятся) при сравнительно низких температурах. Заметим, что раствор термопласта в действующем на него растворителе является хорошим клеящим веществом для данного вида пластмассы.

Чаще всего в быту встречаются изделия из ПВХ, так как этот термопласт сохраняет форму при относительно высоком нагреве (до 80–85 °С), а при рабочей температуре до 60 °С имеет вдвое более низкий по сравнению с полиэтиленом коэффициент линейного расширения. Трубы, изготовленные из полиэтилена, рекомендуется использовать при более низких температурных показателях. Промышленные предприятия выпускают пластиковые трубы разной длины – 3, 6, 8, 10 или 12 м, с условными проходами 40, 50, 85 и 100 мм. Процесс производства изделий из пластика достаточно прост, поэтому, кроме различных труб, в любом магазине стройматериалов можно найти полный ассортимент фасонных частей к ним (прямые и переходные угольники, тройники, отводы, разветвители и др.).

При покупке пластиковых труб следует особое внимание обращать на их внешний вид: трубы не должны иметь вздутий и трещин, их поверхность должна быть гладкой, торцы – зачищенными от заусенцев и строго перпендикулярными к оси.

Чтобы замедлить старение и износ пластмассовых труб, их надо защищать от попадания прямых солнечных лучей.

Трубы из пластмассы – прекрасные диэлектрики, низкая теплопроводность пластмасс исключает образование конденсата. Более гладкая внутренняя поверхность обеспечивает им повышенную по сравнению с трубами из другого материала пропускную способность. Пластмассовые трубы допускают использование металлических фасонных частей и переходных элементов.

К недостатку можно отнести их невысокую сопротивляемость раздавливанию.

В домашних условиях сфера применения пластмассовых труб ограничена в основном системами канализации и различной готовой формовкой – разнообразными сифонами, отводами и фасонными частями для тех же канализационных труб. Вызвано это свойствами данного материала – такими, как хрупкость при низких температурах и высокий коэффициент теплового удлинения.

Пластмассовые трубопроводы прекрасно подходят для прокладывания в агрессивных грунтах, в сейсмиче-ски опасных зонах, в болотистой и гористой местности.

Вообще под названием «пластмасса» понимают две большие группы веществ: так называемые термопласты и реактопласты.

Реактопласты не поддаются формовке. При нагреве они не плавятся, а разрушаются с полной утратой внутренней структуры. Имея относительно высокую прочность, пластмассы этой группы довольно хрупки. Из реактопластов производят корпуса различной бытовой техники, электрические патроны и др.

Термопласты же, в отличие от реактопластов, сохраняют внутренние связи даже после полного расплавления, они менее хрупки. К этой группе, помимо всем известных целлюлозы и плексигласа (оргстекла), относятся полистирол, поливинилхлорид, полиэстилен и полиэтилен.

Как правило, при изготовлении труб используют такие виды пластмассы, как полипропилен, поливинилхлорид, полиэтилен и др.

Поливинилхлорид (ПВХ) и полиэтилен легко поддаются сварке, так как способны растворяться в некоторых растворителях и размягчаются (плавятся) при сравнительно низких температурах. Заметим, что раствор термопласта в действующем на него растворителе является хорошим клеящим веществом для данного вида пластмассы.

Чаще всего в быту встречаются изделия из ПВХ, так как этот термопласт сохраняет форму при относительно высоком нагреве (до 80–85 °С), а при рабочей температуре до 60 °С имеет вдвое более низкий по сравнению с полиэтиленом коэффициент линейного расширения. Трубы, изготовленные из полиэтилена, рекомендуется использовать при более низких температурных показателях. Промышленные предприятия выпускают пластиковые трубы разной длины – 3, 6, 8, 10 или 12 м, с условными проходами 40, 50, 85 и 100 мм. Процесс производства изделий из пластика достаточно прост, поэтому, кроме различных труб, в любом магазине стройматериалов можно найти полный ассортимент фасонных частей к ним (прямые и переходные угольники, тройники, отводы, разветвители и др.).

При покупке пластиковых труб следует особое внимание обращать на их внешний вид: трубы не должны иметь вздутий и трещин, их поверхность должна быть гладкой, торцы – зачищенными от заусенцев и строго перпендикулярными к оси.

Чтобы замедлить старение и износ пластмассовых труб, их надо защищать от попадания прямых солнечных лучей.

Металлополимерные трубы

Трубы данного вида – относительно недавняя разработка, продукт высоких технологий. Металлополимерные трубы имеют ряд достоинств: устойчивы к коррозии, химически нейтральны, в них не накапливаются отложения, к тому же они легко гнутся вручную и без труда огибают даже выступы стен. Имея столь фантастическую гибкость, эти трубы не теряют своей прочности. При монтаже металлополимерных труб не требуется точная подгонка размеров. Также к несомненным достоинствам труб данного вида можно отнести и долгий срок их службы – 50 лет и более.

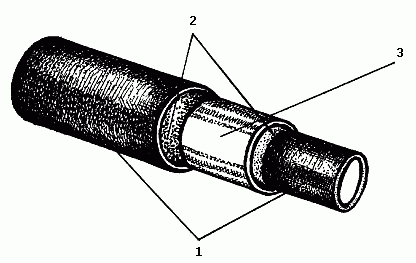

Гибкие металлополимерные трубы изготавливают из высокопрочного полиэтилена (несколько слоев сваривают внахлестку) и прослойки из алюминия (рис. 14). Толщина стенок при этом составляет, в зависимости от диаметра трубы, от 2 до 2,5 мм.

Рис. 14. Металлополимерная труба: 1 – слои полиэтилена; 2 – связующий слой; 3 – алюминий

Рис. 14. Металлополимерная труба: 1 – слои полиэтилена; 2 – связующий слой; 3 – алюминий

Производители предлагают потребителям трубы разного диаметра, от 16 до 25–30 мм. При этом в продажу такие трубы поступают в бухтах и измеряются погонными метрами (от 40 до 200 м трубы в бухте). В зависимо-сти от диаметра 1 м металлополимерной трубы может весить всего лишь 100–200 г. Таким образом, бухта трубы длиной 200 м весит всего 20 кг.

Металлополимерные трубы продаются в комплекте с установочными тройниками, разделителями и оригинальной арматурой, которая не только облегчает монтаж, но и дает возможность стыковать трубу при помощи герметичных соединений с трубами и приборами из пластмасс, бронзы, стали и латуни.

Металлополимерные трубы имеют практически не-ограниченную сферу применения – их температурный диапазон варьируется от –40 до +95 °С. Их можно использовать как для холодного, так и для горячего водоснабжения, для монтажа систем водяного отопления.

Трубы, предназначенные для холодного водоснабжения (их окрашивают в голубой или синий цвет), рассчитаны на температуру до 30 °С, а трубы для системы отопления и горячего водоснабжения (их окрашивают в белый цвет) выдерживают кратковременное повышение температуры до 110 °С, что намного перекрывает реальные возможности любого водонагревателя.

Благодаря долгому сроку службы, высокой технологичности и простоте монтажа металлополимерные трубы могут быть использованы самым неожиданным образом.

Так, например, представляется интересным и весьма перспективным их применение в устройстве нетрадиционных систем обогрева – теплых полов. Последние, кстати, более целесообразны, чем привычные батареи, в первую очередь с точки зрения эффективности (в близких нам по климату Cкандинавских странах в настоящее время до 80% строящихся домов оснащаются теплыми полами). При этом экономия налицо, поскольку больше не приходится чрезмерно повышать мощность отопительных установок, чтобы прогреть обычно самую холодную зону у пола.

До сих пор под теплыми полами понимали лишь системы кабельного отопления, в которых источником тепла служит электрический нагревательный кабель, уложенный в бетонный пол. Применение вместо кабеля металлополимерных труб позволяет отказаться от использования дорогой электроэнергии, да и проблема надежной изоляции и заземления отпадает сама собой.

Основание пола покрывают слоем теплоизоляционного материала, на который укладывают алюминиевую фольгу для отражения тепловых лучей. Затем на полу выкладывают контур из нескольких витков металлополимерной трубы, обозначающий необходимые зоны нагрева, и все вместе заливают слоем бетона толщиной 3–5 см. После застывания бетона его можно покрывать любыми материалами: паркетом, линолеумом, ковровыми материалами или керамической плиткой.

Преимущества такой системы в том, что излучение тепла начинается не в 20–40 см от пола, как при использовании традиционных настенных радиаторов или панелей, а нагревается сам пол. Благодаря этому в помещении создается наиболее комфортный баланс температур с плавным уменьшением по высоте. Физиологически эта схема более предпочтительна, чем привычное расположение батарей под окнами, при котором ледяной пол в сочетании с теплым воздухом, поднимающимся от батарей, создают большую разницу температур и провоцируют чрезмерную конвекцию (сквозняки).

Особенно оправдано применение теплых полов на основе металлополимерных труб в помещениях санузла, а также в саунах и бассейнах.

Единственный серьезный недостаток металлополимерных труб – их сравнительная дороговизна. Такие трубы зарубежного производства требуют для монтажа фирменных соединительных элементов, а также специального комплекта инструментов. Впрочем, отечественные умельцы с успехом заменяют специальные ножницы для разрезания труб обыкновенной ножовкой по металлу, а российские предприятия уже осваивают лицензионное производство. Сделанные на импортном оборудовании металлополимерные трубы отечественных производителей практически ничем не отличаются по качеству от немецких или итальянских аналогов, зато значительно выигрывают в цене.

Гибкие металлополимерные трубы изготавливают из высокопрочного полиэтилена (несколько слоев сваривают внахлестку) и прослойки из алюминия (рис. 14). Толщина стенок при этом составляет, в зависимости от диаметра трубы, от 2 до 2,5 мм.

Производители предлагают потребителям трубы разного диаметра, от 16 до 25–30 мм. При этом в продажу такие трубы поступают в бухтах и измеряются погонными метрами (от 40 до 200 м трубы в бухте). В зависимо-сти от диаметра 1 м металлополимерной трубы может весить всего лишь 100–200 г. Таким образом, бухта трубы длиной 200 м весит всего 20 кг.

Металлополимерные трубы продаются в комплекте с установочными тройниками, разделителями и оригинальной арматурой, которая не только облегчает монтаж, но и дает возможность стыковать трубу при помощи герметичных соединений с трубами и приборами из пластмасс, бронзы, стали и латуни.

Металлополимерные трубы имеют практически не-ограниченную сферу применения – их температурный диапазон варьируется от –40 до +95 °С. Их можно использовать как для холодного, так и для горячего водоснабжения, для монтажа систем водяного отопления.

Трубы, предназначенные для холодного водоснабжения (их окрашивают в голубой или синий цвет), рассчитаны на температуру до 30 °С, а трубы для системы отопления и горячего водоснабжения (их окрашивают в белый цвет) выдерживают кратковременное повышение температуры до 110 °С, что намного перекрывает реальные возможности любого водонагревателя.

Благодаря долгому сроку службы, высокой технологичности и простоте монтажа металлополимерные трубы могут быть использованы самым неожиданным образом.

Так, например, представляется интересным и весьма перспективным их применение в устройстве нетрадиционных систем обогрева – теплых полов. Последние, кстати, более целесообразны, чем привычные батареи, в первую очередь с точки зрения эффективности (в близких нам по климату Cкандинавских странах в настоящее время до 80% строящихся домов оснащаются теплыми полами). При этом экономия налицо, поскольку больше не приходится чрезмерно повышать мощность отопительных установок, чтобы прогреть обычно самую холодную зону у пола.

До сих пор под теплыми полами понимали лишь системы кабельного отопления, в которых источником тепла служит электрический нагревательный кабель, уложенный в бетонный пол. Применение вместо кабеля металлополимерных труб позволяет отказаться от использования дорогой электроэнергии, да и проблема надежной изоляции и заземления отпадает сама собой.

Основание пола покрывают слоем теплоизоляционного материала, на который укладывают алюминиевую фольгу для отражения тепловых лучей. Затем на полу выкладывают контур из нескольких витков металлополимерной трубы, обозначающий необходимые зоны нагрева, и все вместе заливают слоем бетона толщиной 3–5 см. После застывания бетона его можно покрывать любыми материалами: паркетом, линолеумом, ковровыми материалами или керамической плиткой.

Преимущества такой системы в том, что излучение тепла начинается не в 20–40 см от пола, как при использовании традиционных настенных радиаторов или панелей, а нагревается сам пол. Благодаря этому в помещении создается наиболее комфортный баланс температур с плавным уменьшением по высоте. Физиологически эта схема более предпочтительна, чем привычное расположение батарей под окнами, при котором ледяной пол в сочетании с теплым воздухом, поднимающимся от батарей, создают большую разницу температур и провоцируют чрезмерную конвекцию (сквозняки).

Особенно оправдано применение теплых полов на основе металлополимерных труб в помещениях санузла, а также в саунах и бассейнах.

Единственный серьезный недостаток металлополимерных труб – их сравнительная дороговизна. Такие трубы зарубежного производства требуют для монтажа фирменных соединительных элементов, а также специального комплекта инструментов. Впрочем, отечественные умельцы с успехом заменяют специальные ножницы для разрезания труб обыкновенной ножовкой по металлу, а российские предприятия уже осваивают лицензионное производство. Сделанные на импортном оборудовании металлополимерные трубы отечественных производителей практически ничем не отличаются по качеству от немецких или итальянских аналогов, зато значительно выигрывают в цене.

Фасонные части

Фасонные части, имеющие антикоррозийную защиту, используют при выполнении поворотов, переходов от одного диаметра трубы к другому, ответвлений. Их используют при соединении различных видов труб:

– cтальных электросварных труб со спиральным швом диаметром 254 мм, с антикоррозийным этинолевым покрытием;

– стальных тонкостенных спирально-шовных труб диаметром 254 мм с двусторонним цинковым покрытием;

– стальных труб, имеющих толщину стенок 168–1220 мм;

– стальных тонкостенных электросварных труб диаметром 168–426 мм со спиральным швом;

– стальных тонкостенных труб диаметром 200–400 мм с лакоэтинолевым покрытием;

– асбестоцементных труб диаметром 150–500 мм;

– полиэтиленовых труб диаметром 160–300 мм;

– чугунных труб диаметром 150–400 мм.

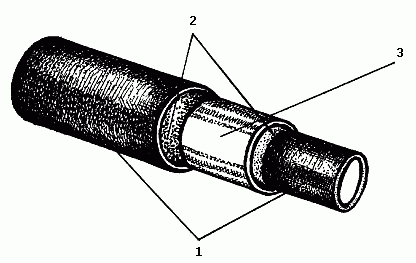

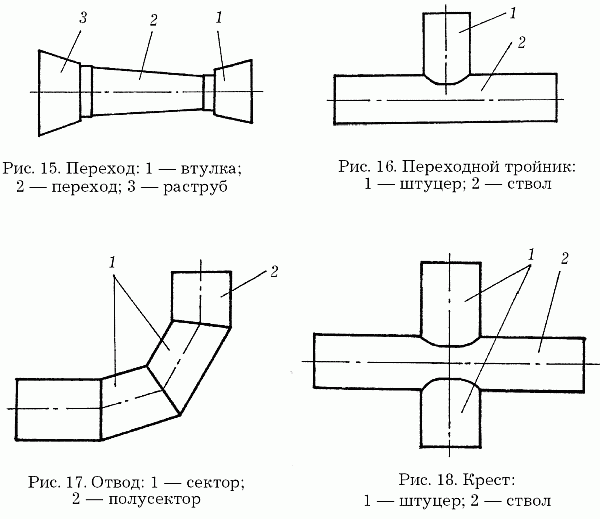

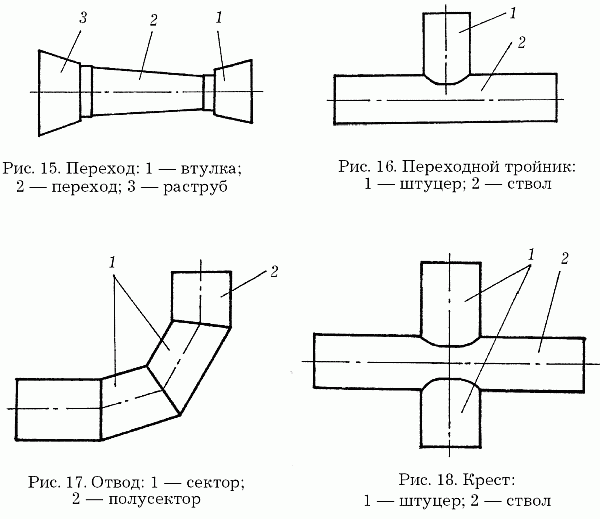

Для соединения труб применяют переходы, тройники, отводы, кресты и патрубки.

Переходы используют в трубопроводах для устройства переходов от одного диаметра труб к другому (рис. 15).

Тройники применяют для устройства ответвлений на трубопроводах. Они бывают равнопроходными и переходными (рис. 16).

Отводы служат для устройства поворотов трубопроводов под углом 90° (рис. 17).

Кресты используют для устройства ответвлений трубопроводов (рис. 18).

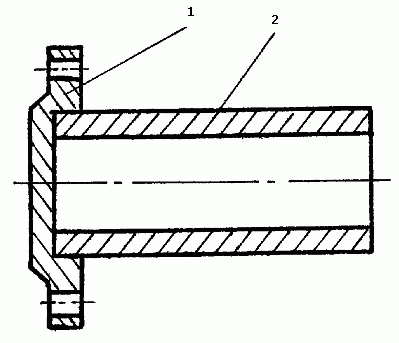

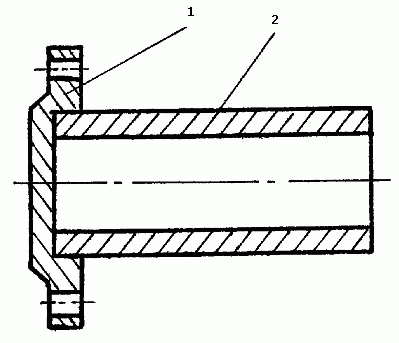

Для установки трубопроводной арматуры на трубопроводах применяют патрубки (рис. 19).

Рис. 19. Патрубок: 1 – фланец; 2 – патрубок

Рис. 19. Патрубок: 1 – фланец; 2 – патрубок

Стенки фасонных частей могут быть разной толщины. Это зависит от срока службы трубопровода, для которого они применяются. Для стальных труб используют фасонные части, рассчитанные на рабочее давление 2 МПа, а для остальных труб – 1,5 МПа.

Соединение фасонных частей с трубами производят по-разному. Например, с гладкими концами стальных труб фасонные части соединяют сваркой. Чугунными муфтами стыкуют стальные тонкостенные трубы с обечайками, чугунные с гладкими концами и асбестоцементные трубы.

С помощью втулок и раструбов соединяют концы тонкостенных стальных труб. Обточенный конец асбестоцементной трубы можно соединить с необточенным концом трубы с таким же диаметром с помощью перехода с раструбом и гладким концом. Фасонные части с полиэтиленовыми трубами стыкуются на фланцах.

– cтальных электросварных труб со спиральным швом диаметром 254 мм, с антикоррозийным этинолевым покрытием;

– стальных тонкостенных спирально-шовных труб диаметром 254 мм с двусторонним цинковым покрытием;

– стальных труб, имеющих толщину стенок 168–1220 мм;

– стальных тонкостенных электросварных труб диаметром 168–426 мм со спиральным швом;

– стальных тонкостенных труб диаметром 200–400 мм с лакоэтинолевым покрытием;

– асбестоцементных труб диаметром 150–500 мм;

– полиэтиленовых труб диаметром 160–300 мм;

– чугунных труб диаметром 150–400 мм.

Для соединения труб применяют переходы, тройники, отводы, кресты и патрубки.

Переходы используют в трубопроводах для устройства переходов от одного диаметра труб к другому (рис. 15).

Тройники применяют для устройства ответвлений на трубопроводах. Они бывают равнопроходными и переходными (рис. 16).

Отводы служат для устройства поворотов трубопроводов под углом 90° (рис. 17).

Кресты используют для устройства ответвлений трубопроводов (рис. 18).

Для установки трубопроводной арматуры на трубопроводах применяют патрубки (рис. 19).

Стенки фасонных частей могут быть разной толщины. Это зависит от срока службы трубопровода, для которого они применяются. Для стальных труб используют фасонные части, рассчитанные на рабочее давление 2 МПа, а для остальных труб – 1,5 МПа.

Соединение фасонных частей с трубами производят по-разному. Например, с гладкими концами стальных труб фасонные части соединяют сваркой. Чугунными муфтами стыкуют стальные тонкостенные трубы с обечайками, чугунные с гладкими концами и асбестоцементные трубы.

С помощью втулок и раструбов соединяют концы тонкостенных стальных труб. Обточенный конец асбестоцементной трубы можно соединить с необточенным концом трубы с таким же диаметром с помощью перехода с раструбом и гладким концом. Фасонные части с полиэтиленовыми трубами стыкуются на фланцах.

Способы соединения труб

Соединения труб подразделяются на разъемные и неразъемные. Выбор соединения зависит в первую очередь от материала, из которого изготовлены трубы, использующиеся при прокладке водопровода.

Неразъемные соединения

Это такие соединения, которые разъединяются только в том случае, если разрушить крепление или деталь. Они производятся путем сварки и склеивания.

Сварку труб производят встык или враструб. Она соединяет трубы наиболее прочно и надежно.

Сварка враструб. Этот способ соединения труб осуществляется путем одновременного оплавления нагревательным инструментом наружной поверхности гладкого конца трубы и тонкого слоя внутренней поверхности раструба. После этого нужно очень быстро вдвинуть конец трубы в раструб.

Сварка встык. Этот способ соединения труб заключается в оплавлении нагревательным инструментом, а затем в соединении оплавленных поверхностей при незначительном давлении.

В домашних условиях из-за отсутствия сложного оборудования применимы не все виды сварки. Наиболее часто используется газовая и дуговая электросварка. Прежде чем выполнять сварку, следует предварительно промыть замасленные места раствором каустической соды, а затем теплой водой.

Далее нужно обработать места сварки с помощью напильника и органического растворителя. Затем кромки необходимо опилить.

Газовой сваркойможно соединять и металлы, и пластмассу. Ее принцип очень прост. При сгорании газа в атмосфере образуется пламя, расплавляющее присадочный материал – проволоку, которая заполняет зазор между кромками деталей, образуя таким образом сварной шов.

Соединение труб дуговой электросваркойприменяют достаточно широко. Производят электросварку с помощью как плавящихся, так и неплавящихся (вольфрамовых или угольных) электродов. Во втором случае в зону плавящей дуги обязательно вводят присадочный материал. Если сварка сделана правильно, свищи не появляются, а линия спая почти заметна.

Неразъемные соединения производят и с помощью склеивания. Чаще всего используют следующие виды клея: эпоксидный (для металлов и пластмассы), БФ-2 (для пластмассы и металла), 88Н (для металла с резиной и резины с резиной).

У данного способа соединения, по сравнению со сваркой, много преимуществ.

Склейка не требует повышенных температур, благодаря чему исключается деформация деталей. Этим способом можно соединять разнородные металлы и неметаллические материалы.

Прежде чем приступить к склеиванию, предварительно готовят поверхности. Сначала удаляют пятна ржавчины, грязи, а также следы жира и масла. Для очистки от ржавчины и грязи используют шлифовальные шкурки или металлические щетки. Пятна жира и масла удаляют с помощью бензина или ацетона в зависимости от марки клея. Если склеивание осуществляют клеем 88Н, то применяют бензин, а если используют ЭДП и БФ-2 – ацетон.

Склеивают детали следующим образом. Сначала на поверхности наносят кисточкой первый слой клея. Он должен высохнуть. БФ-2 сохнет в течение 1 ч при температуре 20 °С, 88Н – 15 мин на свежем воздухе, а при использовании ЭДП сушка вообще не требуется.

Когда первый слой высохнет, наносят второй. Затем детали нужно сразу соединить и прижать друг к другу струбцинами. Прилегание деталей должно быть плотным.

Срок выдерживания склеенных деталей разный и зависит от вида клея. Например, если используется ЭДП, то выдержка происходит 2–3 сут при температуре 20 °С, БФ-2 – 3–4 сут при 20 °С, 88Н – 1–2 сут при 20 °С под грузом.

Выдержав клееный узел в течение определенного срока, нужно очистить швы от подтеков клея.

Сварку труб производят встык или враструб. Она соединяет трубы наиболее прочно и надежно.

Сварка враструб. Этот способ соединения труб осуществляется путем одновременного оплавления нагревательным инструментом наружной поверхности гладкого конца трубы и тонкого слоя внутренней поверхности раструба. После этого нужно очень быстро вдвинуть конец трубы в раструб.

Сварка встык. Этот способ соединения труб заключается в оплавлении нагревательным инструментом, а затем в соединении оплавленных поверхностей при незначительном давлении.

В домашних условиях из-за отсутствия сложного оборудования применимы не все виды сварки. Наиболее часто используется газовая и дуговая электросварка. Прежде чем выполнять сварку, следует предварительно промыть замасленные места раствором каустической соды, а затем теплой водой.

Далее нужно обработать места сварки с помощью напильника и органического растворителя. Затем кромки необходимо опилить.

Газовой сваркойможно соединять и металлы, и пластмассу. Ее принцип очень прост. При сгорании газа в атмосфере образуется пламя, расплавляющее присадочный материал – проволоку, которая заполняет зазор между кромками деталей, образуя таким образом сварной шов.

Соединение труб дуговой электросваркойприменяют достаточно широко. Производят электросварку с помощью как плавящихся, так и неплавящихся (вольфрамовых или угольных) электродов. Во втором случае в зону плавящей дуги обязательно вводят присадочный материал. Если сварка сделана правильно, свищи не появляются, а линия спая почти заметна.

Неразъемные соединения производят и с помощью склеивания. Чаще всего используют следующие виды клея: эпоксидный (для металлов и пластмассы), БФ-2 (для пластмассы и металла), 88Н (для металла с резиной и резины с резиной).

У данного способа соединения, по сравнению со сваркой, много преимуществ.

Склейка не требует повышенных температур, благодаря чему исключается деформация деталей. Этим способом можно соединять разнородные металлы и неметаллические материалы.

Прежде чем приступить к склеиванию, предварительно готовят поверхности. Сначала удаляют пятна ржавчины, грязи, а также следы жира и масла. Для очистки от ржавчины и грязи используют шлифовальные шкурки или металлические щетки. Пятна жира и масла удаляют с помощью бензина или ацетона в зависимости от марки клея. Если склеивание осуществляют клеем 88Н, то применяют бензин, а если используют ЭДП и БФ-2 – ацетон.

Склеивают детали следующим образом. Сначала на поверхности наносят кисточкой первый слой клея. Он должен высохнуть. БФ-2 сохнет в течение 1 ч при температуре 20 °С, 88Н – 15 мин на свежем воздухе, а при использовании ЭДП сушка вообще не требуется.

Когда первый слой высохнет, наносят второй. Затем детали нужно сразу соединить и прижать друг к другу струбцинами. Прилегание деталей должно быть плотным.

Срок выдерживания склеенных деталей разный и зависит от вида клея. Например, если используется ЭДП, то выдержка происходит 2–3 сут при температуре 20 °С, БФ-2 – 3–4 сут при 20 °С, 88Н – 1–2 сут при 20 °С под грузом.

Выдержав клееный узел в течение определенного срока, нужно очистить швы от подтеков клея.

Разъемные соединения

Это такие соединения, которые легко разбираются на отдельные детали. К ним относятся соединения на резьбе (с помощью фитингов) и фланцевые, которые обычно применяются с прокладками.

Соединение труб на фитингах используют для труб с резьбой на концах. При этом применяются фитинги – фасонные соединительные части, которые изготовляются из ковкого чугуна, стали, пластмассы. Их использование дает возможность соединять трубы под нужным углом, делать необходимые ответвления, переходы от одного диаметра трубы на другой.

Фитинги из ковкого чугуна для прочности имеют буртики по торцам. Стальные фитинги – гладкие, без буртиков и выступов. Выпускаются также и пластмассовые шестигранные фитинги под гаечный ключ.

Соединение с помощью фитингов должно быть прочным, что обеспечивается плотным прижиманием друг к другу ниток резьбы.

Чтобы достичь герметичности при свинчивании труб с резьбой, нужно предварительно смазать нарезанные части белилами или свинцовым суриком.

Если же нужно достичь более надежного соединения труб с резьбой, следует воспользоваться льняной или пеньковой подмоткой с суриковой замазкой. Для ее приготовления берут 2 части (по массе) сурика и 1 часть вареного масла.

Короткую резьбу на трубах применяют для неразъемных соединений труб фасонными частями. На смонтированном трубопроводе разъединить такое соединение можно, только разрезав трубы.

Чтобы соединить трубы с короткой резьбой, необходимо на каждом конце соединяемых труб нарезать резьбу так, чтобы она на 2–3 витка не доходила до середины муфты. Это создаст своеобразное заклинивание, благодаря которому получится очень прочное соединение.

При соединении труб на фланцах их прикрепляют к трубам на резьбе или с помощью сварки. При этом способе соединения необходимо следить за соблюдением соосности труб, а также параллельности торцов соединяемых фланцев.

Сборка труб на фланцах состоит в установке между фланцами прокладок, поверхность которых должна быть ровной, без складок и морщин.

Следует отметить, что любые соединения труб в процессе эксплуатации трубопроводов должны оставаться герметичными.

При прокладке водопроводов на садовых участках для соединения труб нередко используют муфты. Но при соединении труб этим способом обязательно надо предусмотреть и возможность их разъединения, потому что при возникновении протечки в одной муфте придется разбирать трубы до поврежденного участка.

Чтобы облегчить ремонт, в процессе сборки трубопровода между трубами следует периодически устанавливать сгоны.

Сгон представляет собой небольшую трубу, имеющую на одном конце короткую резьбу для соединения труб муфтой, а на другом – резьбу, в несколько раз большую. На длинной резьбе уместятся и муфта, и контргайка, сгоняемые туда, чтобы разъединить трубы.

Необходимо помнить, что при соединении труб разрешается только заворачивать трубы и фитинги. Как правило, отворачивание (задний ход) неизбежно приводит к течи. При соединении асбестоцементных труб чаще всего используют чугунные фасонные детали, которые соединяют с трубами с помощью муфт. Допускается использование прямых цилиндрических муфт из асбестоцемента, а также чугунных.

Соединение пластмассовых труб производят несколькими способами. Это может быть тепловая сварка или склеивание (неразъемный способ), а также соединение с использованием резиновых колец, фланцев, накидных гаек (разъемный способ).

Склеивают или сваривают теплой сваркой обычно пластиковые трубы диаметром 100 мм и более.

Если трубопровод из пластмассовых труб смонтирован методом сварки, то необходимо помнить, что в стыковых швах прочность соединений на 10% ниже прочности самих труб. При монтаже трубопровода из пластмассовых труб также используют фасонные части из полиэтилена.

Соединение труб на фитингах используют для труб с резьбой на концах. При этом применяются фитинги – фасонные соединительные части, которые изготовляются из ковкого чугуна, стали, пластмассы. Их использование дает возможность соединять трубы под нужным углом, делать необходимые ответвления, переходы от одного диаметра трубы на другой.

Фитинги из ковкого чугуна для прочности имеют буртики по торцам. Стальные фитинги – гладкие, без буртиков и выступов. Выпускаются также и пластмассовые шестигранные фитинги под гаечный ключ.

Соединение с помощью фитингов должно быть прочным, что обеспечивается плотным прижиманием друг к другу ниток резьбы.

Чтобы достичь герметичности при свинчивании труб с резьбой, нужно предварительно смазать нарезанные части белилами или свинцовым суриком.

Если же нужно достичь более надежного соединения труб с резьбой, следует воспользоваться льняной или пеньковой подмоткой с суриковой замазкой. Для ее приготовления берут 2 части (по массе) сурика и 1 часть вареного масла.

Короткую резьбу на трубах применяют для неразъемных соединений труб фасонными частями. На смонтированном трубопроводе разъединить такое соединение можно, только разрезав трубы.

Чтобы соединить трубы с короткой резьбой, необходимо на каждом конце соединяемых труб нарезать резьбу так, чтобы она на 2–3 витка не доходила до середины муфты. Это создаст своеобразное заклинивание, благодаря которому получится очень прочное соединение.

При соединении труб на фланцах их прикрепляют к трубам на резьбе или с помощью сварки. При этом способе соединения необходимо следить за соблюдением соосности труб, а также параллельности торцов соединяемых фланцев.

Сборка труб на фланцах состоит в установке между фланцами прокладок, поверхность которых должна быть ровной, без складок и морщин.

Следует отметить, что любые соединения труб в процессе эксплуатации трубопроводов должны оставаться герметичными.

При прокладке водопроводов на садовых участках для соединения труб нередко используют муфты. Но при соединении труб этим способом обязательно надо предусмотреть и возможность их разъединения, потому что при возникновении протечки в одной муфте придется разбирать трубы до поврежденного участка.

Чтобы облегчить ремонт, в процессе сборки трубопровода между трубами следует периодически устанавливать сгоны.

Сгон представляет собой небольшую трубу, имеющую на одном конце короткую резьбу для соединения труб муфтой, а на другом – резьбу, в несколько раз большую. На длинной резьбе уместятся и муфта, и контргайка, сгоняемые туда, чтобы разъединить трубы.

Необходимо помнить, что при соединении труб разрешается только заворачивать трубы и фитинги. Как правило, отворачивание (задний ход) неизбежно приводит к течи. При соединении асбестоцементных труб чаще всего используют чугунные фасонные детали, которые соединяют с трубами с помощью муфт. Допускается использование прямых цилиндрических муфт из асбестоцемента, а также чугунных.

Соединение пластмассовых труб производят несколькими способами. Это может быть тепловая сварка или склеивание (неразъемный способ), а также соединение с использованием резиновых колец, фланцев, накидных гаек (разъемный способ).

Склеивают или сваривают теплой сваркой обычно пластиковые трубы диаметром 100 мм и более.

Если трубопровод из пластмассовых труб смонтирован методом сварки, то необходимо помнить, что в стыковых швах прочность соединений на 10% ниже прочности самих труб. При монтаже трубопровода из пластмассовых труб также используют фасонные части из полиэтилена.

Материалы, необходимые при прокладывании и ремонте водопровода

При выполнении работ по монтажу и ремонту водопровода используют различные уплотнительные и утеплительные материалы, резинотехнические изделия и т. п.

Для изготовления прокладок и уплотнителей применяют техническую листовую резину толщиной 3–4 мм. Промышленные предприятия выпускают несколько ее видов: кислотощелочестойкую, морозостойкую, пищевую, маслобензостойкую, теплостойкую.

Использование листовой резины возможно при температуре от –30 до 50 °С. Резинотехнические изделия – такие, как прокладки, манжеты, сальники, изготовленные промышленным способом, хранят при температуре от 0 до 25 °С. Обеспечить данным видам изделий больший срок службы можно, если предохранять их от длительного воздействия прямых солнечных лучей, попадания на поверхность бензина и различных технических масел.

Как правило, прокладки в краны и вентили горячей воды (температурное ограничение – 50 °С) изготавливают из термостойкой резины; а манжеты и прокладки для вентилей и кранов холодного водоснабжения – из технической кожи.

Материалы из последнего материала не пригодны для кранов горячей воды по той причине, что горячая вода вымывает из кожи дубильные вещества и она быстро разрушается.

Для достижения более герметичного соединения труб применяют уплотнители, в качестве которых обычно используют следующие материалы:

1) ленту ФУМ (фторлон 4Д). Ее применяют как уплотнитель для резьбовых соединений, а также для набивки сальников. Устойчива к воздействию кислот и щелочей, способна выдержать высокие температуры (до 200 °С).

Лента ФУМ, предназначенная для смазки, пропитана минеральным маслом, выпускается в удобных кассетах, может иметь толщину от 0,08 до 0,12 мм и ширину от 10 до 15 мм. Для уплотнения между муфтой и контргайкой обычно используют шнур из этого же материала;

2) плетеную хлопчатобумажную набивку ХБС. Используют для набивки сальников. Такая набивка находит широкое применение в запорной арматуре сетей горячего водоснабжения и питьевой воды;

3) льняную прядь. Применяют для уплотнения резьбовых соединений трубопроводов холодной (не питьевой) и горячей воды, а также в трубопроводах системы водяного отопления. Ограничение температуры применения – 100 °С. Прядь, пропитанную цинковыми белилами, используют только в трубопроводах холодной воды (не питьевой);

4) паротит. Используют для герметизации раструбных, резьбовых, фланцевых соединений.

Для изготовления прокладок и уплотнителей применяют техническую листовую резину толщиной 3–4 мм. Промышленные предприятия выпускают несколько ее видов: кислотощелочестойкую, морозостойкую, пищевую, маслобензостойкую, теплостойкую.

Использование листовой резины возможно при температуре от –30 до 50 °С. Резинотехнические изделия – такие, как прокладки, манжеты, сальники, изготовленные промышленным способом, хранят при температуре от 0 до 25 °С. Обеспечить данным видам изделий больший срок службы можно, если предохранять их от длительного воздействия прямых солнечных лучей, попадания на поверхность бензина и различных технических масел.

Как правило, прокладки в краны и вентили горячей воды (температурное ограничение – 50 °С) изготавливают из термостойкой резины; а манжеты и прокладки для вентилей и кранов холодного водоснабжения – из технической кожи.

Материалы из последнего материала не пригодны для кранов горячей воды по той причине, что горячая вода вымывает из кожи дубильные вещества и она быстро разрушается.

Для достижения более герметичного соединения труб применяют уплотнители, в качестве которых обычно используют следующие материалы:

1) ленту ФУМ (фторлон 4Д). Ее применяют как уплотнитель для резьбовых соединений, а также для набивки сальников. Устойчива к воздействию кислот и щелочей, способна выдержать высокие температуры (до 200 °С).

Лента ФУМ, предназначенная для смазки, пропитана минеральным маслом, выпускается в удобных кассетах, может иметь толщину от 0,08 до 0,12 мм и ширину от 10 до 15 мм. Для уплотнения между муфтой и контргайкой обычно используют шнур из этого же материала;

2) плетеную хлопчатобумажную набивку ХБС. Используют для набивки сальников. Такая набивка находит широкое применение в запорной арматуре сетей горячего водоснабжения и питьевой воды;

3) льняную прядь. Применяют для уплотнения резьбовых соединений трубопроводов холодной (не питьевой) и горячей воды, а также в трубопроводах системы водяного отопления. Ограничение температуры применения – 100 °С. Прядь, пропитанную цинковыми белилами, используют только в трубопроводах холодной воды (не питьевой);

4) паротит. Используют для герметизации раструбных, резьбовых, фланцевых соединений.