Страница:

Электроножовка справляется с такими материалами, как твердое дерево, гипсокартон, пластик и кирпич.

Дисковые и цепные электропилы значительно сокращают затраты времени на распиловку лесоматериалов, но для выполнения тонкой работы они не годятся. Широкое применение находят пилы следующих марок: ИЭ-5107, К-5М, ЭП-5КМ.

Для распиливания необтесанных бревен, кряжей нужны пилы марки ЭП-К6.

В качестве режущей части у таких пил выступает пильная цепь, которая состоит из зубьев, соединенных между собой шарнирами.

Работа с перечисленными пилами требует соблюдения правил техники безопасности:

1. При пилении во влажном помещении напряжение в сети не должно превышать 36 В.

2. Транспортировать пилу можно, только поместив ее в чехол.

3. После окончания работы пилу необходимо убрать в специально отведенное для нее место.

Работая электропилой, следует помнить, что это инструмент, который является источником повышенной опасности. Купив такую пилу, прежде всего внимательно изучите устройство и правила ее эксплуатации. Перед началом работы снимают втулку и заполняют смазкой сальник. Через каждые 25–30 часов работы смазку повторяют.

Ручная дисковая пила ИЭ-5107 имеет достаточно высокую частоту вращения диска – 2940 оборотов в минуту, – это обеспечивает электродвигатель мощностью 750 Вт, поэтому ею распиливают древесные материалы толщиной до 65 мм, а специальное приспособление позволяет менять угол наклона режущей части от 0 до 45°.

Эта пила имеет электродвигатель с однофазным коллектором и работает от обычной электросети с напряжением 220 В.

Перед работой проверяют правильность заточки и разведения зубьев пилы и прочность посадки диска на шпиндель. Диск не должен иметь трещин и повреждений. В целях проверки состояния редуктора слегка проворачивают диск. Если проворачивание диска происходит с затруднением, следует сделать более жидкой смазку. Этого можно достичь, включив на 1 минуту холостой ход инструмента.

Перед тем как приступить к работе, распиливаемый материал закрепляют на верстаке. После этого правой рукой захватывают заднюю рукоятку пилы, а левой – переднюю и устанавливают режущую часть пилы на материал. Направляют пилу по намеченной линии легко и плавно, так как при резких толчкообразных движениях может заклинить диск инструмента, вследствие чего возможна поломка электродвигателя.

Если все же диск заклинило, отводят пилу назад. Это делают для того, чтобы диск вышел и набрал необходимую частоту вращения. Только после этого продолжают работу.

После окончания работы инструмент отключают и обтирают ветошью, смоченной в керосине.

Работа с электропилой требует повышенного внимания и точного соблюдения технологии работы. Отклонения от порядка работы и невнимательность грозят обернуться серьезными травмами. Поэтому, если обнаружено какое-либо отклонение от нормальной работы электропилы, ее следует немедленно выключить и разобраться с причиной отказа. Если поломка серьезная, лучше всего обратиться за помощью в специализированную мастерскую.

Рубанокпозволяет снять ненужную древесину и делает ровной поверхность детали. Рубанок может иметь металлический или деревянный корпус. Металлический рубанок удобнее использовать при обработке твердых пород древесины и ДСП.

Деревянный рубанок преимущественно используют при выполнении основной работы. Именно он легче скользит по поверхности обрабатываемой древесины, что позволяет меньше напрягать мышцы рук.

Для работы обязательно следует обзавестись несколькими типами рубанков, которыми было бы удобно строгать и непрочные, тонкие, небольшие детали, и огромные доски и косяки (рис. 25).

Рис. 25. Виды рубанков: а – шерхебель; б – одинарный рубанок; в – двойной рубанок; г – фуганок; д – зензубель; е – фальцгебель.

Рис. 25. Виды рубанков: а – шерхебель; б – одинарный рубанок; в – двойной рубанок; г – фуганок; д – зензубель; е – фальцгебель.

Шерхебельиспользуют для грубой обработки древесины. Он подготавливает поверхность для дальнейшего выравнивания и сглаживает все неровности после распила. Особенностью его строения является то, что его режущая часть (нож) имеет полукруглую фаску. Шерхебель должен быть массивным и тяжелым, чтобы легче преодолевать препятствия, поэтому чаще всего его корпус делают металлическим (рис. 25, а).

Одинарный рубанокиспользуется для выравнивания поверхности после работы шерхебелем. Особенность этого рубанка состоит в лезвии, ширина которого около 4 см, а то и больше. Стружка из-под лезвия выходит ровная, практически не ломается. Но при обработке поверхности куски древесины могут откалываться или образуются задиры (рис. 25, б).

Двойной рубанокиспользуют только для зачищения поверхности и окончательной обработки. После строгания этим рубанком древесина приобретает абсолютно ровную, зеркальную поверхность. Получение поверхности такого качества объясняется строением самого рубанка. На каждый нож здесь обязательно ставится стружколом, который защищает поверхность от образования задиров и сколов (рис. 25, в).

Фуганок и полуфуганокиспользуют для строгания поверхности больших деталей. Такое предназначение объясняется длиной колодки, которая составляет примерно 70–80 см для фуганков и 50–60 см для полуфуганков. Ножи для фуганков и полуфуганков тоже должны быть соответствующими – шириной 5–8 см. После обработки поверхности фуганком дополнительно необходимо пройтись двойным рубанком, лезвие которого выступает не больше чем на 0,3 мм (рис. 25, г).

Шлифтикпредставляет собой укороченный рубанок с двумя узкими косо поставленными ножами. Таким рубанком зачищают образовавшиеся при строгании шерхебелем задиры, а также не поддающиеся обработке простым рубанком свилеватости и сучки. В его конструкции не предусмотрен стружколом, поэтому он может делать сколы древесины. Для усовершенствования можно самим оснастить рубанок стружколомом.

Цинубельвнешне очень похож на рубанок. Его предназначение – выравнивание поверхности досок и плит для последующего их склеивания. Хорошо поддаются обработке этим рубанком различные свилеватости, задиры и сучковатости. Кроме того, если обработать поверхность фанеры таким рубанком, а затем обклеить ее шпоном, то получится покрытие очень хорошего качества. Если прострогать поверхность необработанной доски сначала по направлению волокон, а затем поперек них, то можно удалить все неровности. Все эти особенности связаны только с использованием специального ножа и его установкой. Края лезвия ножа всегда выступают, образуя тем самым внутри небольшую ложбинку. Поэтому при строгании на поверхности получаются небольшие валы. Нож всегда ставят относительно поверхности почти перпендикулярно – на 70–80°.

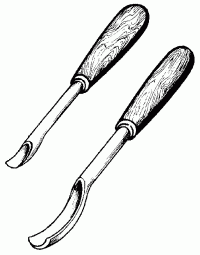

Зензубель и фальцгебельиспользуют для выборки прямоугольных фальцев на брусках, например для дверных переплетов (рис. 25, д, е).

Электрорубанокиспользуют для выравнивая поверхности древесной плиты или доски вдоль волокон. Строгание поверхности производят вращающимися фрезами, которые приводятся в движение электромотором. Опускающаяся и поднимающаяся передняя лыжа изменяет глубину проникновения режущей фрезы в массив древесины.

Если снять защитный кожух и закрепить рубанок на верстаке, то получится станок, который часто используется в деревообрабатывающем производстве.

ЭлектрорубанокИЭ–5707А помогает достаточно быстро обработать поверхность большой площади. Рубанком можно производить обработку древесной поверхности шириной 100 мм и глубиной 3 мм. Можно варьировать глубину обработки фрезы. Электрорубанок может работать от бытовой сети. Перед работой с электрорубанком обязательно закрепляют доску на верстаке.

Передвигают рубанок только по направлению волокон. После двух-трех проходов элетрорубанком делают перерыв. Во-первых, чтобы проверить степень обработки детали, а во-вторых, чтобы избежать перегрева электромотора инструмента. Ножи рубанка затупляются через 2–3 часа работы, и качество строгания становится значительно хуже. При перерыве в работе ставят рубанок на бок или лыжами вверх.

Стружка и опилки могут попасть под направляющие рубанок лыжи, и глубина среза древесного слоя может измениться, поэтому надо следить за этим.

Причинами неравномерной обработки поверхности древесины может быть неправильное и неравномерное расположение фрез и затупление их режущей части. Возможно также и забивание скользящей поверхности большим количеством опилок или стружки.

Перегрев мотора электрорубанка и выход его из строя может произойти из-за нажатия на инструмент сверху во время работы и от отсутствия смазки в сальниках.

Обрабатываемая электрорубанком поверхность не всегда получается ровной и гладкой.

Первый дефект возникает при неправильном и неравномерном расположении режущих фрез в пазу относительно уровня лыж. Второй дефект является результатом использования тупых фрез.

Меры безопасности при работе с электрорубанком заключаются в основном в исправности проводки, в осторожном обращении с режущим инструментом и в выключении инструмента на время перерыва.

После работы электрорубанком необходимо вынуть фрезы из пазов, очистить их керосином и уложить инструмент в коробку.

Штапнеобходим для сглаживания кромок деталей.

Фальцыможно изготовить и с помощью плотничных и столярных долот, ими же выбирают гнезда, пазы, изготавливают шипы.

Зачистку гнезд и пазов производят с помощью стамесок, которые могут быть плоскими и полукруглыми.

Стамескапомогает выбрать древесину в тех местах, куда нельзя подобраться с помощью пилы, или выровнять поверхность там, где это не под силу рубанку. Для работы по дереву необходимы несколько типов стамесок.

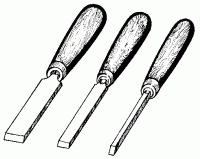

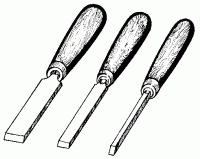

Прямую стамескучаще всего используют для вырезания прямоугольных углублений. При этом ширина полотна позволяет сделать как большие, так и маленькие отверстия. Чаще всего ширина полотна не превышает 6 см, но не может быть меньше 3 мм, а толщина фаски колеблется от 0,5 до 1,5 см, при этом меняется и угол заточки ножа. Прямые стамески, как правило, только однофазные. Их используют для вырезания углублений различной формы, выравнивания плоских поверхностей (рис. 26).

Рис. 26. Прямые стамески.

Рис. 26. Прямые стамески.

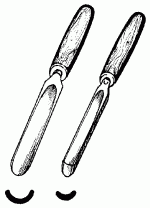

Полукруглую стамескуиспользуют там, где необходимо сделать круглое отверстие или углубление. Без нее невозможно обойтись при выравнивании поверхностей полукруглых углублений. Кроме того, используя полукруглую стамеску, можно сделать плавную линию, которую невозможно получить при использовании прямой стамески.

Основное различие между полукруглыми стамесками состоит в ширине полотна и в радиусе его окружности, а также в величине радиуса: чем меньше радиус, тем больше глубина данной стамески. В зависимости от этого полукруглые стамески делят на крутые, отлогие и глубокие, или церазики. Крутую стамеску используют для удаления древесины и выборки углублений. Отлогая стамеска необходима резчику по дереву при вырезании контуров фигур и орнамента.

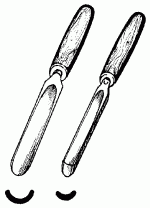

В минимальном столярно-плотничном наборе обязательно должны быть 2 полукруглые стамески с шириной полотна около 10–12 мм, одна из которых должна быть крутой, а другая – отлогой (рис. 27).

Рис. 27. Полукруглые стамески.

Рис. 27. Полукруглые стамески.

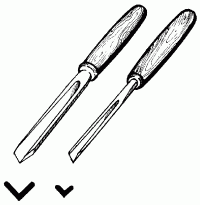

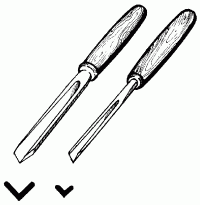

Угловые стамескииспользуют для выборки древесины при получении точных геометрических углублений. Угловые стамески различаются между собой по ширине полотна и по углу между фасками лезвия, который может колебаться от 45 до 90° (рис. 28).

Рис. 28. Угловые стамески.

Рис. 28. Угловые стамески.

Полукруглые и угловые стамески можно изготовить из стандартных стамесок с шириной полотна 4, 6, 8, 10, 12 и 16 мм. Для этого на газовой горелке или паяльной лампе нагревают конец полотна стандартной стамески, а затем медленно охлаждают. Крепко зажимают в тиски полученную заготовку и отпиливают ножовкой по металлу само острие промышленной стамески. Затем круглым напильником на полотне заготовки вытачивают желоб необходимого размера, после чего обычным плоским напильником затачивают полотно с другой стороны, придавая ему необходимую форму.

После этого стамеску необходимо заточить. Сначала ее затачивают на точильном круге, а затем подправляют на оселке, который специально подбирают под профиль стамески. При работе с острым инструментом во избежание несчастных случаев необходимо соблюдать меры предосторожности. Основное правило заключается в том, что необходимо хорошо закреплять заготовку во время работы и никогда не использовать руку в качестве фиксатора.

При работе старайтесь направлять движение инструмента от себя, а не к себе.

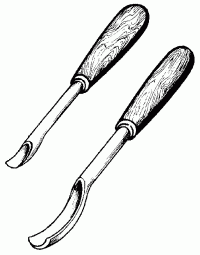

Стамески-клюкарзынеобходимы для выборки древесины в труднодоступных местах или на достаточно большой глубине, там, где невозможно использовать другую стемеску. Такие стамески бывают угольные, прямые и полукруглые. Их различия заключаются в ширине полотна. Полукруглые стамески-клюкарзы еще различаются по радиусу, а угловые – по величине угла. Немаловажными являются характер и величина изгиба (рис. 29).

Рис. 29. Стамески-клюкарзы.

Рис. 29. Стамески-клюкарзы.

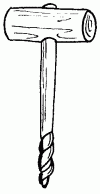

Долотовнешне похоже на стамеску, но это совершенно другой инструмент (рис. 30). Долото предназначено для долбления древесины, и поэтому на его ручке закрепляют металлический наконечник, который не позволяет растрескаться древесине от ударов молотка. Чтобы не повредить рукоятку, а также для лучшего проникновения лезвия в массив древесины, долото используют только в комплекте с деревянным молотком – киянкой.

Рис. 30. Долото.

Рис. 30. Долото.

Долото имеет более массивное полотно, чем стамеска. В зависимости от вида работ долота делятся на столярные и плотничные. Ширина рабочего полотна столярной стамески не превышает 15 мм, а полотно плотничного долота не бывает уже 20 мм. Более того, полотно столярного долота не имеет у основания никаких расширений в отличие от плотничного, которому оно просто необходимо.

Электродолбежникиспользуют для выборки древесины под прямоугольные гнезда для крепления деталей. Основная часть этого инструмента – долбежная цепь, которая состоит из небольших резцов, связанных между собой шарнирами.

Для получения гнезд различных размеров необходимо только поменять пластинку, на которой крепится долбежная цепь, глубину же выборки регулируют с помощью опускания ручки.

Чтобы получить ровные края гнезда крепления, сначала затачивают или зачищают резцы и только потом готовят станок к работе. Затем закрепляют доску или деталь на верстаке, устанавливают на ней станок и включают его.

Если закрепить электродолбежник на верстаке, получится неподвижный станок. При работе с долбежным станком необходимо соблюдать меры предосторожности. Прежде всего это заключается в правильном креплении долбежной цепи, исправности электропроводки, правильной подаче массива древесины при использовании закрепленного станка. Если станок не закреплен, то обязательно нужно следить за тем, чтобы брусок был хорошо закреплен. Нельзя работать с незаземленным станком.

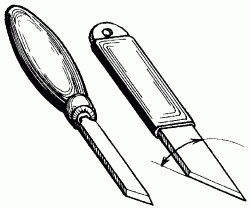

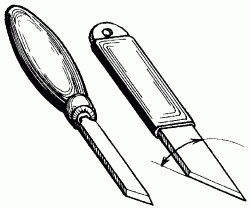

Нож-косякпредназначен для резания небольших углублений в массиве древесины, а также для разрезания шпона на куски. Лезвие ножа-косяка скошено под углом в 30–40°, а полотно ножа может варьироваться в зависимости от его предназначения – от 4 мм до 5 см (рис. 31).

Рис. 31. Нож-косяк.

Рис. 31. Нож-косяк.

Заточка на лезвии ножа может быть выполнена как с одной стороны, так и с двух. В зависимости от этого различают ножи с одной и двумя фасками. Ножи с одной фаской различаются на правые и левые в зависимости от того, где снята фаска.

Однофаскные ножи используют только при работе либо правой, либо левой рукой. Они более специфичны, чем ножи с двумя фасками, и позволяют прорезать древесину только с одной стороны в зависимости от того, с какой стороны необходима прорезка.

Ножи с двумя фасками в работе универсальны, но прорезают древесину сразу с двух сторон от лезвия. Их основное предназначение – простое прорезание.

Нож-циклюиспользуют для циклевания, он представляет собой режущий нож, закрепленный в рукоятке из твердых пород древесины. При заточке фаску снимают только с одной стороны на 45°, что позволяет ножу скользить по поверхности, не углубляясь в массив, и снимать тонкую стружку.

Напильникиразной формы нужны для окончательного шлифования поверхности, снятия всех заусенцев, неровностей и шероховатостей там, где невозможно использовать другой инструмент.

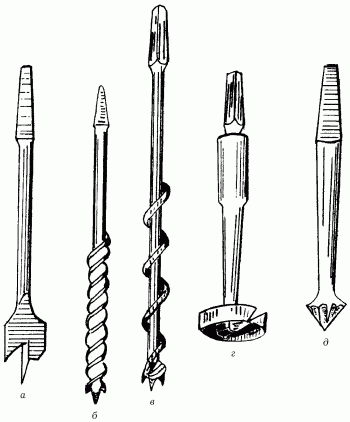

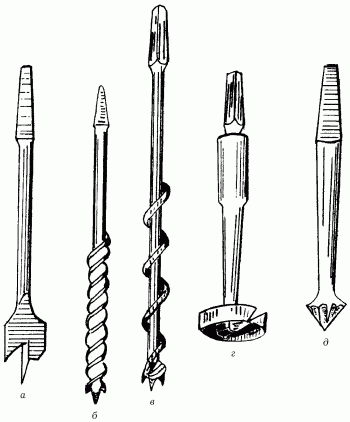

По ходу работы вам обязательно понадобится дрельс набором сверл (рис. 32).

Рис. 32. Набор сверл по дереву: а – центровое с плоской головкой («перка»); б – винтовое; в – спиральное; г – пробочное; д – зенковочное.

Рис. 32. Набор сверл по дереву: а – центровое с плоской головкой («перка»); б – винтовое; в – спиральное; г – пробочное; д – зенковочное.

Сверлением чаще всего производят выборку круглых отверстий и гнезд под шипы, шурупы, болты.

Сверла, которые используют столяры и плотники, отличаются от тех, что применяют для сверления металла и других материалов. У них по-другому заточены режущие кромки, и находятся они главным образом в нижней части сверла.

Центровое сверлос плоской головкой (перовое сверло, «перка») используется для сверления цилиндрических отверстий под вставные круглые шипы. Центровыми сверлами (рис. 32, а) сверлят сквозные отверстия поперек волокон. Работать с ними достаточно трудно, так как они плохо выбрасывают стружку наружу. Центровое сверло представляет собой стержень, который оканчивается внизу режущей частью, состоящей из подрезателя, лезвия и направляющего центра (острия). Сверла выпускают с градацией через 2 мм от 10 до 60 мм и длиной 120 и 250 мм.

Для сверления глубоких отверстий поперек волокон или сквозных отверстий в заготовках, имеющих большую толщину, часто применяют сверла с винтовой частью (рис. 32, б). По форме их разделяют на винтовые, шнековые и штопорные. На конце таких сверл расположен винт с мелкой резьбой. При сверлении такими сверлами отверстия получаются чистыми, так как стружка легко удаляется по винтовым канавкам.

Спиральныесверла (рис. 32, в) также дают точные и чистые отверстия.

Пробочноесверло (рис. 32, г) позволяет высверливать отверстия достаточно больших диаметров. Его рабочая часть представляет собой цилиндр с диаметральным резцом внутри и круговым подрезателем на боковой поверхности. Обычно такое сверло применяют для высверливания сучков или посадочных гнезд под четырехшарнирные петли.

Зенковочнымсверлом (или конической зенковкой), рабочая часть которого выполнена в виде конуса с продольными канавками к центру, рассверливают отверстия под головки шурупов и болтов (рис. 32, д).

Все виды сверл могут применяться как для сверления ручными немеханизированными приспособлениями (коловоротами, спиральными дрелями), так и ручными механическими дрелями, а также сверлильными станками.

Электродрельпредназначена для сверления отверстий в массиве древесины. Этот инструмент состоит из электромотора, который через последовательную цепь креплений соединяется со шпинделем патрона для сверла. Чаще всего для этой операции используются спиральные сверла. Кроме прямого назначения, электродрель применяют для полировки, шлифовки, размешивания красок и т. д.

В ходе работы сверло должно проникать в массив постепенно, без рывков и толчков. Если необходимо сделать сквозное отверстие, то нажим на древесину по мере продвижения сверла необходимо уменьшить.

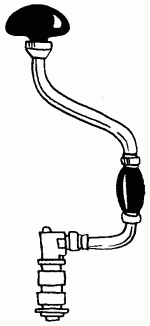

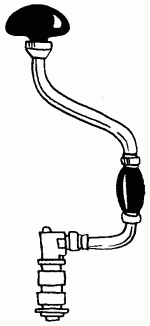

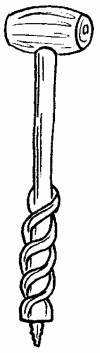

Коловорот(рис. 33) применяют для ручного сверления отверстий сверлами различного назначения.

Рис. 33. Коловорот.

Рис. 33. Коловорот.

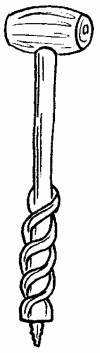

Буравом(рис. 34) сверлят глубокие отверстия, с помощью буравчикадиаметром 2–10 мм (рис. 35) получают неглубокие.

Рис. 34. Бурав.

Рис. 34. Бурав.

Рис. 35. Буравчик.

Рис. 35. Буравчик.

Для того чтобы наметить центр отверстия, его накалывают шилом. Сверло должно быть хорошо заточено, только тогда отверстие получится точным. Затем сверло необходимо прочно закрепить в патроне коловорота или дрели. При работе с дрелью или коловоротом нужно следить за тем, чтобы ось их вращения совпадала с осью отверстия.

Сквозные отверстия делают по точной разметке с двух сторон детали. При сверлении с одной стороны детали перед выходом сверла на другую сторону нажим на ручку головки коловорота (или рукоятку дрели) следует несколько ослабить, чтобы предотвратить откол, отщеп или трещину в детали. Еще один способ избежать этого – подложить под деталь доску.

Стуслопредставляет собой подобие желоба, состоящего из трех досок. Две доски должны быть сбиты на основании параллельно друг другу, а угол между основанием и сторонами должен быть 45°. На сторонах стусла делают несколько специальных пропилов под определенным углом, причем их количество должно быть одинаковым с двух сторон. Линия с одной стороны доски должна продолжаться на другой так, чтобы было удобно распилить доску под определенным нужным углом.

Чаще всего на стенках делают 2–3 пропила: под углом 45, 90 и 60°. Последний из них встречается редко.

Стусло используют для ускорения процесса пиления досок под определенным углом. Для этого доску кладут между сторонами стусла и прижимают к дальней стороне, только после этого приступают к распиливанию доски.

Шаблоныиспользуют для ускоренной разметки деталей. Для многократного использования шаблоны делают из твердого тонкого материала, например из фанеры, ДВП или жести.

Подготовка инструментов к работе

Дисковые и цепные электропилы значительно сокращают затраты времени на распиловку лесоматериалов, но для выполнения тонкой работы они не годятся. Широкое применение находят пилы следующих марок: ИЭ-5107, К-5М, ЭП-5КМ.

Для распиливания необтесанных бревен, кряжей нужны пилы марки ЭП-К6.

В качестве режущей части у таких пил выступает пильная цепь, которая состоит из зубьев, соединенных между собой шарнирами.

Работа с перечисленными пилами требует соблюдения правил техники безопасности:

1. При пилении во влажном помещении напряжение в сети не должно превышать 36 В.

2. Транспортировать пилу можно, только поместив ее в чехол.

3. После окончания работы пилу необходимо убрать в специально отведенное для нее место.

Работая электропилой, следует помнить, что это инструмент, который является источником повышенной опасности. Купив такую пилу, прежде всего внимательно изучите устройство и правила ее эксплуатации. Перед началом работы снимают втулку и заполняют смазкой сальник. Через каждые 25–30 часов работы смазку повторяют.

Ручная дисковая пила ИЭ-5107 имеет достаточно высокую частоту вращения диска – 2940 оборотов в минуту, – это обеспечивает электродвигатель мощностью 750 Вт, поэтому ею распиливают древесные материалы толщиной до 65 мм, а специальное приспособление позволяет менять угол наклона режущей части от 0 до 45°.

Эта пила имеет электродвигатель с однофазным коллектором и работает от обычной электросети с напряжением 220 В.

Перед работой проверяют правильность заточки и разведения зубьев пилы и прочность посадки диска на шпиндель. Диск не должен иметь трещин и повреждений. В целях проверки состояния редуктора слегка проворачивают диск. Если проворачивание диска происходит с затруднением, следует сделать более жидкой смазку. Этого можно достичь, включив на 1 минуту холостой ход инструмента.

Перед тем как приступить к работе, распиливаемый материал закрепляют на верстаке. После этого правой рукой захватывают заднюю рукоятку пилы, а левой – переднюю и устанавливают режущую часть пилы на материал. Направляют пилу по намеченной линии легко и плавно, так как при резких толчкообразных движениях может заклинить диск инструмента, вследствие чего возможна поломка электродвигателя.

Если все же диск заклинило, отводят пилу назад. Это делают для того, чтобы диск вышел и набрал необходимую частоту вращения. Только после этого продолжают работу.

После окончания работы инструмент отключают и обтирают ветошью, смоченной в керосине.

Работа с электропилой требует повышенного внимания и точного соблюдения технологии работы. Отклонения от порядка работы и невнимательность грозят обернуться серьезными травмами. Поэтому, если обнаружено какое-либо отклонение от нормальной работы электропилы, ее следует немедленно выключить и разобраться с причиной отказа. Если поломка серьезная, лучше всего обратиться за помощью в специализированную мастерскую.

Режущие инструменты

Чтобы убрать остающиеся на поверхности древесины после распиловки шероховатости, покоробленность, риски, применяют такой вид обработки, как строгание. Каждый из строгальных инструментов имеет свое предназначение.Рубанокпозволяет снять ненужную древесину и делает ровной поверхность детали. Рубанок может иметь металлический или деревянный корпус. Металлический рубанок удобнее использовать при обработке твердых пород древесины и ДСП.

Деревянный рубанок преимущественно используют при выполнении основной работы. Именно он легче скользит по поверхности обрабатываемой древесины, что позволяет меньше напрягать мышцы рук.

Для работы обязательно следует обзавестись несколькими типами рубанков, которыми было бы удобно строгать и непрочные, тонкие, небольшие детали, и огромные доски и косяки (рис. 25).

Шерхебельиспользуют для грубой обработки древесины. Он подготавливает поверхность для дальнейшего выравнивания и сглаживает все неровности после распила. Особенностью его строения является то, что его режущая часть (нож) имеет полукруглую фаску. Шерхебель должен быть массивным и тяжелым, чтобы легче преодолевать препятствия, поэтому чаще всего его корпус делают металлическим (рис. 25, а).

Одинарный рубанокиспользуется для выравнивания поверхности после работы шерхебелем. Особенность этого рубанка состоит в лезвии, ширина которого около 4 см, а то и больше. Стружка из-под лезвия выходит ровная, практически не ломается. Но при обработке поверхности куски древесины могут откалываться или образуются задиры (рис. 25, б).

Двойной рубанокиспользуют только для зачищения поверхности и окончательной обработки. После строгания этим рубанком древесина приобретает абсолютно ровную, зеркальную поверхность. Получение поверхности такого качества объясняется строением самого рубанка. На каждый нож здесь обязательно ставится стружколом, который защищает поверхность от образования задиров и сколов (рис. 25, в).

Фуганок и полуфуганокиспользуют для строгания поверхности больших деталей. Такое предназначение объясняется длиной колодки, которая составляет примерно 70–80 см для фуганков и 50–60 см для полуфуганков. Ножи для фуганков и полуфуганков тоже должны быть соответствующими – шириной 5–8 см. После обработки поверхности фуганком дополнительно необходимо пройтись двойным рубанком, лезвие которого выступает не больше чем на 0,3 мм (рис. 25, г).

Шлифтикпредставляет собой укороченный рубанок с двумя узкими косо поставленными ножами. Таким рубанком зачищают образовавшиеся при строгании шерхебелем задиры, а также не поддающиеся обработке простым рубанком свилеватости и сучки. В его конструкции не предусмотрен стружколом, поэтому он может делать сколы древесины. Для усовершенствования можно самим оснастить рубанок стружколомом.

Цинубельвнешне очень похож на рубанок. Его предназначение – выравнивание поверхности досок и плит для последующего их склеивания. Хорошо поддаются обработке этим рубанком различные свилеватости, задиры и сучковатости. Кроме того, если обработать поверхность фанеры таким рубанком, а затем обклеить ее шпоном, то получится покрытие очень хорошего качества. Если прострогать поверхность необработанной доски сначала по направлению волокон, а затем поперек них, то можно удалить все неровности. Все эти особенности связаны только с использованием специального ножа и его установкой. Края лезвия ножа всегда выступают, образуя тем самым внутри небольшую ложбинку. Поэтому при строгании на поверхности получаются небольшие валы. Нож всегда ставят относительно поверхности почти перпендикулярно – на 70–80°.

Зензубель и фальцгебельиспользуют для выборки прямоугольных фальцев на брусках, например для дверных переплетов (рис. 25, д, е).

Электрорубанокиспользуют для выравнивая поверхности древесной плиты или доски вдоль волокон. Строгание поверхности производят вращающимися фрезами, которые приводятся в движение электромотором. Опускающаяся и поднимающаяся передняя лыжа изменяет глубину проникновения режущей фрезы в массив древесины.

Если снять защитный кожух и закрепить рубанок на верстаке, то получится станок, который часто используется в деревообрабатывающем производстве.

ЭлектрорубанокИЭ–5707А помогает достаточно быстро обработать поверхность большой площади. Рубанком можно производить обработку древесной поверхности шириной 100 мм и глубиной 3 мм. Можно варьировать глубину обработки фрезы. Электрорубанок может работать от бытовой сети. Перед работой с электрорубанком обязательно закрепляют доску на верстаке.

Передвигают рубанок только по направлению волокон. После двух-трех проходов элетрорубанком делают перерыв. Во-первых, чтобы проверить степень обработки детали, а во-вторых, чтобы избежать перегрева электромотора инструмента. Ножи рубанка затупляются через 2–3 часа работы, и качество строгания становится значительно хуже. При перерыве в работе ставят рубанок на бок или лыжами вверх.

Стружка и опилки могут попасть под направляющие рубанок лыжи, и глубина среза древесного слоя может измениться, поэтому надо следить за этим.

Причинами неравномерной обработки поверхности древесины может быть неправильное и неравномерное расположение фрез и затупление их режущей части. Возможно также и забивание скользящей поверхности большим количеством опилок или стружки.

Перегрев мотора электрорубанка и выход его из строя может произойти из-за нажатия на инструмент сверху во время работы и от отсутствия смазки в сальниках.

Обрабатываемая электрорубанком поверхность не всегда получается ровной и гладкой.

Первый дефект возникает при неправильном и неравномерном расположении режущих фрез в пазу относительно уровня лыж. Второй дефект является результатом использования тупых фрез.

Меры безопасности при работе с электрорубанком заключаются в основном в исправности проводки, в осторожном обращении с режущим инструментом и в выключении инструмента на время перерыва.

После работы электрорубанком необходимо вынуть фрезы из пазов, очистить их керосином и уложить инструмент в коробку.

Штапнеобходим для сглаживания кромок деталей.

Фальцыможно изготовить и с помощью плотничных и столярных долот, ими же выбирают гнезда, пазы, изготавливают шипы.

Зачистку гнезд и пазов производят с помощью стамесок, которые могут быть плоскими и полукруглыми.

Стамескапомогает выбрать древесину в тех местах, куда нельзя подобраться с помощью пилы, или выровнять поверхность там, где это не под силу рубанку. Для работы по дереву необходимы несколько типов стамесок.

Прямую стамескучаще всего используют для вырезания прямоугольных углублений. При этом ширина полотна позволяет сделать как большие, так и маленькие отверстия. Чаще всего ширина полотна не превышает 6 см, но не может быть меньше 3 мм, а толщина фаски колеблется от 0,5 до 1,5 см, при этом меняется и угол заточки ножа. Прямые стамески, как правило, только однофазные. Их используют для вырезания углублений различной формы, выравнивания плоских поверхностей (рис. 26).

Полукруглую стамескуиспользуют там, где необходимо сделать круглое отверстие или углубление. Без нее невозможно обойтись при выравнивании поверхностей полукруглых углублений. Кроме того, используя полукруглую стамеску, можно сделать плавную линию, которую невозможно получить при использовании прямой стамески.

Основное различие между полукруглыми стамесками состоит в ширине полотна и в радиусе его окружности, а также в величине радиуса: чем меньше радиус, тем больше глубина данной стамески. В зависимости от этого полукруглые стамески делят на крутые, отлогие и глубокие, или церазики. Крутую стамеску используют для удаления древесины и выборки углублений. Отлогая стамеска необходима резчику по дереву при вырезании контуров фигур и орнамента.

В минимальном столярно-плотничном наборе обязательно должны быть 2 полукруглые стамески с шириной полотна около 10–12 мм, одна из которых должна быть крутой, а другая – отлогой (рис. 27).

Угловые стамескииспользуют для выборки древесины при получении точных геометрических углублений. Угловые стамески различаются между собой по ширине полотна и по углу между фасками лезвия, который может колебаться от 45 до 90° (рис. 28).

Полукруглые и угловые стамески можно изготовить из стандартных стамесок с шириной полотна 4, 6, 8, 10, 12 и 16 мм. Для этого на газовой горелке или паяльной лампе нагревают конец полотна стандартной стамески, а затем медленно охлаждают. Крепко зажимают в тиски полученную заготовку и отпиливают ножовкой по металлу само острие промышленной стамески. Затем круглым напильником на полотне заготовки вытачивают желоб необходимого размера, после чего обычным плоским напильником затачивают полотно с другой стороны, придавая ему необходимую форму.

После этого стамеску необходимо заточить. Сначала ее затачивают на точильном круге, а затем подправляют на оселке, который специально подбирают под профиль стамески. При работе с острым инструментом во избежание несчастных случаев необходимо соблюдать меры предосторожности. Основное правило заключается в том, что необходимо хорошо закреплять заготовку во время работы и никогда не использовать руку в качестве фиксатора.

При работе старайтесь направлять движение инструмента от себя, а не к себе.

Стамески-клюкарзынеобходимы для выборки древесины в труднодоступных местах или на достаточно большой глубине, там, где невозможно использовать другую стемеску. Такие стамески бывают угольные, прямые и полукруглые. Их различия заключаются в ширине полотна. Полукруглые стамески-клюкарзы еще различаются по радиусу, а угловые – по величине угла. Немаловажными являются характер и величина изгиба (рис. 29).

Долотовнешне похоже на стамеску, но это совершенно другой инструмент (рис. 30). Долото предназначено для долбления древесины, и поэтому на его ручке закрепляют металлический наконечник, который не позволяет растрескаться древесине от ударов молотка. Чтобы не повредить рукоятку, а также для лучшего проникновения лезвия в массив древесины, долото используют только в комплекте с деревянным молотком – киянкой.

Долото имеет более массивное полотно, чем стамеска. В зависимости от вида работ долота делятся на столярные и плотничные. Ширина рабочего полотна столярной стамески не превышает 15 мм, а полотно плотничного долота не бывает уже 20 мм. Более того, полотно столярного долота не имеет у основания никаких расширений в отличие от плотничного, которому оно просто необходимо.

Электродолбежникиспользуют для выборки древесины под прямоугольные гнезда для крепления деталей. Основная часть этого инструмента – долбежная цепь, которая состоит из небольших резцов, связанных между собой шарнирами.

Для получения гнезд различных размеров необходимо только поменять пластинку, на которой крепится долбежная цепь, глубину же выборки регулируют с помощью опускания ручки.

Чтобы получить ровные края гнезда крепления, сначала затачивают или зачищают резцы и только потом готовят станок к работе. Затем закрепляют доску или деталь на верстаке, устанавливают на ней станок и включают его.

Если закрепить электродолбежник на верстаке, получится неподвижный станок. При работе с долбежным станком необходимо соблюдать меры предосторожности. Прежде всего это заключается в правильном креплении долбежной цепи, исправности электропроводки, правильной подаче массива древесины при использовании закрепленного станка. Если станок не закреплен, то обязательно нужно следить за тем, чтобы брусок был хорошо закреплен. Нельзя работать с незаземленным станком.

Нож-косякпредназначен для резания небольших углублений в массиве древесины, а также для разрезания шпона на куски. Лезвие ножа-косяка скошено под углом в 30–40°, а полотно ножа может варьироваться в зависимости от его предназначения – от 4 мм до 5 см (рис. 31).

Заточка на лезвии ножа может быть выполнена как с одной стороны, так и с двух. В зависимости от этого различают ножи с одной и двумя фасками. Ножи с одной фаской различаются на правые и левые в зависимости от того, где снята фаска.

Однофаскные ножи используют только при работе либо правой, либо левой рукой. Они более специфичны, чем ножи с двумя фасками, и позволяют прорезать древесину только с одной стороны в зависимости от того, с какой стороны необходима прорезка.

Ножи с двумя фасками в работе универсальны, но прорезают древесину сразу с двух сторон от лезвия. Их основное предназначение – простое прорезание.

Нож-циклюиспользуют для циклевания, он представляет собой режущий нож, закрепленный в рукоятке из твердых пород древесины. При заточке фаску снимают только с одной стороны на 45°, что позволяет ножу скользить по поверхности, не углубляясь в массив, и снимать тонкую стружку.

Напильникиразной формы нужны для окончательного шлифования поверхности, снятия всех заусенцев, неровностей и шероховатостей там, где невозможно использовать другой инструмент.

Инструменты для сверления

Сверлильный инструмент отличается разнообразием. Он используется для изготовления отверстий для панелей, круглых шипов и болтов, им высверливают сучки (отверстия от сучков заделывают потом пробками).По ходу работы вам обязательно понадобится дрельс набором сверл (рис. 32).

Сверлением чаще всего производят выборку круглых отверстий и гнезд под шипы, шурупы, болты.

Сверла, которые используют столяры и плотники, отличаются от тех, что применяют для сверления металла и других материалов. У них по-другому заточены режущие кромки, и находятся они главным образом в нижней части сверла.

Центровое сверлос плоской головкой (перовое сверло, «перка») используется для сверления цилиндрических отверстий под вставные круглые шипы. Центровыми сверлами (рис. 32, а) сверлят сквозные отверстия поперек волокон. Работать с ними достаточно трудно, так как они плохо выбрасывают стружку наружу. Центровое сверло представляет собой стержень, который оканчивается внизу режущей частью, состоящей из подрезателя, лезвия и направляющего центра (острия). Сверла выпускают с градацией через 2 мм от 10 до 60 мм и длиной 120 и 250 мм.

Для сверления глубоких отверстий поперек волокон или сквозных отверстий в заготовках, имеющих большую толщину, часто применяют сверла с винтовой частью (рис. 32, б). По форме их разделяют на винтовые, шнековые и штопорные. На конце таких сверл расположен винт с мелкой резьбой. При сверлении такими сверлами отверстия получаются чистыми, так как стружка легко удаляется по винтовым канавкам.

Спиральныесверла (рис. 32, в) также дают точные и чистые отверстия.

Пробочноесверло (рис. 32, г) позволяет высверливать отверстия достаточно больших диаметров. Его рабочая часть представляет собой цилиндр с диаметральным резцом внутри и круговым подрезателем на боковой поверхности. Обычно такое сверло применяют для высверливания сучков или посадочных гнезд под четырехшарнирные петли.

Зенковочнымсверлом (или конической зенковкой), рабочая часть которого выполнена в виде конуса с продольными канавками к центру, рассверливают отверстия под головки шурупов и болтов (рис. 32, д).

Все виды сверл могут применяться как для сверления ручными немеханизированными приспособлениями (коловоротами, спиральными дрелями), так и ручными механическими дрелями, а также сверлильными станками.

Электродрельпредназначена для сверления отверстий в массиве древесины. Этот инструмент состоит из электромотора, который через последовательную цепь креплений соединяется со шпинделем патрона для сверла. Чаще всего для этой операции используются спиральные сверла. Кроме прямого назначения, электродрель применяют для полировки, шлифовки, размешивания красок и т. д.

В ходе работы сверло должно проникать в массив постепенно, без рывков и толчков. Если необходимо сделать сквозное отверстие, то нажим на древесину по мере продвижения сверла необходимо уменьшить.

Коловорот(рис. 33) применяют для ручного сверления отверстий сверлами различного назначения.

Буравом(рис. 34) сверлят глубокие отверстия, с помощью буравчикадиаметром 2–10 мм (рис. 35) получают неглубокие.

Для того чтобы наметить центр отверстия, его накалывают шилом. Сверло должно быть хорошо заточено, только тогда отверстие получится точным. Затем сверло необходимо прочно закрепить в патроне коловорота или дрели. При работе с дрелью или коловоротом нужно следить за тем, чтобы ось их вращения совпадала с осью отверстия.

Сквозные отверстия делают по точной разметке с двух сторон детали. При сверлении с одной стороны детали перед выходом сверла на другую сторону нажим на ручку головки коловорота (или рукоятку дрели) следует несколько ослабить, чтобы предотвратить откол, отщеп или трещину в детали. Еще один способ избежать этого – подложить под деталь доску.

Приспособления для обработки древесины

В качестве приспособлений достаточно часто используют стусло и шаблоны. Они намного облегчают работу и уменьшают время, затраченное при выполнении той или иной операции.Стуслопредставляет собой подобие желоба, состоящего из трех досок. Две доски должны быть сбиты на основании параллельно друг другу, а угол между основанием и сторонами должен быть 45°. На сторонах стусла делают несколько специальных пропилов под определенным углом, причем их количество должно быть одинаковым с двух сторон. Линия с одной стороны доски должна продолжаться на другой так, чтобы было удобно распилить доску под определенным нужным углом.

Чаще всего на стенках делают 2–3 пропила: под углом 45, 90 и 60°. Последний из них встречается редко.

Стусло используют для ускорения процесса пиления досок под определенным углом. Для этого доску кладут между сторонами стусла и прижимают к дальней стороне, только после этого приступают к распиливанию доски.

Шаблоныиспользуют для ускоренной разметки деталей. Для многократного использования шаблоны делают из твердого тонкого материала, например из фанеры, ДВП или жести.

Подготовка инструментов к работе

Чтобы инструментами было легко и удобно работать, их нужно правильно подготовить. Принципы заточки топора обсуждались ранее (см. рис. 20).

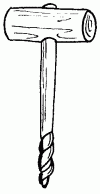

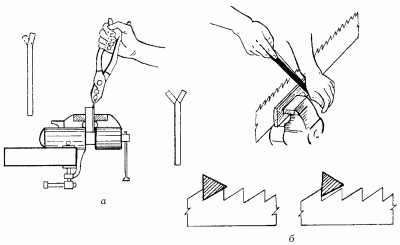

У пилы для предотвращения застревания полотна в древесине зубья разводят, то есть отгибают в разные стороны и затачивают. Для этого мастеру необходимы тиски, плоскогубцы и трехгранный напильник с мелкой насечкой. Обычно пилы поступают в продажу с разведенными зубьями, однако не исключено, что придется выполнять эту операцию самостоятельно, поэтому остановимся подробнее на ее описании. Сначала с помощью деревянной прокладки закрепляют полотно в тисках и плоскогубцами начинают осторожно отводить верхушки зубьев поочередно то в одну, то в другую сторону (рис. 36, а), но не больше чем на половину толщины полотна.

Рис. 36. Подготовка пилы к работе: а – развод зубьев; б – заточка.

Рис. 36. Подготовка пилы к работе: а – развод зубьев; б – заточка.

Более широкий развод лишь повредит, так как пропил получится слишком широким и неровным. Необходимо следить и за тем, чтобы развод у всех зубьев был одинаковым, в противном случае в процессе пиления будут участвовать не все зубья, а только наиболее отогнутые, и работать такой пилой будет трудно. Разводимые зубья должны находиться в пределах прокладки, поэтому положение полотна время от времени изменяют.

Заточку пилы производят трехгранным напильником. Полотно зажимают в тисках и перемещают по мере затачивания зубьев. Существует две разновидности заточки – косая и прямая. Если пила предназначена для смешанного продольно-поперечного пиления и ее зубья имеют форму прямоугольного треугольника, применяется более простая прямая заточка, при выполнении которой напильник держат перпендикулярно полотну (рис. 36, б). Вставляя его поочередно в каждый промежуток между зубьями, с легким нажимом проводят по их кромкам в направлении от себя. При этом грани напильника должны плотно прилегать к кромкам. Обратное движение выполняют, приподнимая напильник так, чтобы он не касался пилы. Долго водить напильником по одному и тому же месту не стоит, достаточно пройтись по каждому зубу три раза, а при повторном затачивании хватит и одного.

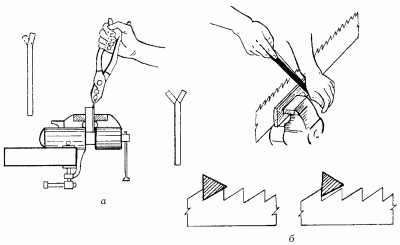

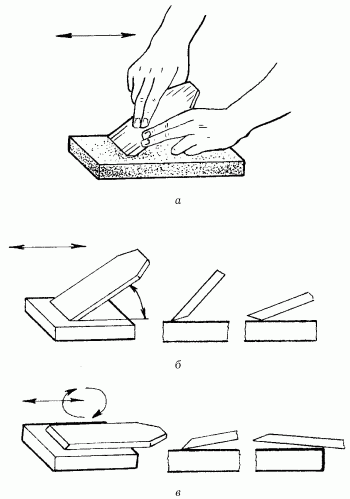

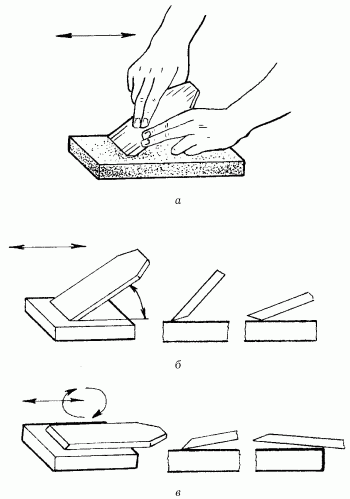

Подготовка строгального инструмента включает заточку ножа и правильную установку его в колодке. Для заточки понадобятся мелкозернистый абразивный брусок и оселок. Рассмотрим последовательность заточки на примере ножа рубанка.

Сначала нож затачивают на бруске, закрепленном в деревянной оправе или выемке на рабочем столе. При этом по камню проводят нижней скошенной гранью ножа (фаской). Нож держат правой рукой, а левой нажимают на него движением от себя (рис. 37, а, б).

Рис. 37. Заточка рубанка: а – положение ножа при заточке; б – положение фаски; в – снятие заусенца.

Рис. 37. Заточка рубанка: а – положение ножа при заточке; б – положение фаски; в – снятие заусенца.

Необходимо следить за тем, чтобы при перемещении ножа по бруску фаска прилегала к камню всей плоскостью. Угол наклона ножа изменять нельзя, иначе фаска станет горбатой, ее ширина – неодинаковой, вследствие чего строгать такой нож будет некачественно. Конечно, удерживать его под одним и тем же углом непросто из-за скольжения по камню. Необходимую сноровку, как и в любом другом деле, приобретают в процессе тренировок.

У пилы для предотвращения застревания полотна в древесине зубья разводят, то есть отгибают в разные стороны и затачивают. Для этого мастеру необходимы тиски, плоскогубцы и трехгранный напильник с мелкой насечкой. Обычно пилы поступают в продажу с разведенными зубьями, однако не исключено, что придется выполнять эту операцию самостоятельно, поэтому остановимся подробнее на ее описании. Сначала с помощью деревянной прокладки закрепляют полотно в тисках и плоскогубцами начинают осторожно отводить верхушки зубьев поочередно то в одну, то в другую сторону (рис. 36, а), но не больше чем на половину толщины полотна.

Более широкий развод лишь повредит, так как пропил получится слишком широким и неровным. Необходимо следить и за тем, чтобы развод у всех зубьев был одинаковым, в противном случае в процессе пиления будут участвовать не все зубья, а только наиболее отогнутые, и работать такой пилой будет трудно. Разводимые зубья должны находиться в пределах прокладки, поэтому положение полотна время от времени изменяют.

Заточку пилы производят трехгранным напильником. Полотно зажимают в тисках и перемещают по мере затачивания зубьев. Существует две разновидности заточки – косая и прямая. Если пила предназначена для смешанного продольно-поперечного пиления и ее зубья имеют форму прямоугольного треугольника, применяется более простая прямая заточка, при выполнении которой напильник держат перпендикулярно полотну (рис. 36, б). Вставляя его поочередно в каждый промежуток между зубьями, с легким нажимом проводят по их кромкам в направлении от себя. При этом грани напильника должны плотно прилегать к кромкам. Обратное движение выполняют, приподнимая напильник так, чтобы он не касался пилы. Долго водить напильником по одному и тому же месту не стоит, достаточно пройтись по каждому зубу три раза, а при повторном затачивании хватит и одного.

Подготовка строгального инструмента включает заточку ножа и правильную установку его в колодке. Для заточки понадобятся мелкозернистый абразивный брусок и оселок. Рассмотрим последовательность заточки на примере ножа рубанка.

Сначала нож затачивают на бруске, закрепленном в деревянной оправе или выемке на рабочем столе. При этом по камню проводят нижней скошенной гранью ножа (фаской). Нож держат правой рукой, а левой нажимают на него движением от себя (рис. 37, а, б).

Необходимо следить за тем, чтобы при перемещении ножа по бруску фаска прилегала к камню всей плоскостью. Угол наклона ножа изменять нельзя, иначе фаска станет горбатой, ее ширина – неодинаковой, вследствие чего строгать такой нож будет некачественно. Конечно, удерживать его под одним и тем же углом непросто из-за скольжения по камню. Необходимую сноровку, как и в любом другом деле, приобретают в процессе тренировок.