Страница:

1. Рабочая инструкция – подробный документ с описанием способа выполнения операций, являющийся основным учебным материалом (обычно – одна страница на одно занятие). Документ состоит из:

a) основных этапов – действий, необходимых для доведения элемента операции до успешного завершения;

b) ключевых моментов – точек в операции, от которых зависит ее успех или неудача. Ключевые моменты связаны с такими понятиями, как качество, производительность, себестоимость и охрана труда. Это также те составляющие, которые облегчают выполнение операций (например, восприятие, приемы, опыт, методы, временные характеристики и специальные знания);

c) обоснований – что произойдет, если игнорировать ключевые моменты? Почему они соблюдаются именно так? Какова причина?

2. Метод обучения:

a) подготовить обучающегося;

b) снять его напряженность;

c) сформулировать операцию (используя стандартное описание операции);

d) спросить, что работник уже знает об операции;

e) заинтересовать работника в изучении операции;

f) расположить работника так, чтобы ему было удобно наблюдать за выполнением операций;

g) показать операцию.

3. Продемонстрировать операцию три раза.

a) Продемонстрировать и разъяснить один элемент и его основные составляющие по порядку (первый раз).

b) Акцентировать внимание на каждом ключевом моменте (второй раз).

c) Обосновать каждый основной шаг и ключевой момент (третий раз).

d) Инструктировать четко, полно, терпеливо.

e) Дать работнику попробовать выполнить операцию.

4. Работник выполняет операцию четыре раза.

a) Работник выполняет операцию молча, и сам исправляет свои ошибки (первый раз).

b) Работник объясняет каждый элемент и основной шаг при повторном выполнении операции (второй раз).

c) Работник объясняет каждый ключевой момент при повторном выполнении операции (третий раз).

d) Работник объясняет обоснования (четвертый раз).

e) Работник продолжает выполнять операцию до тех пор, пока вы не будете уверены, что он ее хорошо усвоил.

f) Окажите помощь.

5. Работник выполняет операцию самостоятельно, но в присутствии преподавателя.

a) Назначить ответственного, к которому работник может обратиться за помощью.

b) Периодически контролировать работника.

c) Стимулировать работника задавать вопросы.

d) Предоставить дополнительный коучинг и постепенно снижать уровень поддержки.

Обучение на различных уровнях

Обучение бригадиров и лидеров групп

Обучение на уровне менеджера

Ротация менеджеров и «кросс-тренинг» («освоение смежных профессий»)

Обучение генерального директора и вице-президента

Выводы

Глава 6 Вовлечение компетентных и мотивированных сотрудников в процесс непрерывного совершенствования

Методика решения проблем – ответ на все вопросы?

На Toyota все заняты решением проблем

1. Инженеры и пилотные команды создают начальные стандарты, основываясь на уроках решения прошлых проблем

Инженеры начинают разработку стандартных операций

Пилотная команда – способ вовлечения и развития членов бригады

2. Бригады работают по стандарту и выявляют отклонения, воздерживаясь от поиска виноватого

Без стандарта нет и проблемы

Стандартизованная работа – основа улучшений в бригаде

Использование стандартов не означает, что они будут одинаковы на всех предприятиях

Задача членов команд – выявление проблем

3. Бригады ограничивают сбои в производстве через «ситуационное» решение проблем

a) основных этапов – действий, необходимых для доведения элемента операции до успешного завершения;

b) ключевых моментов – точек в операции, от которых зависит ее успех или неудача. Ключевые моменты связаны с такими понятиями, как качество, производительность, себестоимость и охрана труда. Это также те составляющие, которые облегчают выполнение операций (например, восприятие, приемы, опыт, методы, временные характеристики и специальные знания);

c) обоснований – что произойдет, если игнорировать ключевые моменты? Почему они соблюдаются именно так? Какова причина?

2. Метод обучения:

a) подготовить обучающегося;

b) снять его напряженность;

c) сформулировать операцию (используя стандартное описание операции);

d) спросить, что работник уже знает об операции;

e) заинтересовать работника в изучении операции;

f) расположить работника так, чтобы ему было удобно наблюдать за выполнением операций;

g) показать операцию.

3. Продемонстрировать операцию три раза.

a) Продемонстрировать и разъяснить один элемент и его основные составляющие по порядку (первый раз).

b) Акцентировать внимание на каждом ключевом моменте (второй раз).

c) Обосновать каждый основной шаг и ключевой момент (третий раз).

d) Инструктировать четко, полно, терпеливо.

e) Дать работнику попробовать выполнить операцию.

4. Работник выполняет операцию четыре раза.

a) Работник выполняет операцию молча, и сам исправляет свои ошибки (первый раз).

b) Работник объясняет каждый элемент и основной шаг при повторном выполнении операции (второй раз).

c) Работник объясняет каждый ключевой момент при повторном выполнении операции (третий раз).

d) Работник объясняет обоснования (четвертый раз).

e) Работник продолжает выполнять операцию до тех пор, пока вы не будете уверены, что он ее хорошо усвоил.

f) Окажите помощь.

5. Работник выполняет операцию самостоятельно, но в присутствии преподавателя.

a) Назначить ответственного, к которому работник может обратиться за помощью.

b) Периодически контролировать работника.

c) Стимулировать работника задавать вопросы.

d) Предоставить дополнительный коучинг и постепенно снижать уровень поддержки.

Обучение на различных уровнях

Выше речь шла об обучении линейного персонала, но рассмотрим также вопросы обучения руководителей среднего и высшего звена. При движении вверх по иерархии должностные обязанности становятся менее четко определенными и имеют меньшую степень повторяемости, однако основы методологии производственного инструктажа на Toyota остаются прежними.

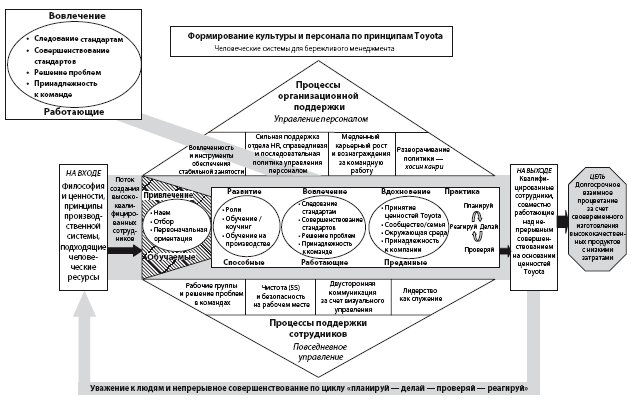

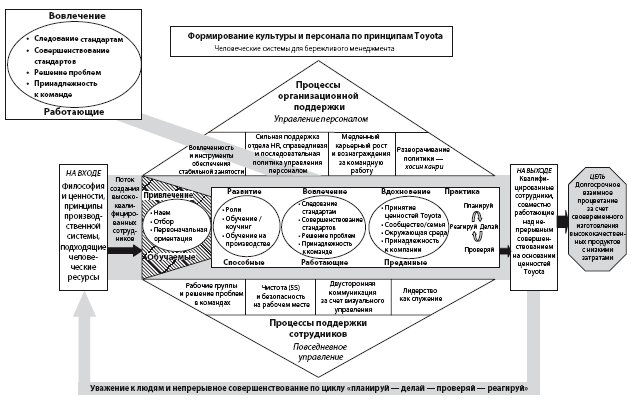

Для того чтобы понять стратегию обучения и развития сотрудников на Toyota, необходимо различать роли и функции каждого уровня организации. Таких уровней четыре: член бригады, бригадир/лидер группы, менеджер, генеральный директор/вице-президент (рис. 5.3). На каждом уровне руководители используют свой набор инструментов, и у них специфичное для данного уровня содержание работы, однако все уровни взаимосвязаны процессом решения проблем.

Для того чтобы понять стратегию обучения и развития сотрудников на Toyota, необходимо различать роли и функции каждого уровня организации. Таких уровней четыре: член бригады, бригадир/лидер группы, менеджер, генеральный директор/вице-президент (рис. 5.3). На каждом уровне руководители используют свой набор инструментов, и у них специфичное для данного уровня содержание работы, однако все уровни взаимосвязаны процессом решения проблем.

Обучение бригадиров и лидеров групп

Основой всей организации являются стандартные операции на всех уровнях, для каждого работника и каждого процесса. Если возникают отклонения от стандартных операций, бригадир или лидер группы должны вмешаться и точно так же, как любой работник, использовать свои навыки решения проблем, чтобы вернуть процесс обратно в рамки стандарта. Учитывая такой подход, обучение рядовых работников, бригадиров и лидеров групп производится с акцентом на организацию рабочего места, соблюдение стандартов операций, метод рабочего инструктажа Toyota, решение проблем и еще раз решение проблем.

Рис. 5.3. Стратегия обучения и развития на Toyota: роли, акцент и инструменты

Рис. 5.3. Стратегия обучения и развития на Toyota: роли, акцент и инструменты

Если роли и ответственность каждого уровня и работника определены, то Toyota весьма просто обучает работника сначала своей роли, а затем переходит на один уровень выше, и т. д. При этом определены навыки и знания, необходимый опыт, проекты, которые работник должен выполнять, и т. д. для того, чтобы перейти на следующий уровень.

Если роли и ответственность каждого уровня и работника определены, то Toyota весьма просто обучает работника сначала своей роли, а затем переходит на один уровень выше, и т. д. При этом определены навыки и знания, необходимый опыт, проекты, которые работник должен выполнять, и т. д. для того, чтобы перейти на следующий уровень.

Обучение на уровне менеджера

В большинстве случаев самые лучшие менеджеры на Toyota выросли из лидеров групп. Например, на заводе в Джорджтауне, США, к каждому менеджеры приставили на постоянной основе координатора из Японии на срок несколько лет, который в качестве наставника учил своего подопечного, как вести бизнес согласно принципам Toyota. Координатор буквально по пятам ходил за менеджером, постоянно спрашивал, что менеджер думает по тому или иному поводу, учил и требовал от него видеть ситуацию не так, как он привык.

Это было преимуществом завода в Джорджтауне как нового предприятия. Там, где мы имеем дело с давно сложившейся структурой и организацией, при переходе на бережливое производство приходится бороться с плохими рабочими привычками. Для Toyota это оказалось непростой задачей, когда она стала быстро расширяться и строить предприятия в других странах. Когда начали работать заводы в Китае, Индии и России, у Toyota оказалась лишь горстка специалистов, которых она могла послать в США в качестве координаторов.

По этой причине стали шире применяться учебные программы и программы коучинга.

Это было преимуществом завода в Джорджтауне как нового предприятия. Там, где мы имеем дело с давно сложившейся структурой и организацией, при переходе на бережливое производство приходится бороться с плохими рабочими привычками. Для Toyota это оказалось непростой задачей, когда она стала быстро расширяться и строить предприятия в других странах. Когда начали работать заводы в Китае, Индии и России, у Toyota оказалась лишь горстка специалистов, которых она могла послать в США в качестве координаторов.

По этой причине стали шире применяться учебные программы и программы коучинга.

Ротация менеджеров и «кросс-тренинг» («освоение смежных профессий»)

На Toyota производят ротацию людей на всех уровнях организации, это важный инструмент развития. Считается, что ротация – эффективный способ обучения менеджеров как техническим знаниям, так и навыкам лидерства и межличностного общения. Нет ничего необычного в том, чтобы направить руководителя сборочного производства в бухгалтерию, а менеджера из отдела персонала – управлять производством.

Принцип ротации менеджеров высоко ценится на Toyota – почти все, кто поднимался до уровня генерального директора, обязательно проходили ротацию и отработали как минимум еще на двух других участках в качестве руководителя.

Принцип ротации менеджеров высоко ценится на Toyota – почти все, кто поднимался до уровня генерального директора, обязательно проходили ротацию и отработали как минимум еще на двух других участках в качестве руководителя.

Обучение генерального директора и вице-президента

Обучение высшего звена руководства производится по тем же принципам, что и обучение других руководителей. Предполагается, что они также должны учиться на протяжении всей своей карьеры. Ротация осуществляется и на уровне вице-президентов. Так, например, Дон Джексон, старший вице-президент завода грузовиков в Сан-Антонио, штат Техас, начал свою карьеру на Toyota в Джорджтауне, где он вырос с должности специалиста до директора по качеству, а затем – до вице-президента по производству. Затем его перевели в Техас и возложили на него ответственность по запуску нового завода. В этой должности он отвечал за все вопросы найма и подготовки руководителей и, в некотором смысле, за всю организацию. В то же самое время его рост продолжается за счет приобретаемого опыта на новом заводе и за счет обучения непосредственно японским президентом компании. Большую часть своих знаний о производственной системе Toyota Дон приобрел через непосредственный опыт при наставничестве со стороны японских координаторов, и он будет передавать свои знания непосредственно через личный контакт своим подчиненным. Кроме таких неформальных форм обучения имеется программа учебы менеджеров.

Институт Toyota в Японии разрабатывает курсы по подготовке менеджеров, и они готовят сертифицированных тренеров, способных проводить учебу в своих странах. В качестве примера таких курсов можно привести курс «Реализация производственной системы Toyota в организации», целью которого является обучение высшего руководства видеть целостную картину организации и использовать инструменты оценки организации на соответствие стандартам.

Туда входят следующие темы:

• стратегия, основанная на принципах и ценностях Toyota;

• этика рабочего места и социальная ответственность;

• система лидерства, логика и мотивы принятия решений высшим руководством и роль каждого из подразделений в организации;

• реализация принципа хосин канри;

• создание ценности через развитие сотрудника;

• создание ценности через улучшение производственных процессов и работы с поставщиками;

• результаты работы за день и управленческие решения;

• бенчмаркинг, распространение и использование информации.

В соответствии с методом подготовки на Toyota по каждой учебной категории определяется стандарт, с которым должна сравниваться текущая ситуация. Когда стандарты определены, руководители отправляются на свои рабочие места и оценивают ситуацию по предложенным индикаторам. После этого они возвращаются на учебу и в группе обсуждают результаты. Но аудитория используется только для обсуждения информации, координации поручений и обратной связи. Реальная работа выполняется по основному месту работы руководителя.

Институт Toyota в Японии разрабатывает курсы по подготовке менеджеров, и они готовят сертифицированных тренеров, способных проводить учебу в своих странах. В качестве примера таких курсов можно привести курс «Реализация производственной системы Toyota в организации», целью которого является обучение высшего руководства видеть целостную картину организации и использовать инструменты оценки организации на соответствие стандартам.

Туда входят следующие темы:

• стратегия, основанная на принципах и ценностях Toyota;

• этика рабочего места и социальная ответственность;

• система лидерства, логика и мотивы принятия решений высшим руководством и роль каждого из подразделений в организации;

• реализация принципа хосин канри;

• создание ценности через развитие сотрудника;

• создание ценности через улучшение производственных процессов и работы с поставщиками;

• результаты работы за день и управленческие решения;

• бенчмаркинг, распространение и использование информации.

В соответствии с методом подготовки на Toyota по каждой учебной категории определяется стандарт, с которым должна сравниваться текущая ситуация. Когда стандарты определены, руководители отправляются на свои рабочие места и оценивают ситуацию по предложенным индикаторам. После этого они возвращаются на учебу и в группе обсуждают результаты. Но аудитория используется только для обсуждения информации, координации поручений и обратной связи. Реальная работа выполняется по основному месту работы руководителя.

Выводы

На Toyota разработаны стандарты по всем аспектам обучения и подготовки на каждом уровне организации. Ориентация новых сотрудников включает в себя обучение ценностям компании, физическую подготовку, обучение основным навыкам и умениям и изучение соответствующего производственного процесса. Обучение основным навыкам и умениям координируется по всем предприятиям по всему миру, в ходе которого обобщается наилучший опыт, который потом распространяется через видеоматериалы по Интернету. Хотя сейчас доля аудиторных занятий стала больше, чем когда-либо ранее, для всех должностей акцент все же делается на учебу на рабочем месте.

Глава 6 Вовлечение компетентных и мотивированных сотрудников в процесс непрерывного совершенствования

Есть способ сделать это лучше. Найди его.

Томас Эдисон

Методика решения проблем – ответ на все вопросы?

В производственной системе Toyota нет универсального средства, которое позволяло бы быстро решать проблемы, но максимально близко этой цели соответствует методика решения проблем. Когда к Тайити Оно пришел студент, чтобы изучить производственную систему Toyota, первым делом Оно дал ему урок по решению проблем. Оно иногда буквально тащил студентов в цех и заставлял их стоять в нарисованном мелом круге, наблюдая за процессами и пытаясь понять существующие проблемы. Тайити Оно всегда спрашивал специалистов, почему они занимаются именно этой проблемой, а не какой-либо другой. Собственно, тот метод, который ежедневно при работе в цеху применял Оно, назывался «практическое решение проблем».

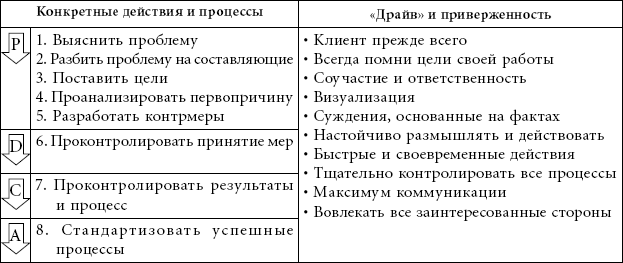

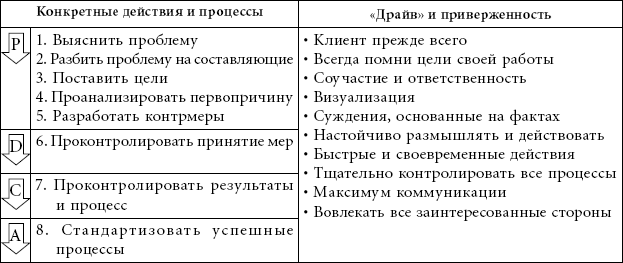

Недавно Toyota совершила прорыв и ввела новый метод решения проблем с целью формализовать существующую практику и создать единую методику, объединяющую несколько существующих. Методика решения проблем рассматривается как критичная часть корпоративной культуры Toyota, поэтому господин Тё, вице-председатель совета директоров всемирной сети Toyota, лично ввел новый стандартный метод Toyota (Toyota Business Practices).

Новый метод Toyota является стандартизованным подходом к решению проблем, но, как и в случае со стандартными операциями, стандарт не ограничивает творчество, а служит средством к его развитию. На рис. 6.1. показывается суть этого нового метода Toyota.

Рис. 6.1. Новый метод Toyota – улучшенный процесс решения проблем

Рис. 6.1. Новый метод Toyota – улучшенный процесс решения проблем

Ежедневная и практически непрерывная работа по решению проблем является ключевым фактором успеха Toyota.

Недавно Toyota совершила прорыв и ввела новый метод решения проблем с целью формализовать существующую практику и создать единую методику, объединяющую несколько существующих. Методика решения проблем рассматривается как критичная часть корпоративной культуры Toyota, поэтому господин Тё, вице-председатель совета директоров всемирной сети Toyota, лично ввел новый стандартный метод Toyota (Toyota Business Practices).

Новый метод Toyota является стандартизованным подходом к решению проблем, но, как и в случае со стандартными операциями, стандарт не ограничивает творчество, а служит средством к его развитию. На рис. 6.1. показывается суть этого нового метода Toyota.

Ежедневная и практически непрерывная работа по решению проблем является ключевым фактором успеха Toyota.

На Toyota все заняты решением проблем

Первым шагом для любого нового сотрудника или сотрудника, переведенного на новое место работы, является освоение новой работы. Они должны приобрести необходимые знания и навыки для выполнения конкретной работы, но на Toyota это только начало. Полноправный член команды на Toyota должен давать предложения по улучшению операций.

Возвращаясь к азиатской культуре и образу мышления на Toyota, который сформировался в недрах этой культуры, мы должны помнить, что в основании всех суждений лежит предположение о том, что человек никогда не может точно знать, что произойдет в будущем. Мир динамичен и сложен, и мы все должны учиться понимать его и приспосабливаться к окружающим условиям.

Почему бы не привлечь члена бригады к работе инженерного характера и не получить двух сотрудников по цене одного?

Основополагающие убеждения: человеческие и технические процессы взаимосвязаны и динамичны, поэтому начальные конструкции являются только примерными и подлежат непрерывным улучшениям всеми членами команды

Основополагающие убеждения: человеческие и технические процессы взаимосвязаны и динамичны, поэтому начальные конструкции являются только примерными и подлежат непрерывным улучшениям всеми членами команды

Результаты: высокая степень вовлеченности в реальный процесс на всех уровнях обеспечивает непрерывное укрепление системы и высокую степень соответствия между ожиданиями и реальностью

Рис. 6.2. Корпоративная культура непрерывных улучшений на Toyota

Чтобы это получилось, необходимо следующее (см. рис. 6.2).

1) Инженеры, получая данные от работников, занятых непосредственно на процессе, делают все возможное, чтобы организовать процесс с учетом решения прошлых проблем.

2) Члены бригад должны отслеживать отклонения от стандарта (с помощью визуальных средств).

3) Должны быть прописаны процедуры немедленного предотвращения попадания дефектов на последующие операции.

4) Периодически анализировать проблемы, возникшие за определенный период, и разрабатывать контрмеры для устранения источника проблем – до того, как проблемы успеют нанести существенный вред.

5) Должен существовать процесс, позволяющий руководителям находить более крупные системные проблемы и достигать более высоких показателей.

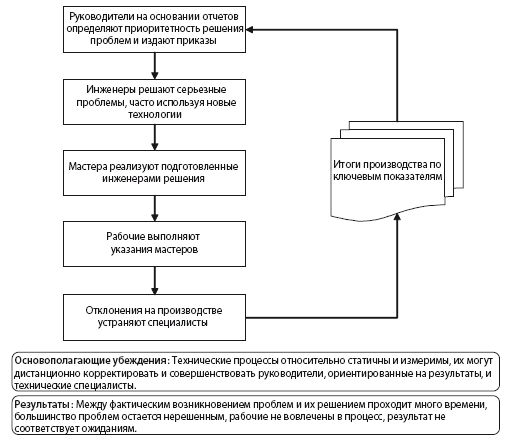

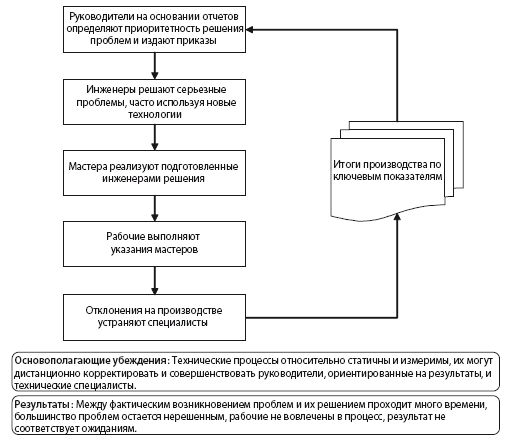

Рис. 6.3. Культура коммуникаций и корректирующих действий сверху вниз

Рис. 6.3. Культура коммуникаций и корректирующих действий сверху вниз

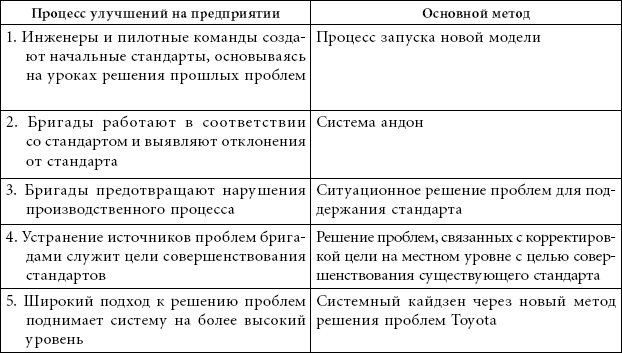

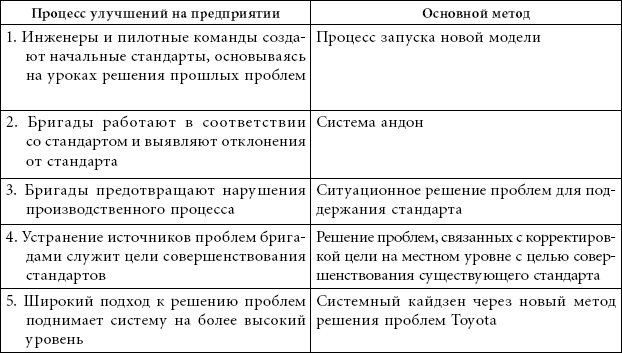

Таблица 6.1. Подход непрерывного совершенствования на предприятии Toyota

На рис. 6.3 приводится схема традиционного подхода к решению проблем. При таком подходе предполагается, что управляемая система представляет собой набор статических процессов и при помощи правильных манипуляций можно добиться желаемого результата. Высшее руководство решает достичь какой-то цели (руководствуясь анализом данных), для этого оно выдает распоряжения. Руководители среднего звена, работающие с техническими специалистами, ищут решения проблем и отдают распоряжения подчиненным работать по новой схеме и использовать новую технику. Руководители низшего звена, как предполагается, обучают рабочих новому процессу, мотивируют их. Мы говорим «как предполагается», потому что обучение обычно идет с трудом, результата не достигает, а отношение рабочих передается фразой «Ну вот, опять…».

На рис. 6.3 приводится схема традиционного подхода к решению проблем. При таком подходе предполагается, что управляемая система представляет собой набор статических процессов и при помощи правильных манипуляций можно добиться желаемого результата. Высшее руководство решает достичь какой-то цели (руководствуясь анализом данных), для этого оно выдает распоряжения. Руководители среднего звена, работающие с техническими специалистами, ищут решения проблем и отдают распоряжения подчиненным работать по новой схеме и использовать новую технику. Руководители низшего звена, как предполагается, обучают рабочих новому процессу, мотивируют их. Мы говорим «как предполагается», потому что обучение обычно идет с трудом, результата не достигает, а отношение рабочих передается фразой «Ну вот, опять…».

Стартовой точкой любого серьезного усилия изменить существующую культуру работы через индивидуальных специалистов, решающих проблемы, должна стать непосредственная связь между замыслом и его реализацией на всех уровнях организации. Toyota разработала пошаговые процедуры обнаружения и решения проблем и построению на их основе обучающейся организации. В таблице 6.1 перечислены эти шаги и методы.

Возвращаясь к азиатской культуре и образу мышления на Toyota, который сформировался в недрах этой культуры, мы должны помнить, что в основании всех суждений лежит предположение о том, что человек никогда не может точно знать, что произойдет в будущем. Мир динамичен и сложен, и мы все должны учиться понимать его и приспосабливаться к окружающим условиям.

Почему бы не привлечь члена бригады к работе инженерного характера и не получить двух сотрудников по цене одного?

Результаты: высокая степень вовлеченности в реальный процесс на всех уровнях обеспечивает непрерывное укрепление системы и высокую степень соответствия между ожиданиями и реальностью

Рис. 6.2. Корпоративная культура непрерывных улучшений на Toyota

Чтобы это получилось, необходимо следующее (см. рис. 6.2).

1) Инженеры, получая данные от работников, занятых непосредственно на процессе, делают все возможное, чтобы организовать процесс с учетом решения прошлых проблем.

2) Члены бригад должны отслеживать отклонения от стандарта (с помощью визуальных средств).

3) Должны быть прописаны процедуры немедленного предотвращения попадания дефектов на последующие операции.

4) Периодически анализировать проблемы, возникшие за определенный период, и разрабатывать контрмеры для устранения источника проблем – до того, как проблемы успеют нанести существенный вред.

5) Должен существовать процесс, позволяющий руководителям находить более крупные системные проблемы и достигать более высоких показателей.

Таблица 6.1. Подход непрерывного совершенствования на предприятии Toyota

Стартовой точкой любого серьезного усилия изменить существующую культуру работы через индивидуальных специалистов, решающих проблемы, должна стать непосредственная связь между замыслом и его реализацией на всех уровнях организации. Toyota разработала пошаговые процедуры обнаружения и решения проблем и построению на их основе обучающейся организации. В таблице 6.1 перечислены эти шаги и методы.

1. Инженеры и пилотные команды создают начальные стандарты, основываясь на уроках решения прошлых проблем

Инженеры начинают разработку стандартных операций

Когда запускается новый завод или новая модель автомобиля на существующем заводе, за разработку продукта и технологии его производства отвечают проектировщики. Затем они передают ответственность за поддержание отлаженного производства заводу. Toyota в первую очередь – производственная компания, всем ее инженерам прививают мысль о том, что они должны прежде всего поддерживать производство. Такая поддержка начинается уже на ранних стадиях разработки нового автомобиля в процессе так называемого параллельного проектирования продукта и разработки технологии производства. Имеется ряд программных инструментов, и Toyota использует их все, но основными действующими лицами остаются люди, владеющие знаниями по прошлым моделям, включая тех, кто занимался непосредственно сборкой. В Японии Toyota принимает на работу новых инженеров весной каждого года. Все они проходят стажировку 2–3 месяца на производстве в качестве рядовых рабочих. Кроме того, они несколько месяцев работают продавцами автомобилей, чтобы непосредственно узнать, что интересует покупателя. После этого инженер назначается в конструкторский отдел, и к нему прикрепляется наставник. Наставничество заключается в том, что молодому инженеру дают трудную задачу, например спроектировать сложное приспособление, и наблюдают, как он справляется. Если он идет к нужным людям и задает нужные вопросы, это хороший знак.

Инженеры по разработке продукта относятся к отделу исследований и разработок (R&D), а производственные инженеры находятся в ведении производственного отдела. Обычно их офисы располагаются непосредственно на заводе, поближе к производству. Производственные инженеры тесно сотрудничают с инженерами-технологами. Они подключаются на самых ранних стадиях разработки продукта и доводят его до запуска в производство.

Уроки, полученные на опыте, фиксируются в контрольных листах, которые ведутся совместно разработчиками продукта и технологами. Старший инженер, отвечающий за каждую деталь в автомобиле, ведет такой контрольный лист и обновляет его после завершения каждой программы. Контрольные листы хранятся в базе данных ноу-хау, но процесс все тот же – в компьютер вносится каждая деталь, по которой проводилась работа. Таким образом накапливается знание, и им могут пользоваться в каждой новой программе.

Инженеры по разработке продукта относятся к отделу исследований и разработок (R&D), а производственные инженеры находятся в ведении производственного отдела. Обычно их офисы располагаются непосредственно на заводе, поближе к производству. Производственные инженеры тесно сотрудничают с инженерами-технологами. Они подключаются на самых ранних стадиях разработки продукта и доводят его до запуска в производство.

Уроки, полученные на опыте, фиксируются в контрольных листах, которые ведутся совместно разработчиками продукта и технологами. Старший инженер, отвечающий за каждую деталь в автомобиле, ведет такой контрольный лист и обновляет его после завершения каждой программы. Контрольные листы хранятся в базе данных ноу-хау, но процесс все тот же – в компьютер вносится каждая деталь, по которой проводилась работа. Таким образом накапливается знание, и им могут пользоваться в каждой новой программе.

Пилотная команда – способ вовлечения и развития членов бригады

Ключевой частью культуры Toyota является передача ответственности за разработку технологии производства бригаде, которая выполняет работу. Так, например, при значительных изменениях существующей модели или при запуске новой бригадир или один из членов бригады освобождается от основных обязанностей (обычно за счет внедренных бригадой улучшений) и представляет бригаду в команде по запуску новой модели. Такая команда называется пилотной. Представитель бригады работает с инженерами-технологами, им помогают остальные члены группы. Такая работа на начальных стадиях проектирования, предусматривающая высокий уровень сопричастности, является обычной не только при выполнении стандартизованных операций, но и при проведении улучшений. Улучшения состоят в основном из предложений по ликвидации всех видов потерь. Так, например, запуск производства модели Camry 2006 г. был наиболее плавным в истории предприятия. Простои при переходе на производство новой модели составили всего три часа, а качество первых собранных автомобилей новой модели было лучшим по сравнению с другими случаями перехода.

2. Бригады работают по стандарту и выявляют отклонения, воздерживаясь от поиска виноватого

Без стандарта нет и проблемы

На Toyota стандарты и стандартизация являются центром систематических улучшений. Наиболее наглядные стандарты ассоциируются с системой 5S. Часто Toyota посылает своего представителя к одному из поставщиков и просит их провести 5S на рабочих местах до того, как они вместе начнут реализовывать какую-либо инициативу.

Значение этой работы не только в том, что формируются визуальные стандарты, но и в том (и это более важно), что подчеркивается важность соблюдения элементарной дисциплины. На предприятиях Toyota программа 5S используется и как инструмент обучения и акцентирования важности стандартизации.

Рис. 6.4. Визуальные стандарты находятся в центре системы 5S

Рис. 6.4. Визуальные стандарты находятся в центре системы 5S

Так, например, на производственном участке шкафчики с расходными материалами организуют по методу 5S – члены бригад всегда знают, где взять перчатки и беруши, шкафчики сияют чистотой и снабжены соответствующими табличками. В них используется также мини-система канбан, т. е. по каждой позиции определены минимальные и максимальные количества каждого материала. Например, если минимальное число перчаток обозначено как десять пар и рабочий берет себе десятую, он должен в соответствии со стандартом взять карточку заказа и положить ее в определенную коробку.

Значение этой работы не только в том, что формируются визуальные стандарты, но и в том (и это более важно), что подчеркивается важность соблюдения элементарной дисциплины. На предприятиях Toyota программа 5S используется и как инструмент обучения и акцентирования важности стандартизации.

Так, например, на производственном участке шкафчики с расходными материалами организуют по методу 5S – члены бригад всегда знают, где взять перчатки и беруши, шкафчики сияют чистотой и снабжены соответствующими табличками. В них используется также мини-система канбан, т. е. по каждой позиции определены минимальные и максимальные количества каждого материала. Например, если минимальное число перчаток обозначено как десять пар и рабочий берет себе десятую, он должен в соответствии со стандартом взять карточку заказа и положить ее в определенную коробку.

Стандартизованная работа – основа улучшений в бригаде

Принцип стандартизации работ часто неправильно понимают в контексте преобразований по принципам бережливого производства. Часто приходится слышать мнения, что стандартизация операций призвана сделать из людей роботов, отнимет у них способность мыслить. Однако дело обстоит как раз наоборот – в культуре Toyota стандартизованная работа является отправной точкой для совершенствования.

Что получится, если каждый член бригады будет выполнять операции по-своему? Каждый может предложить какое-либо улучшение. Но все выполняют операции с разной скоростью. И у каждого свои проблемы качества. Будет ли у них системный подход к кайдзен? Каждый по-своему осваивает мастерство, и не всегда правильно. Но даже если метод выполнения операции очень хорош, никто об этом не узнает. Даст ли такое улучшение удовлетворение автору, если оно не привело к улучшению продукта и повышению производительности процесса, а лишь сэкономило оператору немного времени?

Что получится, если каждый член бригады будет выполнять операции по-своему? Каждый может предложить какое-либо улучшение. Но все выполняют операции с разной скоростью. И у каждого свои проблемы качества. Будет ли у них системный подход к кайдзен? Каждый по-своему осваивает мастерство, и не всегда правильно. Но даже если метод выполнения операции очень хорош, никто об этом не узнает. Даст ли такое улучшение удовлетворение автору, если оно не привело к улучшению продукта и повышению производительности процесса, а лишь сэкономило оператору немного времени?

Использование стандартов не означает, что они будут одинаковы на всех предприятиях

Процесс кайдзен на Toyota включает в себя понятие «ёкотен» – распространение или размножение растений саженцами. Как отмечает одна из сотрудниц Toyota, «ёкотен – распространение передового опыта. Но для этого есть разные средства. В Северной Америке у нас есть NAPJM (Консорциум японских производителей Северной Америки). Они проводят встречи на разных заводах каждые три месяца. Каждое подразделение рассказывает о своей работе и делится опытом. Но нет никакого принуждения. Мы предоставляем представителям заводов самим решать, что они будут применять. Корпорация не может приказать кому-либо делать то или это, потому что это противоречило бы корпоративной методике решения проблем».

Задача членов команд – выявление проблем

Первым шагом в процессе непрерывного совершенствования является выявление проблем, и все члены команд должны не только хотеть, но и быть способны привлекать внимание к проблемам.

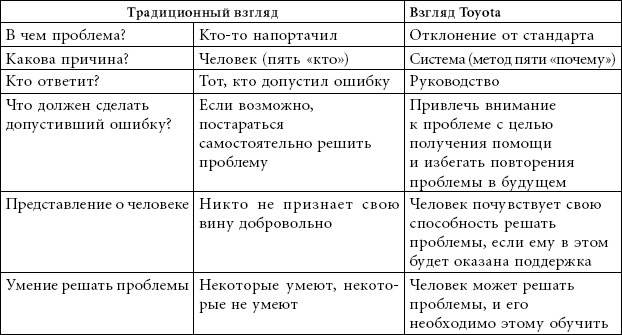

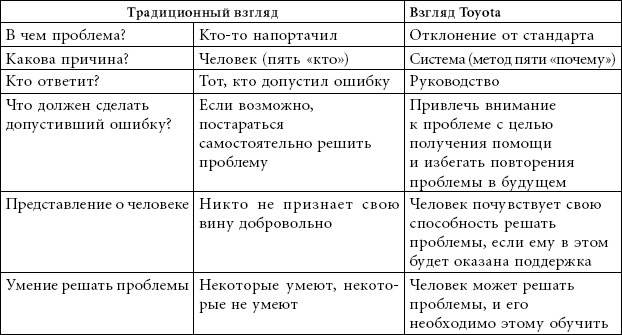

Традиционное восприятие проблем в западной культуре в сравнении с их восприятием в корпоративной культуре Toyota приведено в таблице 6.2.

Таблица 6.2. Сравнение традиционного взгляда на проблемы со взглядом Toyota

Toyota рассматривает проблему просто как факт – отклонение от стандарта. Первое объяснение – в системе произошел сбой, главную причину которого можно установить, пять раз спросив: «Почему?». Система не будет совершенствоваться, если люди, выполняющие работу, не будут заявлять о выявленных проблемах, поэтому сотрудники не должны бояться признавать наличие проблем.

Toyota рассматривает проблему просто как факт – отклонение от стандарта. Первое объяснение – в системе произошел сбой, главную причину которого можно установить, пять раз спросив: «Почему?». Система не будет совершенствоваться, если люди, выполняющие работу, не будут заявлять о выявленных проблемах, поэтому сотрудники не должны бояться признавать наличие проблем.

Известно, что культура формируется постепенно и на это нужно время. Она эволюционирует в большей степени на основании опыта и зависит от корпоративных правил и действий руководителей. Лидеры на Toyota уже, естественно, являлись представителями японской культуры, в которой руководитель выполняет прежде всего роль учителя. Предполагается, что учителю необходимо терпение, способность подавать своим ученикам пример поведения и постоянно изыскивать возможности осуществлять наставничество. Очень важно было то, что лидеры с Toyota не идут на компромиссы по вопросам выявления проблем и при работе вне Японии. Это сыграло большую роль в реализации производственной системы Toyota в США. Будущее компании зависело от того, удастся ли повторить этот аспект производственной культуры Toyota в других странах.

Традиционное восприятие проблем в западной культуре в сравнении с их восприятием в корпоративной культуре Toyota приведено в таблице 6.2.

Таблица 6.2. Сравнение традиционного взгляда на проблемы со взглядом Toyota

Известно, что культура формируется постепенно и на это нужно время. Она эволюционирует в большей степени на основании опыта и зависит от корпоративных правил и действий руководителей. Лидеры на Toyota уже, естественно, являлись представителями японской культуры, в которой руководитель выполняет прежде всего роль учителя. Предполагается, что учителю необходимо терпение, способность подавать своим ученикам пример поведения и постоянно изыскивать возможности осуществлять наставничество. Очень важно было то, что лидеры с Toyota не идут на компромиссы по вопросам выявления проблем и при работе вне Японии. Это сыграло большую роль в реализации производственной системы Toyota в США. Будущее компании зависело от того, удастся ли повторить этот аспект производственной культуры Toyota в других странах.

3. Бригады ограничивают сбои в производстве через «ситуационное» решение проблем

Toyota считает решение проблем основным видом деятельности на всех уровнях организации. Рассматривается два типа решения проблем – «ситуационный» метод решения проблем применяется, когда встречаются отдельные проблемы, являющиеся отклонением от стандарта, который нужно поддерживать, а метод корректировки цели применяется для установления нового стандарта. Ситуационный метод можно проиллюстрировать на следующем примере: если установить термостат на определенную температуру, то при перегреве он будет отключать отопление, а при охлаждении – включать его до тех пор, пока температура не сравняется с заранее установленной. Целевое значение температуры при этом не ставится под вопрос. Метод корректировки цели предполагает обсуждение величины установленной температуры, меняя которую мы можем улучшить систему.