Страница:

Когда в ходе работы возникает проблема, то, во-первых, необходимо локализовать ее, ограничив ее влияние на производство, что позволит продолжить работу в штатном режиме, затем нужно обеспечить возможность работать до конца дня, а также следить, чтобы установленный стандарт поддерживался и на следующий день. Иногда ситуационный метод решения проблем называют «поддерживающий кайдзен».

Система предложений Toyota поддерживает ситуационный метод решения проблем

4. Бригады совершенствуют стандарты через «устанавливающий» метод решения проблем

5. Широкий подход к решению проблем – способ совершенствования системы

Дзисукен – мероприятие кайдзен или способ воспитания лидеров

Лидеры поощряют и развивают кайдзен путем руководства, создания доверия и соблюдения дисциплины

Выводы

Ключевые моменты, которые могут быть полезны для вашей компании

Глава 7 Воспитание приверженности компании, семье и сообществу

Что означает быть приверженным Toyota

Стимулировать личностный и профессиональный рост сотрудников

Значение семьи и общества

Семья

Система предложений Toyota поддерживает ситуационный метод решения проблем

Система предложений на Toyota знаменита тем, что в ней участвует огромное число людей, которые помогают добиться значительной экономии. Вполне обычная вещь, если на заводе ТММК подается за год свыше 90 000 предложений и 90 % из них реализуется. Далеко не все из них значительные, но руководство готово опробовать и принять все, что не наносит очевидного вреда.

Система предложений на Toyota – это не ящик для предложений, куда работники опускают свои записки, которые должны поступать начальству, последнее должно реализовывать предложения и выплачивать работнику вознаграждение. Такие системы вызывают только разочарование обеих сторон.

В корпоративной культуре Toyota система предложений приводится в движение самими работниками. Если у работника есть предложение, то он заполняет бланк на одной страничке, где четко, в доступной форме описывает проблему, желаемое состояние или цель, которую нужно достичь. Он описывает возможные причины возникновения данной проблемы и выделяет основную. Когда определена основная причина, он может предложить контрмеры и затраты на их проведение, их выполнимость и эффективность. Далее он строит прогноз результатов реализации предложенных мер, описывает способы стандартизации и дополнительные меры, закрепляющие внедрение. После этого он идет к бригадиру и предлагает свой план, а также стратегию «пилотного» проекта или опробования его предложения. Бригадир либо подтверждает ситуацию и одобряет подход работника в рамках процесса решения проблем, либо дает разрешение на опробование предложения, либо объясняет человеку метод решения проблем, принятый на Toyota.

Если испытание проходит успешно, сотрудник подтверждает экономию в единицах ключевых ресурсов, например экономии времени. Если сотрудник произвел улучшение процесса, например передвинул стеллаж или изготовил полку, чтобы облегчить взятие детали, сэкономив две секунды, то он может обратиться к руководству по системе предложений и рассчитать причитающееся ему вознаграждение в долларах. Затем он заполняет бланк предложения, где отражается, что реализация завершена, и вносит определенную сумму вознаграждения в соответствующую графу.

Бригадир подтверждает реализацию, результаты, факт стандартизации в бригаде по всем сменам и утверждает заявку на оплату. Формуляр направляется в отдел кадров, который отвечает за выплаты и проводит выборочные проверки реализации. После утверждения производится выплата вознаграждения.

Хотя члены бригад и получают материальное вознаграждение за предложения, система Toyota отличается от всех других, платящих за идеи. В большинстве случаев это небольшие суммы за мелкие предложения, которые прогрессивно возрастают до больших вознаграждений, вплоть до автомобиля. За экономию времени в две секунды вознаграждение составит, скорее всего, 20–25 долларов. Если заметить какую-либо угрозу безопасности труда и устранить ее, вознаграждение будет примерно таким же. За экономию в десятки тысяч долларов вознаграждение составит около 100 долларов.

Система предложений на Toyota – это не ящик для предложений, куда работники опускают свои записки, которые должны поступать начальству, последнее должно реализовывать предложения и выплачивать работнику вознаграждение. Такие системы вызывают только разочарование обеих сторон.

В корпоративной культуре Toyota система предложений приводится в движение самими работниками. Если у работника есть предложение, то он заполняет бланк на одной страничке, где четко, в доступной форме описывает проблему, желаемое состояние или цель, которую нужно достичь. Он описывает возможные причины возникновения данной проблемы и выделяет основную. Когда определена основная причина, он может предложить контрмеры и затраты на их проведение, их выполнимость и эффективность. Далее он строит прогноз результатов реализации предложенных мер, описывает способы стандартизации и дополнительные меры, закрепляющие внедрение. После этого он идет к бригадиру и предлагает свой план, а также стратегию «пилотного» проекта или опробования его предложения. Бригадир либо подтверждает ситуацию и одобряет подход работника в рамках процесса решения проблем, либо дает разрешение на опробование предложения, либо объясняет человеку метод решения проблем, принятый на Toyota.

Если испытание проходит успешно, сотрудник подтверждает экономию в единицах ключевых ресурсов, например экономии времени. Если сотрудник произвел улучшение процесса, например передвинул стеллаж или изготовил полку, чтобы облегчить взятие детали, сэкономив две секунды, то он может обратиться к руководству по системе предложений и рассчитать причитающееся ему вознаграждение в долларах. Затем он заполняет бланк предложения, где отражается, что реализация завершена, и вносит определенную сумму вознаграждения в соответствующую графу.

Бригадир подтверждает реализацию, результаты, факт стандартизации в бригаде по всем сменам и утверждает заявку на оплату. Формуляр направляется в отдел кадров, который отвечает за выплаты и проводит выборочные проверки реализации. После утверждения производится выплата вознаграждения.

Хотя члены бригад и получают материальное вознаграждение за предложения, система Toyota отличается от всех других, платящих за идеи. В большинстве случаев это небольшие суммы за мелкие предложения, которые прогрессивно возрастают до больших вознаграждений, вплоть до автомобиля. За экономию времени в две секунды вознаграждение составит, скорее всего, 20–25 долларов. Если заметить какую-либо угрозу безопасности труда и устранить ее, вознаграждение будет примерно таким же. За экономию в десятки тысяч долларов вознаграждение составит около 100 долларов.

4. Бригады совершенствуют стандарты через «устанавливающий» метод решения проблем

Обычно если сотрудник приводит в действие шнур андон, то это обеспечивает незамедлительную локализацию проблемы. Лидер группы получает итоги по операциям и определяет, какие проблемы нужно передавать на следующий уровень решения. Некоторые случаи автоматически ведут к более подробному рассмотрению проблемы, например несчастный случай на производстве или серьезная проблема с качеством.

«Устанавливающий» метод решения проблем может применяться как реакция на трудности в соблюдении стандарта, поэтому возникает необходимость его пересмотра. Например, уровень буфера запасов установлен на слишком низком уровне, и его нужно повышать. Совершенствование технологии может повлечь за собой необходимость изменения стандартов операций, что само по себе уже является «устанавливающим» методом решения проблем.

Это не обязательно означает, что бригада будет проходить через весь процесс решения проблем, который может занимать несколько недель, куда входит заполнение формуляра по форме А3. Это может быть простое наблюдение операции, сравнение со стандартной операцией и согласование изменения между бригадой и лидером группы.

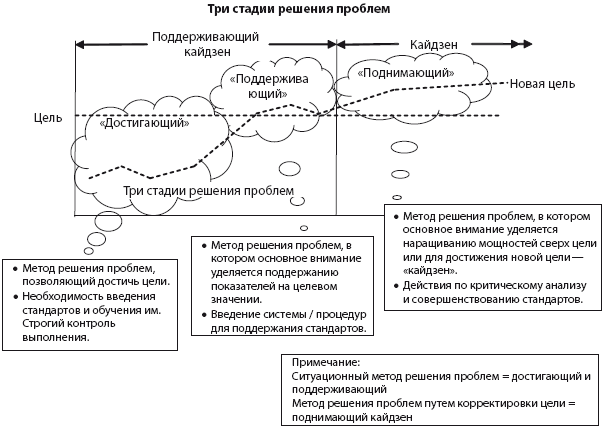

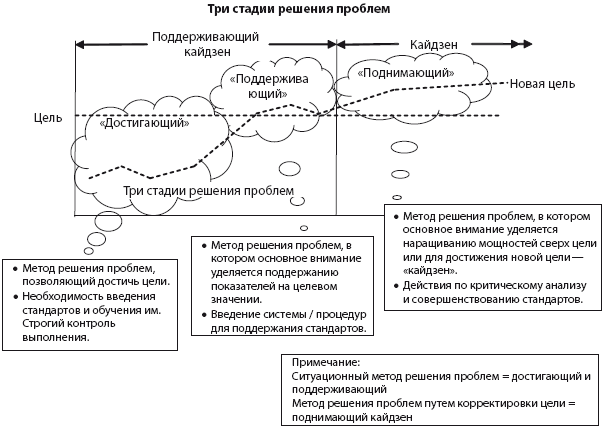

В других случаях устанавливающий метод решения проблем применяется, когда текущая ситуация уже стабильна, но дух постоянного совершенствования требует постановки новой цели. Когда поставлена новая цель, установлен новый стандарт, возникает несоответствие между текущим и будущим состоянием, требующее нового цикла решения проблем. Типы решения проблем по этапам представлены на рис. 6.5. Сначала необходимо достичь стандарта, что может потребовать решения некоторых проблем. Затем используется ситуационный метод решения проблем для достижения стандарта, преодоления сбоев и обеспечения его поддержания. После этого используется «устанавливающий» метод решения проблем для достижения стандарта более высокого уровня. Обычно такая последовательность событий повторяется в течение продолжительного периода, хотя в конкретном случае сбоя для возврата к стандарту может самостоятельно применяться ситуационный метод решения проблем и не обязательно проводится работа по проведению изменений.

Рис. 6.5. Три стадии решения проблем

Рис. 6.5. Три стадии решения проблем

Все три уровня важны, хотя большинство проблем все же решается на первом уровне, на уровне соблюдении стандарта. Это не означает, что проблемы на этом уровне просты – во многих случаях чрезвычайно трудно найти основную причину нарушения стандарта.

«Устанавливающий» метод решения проблем может применяться как реакция на трудности в соблюдении стандарта, поэтому возникает необходимость его пересмотра. Например, уровень буфера запасов установлен на слишком низком уровне, и его нужно повышать. Совершенствование технологии может повлечь за собой необходимость изменения стандартов операций, что само по себе уже является «устанавливающим» методом решения проблем.

Это не обязательно означает, что бригада будет проходить через весь процесс решения проблем, который может занимать несколько недель, куда входит заполнение формуляра по форме А3. Это может быть простое наблюдение операции, сравнение со стандартной операцией и согласование изменения между бригадой и лидером группы.

В других случаях устанавливающий метод решения проблем применяется, когда текущая ситуация уже стабильна, но дух постоянного совершенствования требует постановки новой цели. Когда поставлена новая цель, установлен новый стандарт, возникает несоответствие между текущим и будущим состоянием, требующее нового цикла решения проблем. Типы решения проблем по этапам представлены на рис. 6.5. Сначала необходимо достичь стандарта, что может потребовать решения некоторых проблем. Затем используется ситуационный метод решения проблем для достижения стандарта, преодоления сбоев и обеспечения его поддержания. После этого используется «устанавливающий» метод решения проблем для достижения стандарта более высокого уровня. Обычно такая последовательность событий повторяется в течение продолжительного периода, хотя в конкретном случае сбоя для возврата к стандарту может самостоятельно применяться ситуационный метод решения проблем и не обязательно проводится работа по проведению изменений.

Все три уровня важны, хотя большинство проблем все же решается на первом уровне, на уровне соблюдении стандарта. Это не означает, что проблемы на этом уровне просты – во многих случаях чрезвычайно трудно найти основную причину нарушения стандарта.

5. Широкий подход к решению проблем – способ совершенствования системы

Непрерывное совершенствование проводится по всей организации и на всех уровнях бизнеса, всеми сотрудниками и с учетом разнообразных потребностей. Все используют единообразный процесс и терминологию в применении к различным ситуациям, хотя, в общем говоря, более широкие системные вопросы являются сферой ответственности менеджеров.

Иногда термин «непрерывное совершенствование» понимают слишком узко – только как небольшие изменения отдельных операций на цеховом уровне. На Toyota непрерывное совершенствование означает участие всех людей на всех уровнях в поиске возможностей улучшений. Это могут быть как крупные, системные улучшения, так и последовательные небольшие улучшения на рабочем месте. При этом все изменения, от небольших до крупных, производятся по одной и той же схеме решения проблем, хотя крупные изменения и требуют более формализованного подхода, включающего в себя сбор данных, анализ и использование отчетов по форме А3, и производятся в основном представителями высшего руководства, в то время как рабочие группы концентрируются на более мелких, локальных улучшениях. При этом кружки качества позволяют им участвовать в более крупных кайдзен-проектах, выходящих за рамки отдельных процессов.

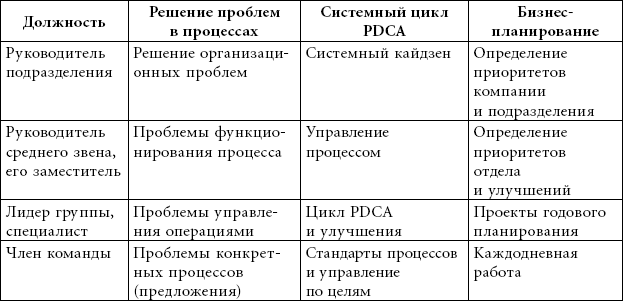

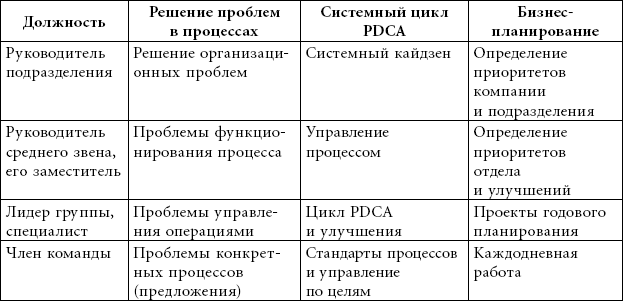

Роли и сферы ответственности на различных уровнях организации представлены в таблице 6.4, хотя в реальности роли более размыты и в решении проблем на всех уровнях могут участвовать любые сотрудники.

В компаниях, где сотрудники жестко закреплены за одним рабочим местом, они не склонны обсуждать улучшения на других операциях, потому что никак с ними не связаны. Также и при обсуждении своей собственной работы они занимают оборонительную позицию: «Я знаю свою работу, и не надо мне советовать, как ее выполнять». Подразумевается «Я привык так работать и знаю, как эту работу сделать легче, но не хочу, чтобы вы вмешивались и портили мне всё». Однако при ротации специалистов интерес в обсуждении отдельных операций в команде значительно возрастает и подобный «протекционизм» встречается реже.

Изменения, которые производятся на уровне операции, могут касаться, например, способа подачи детали, установки инструмента, различных видов механизации. Большинство из таких мелких проектов могут утверждаться и выполняться на уровне бригады. При необходимости могут привлекаться ремонтные службы, что осуществляет бригадир. Однако это не означает, что они не могут участвовать в работе на двух других уровнях улучшений. Самым высоким уровнем решения проблем в компании является процесс хосин канри, который будет более подробно рассматриваться в главе 15.

Таблица 6.3. Распределение ответственности при решении проблем по уровням

Лидеры групп и инженеры решают проблемы конкретных процессов и управления операциями. Примером проблемы управления операциями может служить дефицит деталей на линии.

Лидеры групп и инженеры решают проблемы конкретных процессов и управления операциями. Примером проблемы управления операциями может служить дефицит деталей на линии.

Однако на Toyota лидеры групп могут работать и над решением проблем на системном уровне. Примером проблемы системного уровня может служить организация маршрута доставки материалов, позволяющая избежать сбоев в моменты пиковых нагрузок. Хотя это и является проблемой транспортной группы, лидер группы может участвовать в их работе. На еще более высоком уровне лидеры групп могут участвовать в процессе годового планирования (процесс хосин), но в основном по вопросам постановки целей для улучшений и в своей группе и разработки ежедневных планов.

Работа с людьми и коучинг на уровне бригадира и лидера группы представляют собой ключевой элемент работы руководителя. Очень часто это делается неформально, по мере возникновения проблем, однако есть и формализованная система осуществления этого процесса. Например, на Toyota есть процесс внутреннего аудита, в ходе которого в каждую смену берется пять автомобилей и контролеры проводят их тщательное исследование на дефекты.

Иногда термин «непрерывное совершенствование» понимают слишком узко – только как небольшие изменения отдельных операций на цеховом уровне. На Toyota непрерывное совершенствование означает участие всех людей на всех уровнях в поиске возможностей улучшений. Это могут быть как крупные, системные улучшения, так и последовательные небольшие улучшения на рабочем месте. При этом все изменения, от небольших до крупных, производятся по одной и той же схеме решения проблем, хотя крупные изменения и требуют более формализованного подхода, включающего в себя сбор данных, анализ и использование отчетов по форме А3, и производятся в основном представителями высшего руководства, в то время как рабочие группы концентрируются на более мелких, локальных улучшениях. При этом кружки качества позволяют им участвовать в более крупных кайдзен-проектах, выходящих за рамки отдельных процессов.

Роли и сферы ответственности на различных уровнях организации представлены в таблице 6.4, хотя в реальности роли более размыты и в решении проблем на всех уровнях могут участвовать любые сотрудники.

В компаниях, где сотрудники жестко закреплены за одним рабочим местом, они не склонны обсуждать улучшения на других операциях, потому что никак с ними не связаны. Также и при обсуждении своей собственной работы они занимают оборонительную позицию: «Я знаю свою работу, и не надо мне советовать, как ее выполнять». Подразумевается «Я привык так работать и знаю, как эту работу сделать легче, но не хочу, чтобы вы вмешивались и портили мне всё». Однако при ротации специалистов интерес в обсуждении отдельных операций в команде значительно возрастает и подобный «протекционизм» встречается реже.

Изменения, которые производятся на уровне операции, могут касаться, например, способа подачи детали, установки инструмента, различных видов механизации. Большинство из таких мелких проектов могут утверждаться и выполняться на уровне бригады. При необходимости могут привлекаться ремонтные службы, что осуществляет бригадир. Однако это не означает, что они не могут участвовать в работе на двух других уровнях улучшений. Самым высоким уровнем решения проблем в компании является процесс хосин канри, который будет более подробно рассматриваться в главе 15.

Таблица 6.3. Распределение ответственности при решении проблем по уровням

Однако на Toyota лидеры групп могут работать и над решением проблем на системном уровне. Примером проблемы системного уровня может служить организация маршрута доставки материалов, позволяющая избежать сбоев в моменты пиковых нагрузок. Хотя это и является проблемой транспортной группы, лидер группы может участвовать в их работе. На еще более высоком уровне лидеры групп могут участвовать в процессе годового планирования (процесс хосин), но в основном по вопросам постановки целей для улучшений и в своей группе и разработки ежедневных планов.

Работа с людьми и коучинг на уровне бригадира и лидера группы представляют собой ключевой элемент работы руководителя. Очень часто это делается неформально, по мере возникновения проблем, однако есть и формализованная система осуществления этого процесса. Например, на Toyota есть процесс внутреннего аудита, в ходе которого в каждую смену берется пять автомобилей и контролеры проводят их тщательное исследование на дефекты.

Дзисукен – мероприятие кайдзен или способ воспитания лидеров

Мероприятия кайдзен стали распространенным инструментом реализации концепции бережливого производства. Обычно они организуются в виде пятидневных мероприятий, в ходе которых обучение проводится в понедельник, анализ и решение проблем – во вторник; реализация решений и эксперименты – в среду и четверг, а представление результатов – в пятницу. Мероприятия по улучшениям весьма распространены на Toyota. На многих фирмах мероприятия кайдзен стали главным инструментом реализации бережливого производства. В некоторых организациях даже проводят учет мероприятий кайдзен при оценке результативности реализации концепции бережливого производства, а выраженную в долларах экономию – в качестве аргумента при демонстрации совету директоров успехов в реализации бережливого производства.

На Toyota мероприятия кайдзен проводятся в первую очередь с целью воспитания лидеров и привития навыков решения проблем. Естественно, что при этом побочным результатом оказывается улучшение показателей производства. Недавно эти мероприятия стали называть дзисукен, что означает «добровольное самообразование».

В начале 2000-х гг. цепочка поставок Toyota стала проявлять признаки ослабления в связи с быстрым увеличением спроса. Toyota использовала эту ситуацию как дополнительную возможность привития навыков управления своим менеджерам. Всех менеджеров на две недели направляли на предприятия поставщиков для участия в мероприятиях дзисукен. На первой неделе они концентрировались на улучшении отдельных процессов. Менеджеры Toyota и поставщика работали бок о бок, проводили опрос членов команд, выявляли потери, производили улучшения.

На второй неделе они проводили тренинг по дзисукен для руководства предприятия, где рассматривались более широкие вопросы управления производственным предприятием – системный кайдзен.

На Toyota мероприятия кайдзен проводятся в первую очередь с целью воспитания лидеров и привития навыков решения проблем. Естественно, что при этом побочным результатом оказывается улучшение показателей производства. Недавно эти мероприятия стали называть дзисукен, что означает «добровольное самообразование».

В начале 2000-х гг. цепочка поставок Toyota стала проявлять признаки ослабления в связи с быстрым увеличением спроса. Toyota использовала эту ситуацию как дополнительную возможность привития навыков управления своим менеджерам. Всех менеджеров на две недели направляли на предприятия поставщиков для участия в мероприятиях дзисукен. На первой неделе они концентрировались на улучшении отдельных процессов. Менеджеры Toyota и поставщика работали бок о бок, проводили опрос членов команд, выявляли потери, производили улучшения.

На второй неделе они проводили тренинг по дзисукен для руководства предприятия, где рассматривались более широкие вопросы управления производственным предприятием – системный кайдзен.

Лидеры поощряют и развивают кайдзен путем руководства, создания доверия и соблюдения дисциплины

Атмосферу недоверия мы можем наблюдать во многих компаниях, где стратегическим направлением является работа специальной группы технологов и «руководителей-экспертов», которые должны продумывать все операции и навязывать свои идеи исполнителям. Такой подход был основой теории научного управления Фредерика Тейлора в начале ХХ в. Он считал, что инженеры могут найти наилучшее решение любой задачи. При таком подходе формируется корпоративная культура «мы против них», описанная в предыдущей главе. После этого слышатся жалобы о том, что улучшения, которым обучили сотрудников, не закрепляются. Так как у работников цеха нет чувства причастности, закрепление и совершенствование может идти только насильственно, при постоянном контроле и применении вознаграждений и наказаний, что обеспечивает поддержание предлагаемого стандарта на необходимом уровне.

Такая корпоративная культура до сих пор существует во многих организациях, даже тех, которые начали преобразования по принципам бережливого производства. Много при этом рассказывают о таких полезных инструментах, как шесть сигм, некоторые организации гонятся за количеством черных и зеленых поясов и числом реализованных проектов. Создаются команды экспертов, которые призваны решать все возникающие проблемы. Мы спрашиваем их: «Что было бы лучше для вас – чтобы несколько экспертов решали проблемы или же чтобы этим занималась целая армия сотрудников вашей организации?»

Воспитание сотрудников, эффективно решающих проблемы, не может осуществляться очень быстро, даже при использовании всех описываемых методов. Этот процесс характеризуется постоянной борьбой, требует упорного труда. Майк Хосеус вспоминает уроки, которые ему преподали японские тренеры:

Наше производство работало на полную мощность, однако спрос полностью мы удовлетворить не могли, поэтому все усилия прилагались к выполнению плана. Однажды оборудование вышло из строя, и конвейер остановился на 10 минут. Группе ремонтников и инженеров удалось запустить линию, и мы начали обсуждать ситуацию по методу пяти «почему», когда нам передали информацию о поломке другого оборудования, что привело к повторной остановке конвейера. Как «суперменеджер», я хотел кинуться на место аварии, чтобы разобраться (т. е. «тушить пожар»). Мой японский наставник буквально схватил меня за рукав и приказал остаться и пойти вместе с командой ремонтников и инженеров в наше помещение, чтобы проделать полный цикл решения проблем по методу А3. «Но ведь производство стоит», – умолял я его. «Ничего, ничего, – говорил он, – добраться до главной причины сбоев важнее, чем найти временное решение. Пусть запуском линии займется кто-нибудь другой, а вы займитесь поиском основной причины сбоев». Психологически это было очень тяжело.

Таким образом, любая проблема на Toyota рассматривается как возможность научиться решать проблемы.

Такая корпоративная культура до сих пор существует во многих организациях, даже тех, которые начали преобразования по принципам бережливого производства. Много при этом рассказывают о таких полезных инструментах, как шесть сигм, некоторые организации гонятся за количеством черных и зеленых поясов и числом реализованных проектов. Создаются команды экспертов, которые призваны решать все возникающие проблемы. Мы спрашиваем их: «Что было бы лучше для вас – чтобы несколько экспертов решали проблемы или же чтобы этим занималась целая армия сотрудников вашей организации?»

Воспитание сотрудников, эффективно решающих проблемы, не может осуществляться очень быстро, даже при использовании всех описываемых методов. Этот процесс характеризуется постоянной борьбой, требует упорного труда. Майк Хосеус вспоминает уроки, которые ему преподали японские тренеры:

Наше производство работало на полную мощность, однако спрос полностью мы удовлетворить не могли, поэтому все усилия прилагались к выполнению плана. Однажды оборудование вышло из строя, и конвейер остановился на 10 минут. Группе ремонтников и инженеров удалось запустить линию, и мы начали обсуждать ситуацию по методу пяти «почему», когда нам передали информацию о поломке другого оборудования, что привело к повторной остановке конвейера. Как «суперменеджер», я хотел кинуться на место аварии, чтобы разобраться (т. е. «тушить пожар»). Мой японский наставник буквально схватил меня за рукав и приказал остаться и пойти вместе с командой ремонтников и инженеров в наше помещение, чтобы проделать полный цикл решения проблем по методу А3. «Но ведь производство стоит», – умолял я его. «Ничего, ничего, – говорил он, – добраться до главной причины сбоев важнее, чем найти временное решение. Пусть запуском линии займется кто-нибудь другой, а вы займитесь поиском основной причины сбоев». Психологически это было очень тяжело.

Таким образом, любая проблема на Toyota рассматривается как возможность научиться решать проблемы.

Выводы

Цикл непрерывного совершенствования идет от стандартизации до непрерывного совершенствования, повторяется вновь и вновь, и эта деятельность очень нелегко дается сотрудникам Toyota, однако они используют такой подход и в своей личной жизни. В следующей главе мы рассмотрим, как члены бригад переносят практику кайдзен с рабочего места на личную и общественную жизнь.

Ключевые моменты, которые могут быть полезны для вашей компании

1. Стандарты и стандартизированные методы разрабатываются для всех операций, а для выявления отклонений от стандарта используются визуальные методы.

2. Применяются методы выявления проблем, улучшения фиксируются и закрепляются в новых стандартах.

3. Члены бригад занимаются решением проблем на ежедневной основе, что входит в их служебные обязанности.

4. Сотрудники на всех уровнях учатся методам решения проблем, причем всегда на практике.

5. Имеется система документирования и обмена опытом применения передовых методов по всей организации, хотя передовой опыт и не насаждается, а, наоборот, применяется очень выборочно и адаптируется в каждом конкретном случае.

6. Работают вспомогательные системы, такие как кружки качества и система подачи предложений, что стимулирует и решение проблем членами бригад, и улучшения.

7. Процесс кайдзен и связанное с ним обучение на более глубоком культурном уровне часто имеют большее значение, чем конкретные результаты, достигнутые в ходе осуществления проектов и мероприятий.

8. Осуществляются как малые улучшения процессов, так и крупные системные улучшения, но больше ценится большое количество малых, чем небольшое количество крупных.

2. Применяются методы выявления проблем, улучшения фиксируются и закрепляются в новых стандартах.

3. Члены бригад занимаются решением проблем на ежедневной основе, что входит в их служебные обязанности.

4. Сотрудники на всех уровнях учатся методам решения проблем, причем всегда на практике.

5. Имеется система документирования и обмена опытом применения передовых методов по всей организации, хотя передовой опыт и не насаждается, а, наоборот, применяется очень выборочно и адаптируется в каждом конкретном случае.

6. Работают вспомогательные системы, такие как кружки качества и система подачи предложений, что стимулирует и решение проблем членами бригад, и улучшения.

7. Процесс кайдзен и связанное с ним обучение на более глубоком культурном уровне часто имеют большее значение, чем конкретные результаты, достигнутые в ходе осуществления проектов и мероприятий.

8. Осуществляются как малые улучшения процессов, так и крупные системные улучшения, но больше ценится большое количество малых, чем небольшое количество крупных.

Глава 7 Воспитание приверженности компании, семье и сообществу

Индивидуальная приверженность групповой работе – именно это делает успешной работу в команде, в компании, в обществе, в цивилизации.

Винс Ломбарди, футбольный тренер

Что означает быть приверженным Toyota

Toyota старается развивать не только мышление своих сотрудников. Чувства не менее важны. С самого начала своего существования Toyota рассматривала себя не только как компанию, зарабатывающую деньги, но и как социальный институт. Она признает свою роль в жизни своих сотрудников, в жизни сообщества вблизи предприятий, общества в целом.

Уникальное чувство совмещения упорного труда, доверия человеку и приверженности компании, которое возникает у сотрудников при таком подходе, трудно найти где-либо еще в промышленности. Менеджеры Toyota, которых удалось переманить конкурентам, редко находят такую благоприятную атмосферу где-либо еще.

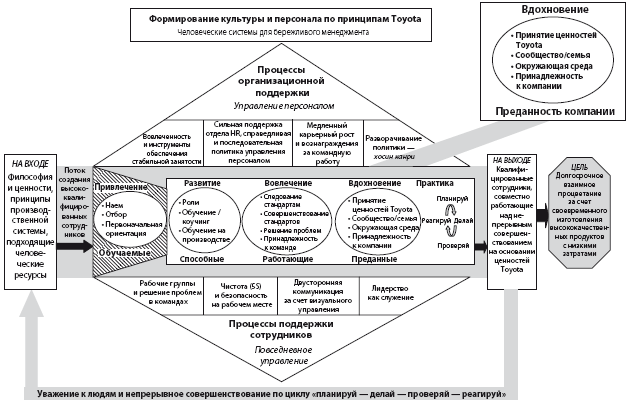

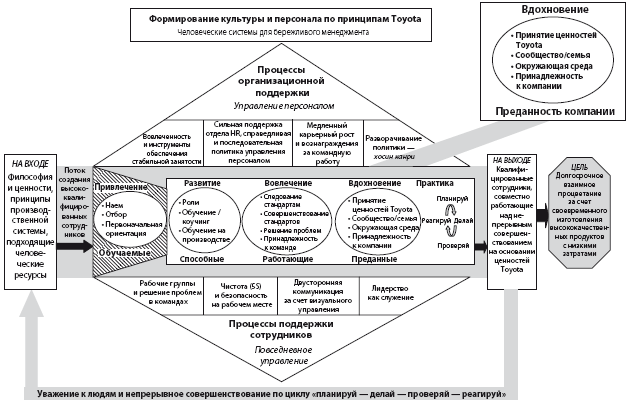

На данной стадии развития потока создания ценности сотрудника Toyota формирует людей, которые работают по стандартным операциям, улучшают стандарты, решая проблемы, и ощущают себя частью команды. Казалось бы, что еще нужно Toyota?

Уникальное чувство совмещения упорного труда, доверия человеку и приверженности компании, которое возникает у сотрудников при таком подходе, трудно найти где-либо еще в промышленности. Менеджеры Toyota, которых удалось переманить конкурентам, редко находят такую благоприятную атмосферу где-либо еще.

На данной стадии развития потока создания ценности сотрудника Toyota формирует людей, которые работают по стандартным операциям, улучшают стандарты, решая проблемы, и ощущают себя частью команды. Казалось бы, что еще нужно Toyota?

Стимулировать личностный и профессиональный рост сотрудников

В своей книге «Дао Toyota» Джеффри Лайкер отмечал, что подход Toyota к сотрудникам характеризуется как стремление уважать, ставить стимулирующие цели и способствовать личностному и профессиональному росту. В системе корпоративной культуры Toyota уважение к сотруднику означает стремление способствовать росту и раскрытию потенциала в наибольшей степени. Человек не склонен расти, если он не очень-то беспокоится, выполняя рутинную работу, и перед ним не стоят цели, требующие напряжения. Если Toyota просит инженера выполнить проект по снижению себестоимости на 70 %, тем самым она ставит цель, при выполнении которой человек должен «выкладываться», а это ведет к личностному росту.

Как-то за пивом и суши Джефф Лайкер поговорил об этом с одним из менеджеров Toyota и спросил его, не чувствует ли тот слишком большого давления в связи с тем, что перед ними постоянно ставятся сложные задачи. Менеджер ответил, что, действительно, он постоянно ощущает такое давление, но, несмотря на это, при достижении поставленной цели возникает чувство удовлетворения, и это делает работу на Toyota интересной.

В книге «Дао Toyota» рассматривался японский принцип хансей (hansei), что означает «размышление». Это скорее понятие из японской культуры, а не только принцип Toyota. В хансей есть три ключевых компонента:

1. Человек должен понимать, что существует разрыв между ожидаемым и достигаемым, и быть готовым к отрицательным последствиям.

2. Человек должен добровольно принимать на себя личную ответственность и испытывать чувство глубокого сожаления в случае ошибки.

3. Человек должен выбрать конкретный курс действий по совершенствованию.

В производственной культуре Toyota хансей рассматривается как существенный компонент кайдзен. А кайдзен приводится в действие внутренним стремлением человека к улучшению. Человек не удовлетворен существующим положением вещей и ставит цель его улучшить. При этом даже удачное достижение цели не означает, что теперь процесс стал идеальным на 100 %. При размышлении всегда можно извлечь для себя новые полезные уроки.

Красной линией в истории Toyota проходит принцип важности не бояться запачкать руки. Основатель Toyota Motor Company Кийтиро Тоёда не доверял инженерам, «которым не нужно было отмывать с рук грязь перед едой». Гэри Конвис объясняет, насколько Toyota ценит работу в цеху и участие в создании ценности в качестве члена команды:

Успех группы всегда более важен, чем успех отдельной личности. Сотрудники должны это понимать. Нужно ставить «мы» впереди «я»… Toyota – это не то место, где уместно большое самомнение. Если у вас слишком большое самомнение, на Toyota вы не сделаете карьеры.

Как-то за пивом и суши Джефф Лайкер поговорил об этом с одним из менеджеров Toyota и спросил его, не чувствует ли тот слишком большого давления в связи с тем, что перед ними постоянно ставятся сложные задачи. Менеджер ответил, что, действительно, он постоянно ощущает такое давление, но, несмотря на это, при достижении поставленной цели возникает чувство удовлетворения, и это делает работу на Toyota интересной.

В книге «Дао Toyota» рассматривался японский принцип хансей (hansei), что означает «размышление». Это скорее понятие из японской культуры, а не только принцип Toyota. В хансей есть три ключевых компонента:

1. Человек должен понимать, что существует разрыв между ожидаемым и достигаемым, и быть готовым к отрицательным последствиям.

2. Человек должен добровольно принимать на себя личную ответственность и испытывать чувство глубокого сожаления в случае ошибки.

3. Человек должен выбрать конкретный курс действий по совершенствованию.

В производственной культуре Toyota хансей рассматривается как существенный компонент кайдзен. А кайдзен приводится в действие внутренним стремлением человека к улучшению. Человек не удовлетворен существующим положением вещей и ставит цель его улучшить. При этом даже удачное достижение цели не означает, что теперь процесс стал идеальным на 100 %. При размышлении всегда можно извлечь для себя новые полезные уроки.

Красной линией в истории Toyota проходит принцип важности не бояться запачкать руки. Основатель Toyota Motor Company Кийтиро Тоёда не доверял инженерам, «которым не нужно было отмывать с рук грязь перед едой». Гэри Конвис объясняет, насколько Toyota ценит работу в цеху и участие в создании ценности в качестве члена команды:

Успех группы всегда более важен, чем успех отдельной личности. Сотрудники должны это понимать. Нужно ставить «мы» впереди «я»… Toyota – это не то место, где уместно большое самомнение. Если у вас слишком большое самомнение, на Toyota вы не сделаете карьеры.

Значение семьи и общества

Удивительно, что Toyota как компания настолько сконцентрирована на результате, снижении издержек и повышении производительности, что тратит столько сил и энергии на выстраивание устойчивых связей с населением территорий, на которых располагаются ее предприятия. Отдел связей с общественностью в Джорджтауне является хорошим примером заботы Toyota о своих сотрудниках и их семьях, несмотря на то что эти вложения сложно измерить в конкретных суммах. Единственной целью является помощь нуждающимся в этом членам коллектива. Отдел связей с общественностью представляет собой подразделение, не зависимое от отдела кадров, оно имеет своего начальника и штат из пяти сотрудников. Единственной задачей отдела является выполнение описанной выше задачи.

Сюда входят, например, такие задачи, как поиск жилья для членов семей сотрудников, не проживающих в данном городе, если они приехали навестить больного ребенка; предоставление беспроцентных займов сотрудникам, чье жилище было повреждено пожаром или наводнением; помощь в организации похорон членов семьи сотрудника; обеспечение других социальных выплат. Может показаться, что все это входит в обязанности отдела управления персоналом, но работа отдела выходит за эти рамки, придавая работе с сотрудником характер личного участия, как, например, посещение сотрудником похоронного бюро или визит к больному.

Один из сотрудников отдела вспоминает случай, когда у одного рабочего умер член семьи. Раньше этот рабочий недоброжелательно относился к фирме, однако по окончании похорон он со слезами на глазах сказал присутствовавшему на них сотруднику отдела, что его отношение к фирме в корне изменилось. Как видим, личный подход к человеку часто намного лучше помогает добиться положительного отношения к фирме, чем любые другие действия.

Toyota оценивает зрелость компаний по уровню развития ее внутренних и внешних связей. Незрелая компания концентрируется только на самой себе и своих прибылях, в то время как более развитая рассматривает себя в более широком контексте. Этот процесс иллюстрируется на рис. 7.1.

Рис. 7.1. Расширение сферы влияния ценностей Toyota

Рис. 7.1. Расширение сферы влияния ценностей Toyota

Тот факт, что Toyota распространяет свои ценности вовне, создает ситуацию взаимного выигрыша для всех участников процесса. Очень часто успешные компании, подобные Toyota, обвиняют в существовании скрытых мотивов, когда эти компании оказывают помощь обществу. Им говорят: «Они оказывают услуги обществу только для того, чтобы заработать политические очки», «Они заботятся об окружающей среде только потому, что это помогает им в бизнесе». Toyota отвечает на такую критику, ссылаясь на свою заявленную цель, отраженную в корпоративной культуре компании: «Взаимное, длительное благополучие». Toyota не отрицает, что при этом она движется к своей корпоративной цели, но она делает и намного больше, делясь своим успехом со всеми заинтересованными сторонами.

Сюда входят, например, такие задачи, как поиск жилья для членов семей сотрудников, не проживающих в данном городе, если они приехали навестить больного ребенка; предоставление беспроцентных займов сотрудникам, чье жилище было повреждено пожаром или наводнением; помощь в организации похорон членов семьи сотрудника; обеспечение других социальных выплат. Может показаться, что все это входит в обязанности отдела управления персоналом, но работа отдела выходит за эти рамки, придавая работе с сотрудником характер личного участия, как, например, посещение сотрудником похоронного бюро или визит к больному.

Один из сотрудников отдела вспоминает случай, когда у одного рабочего умер член семьи. Раньше этот рабочий недоброжелательно относился к фирме, однако по окончании похорон он со слезами на глазах сказал присутствовавшему на них сотруднику отдела, что его отношение к фирме в корне изменилось. Как видим, личный подход к человеку часто намного лучше помогает добиться положительного отношения к фирме, чем любые другие действия.

Toyota оценивает зрелость компаний по уровню развития ее внутренних и внешних связей. Незрелая компания концентрируется только на самой себе и своих прибылях, в то время как более развитая рассматривает себя в более широком контексте. Этот процесс иллюстрируется на рис. 7.1.

Тот факт, что Toyota распространяет свои ценности вовне, создает ситуацию взаимного выигрыша для всех участников процесса. Очень часто успешные компании, подобные Toyota, обвиняют в существовании скрытых мотивов, когда эти компании оказывают помощь обществу. Им говорят: «Они оказывают услуги обществу только для того, чтобы заработать политические очки», «Они заботятся об окружающей среде только потому, что это помогает им в бизнесе». Toyota отвечает на такую критику, ссылаясь на свою заявленную цель, отраженную в корпоративной культуре компании: «Взаимное, длительное благополучие». Toyota не отрицает, что при этом она движется к своей корпоративной цели, но она делает и намного больше, делясь своим успехом со всеми заинтересованными сторонами.

Семья

Роль компании в жизни сотрудника и его семьи в Японии и в США значительно различается, особенно в части того, что ожидается от сотрудника. Так, например, в Японии считается обычным делом, что вновь поступающие сотрудники живут первое время в общежитиях, а затем переселяются в жилье, принадлежащее компании. Имеются также корпоративные медицинские учреждения и фитнес-центры. Компания активно участвует во многих аспектах жизни сотрудников за пределами предприятия. От работников ожидается, что они много работают сверхурочно, многим приходится часто ездить в командировки по стране и за рубеж. При этом они вынуждены жить в отрыве от семьи.

Японские сотрудники, которые были посланы для работы в США на предприятие ТММК, поняли, что американцы более привязаны к своим семьям и более четко разделяют работу и личную жизнь. Поэтому Toyota в США стала делать многое с акцентом на семью, что не характерно для нее в Японии. Вот некоторые из дополнительных услуг, которые Toyota предоставляла сотрудникам в США:

• детские учреждения на территории компании;

• семейные фитнес-центры с полным набором инвентаря и условиями для тенниса, бейсбола, баскетбола;

• гибкий график работы для офисных работников;

• сокращенный рабочий день для сотрудников с маленькими детьми;

Японские сотрудники, которые были посланы для работы в США на предприятие ТММК, поняли, что американцы более привязаны к своим семьям и более четко разделяют работу и личную жизнь. Поэтому Toyota в США стала делать многое с акцентом на семью, что не характерно для нее в Японии. Вот некоторые из дополнительных услуг, которые Toyota предоставляла сотрудникам в США:

• детские учреждения на территории компании;

• семейные фитнес-центры с полным набором инвентаря и условиями для тенниса, бейсбола, баскетбола;

• гибкий график работы для офисных работников;

• сокращенный рабочий день для сотрудников с маленькими детьми;