Страница:

Хранение. Нестальные канаты хранят в бухтах, в сухих закрытых помещениях, защищенных от прямых солнечных лучей, масла, бензина, керосина и других растворителей. В помещении канаты размещают на расстоянии не менее 1 м от отопительных приборов.

Стальные канаты хранят намотанными на деревянные барабаны или инвентарные (многоразового использования) стальные катушки.

На месте производства работ при длительном хранении стальные канаты хранят в специальных помещениях. Помещения должны быть сухие, проветриваемые, с асфальтобетонным или деревянным полом.

Во избежание активной коррозии проволок хранить канаты непосредственно на земле категорически запрещено. Барабаны (катушки) с канатами следует устанавливать только на диски в один ряд; хранение барабана, лежа на дисках (плашмя), запрещено. Под барабаны необходимо подкладывать упорные клинья. Канаты в бухтах хранят в подвешенном состоянии на штырях или перекладинах.

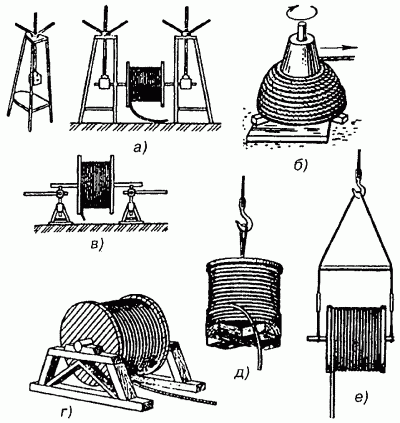

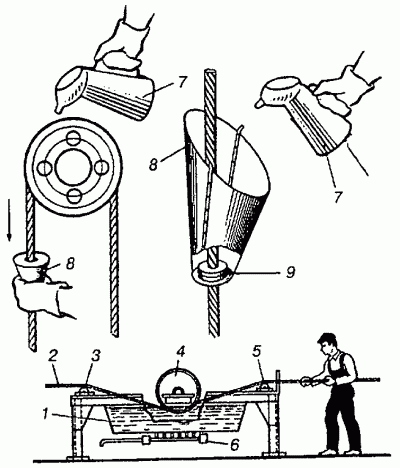

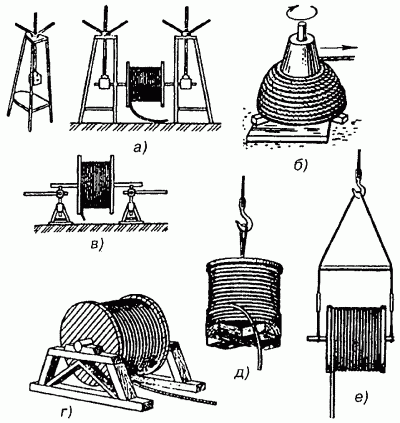

Разматывание. Для размотки каната с барабанов применяют различные приспособления. При работе с металлическими, регулируемыми по высоте подставками (рис. 15, а) барабан с канатами надевают на ось, закрепленную на опорах винтов. Подставки могут быть использованы для любого диаметра барабана. Отрезок каната разматывают, притормаживая барабан, который свободно вращается на горизонтальной оси. При этом свободный конец каната должен сходить снизу барабана или катушки. На подставке козлах ось, пропущенную через барабан, устанавливают сверху на подставки. Эти подставки удобнее, чем изображенные на рис. 15, а. Применяют также подставки в виде деревянного или металлического основания с вертикальной осью, на которую устанавливают барабан (рис. 15, б). Иногда для облегчения вращения барабана между основанием и прилегающей к нему ребордой барабана размещают вращающиеся опорные катки, опоры которых закрепляют к основанию подставки. При небольшом объеме работ используют деревянные козлы (рис. 15, г). В тех случаях, когда канат разматывают на весу, к опоре крепят ось, а барабан устанавливают на вертикальную ось, за которую с помощью специальной петли конструкцию подвешивают к крюку (рис. 15, д). Можно также ось барабана установить горизонтально, без опоры и закрепить на стропах, соединенных вверху траверсой (рис. 15, е).

Рис. 15. Приспособления для размотки каната с барабанов: а, в – инвентарные металлические регулируемые подставки; б – вертикальная ось на подставке; г – временные деревянные козлы; д – вращающаяся опора на крюке; е – горизонтальная ось, закрепленная через стропы и траверсу на крюке.

Рис. 15. Приспособления для размотки каната с барабанов: а, в – инвентарные металлические регулируемые подставки; б – вертикальная ось на подставке; г – временные деревянные козлы; д – вращающаяся опора на крюке; е – горизонтальная ось, закрепленная через стропы и траверсу на крюке.

При этом канат лучше разматывать с горизонтальной оси, что предупреждает его произвольное соскальзывание.

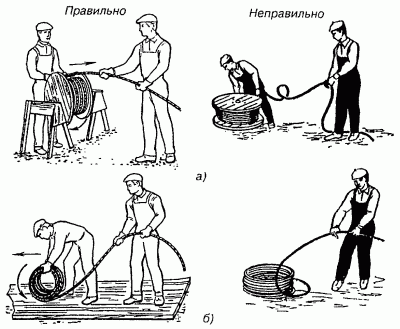

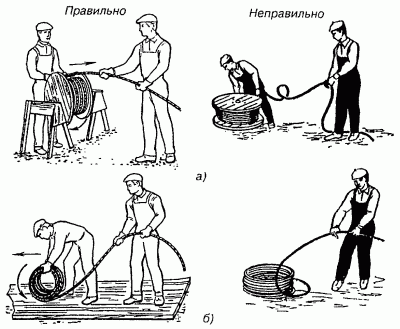

Чтобы отмотать отрезок каната, бухту вращают вокруг горизонтальной оси, опирающейся на козлы, или перекатывают бухту в противоположную концу каната сторону (рис. 16).

Во избежание налипания на канат грязи и последующего ускоренного его износа разматывать канат на земле или по полу не рекомендуется.

Подкладывать под канат можно деревянные щиты или швеллер, на котором делают разметку для определения длины отматываемого куска каната.

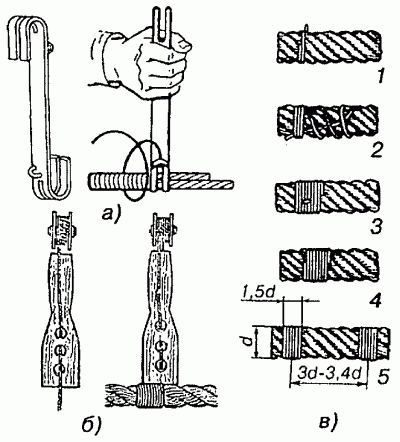

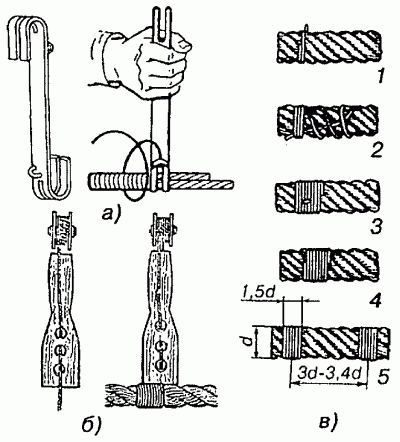

Резание. Для предотвращения самораскручивания каната после перерезания по обе стороны от места разреза накладывают обвязку (бандаж; марка). Выполняют обвязку с помощью специального приспособления (рис. 17, а, б), стальной отожженной проволокой диаметром 1–2 мм. Направление навивки этой проволоки на канат должно быть противоположным направлению свивки каната. Расстояние между обвязками (рис. 17, в) обычно в 3–4 раза больше диаметра каната, ширина обвязки – не менее чем 1,5 диаметра каната. Концы проволоки бандажа должны быть заделаны способом, исключающим самопроизвольное разматывание.

Рис. 16. Разматывание каната: а– с барабана; б – с бухты.

Рис. 16. Разматывание каната: а– с барабана; б – с бухты.

Канаты отрезают дисковыми пилами, армированными абразивными кругами, зубилом (при диаметре каната до 16 мм) или специальными пилами. Допускается отрезать канаты электродуговой сваркой, кроме случаев, когда конец каната заделывают в муфту.

Испытание. В ответственных случаях отрезанные концы каната, стропы испытывают на стендах, имеющих натяжные приспособления и измерительные приборы, указывающие значение прикладываемого усилия. К отрезку каната прикладывают усилие на 25 % больше номинального усилия в течение 3–5 мин. Настоящее испытание имеет цель – выполнить вытяжку каната, предотвращающую выпучивание проволок в виде петель.

Цепи испытывают под нагрузкой, равной половине разрушающей.

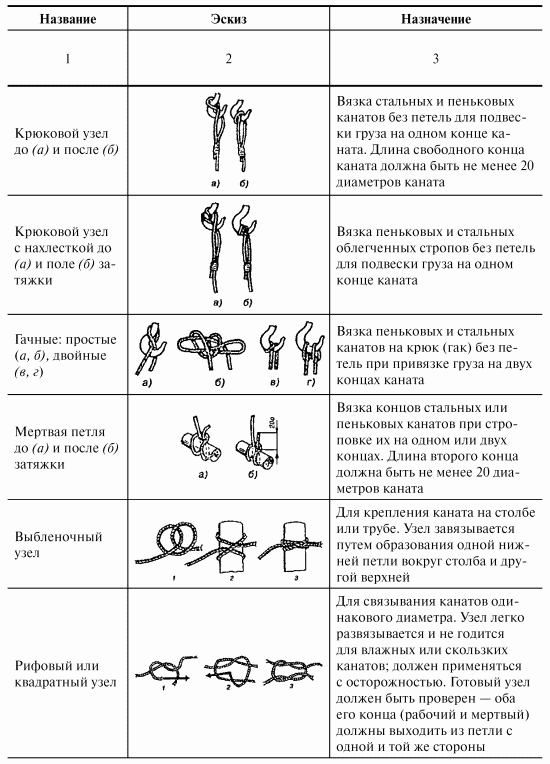

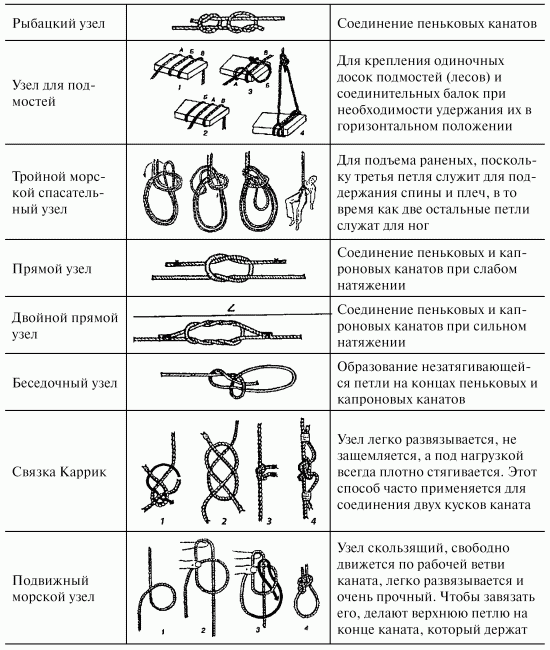

Выполнение концевых креплений. Крепление конца каната завязыванием узла нерационально и используется крайне редко, так как канат при этом сильно деформируется и его прочность снижается более, чем наполовину. Поэтому можно рекомендовать применение вязки только для пеньковых канатов и крайне редко – для стальных.

Рис. 17. Обвязка каната перед обрезкой: а, б – приспособление для обвязки и его использование; в – последовательность перевязки.

Рис. 17. Обвязка каната перед обрезкой: а, б – приспособление для обвязки и его использование; в – последовательность перевязки.

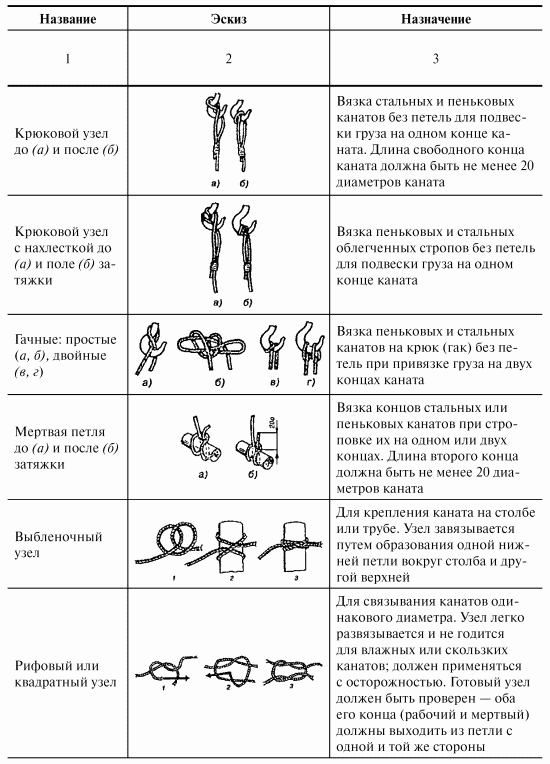

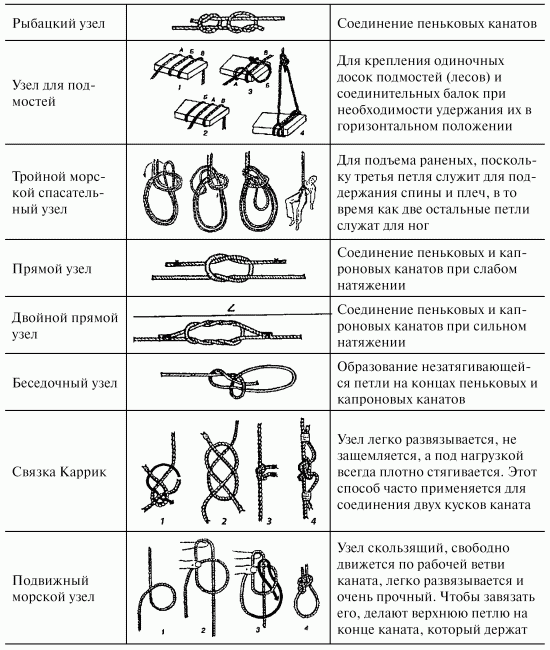

Варианты крепления канатов к оборудованию и между собой с помощью узлов приведены в табл. 5.

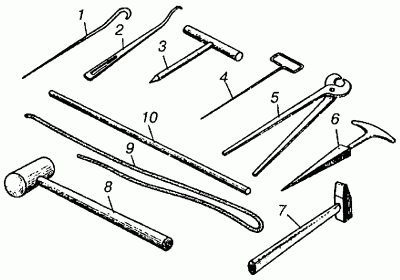

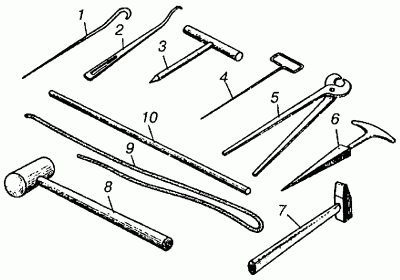

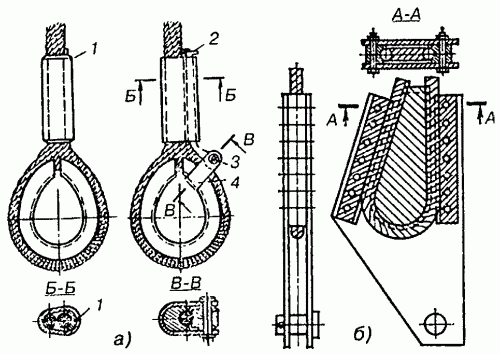

Счаливанием (заплеткой) соединяют прямые концы канатов и изготавливают петли. Для счаливания канатов применяют различные инструменты (рис. 18).

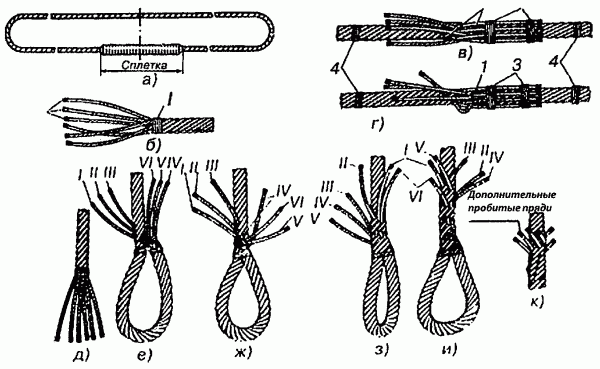

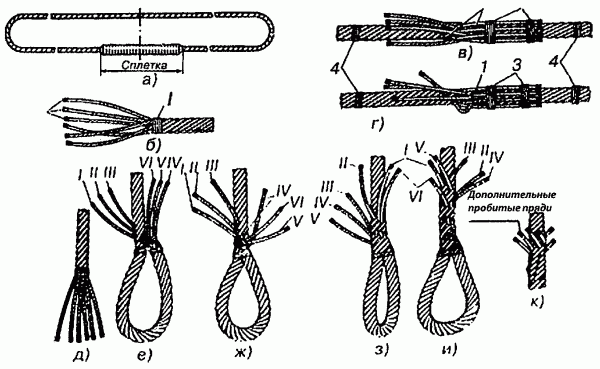

Последовательность счаливания канатов такая. На расстоянии 500–700 мм от обоих концов счаливаемых канатов (рис. 19) выполняют обвязку, а затем конец каната до перевязки распускают на пряди. Концы каждой пряди для предотвращения роспуска прядей на проволоке также обматывают мягкой проволокой. Органический сердечник на всю длину распущенного каната вырезают. Стыкуемые канаты соединяют один с другим так, чтобы пряди располагались в шахматном порядке вплотную до перевязок. Для этого пряди левого каната привязывают двумя перевязками 3 к правому канату и накладывают дополнительно перевязки 4, расположенные одна от другой на расстоянии, равном 40 d каната, и препятствующие роспуску каната. Затем перевязку 1 с левого каната снимают, любую из свободных прядей накладывают на смежную встречную прядь и с помощью свайки 1 (см. рис. 18) пробивают (пропускают) ее под следующие две пряди. Пробитую прядь обтягивают и молотком обколачивают две пряди, под которые пробита ходовая прядь. Ходовыми прядями называют пряди расплетенного конца каната, которым пробивают второй канат.

После этого также пробивают следующую свободную ходовую прядь под следующие две пряди. Аналогично пробивают все остальные пряди и еще раз те же пряди, а затем снимают перевязку 1 правого каната, перевязки 3 и дважды пробивают пряди левого каната. Затем поочередно вторично выполняют по две пробивки всех прядей с каждой стороны стыка. В таком же порядке сплетают канат на всю длину стыка до перевязок 4. Сплетка заканчивается пробивкой еще по одному разу половины ходовых прядей с каждой стороны через одну прядь (одну прядь пробивают, вторую оставляют, следующую опять пробивают и т. д.). В зависимости от длины стыка число пробивок может быть 41/2; 51/2; 61/2 и т. д.

После этого также пробивают следующую свободную ходовую прядь под следующие две пряди. Аналогично пробивают все остальные пряди и еще раз те же пряди, а затем снимают перевязку 1 правого каната, перевязки 3 и дважды пробивают пряди левого каната. Затем поочередно вторично выполняют по две пробивки всех прядей с каждой стороны стыка. В таком же порядке сплетают канат на всю длину стыка до перевязок 4. Сплетка заканчивается пробивкой еще по одному разу половины ходовых прядей с каждой стороны через одну прядь (одну прядь пробивают, вторую оставляют, следующую опять пробивают и т. д.). В зависимости от длины стыка число пробивок может быть 41/2; 51/2; 61/2 и т. д.

Рис. 18. Инструменты для сплетки канатов: 1 – свайка для раздвижки прядей; 2 – разводка; 3 – Т—образная подбойка; 4 – круглое шило; 5 – клещи—кусачки для откусывания проволок; 6 – нож для удаления органического сердечника; 7 – слесарный молоток; 8 – деревянный молоток; 9 – пеньковый канат; 10 – деревянная палка диаметром 30 мм.

Рис. 18. Инструменты для сплетки канатов: 1 – свайка для раздвижки прядей; 2 – разводка; 3 – Т—образная подбойка; 4 – круглое шило; 5 – клещи—кусачки для откусывания проволок; 6 – нож для удаления органического сердечника; 7 – слесарный молоток; 8 – деревянный молоток; 9 – пеньковый канат; 10 – деревянная палка диаметром 30 мм.

Канаты у петли сплетают следующим образом. На расстоянии 500–700 мм от конца каната накладывают перевязку, и канат распускают на пряди. Концы прядей так же, как и при сплетке прямых канатов, обвязывают мягкой проволокой.

Органический сердечник по всей длине распущенного конца вырезают. Конец распущенного каната загибают в петлю и привязывают место перевязки к коренному канату. Первую проводку пряди выполняют в положении, когда петля обращена к работающему своей изогнутой частью, а ходовые пряди расположены справа. Первую ходовую прядь проводят в канат справа налево против спуска каната. Спуском каната называется направление от заплетаемой петли к коренной части каната. Первую прядь для пробивки выбирают так, чтобы после снятия перевязки не происходило закручивания или раскручивания ходового конца.

Рис. 19. Сплетка канатов: на прямом участке: а– сплетенный канат; б – канат, подготовленный к сплетке; в – соединение двух концов каната; г – пробивка пряди I; у петли: д – роспуск конца каната на пряди; е – образование петли и пробивка первых трех прядей; ж – пробивка пряди I V; з – вторичная пробивка всех ходовых прядей; и – последующие пробивки прядей; к – последующие дополнительные пробитые пряди; 1–4 – перевязки; I–IV – номера ходовых прядей.

Рис. 19. Сплетка канатов: на прямом участке: а– сплетенный канат; б – канат, подготовленный к сплетке; в – соединение двух концов каната; г – пробивка пряди I; у петли: д – роспуск конца каната на пряди; е – образование петли и пробивка первых трех прядей; ж – пробивка пряди I V; з – вторичная пробивка всех ходовых прядей; и – последующие пробивки прядей; к – последующие дополнительные пробитые пряди; 1–4 – перевязки; I–IV – номера ходовых прядей.

Ходовую прядь I пробивают под одну коренную, II – под две, III – под три пряди. Все три пряди пробивают в одном и том же месте. Ходовую прядь VI пробивают через то же место, что и первые три, но в обратном направлении, под две коренные пряди, V – под ту же прядь в обратном направлении, VI – так же, как и в первой, но в обратном направлении, накрывая эту прядь. Второй раз каждую ходовую прядь пробивают через одну смежную под две следующие коренные пряди. Последующие пробивки выполняют аналогично второй. Последнюю пробивку делают половинным числом прядей. Пробитые пряди обрубают у самого каната, и все сплетение плотно обматывают мягкой отожженной проволокой.

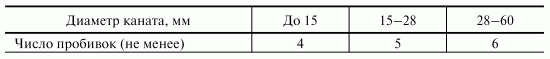

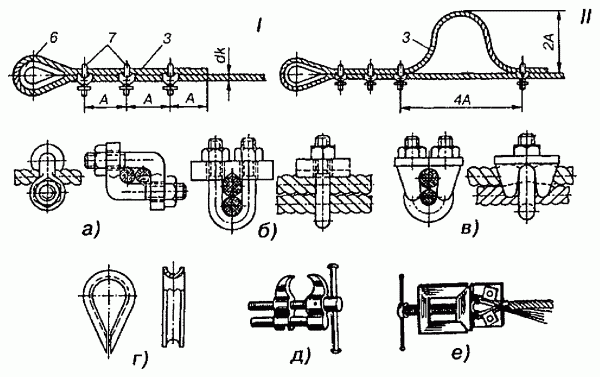

Число пробивок каната каждой прядью при заплетке зависит от его диаметра.

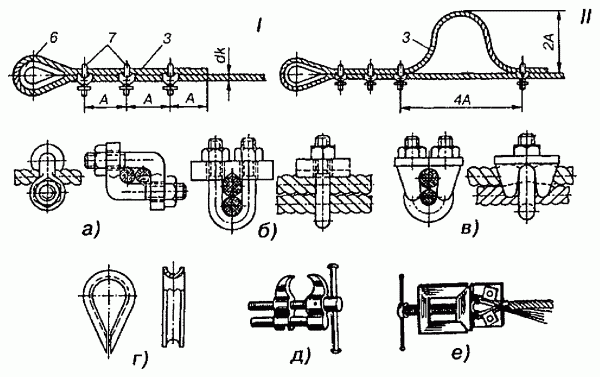

Рис. 20. Оконцевание каната (I, II) применением рожковых зажимов (а, б, в), коуша (г), тисков для обжатия коуша канатом (д, е).

Рис. 20. Оконцевание каната (I, II) применением рожковых зажимов (а, б, в), коуша (г), тисков для обжатия коуша канатом (д, е).

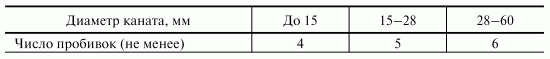

Приведенный способ соединения сплетением обеспечивает наибольшую гибкость, но из-за большой трудоемкости вытеснен из практики соединением с помощью рожковых зажимов (рис. 20).

Число зажимов принимается не менее трех, а при диаметре каната dк= 16–25 мм – не менее четырех. Дуга сжима ставится так, чтобы она охватывала короткий конец каната. Сжимы затягивают до тех пор, пока суммарный размер поперечника сжимаемых канатов не составит 0,6 от их номинальных размеров. В случае слабой затяжки зажимов настоящая петля при приложении нагрузки будет уменьшаться. Сигнальная петля обязательно устраивается на неподвижных концах полиспаста на растяжках, прикрепляемых к якорю.

В большинстве случаев внутри образованной на конце каната петли заделывается коуш, который предохраняет канат от резких перегибов и перетирания.

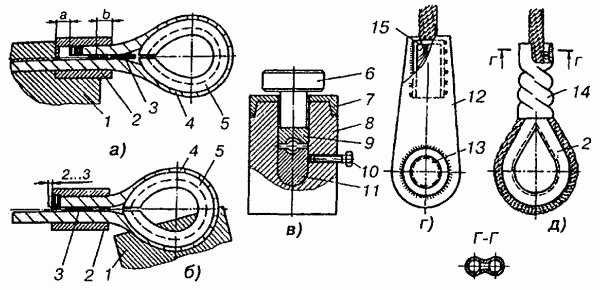

Трудозатраты при образовании петли на канате с помощью втулок (гильз) из алюминиевого сплава в 5–6 раз ниже, чем при заплетке. Конец каната (рис. 21, а) заделывают в такой последовательности. Сначала конец каната, входящий в гильзу, очищают бензином, бензолом или кипящей водой в течение 30 мин. Затем его пропускают через овальную гильзу, зажатую в тиски, огибают вокруг коуша и снова вставляют в гильзу. Гильзу смещают к петле так, чтобы короткий конец каната выходил за пределы гильзы на 2–3 мм (рис. 21, б). Освобождают коуш, сбивая гильзы с обеих ветвей каната. Короткий конец не должен выходить из гильзы более чем на 0,3 ее длины (размера). После снятия коуша вставляют вкладыш, который пробойником забивают в гильзу на 0,3 ее длины (размер b). Затем устанавливают коуш так, чтобы короткий конец каната выходил из гильзы на 2–3 мм. После подготовки соединение устанавливают в штамп (рис. 21, в) и производят двустороннее обжатие с заданным усилием. Штамп состоит из толкателя, который может перемещаться вверх и вниз внутри корпуса. Корпус снабжен крышкой. Внутри корпуса расположены пуансон и матрица, удерживаемая в исходном положении болтом.

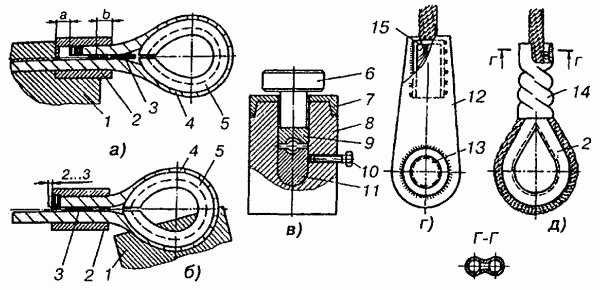

Рис. 21. Неразъемные заделки конца каната: а– примерочная заделка; б – окончательная заделка; в – штамп для обжатия втулки; г – неразъемные заделки конца каната заливкой одного конца его в гильзе; д – обжимом концов скручиваемой гильзой: 1 – тиски; 2 – гильза; 3 – вкладыш; 4 – канат; 5 – коуш; 6 – толкатель; 7 – крышка; 8 – корпус; 9 – пуансон; 10 —болт; 11 – матрица; 12 – щека; 13 – ось; 14 – гильза; 15 – муфта.

Рис. 21. Неразъемные заделки конца каната: а– примерочная заделка; б – окончательная заделка; в – штамп для обжатия втулки; г – неразъемные заделки конца каната заливкой одного конца его в гильзе; д – обжимом концов скручиваемой гильзой: 1 – тиски; 2 – гильза; 3 – вкладыш; 4 – канат; 5 – коуш; 6 – толкатель; 7 – крышка; 8 – корпус; 9 – пуансон; 10 —болт; 11 – матрица; 12 – щека; 13 – ось; 14 – гильза; 15 – муфта.

Аналогичен вариант заделки каната на коуш скручиванием металлической гильзы, которая предварительно надета на канат (рис. 21).

Без коуша конец стального каната заделывают в муфту следующим образом. Сначала канат пропускают через отверстие в муфте, затем его расплетают, отдельные проволоки загибают, а муфту заливают расплавленным баббитом или антифрикционным сплавом на цинковой основе. Муфту соединяют с двумя щеками сваркой. Между щеками устанавливают ось.

Приведенные варианты оконцевания канатов неразъемные. Для быстрого (или многократного) оконцевания каната используют разъемные устройства (рис. 22).

Соединение выполняется следующим образом. Через гильзу пропускается конец каната, огибается через коуш и вводится снова в гильзу. Гильза сдвигается в сторону от коуша. Устанавливается клиновидный рычаг с эксцентриком. Поворотом рычага до упора гильза притягивается к коушу, сдвигается в его сторону и тем самым обжимает концы каната и рычаг. Конец рычага загибают. К разъемным соединениям относят клиновой зажим (рис. 22, б). Он надежен и удобен в работе.

Рис. 22. Разъемные заделки конца каната в коуш (а), в клиновой зажим (б): 1 – гильза; 2 – рычаг; 3 – эксцентрик.

Рис. 22. Разъемные заделки конца каната в коуш (а), в клиновой зажим (б): 1 – гильза; 2 – рычаг; 3 – эксцентрик.

Возможные соединения двух концов канатов между собой с использованием устройств оконцевания приведены на рис. 23.

Рис. 23. Соединение двух концов канатов: стального (а) или пенькового (б), стальными планками (в) и временное соединение канатов разного диаметра (г); 1 – канат малого диаметра; 2 —петля; 3 – канат большего диаметра; 4 – дуга; 5 – накладка; 6 – прокладка.

Рис. 23. Соединение двух концов канатов: стального (а) или пенькового (б), стальными планками (в) и временное соединение канатов разного диаметра (г); 1 – канат малого диаметра; 2 —петля; 3 – канат большего диаметра; 4 – дуга; 5 – накладка; 6 – прокладка.

Смазывание канатов. Стальные канаты на заводе-изготовителе смазывают в процессе свивки путем подачи смазочного материала в зону свивки прядей. Во время работы смазочный материал выдавливается, стирается, проволоки каната окисляются и на них налипают абразивные частицы, поэтому для повышения срока службы канатов их необходимо периодически (не менее одного раза в год) очищать и смазывать.

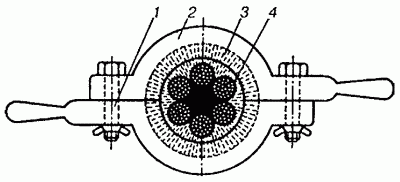

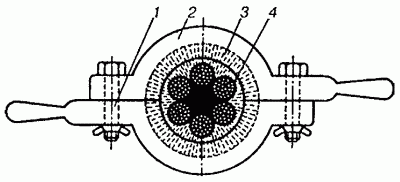

Рис. 24. Щетка для чистки стальных канатов: 1 – болт для соединения двух половинок корпуса; 2 – корпус; 3 – стальной ворс; 4 – канат.

Рис. 24. Щетка для чистки стальных канатов: 1 – болт для соединения двух половинок корпуса; 2 – корпус; 3 – стальной ворс; 4 – канат.

Для очистки стальных канатов рекомендуют применять специальные проволочные щетки (рис. 24), перегретый пар, сжатый воздух (пескоструйные аппараты), горячую воду.

После очистки канат протирают обтирочными материалами, смоченными в бензине или бензоле. Керосин или другие растворители применять не следует из-за вредного воздействия на органический сердечник.

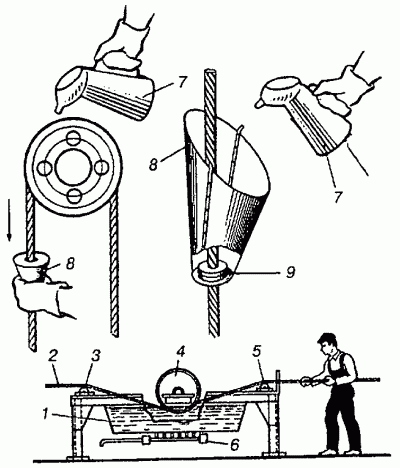

Рис. 25. Приспособления для смазывания канатов: 1 – ванна с канатной смазкой;2 – канат; 3, 5 – направляющие; 4 – средний блок; 6 – горелка; 7 – масленка; 8 – воронка: 9 – маслосъемный манжет.

Рис. 25. Приспособления для смазывания канатов: 1 – ванна с канатной смазкой;2 – канат; 3, 5 – направляющие; 4 – средний блок; 6 – горелка; 7 – масленка; 8 – воронка: 9 – маслосъемный манжет.

Канаты смазывают смазками «Торсиол-35М» или «Торсиол-35», нагретыми до температуры 50–60 °C. Непосредственно на лебедке (рис. 25) или (после снятия каната) в стационарных условиях канат медленно, со скоростью 1–2 м/мин перемещают относительно масляной ванны (воронки). Канаты в бухтах смазывают погружением в масляную ванну на несколько часов.

Освидетельствование. При освидетельствовании канатов устанавливают допустимость его дальнейшей эксплуатации по выбраковочным признакам и числу обрывов наружных проволок. Выбраковочными признаками считаются: некруглость поперечного сечения; наличие вмятин, заломов, выпученных прядей или сердечника; спиральная форма оси каната; перекручивания; последствия воздействия больших температур – выгорание сердечника, изменение цвета проволок.

Канаты длиной больше 100 м, имеющие участки длиной до 1 м с недопустимыми деформациями, могут быть допущены к эксплуатации после удаления поврежденных участков.

Наиболее характерными дефектами стальных канатов являются: обрыв проволок, их поверхностный износ и коррозия. Эти выбраковочные признаки определяются для участка каната, претерпевшего наибольшее число перегибов на блоках или барабане. Предварительно этот участок каната очищается от старой смазки, грязи и продуктов износа. Для удобства визуального подсчета числа оборванных проволок канат следует немного изогнуть.

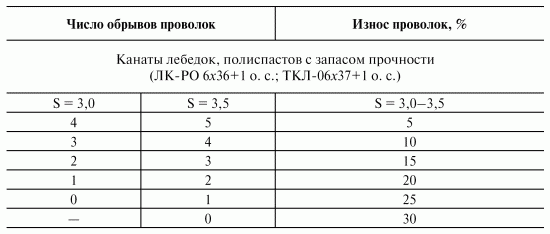

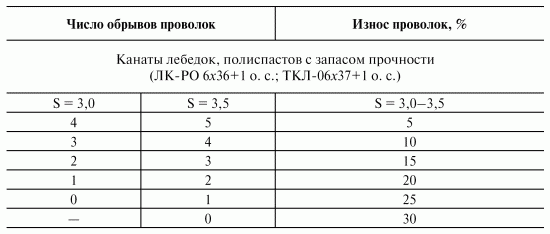

Число обрывов проволоки на одном шаге свивки каната – норма выбраковки и допустимое уменьшение диаметра проволок в результате износа указаны в табл. 7.

Шаг свивки – это расстояние между одноименными точками одной и той же пряди каната. Если канат шестипрядный, то между этими точками 5 прядей.

Шаг свивки – это расстояние между одноименными точками одной и той же пряди каната. Если канат шестипрядный, то между этими точками 5 прядей.

Если канаты изготовлены из проволок различного диаметра, то обрыв тонкой проволоки принимают за 1, а толстой – за 1,7. Допустим, оборвались 3 тонкие и 2 толстые проволоки, суммарно это будет: 3x1 + 2x1,7 = 6,4.

В случае отсутствия обрывов, но при износе более 30 %, канат бракуют.

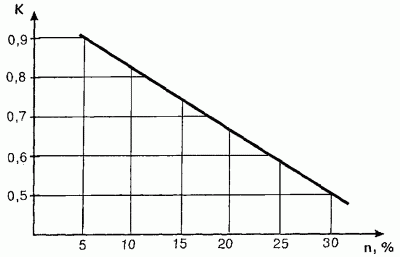

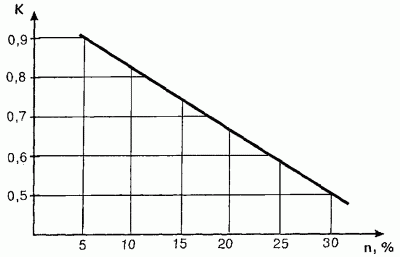

Если есть и обрывы проволок, и износ, то число обрывов, по которому выбраковывают канат, уменьшают согласно графику (рис. 26).

Рис. 26. Коэффициент уменьшения выбраковочного числа обрывов (К) в зависимости от износа проволок (п).

Рис. 26. Коэффициент уменьшения выбраковочного числа обрывов (К) в зависимости от износа проволок (п).

Допустим, износ проволок каната ЛК 6х36+7х7 составил 20 %, тогда число обрывов, при котором канат выбраковывался, будет не 6, как указано в табл. 7, а 6 х 0,7 = 4,2.

2.3.2. Стропы

2.3.3. Лебедки, тали, полиспасты

Стальные канаты хранят намотанными на деревянные барабаны или инвентарные (многоразового использования) стальные катушки.

На месте производства работ при длительном хранении стальные канаты хранят в специальных помещениях. Помещения должны быть сухие, проветриваемые, с асфальтобетонным или деревянным полом.

Во избежание активной коррозии проволок хранить канаты непосредственно на земле категорически запрещено. Барабаны (катушки) с канатами следует устанавливать только на диски в один ряд; хранение барабана, лежа на дисках (плашмя), запрещено. Под барабаны необходимо подкладывать упорные клинья. Канаты в бухтах хранят в подвешенном состоянии на штырях или перекладинах.

Разматывание. Для размотки каната с барабанов применяют различные приспособления. При работе с металлическими, регулируемыми по высоте подставками (рис. 15, а) барабан с канатами надевают на ось, закрепленную на опорах винтов. Подставки могут быть использованы для любого диаметра барабана. Отрезок каната разматывают, притормаживая барабан, который свободно вращается на горизонтальной оси. При этом свободный конец каната должен сходить снизу барабана или катушки. На подставке козлах ось, пропущенную через барабан, устанавливают сверху на подставки. Эти подставки удобнее, чем изображенные на рис. 15, а. Применяют также подставки в виде деревянного или металлического основания с вертикальной осью, на которую устанавливают барабан (рис. 15, б). Иногда для облегчения вращения барабана между основанием и прилегающей к нему ребордой барабана размещают вращающиеся опорные катки, опоры которых закрепляют к основанию подставки. При небольшом объеме работ используют деревянные козлы (рис. 15, г). В тех случаях, когда канат разматывают на весу, к опоре крепят ось, а барабан устанавливают на вертикальную ось, за которую с помощью специальной петли конструкцию подвешивают к крюку (рис. 15, д). Можно также ось барабана установить горизонтально, без опоры и закрепить на стропах, соединенных вверху траверсой (рис. 15, е).

При этом канат лучше разматывать с горизонтальной оси, что предупреждает его произвольное соскальзывание.

Чтобы отмотать отрезок каната, бухту вращают вокруг горизонтальной оси, опирающейся на козлы, или перекатывают бухту в противоположную концу каната сторону (рис. 16).

Во избежание налипания на канат грязи и последующего ускоренного его износа разматывать канат на земле или по полу не рекомендуется.

Подкладывать под канат можно деревянные щиты или швеллер, на котором делают разметку для определения длины отматываемого куска каната.

Резание. Для предотвращения самораскручивания каната после перерезания по обе стороны от места разреза накладывают обвязку (бандаж; марка). Выполняют обвязку с помощью специального приспособления (рис. 17, а, б), стальной отожженной проволокой диаметром 1–2 мм. Направление навивки этой проволоки на канат должно быть противоположным направлению свивки каната. Расстояние между обвязками (рис. 17, в) обычно в 3–4 раза больше диаметра каната, ширина обвязки – не менее чем 1,5 диаметра каната. Концы проволоки бандажа должны быть заделаны способом, исключающим самопроизвольное разматывание.

Канаты отрезают дисковыми пилами, армированными абразивными кругами, зубилом (при диаметре каната до 16 мм) или специальными пилами. Допускается отрезать канаты электродуговой сваркой, кроме случаев, когда конец каната заделывают в муфту.

Испытание. В ответственных случаях отрезанные концы каната, стропы испытывают на стендах, имеющих натяжные приспособления и измерительные приборы, указывающие значение прикладываемого усилия. К отрезку каната прикладывают усилие на 25 % больше номинального усилия в течение 3–5 мин. Настоящее испытание имеет цель – выполнить вытяжку каната, предотвращающую выпучивание проволок в виде петель.

Цепи испытывают под нагрузкой, равной половине разрушающей.

Выполнение концевых креплений. Крепление конца каната завязыванием узла нерационально и используется крайне редко, так как канат при этом сильно деформируется и его прочность снижается более, чем наполовину. Поэтому можно рекомендовать применение вязки только для пеньковых канатов и крайне редко – для стальных.

Варианты крепления канатов к оборудованию и между собой с помощью узлов приведены в табл. 5.

Счаливанием (заплеткой) соединяют прямые концы канатов и изготавливают петли. Для счаливания канатов применяют различные инструменты (рис. 18).

Последовательность счаливания канатов такая. На расстоянии 500–700 мм от обоих концов счаливаемых канатов (рис. 19) выполняют обвязку, а затем конец каната до перевязки распускают на пряди. Концы каждой пряди для предотвращения роспуска прядей на проволоке также обматывают мягкой проволокой. Органический сердечник на всю длину распущенного каната вырезают. Стыкуемые канаты соединяют один с другим так, чтобы пряди располагались в шахматном порядке вплотную до перевязок. Для этого пряди левого каната привязывают двумя перевязками 3 к правому канату и накладывают дополнительно перевязки 4, расположенные одна от другой на расстоянии, равном 40 d каната, и препятствующие роспуску каната. Затем перевязку 1 с левого каната снимают, любую из свободных прядей накладывают на смежную встречную прядь и с помощью свайки 1 (см. рис. 18) пробивают (пропускают) ее под следующие две пряди. Пробитую прядь обтягивают и молотком обколачивают две пряди, под которые пробита ходовая прядь. Ходовыми прядями называют пряди расплетенного конца каната, которым пробивают второй канат.

Таблица 5. Способы крепления оборудования с помощью узлов и их назначение

Канаты у петли сплетают следующим образом. На расстоянии 500–700 мм от конца каната накладывают перевязку, и канат распускают на пряди. Концы прядей так же, как и при сплетке прямых канатов, обвязывают мягкой проволокой.

Органический сердечник по всей длине распущенного конца вырезают. Конец распущенного каната загибают в петлю и привязывают место перевязки к коренному канату. Первую проводку пряди выполняют в положении, когда петля обращена к работающему своей изогнутой частью, а ходовые пряди расположены справа. Первую ходовую прядь проводят в канат справа налево против спуска каната. Спуском каната называется направление от заплетаемой петли к коренной части каната. Первую прядь для пробивки выбирают так, чтобы после снятия перевязки не происходило закручивания или раскручивания ходового конца.

Ходовую прядь I пробивают под одну коренную, II – под две, III – под три пряди. Все три пряди пробивают в одном и том же месте. Ходовую прядь VI пробивают через то же место, что и первые три, но в обратном направлении, под две коренные пряди, V – под ту же прядь в обратном направлении, VI – так же, как и в первой, но в обратном направлении, накрывая эту прядь. Второй раз каждую ходовую прядь пробивают через одну смежную под две следующие коренные пряди. Последующие пробивки выполняют аналогично второй. Последнюю пробивку делают половинным числом прядей. Пробитые пряди обрубают у самого каната, и все сплетение плотно обматывают мягкой отожженной проволокой.

Число пробивок каната каждой прядью при заплетке зависит от его диаметра.

Таблица 6. Число пробивок каната

Приведенный способ соединения сплетением обеспечивает наибольшую гибкость, но из-за большой трудоемкости вытеснен из практики соединением с помощью рожковых зажимов (рис. 20).

Число зажимов принимается не менее трех, а при диаметре каната dк= 16–25 мм – не менее четырех. Дуга сжима ставится так, чтобы она охватывала короткий конец каната. Сжимы затягивают до тех пор, пока суммарный размер поперечника сжимаемых канатов не составит 0,6 от их номинальных размеров. В случае слабой затяжки зажимов настоящая петля при приложении нагрузки будет уменьшаться. Сигнальная петля обязательно устраивается на неподвижных концах полиспаста на растяжках, прикрепляемых к якорю.

В большинстве случаев внутри образованной на конце каната петли заделывается коуш, который предохраняет канат от резких перегибов и перетирания.

Трудозатраты при образовании петли на канате с помощью втулок (гильз) из алюминиевого сплава в 5–6 раз ниже, чем при заплетке. Конец каната (рис. 21, а) заделывают в такой последовательности. Сначала конец каната, входящий в гильзу, очищают бензином, бензолом или кипящей водой в течение 30 мин. Затем его пропускают через овальную гильзу, зажатую в тиски, огибают вокруг коуша и снова вставляют в гильзу. Гильзу смещают к петле так, чтобы короткий конец каната выходил за пределы гильзы на 2–3 мм (рис. 21, б). Освобождают коуш, сбивая гильзы с обеих ветвей каната. Короткий конец не должен выходить из гильзы более чем на 0,3 ее длины (размера). После снятия коуша вставляют вкладыш, который пробойником забивают в гильзу на 0,3 ее длины (размер b). Затем устанавливают коуш так, чтобы короткий конец каната выходил из гильзы на 2–3 мм. После подготовки соединение устанавливают в штамп (рис. 21, в) и производят двустороннее обжатие с заданным усилием. Штамп состоит из толкателя, который может перемещаться вверх и вниз внутри корпуса. Корпус снабжен крышкой. Внутри корпуса расположены пуансон и матрица, удерживаемая в исходном положении болтом.

Аналогичен вариант заделки каната на коуш скручиванием металлической гильзы, которая предварительно надета на канат (рис. 21).

Без коуша конец стального каната заделывают в муфту следующим образом. Сначала канат пропускают через отверстие в муфте, затем его расплетают, отдельные проволоки загибают, а муфту заливают расплавленным баббитом или антифрикционным сплавом на цинковой основе. Муфту соединяют с двумя щеками сваркой. Между щеками устанавливают ось.

Приведенные варианты оконцевания канатов неразъемные. Для быстрого (или многократного) оконцевания каната используют разъемные устройства (рис. 22).

Соединение выполняется следующим образом. Через гильзу пропускается конец каната, огибается через коуш и вводится снова в гильзу. Гильза сдвигается в сторону от коуша. Устанавливается клиновидный рычаг с эксцентриком. Поворотом рычага до упора гильза притягивается к коушу, сдвигается в его сторону и тем самым обжимает концы каната и рычаг. Конец рычага загибают. К разъемным соединениям относят клиновой зажим (рис. 22, б). Он надежен и удобен в работе.

Возможные соединения двух концов канатов между собой с использованием устройств оконцевания приведены на рис. 23.

Смазывание канатов. Стальные канаты на заводе-изготовителе смазывают в процессе свивки путем подачи смазочного материала в зону свивки прядей. Во время работы смазочный материал выдавливается, стирается, проволоки каната окисляются и на них налипают абразивные частицы, поэтому для повышения срока службы канатов их необходимо периодически (не менее одного раза в год) очищать и смазывать.

Для очистки стальных канатов рекомендуют применять специальные проволочные щетки (рис. 24), перегретый пар, сжатый воздух (пескоструйные аппараты), горячую воду.

После очистки канат протирают обтирочными материалами, смоченными в бензине или бензоле. Керосин или другие растворители применять не следует из-за вредного воздействия на органический сердечник.

Канаты смазывают смазками «Торсиол-35М» или «Торсиол-35», нагретыми до температуры 50–60 °C. Непосредственно на лебедке (рис. 25) или (после снятия каната) в стационарных условиях канат медленно, со скоростью 1–2 м/мин перемещают относительно масляной ванны (воронки). Канаты в бухтах смазывают погружением в масляную ванну на несколько часов.

Освидетельствование. При освидетельствовании канатов устанавливают допустимость его дальнейшей эксплуатации по выбраковочным признакам и числу обрывов наружных проволок. Выбраковочными признаками считаются: некруглость поперечного сечения; наличие вмятин, заломов, выпученных прядей или сердечника; спиральная форма оси каната; перекручивания; последствия воздействия больших температур – выгорание сердечника, изменение цвета проволок.

Канаты длиной больше 100 м, имеющие участки длиной до 1 м с недопустимыми деформациями, могут быть допущены к эксплуатации после удаления поврежденных участков.

Наиболее характерными дефектами стальных канатов являются: обрыв проволок, их поверхностный износ и коррозия. Эти выбраковочные признаки определяются для участка каната, претерпевшего наибольшее число перегибов на блоках или барабане. Предварительно этот участок каната очищается от старой смазки, грязи и продуктов износа. Для удобства визуального подсчета числа оборванных проволок канат следует немного изогнуть.

Число обрывов проволоки на одном шаге свивки каната – норма выбраковки и допустимое уменьшение диаметра проволок в результате износа указаны в табл. 7.

Таблица 7. Выбраковочное число обрывов и износа проволок

Если канаты изготовлены из проволок различного диаметра, то обрыв тонкой проволоки принимают за 1, а толстой – за 1,7. Допустим, оборвались 3 тонкие и 2 толстые проволоки, суммарно это будет: 3x1 + 2x1,7 = 6,4.

В случае отсутствия обрывов, но при износе более 30 %, канат бракуют.

Если есть и обрывы проволок, и износ, то число обрывов, по которому выбраковывают канат, уменьшают согласно графику (рис. 26).

Допустим, износ проволок каната ЛК 6х36+7х7 составил 20 %, тогда число обрывов, при котором канат выбраковывался, будет не 6, как указано в табл. 7, а 6 х 0,7 = 4,2.

2.3.2. Стропы

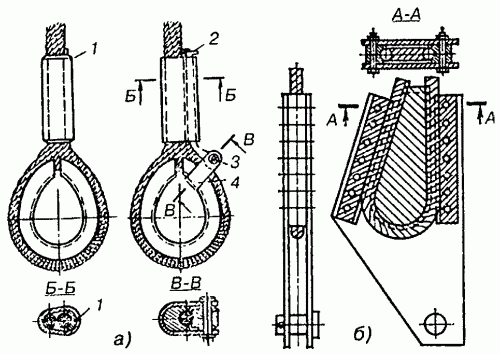

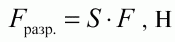

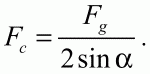

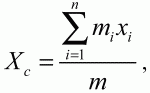

Соединение крюка лебедки (полиспаста) с грузом называют строповкой (зачалкой) и выполняют эти соединения стропами. Стропа – отрезок каната (реже цепи), соединенный в кольцо или снабженный подвесным приспособлением, которое обеспечивает быстрое, удобное и безопасное закрепление грузов. Стропы бывают (рис. 27) кольцевые одно-, двух-, трех-, четырехветвевые и полотенчатые. Ветви строп делают из целого каната, т. е. сращивать канаты нельзя. Для строп чаще всего используют канаты типа ЛК (6x19+1 о. с.) или ТК (6x19+1 о. с), которые подбирают по разрушающей нагрузке:

Формула № 11.

Формула № 11.

где S = 6 – коэффициент запаса прочности;

F – нагрузка в ветви стропы, Н.

В случае если строп содержит Z ветвей (рис. 27, г), при подъеме груза силой тяжести Fg нагрузка в ветви стропы определится как:

Формула № 12.

Формула № 12.

где Кн – коэффициент неравномерности распределения нагрузки между ветвями строп, Кн = 1 при Z = 1–2;

Кн=0,75 при Z = 3–4.

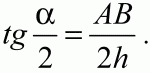

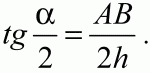

Величину угла наклона ветви стропы к вертикальной оси a определяют из равенства:

Формула № 13.

Формула № 13.

Другие элементы стропы – серьги, коуши, петли, крюки, кольца подбирают по разрушающей нагрузке, в 5 раз превышающей номинальную.

Рис. 27. Стропы: а– кольцевые (1, 2); б – одноветвевые (3, 4, 5); в – полотенчатые; г – четырехветвевые; д – двухветвевые.

Рис. 27. Стропы: а– кольцевые (1, 2); б – одноветвевые (3, 4, 5); в – полотенчатые; г – четырехветвевые; д – двухветвевые.

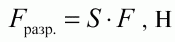

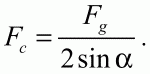

Испытывают стропы при нагрузке, равной Fn =1,25 F. При подъеме с использованием двухветвевого стропа монтируемое оборудование сжимается нагрузкой:

Формула № 14.

Формула № 14.

В случае, если монтируемое оборудование не допускает такого нагружения или необходимо сократить высоту строповки, то используют траверсные стропы (рис. 28).

Рис. 28. Траверсы: а– простая траверса; 6 – траверсный строп.

Рис. 28. Траверсы: а– простая траверса; 6 – траверсный строп.

Освидетельствование строп проводится так же, как и канатов, но при этом:

• недопустимы вмятины на втулках (гильзах) глубиной более 35 % от толщины стенки втулки, трещины;

• основное (вертикальное) несущее сечение палочного крюка не должно быть изношено более, чем на 10 %;

• зев крюка должен соответствовать паспортному значению;

• коуш не должен иметь деформаций, трещин;

• цепные стропы не допускаются к использованию при износе номинального диаметра прутка (калибра) более чем на 10 %.

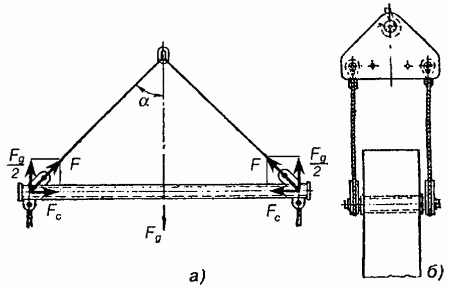

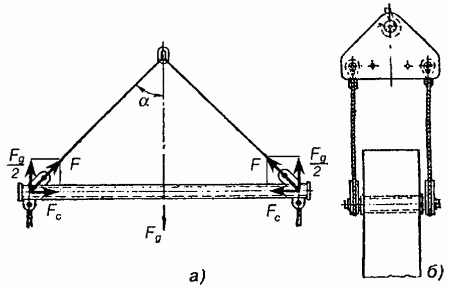

Для правильного выбора способа и места строповки необходимо определить положение центра массы оборудования. Положение этого центра на оси X определится как:

Формула № 15.

Формула № 15.

где m – общая масса оборудования, кг;

i = 1-n – номер элементов оборудования;

n – общее число элементов;

mi – масса i-го элемента, кг;

xi – расстояние от плоскости, проходящей через край оборудования перпендикулярно оси х до i-го элемента.

Для облегчения решения задачи по определению центра масс следует пользоваться таблицей 8.

где S = 6 – коэффициент запаса прочности;

F – нагрузка в ветви стропы, Н.

В случае если строп содержит Z ветвей (рис. 27, г), при подъеме груза силой тяжести Fg нагрузка в ветви стропы определится как:

где Кн – коэффициент неравномерности распределения нагрузки между ветвями строп, Кн = 1 при Z = 1–2;

Кн=0,75 при Z = 3–4.

Величину угла наклона ветви стропы к вертикальной оси a определяют из равенства:

Другие элементы стропы – серьги, коуши, петли, крюки, кольца подбирают по разрушающей нагрузке, в 5 раз превышающей номинальную.

Испытывают стропы при нагрузке, равной Fn =1,25 F. При подъеме с использованием двухветвевого стропа монтируемое оборудование сжимается нагрузкой:

В случае, если монтируемое оборудование не допускает такого нагружения или необходимо сократить высоту строповки, то используют траверсные стропы (рис. 28).

Освидетельствование строп проводится так же, как и канатов, но при этом:

• недопустимы вмятины на втулках (гильзах) глубиной более 35 % от толщины стенки втулки, трещины;

• основное (вертикальное) несущее сечение палочного крюка не должно быть изношено более, чем на 10 %;

• зев крюка должен соответствовать паспортному значению;

• коуш не должен иметь деформаций, трещин;

• цепные стропы не допускаются к использованию при износе номинального диаметра прутка (калибра) более чем на 10 %.

Для правильного выбора способа и места строповки необходимо определить положение центра массы оборудования. Положение этого центра на оси X определится как:

где m – общая масса оборудования, кг;

i = 1-n – номер элементов оборудования;

n – общее число элементов;

mi – масса i-го элемента, кг;

xi – расстояние от плоскости, проходящей через край оборудования перпендикулярно оси х до i-го элемента.

Для облегчения решения задачи по определению центра масс следует пользоваться таблицей 8.

2.3.3. Лебедки, тали, полиспасты

Производство монтажных работ зачастую невозможно без использования механизмов с ручным приводом: лебедок, талей, полиспастов. Это обусловлено тем, что монтаж часто проводится в тесных, неудобных условиях, внутри зданий и сооружений, где нельзя применять краны и грузоподъемные устройства с электроприводом. Эти механизмы компактны, способны развивать тяговое усилие до 100 кН, их масса составляет 1–10 % от массы поднимаемого груза.

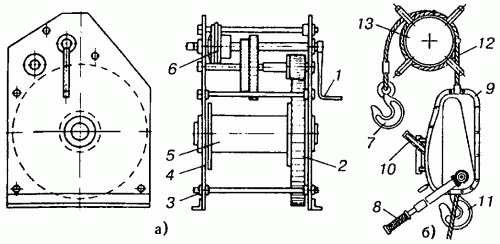

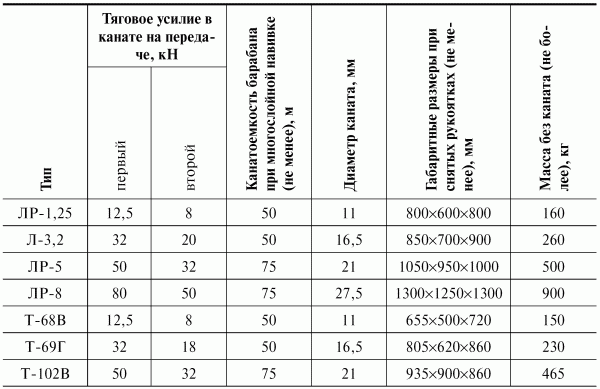

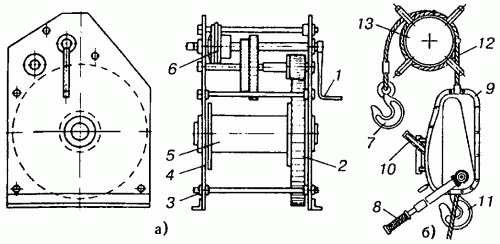

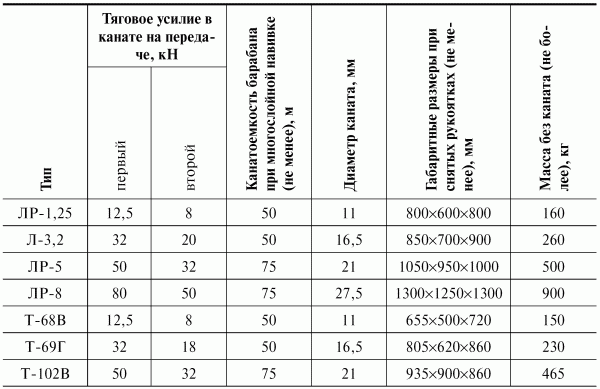

Лебедки. Предназначены для подъема, опускания, оттягивания и перетаскивания висящего оборудования. По правилам Гостехнадзора лебедки должны обеспечивать надежное удерживание поднятого оборудования. Чаще используют лебедки с барабаном, характеристики которых приведены в табл. 9, а конструкция – на рис. 29.

Щеки на лебедке с барабаном (рис. 29, а) скреплены болтами. Вращение от рукоятки передается барабану через зубчатые передачи. Поднятый груз удерживается храповым колесом. При многоступенчатой зубчатой передаче передаточное отношение следует распределить так, чтобы большее передаточное отношение было у барабана, а меньшее – у рукоятки. В этом случае продлевается срок службы зубчатых передач. Окружная скорость барабана лебедки незначительна (ν ~ 0,01 м/с). При выполнении монтажных работ недопустимо использование лебедок с фрикционными передачами.

Рис. 29 – Лебедки ручные: а– с барабаном; б – рычажная; 1 – рукоятка; 2 – большое зубчатое колесо; 3 – стяжной болт; 4 – щека; 5 – барабан; 6 – храповое колесо с собачкой; 7, 11 – крюки; 8 – рукоятка прямого хода; 9 – корпус лебедки; 10 – рукоятка обратного хода; 12 – канат; 13 – катушка.

Рис. 29 – Лебедки ручные: а– с барабаном; б – рычажная; 1 – рукоятка; 2 – большое зубчатое колесо; 3 – стяжной болт; 4 – щека; 5 – барабан; 6 – храповое колесо с собачкой; 7, 11 – крюки; 8 – рукоятка прямого хода; 9 – корпус лебедки; 10 – рукоятка обратного хода; 12 – канат; 13 – катушка.

Ручные рычажные лебедки (рис. 29, б) используют на работах, связанных с подъемом и перемещением оборудования, для растягивания расчалок, оттяжек. В корпусе лебедки находится тяговый механизм. Крюком 11 лебедку крепят к перемещаемому элементу, а крюком 7 – к неподвижной опоре-якорю. При закреплении лебедки канат сматывается с катушки. Канат перемещают сквозь механизм лебедки с помощью рукоятки переднего хода, а возвращают с помощью рукоятки заднего хода. Характеристики рычажных лебедок представлены в табл. 10.

Ручные рычажные лебедки (рис. 29, б) используют на работах, связанных с подъемом и перемещением оборудования, для растягивания расчалок, оттяжек. В корпусе лебедки находится тяговый механизм. Крюком 11 лебедку крепят к перемещаемому элементу, а крюком 7 – к неподвижной опоре-якорю. При закреплении лебедки канат сматывается с катушки. Канат перемещают сквозь механизм лебедки с помощью рукоятки переднего хода, а возвращают с помощью рукоятки заднего хода. Характеристики рычажных лебедок представлены в табл. 10.

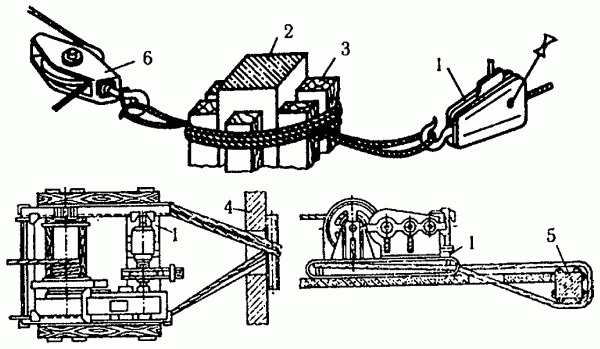

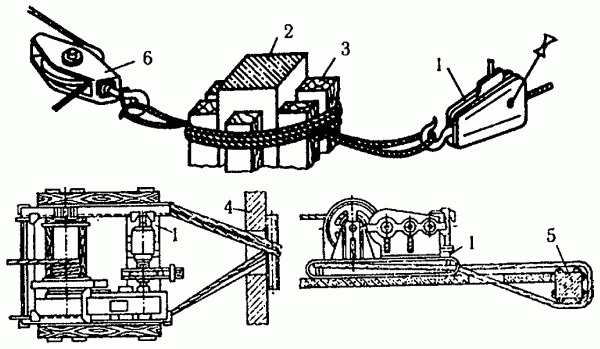

При выполнении монтажных работ лебедки должны быть закреплены от смещения. Для этого используют элементы строительных сооружений: колонны (рис. 30), ригеля, стены или специальные анкерные устройства – якоря.

Рис. 30. Закрепление лебедок за колонну, стену и ригель: 1 – лебедка; 2 – колонна; 3 – подкладки; 4 – стена; 5 – ригель; 6 – отводный блок.

Рис. 30. Закрепление лебедок за колонну, стену и ригель: 1 – лебедка; 2 – колонна; 3 – подкладки; 4 – стена; 5 – ригель; 6 – отводный блок.

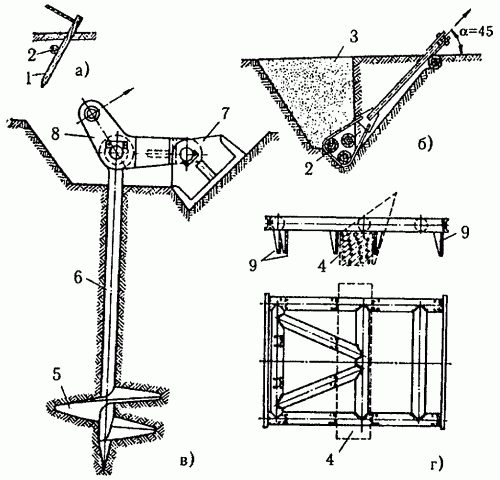

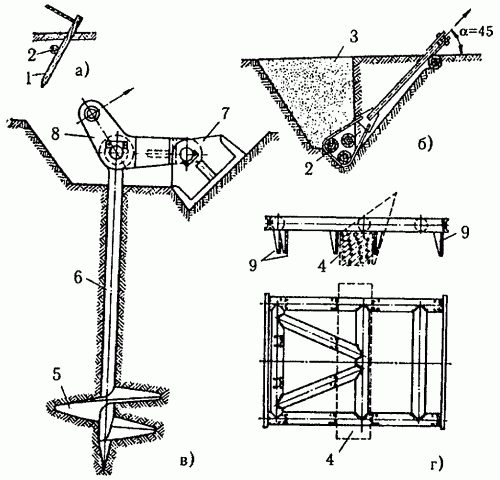

Якоря заглубленные выполняют вертикальными (рис. 31, а, в), горизонтальными (рис. 31, б). Деревянный якорь (рис. 31, а) из бревна диаметром 180–300 мм забивают на глубину 1,5 м. Такие якоря воспринимают усилие 10–20 кН. Забивка свай – трудоемкая работа, поэтому их применяют ограниченно. Винтовой якорь (рис. 31, в) состоит из стержня, на котором установлен шарнирно ригель 8, один конец которого соединен с упором, а к другому крепится тяговый канат. За счет упора 7 на стержень якоря действует только вертикальное усилие. Винтовые якоря применяют при усилии 3, 5,10 кН, а они могут быть использованы многократно.

Для восприятия усилий, направленных под разным углом, применяют горизонтальный якорь (рис. 31). Для этого три-четыре бревна скрепляют хомутом, который через косынку связывается с тягой. Для предохранения тяги от смятия устанавливают дополнительное бревно.

Рис. 31. Якоря: а– свайный; б – горизонтальный; в – винтовой; г – наземный; 1 – свая (бревно); 2 – горизонтальные бревна; 3 – засыпка; 4 – бетонный блок; 5 – винтовая лопасть; 6 – стержень; 7 – упор; 8 – ригель; 9 – шипы.

Рис. 31. Якоря: а– свайный; б – горизонтальный; в – винтовой; г – наземный; 1 – свая (бревно); 2 – горизонтальные бревна; 3 – засыпка; 4 – бетонный блок; 5 – винтовая лопасть; 6 – стержень; 7 – упор; 8 – ригель; 9 – шипы.

В наземном якоре (рис. 31, г) к раме приварено несколько шипов, часть из которых может охватывать бетонные блоки, врытые в грунт, а другие могут быть просто заглублены в землю. Если грунт неплотный, то засыпают слой крупного песка или щебня. На наземные якоря укладывают железобетонные блоки, в зависимости от количества последних изменяется усилие, которое воспринимается таким якорем. Крепление оттяжки, полиспаста к наземному якорю осуществляют в середине рамы.

Лебедки. Предназначены для подъема, опускания, оттягивания и перетаскивания висящего оборудования. По правилам Гостехнадзора лебедки должны обеспечивать надежное удерживание поднятого оборудования. Чаще используют лебедки с барабаном, характеристики которых приведены в табл. 9, а конструкция – на рис. 29.

Щеки на лебедке с барабаном (рис. 29, а) скреплены болтами. Вращение от рукоятки передается барабану через зубчатые передачи. Поднятый груз удерживается храповым колесом. При многоступенчатой зубчатой передаче передаточное отношение следует распределить так, чтобы большее передаточное отношение было у барабана, а меньшее – у рукоятки. В этом случае продлевается срок службы зубчатых передач. Окружная скорость барабана лебедки незначительна (ν ~ 0,01 м/с). При выполнении монтажных работ недопустимо использование лебедок с фрикционными передачами.

Таблица 8. Положение центра масс некоторых фигур и тел

Таблица 9. Техническая характеристика ручных однобарабанных лебедок

При выполнении монтажных работ лебедки должны быть закреплены от смещения. Для этого используют элементы строительных сооружений: колонны (рис. 30), ригеля, стены или специальные анкерные устройства – якоря.

Таблица 10. Техническая характеристика ручных рычажных лебедок и монтажных тяговых механизмов

Якоря заглубленные выполняют вертикальными (рис. 31, а, в), горизонтальными (рис. 31, б). Деревянный якорь (рис. 31, а) из бревна диаметром 180–300 мм забивают на глубину 1,5 м. Такие якоря воспринимают усилие 10–20 кН. Забивка свай – трудоемкая работа, поэтому их применяют ограниченно. Винтовой якорь (рис. 31, в) состоит из стержня, на котором установлен шарнирно ригель 8, один конец которого соединен с упором, а к другому крепится тяговый канат. За счет упора 7 на стержень якоря действует только вертикальное усилие. Винтовые якоря применяют при усилии 3, 5,10 кН, а они могут быть использованы многократно.

Для восприятия усилий, направленных под разным углом, применяют горизонтальный якорь (рис. 31). Для этого три-четыре бревна скрепляют хомутом, который через косынку связывается с тягой. Для предохранения тяги от смятия устанавливают дополнительное бревно.

В наземном якоре (рис. 31, г) к раме приварено несколько шипов, часть из которых может охватывать бетонные блоки, врытые в грунт, а другие могут быть просто заглублены в землю. Если грунт неплотный, то засыпают слой крупного песка или щебня. На наземные якоря укладывают железобетонные блоки, в зависимости от количества последних изменяется усилие, которое воспринимается таким якорем. Крепление оттяжки, полиспаста к наземному якорю осуществляют в середине рамы.