Страница:

Феликс Яковлевич Рудик

Монтаж, эксплуатация и ремонт оборудования перерабатывающих предприятий

Глава 1

Подготовка и организация монтажных работ

1.1. Проектная документация производства монтажных работ

В период рыночной экономики требования к подготовке и организации монтажных работ оборудования и коммуникаций несколько видоизменились. Это объясняется тем, что в доперестроечный период собственность средств производства была только государственной. Государственные органы выделяли финансы, назначали генподрядчика и затем, уже придерживаясь условий руководящей документации СН 202-76 «Временная инструкция по разработке проектов и смет для промышленного строительства» и РТМ Минмонтажспецстроя СССР «Монтажно-технологические требования к проектированию промышленных предприятий», составляли всю проектную документацию.

В настоящее время блок организационно-инженерных мероприятий зависит, прежде всего, от типа предприятия. Если оно относится к малому предприятию, то вполне достаточным является формирование поточно-технологической линии (ПТЛ) в последовательности технологического процесса.

Монтаж оборудования средних, а тем более крупных перерабатывающих предприятий предусматривает достаточно серьезную организационную проработку, заключающуюся в разработке целого ряда документации.

Рабочие чертежи включают в себя следующие документы:

• заглавный лист с перечнем чертежей;

• чертеж генерального плана с запроектированными зданиями и сооружениями, нанесенными на нем подземными и надземными коммуникациями, транспортными путями;

• проект организации строительства;

• рабочий или технорабочий проект технологической, холодильной и теплотехнической частей, содержащий планы и разрезы цехов и отделений, схемы продуктопроводов, паро– и конденсатопроводов, аммиачных или фреоновых, рассольных, водяных трубопроводов;

• пояснительную записку с расчетами и обоснованием выбора технологического оборудования;

• чертежи общих видов и сборочных единиц нетиповых металлоконструкций, элементов технологических трубопроводов, а также нестандартного оборудования в объеме, необходимом для разработки деталировочных чертежей на изготовление металлоконструкций и элементов, блоков и секций трубопроводов;

• ведомость объемов механомонтажных работ по объектам строительства и видам работ.

Планы и разрезы цехов (отделений) должны быть выполнены так, чтобы все технологическое оборудование было привязано к строительным осям и конструкциям.

Рабочие чертежи технологических трубопроводов включают в себя монтажно-технологические схемы, монтажные чертежи трубопроводов, спецификации труб, арматуры и фасонных деталей.

На монтажно-технологической схеме трубопроводы маркируют по транспортируемым средам и линиям (участкам). На трубопроводах должно быть показано стрелко направление движения транспортируемой среды (или направление слива).

В монтажных чертежах трубопроводов показаны:

• привязочные размеры, высотные отметки (при этом они должны давать возможность определять положение трубопроводов в любой точке);

• уклоны трубопроводов;

• все крепления технологических трубопроводов с маркировкой их согласно сводной спецификации креплений;

• врезки приборов автоматического управления и контроля.

Техническая документация заводов-изготовителей включает в себя комплектовочные ведомости; сборочные чертежи оборудования; маркировочные схемы на детали, поставляемые в разобранном виде; технические условия на изготовление, комплектование и поставку оборудования; акты ОТК на контрольную сборку, обкатку, испытание и приемку оборудования; формуляры с указанием допусков.

К монтажно-технологической документации относятся проект производства работ (ППР) и технологические карты на изготовление нестандартного оборудования и монтаж оборудования, поступающего в разобранном виде.

Проект производства работ должен быть разработан на основе решений, принятых в проекте организации строительства.

Проект организации строительства, разрабатываемый генеральной проектной организацией, содержит сводный календарный план строительства предприятия; данные об объемах основных строительных, монтажных и специальных строительных работ; данные о потребности в материально-технических ресурсах и кадрах строителей и монтажников, необходимых для осуществления строительства; строительный генеральный план с расположением постоянных и временных сооружений, железных и автомобильных дорог, систем инженерного обеспечения (энергетических, санитарно-технических и др.), площадок для хранения и укрупненной сборки оборудования и конструкций, а также размещения основных грузоподъемных механизмов (башенных, козловых, самоходных стреловых кранов) с приведением их грузовысотных характеристик (грузоподъемности, вылета стрелы, высоты подъема груза); пояснительную записку, содержащую описание принятых методов производства строительно-монтажных работ. В ППР предусматривают прогрессивные и экономичные методы ведения работ, максимальную индустриализацию и механизацию производственных процессов. ППР разрабатывают специализированные проектно-конструкторские организации в соответствии с требованиями действующих нормативных документов. При этом используют следующее:

• новейшие достижения науки и техники; передовой опыт монтажа; целесообразное совмещение общестроительных, монтажных и специальных строительных работ; методы и средства, обеспечивающие минимальные продолжительность, трудоемкость и стоимость монтажных работ; а также предусматривают выполнение монтажных работ индустриальными методами;

• последовательность монтажа, обеспечивающую создание фронта работ для смежных строительно-монтажных организаций (по теплоизоляционным, электромонтажным и другим работам), а также поэтапную сдачу отдельных законченных монтажом цехов (отделений) для производства наладочных работ;

• механизацию работ, исходя из максимального использования в первую очередь имеющихся на площадке грузоподъемных средств, применения средств малой механизации и механизированных инструментов;

• использование эксплуатационных подъемно-транспортных средств, предусмотренных проектом строящегося предприятия для монтажа технологического оборудования, конструкций и деталей трубопроводов;

• устройство площадок и навесов для приобъектного хранения оборудования, конструкций и материалов, а также площадок для укрупнительной сборки оборудования и конструкций;

• устройство монтажных проемов для подачи оборудования, конструкций и деталей трубопроводов на проектные отметки;

• использование строительных конструкций для крепления такелажной оснастки при подъеме и перемещении оборудования и временное размещение устанавливаемого оборудования и конструкций на перекрытиях с указанием допускаемых нагрузок;

• обеспечение строительной площадки электроэнергией, водо– и теплоснабжением, канализацией, сжатым воздухом, необходимыми для производства монтажных работ;

• освещение строительной площадки и отдельных объектов в соответствии с установленными нормами;

• применение комплексных блоков оборудования, конструкций и трубопроводов заводского изготовления и блоков, оптимально укрупненных на предприятиях и производственных базах монтажных организаций;

• поточность производства монтажных работ при равномерной занятости рабочих, рациональной организации труда и равномерной загрузке основных монтажных механизмов;

• применение средств оперативной связи (телефона, двусторонней и громкоговорящей радиосвязи);

• обеспечение безопасных условий производства монтажных работ, соблюдение правил техники безопасности, необходимых санитарно-бытовых условий и пожарной безопасности;

• меры для достижения высокого качества монтажных работ.

Проект производства работ для всех объектов независимо от объема и сложности монтажных работ содержит титульный лист; ведомость документов; пояснительную записку; ведомость объемов монтажных работ в стоимостном и натуральном измерении; генеральный план монтажных работ; графики производства монтажных работ, движения рабочей силы по профессиям, работы механизмов, подачи в монтаж оборудования, конструкций и материалов; технологические карты или схемы монтажа, укрупнительной сборки, транспортирования; ведомость потребных монтажных средств, материалов и энергоресурсов; рабочие чертежи индивидуальных приспособлений, в том числе по технике безопасности; раздел «Механизация монтажных работ».

Пояснительная записка содержит общую часть со ссылкой на исходные данные; краткую характеристику объекта и требования к его строительной готовности; основные проектные решения и их обоснование; оценку эффективности принятых новых методов монтажа, которая должна производиться сравнением рассмотренных вариантов по показателям продолжительности, трудоемкости и стоимости монтажных работ; порядок испытания оборудования и трубопроводов и требования к их испытанию; требования по контролю качества монтажных работ.

Генеральный план монтажных работ содержит следующее:

• расположение строящихся зданий и сооружений, а также примыкающих к зоне монтажа зданий и сооружений, которые влияют на основные решения по организации площадки и производству монтажных работ;

• железнодорожные пути и автодороги как существующие, так и подлежащие возведению до начала монтажных работ, в том числе временные, с выделением путей, дорог и проездов, которые используют для передвижения монтажных механизмов и транспортирования в зону монтажа оборудования, конструкций и трубопроводов;

• площадки для складирования и укрупнительной сборки оборудования, конструкций и трубопроводов с указанием стеллажей, стендов;

• места размещения временных помещений монтажной организации: производственных, административных, бытовых, складских, санитарно-гигиенического обслуживания работающих;

• коммуникации (постоянные и временные) для подачи электроэнергии, воды, пара, сжатого воздуха, ацетилена, кислорода с подводкой к местам потребления;

• места установки прожекторов и других источников освещения, электросиловых щитов и сварочных постов;

• зоны действия и направления перемещения основных монтажных механизмов и транспортных средств;

• разбивку объекта на очереди строительства.

При необходимости генеральный план монтажных работ дополняют поэтажными планами.

В генеральном плане монтажных работ приводят следующее:

• основные размеры зданий, сооружений, дорог, площадок, помещений, коммуникаций, их привязки и экспликации;

• экспликации и размещение основного монтажного оборудования (только крупных механизмов, которыми определяются принятые решения по организации работ);

• необходимые пояснения по вопросам, которые графически не удается показать.

Графики, входящие в состав ППР, разрабатывают сетевыми или линейными с учетом норм продолжительности строительства и директивных сроков монтажа по этапам или пусковым комплексам.

В состав ППР входят схемы монтажа на следующие виды работ:

• перемещение оборудования, конструкций и трубопроводов в пределах монтажной зоны, их разгрузка и складирование;

• установка оборудования и конструкций в проектное положение (с указанием грузовысотных характеристик монтажных механизмов), их выверка и закрепление;

• монтаж трубопроводов с разбивкой их на участки и с указанием способов и последовательности производства работ;

• установка, испытание и демонтаж такелажных средств.

Схемы монтажа содержат указания и решения по способам и средствам объективного контроля положения поднимаемого оборудования, конструкций и элементов оснастки, выверки по установочно-сборочным допускам, требования и решения по обеспечению безопасных условий производства работ, а также включают спецификацию монтажных средств и материалов. Необходимые указания или специальные требования по технике безопасности и охране труда приведены как в графической части проекта, так и в пояснительной записке.

Технологическая карта на монтаж сложного оборудования содержит мероприятия, связанные с подготовкой к монтажу; требования к поставке и транспортированию оборудования; требования к строительной готовности помещения под монтаж оборудования, указания о последовательности, методах производства работ и организации труда; схемы монтажа оборудования; таблицы потребности в механизмах, приспособлениях, инструментах и вспомогательных материалах; графики производства работ; потребности в кадрах монтажников и калькуляции трудовых затрат. В составе технологической карты представлены мероприятия по безопасному выполнению работ, методы испытания смонтированного оборудования.

В разделе «Механизация монтажных работ» указываются стреловые краны и монтажное оборудование, их расположение при работе относительно линий электропередачи, котлованов, траншей.

В настоящее время блок организационно-инженерных мероприятий зависит, прежде всего, от типа предприятия. Если оно относится к малому предприятию, то вполне достаточным является формирование поточно-технологической линии (ПТЛ) в последовательности технологического процесса.

Монтаж оборудования средних, а тем более крупных перерабатывающих предприятий предусматривает достаточно серьезную организационную проработку, заключающуюся в разработке целого ряда документации.

Рабочие чертежи включают в себя следующие документы:

• заглавный лист с перечнем чертежей;

• чертеж генерального плана с запроектированными зданиями и сооружениями, нанесенными на нем подземными и надземными коммуникациями, транспортными путями;

• проект организации строительства;

• рабочий или технорабочий проект технологической, холодильной и теплотехнической частей, содержащий планы и разрезы цехов и отделений, схемы продуктопроводов, паро– и конденсатопроводов, аммиачных или фреоновых, рассольных, водяных трубопроводов;

• пояснительную записку с расчетами и обоснованием выбора технологического оборудования;

• чертежи общих видов и сборочных единиц нетиповых металлоконструкций, элементов технологических трубопроводов, а также нестандартного оборудования в объеме, необходимом для разработки деталировочных чертежей на изготовление металлоконструкций и элементов, блоков и секций трубопроводов;

• ведомость объемов механомонтажных работ по объектам строительства и видам работ.

Планы и разрезы цехов (отделений) должны быть выполнены так, чтобы все технологическое оборудование было привязано к строительным осям и конструкциям.

Рабочие чертежи технологических трубопроводов включают в себя монтажно-технологические схемы, монтажные чертежи трубопроводов, спецификации труб, арматуры и фасонных деталей.

На монтажно-технологической схеме трубопроводы маркируют по транспортируемым средам и линиям (участкам). На трубопроводах должно быть показано стрелко направление движения транспортируемой среды (или направление слива).

В монтажных чертежах трубопроводов показаны:

• привязочные размеры, высотные отметки (при этом они должны давать возможность определять положение трубопроводов в любой точке);

• уклоны трубопроводов;

• все крепления технологических трубопроводов с маркировкой их согласно сводной спецификации креплений;

• врезки приборов автоматического управления и контроля.

Техническая документация заводов-изготовителей включает в себя комплектовочные ведомости; сборочные чертежи оборудования; маркировочные схемы на детали, поставляемые в разобранном виде; технические условия на изготовление, комплектование и поставку оборудования; акты ОТК на контрольную сборку, обкатку, испытание и приемку оборудования; формуляры с указанием допусков.

К монтажно-технологической документации относятся проект производства работ (ППР) и технологические карты на изготовление нестандартного оборудования и монтаж оборудования, поступающего в разобранном виде.

Проект производства работ должен быть разработан на основе решений, принятых в проекте организации строительства.

Проект организации строительства, разрабатываемый генеральной проектной организацией, содержит сводный календарный план строительства предприятия; данные об объемах основных строительных, монтажных и специальных строительных работ; данные о потребности в материально-технических ресурсах и кадрах строителей и монтажников, необходимых для осуществления строительства; строительный генеральный план с расположением постоянных и временных сооружений, железных и автомобильных дорог, систем инженерного обеспечения (энергетических, санитарно-технических и др.), площадок для хранения и укрупненной сборки оборудования и конструкций, а также размещения основных грузоподъемных механизмов (башенных, козловых, самоходных стреловых кранов) с приведением их грузовысотных характеристик (грузоподъемности, вылета стрелы, высоты подъема груза); пояснительную записку, содержащую описание принятых методов производства строительно-монтажных работ. В ППР предусматривают прогрессивные и экономичные методы ведения работ, максимальную индустриализацию и механизацию производственных процессов. ППР разрабатывают специализированные проектно-конструкторские организации в соответствии с требованиями действующих нормативных документов. При этом используют следующее:

• новейшие достижения науки и техники; передовой опыт монтажа; целесообразное совмещение общестроительных, монтажных и специальных строительных работ; методы и средства, обеспечивающие минимальные продолжительность, трудоемкость и стоимость монтажных работ; а также предусматривают выполнение монтажных работ индустриальными методами;

• последовательность монтажа, обеспечивающую создание фронта работ для смежных строительно-монтажных организаций (по теплоизоляционным, электромонтажным и другим работам), а также поэтапную сдачу отдельных законченных монтажом цехов (отделений) для производства наладочных работ;

• механизацию работ, исходя из максимального использования в первую очередь имеющихся на площадке грузоподъемных средств, применения средств малой механизации и механизированных инструментов;

• использование эксплуатационных подъемно-транспортных средств, предусмотренных проектом строящегося предприятия для монтажа технологического оборудования, конструкций и деталей трубопроводов;

• устройство площадок и навесов для приобъектного хранения оборудования, конструкций и материалов, а также площадок для укрупнительной сборки оборудования и конструкций;

• устройство монтажных проемов для подачи оборудования, конструкций и деталей трубопроводов на проектные отметки;

• использование строительных конструкций для крепления такелажной оснастки при подъеме и перемещении оборудования и временное размещение устанавливаемого оборудования и конструкций на перекрытиях с указанием допускаемых нагрузок;

• обеспечение строительной площадки электроэнергией, водо– и теплоснабжением, канализацией, сжатым воздухом, необходимыми для производства монтажных работ;

• освещение строительной площадки и отдельных объектов в соответствии с установленными нормами;

• применение комплексных блоков оборудования, конструкций и трубопроводов заводского изготовления и блоков, оптимально укрупненных на предприятиях и производственных базах монтажных организаций;

• поточность производства монтажных работ при равномерной занятости рабочих, рациональной организации труда и равномерной загрузке основных монтажных механизмов;

• применение средств оперативной связи (телефона, двусторонней и громкоговорящей радиосвязи);

• обеспечение безопасных условий производства монтажных работ, соблюдение правил техники безопасности, необходимых санитарно-бытовых условий и пожарной безопасности;

• меры для достижения высокого качества монтажных работ.

Проект производства работ для всех объектов независимо от объема и сложности монтажных работ содержит титульный лист; ведомость документов; пояснительную записку; ведомость объемов монтажных работ в стоимостном и натуральном измерении; генеральный план монтажных работ; графики производства монтажных работ, движения рабочей силы по профессиям, работы механизмов, подачи в монтаж оборудования, конструкций и материалов; технологические карты или схемы монтажа, укрупнительной сборки, транспортирования; ведомость потребных монтажных средств, материалов и энергоресурсов; рабочие чертежи индивидуальных приспособлений, в том числе по технике безопасности; раздел «Механизация монтажных работ».

Пояснительная записка содержит общую часть со ссылкой на исходные данные; краткую характеристику объекта и требования к его строительной готовности; основные проектные решения и их обоснование; оценку эффективности принятых новых методов монтажа, которая должна производиться сравнением рассмотренных вариантов по показателям продолжительности, трудоемкости и стоимости монтажных работ; порядок испытания оборудования и трубопроводов и требования к их испытанию; требования по контролю качества монтажных работ.

Генеральный план монтажных работ содержит следующее:

• расположение строящихся зданий и сооружений, а также примыкающих к зоне монтажа зданий и сооружений, которые влияют на основные решения по организации площадки и производству монтажных работ;

• железнодорожные пути и автодороги как существующие, так и подлежащие возведению до начала монтажных работ, в том числе временные, с выделением путей, дорог и проездов, которые используют для передвижения монтажных механизмов и транспортирования в зону монтажа оборудования, конструкций и трубопроводов;

• площадки для складирования и укрупнительной сборки оборудования, конструкций и трубопроводов с указанием стеллажей, стендов;

• места размещения временных помещений монтажной организации: производственных, административных, бытовых, складских, санитарно-гигиенического обслуживания работающих;

• коммуникации (постоянные и временные) для подачи электроэнергии, воды, пара, сжатого воздуха, ацетилена, кислорода с подводкой к местам потребления;

• места установки прожекторов и других источников освещения, электросиловых щитов и сварочных постов;

• зоны действия и направления перемещения основных монтажных механизмов и транспортных средств;

• разбивку объекта на очереди строительства.

При необходимости генеральный план монтажных работ дополняют поэтажными планами.

В генеральном плане монтажных работ приводят следующее:

• основные размеры зданий, сооружений, дорог, площадок, помещений, коммуникаций, их привязки и экспликации;

• экспликации и размещение основного монтажного оборудования (только крупных механизмов, которыми определяются принятые решения по организации работ);

• необходимые пояснения по вопросам, которые графически не удается показать.

Графики, входящие в состав ППР, разрабатывают сетевыми или линейными с учетом норм продолжительности строительства и директивных сроков монтажа по этапам или пусковым комплексам.

В состав ППР входят схемы монтажа на следующие виды работ:

• перемещение оборудования, конструкций и трубопроводов в пределах монтажной зоны, их разгрузка и складирование;

• установка оборудования и конструкций в проектное положение (с указанием грузовысотных характеристик монтажных механизмов), их выверка и закрепление;

• монтаж трубопроводов с разбивкой их на участки и с указанием способов и последовательности производства работ;

• установка, испытание и демонтаж такелажных средств.

Схемы монтажа содержат указания и решения по способам и средствам объективного контроля положения поднимаемого оборудования, конструкций и элементов оснастки, выверки по установочно-сборочным допускам, требования и решения по обеспечению безопасных условий производства работ, а также включают спецификацию монтажных средств и материалов. Необходимые указания или специальные требования по технике безопасности и охране труда приведены как в графической части проекта, так и в пояснительной записке.

Технологическая карта на монтаж сложного оборудования содержит мероприятия, связанные с подготовкой к монтажу; требования к поставке и транспортированию оборудования; требования к строительной готовности помещения под монтаж оборудования, указания о последовательности, методах производства работ и организации труда; схемы монтажа оборудования; таблицы потребности в механизмах, приспособлениях, инструментах и вспомогательных материалах; графики производства работ; потребности в кадрах монтажников и калькуляции трудовых затрат. В составе технологической карты представлены мероприятия по безопасному выполнению работ, методы испытания смонтированного оборудования.

В разделе «Механизация монтажных работ» указываются стреловые краны и монтажное оборудование, их расположение при работе относительно линий электропередачи, котлованов, траншей.

1.2. Основные требования к готовности производственных помещений строительной части зданий и сооружений к монтажу оборудования и конструкций

В зданиях и помещениях к началу монтажа оборудования должны быть готовы все строительные части помещений.

В зданиях или сооружениях, сдаваемых под монтаж оборудования, должны быть нанесены главные оси и высотные отметки.

При приемке помещений под монтаж тщательно проверяются фундаменты под оборудование, работающее с динамическими нагрузками (компрессоры, компрессорные и насосные агрегаты, гомогенизаторы), а также закладные детали для крепления потолочных и пристенных охлаждающих батарей, навесных воздухоохладителей, элементов каркаса подвесных путей и конвейеров, трубопроводов.

На фундаментах до их сдачи под монтаж оборудования наносятся основные и вспомогательные оси и фиксируются высотные отметки. Фундаменты не должны иметь раковин, трещин и других дефектов, а фундаментные болты должны быть с чистой резьбой, без забоин и срезов. Фундаментные болты фиксируют в процессе бетонирования с помощью шаблона или кондуктора, которым пользуются также при приемке фундамента. Болты при бетонировании защищают от коррозии и предохраняют от повреждений.

Фундаменты под оборудование и технологические металлоконструкции, устанавливаемые без последующей подливки, сдаются под монтаж с выровненной и зажелезненной поверхностью с высотной отметкой, соответствующей проектной отметке основания оборудования (конструкции).

При приемке готовых фундаментов проверяется качество бетона по образцам (кубикам), чистота колодцев для установки фундаментных болтов и геометрические размеры фундамента, отверстий и закладных деталей. Проверка производится по строительным чертежам и паспорту завода-изготовителя оборудования.

Непараллельность главных осей смежных фундаментов не должна превышать ±5 мм.

Готовность фундамента к установке оборудования оформляется актом с приложением исполнительной схемы, включающей в себя основные и привязочные размеры и отметки фундамента и анкерных болтов, расположение металлических плашек и реперов или скоб, закрепленных на конструкциях здания, а также данные о качестве бетона.

Все замечания к монтажной организации технадзором заказчика заносятся в акт устранения недостатков.

При монтаже каркаса подвесных путей и конвейеров на металлических консолях железобетонных колонн тщательно проверяется качество заделки металлических пластин в сборных железобетонных колоннах для приварки консолей. Высотные отметки проверяют нивелиром или гидростатическим уровнем.

К моменту приемки теплоизоляционных оснований под монтаж постаментных воздухоохладителей должна быть выполнена арматурно-бетонная стяжка и оставлено отверстие в основании для монтажа трубопровода слива воды из поддона воздухоохладителя.

Акт готовности объекта к производству монтажных работ составляют представители строительной и монтажной организаций в присутствии технадзора заказчика. К акту прикладывают геодезическую схему главных осей и реперов (высотных отметок) здания.

В зданиях или сооружениях, сдаваемых под монтаж оборудования, должны быть нанесены главные оси и высотные отметки.

При приемке помещений под монтаж тщательно проверяются фундаменты под оборудование, работающее с динамическими нагрузками (компрессоры, компрессорные и насосные агрегаты, гомогенизаторы), а также закладные детали для крепления потолочных и пристенных охлаждающих батарей, навесных воздухоохладителей, элементов каркаса подвесных путей и конвейеров, трубопроводов.

На фундаментах до их сдачи под монтаж оборудования наносятся основные и вспомогательные оси и фиксируются высотные отметки. Фундаменты не должны иметь раковин, трещин и других дефектов, а фундаментные болты должны быть с чистой резьбой, без забоин и срезов. Фундаментные болты фиксируют в процессе бетонирования с помощью шаблона или кондуктора, которым пользуются также при приемке фундамента. Болты при бетонировании защищают от коррозии и предохраняют от повреждений.

Фундаменты под оборудование и технологические металлоконструкции, устанавливаемые без последующей подливки, сдаются под монтаж с выровненной и зажелезненной поверхностью с высотной отметкой, соответствующей проектной отметке основания оборудования (конструкции).

При приемке готовых фундаментов проверяется качество бетона по образцам (кубикам), чистота колодцев для установки фундаментных болтов и геометрические размеры фундамента, отверстий и закладных деталей. Проверка производится по строительным чертежам и паспорту завода-изготовителя оборудования.

Непараллельность главных осей смежных фундаментов не должна превышать ±5 мм.

Готовность фундамента к установке оборудования оформляется актом с приложением исполнительной схемы, включающей в себя основные и привязочные размеры и отметки фундамента и анкерных болтов, расположение металлических плашек и реперов или скоб, закрепленных на конструкциях здания, а также данные о качестве бетона.

Все замечания к монтажной организации технадзором заказчика заносятся в акт устранения недостатков.

При монтаже каркаса подвесных путей и конвейеров на металлических консолях железобетонных колонн тщательно проверяется качество заделки металлических пластин в сборных железобетонных колоннах для приварки консолей. Высотные отметки проверяют нивелиром или гидростатическим уровнем.

К моменту приемки теплоизоляционных оснований под монтаж постаментных воздухоохладителей должна быть выполнена арматурно-бетонная стяжка и оставлено отверстие в основании для монтажа трубопровода слива воды из поддона воздухоохладителя.

Акт готовности объекта к производству монтажных работ составляют представители строительной и монтажной организаций в присутствии технадзора заказчика. К акту прикладывают геодезическую схему главных осей и реперов (высотных отметок) здания.

1.3. Производственно-технологическая комплектация объекта

Производственно-технологическую комплектацию объекта оборудованием, основными и вспомогательными материалами, монтажными заготовками, монтажными механизмами, приспособлениями и инструментами осуществляют на основании спецификаций, входящих в состав ППР, в строгом соответствии с установленными сроками ввода производственных мощностей и объектов строительства, технологической последовательностью и утвержденными графиками производства строительно-монтажных работ.

Группа производственно-технологической комплектации отдела или участка подготовки производства работ монтажного управления комплектует объект оборудованием заводской поставки, нестандартным оборудованием, металлопрокатом, трубами, запорно-регулирующей арматурой, монтажными заготовками и вспомогательными материалами.

В первую очередь поставляются кран-балки, электротали и лифты, которые могут быть использованы в качестве грузоподъемных средств при монтаже. Технологическое оборудование, запорно-регулирующую арматуру, приборы автоматического управления и контроля, устанавливаемые на линии трубопроводов до начала монтажных работ, принимают работники группы производственно-технологической комплектации на приобъектном складе (или площадке для хранения оборудования) по внешнему осмотру без разборки его на сборочные единицы или детали. В процессе монтажа оборудование передают по заявкам монтажной организации в соответствии с принятой в ППР последовательностью монтажных работ и сроками согласованного графика. Заказчик до передачи оборудования в монтаж обязан проверить маркировку и соответствие оборудования заводским отгрузочным документам и техническим условиям на поставку, его комплектность, состав заводской технической документации (паспортов, актов ОТК, технических условий на изготовление и поставку, инструкций по монтажу, наладке и эксплуатации), состояние оборудования, а также устранить выявленные повреждения, поломки и другие дефекты. Результаты осмотра оформляют актом. При выявлении в результате осмотра оборудования некомплектности, несоответствия техническим условиям поставки, неудовлетворительного состояния или плохого качества заказчик в установленном порядке предъявляет заводу-изготовителю рекламации.

При приемке оборудования в монтаж проверяется:

• соответствие оборудования чертежам проекта;

• комплектность по заводским спецификациям или упаковочным ведомостям;

• отсутствие поломок, повреждений и прочих видимых дефектов;

• комплектность технической документации заводов-изготовителей;

• наличие специальных приспособлений и инструментов, поставляемых заводом-изготовителем.

Приемка оборудования в монтаж оформляется актом за подписями представителей заказчика и монтажной организации.

Группа производственно-технологической комплектации отдела или участка подготовки производства работ монтажного управления комплектует объект оборудованием заводской поставки, нестандартным оборудованием, металлопрокатом, трубами, запорно-регулирующей арматурой, монтажными заготовками и вспомогательными материалами.

В первую очередь поставляются кран-балки, электротали и лифты, которые могут быть использованы в качестве грузоподъемных средств при монтаже. Технологическое оборудование, запорно-регулирующую арматуру, приборы автоматического управления и контроля, устанавливаемые на линии трубопроводов до начала монтажных работ, принимают работники группы производственно-технологической комплектации на приобъектном складе (или площадке для хранения оборудования) по внешнему осмотру без разборки его на сборочные единицы или детали. В процессе монтажа оборудование передают по заявкам монтажной организации в соответствии с принятой в ППР последовательностью монтажных работ и сроками согласованного графика. Заказчик до передачи оборудования в монтаж обязан проверить маркировку и соответствие оборудования заводским отгрузочным документам и техническим условиям на поставку, его комплектность, состав заводской технической документации (паспортов, актов ОТК, технических условий на изготовление и поставку, инструкций по монтажу, наладке и эксплуатации), состояние оборудования, а также устранить выявленные повреждения, поломки и другие дефекты. Результаты осмотра оформляют актом. При выявлении в результате осмотра оборудования некомплектности, несоответствия техническим условиям поставки, неудовлетворительного состояния или плохого качества заказчик в установленном порядке предъявляет заводу-изготовителю рекламации.

При приемке оборудования в монтаж проверяется:

• соответствие оборудования чертежам проекта;

• комплектность по заводским спецификациям или упаковочным ведомостям;

• отсутствие поломок, повреждений и прочих видимых дефектов;

• комплектность технической документации заводов-изготовителей;

• наличие специальных приспособлений и инструментов, поставляемых заводом-изготовителем.

Приемка оборудования в монтаж оформляется актом за подписями представителей заказчика и монтажной организации.

1.4. Методы монтажа оборудования и коммуникаций

Методы монтажа оборудования, технологических металлоконструкций и коммуникаций зависят от типа предприятия, технологического процесса производства пищевого продукта, этажности здания.

Исходя из этого, при монтаже оборудования и коммуникаций используются следующие методы: поточно-совмещенный, последовательный, крупноблочный, поточно-агрегатный, бесподкладочный.

Поточно-совмещенный метод предполагает одновременное производство строительных и монтажных работ, оно является наиболее прогрессивным и экономичным и требует тщательной инженерной подготовки. Работы выполняются строго по разработанному графику, согласованному со всеми строительно-монтажными организациями, участвующими в строительстве, а также с заказчиком, обеспечивающим поставку оборудования и материалов в согласованные сроки. Вначале сооружаются фундаменты и площадки под технологическое оборудование, монтируются колонны, другие конструкции. Затем устанавливаются в проектное положение оборудование, опорные и обслуживающие металлоконструкции и только после этого ограждающие стеновые конструкции. Сборочные единицы и плети трубопроводов монтируются до установки плит перекрытия. Аналогично выполняются строительно-монтажные работы на последующих этажах многоэтажных зданий.

Эффективность поточно-совмещенного метода монтажа оборудования достигается за счет:

• предварительно укрупненной сборки оборудования, коммуникаций и металлоконструкций до его монтажа на специальных монтажных площадках;

• повышения уровня механизации и коэффициента использования строительно-монтажных кранов;

• экономии средств на устройство выносных площадок и монтажных проемов, а также их сокращения на изготовление индивидуальных такелажных средств;

• сокращения сроков пуска объектов;

• повышения производительности труда рабочих-монтажников в 1,5–1,6 раза и снижения себестоимости монтажных работ в 1,2–1,25 раза.

Поточно-совмещенным методом, как правило, монтируют крупногабаритное тяжеловесное оборудование пищевых предприятий.

Недостатком поточно-совмещенного метода производства строительно-монтажных работ являются дополнительные затраты на защиту смонтированного оборудования от повреждений в процессе общестроительных и отделочных работ.

Последовательный метод применяется при монтаже оборудования, которое по техническим условиям может быть установлено только в законченных строительством зданиях и помещениях, а также при незначительном объеме монтажных работ. Он характерен для малых и частично средних предприятий.

Крупноблочный метод обеспечивает минимальные сроки монтажа за счет поставки оборудования заводами-изготовителями в виде крупных транспортабельных комплектных блоков либо укрупнительной сборки на монтажной площадке до представления фронта работ для установки оборудования и коммуникаций.

Поточно-агрегатный метод применяют при монтаже оборудования, поступающего с низкой степенью заводской готовности («россыпью»).

Бесподкладочный метод обеспечивает монтаж оборудования без применения подкладок путем использования отжимных регулирующих устройств, вмонтированных в основание машин, или специального приспособления. Монтаж оборудования предусматривает предварительные разметочные работы и установку на фундаменты (опорные конструкции), проверку качества установки и испытание смонтированного оборудования на холостом ходу.

Исходя из этого, при монтаже оборудования и коммуникаций используются следующие методы: поточно-совмещенный, последовательный, крупноблочный, поточно-агрегатный, бесподкладочный.

Поточно-совмещенный метод предполагает одновременное производство строительных и монтажных работ, оно является наиболее прогрессивным и экономичным и требует тщательной инженерной подготовки. Работы выполняются строго по разработанному графику, согласованному со всеми строительно-монтажными организациями, участвующими в строительстве, а также с заказчиком, обеспечивающим поставку оборудования и материалов в согласованные сроки. Вначале сооружаются фундаменты и площадки под технологическое оборудование, монтируются колонны, другие конструкции. Затем устанавливаются в проектное положение оборудование, опорные и обслуживающие металлоконструкции и только после этого ограждающие стеновые конструкции. Сборочные единицы и плети трубопроводов монтируются до установки плит перекрытия. Аналогично выполняются строительно-монтажные работы на последующих этажах многоэтажных зданий.

Эффективность поточно-совмещенного метода монтажа оборудования достигается за счет:

• предварительно укрупненной сборки оборудования, коммуникаций и металлоконструкций до его монтажа на специальных монтажных площадках;

• повышения уровня механизации и коэффициента использования строительно-монтажных кранов;

• экономии средств на устройство выносных площадок и монтажных проемов, а также их сокращения на изготовление индивидуальных такелажных средств;

• сокращения сроков пуска объектов;

• повышения производительности труда рабочих-монтажников в 1,5–1,6 раза и снижения себестоимости монтажных работ в 1,2–1,25 раза.

Поточно-совмещенным методом, как правило, монтируют крупногабаритное тяжеловесное оборудование пищевых предприятий.

Недостатком поточно-совмещенного метода производства строительно-монтажных работ являются дополнительные затраты на защиту смонтированного оборудования от повреждений в процессе общестроительных и отделочных работ.

Последовательный метод применяется при монтаже оборудования, которое по техническим условиям может быть установлено только в законченных строительством зданиях и помещениях, а также при незначительном объеме монтажных работ. Он характерен для малых и частично средних предприятий.

Крупноблочный метод обеспечивает минимальные сроки монтажа за счет поставки оборудования заводами-изготовителями в виде крупных транспортабельных комплектных блоков либо укрупнительной сборки на монтажной площадке до представления фронта работ для установки оборудования и коммуникаций.

Поточно-агрегатный метод применяют при монтаже оборудования, поступающего с низкой степенью заводской готовности («россыпью»).

Бесподкладочный метод обеспечивает монтаж оборудования без применения подкладок путем использования отжимных регулирующих устройств, вмонтированных в основание машин, или специального приспособления. Монтаж оборудования предусматривает предварительные разметочные работы и установку на фундаменты (опорные конструкции), проверку качества установки и испытание смонтированного оборудования на холостом ходу.

1.5. Организация монтажных работ

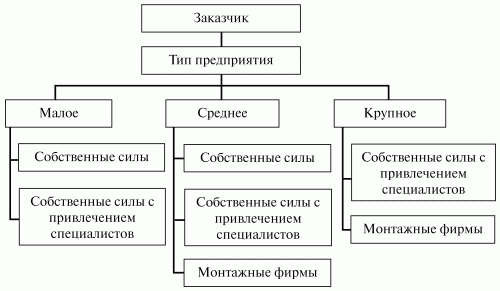

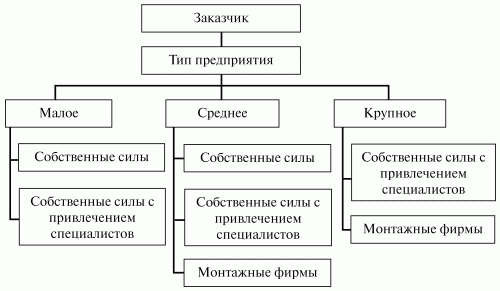

Количественные, качественные и размерные показатели оборудования находятся в прямой зависимости от перерабатываемого сырья, получаемого продукта и годовой производственной программы предприятия. Исходя из этого, перерабатывающие предприятия подразделяются на малые, средние и крупные. Организационные подходы монтажа оборудования на современном этапе развития при наличии различных форм собственности зависят от многих факторов – это прежде всего тип, продукт и программа предприятия, наличие собственного высококвалифицированного состава специалистов всех уровней, станочного и такелажного оборудования. В этой связи монтаж и пуск оборудования может производиться собственными силами, с привлечением специалистов заводов и фирм поставщиков оборудования и фирмами, специализирующимися на монтаже оборудования различного предназначения. Контроль за ходом и качеством монтажных работ осуществляется главным инженером и службой главного механика предприятия.

Рис. 1. Организационная схема производства монтажных работ.

Рис. 1. Организационная схема производства монтажных работ.

Организуя деятельность перерабатывающего предприятия, стремятся снизить удельные капитальные вложения и эксплуатационные расходы, что дает ощутимые результаты по показанию себестоимости продукции. Уже на стадии проектирования предприятия и приобретения оборудования необходимо разработать проекты монтажа, пуска, эксплуатации, диагностики и ремонта основного технологического оборудования.

Монтаж оборудования, как правило, состоит из следующих основных этапов:

• организационно-технической подготовки монтажа;

• производства монтажных работ;

• пуско-наладочных работ.

Организационно-техническая подготовка зависит от принятого в соответствии с рисунком 1 организационного решения производства монтажных работ.

При монтаже оборудования собственными силами или с привлечением специалистов, служба главного механика разрабатывает техническое задание, состоящее из:

• перечня оборудования, его характеристик, габаритных размеров;

• последовательности технологического процесса производства пищевого продукта;

• графика грузопотоков;

• плана предприятия с расстановкой оборудования;

• схемы коммуникаций энерго-, водо– и теплоснабжения;

• сроков начала и конца выполнения монтажных работ.

Организуя деятельность перерабатывающего предприятия, стремятся снизить удельные капитальные вложения и эксплуатационные расходы, что дает ощутимые результаты по показанию себестоимости продукции. Уже на стадии проектирования предприятия и приобретения оборудования необходимо разработать проекты монтажа, пуска, эксплуатации, диагностики и ремонта основного технологического оборудования.

Монтаж оборудования, как правило, состоит из следующих основных этапов:

• организационно-технической подготовки монтажа;

• производства монтажных работ;

• пуско-наладочных работ.

Организационно-техническая подготовка зависит от принятого в соответствии с рисунком 1 организационного решения производства монтажных работ.

При монтаже оборудования собственными силами или с привлечением специалистов, служба главного механика разрабатывает техническое задание, состоящее из:

• перечня оборудования, его характеристик, габаритных размеров;

• последовательности технологического процесса производства пищевого продукта;

• графика грузопотоков;

• плана предприятия с расстановкой оборудования;

• схемы коммуникаций энерго-, водо– и теплоснабжения;

• сроков начала и конца выполнения монтажных работ.