Страница:

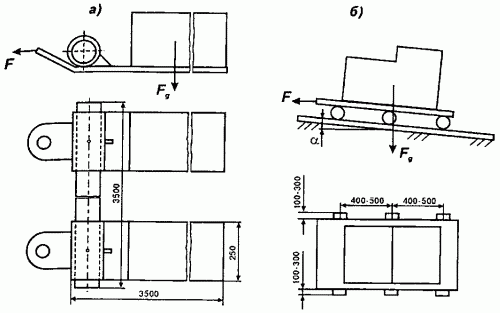

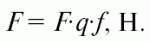

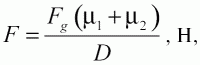

Для подбора анкера и силы тяжести контргруза (железобетонных блоков) выполняют расчет. При определении усилия (Fя), которое должен обеспечить якорь, препятствующий только горизонтальному смещению лебедки (рис. 32, а), используют зависимость:

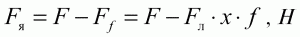

Формула № 16.

Формула № 16.

где Ff – сила трения лебедки об опорную поверхность;

f – коэффициент трения, равный 0,3–0,5;

Fл – сила тяжести лебедки;

F – необходимое тяговое усилие.

Рис. 32. Схемы фиксации лебедки.

Рис. 32. Схемы фиксации лебедки.

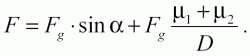

Если необходимо определить массу контргруза, препятствующего опрокидыванию (рис. 32, б), то пользуются зависимостью:

Формула № 17.

Формула № 17.

где h, L1, L2 – плечи усилий (рис. 32, б);

F = m0 · g – сила тяжести контргруза, Н;

к = 1,2–2 – коэффициент запаса устойчивости.

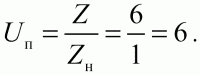

Тали – это подвесные лебедки, используемые для подъема, удержания, опускания оборудования. Если таль устанавливают на тележке, передвигающейся по монорельсу, то это устройство называется тельфер.

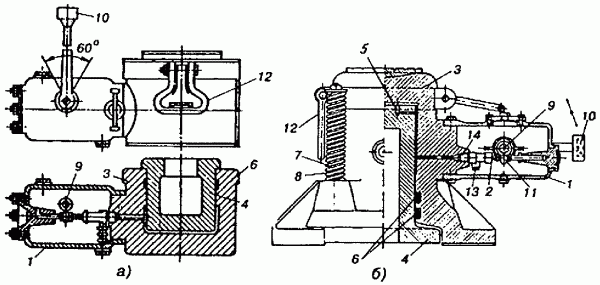

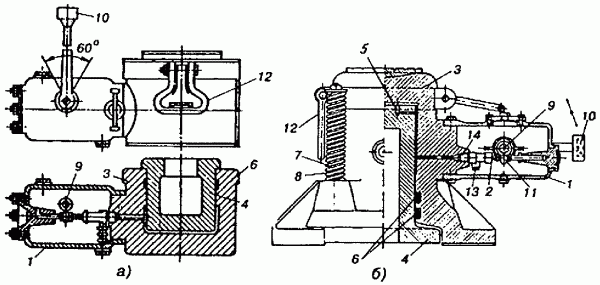

В качестве тягового органа у талей используют не канат, а цепь, что позволяет обходиться без барабана и делает подъемный механизм более компактным и легким. По конструкции наиболее распространены червячные и шестеренчатые тали (рис. 33). Характеристика талей приведена в табл. 11. КПД шестеренчатых талей составляет η = 0,7–0,9. В червячных талях для повышения КПД до η = 0,6–0,8 саму передачу делают не самотормозящей. При этом червяк используют двухзаходный, с углом подъема винтовой линии 15–20°. В связи с этим применение тормоза обязательно как в шестеренчатых, так и червячных талях. Скорость подъема груза у талей незначительна (v = 0,01 м/с).

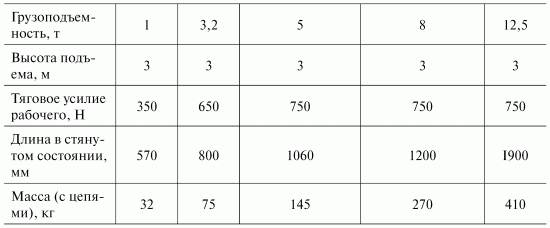

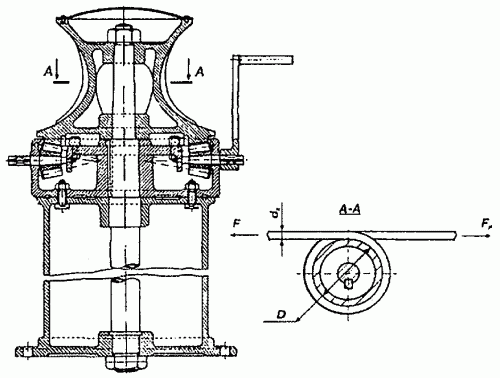

Только для горизонтального перемещения используют шпили (рис. 34). Основным элементом этого механизма является небольшой барабан – шпиль.

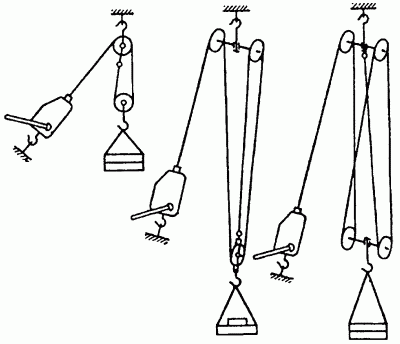

Рисунок 33. Тали: а – шестеренчатые, б – червячные.

Рисунок 33. Тали: а – шестеренчатые, б – червячные.

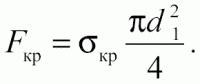

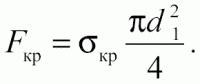

Рис. 34. Шпиль.

Рис. 34. Шпиль.

В качестве тягового органа используется канат, который на шпиле не закрепляется, а укладывается рядом в бухту. Канат сцепляется с барабаном возникающей силой трения между поверхностью барабана и несколькими витками.

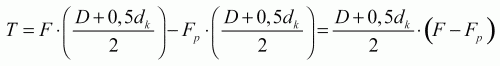

Необходимый для создания тягового усилия F крутящий момент на валу шпиля определяется из выражения:

Формула № 18.

Формула № 18.

где D, dk – диаметр шпиля, каната, м;

Fp– усилие рабочего, удерживающего канат от проскальзывания, Н.

Шпили делают вогнутыми для того, чтобы канат под действием сдвигающей силы (F·sinφ) преодолевал силу трения (f · F · cosφ) каната о барабан и устанавливался на минимальном диаметре (φ – угол между касательной к вогнутой кривой и вертикальной осью).

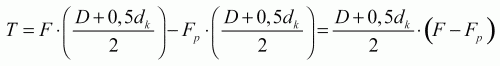

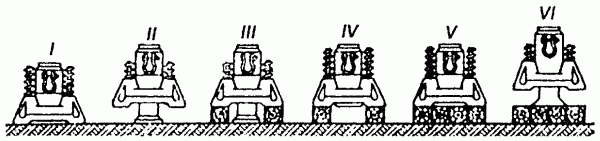

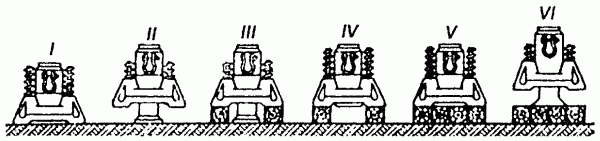

Полиспасты – наиболее простейшие механизмы подъема. Могут использоваться самостоятельно или как средство, увеличивающее тяговое усилие лебедки, тали (рис. 35). Полиспаст – система подвижных и неподвижных блоков, соединенных гибкой связью. Полиспасты запасовывают канатами при расположении блоков в рабочем положении или плашмя на полу.

Рис. 35. Примеры использования лебедки с полиспастами.

Рис. 35. Примеры использования лебедки с полиспастами.

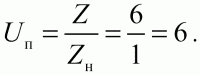

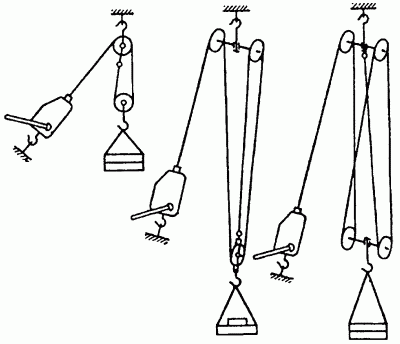

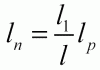

Основной характеристикой полиспастов является кратность (Un), определяемая как отношение числа ветвей, на которых висит груз (Z), к числу ветвей, наматываемых на барабан (Zн) лебедки. Полиспаст, приведенный на рис. 36 с обозначением усилий, имеет кратность:

Формула № 19.

Формула № 19.

При эксплуатации полиспастов допустимо отклонение сбегающей ветви на угол не более 6 град. В противном случае канат может выйти из ручья блока.

Рис. 36. Монтажные полиспасты

Рис. 36. Монтажные полиспасты

2.3.4. Домкраты

2.3.5. Специальные средства

Глава 3

3.1. Ленточные транспортеры

где Ff – сила трения лебедки об опорную поверхность;

f – коэффициент трения, равный 0,3–0,5;

Fл – сила тяжести лебедки;

F – необходимое тяговое усилие.

Если необходимо определить массу контргруза, препятствующего опрокидыванию (рис. 32, б), то пользуются зависимостью:

где h, L1, L2 – плечи усилий (рис. 32, б);

F = m0 · g – сила тяжести контргруза, Н;

к = 1,2–2 – коэффициент запаса устойчивости.

Тали – это подвесные лебедки, используемые для подъема, удержания, опускания оборудования. Если таль устанавливают на тележке, передвигающейся по монорельсу, то это устройство называется тельфер.

В качестве тягового органа у талей используют не канат, а цепь, что позволяет обходиться без барабана и делает подъемный механизм более компактным и легким. По конструкции наиболее распространены червячные и шестеренчатые тали (рис. 33). Характеристика талей приведена в табл. 11. КПД шестеренчатых талей составляет η = 0,7–0,9. В червячных талях для повышения КПД до η = 0,6–0,8 саму передачу делают не самотормозящей. При этом червяк используют двухзаходный, с углом подъема винтовой линии 15–20°. В связи с этим применение тормоза обязательно как в шестеренчатых, так и червячных талях. Скорость подъема груза у талей незначительна (v = 0,01 м/с).

Только для горизонтального перемещения используют шпили (рис. 34). Основным элементом этого механизма является небольшой барабан – шпиль.

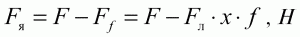

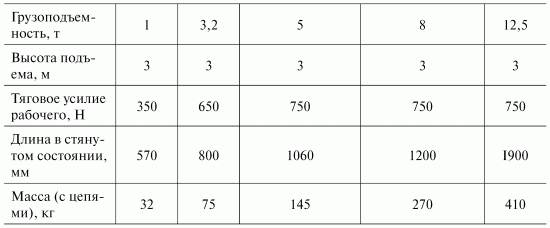

Таблица 11. Техническая характеристика шестеренчатых и червячных талей

В качестве тягового органа используется канат, который на шпиле не закрепляется, а укладывается рядом в бухту. Канат сцепляется с барабаном возникающей силой трения между поверхностью барабана и несколькими витками.

Необходимый для создания тягового усилия F крутящий момент на валу шпиля определяется из выражения:

где D, dk – диаметр шпиля, каната, м;

Fp– усилие рабочего, удерживающего канат от проскальзывания, Н.

Шпили делают вогнутыми для того, чтобы канат под действием сдвигающей силы (F·sinφ) преодолевал силу трения (f · F · cosφ) каната о барабан и устанавливался на минимальном диаметре (φ – угол между касательной к вогнутой кривой и вертикальной осью).

Полиспасты – наиболее простейшие механизмы подъема. Могут использоваться самостоятельно или как средство, увеличивающее тяговое усилие лебедки, тали (рис. 35). Полиспаст – система подвижных и неподвижных блоков, соединенных гибкой связью. Полиспасты запасовывают канатами при расположении блоков в рабочем положении или плашмя на полу.

Основной характеристикой полиспастов является кратность (Un), определяемая как отношение числа ветвей, на которых висит груз (Z), к числу ветвей, наматываемых на барабан (Zн) лебедки. Полиспаст, приведенный на рис. 36 с обозначением усилий, имеет кратность:

При эксплуатации полиспастов допустимо отклонение сбегающей ветви на угол не более 6 град. В противном случае канат может выйти из ручья блока.

2.3.4. Домкраты

Это – переносимые, передвижные устройства для подъема, удержания, опускания монтируемого оборудования. Домкраты некоторых типов обеспечивают и горизонтальное перемещение.

Домкраты различают по назначению:

– выверочные служат для небольших перемещений (10–40 мм) оборудования в проектное положение;

– грузоподъемные – для значительных перемещений (50–350 мм).

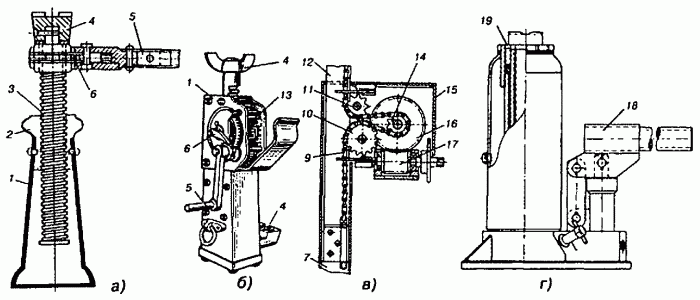

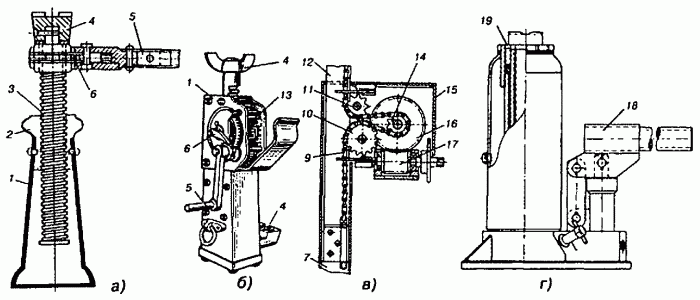

Грузоподъемные домкраты по конструктивному исполнению подразделяются на винтовые, реечные, гидравлические (рис. 37). Выверочные выполняются в основном винтовыми, редко – гидравлическими.

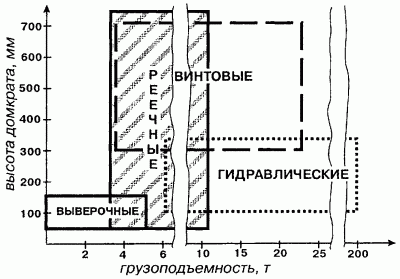

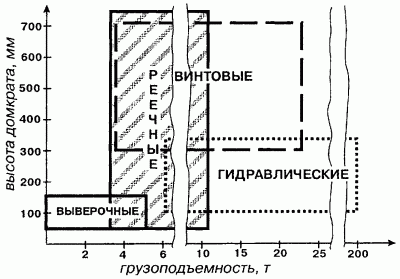

Применение домкратов характеризуется следующими параметрами (рис. 38). Высота подъема (ход поршня, винта, рейки) выверочных составляет примерно 10 % от высоты домкрата, а для грузоподъемных – около половины их длины.

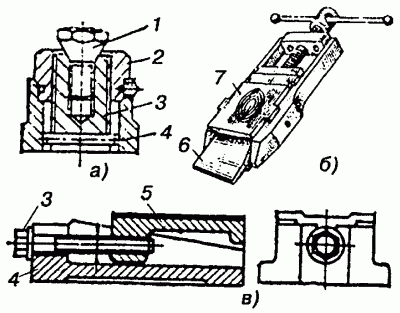

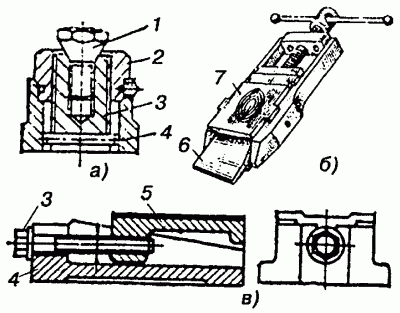

Выверочные домкраты (конструкции приведены на рис. 39) размещают на фундаменте и регулируют по высоте. Затем на эти домкраты опускают оборудование и окончательно выверяют с их помощью его положение. При выверке оборудования по высоте с помощью опорных башмаков оборудование может перемещаться и по горизонтали, а в случае использования клинового домкрата (рис. 39, в) это не происходит. Такой домкрат состоит из корпуса, в вертикальных пазах которого перемещается подъемная плита. Она поджимается горизонтальным клином, гайка которого взаимодействует с винтом, снабженным рукоятью.

Рис. 37. Домкраты: а– винтовой, б, в – реечные; г – гидравлический; 1, 7, 8 – стойки; 2 – гайка; 3 – винт; 4 – пята; 5 – рукоятка; 6 – храповик; 9 – цепь; 10, 11, 14 – звездочки; 12 – выдвижная секция; 13 – шестерня; 15 – корпус; 16 – червячное колесо; 17 – червяк; 18 – насос; 19 – поршень.

Рис. 37. Домкраты: а– винтовой, б, в – реечные; г – гидравлический; 1, 7, 8 – стойки; 2 – гайка; 3 – винт; 4 – пята; 5 – рукоятка; 6 – храповик; 9 – цепь; 10, 11, 14 – звездочки; 12 – выдвижная секция; 13 – шестерня; 15 – корпус; 16 – червячное колесо; 17 – червяк; 18 – насос; 19 – поршень.

Рис. 38. Область применения домкратов.

Рис. 38. Область применения домкратов.

Рис. 39. Выверочные винтовые домкраты: а– малогабаритные; б – опорный башмак; в – клиновой; 1 – опора; 2 – гайка; 3 – винт; 4 – корпус; 5 – башмак; 6 – горизонтальный клин; 7 – подъемная плита.

Рис. 39. Выверочные винтовые домкраты: а– малогабаритные; б – опорный башмак; в – клиновой; 1 – опора; 2 – гайка; 3 – винт; 4 – корпус; 5 – башмак; 6 – горизонтальный клин; 7 – подъемная плита.

Винтовые домкраты наиболее простые по конструкции. Домкрат состоит из корпуса 1 с закрепленной в нем гайкой 2. Винт 3 с опорной головкой 4 имеет трапецеидальную или прямоугольную резьбу и вращается рукоятью 5 с храповым механизмом 6. Последний включает храповое колесо, закрепленное на винте и подпружиненное собачкой, установленной на рукояти.

Для перемещения груза с помощью винтового домкрата необходимо приложить усилие на рукоятке, равное:

Формула № 20.

Формула № 20.

где F – сила тяжести груза, Н;

f – коэффициент трения на торце винта;

dс – средний диаметр опорного торца, мм;

d2 – средний диаметр резьбы, мм;

l – длина рукоятки, мм;

α – угол подъема винтовой линии;

φ – угол трения.

Очевидно, что самопроизвольно груз не опустится, если угол подъема винтовой линии будет меньше угла трения. Поэтому для обеспечения самоторможения в винтовых домкратах угол подъема составляет около 4°, что меньше угла трения (около 6° при f = 0,1).

Однако данное преимущество обусловливает и недостаток винтовых домкратов – низкий КПД (0,3–0,4), который определяется как:

Формула № 21.

Формула № 21.

где Аn, Аз – полезная затраченная работа при подъеме груза;

р – шаг винта (путь силы тяжести груза за один оборот винта);

2π·l – длина окружности, описываемая концом рукоятки (путь силы рабочего за один оборот винта).

При работе с винтовыми домкратами следует соблюдать следующие правила:

• станавливать домкрат строго под грузом, так как винт домкрата рассчитан только на центральное сжатие и при неправильной установке может легко согнуться;

• не увеличивать длину рукоятки домкрата путем надевания на нее отрезков труб или каким-либо другим способом, так как тогда домкрат будет развивать силу большую, чем может выдержать поперечное сечение винта.

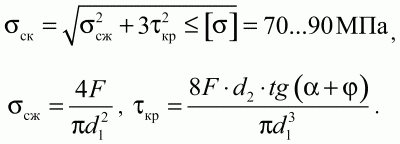

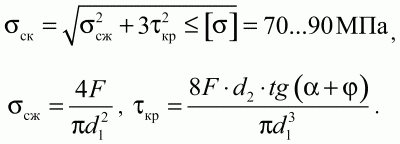

При проектировании домкратов внутренний диаметр винта ориентировочно определяют из расчета на сжатие по пониженному (до 0,7) допускаемому напряжению.

Формула № 22.

Формула № 22.

Выполняется проверка по совместному действию сжатия и кручения:

Формула № 23.

Формула № 23.

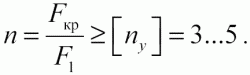

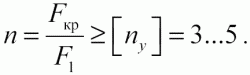

При значительной длине винта выполняется проверка на устойчивость (продольный изгиб). Для этого предварительно определяют гибкость винта:

Формула № 24.

Формула № 24.

где L – длина винта, мм;

l = d/4 – радиус инерции, мм.

В случае, если λ > λпрод = 100, то определяют критическую нагрузку по формуле Эйлера:

Формула № 25.

Формула № 25.

где Е = 2,1 · 105 МПа – модуль упругости стали;

– приведенный момент инерции.

– приведенный момент инерции.

Затем определяется запас устойчивости:

Формула № 26.

Формула № 26.

В случае, если 60 < λ < 100, то находят критическое напряжение σпр = 321 – 1,2λ. и критическую силу:

Формула № 27.

Формула № 27.

При λ < 60 расчет на устойчивость не проводится.

Реечные домкраты выполняются несколько меньшей грузоподъемности, чем винтовые. Но минимальная высота, начиная с которой возможен подъем, у таких домкратов равна 60–70 мм. Принципиальная схема реечного домкрата и существующие конструктивные решения приведены на рис. 37, б, в. Разновидностью реечно-зубчатых домкратов являются цепные домкраты.

Домкрат, показанный на рис. 37, в, имеет пустотелую опорную стойку 7 квадратного сечения и выдвижную секцию 12 такого же сечения с грузовой площадкой. Внутри секции к ее верхнему и нижнему концам прикреплена втулочно-роликовая цепь 9, которая огибает холостые 10, 11 и приводную 14 звездочки привода, смонтированного в корпусе 15. Вращение звездочек 14 сообщается через червячное колесо 16 и червяк 17. В зависимости от направления вращения вала-червяка звездочка 14 перемещает цепь, а вместе с ней и выдвижную секцию 12 вверх или вниз. На конце вала-червяка имеется хвостовик для установки рукоятки ручного привода. В корпусе реечного домкрата расположена выдвижная зубчатая рейка, на верхнем конце которой установлена головка-подхват, а нижний конец загнут, и образует лапу для подъема низко расположенных грузов. Грузоподъемность домкрата при подъеме груза лапой меньше на 40–50 %, чем при подъеме верхним концом. Рейка поднимается и опускается вращением рукоятки 5, которая может быть связана с рейкой одной или несколькими передачами. Все реечные домкраты по правилам Гостехнадзора должны иметь безопасные рукоятки, т. е. устройства, предотвращающие опасное для обслуживающего персонала произвольное вращение рукоятки под действием силы тяжести груза.

К безопасным относится рукоятка, сконструированная по типу дискового грузоупорного тормоза с размыкающимися поверхностями трения, которые замыкаются грузом (рис. 40). На валу 5 закреплена на шпонке резьбовая втулка с диском 1, второй диск 4 представляет собой гайку с рукояткой 6. Между этими дисками находится храповое колесо с собачкой 3, которое свободно сидит на втулке диска 1. Резьба на втулке диска 1 направлена так, что при вращении рукоятки по часовой стрелке (при подъеме груза), гайка перемещается влево и зажимает храповое колесо 2 между дисками 1 и 4. Благодаря соответствующему направлению зубьев храпового колеса, диски и храповое колесо могут свободно вращаться при подъеме груза. По окончании подъема груз останавливается, так как храповое колесо удерживается от обратного вращения собачкой 3, а диски 1 и 4 сцеплены с храповым колесом силами трения (момент от груза как при подъеме, так и при спуске направлен в одну и ту же сторону).

Рис. 40. Схема безопасной рукоятки лебедки.

Рис. 40. Схема безопасной рукоятки лебедки.

Для спуска груза необходимо вращать рукоятку против часовой стрелки. Так как вал 5 и диск 1 закреплены от осевого смещения, то диск 4 будет перемещаться по резьбе вправо до тех пор, пока момент трения между дисками и храповым колесом станет недостаточным для удержания диска от вращения под действием силы тяжести груза. При этом груз начнет опускаться. Свободное его опускание продолжается до тех пор, пока угловая скорость диска 1 не превысит угловой скорости вращения рукоятки. Тогда втулка диска 1 опять начнет передвигаться по резьбе и перемещать диск 4 влево, увеличивая момент трения между дисками и храповым колесом и прекращая их относительное перемещение. Это относительное перемещение переходит в непрерывное скольжение дисков 1 и 4 по храповому колесу 2, при котором груз опускается со скоростью, не превышающей соответствующей окружной скорости рукоятки.

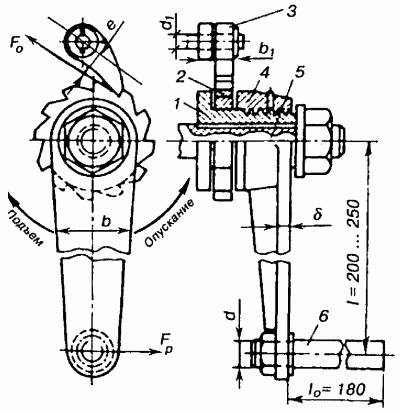

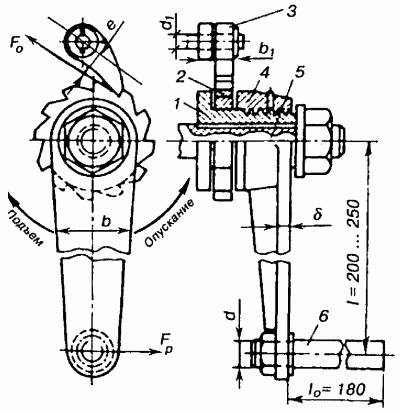

Коэффициент полезного действия для реечного домкрата составляет 0,6–0,8 и определяется как:

Формула № 28.

Формула № 28.

где

– ход рейки при передаточном отношении между вращаемой рабочим рукояткой и валом шестерни, входящей в зацепление с рейкой, равной «u».

– ход рейки при передаточном отношении между вращаемой рабочим рукояткой и валом шестерни, входящей в зацепление с рейкой, равной «u».

Подъемное усилие реечного домкрата равно:

Формула № 29.

Формула № 29.

где Fр – усилие, приходящееся на рукоятку, Н;

l – длина рукоятки, мм.

Отсюда следует, что для увеличения усилия F необходимо уменьшать диаметр шестерни (dш), входящей в зацепление с рейкой. С этой целью число зубьев шестерни zm делают минимальным и равным 4.

Гидравлический домкрат – устройство (рис. 37, г), в котором под давлением жидкости (подается насосом с ручным приводом) из цилиндра выдвигается поршень, осуществляющий подъем груза. Гидравлические домкраты компактны, имеют высокий КПД (0,7–0,8). В качестве рабочей жидкости в домкратах используется масло индустриальное 12.

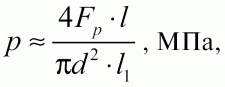

Схема гидравлического домкрата приведена на рис. 41. Все домкраты имеют всасывающий, нагнетательный и спускной клапаны.

Отдельные домкраты могут быть оснащены предохранительным клапаном, манометром для контроля за давлением (или развиваемым усилием).

Рис. 41. Схема гидравлического домкрата: 1 – насос; 2 – плунжер (поршень); 3 – всасывающий клапан; 4 – нагнетательный клапан; 5 – спускной клапан; 6 – предохранительный клапан; 7 – манометр; 8 – цилиндр домкрата; 9 – основной поршень.

Рис. 41. Схема гидравлического домкрата: 1 – насос; 2 – плунжер (поршень); 3 – всасывающий клапан; 4 – нагнетательный клапан; 5 – спускной клапан; 6 – предохранительный клапан; 7 – манометр; 8 – цилиндр домкрата; 9 – основной поршень.

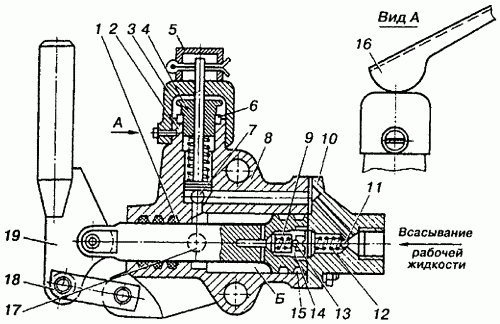

В свое время получили распространение домкраты «Перпетуум» (рис. 42), у которых под действием давления жидкости поднимается цилиндр, и домкраты завода «Ленинская кузница», у которых поднимается поршень.

Рис. 42. Гидравлические домкраты: а– завода «Ленинская кузница»; б – «Перпетуум»; 1 – резервуар домкрата; 2 – плунжер; 3 – цилиндр; 4 – поршень; 5 – отверстие для подачи жидкостей под крышку цилиндра; 6 – манжеты; 7 – направляющий шток; 8 – возвратная пружина; 9 – ось рукоятки; 10 – рукоятка; 11 – толкатель плунжера; 12 – ручка для переноса домкрата; 13 – всасывающий клапан; 14 – нагнетательный клапан.

Рис. 42. Гидравлические домкраты: а– завода «Ленинская кузница»; б – «Перпетуум»; 1 – резервуар домкрата; 2 – плунжер; 3 – цилиндр; 4 – поршень; 5 – отверстие для подачи жидкостей под крышку цилиндра; 6 – манжеты; 7 – направляющий шток; 8 – возвратная пружина; 9 – ось рукоятки; 10 – рукоятка; 11 – толкатель плунжера; 12 – ручка для переноса домкрата; 13 – всасывающий клапан; 14 – нагнетательный клапан.

Рис. 43. Схема работы домкрата при подъеме на большую высоту.

Рис. 43. Схема работы домкрата при подъеме на большую высоту.

Домкраты типа «Перпетуум» удобны при использовании для подъема грузов на большую высоту с помощью брусьев (шпал). Схема работы домкрата показана на рис. 43.

Для подъема груза домкратами на высоту, превышающую их ход, используют способ ступенчатого подъема. Вначале грузовые площадки домкратов взаимодействуют с упорами на грузе. Подъем производится за несколько повторяющихся циклов: первый цикл – под домкраты устанавливают прокладки и аппарат поднимают на ход домкрата; второй – под аппарат подкладывают прокладки из шпал, а поршни домкратов опускают; третий – под домкраты устанавливают новый ряд прокладок и снова поднимают аппарат; четвертый цикл и так далее – последовательно выполняют описанные операции, пока аппарат не окажется на необходимой высоте.

Коэффициент полезного действия гидравлического домкрата определяется как:

Формула № 30.

Формула № 30.

где Fp, – усилие рабочего;

lp – длина рукоятки, мм;

ln – ход плунжера, мм;

D, d – диаметры цилиндра и плунжера, мм;

– ход поршня за одно качание рукоятки ручного насоса.

– ход поршня за одно качание рукоятки ручного насоса.

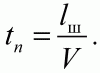

Скорость подъема груза:

Формула № 31.

Формула № 31.

где n – количество качаний рукоятки (n ~ 20–30 раз в минуту);

k= 0,9–0,95 – коэффициент, учитывающий утечки рабочей жидкости через уплотнения.

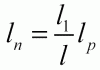

Давление жидкости в домкратах обычно составляет 30–40 МПа, что обусловлено следующим. За счет рукоятки сила, которую прикладывает рабочий, увеличивается на плунжере насоса в l/l1 раз и становится равной:

при диаметре плунжера d давление жидкости будет:

при диаметре плунжера d давление жидкости будет:

Формула № 32.

Формула № 32.

где l – длина рукоятки, м;

l1 – расстояние от оси качания рукоятки до плунжера, м.

Если принимать рекомендуемые практикой значения параметров Fp = 150–200 Н; / = 200–400 мм; d = 10-200 мм; то получим р ~ 10–40 МПа.

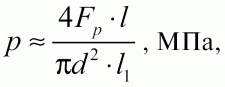

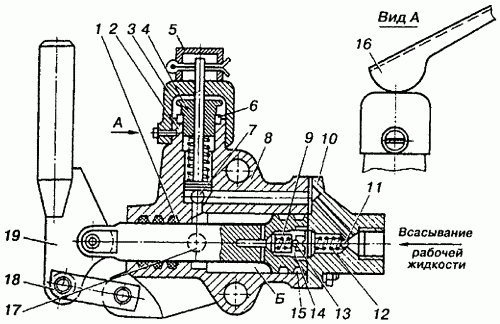

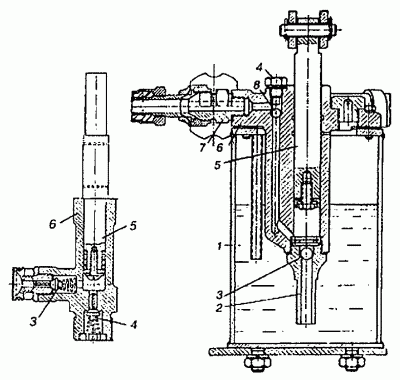

Конструкции масляных насосов показаны на рисунках 44 и 45. Иногда на предприятиях самостоятельно изготовляют домкраты.

Рис. 44. Ручной насос: 1 – уплотнение; 2, 12, 15 – пружины; 3 – колпачок; 4, 6, 14 – гайки; 5 – толкатель; 7 – перепускной клапан; 8 – корпус; 9 – поршень; 10 – крышка; 11, 13 – клапаны; 16 – выходное отверстие; 17 – шайба; 18, 19 – рукоятки; б – полость.

Рис. 44. Ручной насос: 1 – уплотнение; 2, 12, 15 – пружины; 3 – колпачок; 4, 6, 14 – гайки; 5 – толкатель; 7 – перепускной клапан; 8 – корпус; 9 – поршень; 10 – крышка; 11, 13 – клапаны; 16 – выходное отверстие; 17 – шайба; 18, 19 – рукоятки; б – полость.

Рис. 45. Ручные насосы: 1 – масляный бак; 2 – всасывающий патрубок; 3 – всасывающий клапан; 4 – пробка; 5 – плунжер; 6 – корпус насоса; 7 – штуцер; 8 – нагнетательный клапан.

Рис. 45. Ручные насосы: 1 – масляный бак; 2 – всасывающий патрубок; 3 – всасывающий клапан; 4 – пробка; 5 – плунжер; 6 – корпус насоса; 7 – штуцер; 8 – нагнетательный клапан.

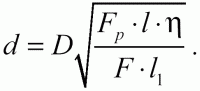

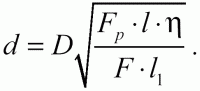

Для определения отдельных параметров домкрата можно воспользоваться следующими рекомендациями. Исходя из заданной грузоподъемности, возможным давлением жидкости р = 30–40 МПа определяют диаметр гидроцилиндра:

Формула № 33.

Формула № 33.

где F – усилие, развиваемое домкратом, Н.

Принимая рекомендуемые значения l, l1, lp (рис. 41), находятся ход плунжера:

и его диаметр:

и его диаметр:

Формула № 34.

Формула № 34.

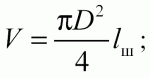

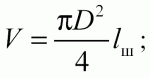

Вместимость гидроцилиндра при ходе штока lш будет:

время подъема:

время подъема:

Правила эксплуатации гидравлических домкратов:

Правила эксплуатации гидравлических домкратов:

• домкраты следует устанавливать на плотное основание с тем, чтобы при подъеме не могли возникнуть перекосы, которые приводят к заеданию поршня;

• для предотвращения аварий в случае внезапного оседания домкрата или прорыва манжеты между неподвижной частью домкрата и поднимаемым грузом следует укладывать специальные прокладки (полукольца);

• не разрешается работать домкратом с неисправным манометром.

Домкраты различают по назначению:

– выверочные служат для небольших перемещений (10–40 мм) оборудования в проектное положение;

– грузоподъемные – для значительных перемещений (50–350 мм).

Грузоподъемные домкраты по конструктивному исполнению подразделяются на винтовые, реечные, гидравлические (рис. 37). Выверочные выполняются в основном винтовыми, редко – гидравлическими.

Применение домкратов характеризуется следующими параметрами (рис. 38). Высота подъема (ход поршня, винта, рейки) выверочных составляет примерно 10 % от высоты домкрата, а для грузоподъемных – около половины их длины.

Выверочные домкраты (конструкции приведены на рис. 39) размещают на фундаменте и регулируют по высоте. Затем на эти домкраты опускают оборудование и окончательно выверяют с их помощью его положение. При выверке оборудования по высоте с помощью опорных башмаков оборудование может перемещаться и по горизонтали, а в случае использования клинового домкрата (рис. 39, в) это не происходит. Такой домкрат состоит из корпуса, в вертикальных пазах которого перемещается подъемная плита. Она поджимается горизонтальным клином, гайка которого взаимодействует с винтом, снабженным рукоятью.

Винтовые домкраты наиболее простые по конструкции. Домкрат состоит из корпуса 1 с закрепленной в нем гайкой 2. Винт 3 с опорной головкой 4 имеет трапецеидальную или прямоугольную резьбу и вращается рукоятью 5 с храповым механизмом 6. Последний включает храповое колесо, закрепленное на винте и подпружиненное собачкой, установленной на рукояти.

Для перемещения груза с помощью винтового домкрата необходимо приложить усилие на рукоятке, равное:

где F – сила тяжести груза, Н;

f – коэффициент трения на торце винта;

dс – средний диаметр опорного торца, мм;

d2 – средний диаметр резьбы, мм;

l – длина рукоятки, мм;

α – угол подъема винтовой линии;

φ – угол трения.

Очевидно, что самопроизвольно груз не опустится, если угол подъема винтовой линии будет меньше угла трения. Поэтому для обеспечения самоторможения в винтовых домкратах угол подъема составляет около 4°, что меньше угла трения (около 6° при f = 0,1).

Однако данное преимущество обусловливает и недостаток винтовых домкратов – низкий КПД (0,3–0,4), который определяется как:

где Аn, Аз – полезная затраченная работа при подъеме груза;

р – шаг винта (путь силы тяжести груза за один оборот винта);

2π·l – длина окружности, описываемая концом рукоятки (путь силы рабочего за один оборот винта).

При работе с винтовыми домкратами следует соблюдать следующие правила:

• станавливать домкрат строго под грузом, так как винт домкрата рассчитан только на центральное сжатие и при неправильной установке может легко согнуться;

• не увеличивать длину рукоятки домкрата путем надевания на нее отрезков труб или каким-либо другим способом, так как тогда домкрат будет развивать силу большую, чем может выдержать поперечное сечение винта.

При проектировании домкратов внутренний диаметр винта ориентировочно определяют из расчета на сжатие по пониженному (до 0,7) допускаемому напряжению.

Выполняется проверка по совместному действию сжатия и кручения:

При значительной длине винта выполняется проверка на устойчивость (продольный изгиб). Для этого предварительно определяют гибкость винта:

где L – длина винта, мм;

l = d/4 – радиус инерции, мм.

В случае, если λ > λпрод = 100, то определяют критическую нагрузку по формуле Эйлера:

где Е = 2,1 · 105 МПа – модуль упругости стали;

Затем определяется запас устойчивости:

В случае, если 60 < λ < 100, то находят критическое напряжение σпр = 321 – 1,2λ. и критическую силу:

При λ < 60 расчет на устойчивость не проводится.

Реечные домкраты выполняются несколько меньшей грузоподъемности, чем винтовые. Но минимальная высота, начиная с которой возможен подъем, у таких домкратов равна 60–70 мм. Принципиальная схема реечного домкрата и существующие конструктивные решения приведены на рис. 37, б, в. Разновидностью реечно-зубчатых домкратов являются цепные домкраты.

Домкрат, показанный на рис. 37, в, имеет пустотелую опорную стойку 7 квадратного сечения и выдвижную секцию 12 такого же сечения с грузовой площадкой. Внутри секции к ее верхнему и нижнему концам прикреплена втулочно-роликовая цепь 9, которая огибает холостые 10, 11 и приводную 14 звездочки привода, смонтированного в корпусе 15. Вращение звездочек 14 сообщается через червячное колесо 16 и червяк 17. В зависимости от направления вращения вала-червяка звездочка 14 перемещает цепь, а вместе с ней и выдвижную секцию 12 вверх или вниз. На конце вала-червяка имеется хвостовик для установки рукоятки ручного привода. В корпусе реечного домкрата расположена выдвижная зубчатая рейка, на верхнем конце которой установлена головка-подхват, а нижний конец загнут, и образует лапу для подъема низко расположенных грузов. Грузоподъемность домкрата при подъеме груза лапой меньше на 40–50 %, чем при подъеме верхним концом. Рейка поднимается и опускается вращением рукоятки 5, которая может быть связана с рейкой одной или несколькими передачами. Все реечные домкраты по правилам Гостехнадзора должны иметь безопасные рукоятки, т. е. устройства, предотвращающие опасное для обслуживающего персонала произвольное вращение рукоятки под действием силы тяжести груза.

К безопасным относится рукоятка, сконструированная по типу дискового грузоупорного тормоза с размыкающимися поверхностями трения, которые замыкаются грузом (рис. 40). На валу 5 закреплена на шпонке резьбовая втулка с диском 1, второй диск 4 представляет собой гайку с рукояткой 6. Между этими дисками находится храповое колесо с собачкой 3, которое свободно сидит на втулке диска 1. Резьба на втулке диска 1 направлена так, что при вращении рукоятки по часовой стрелке (при подъеме груза), гайка перемещается влево и зажимает храповое колесо 2 между дисками 1 и 4. Благодаря соответствующему направлению зубьев храпового колеса, диски и храповое колесо могут свободно вращаться при подъеме груза. По окончании подъема груз останавливается, так как храповое колесо удерживается от обратного вращения собачкой 3, а диски 1 и 4 сцеплены с храповым колесом силами трения (момент от груза как при подъеме, так и при спуске направлен в одну и ту же сторону).

Для спуска груза необходимо вращать рукоятку против часовой стрелки. Так как вал 5 и диск 1 закреплены от осевого смещения, то диск 4 будет перемещаться по резьбе вправо до тех пор, пока момент трения между дисками и храповым колесом станет недостаточным для удержания диска от вращения под действием силы тяжести груза. При этом груз начнет опускаться. Свободное его опускание продолжается до тех пор, пока угловая скорость диска 1 не превысит угловой скорости вращения рукоятки. Тогда втулка диска 1 опять начнет передвигаться по резьбе и перемещать диск 4 влево, увеличивая момент трения между дисками и храповым колесом и прекращая их относительное перемещение. Это относительное перемещение переходит в непрерывное скольжение дисков 1 и 4 по храповому колесу 2, при котором груз опускается со скоростью, не превышающей соответствующей окружной скорости рукоятки.

Коэффициент полезного действия для реечного домкрата составляет 0,6–0,8 и определяется как:

где

Подъемное усилие реечного домкрата равно:

где Fр – усилие, приходящееся на рукоятку, Н;

l – длина рукоятки, мм.

Отсюда следует, что для увеличения усилия F необходимо уменьшать диаметр шестерни (dш), входящей в зацепление с рейкой. С этой целью число зубьев шестерни zm делают минимальным и равным 4.

Гидравлический домкрат – устройство (рис. 37, г), в котором под давлением жидкости (подается насосом с ручным приводом) из цилиндра выдвигается поршень, осуществляющий подъем груза. Гидравлические домкраты компактны, имеют высокий КПД (0,7–0,8). В качестве рабочей жидкости в домкратах используется масло индустриальное 12.

Схема гидравлического домкрата приведена на рис. 41. Все домкраты имеют всасывающий, нагнетательный и спускной клапаны.

Отдельные домкраты могут быть оснащены предохранительным клапаном, манометром для контроля за давлением (или развиваемым усилием).

В свое время получили распространение домкраты «Перпетуум» (рис. 42), у которых под действием давления жидкости поднимается цилиндр, и домкраты завода «Ленинская кузница», у которых поднимается поршень.

Домкраты типа «Перпетуум» удобны при использовании для подъема грузов на большую высоту с помощью брусьев (шпал). Схема работы домкрата показана на рис. 43.

Для подъема груза домкратами на высоту, превышающую их ход, используют способ ступенчатого подъема. Вначале грузовые площадки домкратов взаимодействуют с упорами на грузе. Подъем производится за несколько повторяющихся циклов: первый цикл – под домкраты устанавливают прокладки и аппарат поднимают на ход домкрата; второй – под аппарат подкладывают прокладки из шпал, а поршни домкратов опускают; третий – под домкраты устанавливают новый ряд прокладок и снова поднимают аппарат; четвертый цикл и так далее – последовательно выполняют описанные операции, пока аппарат не окажется на необходимой высоте.

Коэффициент полезного действия гидравлического домкрата определяется как:

где Fp, – усилие рабочего;

lp – длина рукоятки, мм;

ln – ход плунжера, мм;

D, d – диаметры цилиндра и плунжера, мм;

Скорость подъема груза:

где n – количество качаний рукоятки (n ~ 20–30 раз в минуту);

k= 0,9–0,95 – коэффициент, учитывающий утечки рабочей жидкости через уплотнения.

Давление жидкости в домкратах обычно составляет 30–40 МПа, что обусловлено следующим. За счет рукоятки сила, которую прикладывает рабочий, увеличивается на плунжере насоса в l/l1 раз и становится равной:

где l – длина рукоятки, м;

l1 – расстояние от оси качания рукоятки до плунжера, м.

Если принимать рекомендуемые практикой значения параметров Fp = 150–200 Н; / = 200–400 мм; d = 10-200 мм; то получим р ~ 10–40 МПа.

Конструкции масляных насосов показаны на рисунках 44 и 45. Иногда на предприятиях самостоятельно изготовляют домкраты.

Для определения отдельных параметров домкрата можно воспользоваться следующими рекомендациями. Исходя из заданной грузоподъемности, возможным давлением жидкости р = 30–40 МПа определяют диаметр гидроцилиндра:

где F – усилие, развиваемое домкратом, Н.

Принимая рекомендуемые значения l, l1, lp (рис. 41), находятся ход плунжера:

Вместимость гидроцилиндра при ходе штока lш будет:

• домкраты следует устанавливать на плотное основание с тем, чтобы при подъеме не могли возникнуть перекосы, которые приводят к заеданию поршня;

• для предотвращения аварий в случае внезапного оседания домкрата или прорыва манжеты между неподвижной частью домкрата и поднимаемым грузом следует укладывать специальные прокладки (полукольца);

• не разрешается работать домкратом с неисправным манометром.

2.3.5. Специальные средства

Производство монтажных работ зачастую невозможно при использовании только штатных инвентарных средств и приспособлений. Из-за стесненных условий отсутствия более совершенных грузоподъемных механизмов используют монтажные средства, изготовленные обычно на монтажной площадке.

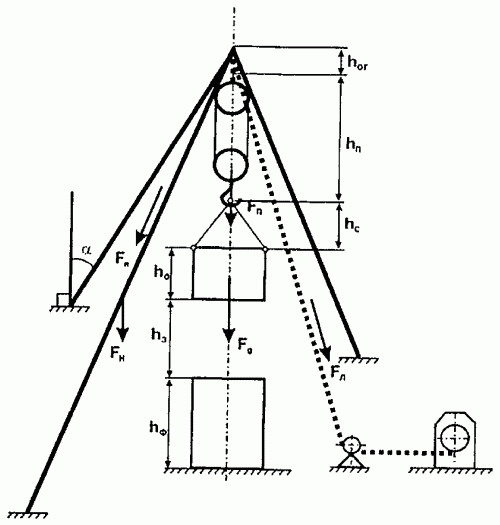

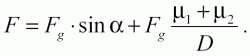

Монтажные треноги могут быть использованы при опускании на дно приемного бункера нижнего башмака нории. Необходимые расчеты проводятся в следующей последовательности. Сначала определяют высоту ноги треноги (рис. 46).

Высота ноги треноги:

Формула № 35.

Формула № 35.

Рис. 46. Монтаж оборудования на подготовленный фундамент: hoг= 0,5–1,0 м – высота оголовки треноги; hn – высота полиспаста в стянутом состоянии; hc – высота строп; h0 – высота монтируемого оборудования; h3 = 0,5 м – запас высоты; hф – высота фундамента.

Рис. 46. Монтаж оборудования на подготовленный фундамент: hoг= 0,5–1,0 м – высота оголовки треноги; hn – высота полиспаста в стянутом состоянии; hc – высота строп; h0 – высота монтируемого оборудования; h3 = 0,5 м – запас высоты; hф – высота фундамента.

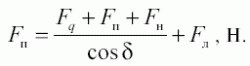

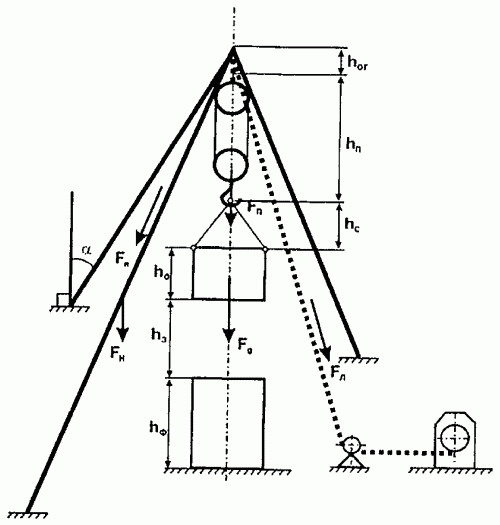

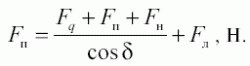

Затем усилие, сжимающее ногу треноги:

Формула № 36.

Формула № 36.

где δ ~ 15° – угол наклона ноги к вертикали;

Fq Fп, Fн – соответственно сила тяжести монтируемого оборудования, полиспаста, ноги;

Fл – усилие в сбегающей ветви полиспаста, идущей вдоль ноги треноги.

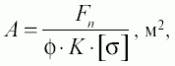

Далее находят площадь поперечного сечения ноги треноги:

Формула № 37.

Формула № 37.

где [σ] = 210–290 МПа – допустимое сопротивление сжатию для прокатных сталей С38/23-С46/93;

К~ 0,9 – коэффициент условий работы;

φ ~ 0,4 – коэффициент продольного изгиба для трубы.

После чего подбирается труба (стальная, бесшовная, горячедеформированная – ГОСТ 8732-78) с площадью поперечного сечения (Ат) больше расчетной.

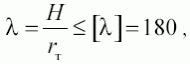

Рис. 47. Коэффициент продольного изгиба центрально сжатых стержней Ст.3.

Рис. 47. Коэффициент продольного изгиба центрально сжатых стержней Ст.3.

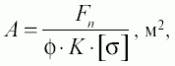

Гибкость ноги треноги находится по выражению:

Формула № 38.

Формула № 38.

где rт – радиус инерции трубы.

После этого определяют соответствующее значению λ коэффициента φ (рис. 47).

Затем окончательно проверяется устойчивость треноги:

Формула № 39.

Формула № 39.

При необходимости монтажа небольшого оборудования вдоль стен используют пристенный подъемник (рис. 48, а) грузоподъемностью 1,5 т, высотой подъема 4 м, массой с ручной рычажной лебедкой 134 кг.

Для подъема грузов большой массы (20–30 т) в условиях, когда невозможно применение кранов и лебедок, используют Г-образные пристенные подъемники (рис. 48, б). Шевр из трубы диаметром 300 мм, толщиной стенки 8 мм опирается ригелем из балки № 36 на упор в колонне здания. С помощью полиспаста 8, работающего на оттяжке, постепенно перемещают оборудование в проектное положение. Почти всю нагрузку принимают опоры шевра и опорный ригель, работающий на сжатие и продольный изгиб.

Рис. 48. Пристенные подъемники: а– простой; б – Г-образный; 1 – опорная плита; 2 – отводной блок; 3 – стойка подъемника; 4 – строп; 5, 9 – стальные канаты; 6 – оттяжка; 7, 8 – полиспасты; 10 – тяговая электрическая лебедка.

Рис. 48. Пристенные подъемники: а– простой; б – Г-образный; 1 – опорная плита; 2 – отводной блок; 3 – стойка подъемника; 4 – строп; 5, 9 – стальные канаты; 6 – оттяжка; 7, 8 – полиспасты; 10 – тяговая электрическая лебедка.

Горизонтальное перемещение легкого оборудования может быть осуществлено роликовыми ломами (рис. 49, а). В откованном в виде лопатки конце лома закреплена ось, на которой на подшипниках качения установлены два катка. Для предотвращения смещения груза на верхней поверхности этого конца сделана насечка. С помощью роликовых ломов три человека могут перемещать груз массой до 2 т.

Один человек может перемещать железнодорожный вагон при использовании шарнирного лома (аншпуга), показанного на рис. 49, б.

Рис. 49. Ломы: а– роликовый; б – шарнирный.

Рис. 49. Ломы: а– роликовый; б – шарнирный.

Для перемещения тяжеловесного оборудования с помощью лебедок применяют полозы из листовой стали толщиной 4 мм, шириной 500–3500 мм, массой 98 кг (рис. 50, а).

При перемещении оборудования на катках (рис. 50, б) в качестве катков используют отрезки стальных труб D = 80–150 мм или гладкие деревянные бревна из твердых пород дерева D = 150–250 мм.

Тяговое усилие лебедки при перетаскивании определится как:

Формула № 40.

Формула № 40.

где f – коэффициент трения (выбирается по таблице 12).

Рис. 50. Горизонтальное перемещение оборудования: а – на полозьях; б – на катках.

Рис. 50. Горизонтальное перемещение оборудования: а – на полозьях; б – на катках.

В случае перекатывания на катках по горизонтальной поверхности это усилие будет:

Формула № 41.

Формула № 41.

где D – диаметр катка, мм;

Fg – сила тяжести груза, Н;

μ1 – коэффициент трения качения оборудования по катку, мм;

μ2 – коэффициент трения качения катка по настилу, мм.

При перекатывании по уклону (с углом α) усилие составит:

Формула № 42.

Формула № 42.

При качении деревянных катков по стальной поверхности принимают μ ~ 0,3–0,4 мм, по деревянному настилу μ ~ 0,5–0,6 мм.

Монтажные треноги могут быть использованы при опускании на дно приемного бункера нижнего башмака нории. Необходимые расчеты проводятся в следующей последовательности. Сначала определяют высоту ноги треноги (рис. 46).

Высота ноги треноги:

Затем усилие, сжимающее ногу треноги:

где δ ~ 15° – угол наклона ноги к вертикали;

Fq Fп, Fн – соответственно сила тяжести монтируемого оборудования, полиспаста, ноги;

Fл – усилие в сбегающей ветви полиспаста, идущей вдоль ноги треноги.

Далее находят площадь поперечного сечения ноги треноги:

где [σ] = 210–290 МПа – допустимое сопротивление сжатию для прокатных сталей С38/23-С46/93;

К~ 0,9 – коэффициент условий работы;

φ ~ 0,4 – коэффициент продольного изгиба для трубы.

После чего подбирается труба (стальная, бесшовная, горячедеформированная – ГОСТ 8732-78) с площадью поперечного сечения (Ат) больше расчетной.

Гибкость ноги треноги находится по выражению:

где rт – радиус инерции трубы.

После этого определяют соответствующее значению λ коэффициента φ (рис. 47).

Затем окончательно проверяется устойчивость треноги:

При необходимости монтажа небольшого оборудования вдоль стен используют пристенный подъемник (рис. 48, а) грузоподъемностью 1,5 т, высотой подъема 4 м, массой с ручной рычажной лебедкой 134 кг.

Для подъема грузов большой массы (20–30 т) в условиях, когда невозможно применение кранов и лебедок, используют Г-образные пристенные подъемники (рис. 48, б). Шевр из трубы диаметром 300 мм, толщиной стенки 8 мм опирается ригелем из балки № 36 на упор в колонне здания. С помощью полиспаста 8, работающего на оттяжке, постепенно перемещают оборудование в проектное положение. Почти всю нагрузку принимают опоры шевра и опорный ригель, работающий на сжатие и продольный изгиб.

Горизонтальное перемещение легкого оборудования может быть осуществлено роликовыми ломами (рис. 49, а). В откованном в виде лопатки конце лома закреплена ось, на которой на подшипниках качения установлены два катка. Для предотвращения смещения груза на верхней поверхности этого конца сделана насечка. С помощью роликовых ломов три человека могут перемещать груз массой до 2 т.

Один человек может перемещать железнодорожный вагон при использовании шарнирного лома (аншпуга), показанного на рис. 49, б.

Для перемещения тяжеловесного оборудования с помощью лебедок применяют полозы из листовой стали толщиной 4 мм, шириной 500–3500 мм, массой 98 кг (рис. 50, а).

При перемещении оборудования на катках (рис. 50, б) в качестве катков используют отрезки стальных труб D = 80–150 мм или гладкие деревянные бревна из твердых пород дерева D = 150–250 мм.

Тяговое усилие лебедки при перетаскивании определится как:

где f – коэффициент трения (выбирается по таблице 12).

Таблица 12. Коэффициент трения при перетаскивании

В случае перекатывания на катках по горизонтальной поверхности это усилие будет:

где D – диаметр катка, мм;

Fg – сила тяжести груза, Н;

μ1 – коэффициент трения качения оборудования по катку, мм;

μ2 – коэффициент трения качения катка по настилу, мм.

При перекатывании по уклону (с углом α) усилие составит:

При качении деревянных катков по стальной поверхности принимают μ ~ 0,3–0,4 мм, по деревянному настилу μ ~ 0,5–0,6 мм.

Глава 3

Монтаж и эксплуатация конвейеров и транспортеров

Основными видами транспортного оборудования на предприятиях перерабатывающего комплекса являются конвейеры, ленточные транспортеры, нории, винтовые транспортеры (шнеки).

Для данных транспортеров этапы монтажных работ включают в себя:

• подъем, перемещение и доставку к месту установки укрупненных блоков, ящиков с деталями транспортера;

• установку опорных конструкций, элементов оборудования в проектное положение с предварительным их соединением;

• выверку положения узлов транспортера;

• окончательное закрепление элементов, подготовку к наладке и испытание.

Для данных транспортеров этапы монтажных работ включают в себя:

• подъем, перемещение и доставку к месту установки укрупненных блоков, ящиков с деталями транспортера;

• установку опорных конструкций, элементов оборудования в проектное положение с предварительным их соединением;

• выверку положения узлов транспортера;

• окончательное закрепление элементов, подготовку к наладке и испытание.

3.1. Ленточные транспортеры

Основные узлы ленточного транспортера показаны на рис. 51.

Технология монтажа ленточного транспортера предусматривает подачу к месту установки основных сборочных единиц (приводной и натяжной станций секций рамы транспортера, поддерживающих роликов, ленты).

Последовательность монтажа ленточного транспортера приведена ниже.

1. Новую ленту, если она хранилась при отрицательной температуре, выдерживают в течение суток при температуре не ниже + 5 °C. Затем ее подвергают предварительной вытяжке в течение двух-трех суток, создавая при этом натяжение в сечении ленты 3–3,5 Н/мм2. Для этого ленту перекидывают через барабан, установленный на необходимой высоте, и подвешивают к концам ленты соответствующий груз. В процессе вытяжки проверяют параллельность кромок. Возникающий перекос устраняют перевешиванием груза с вытянутой стороны ленты на середину. После этого лента сматывается в рулон или наматывается на специальный барабан и доставляется к месту монтажа.

Технология монтажа ленточного транспортера предусматривает подачу к месту установки основных сборочных единиц (приводной и натяжной станций секций рамы транспортера, поддерживающих роликов, ленты).

Последовательность монтажа ленточного транспортера приведена ниже.

1. Новую ленту, если она хранилась при отрицательной температуре, выдерживают в течение суток при температуре не ниже + 5 °C. Затем ее подвергают предварительной вытяжке в течение двух-трех суток, создавая при этом натяжение в сечении ленты 3–3,5 Н/мм2. Для этого ленту перекидывают через барабан, установленный на необходимой высоте, и подвешивают к концам ленты соответствующий груз. В процессе вытяжки проверяют параллельность кромок. Возникающий перекос устраняют перевешиванием груза с вытянутой стороны ленты на середину. После этого лента сматывается в рулон или наматывается на специальный барабан и доставляется к месту монтажа.