Страница:

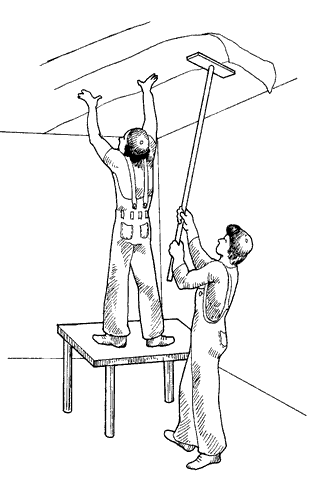

Разглаживание полотнища проводится так же, как и при оклеивании стен. Второе полотнище может наклеиваться двумя способами: стык в стык или внахлест.

Для оклеивания потолка можно использовать и текстиль. Для этого берут светлые мягкие шелковые ткани, разрезают на полотнища необходимой длины и обязательно разглаживают. Ткани приклеиваются к потолку по той же схеме, что и обои. Единственная проблема может возникнуть после высыхания ткани. Шелк – довольно нежный материал и, чтобы на нем не появлялись следы клея, его наносят непосредственно на поверхность и дают немного схватиться. После наклеивания поверхность разглаживают хлопчатобумажной тряпкой.

При наклеивании текстиля не рекомендуется накладывать полотнища одно на другое, в противном случае будут видны швы соединения.

В последнее время модно наклеивать на потолок пенопластовые плитки. Перед проведением такой операции потолок необходимо очистить от старой побелки и замазать старые щели. Для того чтобы экономично расходовать клей, плитки накладывают по периметру или крестообразно. Перед прикреплением плиток к потолку его слегка смазывают клеем и дают составу подсохнуть.

Облицовочные работы

Самым распространенным материалом для облицовочных работ является кафельная плитка. Кафельные стены чрезвычайно удобны в эксплуатации, гигиеничны и прекрасно смотрятся.На данный момент существуют следующие виды облицовочного материала: глазурованные кафельные плитки, рельефные глазурованные плитки, плитки с росписью, керамические фасонные, стеклянные облицовочные, литые каменные, стекломозаика и плитки из синтетических материалов.

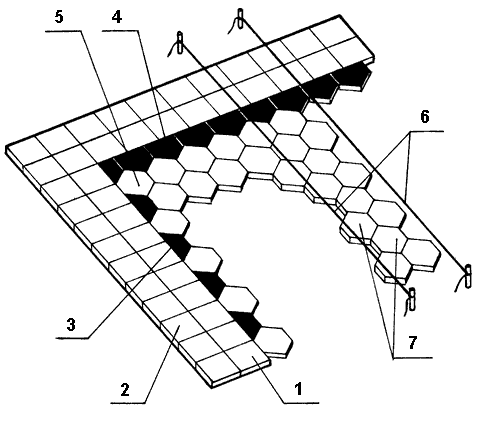

Простые плитки для облицовки стен бывают квадратной и прямоугольной формы. Для настилки пола используют квадратные, шестигранные (рис. 18) и восьмигранные образцы. Форма фасонных плиток зависит от назначения: внутренний уголок, плинтусовый уголок, внешний уголок, карнизная плитка, поясок, уголок карниза, плитка с завалом.

1 – фризовый ряд; 2 – заделочный ряд; 3 – четырехгранные половинки; 4 – пятигранные половинки; 5 – шестигранные половинки; 6 – шнуры–причалки; 7 – маячные ряды

При выполнении облицовочных работ пользуются специальными терминами: плинтус – узкая полоса, состоящая из фасонных плиток, цоколь – полоса обычных плиток контрастного цвета, служащая для зрительного ограничения основного поля, фриз – полоса облицовки в верхней части стены, карниз – полоса фасонных плиток, ограничивающая основное поле сверху.

Перед началом работы следует обязательно проводить сортировку плиток. Даже самый дорогой материал может иметь различные дефекты: наплывы глазури, засорения, неправильную форму (рис. 19).

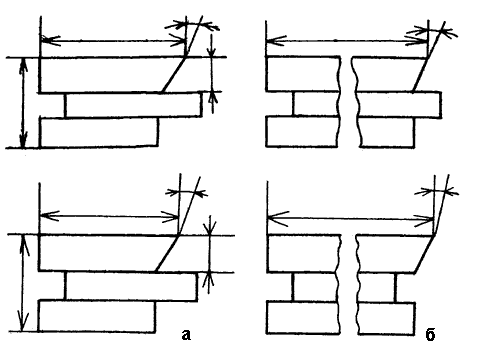

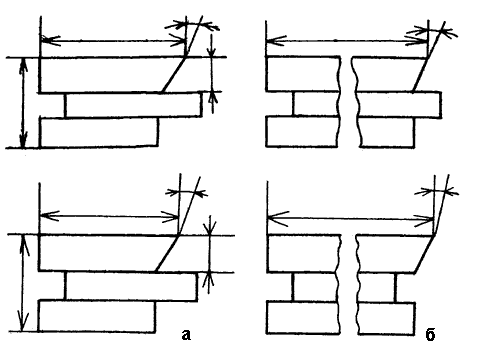

Облицовочные работы обычно проводятся тремя основными способами: вразбежку, шов в шов и по диагонали.

Метод вразбежку считается одним из самых простых. При выполнении работы необходимо следить за прямолинейностью только горизонтального шва. Порядок расположения плиток напоминает кирпичную кладку. Такой способ хорош, когда необходимо подровнять заваленные углы стен. В этом случае кривизна не бросается в глаза.

Способ шов в шов отличается тем, что при его выполнении необходимо следить за направлением плиток как в горизонтальном, так и вертикальном положении. Способы вразбежку и шов в шов можно выполнять со швом и без шва. Со швом выкладывают плитку разных размеров, а также если заметен заводской брак. Рельефную плитку кладут без шва.

Для того чтобы облицовка была ровно расположена в вертикальном и горизонтальном направлениях, устанавливают специальные отвесы. В этих целях на расстоянии 50 см от верхнего края облицовки вбивают гвозди так, чтобы шляпки выступали на 13–23 мм. К гвоздям прикрепляют отвесы, в соответствии с которыми в нижней части поля выкладывают маячные плитки, а затем и нижний ряд плиток.

Швы между плитками должны быть одинаковой толщины. Это достигается с помощью проволочных скоб или гвоздей, которые закладывают между гранями плиток. После схватывания раствора скобы удаляют.

Способ по диагонали считается самым декоративным, но требует много сил и времени для выполнения. Плитки располагают под углом 45° без шва. Работа проводится на отдельных участках, ограниченных рядами плиток шов в шов. Внутри карты должно помещаться целое число треугольных половинок.

После того как заложены вертикальные и горизонтальные ряды, устанавливают плитки рядового покрытия. Для того чтобы ряды шли ровно под углом 45°, натягивают специальные шнуры.

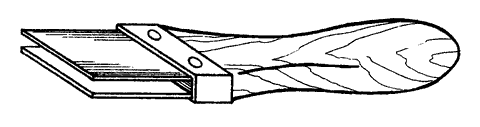

Швы между плитками заполняют белым цементом, можно гипсовым или цементным тестом с помощью фигурного шпателя (рис. 20) или терки. Шпатель предварительно следует обтянуть резиной.

Керамическая плитка является необходимым материалом при отделке помещения, для того чтобы защитить стены от грязи и влаги. Но если подойти к данному вопросу творчески, то обыкновенный строительный материал может стать прекрасным элементом декора.

Керамическую плитку необязательно выкладывать в шахматном порядке. Изменяя чередование плиток разных цветов, можно придать всему интерьеру неповторимый колорит и живость. Однако творческий поиск должен подчиняться некоторым правилам:

1. Преобладание одного цвета в композиции. Не рекомендуется брать слишком светлый или чересчур темный кафель. Целесообразнее использовать средний по тону материал.

2. В соотношении количества кафельных плиток светлых и темных тонов приоритет остается за светлыми.

3. Самый светлый тон кафеля должен занимать предпоследнее место по количеству.

4. При внесении декоративных мозаичных компонентов следует учитывать, что плитки должны быть одинаково удалены друг от друга.

В детской комнате можно применять и керамические фризовые украшения, которые создают атмосферу тепла и уюта. Для выполнения фриза берут маленькие цветные тарелки и мозаичные пластины и выкладывают их в шахматном порядке.

Растворы и мастики

Основное правило при проведении облицовочных работ: поверхность, на которую накладывается плитка, должна быть шероховатой. В то же время все грубые неровности удаляются или шпатлюются. На бетонных и кирпичных поверхностях делают специальные насечки. Для укрепления плиток используют мастики и растворы. Их можно приготовить в домашних условиях или приобрести в специализированных магазинах.Цементный раствор. Раствор готовится исходя из соотношения 1: 3 и 1: 6. Если качество цемента хорошее, то в состав раствора вводят больше песка.

Количество воды определяется по пластичности раствора. Для этого на тыльную сторону плитки наносят немного раствора и резко сбрасывают его. Если на плитке осталось хотя бы небольшое количество раствора, то таким составом можно пользоваться.

Для прочности цементного раствора в состав вводят казеиновый клей. Пропорция компонентов в этом случае следующая: 3: 1: 1 на 2, 5 части воды. При добавлении казеина из раствора можно исключить песок.

Перед началом работы поверхность очищают от загрязнений и смачивают водой. Для лучшего схватывания плитку на 6 часов замачивают в воде. Если замачивание не проводилось, то перед укладкой тыльную поверхность плиток обязательно смачивают водой или проводят ею по раствору. Раствор наносят на плитку шпателем или мастерком и тщательно разравнивают (рис. 21). Затем плитку подносят к поверхности в горизонтальном положении, быстро изменяют его на вертикальное и прижимают к стене. Проступивший раствор удаляют.

Облицованную поверхность можно декорировать с помощью цветных швов. Для этого в раствор добавляют пигмент нужного цвета. Если владелец хочет, чтобы швы были светлыми, то перед затиркой их очищают от темного кладочного раствора.

Мастики. Облицовка на мастиках выгодно отличается от подобной на цементном растворе: она более прочная, удобна в экплуатации, хорошо переносит изменения температурного режима.

Простую синтетическую мастику можно приготовить в домашних условиях. Для этого используют клей ПВА, цемент, песок в соотношении 0, 2: 1: 5 и воду в количестве, необходимом для доведения раствора до рабочей консистенции. Для полистирольных плиток применяют мастику из 1 части лака и 1 части белого цемента.

Среди готовых мастик наибольшей популярностью пользуются «Мастика для наклеивания кафельных плиток», клеи «Бустилат», «Клей-71», «Стилит», «Герметик» и мастики «Гумилакс», «Акрилакс», «Гермелакс» и «Стиро» для полистирольных плиток. Эти клеи и мастики можно использовать на любых поверхностях: бетонных, кирпичных, деревянных, оштукатуренных, окрашенных масляной и клеевой краской. Следует только обязательно соблюдать следующее условие: перед наклеиванием поверхность очищают керосином и высушивают.

При использовании «Бустилата» и «Стилита» облицовочные плитки накладывают непосредственно на поверхность, смазанную клеем, и прижимают. Схватывание происходит за 1 сутки. Мастики «Гумилакс», «Акрилакс» и «Гермелакс» сохнут несколько дольше, до 3 суток.

Мастика ПС-Б и клей «Герметик» перед работой смешивают с отвердителем. Раствор наносят на стену и прижимают плитки. ПС-Б сохнет, как правило, до 6 суток, «Герметик» – до 3 суток. При использовании «Герметика» необходимо избегать воздействия воды во время проведения облицовочных работ. Мастика ПС-Б токсична, поэтому работать с ней следует в перчатках.

Другие клеевые составы. Для облицовки также можно применять алебастр, битум, густотертые краски.

Алебастр доводится до рабочей консистенции с помощью цемента.

Густотертые краски следует разбавить олифой, а затем добавить цемент. Битум дробят на мелкие кусочки и плавят до густоты сметаны.

Обработка плиток

Во время проведения облицовочных работ часто необходимо изменять размер плиток. Для этого плитку кладут лицевой стороной вверх, отмечают линию разлома карандашом и стеклорезом надрезают глазурь. Затем плитку резким движением ударяют тыльной стороной о ребро стола. Если ненужная часть плитки небольшого размера, то ее удаляют клещами. Для резки плиток можно применять и специальный инструмент (рис. 22).

Небольшие отверстия высверливают дрелью, предварительно помечая место сверления заостренным краем напильника. После разлома края плитки выравнивают с по – мощью бруска. При проведении этой операции поверхность постоянно смачивают водой.

Устройство и ремонт полов

В жилых домах полы выполняются из рулонных и штучных материалов, т. е. из линолеума, штучного паркета, паркетной доски и щитового паркета.

Штучный паркет выпускается в виде планок (рис. 23). Клепки штучного паркета бывают с пазами, с фальцем, с пазом и гребнем, с косой кромкой.

Рис. 23. Планки штучного паркета: а – типа П1, б – типа П2

Рис. 23. Планки штучного паркета: а – типа П1, б – типа П2

Паркетный щит состоит из основания, на которое с определенным рисунком наклеено лицевое покрытие из паркетных планок толщиной 6 мм или квадратов строганого или лущеного шпона. В кромках щитов должны быть пазы для соединения щитов между собой при помощи шпонов или гребней. Паркетный щит бывает размером от 400 х 400 до 800 х 800 мм.

По конструкции основания различают четыре типа паркетных щитов. Щиты типа ПЩ1 имеют рамочное основание в виде обвязки. Ее угловые соединения выполняются на клею, рейки основания крепятся в пазах брусков обвязки на прямой несквозной шип. Рамочная обвязка может быть изготовлена со средним бруском и без него.

Тип ПЩ2 имеет реечное основание, которое облицовано с двух сторон лущеным шпоном.

Щиты ПЩ3 в своем основании имеют цементно-стружечные или древесно-стружечные плиты марки П-3, которые облицованы лущеным шпоном.

Щиты ПЩ4 имеют клеевое основание, состоящее из двух реек. Они должны укладываться таким образом, чтобы направление волокон одного слоя было перпендикулярно к другому слою.

Для того чтобы предотвратить покоробленность щита, древесно-стружечное основание должно обклеиваться с двух сторон лущеным шпоном. Если же у щита основание цементно-стружечное, то этого не делают.

Для того чтобы соединить паркетные щиты между собой, используют шпонки, в кромках которых есть пазы. Щиты с несквозными пазами производят не доходящими до кромок на 100 мм, а также с гребнями и пазами на кромках.

У щитов различают разную маркировку в зависимости от лицевого покрытия. Буква «П» обозначает облицовку паркетными планками; буква «Ш» – квадратами лущеного или строганого шпона; буква «Ф» – облицовку квадратами фанерной облицовочной плиты.

Лицевое покрытие щитов изготавливается из ясеня, клена, лиственницы, тропических пород, вяза, бука, дуба, березы, сосны и белой акации.

Планки имеют длину 100–400 мм, а ширину 20–50 мм. Толщина планок лицевого покрытия из лиственных пород составляет 4 и 6 мм, из хвойных пород – 8 мм, из березы – 6 и 8 мм.

Бруски и рейки, которые используются в основании паркетных щитов, выполняются из древесины хвойных пород, а также из ольхи, березы и осины. При этом рейки и бруски должны быть изготовлены из деревьев одной породы.

Ширина реек у основания паркетных щитов должна быть 25–55 мм. Длина реек должна соответствовать размерам щита. При укладке паркетные щиты скрепляются с помощью шпонок из древесины хвойных пород, а также фанеры и березы. Они вставляются в пазы соседних щитов. Каждый щит скрепляется с соседними четырьмя шпонками.

Паркетные щиты, в зависимости от того, какая порода дерева была использована, делятся на марки А и Б.

Требования, которые предъявляются к паркетным щитам марки А, следующие:

1. На лицевой поверхности квадратов и планок шпона допускается до двух штук светлых и темных сросшихся здоровых сучков размером не больше 5 мм на площади 400 х 400 мм и на расстоянии не более 10 мм от торца.

2. Совершенно недопустимы сросшиеся и несросшиеся сучки и трещины длиной более 1/4 длины планки.

3. Не должно быть засмолок, химической окраски, побурения, ожогов, грибных заболонных окрасок.

4. Допускаются вырыв, отщеп, выщербина шириной не больше 0, 3 мм и глубиной до 1 мм.

К щитам марки Б требования несколько ниже. Дефекты можно обрабатывать шпатлевками под цвет древесины. На лицевой стороне квадрата облицовочной фанерной плиты недопустимы отщепы, вырывы, сколы на наружных кромках шириной и глубиной больше 0, 5 мм, длиной более 20 мм; зазоры от выпавших слоев шпона шириной больше 1, 5 мм, длиной более 100 мм; вмятины, царапины; у реек основания не должно быть гнили, несросшихся сучков больше половины ширины рейки.

Паркетные доски по конструкции подразделяются на два типа – укладываемые по лагам и укладываемые по сплошному основанию. Длина паркетных досок – 1200, 1800, 2400, 3000 мм и ширина – 145, 155, 202 мм.

Доски для устройства дощатых полов должны быть остроганы, иметь пазы и гребни на боковых кромках, их толщина – не менее 29 мм, ширина – не более 118 мм.

Рулонные материалы для полов различают по химическому составу покрытия, материалу основы и способу производства. Для покрытия полов в жилых зданиях применяют поливинилхлоридный, алкидный, коллоксилиновый и резиновый линолеум.

Для устройства полов широко применяются ковры из синтетических волокон, как тканевые (прошивные), так и нетканые (флокулированные). Ковер не пропускает частички пыли, нескользкий, его можно обрезать в любом направлении. Для изготовления таких ковровых материалов могут применяться любые волокна – природные и синтетические. Для улучшения теплотехнических и акустиче – ских свойств синтетические ковровые материалы выпускают на губчатой основе толщиной 4–5 мм.

Весьма широко используется рулонное покрытие для полов на основе химических волокон, которое изготавливается иглопробивным способом из смеси химических штапельных волокон с последующей пропиткой полимерным связующим. К таким покрытиям относятся «Ворсонит» и «Ковроплен». Использование таких покрытий показало, что «Ковроплен» больше подходит как вторичное покрытие в качестве дорожек и ковриков по основному покрытию пола, так как он не имеет требуемой жесткости.

Поливинилхлоридный линолеум выпускают в рулонах с длиной полотнища не менее 12 м, шириной 1200–1400 мм и толщиной 1, 5 и 1, 8 мм, линолеум со вспененным слоем – шириной 1350–2000 мм, толщиной 1, 8 и 3, 5 мм.

Длина и ширина линолеума на тканевой и теплозвукоизолирующей основе такие же, как у безосновного, ширина – 3, 6 мм.

Длина рулона одноцветного и узорчатого алкидного линолеума – до 3000 мм, ширина – 1800–2000 мм, толщина – 2, 5, 3, 4 и 5 мм.

Одно – и многоцветные с гладкой и тисненой лицевой поверхностью поливинилхлоридные плитки «Превинил» выпускают квадратными и трапециевидными, размерами 300 х 300 мм, толщиной 1, 5, 2 и 2, 5 мм.

Для замены участков паркетного пола или отдельных клепок необходимо вынуть износившиеся клепки, очистить основание пола от мусора, пыли и старой мастики. На дощатое основание новые паркетные планки можно крепить гвоздями, шляпки которых предварительно сжаты плоскогубцами, чтобы они глубже погрузились в древесину; у первой планки необходимо снять гребень для плотного примыкания к старым клепкам; гвозди забивают в нижнюю кромку клепок; если поврежден большой участок пола, последнюю клепку можно приклеить.

Для приклеивания новых планок на деревянное основание используют различные клеи: КН-2 и КН-3 (водостойкие), казеиновые, «Аго» и «Ега» (нитроцеллюлозные), ЭПО и ЭДП (эпоксидные).

Казеиновый клей продается в виде белого порошка. Для его приготовления 250 г порошка растворяют в 1 л горячей воды (60–80 °C) и выдерживают 1, 5–2 часа. Наносят клей с помощью щетки на обе склеиваемые поверхности.

При использовании резинового клея планки выдерживают, затем пригружают и в течение суток этим отремонтированным участком не пользуются.

Клей должен заполнить поры древесины. Если они закрыты старым слоем клея, шпатлевки или краски, то соединение будет непрочным. Чтобы всего этого избежать, перед приклеиванием планок необходимо очистить поверхность от старого клея и просушить. Старые слои поливинилацетатного клея удаляют горячей водой, резиновые и казеиновый – только механическим способом.

На бетонное основание пола планки паркета приклеивают холодными битумными мастиками: битумно-кукерсольной, битумно-латексной, битумно-скипидарной, а также казеиново-цементной. Последнюю можно приготовить в домаш – них условиях, для этого берут 1, 4 кг казеинового клея и соединяют с 4, 3 кг портландцемента, затем добавляют 4, 3 л воды. Воду нагревают до 70–80 °C и разводят в ней клей, затем, постоянно помешивая, добавляют портландцемент. Такими же мастиками пользуются, если раньше паркетные пленки были наклеены на древесно-волокнистые плиты.

Битумные мастики разводят бензином, битумно-кукерсольную разводят лаком-кукерсоль.

Наносить мастику нужно тонким слоем, до 1, 5 мм, чтобы при прижатии планки она не выдавливалась из швов. При избытке нанесенной мастики ее можно снимать стамеской. Использовать бензин или керосин не рекомендуется, так как мастика растворяется, а паркет еще больше загрязняется. Если на деревянное основание настилают штучный паркет, то необходимо положить между планками и полом картон. Это нужно для предотвращения возникновения скрипа при ходьбе.

При необходимости ремонта щитового паркета для начала нужно вынуть дефектные планки, после этого очистить основание от старого клея. Новые планки подогнать по месту и наклеить их. Наклеенные планки пригрузить и оставить до тех пор, пока клей полностью не высохнет. После этого участок нужно очистить и отшлифовать.

Многослойные паркетные доски по своим геометрическим размерам напоминают половые доски, и благодаря рисунку планок верхнего слоя пол, выложенный из них, имитирует покрытие из штучного паркета.

Одним из достоинств паркетных досок является то, что они продаются в основном полностью обработанными в заводских условиях – отшлифованными и покрытыми лаком или маслом – и после укладки пол сразу готов к эксплуатации, т. е. исключаются такие длительные и сложные операции, как шлифовка и лакировка.

Данное напольное покрытие пользуется популярностью также вследствие своей высокой технологичности. Благодаря большим геометрическим размерам и наличию гребней и пазов на торцах пол из паркетной доски укладывается легко и быстро.

Необходимо также отметить, что паркетные доски могут поставляться без покрытия (только отшлифованными), чтобы можно было выбрать способ окончательной отделки прямо на объекте.

Шлифовка и, особенно, нанесение лакового слоя в заводских условиях по своему качеству и долговечности, как правило, предпочтительнее, чем те же операции, выполненные прямо на объекте. Финишное покрытие не только придает паркетному полу привлекательный внешний вид, но и защищает его от механического износа и препятствует проникновению грязи в древесину. Паркетные доски могут покрываться лаком либо обрабатываться маслом.

Доски покрываются лаком в заводских условиях. От физических свойств лака, а также технологии его нанесения зависит внешний вид и износостойкость материала. Применяются преимущественно лаки на основе акриловых смол, отверждаемые под воздействием ультрафиолетового излучения.

Лаки могут применяться зеркальные или матовые, они наносятся несколькими (до 5–7) слоями. В процессе эксплуатации защитный слой может быть 2–3 раза обновлен: доска шлифуется и вновь покрывается лаком.

Если сравнивать лаковый слой на паркете, который наносится на объекте, и финишный слой, нанесенный в заводских условиях, то последний является более износостойким и прослужит более длительное время без ремонта.

Пропитка паркетных досок маслом (специальным составом из смеси натуральных масел и природных смол или пчелиного воска) – это новое направление, пока малознакомое российскому потребителю. Оно имеет ряд преимуществ по сравнению с лаковыми покрытиями. Благодаря тому что масло гораздо легче проникает в поры, текстура древесины проявляется сильнее, подчеркивается красота натурального дерева.

Недостатком данного покрытия является лишь то, что оно требует более тщательного ухода, чем лаковое. Необходимо периодически (сроки зависят от интенсивности нагрузок) производить обработку пола масляными составами.

Для нивелирования данного недостатка традиционных масляных покрытий было разработано так называемое УФ-масло, которое необходимо обновлять всего один раз в несколько лет. Данное покрытие предназначено для жилых помещений.

Паркетные доски выпускаются с различными рисунками: «палуба» (двух-трехполосные), «елочка», «плетенка» и даже в виде криволинейных элементов. В настоящее время достаточно широкое распространение получили также однополосные доски. Пол, выложенный из них, имеет стилизацию под обычные половые доски. Для усиления этого эффекта применяется даже снятие фаски по краям досок, чтобы имитировать швы между ними.

Для решения дополнительных эстетических задач некоторые фирмы выпускают декоративные элементы из различных пород дерева в лицевом слое и разной формы, которые можно устанавливать между досками.

Обычно производители паркетной доски предлагают и широкий выбор аксессуаров: плинтусы, подложки, инструменты для укладки, а также средства для ухода за паркетом – чистящие вещества, масла, освежители, компаунды.

Геометрические размеры паркетной доски, производимой различными фирмами, не одинаковы, хотя и отличаются в сравнительно небольшом диапазоне (комбинировать продукцию различных производителей, как правило, невозможно). Выпускаются доски различной толщины – от 7 до 25 мм. Верхний слой (или рабочий, как его часто называют) может также иметь различную толщину (от 2, 2 до 6 мм; из шпона – 0, 5 мм), причем чем он толще и чем большее количество шлифовок может выдержать данная паркетная доска, тем долговечнее напольное покрытие.

Выбор доски необходимой толщины определяется не только требованиями по долговечности (чем толще доска, тем обычно толще и рабочий слой), но и особенностями конструкции пола.

Тонкие доски нужны тогда, когда невозможно поднять высоту чистого пола (нельзя увеличить высоту порогов или дверных проемов). Доска 7 мм имеет верхний слой из шпона и не подлежит циклевке. Паркетная доска 10 мм имеет рабочий слой из среза древесины толщиной до 2, 5 мм.

Наиболее часто применяемыми являются доски 13–15 мм (рабочий слой – до 4 мм), они укладываются как в жилых помещениях, так и в общественных.

Паркетная доска 20 мм отличается от доски 15 мм более толстым рабочим слоем – 6 мм. Рекомендуется для общественных помещений.

Штучный паркет выпускается в виде планок (рис. 23). Клепки штучного паркета бывают с пазами, с фальцем, с пазом и гребнем, с косой кромкой.

Паркетный щит состоит из основания, на которое с определенным рисунком наклеено лицевое покрытие из паркетных планок толщиной 6 мм или квадратов строганого или лущеного шпона. В кромках щитов должны быть пазы для соединения щитов между собой при помощи шпонов или гребней. Паркетный щит бывает размером от 400 х 400 до 800 х 800 мм.

По конструкции основания различают четыре типа паркетных щитов. Щиты типа ПЩ1 имеют рамочное основание в виде обвязки. Ее угловые соединения выполняются на клею, рейки основания крепятся в пазах брусков обвязки на прямой несквозной шип. Рамочная обвязка может быть изготовлена со средним бруском и без него.

Тип ПЩ2 имеет реечное основание, которое облицовано с двух сторон лущеным шпоном.

Щиты ПЩ3 в своем основании имеют цементно-стружечные или древесно-стружечные плиты марки П-3, которые облицованы лущеным шпоном.

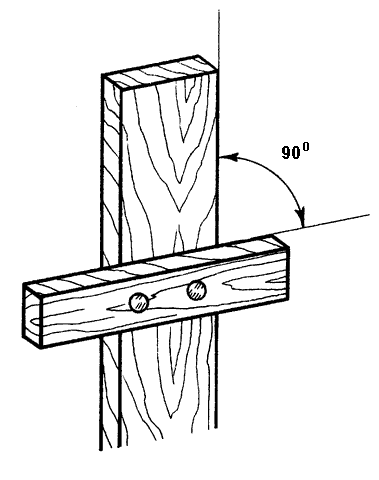

Щиты ПЩ4 имеют клеевое основание, состоящее из двух реек. Они должны укладываться таким образом, чтобы направление волокон одного слоя было перпендикулярно к другому слою.

Для того чтобы предотвратить покоробленность щита, древесно-стружечное основание должно обклеиваться с двух сторон лущеным шпоном. Если же у щита основание цементно-стружечное, то этого не делают.

Для того чтобы соединить паркетные щиты между собой, используют шпонки, в кромках которых есть пазы. Щиты с несквозными пазами производят не доходящими до кромок на 100 мм, а также с гребнями и пазами на кромках.

У щитов различают разную маркировку в зависимости от лицевого покрытия. Буква «П» обозначает облицовку паркетными планками; буква «Ш» – квадратами лущеного или строганого шпона; буква «Ф» – облицовку квадратами фанерной облицовочной плиты.

Лицевое покрытие щитов изготавливается из ясеня, клена, лиственницы, тропических пород, вяза, бука, дуба, березы, сосны и белой акации.

Планки имеют длину 100–400 мм, а ширину 20–50 мм. Толщина планок лицевого покрытия из лиственных пород составляет 4 и 6 мм, из хвойных пород – 8 мм, из березы – 6 и 8 мм.

Бруски и рейки, которые используются в основании паркетных щитов, выполняются из древесины хвойных пород, а также из ольхи, березы и осины. При этом рейки и бруски должны быть изготовлены из деревьев одной породы.

Ширина реек у основания паркетных щитов должна быть 25–55 мм. Длина реек должна соответствовать размерам щита. При укладке паркетные щиты скрепляются с помощью шпонок из древесины хвойных пород, а также фанеры и березы. Они вставляются в пазы соседних щитов. Каждый щит скрепляется с соседними четырьмя шпонками.

Паркетные щиты, в зависимости от того, какая порода дерева была использована, делятся на марки А и Б.

Требования, которые предъявляются к паркетным щитам марки А, следующие:

1. На лицевой поверхности квадратов и планок шпона допускается до двух штук светлых и темных сросшихся здоровых сучков размером не больше 5 мм на площади 400 х 400 мм и на расстоянии не более 10 мм от торца.

2. Совершенно недопустимы сросшиеся и несросшиеся сучки и трещины длиной более 1/4 длины планки.

3. Не должно быть засмолок, химической окраски, побурения, ожогов, грибных заболонных окрасок.

4. Допускаются вырыв, отщеп, выщербина шириной не больше 0, 3 мм и глубиной до 1 мм.

К щитам марки Б требования несколько ниже. Дефекты можно обрабатывать шпатлевками под цвет древесины. На лицевой стороне квадрата облицовочной фанерной плиты недопустимы отщепы, вырывы, сколы на наружных кромках шириной и глубиной больше 0, 5 мм, длиной более 20 мм; зазоры от выпавших слоев шпона шириной больше 1, 5 мм, длиной более 100 мм; вмятины, царапины; у реек основания не должно быть гнили, несросшихся сучков больше половины ширины рейки.

Паркетные доски по конструкции подразделяются на два типа – укладываемые по лагам и укладываемые по сплошному основанию. Длина паркетных досок – 1200, 1800, 2400, 3000 мм и ширина – 145, 155, 202 мм.

Доски для устройства дощатых полов должны быть остроганы, иметь пазы и гребни на боковых кромках, их толщина – не менее 29 мм, ширина – не более 118 мм.

Рулонные материалы для полов различают по химическому составу покрытия, материалу основы и способу производства. Для покрытия полов в жилых зданиях применяют поливинилхлоридный, алкидный, коллоксилиновый и резиновый линолеум.

Для устройства полов широко применяются ковры из синтетических волокон, как тканевые (прошивные), так и нетканые (флокулированные). Ковер не пропускает частички пыли, нескользкий, его можно обрезать в любом направлении. Для изготовления таких ковровых материалов могут применяться любые волокна – природные и синтетические. Для улучшения теплотехнических и акустиче – ских свойств синтетические ковровые материалы выпускают на губчатой основе толщиной 4–5 мм.

Весьма широко используется рулонное покрытие для полов на основе химических волокон, которое изготавливается иглопробивным способом из смеси химических штапельных волокон с последующей пропиткой полимерным связующим. К таким покрытиям относятся «Ворсонит» и «Ковроплен». Использование таких покрытий показало, что «Ковроплен» больше подходит как вторичное покрытие в качестве дорожек и ковриков по основному покрытию пола, так как он не имеет требуемой жесткости.

Поливинилхлоридный линолеум выпускают в рулонах с длиной полотнища не менее 12 м, шириной 1200–1400 мм и толщиной 1, 5 и 1, 8 мм, линолеум со вспененным слоем – шириной 1350–2000 мм, толщиной 1, 8 и 3, 5 мм.

Длина и ширина линолеума на тканевой и теплозвукоизолирующей основе такие же, как у безосновного, ширина – 3, 6 мм.

Длина рулона одноцветного и узорчатого алкидного линолеума – до 3000 мм, ширина – 1800–2000 мм, толщина – 2, 5, 3, 4 и 5 мм.

Одно – и многоцветные с гладкой и тисненой лицевой поверхностью поливинилхлоридные плитки «Превинил» выпускают квадратными и трапециевидными, размерами 300 х 300 мм, толщиной 1, 5, 2 и 2, 5 мм.

Паркетные и дощатые полы

Основными дефектами паркетного пола при длительном его использовании являются выпадение отдельных клепок и даже целых участков пола, образование щелей между клепками, истирание паркета в местах интенсивного движения.Для замены участков паркетного пола или отдельных клепок необходимо вынуть износившиеся клепки, очистить основание пола от мусора, пыли и старой мастики. На дощатое основание новые паркетные планки можно крепить гвоздями, шляпки которых предварительно сжаты плоскогубцами, чтобы они глубже погрузились в древесину; у первой планки необходимо снять гребень для плотного примыкания к старым клепкам; гвозди забивают в нижнюю кромку клепок; если поврежден большой участок пола, последнюю клепку можно приклеить.

Для приклеивания новых планок на деревянное основание используют различные клеи: КН-2 и КН-3 (водостойкие), казеиновые, «Аго» и «Ега» (нитроцеллюлозные), ЭПО и ЭДП (эпоксидные).

Казеиновый клей продается в виде белого порошка. Для его приготовления 250 г порошка растворяют в 1 л горячей воды (60–80 °C) и выдерживают 1, 5–2 часа. Наносят клей с помощью щетки на обе склеиваемые поверхности.

При использовании резинового клея планки выдерживают, затем пригружают и в течение суток этим отремонтированным участком не пользуются.

Клей должен заполнить поры древесины. Если они закрыты старым слоем клея, шпатлевки или краски, то соединение будет непрочным. Чтобы всего этого избежать, перед приклеиванием планок необходимо очистить поверхность от старого клея и просушить. Старые слои поливинилацетатного клея удаляют горячей водой, резиновые и казеиновый – только механическим способом.

На бетонное основание пола планки паркета приклеивают холодными битумными мастиками: битумно-кукерсольной, битумно-латексной, битумно-скипидарной, а также казеиново-цементной. Последнюю можно приготовить в домаш – них условиях, для этого берут 1, 4 кг казеинового клея и соединяют с 4, 3 кг портландцемента, затем добавляют 4, 3 л воды. Воду нагревают до 70–80 °C и разводят в ней клей, затем, постоянно помешивая, добавляют портландцемент. Такими же мастиками пользуются, если раньше паркетные пленки были наклеены на древесно-волокнистые плиты.

Битумные мастики разводят бензином, битумно-кукерсольную разводят лаком-кукерсоль.

Наносить мастику нужно тонким слоем, до 1, 5 мм, чтобы при прижатии планки она не выдавливалась из швов. При избытке нанесенной мастики ее можно снимать стамеской. Использовать бензин или керосин не рекомендуется, так как мастика растворяется, а паркет еще больше загрязняется. Если на деревянное основание настилают штучный паркет, то необходимо положить между планками и полом картон. Это нужно для предотвращения возникновения скрипа при ходьбе.

При необходимости ремонта щитового паркета для начала нужно вынуть дефектные планки, после этого очистить основание от старого клея. Новые планки подогнать по месту и наклеить их. Наклеенные планки пригрузить и оставить до тех пор, пока клей полностью не высохнет. После этого участок нужно очистить и отшлифовать.

Многослойные паркетные доски по своим геометрическим размерам напоминают половые доски, и благодаря рисунку планок верхнего слоя пол, выложенный из них, имитирует покрытие из штучного паркета.

Одним из достоинств паркетных досок является то, что они продаются в основном полностью обработанными в заводских условиях – отшлифованными и покрытыми лаком или маслом – и после укладки пол сразу готов к эксплуатации, т. е. исключаются такие длительные и сложные операции, как шлифовка и лакировка.

Данное напольное покрытие пользуется популярностью также вследствие своей высокой технологичности. Благодаря большим геометрическим размерам и наличию гребней и пазов на торцах пол из паркетной доски укладывается легко и быстро.

Необходимо также отметить, что паркетные доски могут поставляться без покрытия (только отшлифованными), чтобы можно было выбрать способ окончательной отделки прямо на объекте.

Шлифовка и, особенно, нанесение лакового слоя в заводских условиях по своему качеству и долговечности, как правило, предпочтительнее, чем те же операции, выполненные прямо на объекте. Финишное покрытие не только придает паркетному полу привлекательный внешний вид, но и защищает его от механического износа и препятствует проникновению грязи в древесину. Паркетные доски могут покрываться лаком либо обрабатываться маслом.

Доски покрываются лаком в заводских условиях. От физических свойств лака, а также технологии его нанесения зависит внешний вид и износостойкость материала. Применяются преимущественно лаки на основе акриловых смол, отверждаемые под воздействием ультрафиолетового излучения.

Лаки могут применяться зеркальные или матовые, они наносятся несколькими (до 5–7) слоями. В процессе эксплуатации защитный слой может быть 2–3 раза обновлен: доска шлифуется и вновь покрывается лаком.

Если сравнивать лаковый слой на паркете, который наносится на объекте, и финишный слой, нанесенный в заводских условиях, то последний является более износостойким и прослужит более длительное время без ремонта.

Пропитка паркетных досок маслом (специальным составом из смеси натуральных масел и природных смол или пчелиного воска) – это новое направление, пока малознакомое российскому потребителю. Оно имеет ряд преимуществ по сравнению с лаковыми покрытиями. Благодаря тому что масло гораздо легче проникает в поры, текстура древесины проявляется сильнее, подчеркивается красота натурального дерева.

Недостатком данного покрытия является лишь то, что оно требует более тщательного ухода, чем лаковое. Необходимо периодически (сроки зависят от интенсивности нагрузок) производить обработку пола масляными составами.

Для нивелирования данного недостатка традиционных масляных покрытий было разработано так называемое УФ-масло, которое необходимо обновлять всего один раз в несколько лет. Данное покрытие предназначено для жилых помещений.

Паркетные доски выпускаются с различными рисунками: «палуба» (двух-трехполосные), «елочка», «плетенка» и даже в виде криволинейных элементов. В настоящее время достаточно широкое распространение получили также однополосные доски. Пол, выложенный из них, имеет стилизацию под обычные половые доски. Для усиления этого эффекта применяется даже снятие фаски по краям досок, чтобы имитировать швы между ними.

Для решения дополнительных эстетических задач некоторые фирмы выпускают декоративные элементы из различных пород дерева в лицевом слое и разной формы, которые можно устанавливать между досками.

Обычно производители паркетной доски предлагают и широкий выбор аксессуаров: плинтусы, подложки, инструменты для укладки, а также средства для ухода за паркетом – чистящие вещества, масла, освежители, компаунды.

Геометрические размеры паркетной доски, производимой различными фирмами, не одинаковы, хотя и отличаются в сравнительно небольшом диапазоне (комбинировать продукцию различных производителей, как правило, невозможно). Выпускаются доски различной толщины – от 7 до 25 мм. Верхний слой (или рабочий, как его часто называют) может также иметь различную толщину (от 2, 2 до 6 мм; из шпона – 0, 5 мм), причем чем он толще и чем большее количество шлифовок может выдержать данная паркетная доска, тем долговечнее напольное покрытие.

Выбор доски необходимой толщины определяется не только требованиями по долговечности (чем толще доска, тем обычно толще и рабочий слой), но и особенностями конструкции пола.

Тонкие доски нужны тогда, когда невозможно поднять высоту чистого пола (нельзя увеличить высоту порогов или дверных проемов). Доска 7 мм имеет верхний слой из шпона и не подлежит циклевке. Паркетная доска 10 мм имеет рабочий слой из среза древесины толщиной до 2, 5 мм.

Наиболее часто применяемыми являются доски 13–15 мм (рабочий слой – до 4 мм), они укладываются как в жилых помещениях, так и в общественных.

Паркетная доска 20 мм отличается от доски 15 мм более толстым рабочим слоем – 6 мм. Рекомендуется для общественных помещений.