Страница:

Доски 22 мм предназначены для укладки напольного покрытия по лагам в жилых и общественных помещениях. Рабочий слой – 4 мм. Внутренний слой у них выполнен из древесно-волокнистой плиты хорошей плотности, которая обладает высокой прочностью на растяжение и сжатие. Нижний слой выполнен из еловой фанеры или дуба.

Паркетная доска 25 мм, по сравнению с доской 22 мм, имеет конструкцию, обладающую повышенным сопротивлением динамической нагрузке. Рабочий слой – 6 мм. Применяется для установки на лагах или на черном полу, особенно в общественных помещениях.

Многослойная паркетная доска чаще всего имеет следующую структуру:

1. Лицевой слой из планок ценной породы древесины; применяются те же породы дерева, что и для штучного паркета – такие, как дуб, бук, клен и т. д. (для тонких, 7 мм, досок используется шпон).

2. Средний слой из древесины хвойных пород (может также использоваться многослойная клееная древесина или древесно-волокнистая плита высокой плотности).

3. Нижний слой из фанеры.

Необходимо отметить, что в различных слоях паркетной доски этого типа волокна древесины располагаются разнонаправленно. В верхнем и нижних слоях они идут вдоль длинной стороны, в среднем – перпендикулярно. Это позволяет нейтрализовать естественное изменение размеров древесины при колебаниях температурно-влажностного режима. Считается, что величина этих деформаций не превышает 30 % от изменений, возникающих в доске из массивной древесины в аналогичных условиях. Это означает, что многослойная паркетная доска характеризуется меньшей вероятностью образования щелей и различных деформаций.

В основном паркетные доски выпускаются с рабочим слоем из планок ценных пород древесины, но существуют также разновидности с верхним слоем, выполненным из тонкого шпона (0, 7 мм) твердых пород древесины, и обычно с дополнительным нижним стабилизирующим слоем. Данный тип напольного покрытия ремонту (циклевке) не подлежит, возможно лишь обновление лакового слоя.

Существуют также изделия (общей толщиной 10 мм), выполненные из мягких пород (сосна, береза) по специальной технологии с рабочим слоем 2, 2 мм. В этом случае верхний слой паркетной доски прессуется под высоким давлением, в результате чего мягкая древесина становится в два раза тверже.

Для стыковки друг с другом паркетные доски имеют пазы и гребни (как у штучного паркета), выполненные в среднем слое.

Технология укладки паркетной доски. Паркетная доска имеет достаточно большие геометрические размеры, что позволяет укладывать ее гораздо быстрее, чем штучный паркет. Существует несколько способов укладки паркетной доски: плавающий; наклеивание досок по всей площади к основанию (для многослойной доски); крепление гвоздями к черным деревянным полам (для массивной паркетной доски); укладка на лаги.

Укладка паркетных досок плавающим способом подразумевает склеивание их друг с другом по соединению шип-паз без крепления к основанию.

Совсем недавно конструкции «плавающего» пола были дополнены новой разработкой – системой бесклеевого соединения. Бесклеевое соединение нашло широкое распространение при укладке ламинированных паркетных полов, где хорошо себя зарекомендовало и активно применяется. Подобная система разработана теперь и для паркетных досок. В теле паркетных досок вырезаются специальные пазы и гребни (замки), которые позволяют легко, быстро и надежно соединять доски друг с другом. Прочность соединения не ослабевает со временем, не зависит от температурно-влажностного режима в помещении, а также от увеличения нагрузок на пол.

Бесклеевое (механическое) соединение упрощает и убыстряет работу укладчика, роль человеческого фактора сводится к минимуму, т. к. ошибки при укладке практически исключены. Благодаря тому что паркетные доски профилируются после покрытия лаком, готовая поверхность выглядит как единое целое, отдельные доски не выделяются, даже если укладка была произведена против света.

Преимуществом подобного соединения также является то, что оно позволяет в дальнейшем производить демонтаж и новую укладку пола (при замене испорченных досок, при переезде и смене интерьера). Причем подобные работы можно производить с любой стороны, вне зависимости от первоначального направления укладки.

Способ укладки паркетных досок плавающим способом является наиболее технологичным, но его не всегда можно применять. В тех случаях, когда необходима дополнительная жесткость основания или помещение имеет большие размеры, лучше применять клеевой способ – сплошное приклеивание досок к основанию.

При укладке на балки паркетные доски можно закреплять традиционным способом, с помощью гвоздей через гребни к балкам, а также плавающим способом. В этом случае доски свободно укладывают на балках и склеивают по гребню и пазу, нанося клей по всей длине доски.

Четкое выполнение технологии работ и соблюдение температурно-влажностного режима в помещении при укладке паркетной доски являются необходимыми условиями получения качественного пола, который долгие годы будет радовать хозяев.

Общие требования ко всем типам оснований под паркетные доски следующие: основание должно быть сухим, ровным, чистым, не иметь остатков пыли и грязи.

В качестве черного пола можно использовать бетонное основание или какую-либо разновидность черного пола.

При настилке на бетонное основание рекомендуется устройство пароизоляционного слоя. В этом случае паркетные доски наклеивают на листовой материал (фанера, ДСП), который укладывают на пароизоляцию. При этом ДСП или фанера должны быть хорошо прикреплены к основе дюбелями или винтовыми саморезами.

Паркетные доски с отлакированной поверхностью не следует крепить клеем на водной основе. Необходимо соблюдать инструкцию изготовителя клея.

В случае устройства «плавающего» пола в качестве основания используют листовой материал, на который в дальнейшем будет укладываться паркетная доска. Для этой цели пригодна качественная древесно-стружечная плита толщиной не менее 19 мм; если черный пол имеет ровную поверхность, можно использовать материал толщиной не менее 16 мм.

Между паркетной доской и основанием укладывается слой подложки, которая выполняет роль звукоизолятора. К наиболее распространенным в настоящее время звукоизолирующим материалам относятся вспененный полиэтилен и рулонная прессованная пробка. Если звукоизоляционный слой используют в комбинации с пароизоляцией, его необходимо укладывать сверху. При несовмещении уровней пола можно использовать пороги различной конструкции.

При устройстве «плавающего» пола его максимальная ширина без температурных зазоров составляет 12 м (8 м – для 10 мм доски). При большей ширине его необходимо разделить швами для компенсации температурного расширения.

Теплый пол. Паркетную доску при необходимости можно укладывать поверх системы отопления пола, но при этом нужно четко следовать инструкции производителей паркетной доски по устройству теплых полов.

Следует учитывать толщину паркетных досок. Оптимальной толщиной является 13–15 мм, доски 10 мм нельзя использовать, а у досок 20 мм слишком высокое сопротивление теплопередаче, что может привести к увеличению потребления электроэнергии.

Система отопления, расположенная под полом, должна распределять тепло равномерно. Температура на поверхности паркетного пола не должна превышать +27 °C в любом месте комнаты. Обязательно устройство гидроизоляционного слоя в конструкции пола.

Укладка паркетных досок. Паркетные доски могут укладываться как вдоль помещения, так и диагонально (кроме укладки по лагам). Диагональная укладка может оказаться предпочтительней для каких-то вариантов оформления интерьера, но в этом случае увеличивается количество отходов. Если нормальный допуск на отходы составляет 2 %, то при установке досок под углом к главной стене и при узорной укладке этот показатель составляет примерно 8 %.

При любом способе укладки доски следует проклеивать по всей длине паза, как по короткой, так и по длинной стороне. Существует два способа приклеивания досок друг к другу – односторонний и двухсторонний. При первом клей следует наносить на верхнюю кромку паза, а не на его нижний конец.

При двухстороннем способе клей наносится как на верхнюю, так и на нижнюю кромку паза. Двухсторонний способ склеивания паркетных досок применяется для укладки покрытия в общественных помещениях, а также при укладке по диагонали (под углом).

Перед покрытием пола из паркетных досок лаком (в случае использования досок без финишной отделки) или маслом поверхность необходимо отшлифовать для очистки от грязи, появившейся во время настилки.

Шлифование производят также при обновлении паркетного пола в процессе эксплуатации. При этом следует иметь в виду, что вовсе не обязательно шлифовать поверхность досок до древесного слоя. Достаточно обезжирить и очистить ее от грязи, а затем зашкурить. Такое легкое шлифование позволяет снять или сделать шероховатой поверхность старого лака и подготовить ее для нанесения нового лакового покрытия.

В некоторых случаях, даже используя паркетные доски с заводским лаковым слоем, рекомендуется нанести дополнительный слой совместимого лака на месте. При этом закроются все стыки между досками, и пол будет дополнительно защищен от влаги. Это особенно важно в помещениях, где имеется риск протечек или часто нужно проводить влажную уборку.

Заключительным этапом по устройству паркетного пола является установка плинтусов. Их не нужно прижимать слишком плотно, т. к. это может ограничить способность пола к расширению. Плинтусы крепятся к стене при помощи гвоздей или шурупов.

В процессе эксплуатации пола может возникнуть необходимость заменить целую паркетную доску или одну на несколько планок из ее конструкции.

Модифицированная древесина

Паркетная доска 25 мм, по сравнению с доской 22 мм, имеет конструкцию, обладающую повышенным сопротивлением динамической нагрузке. Рабочий слой – 6 мм. Применяется для установки на лагах или на черном полу, особенно в общественных помещениях.

Многослойная паркетная доска чаще всего имеет следующую структуру:

1. Лицевой слой из планок ценной породы древесины; применяются те же породы дерева, что и для штучного паркета – такие, как дуб, бук, клен и т. д. (для тонких, 7 мм, досок используется шпон).

2. Средний слой из древесины хвойных пород (может также использоваться многослойная клееная древесина или древесно-волокнистая плита высокой плотности).

3. Нижний слой из фанеры.

Необходимо отметить, что в различных слоях паркетной доски этого типа волокна древесины располагаются разнонаправленно. В верхнем и нижних слоях они идут вдоль длинной стороны, в среднем – перпендикулярно. Это позволяет нейтрализовать естественное изменение размеров древесины при колебаниях температурно-влажностного режима. Считается, что величина этих деформаций не превышает 30 % от изменений, возникающих в доске из массивной древесины в аналогичных условиях. Это означает, что многослойная паркетная доска характеризуется меньшей вероятностью образования щелей и различных деформаций.

В основном паркетные доски выпускаются с рабочим слоем из планок ценных пород древесины, но существуют также разновидности с верхним слоем, выполненным из тонкого шпона (0, 7 мм) твердых пород древесины, и обычно с дополнительным нижним стабилизирующим слоем. Данный тип напольного покрытия ремонту (циклевке) не подлежит, возможно лишь обновление лакового слоя.

Существуют также изделия (общей толщиной 10 мм), выполненные из мягких пород (сосна, береза) по специальной технологии с рабочим слоем 2, 2 мм. В этом случае верхний слой паркетной доски прессуется под высоким давлением, в результате чего мягкая древесина становится в два раза тверже.

Для стыковки друг с другом паркетные доски имеют пазы и гребни (как у штучного паркета), выполненные в среднем слое.

Технология укладки паркетной доски. Паркетная доска имеет достаточно большие геометрические размеры, что позволяет укладывать ее гораздо быстрее, чем штучный паркет. Существует несколько способов укладки паркетной доски: плавающий; наклеивание досок по всей площади к основанию (для многослойной доски); крепление гвоздями к черным деревянным полам (для массивной паркетной доски); укладка на лаги.

Укладка паркетных досок плавающим способом подразумевает склеивание их друг с другом по соединению шип-паз без крепления к основанию.

Совсем недавно конструкции «плавающего» пола были дополнены новой разработкой – системой бесклеевого соединения. Бесклеевое соединение нашло широкое распространение при укладке ламинированных паркетных полов, где хорошо себя зарекомендовало и активно применяется. Подобная система разработана теперь и для паркетных досок. В теле паркетных досок вырезаются специальные пазы и гребни (замки), которые позволяют легко, быстро и надежно соединять доски друг с другом. Прочность соединения не ослабевает со временем, не зависит от температурно-влажностного режима в помещении, а также от увеличения нагрузок на пол.

Бесклеевое (механическое) соединение упрощает и убыстряет работу укладчика, роль человеческого фактора сводится к минимуму, т. к. ошибки при укладке практически исключены. Благодаря тому что паркетные доски профилируются после покрытия лаком, готовая поверхность выглядит как единое целое, отдельные доски не выделяются, даже если укладка была произведена против света.

Преимуществом подобного соединения также является то, что оно позволяет в дальнейшем производить демонтаж и новую укладку пола (при замене испорченных досок, при переезде и смене интерьера). Причем подобные работы можно производить с любой стороны, вне зависимости от первоначального направления укладки.

Способ укладки паркетных досок плавающим способом является наиболее технологичным, но его не всегда можно применять. В тех случаях, когда необходима дополнительная жесткость основания или помещение имеет большие размеры, лучше применять клеевой способ – сплошное приклеивание досок к основанию.

При укладке на балки паркетные доски можно закреплять традиционным способом, с помощью гвоздей через гребни к балкам, а также плавающим способом. В этом случае доски свободно укладывают на балках и склеивают по гребню и пазу, нанося клей по всей длине доски.

Четкое выполнение технологии работ и соблюдение температурно-влажностного режима в помещении при укладке паркетной доски являются необходимыми условиями получения качественного пола, который долгие годы будет радовать хозяев.

Общие требования ко всем типам оснований под паркетные доски следующие: основание должно быть сухим, ровным, чистым, не иметь остатков пыли и грязи.

В качестве черного пола можно использовать бетонное основание или какую-либо разновидность черного пола.

При настилке на бетонное основание рекомендуется устройство пароизоляционного слоя. В этом случае паркетные доски наклеивают на листовой материал (фанера, ДСП), который укладывают на пароизоляцию. При этом ДСП или фанера должны быть хорошо прикреплены к основе дюбелями или винтовыми саморезами.

Паркетные доски с отлакированной поверхностью не следует крепить клеем на водной основе. Необходимо соблюдать инструкцию изготовителя клея.

В случае устройства «плавающего» пола в качестве основания используют листовой материал, на который в дальнейшем будет укладываться паркетная доска. Для этой цели пригодна качественная древесно-стружечная плита толщиной не менее 19 мм; если черный пол имеет ровную поверхность, можно использовать материал толщиной не менее 16 мм.

Между паркетной доской и основанием укладывается слой подложки, которая выполняет роль звукоизолятора. К наиболее распространенным в настоящее время звукоизолирующим материалам относятся вспененный полиэтилен и рулонная прессованная пробка. Если звукоизоляционный слой используют в комбинации с пароизоляцией, его необходимо укладывать сверху. При несовмещении уровней пола можно использовать пороги различной конструкции.

При устройстве «плавающего» пола его максимальная ширина без температурных зазоров составляет 12 м (8 м – для 10 мм доски). При большей ширине его необходимо разделить швами для компенсации температурного расширения.

Теплый пол. Паркетную доску при необходимости можно укладывать поверх системы отопления пола, но при этом нужно четко следовать инструкции производителей паркетной доски по устройству теплых полов.

Следует учитывать толщину паркетных досок. Оптимальной толщиной является 13–15 мм, доски 10 мм нельзя использовать, а у досок 20 мм слишком высокое сопротивление теплопередаче, что может привести к увеличению потребления электроэнергии.

Система отопления, расположенная под полом, должна распределять тепло равномерно. Температура на поверхности паркетного пола не должна превышать +27 °C в любом месте комнаты. Обязательно устройство гидроизоляционного слоя в конструкции пола.

Укладка паркетных досок. Паркетные доски могут укладываться как вдоль помещения, так и диагонально (кроме укладки по лагам). Диагональная укладка может оказаться предпочтительней для каких-то вариантов оформления интерьера, но в этом случае увеличивается количество отходов. Если нормальный допуск на отходы составляет 2 %, то при установке досок под углом к главной стене и при узорной укладке этот показатель составляет примерно 8 %.

При любом способе укладки доски следует проклеивать по всей длине паза, как по короткой, так и по длинной стороне. Существует два способа приклеивания досок друг к другу – односторонний и двухсторонний. При первом клей следует наносить на верхнюю кромку паза, а не на его нижний конец.

При двухстороннем способе клей наносится как на верхнюю, так и на нижнюю кромку паза. Двухсторонний способ склеивания паркетных досок применяется для укладки покрытия в общественных помещениях, а также при укладке по диагонали (под углом).

Перед покрытием пола из паркетных досок лаком (в случае использования досок без финишной отделки) или маслом поверхность необходимо отшлифовать для очистки от грязи, появившейся во время настилки.

Шлифование производят также при обновлении паркетного пола в процессе эксплуатации. При этом следует иметь в виду, что вовсе не обязательно шлифовать поверхность досок до древесного слоя. Достаточно обезжирить и очистить ее от грязи, а затем зашкурить. Такое легкое шлифование позволяет снять или сделать шероховатой поверхность старого лака и подготовить ее для нанесения нового лакового покрытия.

В некоторых случаях, даже используя паркетные доски с заводским лаковым слоем, рекомендуется нанести дополнительный слой совместимого лака на месте. При этом закроются все стыки между досками, и пол будет дополнительно защищен от влаги. Это особенно важно в помещениях, где имеется риск протечек или часто нужно проводить влажную уборку.

Заключительным этапом по устройству паркетного пола является установка плинтусов. Их не нужно прижимать слишком плотно, т. к. это может ограничить способность пола к расширению. Плинтусы крепятся к стене при помощи гвоздей или шурупов.

В процессе эксплуатации пола может возникнуть необходимость заменить целую паркетную доску или одну на несколько планок из ее конструкции.

Модифицированная древесина

Модифицированная древесина используется при изготовлении паркетных досок, паркетных щитов, паркетных планок для мозаичного паркета. Видоизмененная древесина должна обладать такими качествами, как твердость, прочность, малая истираемость и малое влаго – и водопоглощение. Другими словами, такая древесина должна быть не хуже природной. Для придания древесине необходимых эксплутационных качеств следует проводить определенное воздействие на природное сырье.

Существует несколько способов модифицирования древесины: термомеханический, химический, химико-механический, радиационный, термохимический. Древесина лиственных пород ольхи, березы, осины также подвергается модификации, т. к. без проведения таких операций ее нельзя использовать при производстве паркета.

Свойства, которые получаются при модифицировании древесины, зависят от различных причин. Например, от химической природы и механизма отвердения пропиточного полимера, от степени пропитки им древесины. Если древесину ольхи или березы пропитать фенолформальдегидной смолой, то в результате ее твердость повысится в несколько раз.

Модифицированную древесину можно применять для изготовления паркетных планок вместо лиственных пород.

Самым распространенным способом модифицирования древесины является высушивание, а затем пропитка березы в петролатуме. В результате увеличивается водостойкость березы и уменьшается истираемость.

Полы из паркетных досок нуждаются в ремонте при отслаивании планок или при появлении зыбкости пола. Иногда при прогибе паркета и его скрипе можно обойтись без разбора пола. Рекомендуется в местах прогиба снять одну или две планки, затем просверлить отверстие диаметром до 10 мм и через него залить цементно-песчаный раствор. Выполнять эту процедуру нужно два или три раза с интервалом в сутки. Этот раствор после затвердевания дает дополнительную опору.

Для того чтобы паркетные полы прослужили как можно дольше, их необходимо натирать раз в два месяца водными мастиками. Если паркетные полы были уложены на битумных мастиках, то их нельзя натирать скипидарными, так как скипидар растворяет битум, а это, в свою очередь, приводит к окрашиванию пола в темный цвет. Можно также покрывать паркетные полы лаками один раз в два года.

Алкидные лаки (ПФ-283, ПФ-231, ГФ-166) придают глянцевый блеск, легко удаляются смывками. Также алкидные лаки пригодны и для дощатых полов, которые окрашены эмалями и красками. Лак на паркетный пол наносится в три слоя, на дощатый – в один слой. Каждый слой должен сохнуть 16 часов. На один слой расход лака – 100 г на кв. м, разбавителями служат уайт-спирит и Р-2.

Алкидноуретановый лак (АУ-271) является высококачественным. При нанесении в один слой он высыхает за два часа.

Если нужно сохранить светлую окраску древесины, то перед нанесением паркетного лака в качестве первого слоя рекомендуется использовать глянцевый нитроцеллюлозный лак НЦ-223. После нанесения лака, а затем и его просушки следует нанести паркетный лак. При образовании наплывов излишки лака снимают шлифовальной шкуркой. Если в паркете имеются щели, то перед нанесением лакового покрытия их нужно заделать. Заделывать щели можно из смеси циклевочной стружки и паркетного лака или из березовых опилок и столярного клея.

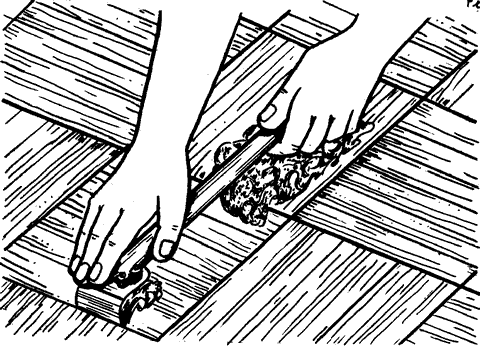

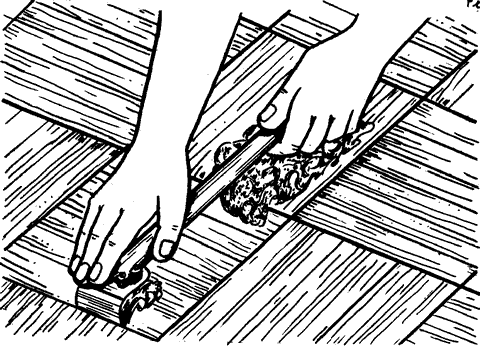

Поверхность паркетного пола следует заранее подготовить перед нанесением лака. Старое лаковое покрытие снимают с помощью циклевания, перед этой процедурой пол следует слегка смочить, чтобы дерево было мягче (рис. 24).

Рис. 24. Правильное положение рук при циклевке пола циклей с короткой ручкой

Рис. 24. Правильное положение рук при циклевке пола циклей с короткой ручкой

После окончания работ пол нужно отшлифовать наждачной бумагой. Циклевание только что отремонтированных участков можно проводить не ранее чем через 3 суток после настилки (рис. 25).

Рис. 25. Циклевка пола циклей с удлиненной ручкой

Рис. 25. Циклевка пола циклей с удлиненной ручкой

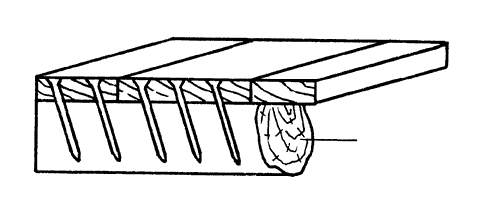

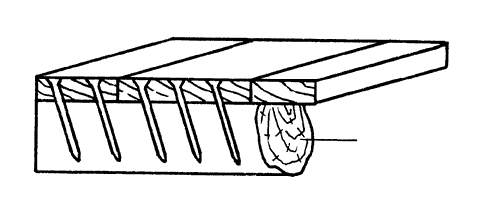

В старых домах полы, сделанные из досок толщиной 40 и 29 мм, со временем рассыхаются, что, в свою очередь, приводит к образованию щелей. Ремонт их заключается в замене отдельных досок, для этого приходится снимать плинтусы, а затем с помощью топора приподнимать каждую доску и осаживать на место. Делается это для того, чтобы выступили гвозди. Затем гвозди вынимаются, а доски сплачивают с помощью клиньев, после чего доски прибиваются гвоздями к лагам (рис. 26).

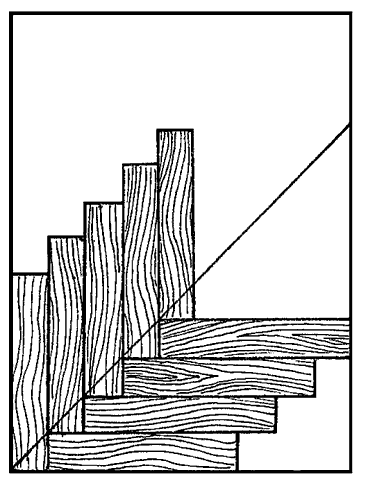

Рис. 26. Настилка дощатого пола по лагам

Рис. 26. Настилка дощатого пола по лагам

Если необходимо полностью заменить покрытие пола, то в этом случае можно постелить линолеум. Это делается следующим образом: на основание настилаются древесно-волокнистые плиты, их крепят к доскам гвоздями. После чего на плиты стелится линолеум на клее или мастике. На деревянный пол можно также настелить штучный паркет, для этого весь пол застилается картоном или же несколькими слоями плотной бумаги.

Штучный паркет настилают по стяжкам с применением битумных мастик или специальных клеев. Стяжку предварительно очищают от грязи и раствора с помощью металлических скребков, а пыль и мусор выметают. Затем проверяют горизонтальность и ровность стяжки. Прочие бетонные и цементно-песчаные стяжки, имеющие выбоины или трещины, ремонтируют цементным раствором.

Иногда для укрепления стяжки и повышения звукоизоляции наклеивают древесно-волокнистые плиты толщиной 4 мм. Безфризовую настилку полов можно вести в помещении при температуре не ниже 8 °C и относительной влажности 6 %.

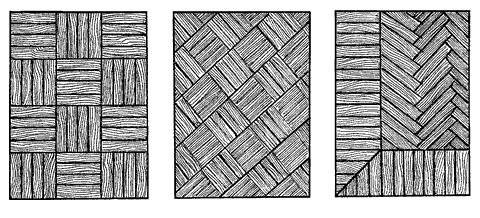

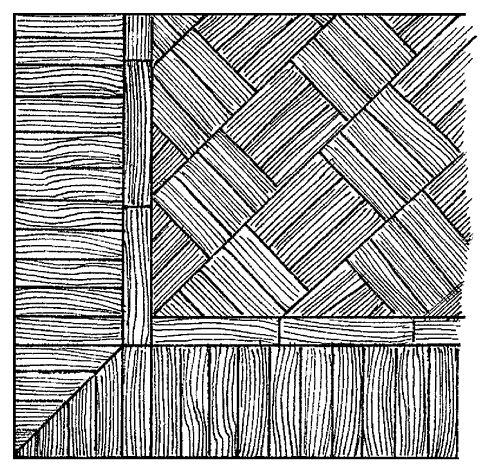

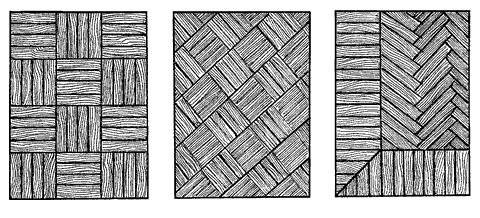

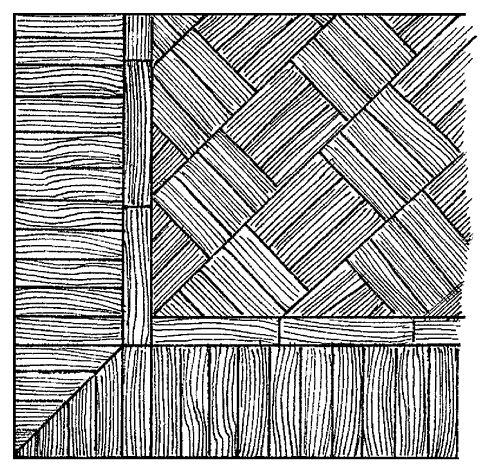

Наиболее распространенный рисунок укладки паркета – «в елочку» – набирают из правых и левых планок. Настилку начинают с составления плана работы для каждого помещения. Длина планок зависит от ширины помещения. Сначала поперек комнаты насухо выкладывают «змейку» из паркета. Каждая планка «змейки» соответствует ряду паркета. Паркет в прямой ряд настилают в небольших помещениях и узких коридорах (рис. 27).

Рис. 27. Настилка паркета: 1 – квадрат; 2 – по диагонали; 3 – с фризом; 4 – с усложненными рисунками

Рис. 27. Настилка паркета: 1 – квадрат; 2 – по диагонали; 3 – с фризом; 4 – с усложненными рисунками

При ширине планок более 40 мм в рядах, которые примыкают к продольным стенам, приходится обрезать торцы планок под углом 45°. Если при раскладке «змейки» из паркета шириной более 40 мм получилось нечетное число рядов, то «змейку» сдвигают на половину длины планки. При этом одну планку распиливают пополам под углом 45°, а оба крайних ряда набирают из этих половинок.

До начала укладки протягивают шнурок для «маячной елки», которая должна выкладываться безупречно, так как является основой для всего покрытия. При настилке паркета на мастиках «маячную елку» выкладывают вдоль длинной стены, наиболее удаленной от входа, чтобы не ходить по свежеуложенному паркету.

Левый ряд «маячной елки» укладывают под шнуром, а углы правого ряда должны касаться шнура (рис. 28). Укладку ведет паркетчик, а помощник раскладывает планки (под левую руку – левые и под правую руку – правые), а также разливает и разравнивает слой мастики.

Рис. 28. Укладка «маячной елки»

Рис. 28. Укладка «маячной елки»

Разравнивают мастику специальными зубчатыми гребенками, в результате чего образуется рифленая поверхность, которая обеспечивает высокую прочность приклейки. Паркетчик утапливает очередную планку в слой мастики, паркетным молотком плотно пригоняет ее к уложенным планкам, забирая гребень в паз со стороны продольной и торцовой кромок.

Уложенную «маячную елку» закрепляют: заливают горячей мастикой зазор между стеной и крайним рядом паркета или в нескольких местах плотно закладывают клиньями. При рядовой укладке планок в конце рядов у стен остаются незаполненные треугольники, которые наиболее экономно заполняются распиленными под углом 45° планками, сложенными в квадрат (линия распила планок стала диаго – налью этого квадрата).

В том случае если в помещении стены неровные или имеют сложную конфигурацию, то «маячную елку» укладывают по середине помещения. Метод настилки паркета в обе стороны от «маячной елки», расположенной по длине оси помещения, является основным при настилке штучного паркета. Настилка паркета в «косую елку» – это способ укладки, при котором «маячная елка» располагается по диагонали.

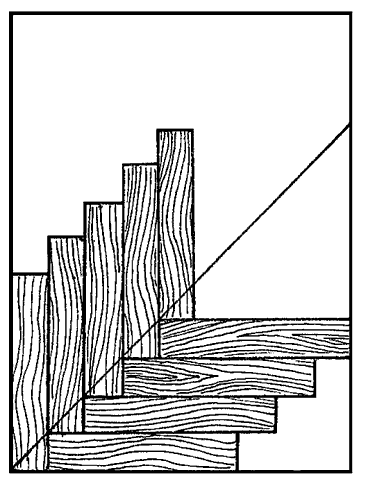

После укладки «маячной елки» с каждой стороны поочередно настилают следующие ряды паркета. При укладке паркета с фризом последний ряд «елки» прибивают гвоздями в продольных пазах. Край последнего ряда надо обрезать по шнуру, который натянут по линии фриза. Фриз укладывают с зазором от стены, равным 10–15 мм. Если паркет укладывают без фриза, последний ряд обрезают у стены с тем же зазором (рис. 29).

Рис. 29. Настилка паркета с фризом

Рис. 29. Настилка паркета с фризом

Преимущества этого метода – возможность использовать разномерный пакет на доборы у стен, а также то, что паркетные планки обрезаются только под прямым углом. Единственный недостаток этого метода настилки – сложность механической циклевки готового пола, так как машина, проходя через планку поперек волокна, может испортить паркет.

Настилка паркета с фризами требует сложного плана, так как ни галтель, ни плинтус не прикрывают пристенных рядов, которые образуются по линии фризов. Фриз представляет собой декоративное окаймление паркета по периметру помещения с окантовкой линейкой, жилкой или линейкой и жилкой.

Для обеспечения долговечности нового паркетного пола рекомендуется сделать специальный настил при входе в помещение для удаления с обуви твердых частиц и влаги. Для лучших результатов необходимы три стадии очистки.

Во-первых, положить снаружи от входа коврик с грубой скребущей поверхностью. Очищающий коврик с резиновыми лопастями будет удалять грубые частицы.

Во-вторых, не рекомендуется ходить по полу в обуви с грязью или песком, т. к. это приводит к быстрому износу покрытия пола. На мебельные ножки необходимо прикрепить войлочные валики. Под кресла с роликами желательно положить защитные паркетные коврики.

В-третьих, при ежедневной уборке необходимо протирать поверхность паркета сухой мягкой тканью, рекомендуется также применение пылесоса.

По мере необходимости можно воспользоваться хорошо отжатой влажной тряпкой, но недопустима мокрая уборка с лужами и подтеками. Деревянные полы достаточно гигроскопичны, поэтому не рекомендуется без принятия специальных мер укладывать их в ванной комнате и в прихожей.

Если на поверхности появились пятна, их можно убрать мягким моющим средством (не содержащим аммиака).

Существуют также средства для регулярного и периодического ухода за паркетными полами, к которым относятся разнообразные осветлители и полиши. Паркетные полиши создают на поверхности тончайшую защитную пленку, освежают и значительно продлевают срок службы лакового покрытия. При выборе полишей лучше использовать системный подход, т. е. выбирать продукцию по уходу за паркетом той же фирмы, чей лак применялся для данного паркетного пола.

Существуют также специальные фирменные средства для локального ремонта паркетных и дощатых полов, в том числе средства для маскировки царапин и повреждений поверхности.

Для того чтобы любой паркетный пол мог надежно служить долгие годы, необходимо, чтобы основание, на которое он настилается, соответствовало определенным требованиям.

При укладке паркета используемые материалы, черный пол и рабочие помещения должны иметь температуру не менее 18 °C. Относительная влажность воздуха при монтаже пола должна быть, согласно стандарту, от 30 до 60 %.

Черный пол должен быть чистым и сухим и иметь необходимую пароизоляцию. Черные полы с ковровым покрытием не отвечают этим требованиям. Например, покрытие из материала с высоким ворсом следует снять.

При относительной влажности воздуха выше 60 % помещение следует просушить. Если температура ниже 18 °C, ее необходимо повысить.

Для паркетного пола важно, чтобы относительная влажность воздуха постоянно оставалась в данных пределах. В случае слишком высокой относительной влажности воздуха может произойти повреждение пола. Если количество и размер зазоров больше, чем предписанные в спецификации АМА, это часто приводит к тому, что за высокой влажностью следует слишком быстрое высыхание.

Между черным полом и паркетным покрытием следует поместить гидроизолирующий слой. В качестве гидроизолирующего материала рекомендуется использовать износостойкий листовой полиэтилен толщиной 0, 2 мм. Защитное покрытие должно быть положено внахлестку не менее 200 мм.

Перед укладкой полиэтилена поверхность основания всегда должна быть чистой и не содержать органических загрязнений, деревянных опилок, бумажных отходов и т. п. Если в дальнейшем под покрытием повышается относительная влажность, эти материалы могут привести к образованию плесени.

Планка такого паркета изготавливается из массивной древесины, ее длина всегда должна быть равна ширине. Самый простой квадрат мозаичного паркета – планки одинаковой длины и ширины, которые уложены кромка к кромке. Лицевая сторона паркета представляет собой наружную поверхность слоя износа планки. Слоем износа является вся толщина планки.

Мозаичный паркет, в зависимости от фиксации планок, делится на два типа: П1 и П2. В паркете типа П1 планки клеятся на бумагу лицевой стороной и снимаются уже после укладки паркета на основание. При наборе паркета типа П2 планки наклеиваются оборотной стороной на материал, который будет частью конструкции пола после настилки паркета.

В качестве эластичного материала используются битуминизированные древесно-волокнистые плиты, а также плиты из резиновой крошки.

Ковры мозаичного паркета имеют следующие размеры: 650 х 650 мм; 600 х 600 мм; 520 х 520 мм; 480 х 480 мм; 400 х 400 мм.

Элементарный квадрат мозаичного паркета может иметь следующие параметры: 200 x 200 мм; 160 х 160 мм; 150 х 150 мм; 130 x 130 мм; 120 x 120 мм; 100 x 100 мм.

Планки имеют стандартную ширину (20, 24, 26, 30 мм) и длину (100, 120, 130, 150, 160, 200 мм). Толщина планок из древесины лиственных пород составляет 8 мм, а хвойных – 10 мм.

Мозаичные ковры набирают из квадратов, но из них можно также собрать и прямоугольный ковер. Для этого нужно уложить элементарные квадраты в шахматном порядке.

Паркетные планки в элементарном квадрате должны быть из древесины одной породы и иметь одинаковую длину и ширину. Для улучшения внешнего вида мозаичные ковры могут изготовляться из различных пород дерева.

Для упрощения изготовления художественного паркета, снижения трудозатрат по его укладке и существенного снижения себестоимости рядом фирм изготавливаются в заводских условиях готовые модульные элементы мозаичного паркета. Эти элементы могут либо встраиваться в штучный паркет в виде бордюров, розеток и т. д. (их толщина соответствует штучному паркету), либо использоваться как самостоятельные модули, из которых целиком собирается мозаичный паркет.

Готовые модульные элементы изготавливаются из массива древесины твердых и ценных пород. Отдельные элементы рисунка нарезаются в заводских условиях (механической либо лазерной резкой), они не шлифуются и не лакируются, не имеют пазов. Рабочим слоем, подлежащим шлифовке, является вся толщина элемента – обычно 15 мм. Продажа отдельных модулей может осуществляться производителями по-разному: в виде набора элементов с прилагаемым рисунком и рекомендациями по сборке; собранного модульного элемента на специальном скотче или бумаге; собранного модульного элемента, приклеенного на подложку (стекловолокно, столярная плита) под давлением.

Существует несколько способов модифицирования древесины: термомеханический, химический, химико-механический, радиационный, термохимический. Древесина лиственных пород ольхи, березы, осины также подвергается модификации, т. к. без проведения таких операций ее нельзя использовать при производстве паркета.

Свойства, которые получаются при модифицировании древесины, зависят от различных причин. Например, от химической природы и механизма отвердения пропиточного полимера, от степени пропитки им древесины. Если древесину ольхи или березы пропитать фенолформальдегидной смолой, то в результате ее твердость повысится в несколько раз.

Модифицированную древесину можно применять для изготовления паркетных планок вместо лиственных пород.

Самым распространенным способом модифицирования древесины является высушивание, а затем пропитка березы в петролатуме. В результате увеличивается водостойкость березы и уменьшается истираемость.

Полы из паркетных досок нуждаются в ремонте при отслаивании планок или при появлении зыбкости пола. Иногда при прогибе паркета и его скрипе можно обойтись без разбора пола. Рекомендуется в местах прогиба снять одну или две планки, затем просверлить отверстие диаметром до 10 мм и через него залить цементно-песчаный раствор. Выполнять эту процедуру нужно два или три раза с интервалом в сутки. Этот раствор после затвердевания дает дополнительную опору.

Для того чтобы паркетные полы прослужили как можно дольше, их необходимо натирать раз в два месяца водными мастиками. Если паркетные полы были уложены на битумных мастиках, то их нельзя натирать скипидарными, так как скипидар растворяет битум, а это, в свою очередь, приводит к окрашиванию пола в темный цвет. Можно также покрывать паркетные полы лаками один раз в два года.

Алкидные лаки (ПФ-283, ПФ-231, ГФ-166) придают глянцевый блеск, легко удаляются смывками. Также алкидные лаки пригодны и для дощатых полов, которые окрашены эмалями и красками. Лак на паркетный пол наносится в три слоя, на дощатый – в один слой. Каждый слой должен сохнуть 16 часов. На один слой расход лака – 100 г на кв. м, разбавителями служат уайт-спирит и Р-2.

Алкидноуретановый лак (АУ-271) является высококачественным. При нанесении в один слой он высыхает за два часа.

Если нужно сохранить светлую окраску древесины, то перед нанесением паркетного лака в качестве первого слоя рекомендуется использовать глянцевый нитроцеллюлозный лак НЦ-223. После нанесения лака, а затем и его просушки следует нанести паркетный лак. При образовании наплывов излишки лака снимают шлифовальной шкуркой. Если в паркете имеются щели, то перед нанесением лакового покрытия их нужно заделать. Заделывать щели можно из смеси циклевочной стружки и паркетного лака или из березовых опилок и столярного клея.

Поверхность паркетного пола следует заранее подготовить перед нанесением лака. Старое лаковое покрытие снимают с помощью циклевания, перед этой процедурой пол следует слегка смочить, чтобы дерево было мягче (рис. 24).

После окончания работ пол нужно отшлифовать наждачной бумагой. Циклевание только что отремонтированных участков можно проводить не ранее чем через 3 суток после настилки (рис. 25).

В старых домах полы, сделанные из досок толщиной 40 и 29 мм, со временем рассыхаются, что, в свою очередь, приводит к образованию щелей. Ремонт их заключается в замене отдельных досок, для этого приходится снимать плинтусы, а затем с помощью топора приподнимать каждую доску и осаживать на место. Делается это для того, чтобы выступили гвозди. Затем гвозди вынимаются, а доски сплачивают с помощью клиньев, после чего доски прибиваются гвоздями к лагам (рис. 26).

Если необходимо полностью заменить покрытие пола, то в этом случае можно постелить линолеум. Это делается следующим образом: на основание настилаются древесно-волокнистые плиты, их крепят к доскам гвоздями. После чего на плиты стелится линолеум на клее или мастике. На деревянный пол можно также настелить штучный паркет, для этого весь пол застилается картоном или же несколькими слоями плотной бумаги.

Штучный паркет настилают по стяжкам с применением битумных мастик или специальных клеев. Стяжку предварительно очищают от грязи и раствора с помощью металлических скребков, а пыль и мусор выметают. Затем проверяют горизонтальность и ровность стяжки. Прочие бетонные и цементно-песчаные стяжки, имеющие выбоины или трещины, ремонтируют цементным раствором.

Иногда для укрепления стяжки и повышения звукоизоляции наклеивают древесно-волокнистые плиты толщиной 4 мм. Безфризовую настилку полов можно вести в помещении при температуре не ниже 8 °C и относительной влажности 6 %.

Наиболее распространенный рисунок укладки паркета – «в елочку» – набирают из правых и левых планок. Настилку начинают с составления плана работы для каждого помещения. Длина планок зависит от ширины помещения. Сначала поперек комнаты насухо выкладывают «змейку» из паркета. Каждая планка «змейки» соответствует ряду паркета. Паркет в прямой ряд настилают в небольших помещениях и узких коридорах (рис. 27).

При ширине планок более 40 мм в рядах, которые примыкают к продольным стенам, приходится обрезать торцы планок под углом 45°. Если при раскладке «змейки» из паркета шириной более 40 мм получилось нечетное число рядов, то «змейку» сдвигают на половину длины планки. При этом одну планку распиливают пополам под углом 45°, а оба крайних ряда набирают из этих половинок.

До начала укладки протягивают шнурок для «маячной елки», которая должна выкладываться безупречно, так как является основой для всего покрытия. При настилке паркета на мастиках «маячную елку» выкладывают вдоль длинной стены, наиболее удаленной от входа, чтобы не ходить по свежеуложенному паркету.

Левый ряд «маячной елки» укладывают под шнуром, а углы правого ряда должны касаться шнура (рис. 28). Укладку ведет паркетчик, а помощник раскладывает планки (под левую руку – левые и под правую руку – правые), а также разливает и разравнивает слой мастики.

Разравнивают мастику специальными зубчатыми гребенками, в результате чего образуется рифленая поверхность, которая обеспечивает высокую прочность приклейки. Паркетчик утапливает очередную планку в слой мастики, паркетным молотком плотно пригоняет ее к уложенным планкам, забирая гребень в паз со стороны продольной и торцовой кромок.

Уложенную «маячную елку» закрепляют: заливают горячей мастикой зазор между стеной и крайним рядом паркета или в нескольких местах плотно закладывают клиньями. При рядовой укладке планок в конце рядов у стен остаются незаполненные треугольники, которые наиболее экономно заполняются распиленными под углом 45° планками, сложенными в квадрат (линия распила планок стала диаго – налью этого квадрата).

В том случае если в помещении стены неровные или имеют сложную конфигурацию, то «маячную елку» укладывают по середине помещения. Метод настилки паркета в обе стороны от «маячной елки», расположенной по длине оси помещения, является основным при настилке штучного паркета. Настилка паркета в «косую елку» – это способ укладки, при котором «маячная елка» располагается по диагонали.

После укладки «маячной елки» с каждой стороны поочередно настилают следующие ряды паркета. При укладке паркета с фризом последний ряд «елки» прибивают гвоздями в продольных пазах. Край последнего ряда надо обрезать по шнуру, который натянут по линии фриза. Фриз укладывают с зазором от стены, равным 10–15 мм. Если паркет укладывают без фриза, последний ряд обрезают у стены с тем же зазором (рис. 29).

Преимущества этого метода – возможность использовать разномерный пакет на доборы у стен, а также то, что паркетные планки обрезаются только под прямым углом. Единственный недостаток этого метода настилки – сложность механической циклевки готового пола, так как машина, проходя через планку поперек волокна, может испортить паркет.

Настилка паркета с фризами требует сложного плана, так как ни галтель, ни плинтус не прикрывают пристенных рядов, которые образуются по линии фризов. Фриз представляет собой декоративное окаймление паркета по периметру помещения с окантовкой линейкой, жилкой или линейкой и жилкой.

Для обеспечения долговечности нового паркетного пола рекомендуется сделать специальный настил при входе в помещение для удаления с обуви твердых частиц и влаги. Для лучших результатов необходимы три стадии очистки.

Во-первых, положить снаружи от входа коврик с грубой скребущей поверхностью. Очищающий коврик с резиновыми лопастями будет удалять грубые частицы.

Во-вторых, не рекомендуется ходить по полу в обуви с грязью или песком, т. к. это приводит к быстрому износу покрытия пола. На мебельные ножки необходимо прикрепить войлочные валики. Под кресла с роликами желательно положить защитные паркетные коврики.

В-третьих, при ежедневной уборке необходимо протирать поверхность паркета сухой мягкой тканью, рекомендуется также применение пылесоса.

По мере необходимости можно воспользоваться хорошо отжатой влажной тряпкой, но недопустима мокрая уборка с лужами и подтеками. Деревянные полы достаточно гигроскопичны, поэтому не рекомендуется без принятия специальных мер укладывать их в ванной комнате и в прихожей.

Если на поверхности появились пятна, их можно убрать мягким моющим средством (не содержащим аммиака).

Существуют также средства для регулярного и периодического ухода за паркетными полами, к которым относятся разнообразные осветлители и полиши. Паркетные полиши создают на поверхности тончайшую защитную пленку, освежают и значительно продлевают срок службы лакового покрытия. При выборе полишей лучше использовать системный подход, т. е. выбирать продукцию по уходу за паркетом той же фирмы, чей лак применялся для данного паркетного пола.

Существуют также специальные фирменные средства для локального ремонта паркетных и дощатых полов, в том числе средства для маскировки царапин и повреждений поверхности.

Для того чтобы любой паркетный пол мог надежно служить долгие годы, необходимо, чтобы основание, на которое он настилается, соответствовало определенным требованиям.

При укладке паркета используемые материалы, черный пол и рабочие помещения должны иметь температуру не менее 18 °C. Относительная влажность воздуха при монтаже пола должна быть, согласно стандарту, от 30 до 60 %.

Черный пол должен быть чистым и сухим и иметь необходимую пароизоляцию. Черные полы с ковровым покрытием не отвечают этим требованиям. Например, покрытие из материала с высоким ворсом следует снять.

При относительной влажности воздуха выше 60 % помещение следует просушить. Если температура ниже 18 °C, ее необходимо повысить.

Для паркетного пола важно, чтобы относительная влажность воздуха постоянно оставалась в данных пределах. В случае слишком высокой относительной влажности воздуха может произойти повреждение пола. Если количество и размер зазоров больше, чем предписанные в спецификации АМА, это часто приводит к тому, что за высокой влажностью следует слишком быстрое высыхание.

Между черным полом и паркетным покрытием следует поместить гидроизолирующий слой. В качестве гидроизолирующего материала рекомендуется использовать износостойкий листовой полиэтилен толщиной 0, 2 мм. Защитное покрытие должно быть положено внахлестку не менее 200 мм.

Перед укладкой полиэтилена поверхность основания всегда должна быть чистой и не содержать органических загрязнений, деревянных опилок, бумажных отходов и т. п. Если в дальнейшем под покрытием повышается относительная влажность, эти материалы могут привести к образованию плесени.

Мозаичный паркет

Мозаичный паркет используется для устройства полов в жилых зданиях. Он состоит из элементов прямоугольной или квадратной формы, которые представляют собой ковер, образованный паркетными планками.Планка такого паркета изготавливается из массивной древесины, ее длина всегда должна быть равна ширине. Самый простой квадрат мозаичного паркета – планки одинаковой длины и ширины, которые уложены кромка к кромке. Лицевая сторона паркета представляет собой наружную поверхность слоя износа планки. Слоем износа является вся толщина планки.

Мозаичный паркет, в зависимости от фиксации планок, делится на два типа: П1 и П2. В паркете типа П1 планки клеятся на бумагу лицевой стороной и снимаются уже после укладки паркета на основание. При наборе паркета типа П2 планки наклеиваются оборотной стороной на материал, который будет частью конструкции пола после настилки паркета.

В качестве эластичного материала используются битуминизированные древесно-волокнистые плиты, а также плиты из резиновой крошки.

Ковры мозаичного паркета имеют следующие размеры: 650 х 650 мм; 600 х 600 мм; 520 х 520 мм; 480 х 480 мм; 400 х 400 мм.

Элементарный квадрат мозаичного паркета может иметь следующие параметры: 200 x 200 мм; 160 х 160 мм; 150 х 150 мм; 130 x 130 мм; 120 x 120 мм; 100 x 100 мм.

Планки имеют стандартную ширину (20, 24, 26, 30 мм) и длину (100, 120, 130, 150, 160, 200 мм). Толщина планок из древесины лиственных пород составляет 8 мм, а хвойных – 10 мм.

Мозаичные ковры набирают из квадратов, но из них можно также собрать и прямоугольный ковер. Для этого нужно уложить элементарные квадраты в шахматном порядке.

Паркетные планки в элементарном квадрате должны быть из древесины одной породы и иметь одинаковую длину и ширину. Для улучшения внешнего вида мозаичные ковры могут изготовляться из различных пород дерева.

Для упрощения изготовления художественного паркета, снижения трудозатрат по его укладке и существенного снижения себестоимости рядом фирм изготавливаются в заводских условиях готовые модульные элементы мозаичного паркета. Эти элементы могут либо встраиваться в штучный паркет в виде бордюров, розеток и т. д. (их толщина соответствует штучному паркету), либо использоваться как самостоятельные модули, из которых целиком собирается мозаичный паркет.

Готовые модульные элементы изготавливаются из массива древесины твердых и ценных пород. Отдельные элементы рисунка нарезаются в заводских условиях (механической либо лазерной резкой), они не шлифуются и не лакируются, не имеют пазов. Рабочим слоем, подлежащим шлифовке, является вся толщина элемента – обычно 15 мм. Продажа отдельных модулей может осуществляться производителями по-разному: в виде набора элементов с прилагаемым рисунком и рекомендациями по сборке; собранного модульного элемента на специальном скотче или бумаге; собранного модульного элемента, приклеенного на подложку (стекловолокно, столярная плита) под давлением.