Страница:

Кому не известно стекло и изделия из этого хрупкого и красивого материала? В наше время без него практически невозможно обойтись. Сейчас даже трудно представить себе существование исторического периода, когда стекло не было известно человеку. Современные ученые с уверенностью доказывают, что превращать особым способом приготовленную смесь в вязкую массу сероватого оттенка, преобразующуюся после охлаждения в твердый материал, люди научились за несколько тысяч лет назад. Это подтверждено археологическими раскопками, во время которых на территории Египта, Древней Месопотамии и Финикии были найдены стеклянные изделия. В основном это были бусы, датируемые 2450 г. до н. э.

Оказывается, в древности стекло было похоже на глину. Предварительно расплавив, из него можно было достаточно легко лепить и формировать какие угодно изделия.

В древневавилонском тексте, древнейшем памятнике письменности, относящемся к XVII в. до н. э., приводятся рецепты приготовления стекломассы, а также глазури для декоративной обработки изделий. Но первые сосуды из стекла появились только в XVIII в. до н. э. Изготовлены они были в Древнем Египте.

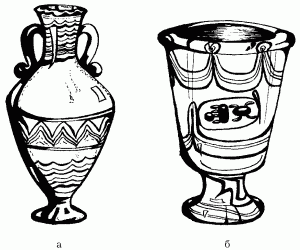

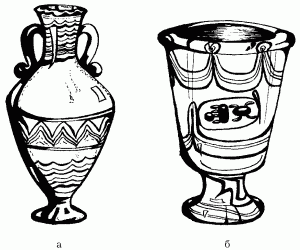

Дальнейшее развитие стекольного производства в Египте связано с завоеванием фараоном Тутмосом III Финикии и Сирии. Тогда в Египет из Финикии доставляли так называемый плавленый камень (в то время его также называли «искусственный лазурит из Вавилона») – своеобразное стекло, изготовленное по финикийским рецептам. Из такого стеклообразного материала выдували в то время небольшие сосуды (рис. 124).

Рис. 124. Древнеегипетские изделия из стекла: а – амфора (1350 г. до н. э.); б – кубок Тутмоса III (1450 г. до н. э.).

Рис. 124. Древнеегипетские изделия из стекла: а – амфора (1350 г. до н. э.); б – кубок Тутмоса III (1450 г. до н. э.).

К тому же о наличии стекольного ремесла в древние времена свидетельствует найденная в ходе раскопок, происходивших в конце XIX в. в Египте, частично разрушенная стекольная мастерская.

Здесь были обнаружены остатки стекловаренных сосудов разных размеров: большие, диаметром 25 см; цилиндрические, диаметром 17,5 см; небольшие тигли, диаметр которых составлял 5–7 см. Это говорит о том, что стекло в Древнем Египте варили в три приема. Во-первых, расплавляли шихту. Затем из образовавшейся массы удаляли остекленевшие частички, помещали их в другой сосуд и плавили дальше. На заключительной стадии вязкую массу доводили до стеклообразного состояния.

К VIII в. до н. э. центр стекольного производства переместился в Месопотамию. В наше время на этой территории были найдены книги, в которых, помимо текстов по медицине, химии, географии и геологии, обнаружили рецепты приготовления прозрачного, цветного и отделанного золотом стекла. Здесь же были приведены подробные описания стекловаренных печей и давались рекомендации по применению того или иного вида топлива к ним.

Ученые установили, что сосуды тогда изготавливали следующим способом. Из сваренной из шихты стекломассы вытягивали отдельные нити, которые затем наматывали на металлический прут. После этого нити раскатывали до тех пор, пока они не сливались в однородную массу. Затем ее остужали и в результате получали сосуд с чрезвычайно толстыми стенками.

Некоторые химики говорят о существовании другого способа изготовления стеклоизделий: на обмазанный формовочной смесью металлический прут наматывали заранее приготовленную стекломассу, а затем поверх нее накладывали нити другой стекломассы. Полученные небольшие по размерам сосуды чаще всего использовали для духов.

В древности стекло изготавливали из особой смеси песка, известняка и щелочных растворов. Причем использовали только чистый, беспримесный песок, так как присутствие глины, слюды, извести и оксида железа отрицательно сказывалось на качестве готового стекла.

Плиний в своем труде под названием «Естественная история» писал о том, что для изготовления стекла древние римляне брали песок из реки Белус. В том песке содержалось большое количество природной соды и известняка, включение которых являлось основным условием для создания стекломассы высокого качества.

Напомним, что в древности все стекловаренное производство основывалось на изготовлении стекла, состоящего, помимо прочих компонентов, и из природной соды, добываемой из содовых озер.

Но что же делали в том случае, если добывать соду не было возможности? Результаты археологических раскопок свидетельствуют о том, что в лесистых местностях Франции, Германии, Богемии стекло варили с добавлением древесной и растительной (папоротниковой, камышовой) золы, среди компонентов которой в больших количествах присутствовал и поташ – углекислый калий – основа для изготовления стекла особых сортов высокого качества.

В древних печах была найдена также особая зола, видимо, остававшаяся после обжига с применением дров, тростника или соломы различных глиняных сосудов. Ученые предполагают, что такая зола является предшественницей декоративной глазури, применявшейся для отделки поверхностей глиняных, а затем и стеклянных изделий.

При варении стекломассы от выбора вида золы зависело и качество получаемого стекла. Так, более светлыми были стекла, изготовленные с применением в качестве одной из составляющих золы орешника, клена или осины.

А примесь березовой золы повышала уровень температуры плавления стекольной массы (из нее затем получали тугоплавкое стекло).

В различных странах для изготовления стекла применялась самая разная зола. Во Франции стекло делали, подмешивая в шихту папоротниковую золу. Кстати, стекло высокого качества, которое шло в основном на изготовление стаканов и бокалов на высокой ножке, носило название «verre de fougere», что в переводе означает «стекло из папоротника». Отсюда и произошло, видимо, в русском языке название особого вида бокалов из стекла и хрусталя – «фужеры».

В других странах Западной Европы для придания стеклу особых качеств в шихту подмешивали золу бука. А вот в Древней Руси для этих же целей использовали золу ржаной соломы. Помимо этого, русичи первыми добавили в шихту оксид свинца, что значительно улучшило качество стекла. Причем кремнеземные (из особого сорта песка) стекла с добавлением большого количества свинца шли на изготовление декоративной мозаики, из калиево-свинцовых сортов делали различные украшения для головных уборов, а также бусы и браслеты. Калиево-кальциевые смеси использовали для изготовления стеклянной посуды (тарелки, стаканы, бокалы, различные сосуды) и оконных стекол.

Из трактата монаха-пресвитера Панталеонского монастыря Теофила («Трактат о различных ремеслах») мы узнаем, что в то время (X–XII вв.) изделиями из стекла особенно славилась Киевская Русь. Теофил дает здесь подробные описания устройства стекловаренных печей и тиглей, дает рецепты приготовления исходной массы – шихты, а также способы варки и окраски полученного изделия. Он говорит о том, что уже в этот период на Руси поверхность изделий покрывали специальной эмалью, а также украшали стенки сосудов золотой и серебряной краской: это отличало русские изделия от поделок из стекла, изготовленных мастерами других стран.

Издавна битое стекло использовали в качестве дополнительного компонента при изготовлении стекломассы для снижения уровня температуры ее плавления. А в древние времена государства даже заключали особые договоры, в которых главы стран определяли условия вывоза стеклянного боя. Известен, например, договор 1227 г., в котором шла речь о вывозе стеклянной битой посуды из Сирии в Венецию. Этот договор – живое свидетельство того, что в XIII в. центр стеклоделия постепенно сместился с Востока на Запад, в Венецию, где уже в то время для получения шихты, а затем и легкоплавкого материала использовали битое стекло.

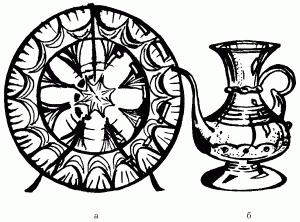

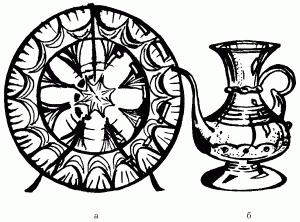

Кстати, именно в Венеции на острове Мурано в XV в. впервые было изготовлено стекло особого качества. Рецепт стекломассы изобрели известный мастер стекольных дел Анджело Беровьеро и его сын Марино. Это стекло отличалось тем, что по своему внешнему виду ни в чем не уступало природному горному хрусталю. Именно поэтому оно было названо «кристалло». Однако этим качеством (чистотой, абсолютной прозрачностью) стекло обладало только в тонкостенных изделиях (рис. 125).

Рис. 125. Венецианское стекло: а – тарелка; б – кувшин, XVI в.

Рис. 125. Венецианское стекло: а – тарелка; б – кувшин, XVI в.

Спустя всего лишь два века, в 1683 г., появляется замечательное по своим свойствам и декоративным качествам калиево-кальциевое стекло, которое оставалось прозрачным даже в толстостенных сосудах. Рецепт его изготовления составил Михаил Мюллер. Это стекло известно и сейчас под названием «богемское».

Тяжелая граненая посуда, изготовленная из этого сорта стекла, очень быстро вытеснила с мирового рынка легкие венецианские изделия. Вскоре все мастера-стеклоделы стали подражать богемской манере изготовления стеклянных изделий.

В 1635 г. английский плавильщик Роберт Манзель впервые использовал для получения стекломассы каменный уголь, заменив им древесный. При этом тигли, в которых варили стекло, стали закрывать для того, чтобы предотвратить заполнение комнаты сажей и гарью. Это, в свою очередь, привело к возникновению необходимости повысить температуру варки стекла, а также подыскать химические вещества, которые ускорили бы процесс плавления исходной массы. Таким веществом оказался оксид свинца, используемый еще в Древней Руси.

После добавления в шихту свинца стекло получалось более прозрачным и блестящим даже по сравнению с богемским. Но особую популярность английское стекло приобрело благодаря свойству шлифованных граней особым образом преломлять световые лучи. Помимо этого, английский хрусталь обладал особенным, приятным для слуха, мелодичным звоном после легкого постукивания по поверхности.

В древности в основном варили только цветное стекло, при изготовлении которого в шихту добавляли оксиды тяжелых металлов: кобальта, меди, железа, марганца. Так, для отлива зеленых и голубых стекол в исходную массу древние мастера добавляли оксид меди. Сосуды из зеленого и голубого стекла были обнаружены в ходе археологических раскопок в Фивах и Тель-Эль-Амарне. Стекла синего цвета умели изготавливать еще за 2000 лет до н. э. Их широко использовали в Древнем Вавилоне. По химическому составу такое стекло отличается присутствием в составе шихты оксида кобальта.

В Древнем Египте особенно ценились разноцветные изделия из стекла. Большой популярностью пользовались и синие стекла. Однако в Египте не было кобальта (который необходимо добавлять в стекломассу для получения стекла синего цвета), и потому последний привозили из Ирана.

При изготовлении непрозрачных (так называемых глухих) стекол часто использовали шихту с добавлением сурьмы, мышьяка, олова, меди и фосфора.

В Венеции XVI в. стекло молочно-белого цвета варили из стекломассы, в которую предварительно примешивали оксид олова.

Но уже в XVII в. для получения непрозрачного белого стекла использовали костяную муку. Рецепт изготовления подобного стекла придумал немецкий мастер Иоганн Кункель. Ему же принадлежит и открытие «золотого рубина» – особого сорта непрозрачного стекла. Однако его компоненты и способ варки Кункель долгое время держал в секрете. Раскрыть эту тайну смог только М. В. Ломоносов в середине XVIII в. Именно ему принадлежит заслуга постановки стекольного производства на научную основу.

В 1752–1754 гг. в Усть-Радице он открыл предприятие по изготовлению цветных стекол на основе древних русских рецептов. На этом же предприятии создали также разноцветную стеклянную мозаику, бисер и стеклярус – украшения, которые в то время в России нигде больше не производились.

Последователь Ломоносова, академик К. Г. Лаксман, также подтверждал теоретические положения стекольного производства на практике. В 1764 г. при изготовлении шихты он решил применить не соду, а глауберову соль, природные залежи которой легко можно было отыскать в больших количествах по всей России. Впервые стекло из шихты с добавлением глауберовой соли было отлито тогда же на одном из заводов Барнаула.

Известный мастер-самоучка И. П. Кулибин не раз оказывал помощь стекольным заводам, изобретая все новые и новые механизмы для стеклоплавильной промышленности. Так, в конце XVIII – начале XIX вв. большие зеркала делали, используя печи и тигли, изготовленные по чертежам Кулибина. Эти зеркала впоследствии по достоинству были оценены не только в России, но и далеко за ее пределами.

В 1851 г. произошел еще один переворот в стекольном производстве. А. К. Чугунов придумал и на практике доказал возможность более быстрого отлива стекла высочайшего качества. Его секрет изготовления стекломассы заключался в том, что тщательно перемешанную до однородной массы шихту перед плавлением спрессовывали в небольшие брикеты.

Новый этап в развитии стеклоделия начался после того, как в свет вышли труды Д. И. Менделеева «Основы химии» и «Стекольное производство» (1864 г.). В них изготовление стекла рассматривалось как одна из отраслей химии. Продолжение этой темы прозвучало и в книге С. П. Петухова «Стеклоделие», изданной с предисловием Д. И. Менделеева. Для современного производства она до сих пор остается актуальной.

В конце XIX в. «заморский» плавильщик Фридрих Сименс придумал и ввел в эксплуатацию регенеративную ванную печь для расплавления шихты и изготовления стекла.

Русские мастера ответили на это своим изобретением: в 1897 г. Малышев изобрел первую модель ванной печи с разделенными бассейнами, которая позволила сделать процесс стекловарения непрерывным.

Постепенно развиваясь и все более совершенствуясь, к началу XX в. стекольное производство переходило в фазу машинной индустрии. Это означает, что с помощью больших и мощных машин становится возможным изготавливать самую разнообразную по качеству и размерам продукцию.

В начале века теоретические разработки в области стекловарения осуществляли такие известные ученые, как химик-органик В. Е. Тищенко, химик-технолог И. В. Гребенщиков, химик Г. Ю. Жуковский.

Примерно в то же время в Москве открылся Институт стекла, а в Ленинграде был создан Государственный оптический институт.

В настоящее время существует несколько научно-исследовательских институтов стекла. Кафедры стекловарения и изготовления изделий из стекла можно найти во множестве технических высших учебных заведений.

Всем нам знакома посуда из стекла: различные стаканы, фужеры, рюмки, вазы, тарелки, кувшины. Причем в настоящее время в любом универмаге можно приобрести стеклянную посуду различных оттенков. Ученые считают, что впервые посуда из стекла была изготовлена в Древнем Египте, Финикии и Месопотамии.

А когда же стали использовать стекло для украшения архитектурных сооружений и интерьеров жилых помещений? Оказывается, тоже очень давно.

Археологи доказали, что еще за 3000 лет до н. э. древние египтяне умели выплавлять фаянс, из которого делали разноцветную облицовочную плитку.

Ученые говорят о том, что стеклянную смальту, предназначенную для украшения фасадов зданий, интерьера, а также различных изделий, первыми стали изготавливать греки.

В древние времена особенно большим успехом пользовались изготовленные с применением стеклянной мозаики работы греческого художника Соза.

В ходе археологических раскопок и исторических исследований во многих странах мира была найдена стеклянная смальта, датируемая различными эпохами. Здесь следует упомянуть прежде всего такие памятники архитектуры, как Софийский собор (VI–XI вв.) в Константинополе, собор Святого Марка (XIII–XIV вв.) в Венеции, собор Святой Софии (XI в.) в Киеве, храмы древних русских городов: Новгорода, Переяславля, Полоцка, Чернигова. Стеклянной мозаикой здесь украшен не только фасад зданий, но и внутренняя их часть: пол, потолок, стены.

В этот период развития цивилизации стеклянная смальта производилась в большом количестве и ее широко использовали в архитектуре. Причем этот материал, видимо, оценивали достаточно дорого, так как такой мозаикой украшали не жилища простых горожан, а исключительно церкви, соборы или храмы.

С XV в., кроме стеклянной смальты, стали изготавливать зеркала. Самое первое зеркало было очень маленьким по размеру, но стоило невероятно дорого. Право на его изобретение принадлежит венецианцам.

Массовый выпуск зеркал становится возможным только к XVIII в. Именно в это время разрабатывали технологии и осваивали производство прозрачного листового стекла.

Не забудем и о таком незаменимом украшении интерьера наших квартир, как люстры. Их научились делать очень давно. Еще на рубеже XVII–XVIII вв. венецианские мастера-плавильщики прославились изготовлением разнообразных люстр, на производство которых шло только самое чистое, прозрачное стекло. При этом стекломассе придавали самые причудливые и необычные формы: листочки, виноградные гроздья, капельки воды, сказочные цветы.

К началу XIX в. пальма первенства в изготовлении стеклянных и хрустальных люстр переходит от венецианцев к русским и французам. Во Франции самые красивые люстры, бра, торшеры и подсвечники изготавливали в известной в то время фирме «Баккара». А в России самой большой популярностью пользовались люстры из хрусталя с маркой императорского Петербургского стекольного завода.

Оказывается, в древности стекло было похоже на глину. Предварительно расплавив, из него можно было достаточно легко лепить и формировать какие угодно изделия.

В древневавилонском тексте, древнейшем памятнике письменности, относящемся к XVII в. до н. э., приводятся рецепты приготовления стекломассы, а также глазури для декоративной обработки изделий. Но первые сосуды из стекла появились только в XVIII в. до н. э. Изготовлены они были в Древнем Египте.

Дальнейшее развитие стекольного производства в Египте связано с завоеванием фараоном Тутмосом III Финикии и Сирии. Тогда в Египет из Финикии доставляли так называемый плавленый камень (в то время его также называли «искусственный лазурит из Вавилона») – своеобразное стекло, изготовленное по финикийским рецептам. Из такого стеклообразного материала выдували в то время небольшие сосуды (рис. 124).

К тому же о наличии стекольного ремесла в древние времена свидетельствует найденная в ходе раскопок, происходивших в конце XIX в. в Египте, частично разрушенная стекольная мастерская.

Здесь были обнаружены остатки стекловаренных сосудов разных размеров: большие, диаметром 25 см; цилиндрические, диаметром 17,5 см; небольшие тигли, диаметр которых составлял 5–7 см. Это говорит о том, что стекло в Древнем Египте варили в три приема. Во-первых, расплавляли шихту. Затем из образовавшейся массы удаляли остекленевшие частички, помещали их в другой сосуд и плавили дальше. На заключительной стадии вязкую массу доводили до стеклообразного состояния.

К VIII в. до н. э. центр стекольного производства переместился в Месопотамию. В наше время на этой территории были найдены книги, в которых, помимо текстов по медицине, химии, географии и геологии, обнаружили рецепты приготовления прозрачного, цветного и отделанного золотом стекла. Здесь же были приведены подробные описания стекловаренных печей и давались рекомендации по применению того или иного вида топлива к ним.

Ученые установили, что сосуды тогда изготавливали следующим способом. Из сваренной из шихты стекломассы вытягивали отдельные нити, которые затем наматывали на металлический прут. После этого нити раскатывали до тех пор, пока они не сливались в однородную массу. Затем ее остужали и в результате получали сосуд с чрезвычайно толстыми стенками.

Некоторые химики говорят о существовании другого способа изготовления стеклоизделий: на обмазанный формовочной смесью металлический прут наматывали заранее приготовленную стекломассу, а затем поверх нее накладывали нити другой стекломассы. Полученные небольшие по размерам сосуды чаще всего использовали для духов.

В древности стекло изготавливали из особой смеси песка, известняка и щелочных растворов. Причем использовали только чистый, беспримесный песок, так как присутствие глины, слюды, извести и оксида железа отрицательно сказывалось на качестве готового стекла.

Плиний в своем труде под названием «Естественная история» писал о том, что для изготовления стекла древние римляне брали песок из реки Белус. В том песке содержалось большое количество природной соды и известняка, включение которых являлось основным условием для создания стекломассы высокого качества.

Напомним, что в древности все стекловаренное производство основывалось на изготовлении стекла, состоящего, помимо прочих компонентов, и из природной соды, добываемой из содовых озер.

Но что же делали в том случае, если добывать соду не было возможности? Результаты археологических раскопок свидетельствуют о том, что в лесистых местностях Франции, Германии, Богемии стекло варили с добавлением древесной и растительной (папоротниковой, камышовой) золы, среди компонентов которой в больших количествах присутствовал и поташ – углекислый калий – основа для изготовления стекла особых сортов высокого качества.

В древних печах была найдена также особая зола, видимо, остававшаяся после обжига с применением дров, тростника или соломы различных глиняных сосудов. Ученые предполагают, что такая зола является предшественницей декоративной глазури, применявшейся для отделки поверхностей глиняных, а затем и стеклянных изделий.

При варении стекломассы от выбора вида золы зависело и качество получаемого стекла. Так, более светлыми были стекла, изготовленные с применением в качестве одной из составляющих золы орешника, клена или осины.

А примесь березовой золы повышала уровень температуры плавления стекольной массы (из нее затем получали тугоплавкое стекло).

В различных странах для изготовления стекла применялась самая разная зола. Во Франции стекло делали, подмешивая в шихту папоротниковую золу. Кстати, стекло высокого качества, которое шло в основном на изготовление стаканов и бокалов на высокой ножке, носило название «verre de fougere», что в переводе означает «стекло из папоротника». Отсюда и произошло, видимо, в русском языке название особого вида бокалов из стекла и хрусталя – «фужеры».

В других странах Западной Европы для придания стеклу особых качеств в шихту подмешивали золу бука. А вот в Древней Руси для этих же целей использовали золу ржаной соломы. Помимо этого, русичи первыми добавили в шихту оксид свинца, что значительно улучшило качество стекла. Причем кремнеземные (из особого сорта песка) стекла с добавлением большого количества свинца шли на изготовление декоративной мозаики, из калиево-свинцовых сортов делали различные украшения для головных уборов, а также бусы и браслеты. Калиево-кальциевые смеси использовали для изготовления стеклянной посуды (тарелки, стаканы, бокалы, различные сосуды) и оконных стекол.

Из трактата монаха-пресвитера Панталеонского монастыря Теофила («Трактат о различных ремеслах») мы узнаем, что в то время (X–XII вв.) изделиями из стекла особенно славилась Киевская Русь. Теофил дает здесь подробные описания устройства стекловаренных печей и тиглей, дает рецепты приготовления исходной массы – шихты, а также способы варки и окраски полученного изделия. Он говорит о том, что уже в этот период на Руси поверхность изделий покрывали специальной эмалью, а также украшали стенки сосудов золотой и серебряной краской: это отличало русские изделия от поделок из стекла, изготовленных мастерами других стран.

Издавна битое стекло использовали в качестве дополнительного компонента при изготовлении стекломассы для снижения уровня температуры ее плавления. А в древние времена государства даже заключали особые договоры, в которых главы стран определяли условия вывоза стеклянного боя. Известен, например, договор 1227 г., в котором шла речь о вывозе стеклянной битой посуды из Сирии в Венецию. Этот договор – живое свидетельство того, что в XIII в. центр стеклоделия постепенно сместился с Востока на Запад, в Венецию, где уже в то время для получения шихты, а затем и легкоплавкого материала использовали битое стекло.

Кстати, именно в Венеции на острове Мурано в XV в. впервые было изготовлено стекло особого качества. Рецепт стекломассы изобрели известный мастер стекольных дел Анджело Беровьеро и его сын Марино. Это стекло отличалось тем, что по своему внешнему виду ни в чем не уступало природному горному хрусталю. Именно поэтому оно было названо «кристалло». Однако этим качеством (чистотой, абсолютной прозрачностью) стекло обладало только в тонкостенных изделиях (рис. 125).

Спустя всего лишь два века, в 1683 г., появляется замечательное по своим свойствам и декоративным качествам калиево-кальциевое стекло, которое оставалось прозрачным даже в толстостенных сосудах. Рецепт его изготовления составил Михаил Мюллер. Это стекло известно и сейчас под названием «богемское».

Тяжелая граненая посуда, изготовленная из этого сорта стекла, очень быстро вытеснила с мирового рынка легкие венецианские изделия. Вскоре все мастера-стеклоделы стали подражать богемской манере изготовления стеклянных изделий.

В 1635 г. английский плавильщик Роберт Манзель впервые использовал для получения стекломассы каменный уголь, заменив им древесный. При этом тигли, в которых варили стекло, стали закрывать для того, чтобы предотвратить заполнение комнаты сажей и гарью. Это, в свою очередь, привело к возникновению необходимости повысить температуру варки стекла, а также подыскать химические вещества, которые ускорили бы процесс плавления исходной массы. Таким веществом оказался оксид свинца, используемый еще в Древней Руси.

После добавления в шихту свинца стекло получалось более прозрачным и блестящим даже по сравнению с богемским. Но особую популярность английское стекло приобрело благодаря свойству шлифованных граней особым образом преломлять световые лучи. Помимо этого, английский хрусталь обладал особенным, приятным для слуха, мелодичным звоном после легкого постукивания по поверхности.

В древности в основном варили только цветное стекло, при изготовлении которого в шихту добавляли оксиды тяжелых металлов: кобальта, меди, железа, марганца. Так, для отлива зеленых и голубых стекол в исходную массу древние мастера добавляли оксид меди. Сосуды из зеленого и голубого стекла были обнаружены в ходе археологических раскопок в Фивах и Тель-Эль-Амарне. Стекла синего цвета умели изготавливать еще за 2000 лет до н. э. Их широко использовали в Древнем Вавилоне. По химическому составу такое стекло отличается присутствием в составе шихты оксида кобальта.

В Древнем Египте особенно ценились разноцветные изделия из стекла. Большой популярностью пользовались и синие стекла. Однако в Египте не было кобальта (который необходимо добавлять в стекломассу для получения стекла синего цвета), и потому последний привозили из Ирана.

При изготовлении непрозрачных (так называемых глухих) стекол часто использовали шихту с добавлением сурьмы, мышьяка, олова, меди и фосфора.

В Венеции XVI в. стекло молочно-белого цвета варили из стекломассы, в которую предварительно примешивали оксид олова.

Но уже в XVII в. для получения непрозрачного белого стекла использовали костяную муку. Рецепт изготовления подобного стекла придумал немецкий мастер Иоганн Кункель. Ему же принадлежит и открытие «золотого рубина» – особого сорта непрозрачного стекла. Однако его компоненты и способ варки Кункель долгое время держал в секрете. Раскрыть эту тайну смог только М. В. Ломоносов в середине XVIII в. Именно ему принадлежит заслуга постановки стекольного производства на научную основу.

В 1752–1754 гг. в Усть-Радице он открыл предприятие по изготовлению цветных стекол на основе древних русских рецептов. На этом же предприятии создали также разноцветную стеклянную мозаику, бисер и стеклярус – украшения, которые в то время в России нигде больше не производились.

Последователь Ломоносова, академик К. Г. Лаксман, также подтверждал теоретические положения стекольного производства на практике. В 1764 г. при изготовлении шихты он решил применить не соду, а глауберову соль, природные залежи которой легко можно было отыскать в больших количествах по всей России. Впервые стекло из шихты с добавлением глауберовой соли было отлито тогда же на одном из заводов Барнаула.

Известный мастер-самоучка И. П. Кулибин не раз оказывал помощь стекольным заводам, изобретая все новые и новые механизмы для стеклоплавильной промышленности. Так, в конце XVIII – начале XIX вв. большие зеркала делали, используя печи и тигли, изготовленные по чертежам Кулибина. Эти зеркала впоследствии по достоинству были оценены не только в России, но и далеко за ее пределами.

В 1851 г. произошел еще один переворот в стекольном производстве. А. К. Чугунов придумал и на практике доказал возможность более быстрого отлива стекла высочайшего качества. Его секрет изготовления стекломассы заключался в том, что тщательно перемешанную до однородной массы шихту перед плавлением спрессовывали в небольшие брикеты.

Новый этап в развитии стеклоделия начался после того, как в свет вышли труды Д. И. Менделеева «Основы химии» и «Стекольное производство» (1864 г.). В них изготовление стекла рассматривалось как одна из отраслей химии. Продолжение этой темы прозвучало и в книге С. П. Петухова «Стеклоделие», изданной с предисловием Д. И. Менделеева. Для современного производства она до сих пор остается актуальной.

В конце XIX в. «заморский» плавильщик Фридрих Сименс придумал и ввел в эксплуатацию регенеративную ванную печь для расплавления шихты и изготовления стекла.

Русские мастера ответили на это своим изобретением: в 1897 г. Малышев изобрел первую модель ванной печи с разделенными бассейнами, которая позволила сделать процесс стекловарения непрерывным.

Постепенно развиваясь и все более совершенствуясь, к началу XX в. стекольное производство переходило в фазу машинной индустрии. Это означает, что с помощью больших и мощных машин становится возможным изготавливать самую разнообразную по качеству и размерам продукцию.

В начале века теоретические разработки в области стекловарения осуществляли такие известные ученые, как химик-органик В. Е. Тищенко, химик-технолог И. В. Гребенщиков, химик Г. Ю. Жуковский.

Примерно в то же время в Москве открылся Институт стекла, а в Ленинграде был создан Государственный оптический институт.

В настоящее время существует несколько научно-исследовательских институтов стекла. Кафедры стекловарения и изготовления изделий из стекла можно найти во множестве технических высших учебных заведений.

Всем нам знакома посуда из стекла: различные стаканы, фужеры, рюмки, вазы, тарелки, кувшины. Причем в настоящее время в любом универмаге можно приобрести стеклянную посуду различных оттенков. Ученые считают, что впервые посуда из стекла была изготовлена в Древнем Египте, Финикии и Месопотамии.

А когда же стали использовать стекло для украшения архитектурных сооружений и интерьеров жилых помещений? Оказывается, тоже очень давно.

Археологи доказали, что еще за 3000 лет до н. э. древние египтяне умели выплавлять фаянс, из которого делали разноцветную облицовочную плитку.

Ученые говорят о том, что стеклянную смальту, предназначенную для украшения фасадов зданий, интерьера, а также различных изделий, первыми стали изготавливать греки.

В древние времена особенно большим успехом пользовались изготовленные с применением стеклянной мозаики работы греческого художника Соза.

В ходе археологических раскопок и исторических исследований во многих странах мира была найдена стеклянная смальта, датируемая различными эпохами. Здесь следует упомянуть прежде всего такие памятники архитектуры, как Софийский собор (VI–XI вв.) в Константинополе, собор Святого Марка (XIII–XIV вв.) в Венеции, собор Святой Софии (XI в.) в Киеве, храмы древних русских городов: Новгорода, Переяславля, Полоцка, Чернигова. Стеклянной мозаикой здесь украшен не только фасад зданий, но и внутренняя их часть: пол, потолок, стены.

В этот период развития цивилизации стеклянная смальта производилась в большом количестве и ее широко использовали в архитектуре. Причем этот материал, видимо, оценивали достаточно дорого, так как такой мозаикой украшали не жилища простых горожан, а исключительно церкви, соборы или храмы.

С XV в., кроме стеклянной смальты, стали изготавливать зеркала. Самое первое зеркало было очень маленьким по размеру, но стоило невероятно дорого. Право на его изобретение принадлежит венецианцам.

Массовый выпуск зеркал становится возможным только к XVIII в. Именно в это время разрабатывали технологии и осваивали производство прозрачного листового стекла.

Не забудем и о таком незаменимом украшении интерьера наших квартир, как люстры. Их научились делать очень давно. Еще на рубеже XVII–XVIII вв. венецианские мастера-плавильщики прославились изготовлением разнообразных люстр, на производство которых шло только самое чистое, прозрачное стекло. При этом стекломассе придавали самые причудливые и необычные формы: листочки, виноградные гроздья, капельки воды, сказочные цветы.

К началу XIX в. пальма первенства в изготовлении стеклянных и хрустальных люстр переходит от венецианцев к русским и французам. Во Франции самые красивые люстры, бра, торшеры и подсвечники изготавливали в известной в то время фирме «Баккара». А в России самой большой популярностью пользовались люстры из хрусталя с маркой императорского Петербургского стекольного завода.

Глава 2. Стекло: характеристика, классификация

Все твердые тела делят на кристаллические и аморфные. Последние обладают свойством плавиться при достаточно высокой температуре. В отличие от кристаллических тел они имеют структуру лишь с небольшими участками упорядоченно соединенных ионов, причем эти участки соединены между собой так, что образуют асимметрию.

В химии и физике стекломпринято называть все аморфные тела, которые образуются в результате переохлаждения расплава. Эти тела вследствие постепенного увеличения степени вязкости оказываются наделенными всеми признаками твердых тел. Они также обладают свойством обратного перехода из твердого в жидкое состояние.

Стеклом в обыденной жизни называют прозрачный хрупкий материал. В зависимости от того или иного компонента, входящего в состав исходной стекломассы, в промышленности различают следующие виды стекла: силикатные, боратные, боросиликатные, алюмосиликатные, бороалюмосиликатные, фосфатные и др.

Как и любое другое физическое тело, стекло обладает рядом свойств.

В химии и физике стекломпринято называть все аморфные тела, которые образуются в результате переохлаждения расплава. Эти тела вследствие постепенного увеличения степени вязкости оказываются наделенными всеми признаками твердых тел. Они также обладают свойством обратного перехода из твердого в жидкое состояние.

Стеклом в обыденной жизни называют прозрачный хрупкий материал. В зависимости от того или иного компонента, входящего в состав исходной стекломассы, в промышленности различают следующие виды стекла: силикатные, боратные, боросиликатные, алюмосиликатные, бороалюмосиликатные, фосфатные и др.

Как и любое другое физическое тело, стекло обладает рядом свойств.

Физические и механические свойства

Плотностьстекол зависит от компонентов, входящих в их состав. Так, стекломасса, в больших количествах включающая оксид свинца, более плотная по сравнению со стеклом, состоящим, помимо прочих материалов, и из оксидов лития, бериллия или бора. Как правило, средняя плотность стекол (оконное, тарное, сортовое, термостойкое) колеблется от 2,24 x 103 до 2,9 x 103 кг/м3. Плотность хрусталя несколько больше: от 3,5 x 103 до 3,7 x 103 кг/м3.

Под прочностью на сжатиев физике и химии принято понимать способность того или иного материала сопротивляться внутренним напряжениям при воздействии извне каких-либо нагрузок. Предел прочности стекла составляет от 500 до 2000 МПа (хрусталя – 700–800 МПа). Сравним эту величину с величиной прочности чугуна и стали: соответственно 600–1200 и 2000 МПа.

При этом степень прочности того или иного вида стекла зависит от химического вещества, входящего в его состав. Более прочны стекла, включающие в свой состав оксиды кальция или бора. Низкой прочностью отличаются стекла с оксидами свинца и алюминия.

Предел прочности стекла на растяжениесоставляет всего 35–100 МПа. Степень прочности стекла на растяжение в большей степени зависит от наличия различных дефектов, образующихся на его поверхности.

Различные повреждения (трещины, глубокие царапины) значительно снижают величину прочности материала. Для искусственного увеличения показателя прочности поверхность некоторых стеклоизделий покрывают кремниевоорганической пленкой.

Хрупкость– механическое свойство тел разрушаться под действием внешних сил. Величина хрупкости стекла в основном зависит не от химического состава образующих его компонентов, а в большей степени от однородности стекломассы (входящие в его состав компоненты должны быть беспримесными, чистыми) и толщины стенок стеклоизделия.

Твердостьюобозначают механическое свойство одного материала сопротивляться проникновению в него другого, более твердого. Определить степень твердости того или иного материла можно с помощью специальной таблицы-шкалы, отражающей свойства некоторых минералов, которые расположены по возрастающей, начиная с менее твердого, талька, твердость которого взята за 1 единицу, и заканчивая самым твердым – алмазом с твердостью в 10 условно принятых единиц.

При исследовании того или иного материала на твердость, как правило, во время проведения опыта всякий раз надавливают на него одним из минералов, указанных в таблице. Однако данным способом не совсем удобно определять твердость такого достаточно хрупкого материала, как стекло. Поэтому было принято решение определять микротвердость стекла. В среднем она равна от 480 до 10 000 МПа.

Часто твердость стекла определяют с помощью шлифования, используя так называемый метод определения абразивной твердости. В таком случае ее величина устанавливается в зависимости от скорости отслаивания единицы поверхности стеклоизделия при определенных условиях проведения шлифовки.

Степень твердости того или иного вида стекла в основном зависит от химического состава входящих в него компонентов. Так, например, использование при создании стекломассы оксида свинца значительно снижает твердость стекла. И напротив, силикатные стекла достаточно плохо поддаются механической обработке.

Теплоемкостьюназывают свойство тел принимать и сохранять определенное количество теплоты при каком-либо процессе без изменения состояния.

Теплоемкость стекла прямо зависит от химического состава компонентов, входящих в состав исходной стекломассы. Его удельная теплота при средней температуре равна 0,33–1,05 Дж/(кг x К). Причем чем выше в стекломассе содержание оксидов свинца и бария, тем ниже показатель теплопроводности. Но вот легкие оксиды – такие, например, как оксид лития, способны повысить теплопроводность стекла.

При изготовлении стеклоизделий следует помнить о том, что аморфные тела, обладающие низкой теплоемкостью, остывают значительно медленнее, чем тела с высоким показателем теплоемкости. У таких тел наблюдается также увеличение количества теплоемкости с повышением внешней температуры. Причем в жидком состоянии этот показатель растет несколько быстрее. Это характерно и для стекол различных типов.

Теплопроводность. Таким термином в науке обозначают свойство тел пропускать через себя теплоту от одной поверхности до другой, при условии, что у последних разная температура.

Известно, что стекло плохо проводит тепло (кстати, это свойство широко используется в строительстве зданий). Уровень его теплопроводности в среднем составляет 0,95–0,98 Вт/(м x К). Причем наиболее высокий показатель теплопроводности отмечен у кварцевого стекла. С уменьшением доли оксида кремния в общей массе стекла или при замене его любым другим веществом уровень теплопроводности понижается.

Температура начала размягчения– это такая температура, при которой тело (аморфное) начинает размягчаться и плавиться. Самое твердое – кварцевое – стекло начинает деформироваться только при температуре 1200–1500 °C. Другие типы стекол размягчаются уже при температуре 550–650 °C. Эти показатели важно учитывать при различных работах со стеклом: в процессе выдувания изделий, при обработке краев этих изделий, а также при термической полировке их поверхностей.

Величина температуры начала плавления того или иного сорта и вида стекла определяется химическим составом компонентов. Так, тугоплавкие оксиды кремния или алюминия повышают температурный уровень начала размягчения, а легкоплавкие (оксиды натрия и калия), напротив, понижают.

Тепловое расширение.Этим термином принято обозначать явление расширения размеров того или иного тела под воздействием высоких температур. Эту величину очень важно учитывать при изготовлении стеклоизделий с различными накладками по поверхности. Материалы для отделок следует подбирать так, чтобы величина их теплового расширения соответствовала тому же показателю стекломассы основного изделия.

Коэффициент теплового расширения стекол прямо зависит от химического состава исходной массы. Чем больше в стекломассе щелочных оксидов, тем выше показатель температурного расширения, и наоборот, присутствие в стекле оксидов кремния, алюминия и бора снижает эту величину.

Термостойкостьюопределяется способность стекла не поддаваться коррозии и разрушению в результате резкой смены внешней температуры. Этот коэффициент зависит не только от химического состава массы, но и от размера изделия, а также от величины теплоотдачи на его поверхности.

Под прочностью на сжатиев физике и химии принято понимать способность того или иного материала сопротивляться внутренним напряжениям при воздействии извне каких-либо нагрузок. Предел прочности стекла составляет от 500 до 2000 МПа (хрусталя – 700–800 МПа). Сравним эту величину с величиной прочности чугуна и стали: соответственно 600–1200 и 2000 МПа.

При этом степень прочности того или иного вида стекла зависит от химического вещества, входящего в его состав. Более прочны стекла, включающие в свой состав оксиды кальция или бора. Низкой прочностью отличаются стекла с оксидами свинца и алюминия.

Предел прочности стекла на растяжениесоставляет всего 35–100 МПа. Степень прочности стекла на растяжение в большей степени зависит от наличия различных дефектов, образующихся на его поверхности.

Различные повреждения (трещины, глубокие царапины) значительно снижают величину прочности материала. Для искусственного увеличения показателя прочности поверхность некоторых стеклоизделий покрывают кремниевоорганической пленкой.

Хрупкость– механическое свойство тел разрушаться под действием внешних сил. Величина хрупкости стекла в основном зависит не от химического состава образующих его компонентов, а в большей степени от однородности стекломассы (входящие в его состав компоненты должны быть беспримесными, чистыми) и толщины стенок стеклоизделия.

Твердостьюобозначают механическое свойство одного материала сопротивляться проникновению в него другого, более твердого. Определить степень твердости того или иного материла можно с помощью специальной таблицы-шкалы, отражающей свойства некоторых минералов, которые расположены по возрастающей, начиная с менее твердого, талька, твердость которого взята за 1 единицу, и заканчивая самым твердым – алмазом с твердостью в 10 условно принятых единиц.

При исследовании того или иного материала на твердость, как правило, во время проведения опыта всякий раз надавливают на него одним из минералов, указанных в таблице. Однако данным способом не совсем удобно определять твердость такого достаточно хрупкого материала, как стекло. Поэтому было принято решение определять микротвердость стекла. В среднем она равна от 480 до 10 000 МПа.

Часто твердость стекла определяют с помощью шлифования, используя так называемый метод определения абразивной твердости. В таком случае ее величина устанавливается в зависимости от скорости отслаивания единицы поверхности стеклоизделия при определенных условиях проведения шлифовки.

Степень твердости того или иного вида стекла в основном зависит от химического состава входящих в него компонентов. Так, например, использование при создании стекломассы оксида свинца значительно снижает твердость стекла. И напротив, силикатные стекла достаточно плохо поддаются механической обработке.

Теплоемкостьюназывают свойство тел принимать и сохранять определенное количество теплоты при каком-либо процессе без изменения состояния.

Теплоемкость стекла прямо зависит от химического состава компонентов, входящих в состав исходной стекломассы. Его удельная теплота при средней температуре равна 0,33–1,05 Дж/(кг x К). Причем чем выше в стекломассе содержание оксидов свинца и бария, тем ниже показатель теплопроводности. Но вот легкие оксиды – такие, например, как оксид лития, способны повысить теплопроводность стекла.

При изготовлении стеклоизделий следует помнить о том, что аморфные тела, обладающие низкой теплоемкостью, остывают значительно медленнее, чем тела с высоким показателем теплоемкости. У таких тел наблюдается также увеличение количества теплоемкости с повышением внешней температуры. Причем в жидком состоянии этот показатель растет несколько быстрее. Это характерно и для стекол различных типов.

Теплопроводность. Таким термином в науке обозначают свойство тел пропускать через себя теплоту от одной поверхности до другой, при условии, что у последних разная температура.

Известно, что стекло плохо проводит тепло (кстати, это свойство широко используется в строительстве зданий). Уровень его теплопроводности в среднем составляет 0,95–0,98 Вт/(м x К). Причем наиболее высокий показатель теплопроводности отмечен у кварцевого стекла. С уменьшением доли оксида кремния в общей массе стекла или при замене его любым другим веществом уровень теплопроводности понижается.

Температура начала размягчения– это такая температура, при которой тело (аморфное) начинает размягчаться и плавиться. Самое твердое – кварцевое – стекло начинает деформироваться только при температуре 1200–1500 °C. Другие типы стекол размягчаются уже при температуре 550–650 °C. Эти показатели важно учитывать при различных работах со стеклом: в процессе выдувания изделий, при обработке краев этих изделий, а также при термической полировке их поверхностей.

Величина температуры начала плавления того или иного сорта и вида стекла определяется химическим составом компонентов. Так, тугоплавкие оксиды кремния или алюминия повышают температурный уровень начала размягчения, а легкоплавкие (оксиды натрия и калия), напротив, понижают.

Тепловое расширение.Этим термином принято обозначать явление расширения размеров того или иного тела под воздействием высоких температур. Эту величину очень важно учитывать при изготовлении стеклоизделий с различными накладками по поверхности. Материалы для отделок следует подбирать так, чтобы величина их теплового расширения соответствовала тому же показателю стекломассы основного изделия.

Коэффициент теплового расширения стекол прямо зависит от химического состава исходной массы. Чем больше в стекломассе щелочных оксидов, тем выше показатель температурного расширения, и наоборот, присутствие в стекле оксидов кремния, алюминия и бора снижает эту величину.

Термостойкостьюопределяется способность стекла не поддаваться коррозии и разрушению в результате резкой смены внешней температуры. Этот коэффициент зависит не только от химического состава массы, но и от размера изделия, а также от величины теплоотдачи на его поверхности.

Оптические свойства

Преломление света– так в науке называют изменение направления светового луча при его прохождении через границу двух прозрачных сред. Величина, показывающая преломление света стекла, всегда больше единицы.

Отражение света– это возвращение светового луча при его падении на поверхность двух сред, имеющих различные показатели преломления.

Отражение света– это возвращение светового луча при его падении на поверхность двух сред, имеющих различные показатели преломления.