Страница:

Он сглаживает неровности и выравнивает поверхности больших размеров. Инструмент в 3 раза длиннее обычного рубанка, поэтому им легко строгать длинные доски. Длина ножа фуганка 180 мм, а ширина 65 мм. Впереди у него имеется устройство для удаления ножа из летка с помощью киянки.

Полуфуганок

Инструмент применяется для обработки небольших поверхностей. Его корпус длиной всего 530 мм, нож длиной 180 мм, шириной 50 мм.

Шлифтик

Это рубанок с укороченным корпусом. Он служит для строгания и зачистки поверхностей, имеющих задиры и сучки. Верхний слой обрабатываемой поверхности, благодаря узкой щели, он снимает в виде тонкой стружки.

Фальцгебель

Этот инструмент служит как для обработки, так и для зачистки четвертей. Он имеет подошву в виде ступенек.

Зензубель

Применяют для выборки фальцев, четвертей, а также для зачистки. В корпусе инструмента имеются ножи в виде лопаток и боковое отверстие для выхода стружки.

Инструменты для выборки и зачистки различных отверстий

Инструменты для отгибки и сборки элементов кровли

Зажимные приспособления

Инструменты для опиливания

Инструменты для выполнения и обработки отверстий

Заточка инструментов

Глава 3. Материалы для устройства крыш

Лесоматериалы

Деревянные несущие конструкции

Деревянные материалы для кровельного покрытия

Предохранение пиломатериалов от гниения и разрушения

Полуфуганок

Инструмент применяется для обработки небольших поверхностей. Его корпус длиной всего 530 мм, нож длиной 180 мм, шириной 50 мм.

Шлифтик

Это рубанок с укороченным корпусом. Он служит для строгания и зачистки поверхностей, имеющих задиры и сучки. Верхний слой обрабатываемой поверхности, благодаря узкой щели, он снимает в виде тонкой стружки.

Фальцгебель

Этот инструмент служит как для обработки, так и для зачистки четвертей. Он имеет подошву в виде ступенек.

Зензубель

Применяют для выборки фальцев, четвертей, а также для зачистки. В корпусе инструмента имеются ножи в виде лопаток и боковое отверстие для выхода стружки.

Инструменты для выборки и зачистки различных отверстий

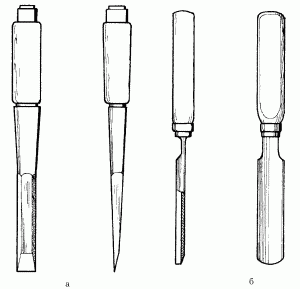

Эти деревообрабатывающие инструменты изготавливают из высококачественной стали, у них хорошо отточенная режущая кромка (рис. 18).

Рис. 18. Деревообрабатывающие инструменты: а – стамески; б – долота.

Рис. 18. Деревообрабатывающие инструменты: а – стамески; б – долота.

Во время работы со стамесками соблюдают следующие правила безопасности.

1. При работе со стамеской направляют не на себя, а от себя.

2. Не режут стамеской на весу.

3. Не режут деталь, положив ее на колени.

4. Пальцы левой руки располагают сзади лезвия инструмента.

Прямая стамеска

Чаще всего используется для вырезания прямоугольных углублений. При этом ширина полотна позволяет сделать как большие, так и маленькие отверстия. Чаще всего ширина полотна не превышает 6 см, но не может быть меньше 3 мм. Как правило, у прямых стамесок фаска с полотна снимается только с одной стороны, а толщина этой фаски колеблется от 0,5 до 1,5 см, при этом меняется и угол заточки ножа.

Полукруглая стамеска

Используется там, где необходимо сделать круглое отверстие или углубление. Без нее невозможно обойтись при выравнивании поверхности полукруглых углублений. Кроме того, используя полукруглую стамеску, можно сделать плавную линию, которую нельзя получить при использовании прямой стамески.

Между собой полукруглые стамески различаются по ширине полотна, по радиусу окружности и по глубине проникновения стамески в массив древесины. В зависимости от этого различают крутые, отлогие или глубокие полукруглые стамески. Существует еще одно название для глубоких стамесок – церазики.

В минимальном наборе при устройстве крыш обязательно нужно иметь 2 полукруглые стамески с шириной полотна около 10–12 мм, одна из которых должна быть крутой, а другая – отлогой.

Угловая стамеска

Используется для выборки древесины при получении точных геометрических углублений. Угловые стамески различаются между собой по ширине полотна и по углу между фасками лезвия, который может колебаться от 45 до 90°.

Стамески-клюкарзы

Необходимы для выборки древесины при образовании углублений там, где невозможно использовать другие инструменты, и там, где при выборке требуется ровная поверхность дна. Единственное их отличие от всех выше рассмотренных – изогнутость полотна. Такие стамески бывают угольными, прямыми и полукруглыми. У каждого типа стамесок-клюкарз есть свои разновидности: по ширине полотна, по глубине снятия фаски при заточке, по величине радиуса. Есть и еще одна характеристика, применимая только по отношению к клюкарзам, – характер и величина изгиба.

Долото

Внешне похоже на стамеску, но это совершенно другой инструмент. Долото предназначено для долбления древесины, и поэтому на ручке закрепляется металлический наконечник, который не позволяет растрескаться древесине от ударов молотка. Кроме того, чтобы не повредить рукоятку, а также для лучшего проникновения лезвия в массив древесины долото используется только в комплекте с деревянным молотком – киянкой.

Долото имеет более массивное полотно, чем стамеска. В зависимости от вида работ долота разделяются на столярные и плотничные.

Ширина рабочего полотна столярной стамески не превышает 15 мм, а полотно плотничного долота имеет ширину 20 мм. Полотно столярного долота, в отличие от плотничного, у основания не расширяется.

Долото предназначено для выдалбливания гнезд. Работают с долотом, соблюдая осторожность и аккуратность. Его устанавливают у намеченной риски фаской внутрь и ударяют по нему киянкой.

Во время работы со стамесками соблюдают следующие правила безопасности.

1. При работе со стамеской направляют не на себя, а от себя.

2. Не режут стамеской на весу.

3. Не режут деталь, положив ее на колени.

4. Пальцы левой руки располагают сзади лезвия инструмента.

Прямая стамеска

Чаще всего используется для вырезания прямоугольных углублений. При этом ширина полотна позволяет сделать как большие, так и маленькие отверстия. Чаще всего ширина полотна не превышает 6 см, но не может быть меньше 3 мм. Как правило, у прямых стамесок фаска с полотна снимается только с одной стороны, а толщина этой фаски колеблется от 0,5 до 1,5 см, при этом меняется и угол заточки ножа.

Полукруглая стамеска

Используется там, где необходимо сделать круглое отверстие или углубление. Без нее невозможно обойтись при выравнивании поверхности полукруглых углублений. Кроме того, используя полукруглую стамеску, можно сделать плавную линию, которую нельзя получить при использовании прямой стамески.

Между собой полукруглые стамески различаются по ширине полотна, по радиусу окружности и по глубине проникновения стамески в массив древесины. В зависимости от этого различают крутые, отлогие или глубокие полукруглые стамески. Существует еще одно название для глубоких стамесок – церазики.

В минимальном наборе при устройстве крыш обязательно нужно иметь 2 полукруглые стамески с шириной полотна около 10–12 мм, одна из которых должна быть крутой, а другая – отлогой.

Угловая стамеска

Используется для выборки древесины при получении точных геометрических углублений. Угловые стамески различаются между собой по ширине полотна и по углу между фасками лезвия, который может колебаться от 45 до 90°.

Стамески-клюкарзы

Необходимы для выборки древесины при образовании углублений там, где невозможно использовать другие инструменты, и там, где при выборке требуется ровная поверхность дна. Единственное их отличие от всех выше рассмотренных – изогнутость полотна. Такие стамески бывают угольными, прямыми и полукруглыми. У каждого типа стамесок-клюкарз есть свои разновидности: по ширине полотна, по глубине снятия фаски при заточке, по величине радиуса. Есть и еще одна характеристика, применимая только по отношению к клюкарзам, – характер и величина изгиба.

Долото

Внешне похоже на стамеску, но это совершенно другой инструмент. Долото предназначено для долбления древесины, и поэтому на ручке закрепляется металлический наконечник, который не позволяет растрескаться древесине от ударов молотка. Кроме того, чтобы не повредить рукоятку, а также для лучшего проникновения лезвия в массив древесины долото используется только в комплекте с деревянным молотком – киянкой.

Долото имеет более массивное полотно, чем стамеска. В зависимости от вида работ долота разделяются на столярные и плотничные.

Ширина рабочего полотна столярной стамески не превышает 15 мм, а полотно плотничного долота имеет ширину 20 мм. Полотно столярного долота, в отличие от плотничного, у основания не расширяется.

Долото предназначено для выдалбливания гнезд. Работают с долотом, соблюдая осторожность и аккуратность. Его устанавливают у намеченной риски фаской внутрь и ударяют по нему киянкой.

Инструменты для отгибки и сборки элементов кровли

Кровельные клещи

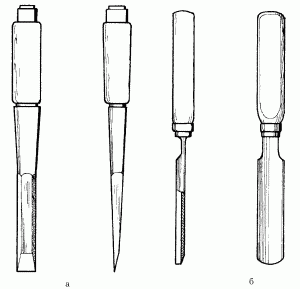

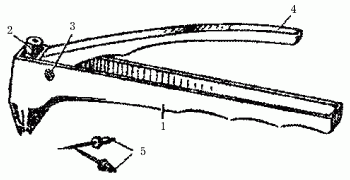

Кровельные клещи используют при сборке металлических листов, когда нужно загибать кромки листов (рис. 19).

Рис. 19. Кровельные клещи: а – прямые; б – кривые; в – полукруглые: 1 – губки; 2 – ручки; 3 – ось.

Рис. 19. Кровельные клещи: а – прямые; б – кривые; в – полукруглые: 1 – губки; 2 – ручки; 3 – ось.

Клещи могут быть прямые, полукруглые и кривые. Первые имеют плоские широкие губки, благодаря которым не повреждается цинковый слой металла. Они нужны при устройстве дымовых труб, вентиляционных и слуховых отверстий.

Полукруглыми клещами выполняют многие операции, например окантовку гребней, отгибы различных видов, отделку фасонных элементов кровли, разборку желобов и покрытий для их ремонта.

Кривые клещи необходимы для сборки кровли на труднодоступных участках.

Кромкогибщик

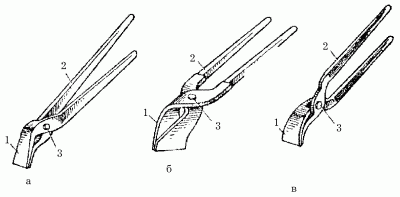

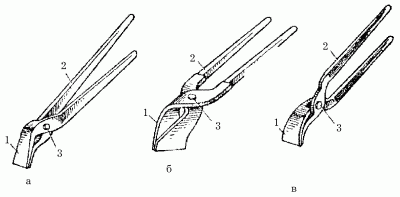

Для загибания стоячих фальцев применяют кромкогибщик, имеющий в середине продольную прорезь высотой от 25 до 35 мм (рис. 20).

Рис. 20. Кромкогибщик.

Рис. 20. Кромкогибщик.

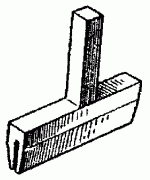

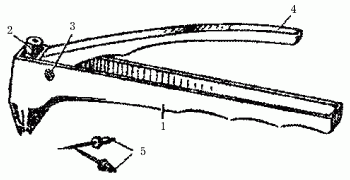

Заклепочник

Инструментом пользуются при сращивании листовых металлических деталей (рис. 21).

Рис. 21. Заклепочник: 1 – корпус; 2 – цанговое устройство; 3 – ось; 4 – рычаг; 5 – заклепки комбинированные.

Рис. 21. Заклепочник: 1 – корпус; 2 – цанговое устройство; 3 – ось; 4 – рычаг; 5 – заклепки комбинированные.

Кровельные клещи используют при сборке металлических листов, когда нужно загибать кромки листов (рис. 19).

Клещи могут быть прямые, полукруглые и кривые. Первые имеют плоские широкие губки, благодаря которым не повреждается цинковый слой металла. Они нужны при устройстве дымовых труб, вентиляционных и слуховых отверстий.

Полукруглыми клещами выполняют многие операции, например окантовку гребней, отгибы различных видов, отделку фасонных элементов кровли, разборку желобов и покрытий для их ремонта.

Кривые клещи необходимы для сборки кровли на труднодоступных участках.

Кромкогибщик

Для загибания стоячих фальцев применяют кромкогибщик, имеющий в середине продольную прорезь высотой от 25 до 35 мм (рис. 20).

Заклепочник

Инструментом пользуются при сращивании листовых металлических деталей (рис. 21).

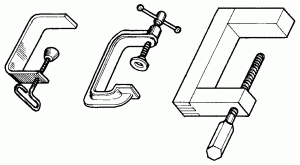

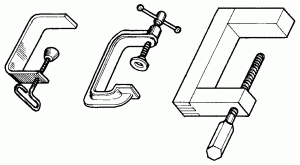

Зажимные приспособления

К зажимным приспособлениям относятся

тиски, которые могут быть параллельными и стуловыми (рис. 22).

Рис. 22. Тиски: а – стуловые; б – параллельные: 1 – лапа для крепления тисков к верстаку; 2 – боковина; 3 – пружина; 4 – рычаг; 5 – планка для крепления тисков к верстаку; 6 – шайба; 7, 18 – стяжной и червячные винты; 8, 10 – козырьки; 9 – подвижная губка; 11 – неподвижная губка; 12 – втулка; 13 – верстак; 14 – нижняя плита; 15 – поворотный круг; 16 – гайка; 17 – крышка.

Рис. 22. Тиски: а – стуловые; б – параллельные: 1 – лапа для крепления тисков к верстаку; 2 – боковина; 3 – пружина; 4 – рычаг; 5 – планка для крепления тисков к верстаку; 6 – шайба; 7, 18 – стяжной и червячные винты; 8, 10 – козырьки; 9 – подвижная губка; 11 – неподвижная губка; 12 – втулка; 13 – верстак; 14 – нижняя плита; 15 – поворотный круг; 16 – гайка; 17 – крышка.

И параллельные, и стуловые тиски состоят из подвижной и неподвижной губок и рычагов для вращения винтов. Тиски закрепляют на верстаке.

Кроме тисков, в качестве зажимов используют ваймы, прессы, струбцины (рис. 23).

Рис. 23. Струбцины.

Рис. 23. Струбцины.

И параллельные, и стуловые тиски состоят из подвижной и неподвижной губок и рычагов для вращения винтов. Тиски закрепляют на верстаке.

Кроме тисков, в качестве зажимов используют ваймы, прессы, струбцины (рис. 23).

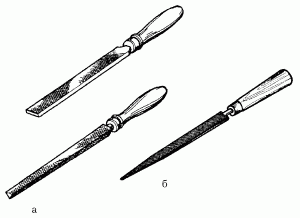

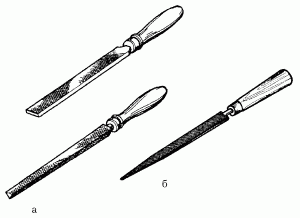

Инструменты для опиливания

Напильники

При опиливании (выборки верхнего слоя с поверхности детали) используют напильники различных видов. Каждый напильник имеет на своей рабочей поверхности насечки, благодаря которым он может снимать слой металла.

Напильники состоят из носа, тела, пятки и хвостовика. Они бывают различного сечения, например квадратного, прямоугольного, полукруглого, круглого, треугольного (рис. 24).

Рис. 24. Виды напильников: а – напильники; б – рашпиль.

Рис. 24. Виды напильников: а – напильники; б – рашпиль.

Напильники с такими сечениями называют обыкновенными.

Напильники с квадратным сечением нужны для обработки поверхностей прямоугольной формы. Напильники с прямоугольным сечением универсальные, ими можно доводить практически любую поверхность, включая и фасонную. Напильники с полукруглым сечением предназначены для работы с вогнутыми поверхностями. Напильники с треугольным сечением – для доводки отверстий с треугольным сечением и углов, с круглым сечением – для круглых отверстий.

Есть еще и специальные напильники, сечение которых может быть ромбовидным, овальным или в виде меча.

Выпускаются напильники с одинарной и двойной насечкой. Напильником с одинарной насечкой выполнять опиливание сложнее, потому что он снимает слой металла в виде стружки, в то время как напильник с двойной насечкой измельчает стружку, превращая ее в опилки. Опиливать металлическую поверхность можно двумя способами: чистовым и черновым.

Опиливание первым способом проводится напильником длиной от 125 до 450 мм, опиливание вторым способом – драчевым напильником той же длины. Затем обрабатываемую поверхность доводят бархатным напильником длиной от 125 до 250 мм.

Напильники предназначены также для отделки пазов, зазоров, канавок, плоскостей. Кроме этого, с их помощью деталям из металла можно придать необходимую форму или размеры, обработать кромку деталей и т. д.

Для того чтобы правильно опилить деталь, опиливание выполняют перекрестным способом, те есть сначала движения напильником делают слева направо, а затем справа налево. Чтобы проверить ровно ли опилена деталь, прикладывают к поверхности детали линейку или угольник: если между линейкой и плоскостью нет просветов, то все сделано правильно.

При опиливании (выборки верхнего слоя с поверхности детали) используют напильники различных видов. Каждый напильник имеет на своей рабочей поверхности насечки, благодаря которым он может снимать слой металла.

Напильники состоят из носа, тела, пятки и хвостовика. Они бывают различного сечения, например квадратного, прямоугольного, полукруглого, круглого, треугольного (рис. 24).

Напильники с такими сечениями называют обыкновенными.

Напильники с квадратным сечением нужны для обработки поверхностей прямоугольной формы. Напильники с прямоугольным сечением универсальные, ими можно доводить практически любую поверхность, включая и фасонную. Напильники с полукруглым сечением предназначены для работы с вогнутыми поверхностями. Напильники с треугольным сечением – для доводки отверстий с треугольным сечением и углов, с круглым сечением – для круглых отверстий.

Есть еще и специальные напильники, сечение которых может быть ромбовидным, овальным или в виде меча.

Выпускаются напильники с одинарной и двойной насечкой. Напильником с одинарной насечкой выполнять опиливание сложнее, потому что он снимает слой металла в виде стружки, в то время как напильник с двойной насечкой измельчает стружку, превращая ее в опилки. Опиливать металлическую поверхность можно двумя способами: чистовым и черновым.

Опиливание первым способом проводится напильником длиной от 125 до 450 мм, опиливание вторым способом – драчевым напильником той же длины. Затем обрабатываемую поверхность доводят бархатным напильником длиной от 125 до 250 мм.

Напильники предназначены также для отделки пазов, зазоров, канавок, плоскостей. Кроме этого, с их помощью деталям из металла можно придать необходимую форму или размеры, обработать кромку деталей и т. д.

Для того чтобы правильно опилить деталь, опиливание выполняют перекрестным способом, те есть сначала движения напильником делают слева направо, а затем справа налево. Чтобы проверить ровно ли опилена деталь, прикладывают к поверхности детали линейку или угольник: если между линейкой и плоскостью нет просветов, то все сделано правильно.

Инструменты для выполнения и обработки отверстий

Сверла

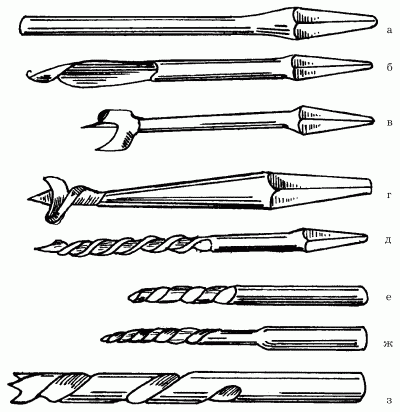

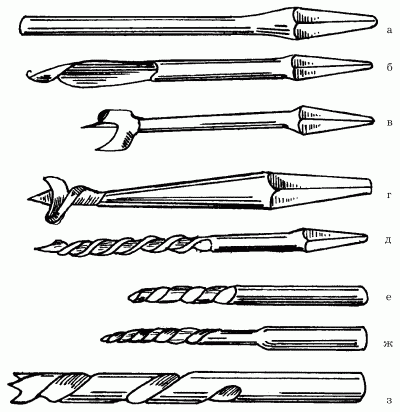

Отверстия выполняют путем сверления. Для этого используют различные сверла (рис. 25).

Рис. 25. Сверла: а, б – перовые; в, г – центровые; д – винтовое; е-з – спиральные без фаски, с фаской и штопорное.

Рис. 25. Сверла: а, б – перовые; в, г – центровые; д – винтовое; е-з – спиральные без фаски, с фаской и штопорное.

В дрелях (ручных и электрических) используют спиральные сверла.

Сверло имеет рабочую часть, которая делится на режущую и цилиндрическую, хвостовик, который помещается в шпиндель (вращающийся вал с приспособлением для закрепления сверла и т. п.) станка, и лапку.

Чтобы в процессе работы стружки отлетали в сторону, в цилиндрической части сверла делают две винтовые канавки, по краям которых располагаются ленточки. Ленточки нужны для того, чтобы уменьшить трение сверла о кромки отверстия.

Другая, режущая, часть сверла выполнена в виде конуса, на котором располагаются три кромки: две режущих и одна поперечная. В зависимости от того, из какого металла изготовлена деталь, угол заточки сверла делают от 110 до 150°.

Хвостовик сверла может быть цилиндрической и конической формы. Первый закрепляется в шпинделе станка кулачковым патроном, второй держится в шпинделе из-за трения между переходной конусной втулкой и конусом самого хвостовика.

Лапка сверла нужна для упора при извлечении сверла из патрона или гнезда.

В процессе работы сверло, вращаясь, снимает стружку с металлической поверхности и продвигается вдоль оси вращения, постепенно углубляясь внутрь детали.

Если углы режущей кромки сверла быстро становятся тупыми, то это говорит о том, что скорость вращения слишком большая и ее следует уменьшить. Сделать это можно только после полной остановки привода.

С электродрелью работают в резиновых перчатках или во время сверления одной ногой стоят на резиновом коврике. Если становятся тупыми сами кромки, то это признак слишком сильной подачи. Чтобы сверло служило как можно дольше, не крошилось и не ломалось, подачу в конце высверливания всегда уменьшают. Наилучшего результата при сверлении можно добиться при достаточно большой скорости вращения и небольшой подаче. В процессе работы сверло время от времени охлаждают водой, но ни в коем случае не мокрой ветошью. Вращающиеся элементы сверлильных машин, как ручных, так и электрических, регулярно смазывают машинным маслом.

Кроме этого, постоянно обращают внимание на состояние провода электродрели.

После завершения сверлильных работ стружку тщательно собирают веником и выбрасывают.

Зенковка

Такой инструмент, как зенковка, служит для отделки углублений цилиндрической или конической формы, а также фасок высверленных отверстий под головки винтов, болтов и заклепок. Зенковка может быть цилиндрической и конической. Первая состоит из хвостовика, рабочей части, у которой может быть от 4 до 8 зубьев, и направляющей цапфы, опускающейся в высверленное отверстие, благодаря чему происходит совмещение оси отверстия и полученного зенковкой углубления.

Вторая также имеет хвостовик и рабочую часть. Чаще всего применяют зенковки с углом конуса 120, 90 и 60°.

Зенкер

Зенкер служит для доводки отверстий, полученных различным способом, например штампованием, ковкой, сверлением или литьем. Зенкер напоминает сверло. Но если сверло имеет две режущих кромки, то у зенкера их три или четыре. Хвостовик зенкера зажимают в патроне.

В том случае, если отверстие будет высверливаться сверлом, а затем будет доводиться зенкером, то диаметр сверла должен быть меньше, чем диаметр готового отверстия.

Пробойник

Пробойник используют для проделывания отверстий различного диаметра.

Отверстия выполняют путем сверления. Для этого используют различные сверла (рис. 25).

В дрелях (ручных и электрических) используют спиральные сверла.

Сверло имеет рабочую часть, которая делится на режущую и цилиндрическую, хвостовик, который помещается в шпиндель (вращающийся вал с приспособлением для закрепления сверла и т. п.) станка, и лапку.

Чтобы в процессе работы стружки отлетали в сторону, в цилиндрической части сверла делают две винтовые канавки, по краям которых располагаются ленточки. Ленточки нужны для того, чтобы уменьшить трение сверла о кромки отверстия.

Другая, режущая, часть сверла выполнена в виде конуса, на котором располагаются три кромки: две режущих и одна поперечная. В зависимости от того, из какого металла изготовлена деталь, угол заточки сверла делают от 110 до 150°.

Хвостовик сверла может быть цилиндрической и конической формы. Первый закрепляется в шпинделе станка кулачковым патроном, второй держится в шпинделе из-за трения между переходной конусной втулкой и конусом самого хвостовика.

Лапка сверла нужна для упора при извлечении сверла из патрона или гнезда.

В процессе работы сверло, вращаясь, снимает стружку с металлической поверхности и продвигается вдоль оси вращения, постепенно углубляясь внутрь детали.

Если углы режущей кромки сверла быстро становятся тупыми, то это говорит о том, что скорость вращения слишком большая и ее следует уменьшить. Сделать это можно только после полной остановки привода.

С электродрелью работают в резиновых перчатках или во время сверления одной ногой стоят на резиновом коврике. Если становятся тупыми сами кромки, то это признак слишком сильной подачи. Чтобы сверло служило как можно дольше, не крошилось и не ломалось, подачу в конце высверливания всегда уменьшают. Наилучшего результата при сверлении можно добиться при достаточно большой скорости вращения и небольшой подаче. В процессе работы сверло время от времени охлаждают водой, но ни в коем случае не мокрой ветошью. Вращающиеся элементы сверлильных машин, как ручных, так и электрических, регулярно смазывают машинным маслом.

Кроме этого, постоянно обращают внимание на состояние провода электродрели.

После завершения сверлильных работ стружку тщательно собирают веником и выбрасывают.

Зенковка

Такой инструмент, как зенковка, служит для отделки углублений цилиндрической или конической формы, а также фасок высверленных отверстий под головки винтов, болтов и заклепок. Зенковка может быть цилиндрической и конической. Первая состоит из хвостовика, рабочей части, у которой может быть от 4 до 8 зубьев, и направляющей цапфы, опускающейся в высверленное отверстие, благодаря чему происходит совмещение оси отверстия и полученного зенковкой углубления.

Вторая также имеет хвостовик и рабочую часть. Чаще всего применяют зенковки с углом конуса 120, 90 и 60°.

Зенкер

Зенкер служит для доводки отверстий, полученных различным способом, например штампованием, ковкой, сверлением или литьем. Зенкер напоминает сверло. Но если сверло имеет две режущих кромки, то у зенкера их три или четыре. Хвостовик зенкера зажимают в патроне.

В том случае, если отверстие будет высверливаться сверлом, а затем будет доводиться зенкером, то диаметр сверла должен быть меньше, чем диаметр готового отверстия.

Пробойник

Пробойник используют для проделывания отверстий различного диаметра.

Заточка инструментов

Для того чтобы работы были качественными, чтобы на их выполнение не уходило слишком много сил, следят за состоянием всех инструментов. Прежде всего обращают внимание на то, как они заточены.

Для заточки инструментов используют точило, брусок, оселок и напильник.

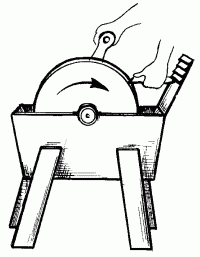

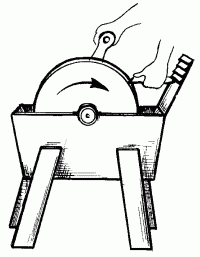

Точило

Этим инструментом точат лезвия режущих инструментов. Он выпускается различной формы и зернистости. От крупнозернистых точил на затачиваемых инструментах остаются зазубрины и царапины. Мелкозернистые точила удаляют их, делая лезвие острым и гладким.

При заточке зубила, стамески, рубанка круглым точильным камнем его направляют навстречу лезвию (рис. 26).

Рис. 26. Точило.

Рис. 26. Точило.

В процессе работы следят за положением острия, которое должно полностью лежать на точильном камне. Во время затачивания камень регулярно смачивают водой, чтобы избежать отжига стали инструмента.

После того как острие заточили, его немного закругляют. Это делают для того, чтобы во время работы с инструментом на обрабатываемых поверхностях не появлялись зазубрины.

Топор точат на круглом точиле. Для этого фаску инструмента прижимают к точилу и в процессе затачивания следят за тем, чтобы угол заострения не менялся. При этом одной рукой придерживают середину топорища, а другой – обух инструмента. Точило направляют навстречу топору.

Топор и точило время от времени охлаждают водой. Топор затачивают с обеих сторон. Лезвие доводят на мелкозернистом бруске или оселке, выполняя при этом круговые движения.

Брусок

Брусок, изготовленный из камня-песчаника, используют для грубого затачивания лезвий инструментов. Из-за крупных зерен он достаточно быстро снимает металл. Как и точило, брусок перед заточкой смачивают, а затем закрепляют. После этого фаску инструмента прижимают к бруску и с нажимом водят по нему вперед и назад. Лезвие после заточки бруском доводят на оселке.

Оселок

Оселок применяют для шлифовки лезвия после заточки. Кроме этого, его используют для удаления заусенцев с лезвий инструментов. Лезвие водят по намоченному водой или смазанному машинным маслом оселку, выполняя круговые движения и переворачивая лезвие то одной, то другой стороной до тех пор, пока оно не станет гладким и не приобретет зеркальную, блестящую поверхность.

Напильник

Существует несколько видов напильников, которые используют для заточки различных инструментов. Трехгранный напильник применяют для заточки пилы. Размер напильника выбирают в зависимости от размеров зубьев пилы.

Перед заточкой зубцы пилы разводят, чтобы они были одинаковой высоты и имели одинаковую ширину развода. Делают это или специальным инструментом (разводкой), или разводными клещами.

Пилу перед заточкой зажимают в тисках таким образом, чтобы зубья выступали над губками тисков примерно на 20 мм. Пилу точат с правой стороны полотна в направлении к левой. При этом на ее зубьях появляются заусенцы, увеличивающие режущие качества инструмента. В процессе заточки следят за тем, чтобы на все зубья приходилось равное количество движений напильника. Зубья пилы перед распиливанием сырой древесины точат и с правой, и с левой стороны. Хорошо и правильно заточенные сверла позволяют получать качественные и аккуратные отверстия. Заточку сверла, как правило, выполняет специалист, имеющий опыт и знания в этом деле. Для этого он использует надфили или напильники. Окончательную доводку проводит на оселке.

Сверла, предназначенные для работ по металлу, точат на наждачных или корундовых брусках и круглых точильных дисках.

В том случае, если сверло немного затупилось, его подтачивают ножевым напильником, имеющим мелкую насечку. Делают это легкими движениями против часовой стрелки.

Лезвия ножниц затачивают под углом 70–74°. Чтобы значительно уменьшить трение ножей, на лезвиях делают задний угол, равный 2–3°.

Для продления срока службы всех режущих инструментов их хранят в защищенном от влаги и пыли месте.

Для заточки инструментов используют точило, брусок, оселок и напильник.

Точило

Этим инструментом точат лезвия режущих инструментов. Он выпускается различной формы и зернистости. От крупнозернистых точил на затачиваемых инструментах остаются зазубрины и царапины. Мелкозернистые точила удаляют их, делая лезвие острым и гладким.

При заточке зубила, стамески, рубанка круглым точильным камнем его направляют навстречу лезвию (рис. 26).

В процессе работы следят за положением острия, которое должно полностью лежать на точильном камне. Во время затачивания камень регулярно смачивают водой, чтобы избежать отжига стали инструмента.

После того как острие заточили, его немного закругляют. Это делают для того, чтобы во время работы с инструментом на обрабатываемых поверхностях не появлялись зазубрины.

Топор точат на круглом точиле. Для этого фаску инструмента прижимают к точилу и в процессе затачивания следят за тем, чтобы угол заострения не менялся. При этом одной рукой придерживают середину топорища, а другой – обух инструмента. Точило направляют навстречу топору.

Топор и точило время от времени охлаждают водой. Топор затачивают с обеих сторон. Лезвие доводят на мелкозернистом бруске или оселке, выполняя при этом круговые движения.

Брусок

Брусок, изготовленный из камня-песчаника, используют для грубого затачивания лезвий инструментов. Из-за крупных зерен он достаточно быстро снимает металл. Как и точило, брусок перед заточкой смачивают, а затем закрепляют. После этого фаску инструмента прижимают к бруску и с нажимом водят по нему вперед и назад. Лезвие после заточки бруском доводят на оселке.

Оселок

Оселок применяют для шлифовки лезвия после заточки. Кроме этого, его используют для удаления заусенцев с лезвий инструментов. Лезвие водят по намоченному водой или смазанному машинным маслом оселку, выполняя круговые движения и переворачивая лезвие то одной, то другой стороной до тех пор, пока оно не станет гладким и не приобретет зеркальную, блестящую поверхность.

Напильник

Существует несколько видов напильников, которые используют для заточки различных инструментов. Трехгранный напильник применяют для заточки пилы. Размер напильника выбирают в зависимости от размеров зубьев пилы.

Перед заточкой зубцы пилы разводят, чтобы они были одинаковой высоты и имели одинаковую ширину развода. Делают это или специальным инструментом (разводкой), или разводными клещами.

Пилу перед заточкой зажимают в тисках таким образом, чтобы зубья выступали над губками тисков примерно на 20 мм. Пилу точат с правой стороны полотна в направлении к левой. При этом на ее зубьях появляются заусенцы, увеличивающие режущие качества инструмента. В процессе заточки следят за тем, чтобы на все зубья приходилось равное количество движений напильника. Зубья пилы перед распиливанием сырой древесины точат и с правой, и с левой стороны. Хорошо и правильно заточенные сверла позволяют получать качественные и аккуратные отверстия. Заточку сверла, как правило, выполняет специалист, имеющий опыт и знания в этом деле. Для этого он использует надфили или напильники. Окончательную доводку проводит на оселке.

Сверла, предназначенные для работ по металлу, точат на наждачных или корундовых брусках и круглых точильных дисках.

В том случае, если сверло немного затупилось, его подтачивают ножевым напильником, имеющим мелкую насечку. Делают это легкими движениями против часовой стрелки.

Лезвия ножниц затачивают под углом 70–74°. Чтобы значительно уменьшить трение ножей, на лезвиях делают задний угол, равный 2–3°.

Для продления срока службы всех режущих инструментов их хранят в защищенном от влаги и пыли месте.

Глава 3. Материалы для устройства крыш

Несущие конструкции и основания крыш могут состоять из деревянных балок, стропил, при устройстве крыши необходим гидро– и теплоизоляционный слой. Поэтому без пиломатериалов и изоляционных материалов не обойтись.

Для покрытия крыш жилых домов и различных построек применяют долговечные материалы, которые не только защищают строение, но и придают ему определенный декоративный вид.

Кровельное покрытие крыши может быть деревянным, из рулонных материалов, черепичным, стальным, состоять из синтетических плиток и волнистых асбестоцементных листов.

Для покрытия крыш жилых домов и различных построек применяют долговечные материалы, которые не только защищают строение, но и придают ему определенный декоративный вид.

Кровельное покрытие крыши может быть деревянным, из рулонных материалов, черепичным, стальным, состоять из синтетических плиток и волнистых асбестоцементных листов.

Лесоматериалы

В зависимости от назначения элемента конструкции, для которого используется тот или иной пиломатериал, необходимо определять и его размеры:

– для стропил, балок цокольных и междуэтажных перекрытий, а также проступей ступеней лестниц и наружных наличников используют пиломатериалы второго и третьего сорта, толщиной 50 мм, шириной 150–180 мм и длиной 4,0–6,5 м;

– для стоек каркасных стен, перегородок, обвязки, ригелей, поручней перил лестниц и подоконных досок – второго и третьего сорта, толщиной 50 мм, шириной 100 мм и длиной 2,7–6,5 м;

– для балясин перил лестниц и обрешетки крыш – второго и третьего сорта, толщиной 50 мм, шириной 50 мм и длиной 3,5–6,5 м;

– для стоек каркасных стен, нижней обвязки, элементов стропил и настила чистого пола – второго и третьего сорта, толщиной 40 мм, шириной 100–150 мм и длиной 2,7–6,5 м;

– для черепных брусков, обрешетки крыш и каркасов фронтонов – третьего сорта, толщиной 40 мм, шириной 50 мм и длиной 1,5–6,5 м;

– для наличников внутренней отделки окон и дверей – второго сорта, толщиной 25 мм, шириной 80–150 мм и длиной 2,4–6,5 м;

– для архитектурных элементов фасада, наличников и обшивки стен – второго сорта, толщиной 19 мм, шириной 50–150 мм и длиной 2,4–6,5 м;

– для обшивки перегородок и нащельников – третьего сорта, толщиной 16 мм, шириной 80–150 мм и длиной 3,5–6,5 м;

– в качестве шпунтованных досок для подшивки потолка, для обшивки стен и фронтонов – второго сорта толщиной 16 мм, шириной 80–150 мм и длиной 3,5–6,5 м.

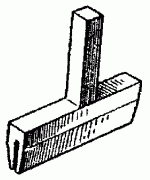

Для отделки деревянных элементов можно приобрести шалевку толщиной 7–19 мм, тес толщиной 22–35 мм, тонкие и толстые доски. Доски можно брать как чистообрезные, имеющие прямоугольное сечение по всей длине, так и с тупым или острым обзолом, а также необрезные (рис. 27).

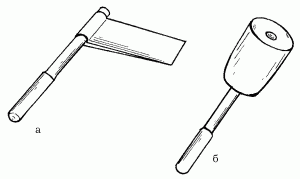

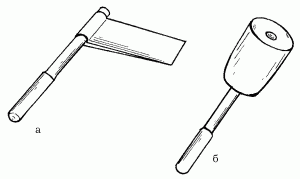

Рис. 27. Приспособления для изготовления гонтины в домашних условиях: а – колющее лезвие; б – колотушка.

Рис. 27. Приспособления для изготовления гонтины в домашних условиях: а – колющее лезвие; б – колотушка.

– для стропил, балок цокольных и междуэтажных перекрытий, а также проступей ступеней лестниц и наружных наличников используют пиломатериалы второго и третьего сорта, толщиной 50 мм, шириной 150–180 мм и длиной 4,0–6,5 м;

– для стоек каркасных стен, перегородок, обвязки, ригелей, поручней перил лестниц и подоконных досок – второго и третьего сорта, толщиной 50 мм, шириной 100 мм и длиной 2,7–6,5 м;

– для балясин перил лестниц и обрешетки крыш – второго и третьего сорта, толщиной 50 мм, шириной 50 мм и длиной 3,5–6,5 м;

– для стоек каркасных стен, нижней обвязки, элементов стропил и настила чистого пола – второго и третьего сорта, толщиной 40 мм, шириной 100–150 мм и длиной 2,7–6,5 м;

– для черепных брусков, обрешетки крыш и каркасов фронтонов – третьего сорта, толщиной 40 мм, шириной 50 мм и длиной 1,5–6,5 м;

– для наличников внутренней отделки окон и дверей – второго сорта, толщиной 25 мм, шириной 80–150 мм и длиной 2,4–6,5 м;

– для архитектурных элементов фасада, наличников и обшивки стен – второго сорта, толщиной 19 мм, шириной 50–150 мм и длиной 2,4–6,5 м;

– для обшивки перегородок и нащельников – третьего сорта, толщиной 16 мм, шириной 80–150 мм и длиной 3,5–6,5 м;

– в качестве шпунтованных досок для подшивки потолка, для обшивки стен и фронтонов – второго сорта толщиной 16 мм, шириной 80–150 мм и длиной 3,5–6,5 м.

Для отделки деревянных элементов можно приобрести шалевку толщиной 7–19 мм, тес толщиной 22–35 мм, тонкие и толстые доски. Доски можно брать как чистообрезные, имеющие прямоугольное сечение по всей длине, так и с тупым или острым обзолом, а также необрезные (рис. 27).

Деревянные несущие конструкции

В качестве материалов для основания стальной кровли, как правило, применяются бруски сечением 50 х 50 мм или доски, имеющие толщину 25–30 мм. Доски, которые подкладываются под лежачие фальцы, призваны выдерживать большую нагрузку, поэтому их ширина должна составлять 100–150 мм.

Для черепичной кровли применяют бруски, имеющие сечение 50 х 50 мм.

Под кровлю из асбестоцементных листов основание выполняется из досок, имеющих толщину 25–30 мм или брусков.

Толщина брусков зависит от вида асбестоцементных листов: для обычных листов бруски должны иметь сечение 50 х 50 мм, а для усиленных – 75 х 75 мм.

В качестве материала для основания деревянной кровли можно использовать бруски сечением 50 х 50 мм или 60 х 60 мм. Щиты перекрытий изготавливаются из обрезных пиломатериалов хвойных и мягких лиственных пород.

Для черепичной кровли применяют бруски, имеющие сечение 50 х 50 мм.

Под кровлю из асбестоцементных листов основание выполняется из досок, имеющих толщину 25–30 мм или брусков.

Толщина брусков зависит от вида асбестоцементных листов: для обычных листов бруски должны иметь сечение 50 х 50 мм, а для усиленных – 75 х 75 мм.

В качестве материала для основания деревянной кровли можно использовать бруски сечением 50 х 50 мм или 60 х 60 мм. Щиты перекрытий изготавливаются из обрезных пиломатериалов хвойных и мягких лиственных пород.

Деревянные материалы для кровельного покрытия

В качестве деревянного покрытия могут применяться фрезерованные доски, кровельная дрань и гонт.

Фрезерованные доскихвойных пород выпускаются толщиной 19–25 мм и шириной 160–200 мм. При использовании таких досок для верхнего слоя их необходимо отстрогать сверху и с боков, для нижнего – только сверху. Чтобы обеспечить хорошее стекание с кровли дождевой воды, по краям досок верхнего слоя делают канавки. Фрезерованные доски используют для кровли из теса.

Кровельная драньхвойных пород представляет собой пластины, длина которых составляет 1000 мм, ширина – 90–130 мм, а толщина – 3–5 мм.

Гонтхвойных пород выпускается в виде дощечек треугольного сечения, имеющих длину 500–700 мм, толщину толстой кромки 10–12 мм, толщину тонкой кромки 3 мм. Утолщенная часть гонта снабжена пазом, имеющим ширину 5 мм и глубину 12 мм.

Гонтины делают в производственных условиях двумя способами: колкой или распиливанием. Материал, полученный в результате ручной колки, имеет более высокое качество и ровную поверхность.

Мастера кровельного дела отдают предпочтение колотому гонту, изготовленному из прямоствольной смолистой сосны.

Подобный материал для кровли крыши можно получить и в домашних условиях. Для этого бревно диаметром 30–40 см распиливают на несколько частей так, чтобы получить куски длиной 40 см. Затем куски разрубают топором на плахи, которые должны иметь толщину 8–10 см. Далее, используя специальные приспособления (лезвие и колотушку – рис. 27), заготовку раскалывают на гонт толщиной 0,8–1 см.

Колющее лезвиепредназначено для раскалывания плахи на гонтины. Колотушка служит для колки плахи на гонтины. Используется одновременно с колющим лезвием.

Делают это с помощью тисков: зажав в них гонт, наносят по лезвию, наставленному на деталь будущего покрытия, сильные отрывистые удары колотушкой.

Щепу (кровельную стружку)изготавливают следующего размера: длина – до 500 мм, ширина – 60–120 мм и толщина около 3 мм. Для такого материала подходит различная древесина: ель, осина, пихта. При устройстве кровли щепу крепят тонкими драночными гвоздями.

Из широкого применения такой вид кровли давно вышел, но при сооружении стилизованных малых форм архитектуры щепа, а также солома, камыш, тес еще могут использоваться.

Фрезерованные доскихвойных пород выпускаются толщиной 19–25 мм и шириной 160–200 мм. При использовании таких досок для верхнего слоя их необходимо отстрогать сверху и с боков, для нижнего – только сверху. Чтобы обеспечить хорошее стекание с кровли дождевой воды, по краям досок верхнего слоя делают канавки. Фрезерованные доски используют для кровли из теса.

Кровельная драньхвойных пород представляет собой пластины, длина которых составляет 1000 мм, ширина – 90–130 мм, а толщина – 3–5 мм.

Гонтхвойных пород выпускается в виде дощечек треугольного сечения, имеющих длину 500–700 мм, толщину толстой кромки 10–12 мм, толщину тонкой кромки 3 мм. Утолщенная часть гонта снабжена пазом, имеющим ширину 5 мм и глубину 12 мм.

Гонтины делают в производственных условиях двумя способами: колкой или распиливанием. Материал, полученный в результате ручной колки, имеет более высокое качество и ровную поверхность.

Мастера кровельного дела отдают предпочтение колотому гонту, изготовленному из прямоствольной смолистой сосны.

Подобный материал для кровли крыши можно получить и в домашних условиях. Для этого бревно диаметром 30–40 см распиливают на несколько частей так, чтобы получить куски длиной 40 см. Затем куски разрубают топором на плахи, которые должны иметь толщину 8–10 см. Далее, используя специальные приспособления (лезвие и колотушку – рис. 27), заготовку раскалывают на гонт толщиной 0,8–1 см.

Колющее лезвиепредназначено для раскалывания плахи на гонтины. Колотушка служит для колки плахи на гонтины. Используется одновременно с колющим лезвием.

Делают это с помощью тисков: зажав в них гонт, наносят по лезвию, наставленному на деталь будущего покрытия, сильные отрывистые удары колотушкой.

Щепу (кровельную стружку)изготавливают следующего размера: длина – до 500 мм, ширина – 60–120 мм и толщина около 3 мм. Для такого материала подходит различная древесина: ель, осина, пихта. При устройстве кровли щепу крепят тонкими драночными гвоздями.

Из широкого применения такой вид кровли давно вышел, но при сооружении стилизованных малых форм архитектуры щепа, а также солома, камыш, тес еще могут использоваться.

Предохранение пиломатериалов от гниения и разрушения

Крыша защищает любое строение от атмосферных осадков, поэтому ее несущие и ограждающие деревянные конструкции, а также кровля, если она деревянная, должны быть обработаны соответствующими составами, предохраняющими пиломатериалы от разрушения грибами и насекомыми.

При определении деревозащитных мер следует предусмотреть следующее:

– вид и степень вредных воздействий, например влияние влажности, опасность пожара;

– выбор породы древесины, соответствующей назначению, а также ее целесообразное использование и подготовку, например сушку;

– вид и состояние возможной предварительной обработки, например предварительной защитной окраски;

– возможные побочные воздействия при обработке химическими средствами, например совместимость с известью, клеями и последствия последующей окраски;

– время проведения защитных мер;

– необходимость принятия последующих деревозащитных мер путем дополнительной обработки всех элементов;

– проверка рекомендуемых мер по защите древесины.

Для обеспечения защиты древесины от гниения и разрушения используют антисептики. Обычно они обладают высокой токсичностью, поэтому прежде, чем их использовать, необходимо ознакомиться со свойствами препаратов.

Антисептики не должны:

– разрушать древесину;

– затруднять ее отделку;

– быть летучими;

– обладать сильным и стойким неприятным запахом;

– содержать вредные для человека вещества.

Обязательно в процессе обработки древесины этими препаратами следует использовать специальную одежду: плотно застегивающийся халат или комбинезон, прорезиненный фартук, резиновые перчатки, защитные очки, респиратор. Если нет под рукой респиратора, то его можно заменить ватно-марлевой влажной повязкой.

Место, где проводится обработка древесины, освобождают от продуктов питания, людей, животных. Лучше всего это делать вне помещений. По окончании работ необходимо вымыть теплой водой с мылом руки и лицо или принять душ.

Существует несколько основных видов антисептиков. Одни из них растворяются в воде, другие – в масле. Более удобны в употреблении для обработки древесины водорастворимые, так как они практически не имеют запаха и не сложны в употреблении. Наносят антисептики с помощью опрыскивателя или кисти.

Масляные антисептики обладают высокой токсичностью и эффективно уничтожают насекомых, дереворазрушающие грибы, плесень и т. п. Они обладают невысокой летучестью и не вымываются из древесины. Такие антисептики имеют резкий неприятный запах, изменяют цвет материала и повышают горючесть деревянных изделий. Поэтому масляные антисептики применяют редко.

При определении деревозащитных мер следует предусмотреть следующее:

– вид и степень вредных воздействий, например влияние влажности, опасность пожара;

– выбор породы древесины, соответствующей назначению, а также ее целесообразное использование и подготовку, например сушку;

– вид и состояние возможной предварительной обработки, например предварительной защитной окраски;

– возможные побочные воздействия при обработке химическими средствами, например совместимость с известью, клеями и последствия последующей окраски;

– время проведения защитных мер;

– необходимость принятия последующих деревозащитных мер путем дополнительной обработки всех элементов;

– проверка рекомендуемых мер по защите древесины.

Для обеспечения защиты древесины от гниения и разрушения используют антисептики. Обычно они обладают высокой токсичностью, поэтому прежде, чем их использовать, необходимо ознакомиться со свойствами препаратов.

Антисептики не должны:

– разрушать древесину;

– затруднять ее отделку;

– быть летучими;

– обладать сильным и стойким неприятным запахом;

– содержать вредные для человека вещества.

Обязательно в процессе обработки древесины этими препаратами следует использовать специальную одежду: плотно застегивающийся халат или комбинезон, прорезиненный фартук, резиновые перчатки, защитные очки, респиратор. Если нет под рукой респиратора, то его можно заменить ватно-марлевой влажной повязкой.

Место, где проводится обработка древесины, освобождают от продуктов питания, людей, животных. Лучше всего это делать вне помещений. По окончании работ необходимо вымыть теплой водой с мылом руки и лицо или принять душ.

Существует несколько основных видов антисептиков. Одни из них растворяются в воде, другие – в масле. Более удобны в употреблении для обработки древесины водорастворимые, так как они практически не имеют запаха и не сложны в употреблении. Наносят антисептики с помощью опрыскивателя или кисти.

Масляные антисептики обладают высокой токсичностью и эффективно уничтожают насекомых, дереворазрушающие грибы, плесень и т. п. Они обладают невысокой летучестью и не вымываются из древесины. Такие антисептики имеют резкий неприятный запах, изменяют цвет материала и повышают горючесть деревянных изделий. Поэтому масляные антисептики применяют редко.