Страница:

Возвращаясь к оконным рамам и дверным панелям, необходимо сказать, что материалом для их изготовления может быть не только ПВХ, но и древесина.

Ее преимущества: высокая прочность и морозостойкость, низкая звукопроводимость, пожаростойкость, легкость в обработке и экологичность. Изделия из древесины можно ремонтировать – красить, лакировать и т. п.

Еще одним достоинством оконных профилей из трехслойного клееного древесного бруса является то, что они не подвергаются температурным деформациям. Коэффициент их теплопроводности равен 1,1–1,6 Вт (м2 x К).

Среди недостатков следует назвать необходимость в регулярном уходе и ремонте, а также подверженность гниению и заражению грибками. Благодаря современным технологиям обработки можно значительно улучшить характеристики древесины и продлить срок ее службы.

Как правило, развитые оконные системы, помимо основных профилей, предназначенных непосредственно для производства окон (рам, створок, импоста и штапика), включают в себя дополнительные, позволяющие производить качественный монтаж оконных блоков в проемах.

Производители выпускают дополнительные профили для каждой конкретной оконной системы, а основные представлены у крупных производителей 5–7 наименованиями, что позволяет производить работы с учетом требований архитектуры, статики и теплотехники для различных климатических зон, в зданиях, ориентированных в разных направлениях.

Все дополнительные профили можно разделить на 2 группы. К 1-й относятся подставочные и облицовочные профили, нащельники и удлинители (все они предназначены для качественного монтажа оконных блоков). 2-ю группу образуют штапики, соединители, декоративные накладки и поворотные профили, позволяющие разнообразить привычные архитектурные решения.

В некоторых оконных системах необходимы усилители из алюминия, однако такие профили находят применение при создании витражных конструкций.

Стандартная 3-камерная система оконных профилей с двумя контурами уплотнения и монтажной шириной 58 мм имеет створку со смещенной плоскостью, позволяющей устанавливать стеклопакеты толщиной до 32 мм. Толщина стеклопакета при использовании створки с совмещенной с рамой плоскостью может быть большей – до 47 мм. В раме, створке и импосте в зависимости от статической нагрузки может быть применен одинаковый армирующий профиль.

Четырехкамерная система с 2 контурами уплотнения, монтажной шириной 70 мм отличается элегантным дизайном и высокими показателями звуко– и теплоизоляции. Данная система предусматривает возможность установки стеклопакетов толщиной до 39 мм с глубокой посадкой в профиле.

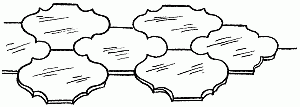

Для облицовки пола и нижней, непрозрачной, части стенможно использовать керамическую плитку различной формы (треугольной, прямоугольной, пяти– и шестигранной) и размера. Это незаменимый материал для помещений с повышенной влажностью воздуха. Он достаточно долговечен, отличается высокими декоративными показателями. Толщина плиток стандартна – 5–13 мм.

Лучшим материалом для облицовки пола и нижней, непрозрачной, части стен являются керамические плитки

Лучшим материалом для облицовки пола и нижней, непрозрачной, части стен являются керамические плитки

Существует несколько разновидностей керамических плиток:

– глазурованные и неглазурованные. Глазурованные плитки имеют на лицевой стороне цветное эмалевое покрытие, довольно часто на них бывает нанесен рисунок. Неглазурованные плитки однотонные, без какого-либо узора на лицевой поверхности;

– прессованные, изготовленные из порошкообразной смеси под высоким давлением, и экструдированные, из тестообразной массы, затвердевающей при прохождении через отверстия экструдера (выталкивателя);

– одинарного и двойного обжига. Во втором случае получаются плитки более высокого качества и прочности, подходящие для облицовки пола;

– изготовленные из белой, бесцветной или красной массы. Как правило, исходный цвет материала имеют только неглазурованные плитки.

Наряду с керамическими, для облицовки нижней части стен используют декоративные стеклянные плитки, плитки из природного камня и ПВХ.

Для отделки пола стеклянные плитки не подходят из-за своей невысокой прочности, а вот поливинилхлоридный материал для этой цели вполне приемлем. Плитки из ПВХ обладают высокими тепло– и звукоизоляционными свойствами, повышенной прочностью покрытия и отличными декоративными качествами. Кроме того, поливинилхлоридные плитки стоят сравнительно недорого, а качество готового покрытия ничем не отличается от покрытия из керамической плитки.

Разновидностью плиток из ПВХ являются прессованные плитки «Превинил» (именно их чаще всего используют для облицовки пола). У них лицевая сторона рифленая, что отвечает требованиям безопасности, а тыльная – ребристая, благодаря чему повышается сцепление с поверхностью.

Большой популярностью в последние годы пользуются облицовочные плитки из природного камня. Именно этот материал считается самым долговечным, кроме того, он выглядит очень декоративно.

Плитки из природного камня получают путем распила глыб горных и осадочных пород с последующей шлифовкой и полировкой. О горных породах следует рассказать подробнее.

Гранит – материал с зернисто-кристаллической структурой. Бывает мелкозернистым и крупнозернистым; темно-красного, голубовато-серого или серого цвета.

Мрамор – материал с зернисто-кристаллической структурой; розового, красного, желтого, белого или черного цвета, с прожилками или без них. Недостаток – реагирует на природные красители и кислоты.

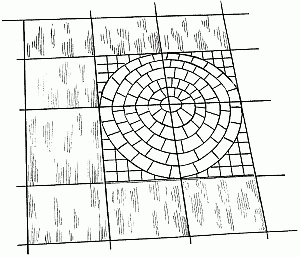

Эффектно смотрится в зимнем саду мозаичное покрытие. Его можно использовать как для отделки стен, так и для пола. Данное покрытие отличается долговечностью, декоративностью, ударопрочностью и гигиеничностью, не требует дополнительных затрат при уходе и легко очищается от загрязнений.

Для покрытия пола можно использовать древесно-стружечные (ДСП) и древесно-волокнистые (ДВП) плиты. Хотя они и не столь долговечны, как керамическая плитка или природный камень, тем не менее, при надлежащем уходе и обработке могут прослужить достаточно долго.

Сравнительно новый вид покрытия – ламинат. Он устойчив к воздействию острых и режущих предметов, кислот, термостоек; по такому полу можно смело ходить в туфлях на шпильках, двигать мебель.

Ламинат – это декоративные древесные плиты высокой прочности, при изготовлении которых используются усовершенствованные ДВП или ДСП, имитирующие деревянные поверхности. Лицевая часть плиты покрыта износостойкой полимерной пленкой слоем до 1 мм, а на нижнюю часть нанесен влагозащитный слой. На боковых гранях плиты расположены пазы, а на противоположных торцах – гребни.

Неоспоримым преимуществом ламината перед другими видами покрытия являются его сравнительно невысокая цена и достаточно продолжительный срок службы – от 20 до 40 лет. Однако следует отметить, что срок службы ламинированного покрытия зависит от того, насколько правильно выполняются все предписания по уходу за ним.

Благодаря некоторым материалам, входящим в его состав, ламинат гораздо тверже других деревянных полов – из ДСП и ДВП, паркетных планок и дощатых полов. В составе ламината имеется феноловая смола меламин, которая под давлением и в результате обработки высокими температурами становится прозрачной, как стекло, и вместе с тем прочной, словно пластик.

Важной составляющей ламината является основа, или, иначе говоря, несущая панель. Стойкость ламината к изломам и высоким нагрузкам зависит только от нее.

Основу изготавливают из высококачественных ДС– или ДП-материалов, обладающих высокой плотностью. В нашей стране имеется аналог этих сверхпрочных материалов – плита СТ-500. Кстати, большинство фирм-производителей ламината главное внимание уделяют именно несущей панели.

Третий элемент ламинированного покрытия – декоративная пленка, располагающаяся между меламином и основой.

Еще одним достоинством ламината является его устойчивость к истиранию. Лицевая сторона ламинированной планки покрыта износостойким слоем, который согласно европейским стандартам измеряется в оборотах шлифовального круга, после которых покрытие приходит в негодность. Чем выше износостойкость пола, тем выше и цена такого покрытия.

Ламинат создан из экологически чистых материалов, не требует особого ухода, монтаж такого покрытия легок и доступен даже для новичков.

Вместе с тем нужно признать, что ламинированное покрытие не лишено и недостатков. Во-первых, оно совсем не держит тепло; во-вторых, отличается высокими акустическим характеристиками (звук шагов по этому покрытию будет очень хорошо слышен во всем помещении).

Наряду с плиточным, мозаичным и ламинированным покрытием для отделки пола в зимних садах используют линолеумом. Преимуществом данного материала является то, что он не истирается, легко моется и настилается.

Современная промышленность выпускает огромное количество видов данного покрытия: линолеум ПВХ на теплозвукоизолирующей и тканевой основе с различным рисунком, алкидный линолеум, многослойный резиновый линолеум релин, многослойный линолеум ПВХ без основы и др.

Практически все виды линолеумов имеют один существенный недостаток – они подвержены деформации. Например, линолеум ПВХ нельзя настилать в помещениях с повышенной температурой воздуха: там он высыхает и дает усадку. Другие виды линолеума также с течением времени изменяются в размерах, из-за чего в местах стыков появляются некрасивые зазоры. Деформации не подвержен только резиновый линолеум.

Разновидностью линолеума является вспененное виниловое напольное покрытие топлинг (в преводе – «теплый пол»). Он отличается от обычного линолеума не только высокой декоративностью (предлагается множество рисунков и узоров: под паркет, под мрамор, керамическую плитку).

Основные достоинства этого материала: он изготовлен из экологически чистых материалов, антистатичен, обладает тепло– и звукоизоляционными свойствами, имеет достаточно продолжительный срок службы, ширина его износоустойчивого слоя составляет 0,25 мм.

Топлинг выпускают в виде рулонов шириной 2, 3 и 4 м, что позволяет выбрать наиболее подходящую для любого помещения ширину, чтобы настелить топлинг цельным куском, без резки. Этот способ настила удобен, к тому же отсутствие лишних стыков поможет избежать скапливания в них мусора и грязи. Кроме того, в процессе эксплуатации покрытия влага не будет проникать внутрь.

Мало кому известно покрытие под названием «мармолеум». Этот вид включает в себя сразу несколько покрытий, именно поэтому он постепенно вытесняет остальные.

Мармолеум производят из экологически чистых материалов – пробкового дерева, растительных смол и джута. Это покрытие не токсично и не вызывает аллергии. Благодаря наличию растительных смол на поверхности такого пола скапливается гораздо меньше вредных микроорганизмов, чем на любом другом покрытии.

Мармолеумное покрытие устойчиво к образованию пятен. Например, если на такое покрытие опрокинута банка с масляной краской, достаточно взять обычную тряпку и удалить краску.

Мармолеум пожаробезопасен и обладает отличной износостойкостью. Рисунок на этом покрытии выполнен на всю толщину плитки. Именно поэтому мармолеум устойчив к истиранию. Существует огромный выбор цветов покрытия – 100 основных и свыше 2 тыс. оттенков.

Мармолеум очень прочен: каждый квадратный сантиметр этого покрытия в состоянии выдержать свыше 150 кг веса.

Таким образом, по износостойкости и ударопрочности мармолеум практически превосходит все другие известные покрытия. Конкуренцию ему может составить только ламинат, о котором было рассказано выше.

Строительство

Внутренняя отделка

Плиточные работы

Ее преимущества: высокая прочность и морозостойкость, низкая звукопроводимость, пожаростойкость, легкость в обработке и экологичность. Изделия из древесины можно ремонтировать – красить, лакировать и т. п.

Еще одним достоинством оконных профилей из трехслойного клееного древесного бруса является то, что они не подвергаются температурным деформациям. Коэффициент их теплопроводности равен 1,1–1,6 Вт (м2 x К).

Среди недостатков следует назвать необходимость в регулярном уходе и ремонте, а также подверженность гниению и заражению грибками. Благодаря современным технологиям обработки можно значительно улучшить характеристики древесины и продлить срок ее службы.

Как правило, развитые оконные системы, помимо основных профилей, предназначенных непосредственно для производства окон (рам, створок, импоста и штапика), включают в себя дополнительные, позволяющие производить качественный монтаж оконных блоков в проемах.

Производители выпускают дополнительные профили для каждой конкретной оконной системы, а основные представлены у крупных производителей 5–7 наименованиями, что позволяет производить работы с учетом требований архитектуры, статики и теплотехники для различных климатических зон, в зданиях, ориентированных в разных направлениях.

Все дополнительные профили можно разделить на 2 группы. К 1-й относятся подставочные и облицовочные профили, нащельники и удлинители (все они предназначены для качественного монтажа оконных блоков). 2-ю группу образуют штапики, соединители, декоративные накладки и поворотные профили, позволяющие разнообразить привычные архитектурные решения.

В некоторых оконных системах необходимы усилители из алюминия, однако такие профили находят применение при создании витражных конструкций.

Стандартная 3-камерная система оконных профилей с двумя контурами уплотнения и монтажной шириной 58 мм имеет створку со смещенной плоскостью, позволяющей устанавливать стеклопакеты толщиной до 32 мм. Толщина стеклопакета при использовании створки с совмещенной с рамой плоскостью может быть большей – до 47 мм. В раме, створке и импосте в зависимости от статической нагрузки может быть применен одинаковый армирующий профиль.

Четырехкамерная система с 2 контурами уплотнения, монтажной шириной 70 мм отличается элегантным дизайном и высокими показателями звуко– и теплоизоляции. Данная система предусматривает возможность установки стеклопакетов толщиной до 39 мм с глубокой посадкой в профиле.

Для облицовки пола и нижней, непрозрачной, части стенможно использовать керамическую плитку различной формы (треугольной, прямоугольной, пяти– и шестигранной) и размера. Это незаменимый материал для помещений с повышенной влажностью воздуха. Он достаточно долговечен, отличается высокими декоративными показателями. Толщина плиток стандартна – 5–13 мм.

Существует несколько разновидностей керамических плиток:

– глазурованные и неглазурованные. Глазурованные плитки имеют на лицевой стороне цветное эмалевое покрытие, довольно часто на них бывает нанесен рисунок. Неглазурованные плитки однотонные, без какого-либо узора на лицевой поверхности;

– прессованные, изготовленные из порошкообразной смеси под высоким давлением, и экструдированные, из тестообразной массы, затвердевающей при прохождении через отверстия экструдера (выталкивателя);

– одинарного и двойного обжига. Во втором случае получаются плитки более высокого качества и прочности, подходящие для облицовки пола;

– изготовленные из белой, бесцветной или красной массы. Как правило, исходный цвет материала имеют только неглазурованные плитки.

Наряду с керамическими, для облицовки нижней части стен используют декоративные стеклянные плитки, плитки из природного камня и ПВХ.

Для отделки пола стеклянные плитки не подходят из-за своей невысокой прочности, а вот поливинилхлоридный материал для этой цели вполне приемлем. Плитки из ПВХ обладают высокими тепло– и звукоизоляционными свойствами, повышенной прочностью покрытия и отличными декоративными качествами. Кроме того, поливинилхлоридные плитки стоят сравнительно недорого, а качество готового покрытия ничем не отличается от покрытия из керамической плитки.

Разновидностью плиток из ПВХ являются прессованные плитки «Превинил» (именно их чаще всего используют для облицовки пола). У них лицевая сторона рифленая, что отвечает требованиям безопасности, а тыльная – ребристая, благодаря чему повышается сцепление с поверхностью.

Большой популярностью в последние годы пользуются облицовочные плитки из природного камня. Именно этот материал считается самым долговечным, кроме того, он выглядит очень декоративно.

Плитки из природного камня получают путем распила глыб горных и осадочных пород с последующей шлифовкой и полировкой. О горных породах следует рассказать подробнее.

Гранит – материал с зернисто-кристаллической структурой. Бывает мелкозернистым и крупнозернистым; темно-красного, голубовато-серого или серого цвета.

Мрамор – материал с зернисто-кристаллической структурой; розового, красного, желтого, белого или черного цвета, с прожилками или без них. Недостаток – реагирует на природные красители и кислоты.

Эффектно смотрится в зимнем саду мозаичное покрытие. Его можно использовать как для отделки стен, так и для пола. Данное покрытие отличается долговечностью, декоративностью, ударопрочностью и гигиеничностью, не требует дополнительных затрат при уходе и легко очищается от загрязнений.

Для покрытия пола можно использовать древесно-стружечные (ДСП) и древесно-волокнистые (ДВП) плиты. Хотя они и не столь долговечны, как керамическая плитка или природный камень, тем не менее, при надлежащем уходе и обработке могут прослужить достаточно долго.

Сравнительно новый вид покрытия – ламинат. Он устойчив к воздействию острых и режущих предметов, кислот, термостоек; по такому полу можно смело ходить в туфлях на шпильках, двигать мебель.

Ламинат – это декоративные древесные плиты высокой прочности, при изготовлении которых используются усовершенствованные ДВП или ДСП, имитирующие деревянные поверхности. Лицевая часть плиты покрыта износостойкой полимерной пленкой слоем до 1 мм, а на нижнюю часть нанесен влагозащитный слой. На боковых гранях плиты расположены пазы, а на противоположных торцах – гребни.

Неоспоримым преимуществом ламината перед другими видами покрытия являются его сравнительно невысокая цена и достаточно продолжительный срок службы – от 20 до 40 лет. Однако следует отметить, что срок службы ламинированного покрытия зависит от того, насколько правильно выполняются все предписания по уходу за ним.

Благодаря некоторым материалам, входящим в его состав, ламинат гораздо тверже других деревянных полов – из ДСП и ДВП, паркетных планок и дощатых полов. В составе ламината имеется феноловая смола меламин, которая под давлением и в результате обработки высокими температурами становится прозрачной, как стекло, и вместе с тем прочной, словно пластик.

Важной составляющей ламината является основа, или, иначе говоря, несущая панель. Стойкость ламината к изломам и высоким нагрузкам зависит только от нее.

Основу изготавливают из высококачественных ДС– или ДП-материалов, обладающих высокой плотностью. В нашей стране имеется аналог этих сверхпрочных материалов – плита СТ-500. Кстати, большинство фирм-производителей ламината главное внимание уделяют именно несущей панели.

Третий элемент ламинированного покрытия – декоративная пленка, располагающаяся между меламином и основой.

Еще одним достоинством ламината является его устойчивость к истиранию. Лицевая сторона ламинированной планки покрыта износостойким слоем, который согласно европейским стандартам измеряется в оборотах шлифовального круга, после которых покрытие приходит в негодность. Чем выше износостойкость пола, тем выше и цена такого покрытия.

Ламинат создан из экологически чистых материалов, не требует особого ухода, монтаж такого покрытия легок и доступен даже для новичков.

Вместе с тем нужно признать, что ламинированное покрытие не лишено и недостатков. Во-первых, оно совсем не держит тепло; во-вторых, отличается высокими акустическим характеристиками (звук шагов по этому покрытию будет очень хорошо слышен во всем помещении).

Наряду с плиточным, мозаичным и ламинированным покрытием для отделки пола в зимних садах используют линолеумом. Преимуществом данного материала является то, что он не истирается, легко моется и настилается.

Современная промышленность выпускает огромное количество видов данного покрытия: линолеум ПВХ на теплозвукоизолирующей и тканевой основе с различным рисунком, алкидный линолеум, многослойный резиновый линолеум релин, многослойный линолеум ПВХ без основы и др.

Практически все виды линолеумов имеют один существенный недостаток – они подвержены деформации. Например, линолеум ПВХ нельзя настилать в помещениях с повышенной температурой воздуха: там он высыхает и дает усадку. Другие виды линолеума также с течением времени изменяются в размерах, из-за чего в местах стыков появляются некрасивые зазоры. Деформации не подвержен только резиновый линолеум.

Разновидностью линолеума является вспененное виниловое напольное покрытие топлинг (в преводе – «теплый пол»). Он отличается от обычного линолеума не только высокой декоративностью (предлагается множество рисунков и узоров: под паркет, под мрамор, керамическую плитку).

Основные достоинства этого материала: он изготовлен из экологически чистых материалов, антистатичен, обладает тепло– и звукоизоляционными свойствами, имеет достаточно продолжительный срок службы, ширина его износоустойчивого слоя составляет 0,25 мм.

Топлинг выпускают в виде рулонов шириной 2, 3 и 4 м, что позволяет выбрать наиболее подходящую для любого помещения ширину, чтобы настелить топлинг цельным куском, без резки. Этот способ настила удобен, к тому же отсутствие лишних стыков поможет избежать скапливания в них мусора и грязи. Кроме того, в процессе эксплуатации покрытия влага не будет проникать внутрь.

Мало кому известно покрытие под названием «мармолеум». Этот вид включает в себя сразу несколько покрытий, именно поэтому он постепенно вытесняет остальные.

Мармолеум производят из экологически чистых материалов – пробкового дерева, растительных смол и джута. Это покрытие не токсично и не вызывает аллергии. Благодаря наличию растительных смол на поверхности такого пола скапливается гораздо меньше вредных микроорганизмов, чем на любом другом покрытии.

Мармолеумное покрытие устойчиво к образованию пятен. Например, если на такое покрытие опрокинута банка с масляной краской, достаточно взять обычную тряпку и удалить краску.

Мармолеум пожаробезопасен и обладает отличной износостойкостью. Рисунок на этом покрытии выполнен на всю толщину плитки. Именно поэтому мармолеум устойчив к истиранию. Существует огромный выбор цветов покрытия – 100 основных и свыше 2 тыс. оттенков.

Мармолеум очень прочен: каждый квадратный сантиметр этого покрытия в состоянии выдержать свыше 150 кг веса.

Таким образом, по износостойкости и ударопрочности мармолеум практически превосходит все другие известные покрытия. Конкуренцию ему может составить только ламинат, о котором было рассказано выше.

Строительство

Строительство зимнего сада – дело довольно хлопотное, требующее особой тщательности во всем. Размеры этого сооружения определяются не только его предназначением, но и удобством эксплуатации, функциональной связью с другими помещениями и рядом других факторов.

Зимние сады, пристраиваемые к дому в виде небольших веранд и беседок, имеют следующие размеры: длина – 3–6 м, ширина – 2–3 м, высота – 2,5–3,5 м.

В идеале зимний сад должен иметь площадь не менее 15–20 м2 (при меньших показателях затраты на строительство окажутся нерентабельными), высотой 3–4,5 м, с прозрачными стенами и наклонной кровлей (угол наклона – 20–45°), обеспечивающей лучшее поглощение солнечной энергии растениями и эффективное отражение солнечных лучей в жаркие летние месяцы.

В зависимости от цели строительства размеры зимнего сада могут быть достаточно внушительными. Например, при размещении в нем бассейна или гостиной площадь сооружения должна быть не менее 20 м2, а высота от пола до конька – 5–6 м.

Поскольку фундамент зимнего сада не будет испытывать большой нагрузки (всего 30 кг на погонный метр), его можно сделать очень простым – ленточного типа.

Строительство фундамента начинают с подготовки площадки: ее разравнивают, снимают верхний слой почвы и производят разметку. Для этого по углам площадки, отступив примерно на метр от внешнего контура, вбивают колышки и натягивают на них шнуры. Это и будет контур фундамента.

На неоднородном влажном грунте с неровной поверхностью фундамент закладывают на глубину не менее 0,5 м, так как зимой вместе с промерзшим грунтом он может подняться, а летом опуститься. В результате могут возникнуть трещины, перекос стен и т. п. Чтобы избежать этого, необходимо знать глубину промерзания грунта на участке и закладывать фундамент ниже этого уровня на 15–20 см.

Ленточный фундамент делают из бетона на глубину промерзания плюс 15 см. Землю под полом выравнивают и покрывают двумя слоями полиэтиленовой пленки и одним слоем рубероида. От кирпичной кладки фундамент можно также отделить гидроизоляцией из рубероида и смолы.

Полученный гидроизоляционный слой заливают раствором из цемента и песка (10 см) и укрепляют металлической арматурой. Через неделю на арматуру укладывают утеплитель – рубероид, засыпанный сверху керамзитом или гравием.

Теплоизоляционный слой снова заливают цементным раствором, поверх которого опять укладывают металлическую арматуру. Готовый пол покрывают выбранным отделочным материалом.

Для монтажа несложной конструкции зимнего сада при определенных знаниях и умении потребуется не более 10 дней; новичкам придется потратить гораздо больше времени.

Классический вариант конструкции зимнего сада – трехфасадный объем, примыкающий одной стороной к основному зданию. Среди других вариантов следует назвать конструкцию с двухфасадным объемом, предусматривающую примыкание «стеклянного дома» к двум готовым стенам главного здания. Размеры такого зимнего сада могут совпадать с размерами угловых стен жилого строения или быть немного короче их, чтобы избежать сложностей при строительстве и соблюсти архитектурные формы.

Для профильных элементов остекления – стоек и ригелей – существуют ограничения по длине. Они связаны с предельными значениями допустимой нагрузки от атмосферных осадков, ветра и собственного веса конструкции. В местах соединения предусматривают зазоры для компенсации расширения при перепадах температур.

В последние годы все большую популярность обретают доступные по цене конструкции зимнего сада с односкатной крышей. Для их создания используют следующие материалы: металлокаркас из профильной трубы 40 x 80 мм в поливинилхлоридном кожухе; сотовый поликарбонат толщиной 16 мм (предназначен для изготовления светопрозрачной кровли); теплый алюминиевый профиль (используется для закрепления поликарбоната на стропилах крыши); белый ПВХ профиль со стеклопакетами 2/32; стандартные подоконники и отливы.

Также сравнительно недорогой является конструкция с двускатной крышей. Она несколько сложнее в изготовлении, но отличается большей декоративностью, чем односкатная крыша. Материалы, используемые при создании такой конструкции аналогичны описанным выше, за исключением профильной трубы – при достаточно больших пролетах стропил крыши приходится использовать усиленный вариант 40 x 120 мм.

Наиболее сложные и дорогостоящие варианты зимних садов – с четырех-, шести– и восьмискатной крышами, а также с шатровой кровлей. Такие конструкции требуют особого мастерства, тщательной проработки всех деталей, больших материальных и временных затрат.

Материалы, идущие на изготовление сложных конструкций, значительно отличаются от описанных выше не только по цене. Металлокаркас делают комбинированным из труб разного сечения. Он всегда находится в тепле, что исключает возможность его промерзания зимой. К тому же каркас прикрывают декоративным профилем, чтобы придать внутреннему помещению сада элегантный вид, а заодно и скрыть места крепления конструкции.

Для изготовления кровли (особенно при больших площадях остекления) используют усиленный сотовый поликарбонат (до 25 мм толщиной), имеющий высокую теплоемкость. Его закрепляют на стропилах крыши с помощью алюминиевого профиля, имеющего водостоки для отвода конденсата на улицу.

Говоря о кровле зимнего сада, необходимо отметить, что ее уклон должен обеспечивать хорошее соскальзывание снега, так как, скапливаясь на поверхности, он не только препятствует проникновению солнечного света внутрь помещения, но и в результате конвекции забирает тепло. При уклоне крыши менее 20° сход снега и дождевых капель с крыши становится затрудненным.

Своевременное удаление осадков с крыши необходимо и по причине возможного причинения серьезного ущерба покрытию. Для лучшего таяния снега необходимо обеспечить дополнительный обогрев желобов и водосточных труб, проложив под крышей обогревательный кабель.

Критическими зонами в конструкциях зимних садов являются стыки стен, водосточные желоба и пол. Особое внимание следует уделить устройству водостока в области крыши. Оптимальный вариант – сделать в стеклонесущем профиле большой водосточный желоб, имеющий специальные отливы и не допускающий попадания воды внутрь помещения даже при очень сильных и обильных осадках.

В зоне желоба желательно поставить ступенчатый стеклопакет, благодаря которому дождевая вода будет стекать сразу в водосточный желоб.

Говоря об окнах и дверях, используемых в зимних садах, следует отметить, что размеры, конфигурация и способы открывания этих систем, зависят от архитектурного решения. Конструкция стеклопакетов предусматривает открывающиеся форточки и створки, которые станут незаменимыми для естественной вентиляции помещения.

Зимние сады, пристраиваемые к дому в виде небольших веранд и беседок, имеют следующие размеры: длина – 3–6 м, ширина – 2–3 м, высота – 2,5–3,5 м.

В идеале зимний сад должен иметь площадь не менее 15–20 м2 (при меньших показателях затраты на строительство окажутся нерентабельными), высотой 3–4,5 м, с прозрачными стенами и наклонной кровлей (угол наклона – 20–45°), обеспечивающей лучшее поглощение солнечной энергии растениями и эффективное отражение солнечных лучей в жаркие летние месяцы.

В зависимости от цели строительства размеры зимнего сада могут быть достаточно внушительными. Например, при размещении в нем бассейна или гостиной площадь сооружения должна быть не менее 20 м2, а высота от пола до конька – 5–6 м.

Поскольку фундамент зимнего сада не будет испытывать большой нагрузки (всего 30 кг на погонный метр), его можно сделать очень простым – ленточного типа.

Строительство фундамента начинают с подготовки площадки: ее разравнивают, снимают верхний слой почвы и производят разметку. Для этого по углам площадки, отступив примерно на метр от внешнего контура, вбивают колышки и натягивают на них шнуры. Это и будет контур фундамента.

На неоднородном влажном грунте с неровной поверхностью фундамент закладывают на глубину не менее 0,5 м, так как зимой вместе с промерзшим грунтом он может подняться, а летом опуститься. В результате могут возникнуть трещины, перекос стен и т. п. Чтобы избежать этого, необходимо знать глубину промерзания грунта на участке и закладывать фундамент ниже этого уровня на 15–20 см.

Ленточный фундамент делают из бетона на глубину промерзания плюс 15 см. Землю под полом выравнивают и покрывают двумя слоями полиэтиленовой пленки и одним слоем рубероида. От кирпичной кладки фундамент можно также отделить гидроизоляцией из рубероида и смолы.

Полученный гидроизоляционный слой заливают раствором из цемента и песка (10 см) и укрепляют металлической арматурой. Через неделю на арматуру укладывают утеплитель – рубероид, засыпанный сверху керамзитом или гравием.

Теплоизоляционный слой снова заливают цементным раствором, поверх которого опять укладывают металлическую арматуру. Готовый пол покрывают выбранным отделочным материалом.

Для монтажа несложной конструкции зимнего сада при определенных знаниях и умении потребуется не более 10 дней; новичкам придется потратить гораздо больше времени.

Классический вариант конструкции зимнего сада – трехфасадный объем, примыкающий одной стороной к основному зданию. Среди других вариантов следует назвать конструкцию с двухфасадным объемом, предусматривающую примыкание «стеклянного дома» к двум готовым стенам главного здания. Размеры такого зимнего сада могут совпадать с размерами угловых стен жилого строения или быть немного короче их, чтобы избежать сложностей при строительстве и соблюсти архитектурные формы.

Для профильных элементов остекления – стоек и ригелей – существуют ограничения по длине. Они связаны с предельными значениями допустимой нагрузки от атмосферных осадков, ветра и собственного веса конструкции. В местах соединения предусматривают зазоры для компенсации расширения при перепадах температур.

В последние годы все большую популярность обретают доступные по цене конструкции зимнего сада с односкатной крышей. Для их создания используют следующие материалы: металлокаркас из профильной трубы 40 x 80 мм в поливинилхлоридном кожухе; сотовый поликарбонат толщиной 16 мм (предназначен для изготовления светопрозрачной кровли); теплый алюминиевый профиль (используется для закрепления поликарбоната на стропилах крыши); белый ПВХ профиль со стеклопакетами 2/32; стандартные подоконники и отливы.

Также сравнительно недорогой является конструкция с двускатной крышей. Она несколько сложнее в изготовлении, но отличается большей декоративностью, чем односкатная крыша. Материалы, используемые при создании такой конструкции аналогичны описанным выше, за исключением профильной трубы – при достаточно больших пролетах стропил крыши приходится использовать усиленный вариант 40 x 120 мм.

Наиболее сложные и дорогостоящие варианты зимних садов – с четырех-, шести– и восьмискатной крышами, а также с шатровой кровлей. Такие конструкции требуют особого мастерства, тщательной проработки всех деталей, больших материальных и временных затрат.

Материалы, идущие на изготовление сложных конструкций, значительно отличаются от описанных выше не только по цене. Металлокаркас делают комбинированным из труб разного сечения. Он всегда находится в тепле, что исключает возможность его промерзания зимой. К тому же каркас прикрывают декоративным профилем, чтобы придать внутреннему помещению сада элегантный вид, а заодно и скрыть места крепления конструкции.

Для изготовления кровли (особенно при больших площадях остекления) используют усиленный сотовый поликарбонат (до 25 мм толщиной), имеющий высокую теплоемкость. Его закрепляют на стропилах крыши с помощью алюминиевого профиля, имеющего водостоки для отвода конденсата на улицу.

Говоря о кровле зимнего сада, необходимо отметить, что ее уклон должен обеспечивать хорошее соскальзывание снега, так как, скапливаясь на поверхности, он не только препятствует проникновению солнечного света внутрь помещения, но и в результате конвекции забирает тепло. При уклоне крыши менее 20° сход снега и дождевых капель с крыши становится затрудненным.

Своевременное удаление осадков с крыши необходимо и по причине возможного причинения серьезного ущерба покрытию. Для лучшего таяния снега необходимо обеспечить дополнительный обогрев желобов и водосточных труб, проложив под крышей обогревательный кабель.

Критическими зонами в конструкциях зимних садов являются стыки стен, водосточные желоба и пол. Особое внимание следует уделить устройству водостока в области крыши. Оптимальный вариант – сделать в стеклонесущем профиле большой водосточный желоб, имеющий специальные отливы и не допускающий попадания воды внутрь помещения даже при очень сильных и обильных осадках.

В зоне желоба желательно поставить ступенчатый стеклопакет, благодаря которому дождевая вода будет стекать сразу в водосточный желоб.

Говоря об окнах и дверях, используемых в зимних садах, следует отметить, что размеры, конфигурация и способы открывания этих систем, зависят от архитектурного решения. Конструкция стеклопакетов предусматривает открывающиеся форточки и створки, которые станут незаменимыми для естественной вентиляции помещения.

Внутренняя отделка

После окончания строительных работ можно переходить к установке необходимого оборудования (систем отопления, вентиляции, осветительных приборов) и внутренней отделке помещения.

Особое внимание следует уделить дизайну окон и дверей зимнего сада. Здесь можно дать простор фантазии и использовать для отделки различные фигурные накладки из металла и пластика, а также инкрустированные вставки из цветных изразцов и витражи.

Стены зимнего сада, покрытие которых сделано из стеклопакетов, не нуждаются в особой отделке. Однако их нижняя, непрозрачная часть и полы заслуживают особого разговора.

Особое внимание следует уделить дизайну окон и дверей зимнего сада. Здесь можно дать простор фантазии и использовать для отделки различные фигурные накладки из металла и пластика, а также инкрустированные вставки из цветных изразцов и витражи.

Стены зимнего сада, покрытие которых сделано из стеклопакетов, не нуждаются в особой отделке. Однако их нижняя, непрозрачная часть и полы заслуживают особого разговора.

Плиточные работы

Облицовка плиткой – дело очень хлопотное, не терпящее суеты и торопливости. Но всему можно научиться, если запастись терпением.

К любой работе нужно приступать только после того, как будут приготовлены все необходимые инструментыи материалы. Очень досадно прерывать работу из-за отсутствия нужного инструмента. Не стоит пугаться длинного списка, многие из инструментов можно заменить другими. Для работы понадобятся:

– гибкий уровень для проверки, перенесения и закрепления горизонтальных отметок;

– 2-метровая деревянная рейка для определения неровностей поверхности под облицовку;

– шнуры для закрепления горизонтальной провески. В качестве шнуров можно использовать рыболовную леску: она не вытягивается, не деформируется, легко очищается от раствора;

– емкость для раствора. Можно взять обычное небольшое ведро, так как раствор на основе цемента и большинство мастик довольно быстро схватываются. Кстати, разрезанный пополам резиновый мяч – именно та емкость для мастики, с которой чаще всего работают плиточники;

– плиткорез или обычный алмазный стеклорез;

– рулетка для измерения разметки;

– топорик для нанесения насечек (его можно заменить небольшим молотком);

– строительный уровень для проверки горизонтальности маяков;

– металлический угольник для проверки прямых углов;

– лопатка для нанесения и разравнивания раствора;

– стальные штырьки. Их можно приобрести в специализированном магазине или же сделать самим. Для этого потребуется проволока толщиной 1,52 мм (в зависимости от толщины стыка). Из подготовленного куска проволоки изготавливают детали п-образной формы (длина ножек – 35 мм, перекладин – 100 мм). Одна такая деталь заменяет два штырька. Если же нет времени подготавливать детали, можно воспользоваться гвоздями такого же размера;

– деревянный брусок;

– резиновый шпатель;

– чистая тряпка;

– емкости для разведения цементного молока и для воды;

– гвозди размером 3 x 50 мм, 3 x 60 мм для установки провесов и шнуров.

Прежде всего нужно точно знать размеры того помещения, которое предстоит облицовывать плиткой. Немаловажную роль играет выбор рисунка будущего покрытия и техника укладки.

Однако, даже зная все это, зачастую трудно точно подсчитать нужное количество плиток. Дело в том, что в процессе работы несколько плиток могут расколоться, также велика вероятность неправильного применения плиткореза. По этой причине лучше всего прибрести дополнительную упаковку плиток. Даже если и останутся лишние, их впоследствии можно будет использовать для ремонта облицованной поверхности.

Качество работы во многом будет зависеть от того, какой раствор для облицовки используется. Растворная смесь должна быть прежде всего достаточно плотной, прочной, влаго– и морозостойкой.

Цементно-песчаный раствордля укладки готовится из следующих компонентов:

– цемент – 1 часть;

– строительный песок – 2,4 части;

– вода – 0,4 части.

Качество раствора проверяют перед укладкой плитки, для чего небольшое его количество наносят на увлажненную тыльную сторону плитки, переворачивают и слегка встряхивают плитку. Раствор считается качественным в том случае, если он остался на плитке слоем не менее 3 мм. Если же весь раствор оказался на полу, в него надо добавить еще немного цемента и песка.

Раствор для укладки плиток лучше всего готовить небольшими порциями, поскольку через 1–1,5 ч он начинает схватываться, а подливая воду, можно значительно снизить качество раствора.

Еще один рецепт приготовления раствора:

– цветной или белый цемент – 1 часть;

– горный песок – 1 часть.

Если нет горного песка, его можно заменить обычным строительным. Результат превзойдет все ожидания: получившийся раствор будет более пластичным.

Перед началом укладки плиток их тыльную сторону увлажняют цементным молоком, для приготовления которого потребуются портландцемент любой марки и вода, взятые в пропорции 1 : 4.

При укладке плиток вместо цементно-песчаного раствора также используют мастики, изготовить которые можно самостоятельно (рецепты их приготовления приводятся ниже) или купить в специализированном магазине уже готовые. В последнем случае нужно будет только следовать инструкции.

Для приготовления мастики понадобятся казеиновый клей, битум, гипсовые вяжущие и полимеры. Мастики на полимерных материалах в домашних условиях сделать не удастся: технологии их приготовления достаточно сложны.

На основе строительного битума марки БН 70/30 самостоятельно можно приготовить битумно-латексную и битумно-скипидарную мастики.

Состав битумно-латексной мастики:

– битум – 49 частей;

– латекс СКП-65ГП – 5 частей;

– известняковая мука – 25 частей;

– бензин – 21 часть.

Битум расплавляют при температуре 160 °С, добавляют известковую муку и все тщательно перемешивают, чтобы не было комков. Полученную смесь охлаждают до 70 °С, вводят бензин, смешанный с латексом, и снова тщательно перемешивают. Получившаяся масса должна быть однородной по составу. Эту мастику можно применять только после того, как она охладится до 18–20 °С.

Состав битумно-скипидарной мастики:

– битум – 65 частей;

– портландцемент – 5 частей;

– скипидар – 8 частей;

– уайт-спирит – 17 частей;

– латекс СКС-65ГП – 5 частей.

Битум расплавляют, затем понемногу добавляют портландцемент марки 500 и все тщательно перемешивают. В другой емкости смешивают уайт-спирит со скипидаром и латексом. Полученную смесь постепенно вводят в битумно-цементную массу, охлажденную до температуры 70 °С. Все компоненты тщательно перемешивают до получения однородной массы.

Состав казеиновой мастики:

– казеиновый клей в порошке – 1 часть;

– известь – 0,5 части;

– мука известняковая – 2,5 части;

– натрий фтористый – 0,1 части;

– вода – 2 части.

За 30 мин до приготовления мастики порошок казеинового клея заливают водой, нагретой до 30 °С. Получившуюся массу оставляют для набухания. Затем при постоянном помешивании вводят известь, известковую муку, фтористый натрий и все тщательно перемешивают.

К любой работе нужно приступать только после того, как будут приготовлены все необходимые инструментыи материалы. Очень досадно прерывать работу из-за отсутствия нужного инструмента. Не стоит пугаться длинного списка, многие из инструментов можно заменить другими. Для работы понадобятся:

– гибкий уровень для проверки, перенесения и закрепления горизонтальных отметок;

– 2-метровая деревянная рейка для определения неровностей поверхности под облицовку;

– шнуры для закрепления горизонтальной провески. В качестве шнуров можно использовать рыболовную леску: она не вытягивается, не деформируется, легко очищается от раствора;

– емкость для раствора. Можно взять обычное небольшое ведро, так как раствор на основе цемента и большинство мастик довольно быстро схватываются. Кстати, разрезанный пополам резиновый мяч – именно та емкость для мастики, с которой чаще всего работают плиточники;

– плиткорез или обычный алмазный стеклорез;

– рулетка для измерения разметки;

– топорик для нанесения насечек (его можно заменить небольшим молотком);

– строительный уровень для проверки горизонтальности маяков;

– металлический угольник для проверки прямых углов;

– лопатка для нанесения и разравнивания раствора;

– стальные штырьки. Их можно приобрести в специализированном магазине или же сделать самим. Для этого потребуется проволока толщиной 1,52 мм (в зависимости от толщины стыка). Из подготовленного куска проволоки изготавливают детали п-образной формы (длина ножек – 35 мм, перекладин – 100 мм). Одна такая деталь заменяет два штырька. Если же нет времени подготавливать детали, можно воспользоваться гвоздями такого же размера;

– деревянный брусок;

– резиновый шпатель;

– чистая тряпка;

– емкости для разведения цементного молока и для воды;

– гвозди размером 3 x 50 мм, 3 x 60 мм для установки провесов и шнуров.

Прежде всего нужно точно знать размеры того помещения, которое предстоит облицовывать плиткой. Немаловажную роль играет выбор рисунка будущего покрытия и техника укладки.

Однако, даже зная все это, зачастую трудно точно подсчитать нужное количество плиток. Дело в том, что в процессе работы несколько плиток могут расколоться, также велика вероятность неправильного применения плиткореза. По этой причине лучше всего прибрести дополнительную упаковку плиток. Даже если и останутся лишние, их впоследствии можно будет использовать для ремонта облицованной поверхности.

Качество работы во многом будет зависеть от того, какой раствор для облицовки используется. Растворная смесь должна быть прежде всего достаточно плотной, прочной, влаго– и морозостойкой.

Цементно-песчаный раствордля укладки готовится из следующих компонентов:

– цемент – 1 часть;

– строительный песок – 2,4 части;

– вода – 0,4 части.

Качество раствора проверяют перед укладкой плитки, для чего небольшое его количество наносят на увлажненную тыльную сторону плитки, переворачивают и слегка встряхивают плитку. Раствор считается качественным в том случае, если он остался на плитке слоем не менее 3 мм. Если же весь раствор оказался на полу, в него надо добавить еще немного цемента и песка.

Раствор для укладки плиток лучше всего готовить небольшими порциями, поскольку через 1–1,5 ч он начинает схватываться, а подливая воду, можно значительно снизить качество раствора.

Еще один рецепт приготовления раствора:

– цветной или белый цемент – 1 часть;

– горный песок – 1 часть.

Если нет горного песка, его можно заменить обычным строительным. Результат превзойдет все ожидания: получившийся раствор будет более пластичным.

Перед началом укладки плиток их тыльную сторону увлажняют цементным молоком, для приготовления которого потребуются портландцемент любой марки и вода, взятые в пропорции 1 : 4.

При укладке плиток вместо цементно-песчаного раствора также используют мастики, изготовить которые можно самостоятельно (рецепты их приготовления приводятся ниже) или купить в специализированном магазине уже готовые. В последнем случае нужно будет только следовать инструкции.

Для приготовления мастики понадобятся казеиновый клей, битум, гипсовые вяжущие и полимеры. Мастики на полимерных материалах в домашних условиях сделать не удастся: технологии их приготовления достаточно сложны.

На основе строительного битума марки БН 70/30 самостоятельно можно приготовить битумно-латексную и битумно-скипидарную мастики.

Состав битумно-латексной мастики:

– битум – 49 частей;

– латекс СКП-65ГП – 5 частей;

– известняковая мука – 25 частей;

– бензин – 21 часть.

Битум расплавляют при температуре 160 °С, добавляют известковую муку и все тщательно перемешивают, чтобы не было комков. Полученную смесь охлаждают до 70 °С, вводят бензин, смешанный с латексом, и снова тщательно перемешивают. Получившаяся масса должна быть однородной по составу. Эту мастику можно применять только после того, как она охладится до 18–20 °С.

Состав битумно-скипидарной мастики:

– битум – 65 частей;

– портландцемент – 5 частей;

– скипидар – 8 частей;

– уайт-спирит – 17 частей;

– латекс СКС-65ГП – 5 частей.

Битум расплавляют, затем понемногу добавляют портландцемент марки 500 и все тщательно перемешивают. В другой емкости смешивают уайт-спирит со скипидаром и латексом. Полученную смесь постепенно вводят в битумно-цементную массу, охлажденную до температуры 70 °С. Все компоненты тщательно перемешивают до получения однородной массы.

Состав казеиновой мастики:

– казеиновый клей в порошке – 1 часть;

– известь – 0,5 части;

– мука известняковая – 2,5 части;

– натрий фтористый – 0,1 части;

– вода – 2 части.

За 30 мин до приготовления мастики порошок казеинового клея заливают водой, нагретой до 30 °С. Получившуюся массу оставляют для набухания. Затем при постоянном помешивании вводят известь, известковую муку, фтористый натрий и все тщательно перемешивают.