Страница:

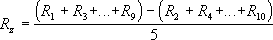

В большинстве стандартных систем допуски во всех К. т. определяют на основе единицы допуска

i, зависящей от номинального размера. Например, для гладких цилиндрических соединений единица допуска (в

мкм) при размерах 1—500

ммравна:

i= 0,5

(в общесоюзной системе ОСТ),

i =0,45

(в общесоюзной системе ОСТ),

i =0,45

+ 0,001

(в международной системе ИСО), где

d —среднее значение номинальных размеров (в

мм) для данного интервала, в пределах которого допуск принимают постоянным. Для каждого К. т. при подсчёте допуска выбирают определённое число единиц допуска, которые составляют геометрическую прогрессию обычно со знаменателем 1,6

+ 0,001

(в международной системе ИСО), где

d —среднее значение номинальных размеров (в

мм) для данного интервала, в пределах которого допуск принимают постоянным. Для каждого К. т. при подсчёте допуска выбирают определённое число единиц допуска, которые составляют геометрическую прогрессию обычно со знаменателем 1,6

, реже 1,25 или 2. В каждой системе допусков существует несколько К. т. Они обозначаются порядковыми номерами. Обычно номер К. т. возрастает с увеличением допусков. Например, в системе допусков ОСТ для цилиндрических соединений при размерах от 1 до 500

ммимеются К. т.: 1, 2, 2а, 3, 3а, 4, 5, которые используют, как правило, для сопрягаемых размеров, и 7, 8, 9, 10 — для неответственных, так называемых свободных размеров. Установлены также классы точнее 1-го, обозначаемые (в порядке уменьшения допуска) 09, 08, 07, 06, 05, 04, 03, 02 и предназначенные для измерительных средств (калибры, концевые меры) и деталей в особо точных соединениях (посадки прецизионных подшипников). В системе ИСО — 18 основных К. т. (иногда их называют квалитетами), обозначаемых номерами 01, 0, 1, 2,..., 16.

, реже 1,25 или 2. В каждой системе допусков существует несколько К. т. Они обозначаются порядковыми номерами. Обычно номер К. т. возрастает с увеличением допусков. Например, в системе допусков ОСТ для цилиндрических соединений при размерах от 1 до 500

ммимеются К. т.: 1, 2, 2а, 3, 3а, 4, 5, которые используют, как правило, для сопрягаемых размеров, и 7, 8, 9, 10 — для неответственных, так называемых свободных размеров. Установлены также классы точнее 1-го, обозначаемые (в порядке уменьшения допуска) 09, 08, 07, 06, 05, 04, 03, 02 и предназначенные для измерительных средств (калибры, концевые меры) и деталей в особо точных соединениях (посадки прецизионных подшипников). В системе ИСО — 18 основных К. т. (иногда их называют квалитетами), обозначаемых номерами 01, 0, 1, 2,..., 16.

К. т. устанавливаются на некоторые изделия в целом. В этом случае на машину, прибор или узел разрабатывают стандарты, в которых определяют допуски основных эксплуатационных показателей, а также др. свойств изделия, влияющих на точность его работы. Например, К. т. металлорежущего станка определяют отклонения размеров и геометрической формы поверхностей деталей, обработанных на этом станке, а также предельные погрешности базирующих поверхностей станка, предельные погрешности взаимного перемещения рабочих органов станка и т.п.; К. т. подшипников качения — предельные погрешности вращения подшипников, а также точность выполнения их монтажных поверхностей.

К. т. — важная эксплуатационная, технологическая и экономическая характеристика изделия, определяющая степень приближения параметров изделия к их расчетным значениям. От К. т. зависят точность сборки, трудоёмкость и стоимость изготовления, выбор оборудования для обработки и контроля. К. т. может влиять на выбор материала изделия, его конструкцию и др. свойства.

Лит. см.при ст. Допуск.

М. А. Палей.

мер длины

К. т. характеризуют пределы допускаемых отклонений от номинального размера и влияние изменений температуры, а также допустимую непараллельность рабочих поверхностей и отклонение их от идеальной плоскости. Введение К. т. облегчает стандартизацию средств измерений и их подбор для измерений с требуемой точностью.

(в общесоюзной системе ОСТ),

i =0,45

(в общесоюзной системе ОСТ),

i =0,45

+ 0,001

(в международной системе ИСО), где

d —среднее значение номинальных размеров (в

мм) для данного интервала, в пределах которого допуск принимают постоянным. Для каждого К. т. при подсчёте допуска выбирают определённое число единиц допуска, которые составляют геометрическую прогрессию обычно со знаменателем 1,6

+ 0,001

(в международной системе ИСО), где

d —среднее значение номинальных размеров (в

мм) для данного интервала, в пределах которого допуск принимают постоянным. Для каждого К. т. при подсчёте допуска выбирают определённое число единиц допуска, которые составляют геометрическую прогрессию обычно со знаменателем 1,6

, реже 1,25 или 2. В каждой системе допусков существует несколько К. т. Они обозначаются порядковыми номерами. Обычно номер К. т. возрастает с увеличением допусков. Например, в системе допусков ОСТ для цилиндрических соединений при размерах от 1 до 500

ммимеются К. т.: 1, 2, 2а, 3, 3а, 4, 5, которые используют, как правило, для сопрягаемых размеров, и 7, 8, 9, 10 — для неответственных, так называемых свободных размеров. Установлены также классы точнее 1-го, обозначаемые (в порядке уменьшения допуска) 09, 08, 07, 06, 05, 04, 03, 02 и предназначенные для измерительных средств (калибры, концевые меры) и деталей в особо точных соединениях (посадки прецизионных подшипников). В системе ИСО — 18 основных К. т. (иногда их называют квалитетами), обозначаемых номерами 01, 0, 1, 2,..., 16.

, реже 1,25 или 2. В каждой системе допусков существует несколько К. т. Они обозначаются порядковыми номерами. Обычно номер К. т. возрастает с увеличением допусков. Например, в системе допусков ОСТ для цилиндрических соединений при размерах от 1 до 500

ммимеются К. т.: 1, 2, 2а, 3, 3а, 4, 5, которые используют, как правило, для сопрягаемых размеров, и 7, 8, 9, 10 — для неответственных, так называемых свободных размеров. Установлены также классы точнее 1-го, обозначаемые (в порядке уменьшения допуска) 09, 08, 07, 06, 05, 04, 03, 02 и предназначенные для измерительных средств (калибры, концевые меры) и деталей в особо точных соединениях (посадки прецизионных подшипников). В системе ИСО — 18 основных К. т. (иногда их называют квалитетами), обозначаемых номерами 01, 0, 1, 2,..., 16.К. т. устанавливаются на некоторые изделия в целом. В этом случае на машину, прибор или узел разрабатывают стандарты, в которых определяют допуски основных эксплуатационных показателей, а также др. свойств изделия, влияющих на точность его работы. Например, К. т. металлорежущего станка определяют отклонения размеров и геометрической формы поверхностей деталей, обработанных на этом станке, а также предельные погрешности базирующих поверхностей станка, предельные погрешности взаимного перемещения рабочих органов станка и т.п.; К. т. подшипников качения — предельные погрешности вращения подшипников, а также точность выполнения их монтажных поверхностей.

К. т. — важная эксплуатационная, технологическая и экономическая характеристика изделия, определяющая степень приближения параметров изделия к их расчетным значениям. От К. т. зависят точность сборки, трудоёмкость и стоимость изготовления, выбор оборудования для обработки и контроля. К. т. может влиять на выбор материала изделия, его конструкцию и др. свойства.

Лит. см.при ст. Допуск.

М. А. Палей.

мер длины

К. т. характеризуют пределы допускаемых отклонений от номинального размера и влияние изменений температуры, а также допустимую непараллельность рабочих поверхностей и отклонение их от идеальной плоскости. Введение К. т. облегчает стандартизацию средств измерений и их подбор для измерений с требуемой точностью.

Из-за разнообразия измеряемых величин и средств измерений нельзя ввести единый способ выражения пределов допускаемых погрешностей и единые обозначения К. т. Если пределы погрешностей выражены в виде приведенной погрешности (т. е. в процентах от верхнего предела измерений, диапазона измерений или длины шкалы прибора), а также в виде относительной погрешности (т. е. в процентах от действительного значения величины), то К. т. обозначают числом, соответствующим значению погрешности. Например: К. т. 0,1 соответствует погрешность 0,1%. Многие показывающие приборы (амперметры, вольтметры, манометры и др.) формируются по приведённой погрешности, выраженной в процентах от верхнего предела измерений. В этих случаях применяется ряд К. т.: 0,1; 0,2; 0,5; 1,0; 1,5; 2,5; 4,0. При нормировании по относительной погрешности обозначение К. т. заключают в кружок.

Для гирь, мер длины и приборов, для которых предел погрешности выражают в единицах измеряемой величины, К. т. принято обозначать номером (1-й, 2-й и т.д. — в порядке снижения К. т.). При указании конкретного К. т. слово «точность» обычно опускается, например гири 3-го класса. Ряды К. т., их обозначения и соответствующие требования к средствам измерений включаются в стандарты (ГОСТ) на отдельные их виды.

Лит.:ГОСТ 13600—68. Государственная система обеспечения единства измерений. Средства измерений. Классы точности. Общие требования: Широков К. П. и Раинович С. Г., О классах точности средств измерений, «Измерительная техника», 1969, № 4.

К. П. Широков.

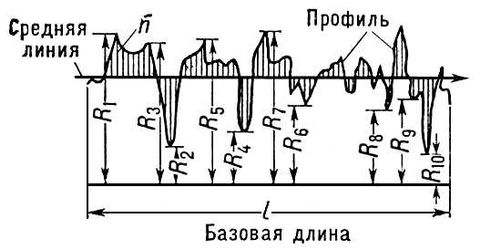

шероховатости поверхности.Основные параметры

R

a—ср. арифметическое отклонение профиля от ср. линий

хи

R

z—высота неровностей в десяти точках (

рис.

) определяются по формулам:

;

;

;

;

где

l— базовая длина;

h —отклонение точек профиля от ср. линии;

R

1, R

2....

R

9, R

10—расстояния 5 наивысших и 5 наинизших точек профиля на базовой длине до линии, параллельной средней линии. Параметры шероховатости на практике измеряют при постоянных условиях для каждого К. ч.: измеряемый профиль должен соответствовать нормальному сечению, измерения производят в направлении наибольшей шероховатости и на стандартизированной для данного К. ч. базовой длине. При выполнении всех трёх условий и совпадении числовых значений параметров

R

aили

R

zсчисловыми значениями в диапазоне данного К. ч. поверхность может быть отнесена к этому классу. В СССР установлено 14 К. ч. (табл.). Классы с 6-го по 14-й дополнительно разбиты на 3 разряда каждый (а, б, в)

.

Классы и разряды чистота поверхности

| Класс чистоты поверхности | Разряды | Среднее арифметическое отклонение профиля, мкм | Высота неровностей, мкм | Базовая длина, мм |

| 1 | — | 80 | 320 | |

| 2 | — | 40 | 160 | 8 |

| 3 | — | 20 | 80 | |

| 4 | — | 10 | 40 | 2,5 |

| 5 | — | 5 | 20 | |

| 6 | а | 2,5 | 10,0 | |

| б | 2,0 | 8,0 | ||

| в | 1,6 | — | ||

| 7 | а | 1,25 | 6,3 | |

| б | 1,0 | 5,0 | 0,8 | |

| в | 0,8 | 4,0 | ||

| 8 | а | 0,63 | 3,2 | |

| б | 0,5 | 2,5 | ||

| в | 0,4 | 2,0 | ||

| 9 | а | 0,32 | 1,6 | |

| б | 0,25 | 1,25 | ||

| в | 0,20 | 1,0 | ||

| 10 | а | 0,16 | 0,8 | |

| б | 0,125 | 0,63 | ||

| в | 0,10 | 0,5 | 0,25 | |

| 11 | а | 0,08 | 0,4 | |

| б | 0,063 | 0,32 | ||

| в | 0,05 | 0,25 | ||

| 12 | а | 0,04 | 0,2 | |

| б | 0,032 | 0,16 | ||

| в | 0,025 | 0,125 | ||

| 13 | а | 0,02 | 0,1 | |

| б | 0,016 | 0,08 | ||

| в | 0,012 | 0,063 | 0,08 | |

| 14 | а | 0,01 | 0,05 | |

| б | 0,008 | 0,04 | ||

| в | 0,006 | 0,032 |

Числовые значения параметров шероховатости в классификации соответствуют ряду нормальных стандартизированных чисел, построенному по определённому закону. Для классов с 1-го по 5-й, для 13-го и 14-го основным параметром является R a,что обусловлено техническими трудностями непосредственного измерения параметра R zдля этих классов и отсутствием соответствующих измерительных приборов. К. ч. в технической документации обозначают равносторонним треугольником, рядом с которым арабскими цифрами указывается номер класса, а для 6—14-го классов, кроме того, одной из букв (а, б, в) обозначают и разряд, например С 10 в.Различные технологические процессы обеспечивают получение поверхностей разных К. ч., например, обычно литьё — С 3, обработка точением — С 5, шлифованием — С 7, и т.д. В то же время один и тот же К. ч. может быть получен различными технологическими процессами, например К. ч. С 7 может быть получен тонким точением и шлифованием и др. процессами.

Не все свойства двух поверхностей, относящихся к одному К. ч., могут быть одинаковыми при совпадающих R aи R z,поэтому принадлежность поверхностей к одному К. ч. не является достаточной для заключения об идентичности поведения деталей при эксплуатации.

Введение К. ч. позволяет эффективно исследовать качество поверхности и устанавливать нормы на нее, рекомендовать применение не отдельных поверхностей, а групп, имеющих общие свойства. Кроме того, появляется возможность создавать общие методы описания поверхностей; проектировать приборы, имеющие нормированные характеристики по отношению к определенным К. ч., что является одним из важнейших условий обеспечения единства измерений; разрабатывать и совершенствовать технологические процессы изготовления типовых поверхностей.

Лит.:Егоров В. А., Оптические и щуповые приборы для измерения шероховатости поверхности, 2 изд., М., 1965; Карташев А. И., Шероховатость поверхности и методы ее измерения, М., 1964; ГОСТ 2789—59. Шероховатость и классы чистоты поверхности. Основные термины; ГОСТ 2309—68. Нанесение на чертежах обозначений шероховатости поверхностей.

В. С. Лукьянов.

(1)

(1) (2)

(2)