Службы качества на предприятиях основное внимание уделяли контролю качества, выявлению проблем и их устранению.

В результате сформировалась система управления «по отклонениям», которая реагировала на возникшие ошибки и пренебрегала важными профилактическими мероприятиями, недооценивала важность отличных результатов работы в подразделениях, не связанных с процессом производства.

До начала 1980-х годов планированием качества в американских фирмах занимались в основном отделы качества, которые не несли при этом никакой ответственности. Заказчики на внутреннем рынке оказались устраненными от участия в работе по повышению качества, а современные средства его обеспечения не использовались.

Важным инструментом достижения качества признавался статистический контроль. Американские предприятия применяли выборочный приемочный контроль, причем 98 % годной продукции считали допустимым. Бракованные изделия по требованию потребителя заменялись бесплатно.

По мере научно-технического развития и подъема экономики стран Европы и возникновения «японского чуда» передовые предприятия в этих странах перестали довольствоваться регистрацией и заменой дефектных изделий. Началось формирование комплексных систем управления качеством. Когда эти системы стали распространяться, рынок признал, что качество важнее цены. В результате американский бизнес в 1970-80-е годы столкнулся с жесточайшей конкуренцией со стороны японских и европейских фирм, предлагавших рынку высококачественные товары по низким ценам.

Позднее, в 1987 году, один из самых известных американских специалистов по качеству Д. X. Харрингтон писал об этом периоде: «Большая война 1980-х годов представляет собой не военные действия, а промышленную войну, и трофеями этой войны являются потребители во всем мире. На американскую промышленность ведется наступление не только со стороны Японии, но и со стороны всей Азии и Европы. В отношении многих видов продукции уровень совершенства уже не определяется Соединенными Штатами» [9].

В США были предприняты беспрецедентные усилия (как отдельными фирмами, так и на государственном уровне) по преодолению отставания продукции и услуг по уровню качества от ведущих индустриальных стран.

Президент Р. Рейган предложил Дж. А. Янгу, президенту компании Hewlett-Packard, возглавить группу, которая занималась поисками путей повышения конкурентоспособности американской промышленности как на внутреннем, так и на внешнем рынке. Было решено уделить внимание таким проблемам, как:

• мотивация рабочих;

• кружки качества;

• статистические методы контроля;

• повышение сознательности служащих и управляющих;

• учет расходов на качество;

• программы повышения качества;

• материальное стимулирование.

Известная американская компания IBM, используя большей частью японский опыт, стала проводить начиная с 1980-х годов политику 100 %-ного уровня качества. В результате этой политики в 1990-е годы контракты Министерства обороны США на разработку и поставку суперкомпьютеров неизменно достаются именно компании IBM.

В основе политики, обеспечивающей 100 % качества, лежит известное соотношение затрат, связанных с обеспечением качества. Необходимые затраты возрастают на порядок с каждым этапом продвижения от проектирования к производству, установке оборудования, а затем к его эксплуатации [10]: например, если предотвращение или устранение ошибки на стадии проектирования стоит 1 тыс. рублей, то на стадии производства машины оно обойдется в 10 тыс. рублей, на стадии монтажа и наладки у заказчика – в 100 тыс. рублей, в процессе эксплуатации оно будет стоить 1 млн рублей, если вообще окажется возможным.

В 1993–1994 годах фирмами Ford, Chrysler и General Motors с участием пяти производителей грузовиков при поддержке ISO была разработана система стандартов QS-9000 как единый комплекс требований к своим поставщикам [11].

Внимание со стороны законодательной и исполнительной власти к вопросам повышения качества национальной продукции – новое явление в экономическом развитии страны. Одна из главных задач общенациональной кампании за повышение качества – добиться реализации на деле лозунга «Качество прежде всего!». Под этим лозунгом ежегодно проводятся месячники качества, инициатором которых стало Американское общество по контролю качества (АОКК) – ведущее в стране научно-техническое общество, основанное в 1946 году и насчитывающее в настоящее время 53 тыс. коллективных и индивидуальных членов.

Конгресс США учредил Национальные премии имени М. Болдриджа за выдающиеся достижения в области повышения качества продукции, которые с 1987 года ежегодно присуждаются трем лучшим фирмам. Премии вручает президент США во второй четверг ноября, отмечаемый как Всемирный день качества.

Анализируя американский опыт в области качества, можно отметить следующие характерные его особенности:

• жесткий контроль качества изготовления продукции с использованием методов математической статистики;

• внимание к процессу планирования производства по объемным и качественным показателям, административный контроль исполнения планов;

• совершенствование управления фирмой в целом.

Принимаемые в США меры, направленные на постоянное повышение качества продукции, не замедлили сказаться на ликвидации разрыва в уровне качества выпускаемых в Японии и США товаров, что усилило конкурентную борьбу на мировом рынке, превращающемся в единый, глобальный рынок.

1.3. Опыт управления качеством в Японии

В результате сформировалась система управления «по отклонениям», которая реагировала на возникшие ошибки и пренебрегала важными профилактическими мероприятиями, недооценивала важность отличных результатов работы в подразделениях, не связанных с процессом производства.

До начала 1980-х годов планированием качества в американских фирмах занимались в основном отделы качества, которые не несли при этом никакой ответственности. Заказчики на внутреннем рынке оказались устраненными от участия в работе по повышению качества, а современные средства его обеспечения не использовались.

Важным инструментом достижения качества признавался статистический контроль. Американские предприятия применяли выборочный приемочный контроль, причем 98 % годной продукции считали допустимым. Бракованные изделия по требованию потребителя заменялись бесплатно.

По мере научно-технического развития и подъема экономики стран Европы и возникновения «японского чуда» передовые предприятия в этих странах перестали довольствоваться регистрацией и заменой дефектных изделий. Началось формирование комплексных систем управления качеством. Когда эти системы стали распространяться, рынок признал, что качество важнее цены. В результате американский бизнес в 1970-80-е годы столкнулся с жесточайшей конкуренцией со стороны японских и европейских фирм, предлагавших рынку высококачественные товары по низким ценам.

Позднее, в 1987 году, один из самых известных американских специалистов по качеству Д. X. Харрингтон писал об этом периоде: «Большая война 1980-х годов представляет собой не военные действия, а промышленную войну, и трофеями этой войны являются потребители во всем мире. На американскую промышленность ведется наступление не только со стороны Японии, но и со стороны всей Азии и Европы. В отношении многих видов продукции уровень совершенства уже не определяется Соединенными Штатами» [9].

В США были предприняты беспрецедентные усилия (как отдельными фирмами, так и на государственном уровне) по преодолению отставания продукции и услуг по уровню качества от ведущих индустриальных стран.

Президент Р. Рейган предложил Дж. А. Янгу, президенту компании Hewlett-Packard, возглавить группу, которая занималась поисками путей повышения конкурентоспособности американской промышленности как на внутреннем, так и на внешнем рынке. Было решено уделить внимание таким проблемам, как:

• мотивация рабочих;

• кружки качества;

• статистические методы контроля;

• повышение сознательности служащих и управляющих;

• учет расходов на качество;

• программы повышения качества;

• материальное стимулирование.

Известная американская компания IBM, используя большей частью японский опыт, стала проводить начиная с 1980-х годов политику 100 %-ного уровня качества. В результате этой политики в 1990-е годы контракты Министерства обороны США на разработку и поставку суперкомпьютеров неизменно достаются именно компании IBM.

В основе политики, обеспечивающей 100 % качества, лежит известное соотношение затрат, связанных с обеспечением качества. Необходимые затраты возрастают на порядок с каждым этапом продвижения от проектирования к производству, установке оборудования, а затем к его эксплуатации [10]: например, если предотвращение или устранение ошибки на стадии проектирования стоит 1 тыс. рублей, то на стадии производства машины оно обойдется в 10 тыс. рублей, на стадии монтажа и наладки у заказчика – в 100 тыс. рублей, в процессе эксплуатации оно будет стоить 1 млн рублей, если вообще окажется возможным.

В 1993–1994 годах фирмами Ford, Chrysler и General Motors с участием пяти производителей грузовиков при поддержке ISO была разработана система стандартов QS-9000 как единый комплекс требований к своим поставщикам [11].

Внимание со стороны законодательной и исполнительной власти к вопросам повышения качества национальной продукции – новое явление в экономическом развитии страны. Одна из главных задач общенациональной кампании за повышение качества – добиться реализации на деле лозунга «Качество прежде всего!». Под этим лозунгом ежегодно проводятся месячники качества, инициатором которых стало Американское общество по контролю качества (АОКК) – ведущее в стране научно-техническое общество, основанное в 1946 году и насчитывающее в настоящее время 53 тыс. коллективных и индивидуальных членов.

Конгресс США учредил Национальные премии имени М. Болдриджа за выдающиеся достижения в области повышения качества продукции, которые с 1987 года ежегодно присуждаются трем лучшим фирмам. Премии вручает президент США во второй четверг ноября, отмечаемый как Всемирный день качества.

Анализируя американский опыт в области качества, можно отметить следующие характерные его особенности:

• жесткий контроль качества изготовления продукции с использованием методов математической статистики;

• внимание к процессу планирования производства по объемным и качественным показателям, административный контроль исполнения планов;

• совершенствование управления фирмой в целом.

Принимаемые в США меры, направленные на постоянное повышение качества продукции, не замедлили сказаться на ликвидации разрыва в уровне качества выпускаемых в Японии и США товаров, что усилило конкурентную борьбу на мировом рынке, превращающемся в единый, глобальный рынок.

1.3. Опыт управления качеством в Японии

До и во время Второй мировой войны японская продукция была дешевой, но уровень ее качества был крайне низким. Такое качество являлось следствием низкого уровня развития науки и техники, что, в свою очередь, объяснялось закрытым характером экономики Японии, почти полным отсутствием связей с внешним миром вплоть до XX века и милитаристским уклоном в менталитете общества, когда основное внимание уделялось армии, а не развитию экономики. После войны США поставили своей целью изменить этот менталитет и застраховаться от возможных конфликтов с Японией. Была принята новая конституция, ограничившая военные расходы на уровне 1 % ВВП, в страну направлены специалисты в различных областях, которые должны были перестроить экономику Японии по американскому образцу и заложить основы будущего сотрудничества Японии и США. Среди этих специалистов в Японию в 1947 году прибыл Э. Деминг, бывший сотрудник У. Шу-харта, специалист в области статистических методов контроля качества продукции. В 1954 году Союзом ученых и инженеров Японии был приглашен известный американский специалист в области качества Дж. Джуран. Эти специалисты сыграли важную роль в формировании японской модели управления качеством и ее популяризации во всем мире.

Внимательно изучив положение японской экономики, Э. Деминг выступил в 1950 году на семинаре в Токио перед руководителями 45 крупнейших компаний. Он сказал: «Слушайте меня, и через 5 лет вы будете конкурировать с Западом. Продолжайте слушать до тех пор, пока Запад не будет просить защиты от вас». Слова оказались пророческими: к началу 1960-х годов Япония вышла на передовые позиции в мире в ряде ведущих отраслей промышленности и весь мир стал говорить о «японском чуде». Лежавшая в руинах после Второй мировой войны страна смогла за 4 года восстановить свой потенциал, а за 10 лет вытеснить продукцию ряда развитых стран с их традиционных рынков сбыта. Во многом это связано с успешной работой по обеспечению качества продукции.

В Японии еще перед Второй мировой войной начали использовать контрольные карты, изобретенные доктором У. Шухартом, сотрудником американской фирмы Bell, в производстве электрических ламп в фирме Tokio Denki (ныне – Toshiba) [3]. Начало же деятельности по контролю качества в Японии относится к 1946 году, когда контроль качества был введен на заводе Tamagawa той же фирмы.

В 1949 году в Японии был издан Закон о промышленной стандартизации, которым было положено начало созданию JIS (японского промышленного стандарта). В 1949 году в Японии впервые были организованы краткосрочные курсы по контролю качества на базе Японской ассоциации стандартизации (ЯАС), созданной в декабре 1945 года. Японская ассоциация стандартизации организовала Научное общество контроля качества (JSA-OCC). Оно разрабатывало проекты стандартов по контролю качества, организовало исследовательскую группу при Японском союзе ученых и инженеров (ЯСУИ), начавшую глубокие исследования проблем управления качеством.

В 1950 году доктор Э. Деминг провел ряд краткосрочных семинаров по управлению качеством. Авторский гонорар от книги, составленной на основе лекций, прочитанных на этих семинарах, был предоставлен ЯСУИ, который использовал его для учреждения премий Деминга.

Этих премий две – для отдельного лица и для предприятия.

Премия Деминга для отдельного лица присуждается одному или нескольким лицам, которые способствовали распространению и развитию теоретических принципов статистических методов контроля качества.

Существует несколько различных категорий премий предприятию, но в первую очередь это премии, присуждаемые фирме, которая в данном финансовом году добилась больших успехов в области применения статистических методов контроля качества. С каждым годом, по мере повышения уровня статистического контроля качества и комплексного управления качеством в Японии, претенденты на присуждение премий Деминга должны удовлетворять все более высоким требованиям. Эти премии являются наиболее престижными наградами для японских предприятий. Премии предприятиям, стимулирующие высокие экономические показатели, привели к организационной перестройке в отраслях промышленности, где применяются методы статистического контроля качества и комплексного управления качеством и инспектируется система управления качеством.

1950-е годы в Японии были годами фундаментальных исследований вопросов контроля качества и внедрения на японских промышленных предприятиях карт контроля и инспекционных методов контроля. Результаты исследований широко отражались в печати.

Существовавшие ранее статистические методы регулирования и контроля качества были существенно упрощены профессором Г. Тагути. Это способствовало их широкому распространению.

В 1960-е годы проблемы контроля качества начинают выходить за рамки одного только процесса производства. Начинает звучать голос потребителя, требующего точного соответствия характеристик изделия характеристикам, заложенным в проекте. Как мера, направленная на решение этой проблемы, в 1960-е годы начинается движение за внедрение всеобщего контроля качества. В декабре 1967 года на 7-м симпозиуме по управлению качеством были сформулированы 6 особенностей японской системы управления качеством [12]:

• всеаспектное управление качеством на уровне фирмы, участие всех работников фирмы в управлении качеством;

• подготовка и повышение квалификации кадров в области управления качеством;

• деятельность кружков качества;

• инспектирование и оценка деятельности по управлению качеством (премия Деминга предприятию и проверка деятельности руководства);

• использование статистических методов;

• общенациональная программа по контролю качества.

Основным инструментом в реализации комплексного управления качеством стали кружки качества – небольшие (5-10 человек) организационно оформленные группы рабочих, объединенных для совместного обучения и применения статистических методов контроля качества и решения проблем, возникающих на рабочем месте. Роли работника в первой линии производства стали придавать большое значение. Был взят курс на вовлечение в деятельность по обеспечению качества самих исполнителей в сотрудничестве с лицами, осуществляющими контроль за качеством на рабочем месте.

Постепенно была создана японская модель управления качеством – всеобщий контроль качества, представляющий собой единый процесс обеспечения качества повсеместно в фирме, выполняемый всем персоналом фирмы – от президента до работников первой линии производства.

В 1970-е годы еще более совершенствуется контроль качества в той форме, которая была выработана к этому времени. Кроме того, из-за быстрого экономического роста начинают проявляться определенные несоответствия в экономике страны. В эти годы разразился нефтяной кризис. База для решения таких проблем, как управление фирмой в условиях сокращения производства, совершенствование структуры управления и т. д., уже была подготовлена в результате достаточно длительной работы по внедрению контроля качества в фирмах.

Происходит переход от статистического контроля качества (SQC) к всеобщему контролю качества (TQC). Придавая большое значение статистическим методам контроля качества всех процессов создания и эксплуатации продукции, некоторые специалисты используют в Японии термин TQSC – всеобщий контроль качества продукции статистическими методами.

С 1970-х годов начинается широкое применение компьютерных технологий в управлении качеством.

На рубеже перехода в 1990-е годы термин TQC (всеобщий контроль качества) как переставший отражать сущность явления было предложено заменить термином UQC (универсальный контроль качества) (в латинском алфавите после S идет Т, а после Т – U!) [7].

Имеется два толкования U. Первое: контроль качества распространился на все этапы деятельности фирмы – от планирования и проектирования изделия до его обслуживания после продажи. Контроль качества распространился также на самые разные виды общественной деятельности, такие как медицина, образование и т. д., далеко выйдя за пределы сферы производства. Это – универсальность в первом толковании.

Второе толкование: распространение контроля качества на предприятия стран всего мира. XXI век должен положить конец разногласиям и жестокой конкуренции между странами. Мировая экономика должна прийти в равновесие. Развитые страны помогут развивающимся реализовать свои возможности. Качество изделий всех стран должно стать таким, чтобы изделия вызывали доверие и покупались во всем мире. По идее Генерального соглашения по тарифам и торговле (ГАТТ), которое было затем реформировано во Всемирную торговую организацию (ВТО), UQC должен иметь именно такой смысл.

На японских предприятиях для персонала разработана программа участия в обеспечении качества, получившая название «пять нулей». Она сформулирована в виде коротких правил:

• не создавать (условия для появления дефектов);

• не передавать (дефектную продукцию на следующую стадию);

• не принимать (дефектную продукцию с предыдущей стадии);

• не изменять (технологические режимы);

• не повторять (ошибок).

Эти правила детализированы для этапов подготовки производства и собственно производства и доведены до сведения каждого работника.

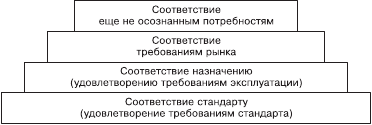

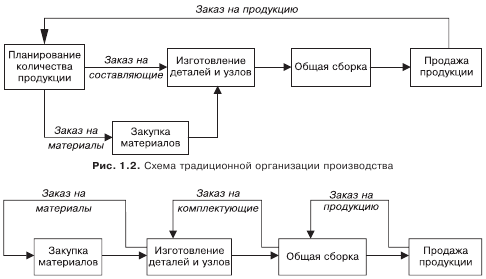

Примечательно то, что японская система управления качеством установила и четырехуровневую иерархию качества (рис. 1.1), в которой угадывается основной принцип будущей концепции TQM – ориентации на удовлетворение текущих и потенциальных запросов потребителей.

Рис. 1.1. Японская модель иерархии качества

Рис. 1.1. Японская модель иерархии качества

Широкое использование методов контроля (управления) качества на всех этапах производства позволило повысить стабильность производства, улучшить его организацию и создать предпосылки для возникновения в Японии в конце 1950-х годов системы JIT (от англ. Just-in-time – «точно вовремя» или «точно в срок»). Целью этой системы явилось дальнейшее повышение эффективности производства за счет экономии ресурсов, постоянного улучшения качества продукции и надежности процессов. Основным принципом системы JIT является поставка комплектующих и изготовление отдельных деталей, узлов и машин только тогда, когда они нужны соответственно для производства или продажи. Потребовалось около 20 лет, чтобы технология JIT перешла в западную промышленность, и около 10 лет, чтобы реализовать концепцию в целом.

Система JIT хорошо работает только под «зонтиком» TQM (Всеобщего управления качеством), так как помимо слаженной работы всех служб фирмы она требует высочайшего качества всех комплектующих. У фирмы нет запасов комплектующих, и, если какая-либо деталь окажется бракованной, сборка и поставка изделия будет сорвана, что нанесет фирме финансовый и социальный ущерб.

Практической реализацией системы JIT является система KANBAN («Канбан»). В основе системы KANBAN лежит вытягивание подразделением фирмы более высокого уровня в технологической цепочке комплектующих изделия из подразделения, предшествующего данному в технологической цепочке.

Слово kanban в переводе с японского означает «сигнал» или «видимая запись». Когда, например, при сборке появляется потребность в комплектующих (с поправкой на время, необходимое для их доставки или/и изготовления), с помощью Р-карт (от англ. production – «производство») и С-карт (от англ. convergence – «схождение в одной точке», «отбор и передача»), а также «измерительного блока» (унифицированного для всего производства контейнера и/или электрокары) посылается запрос на производственный участок или в службу снабжения, и они поставляют необходимое количество комплектующих в указанный срок [6].

Система JIT может успешно работать без системы KANBAN, однако система KANBAN невозможна без системы JIT.

Метод «точно в срок» применяется в различных сферах, но наиболее наглядным примером является крупное конвейерное производство. Рассмотрим метод управления «точно в срок» на примере производства компании Toyota.

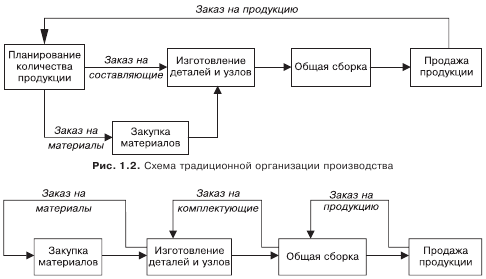

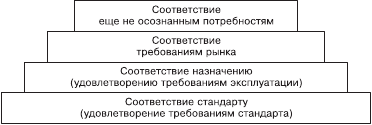

Цель производственной системы, построенной по методу «точно в срок», – гибкая перестройка производства при изменении спроса. Метод «точно в срок» представляет собой информационную систему, обеспечивающую оперативное регулирование произведенной продукции на каждой стадии производства. На рис. 1.2 представлена схема традиционной организации производства, а на рис. 1.3 – схема организации производства по методу «точно в срок».

Рис. 1.3. Схема организации производства по методу «точно в срок» («Канбан»)

Рис. 1.3. Схема организации производства по методу «точно в срок» («Канбан»)

Традиционная система планирования функционирует по принципу «выталкивания» заранее определенной партии деталей или узлов на последующие операции, не учитывая, нужны ли они там фактически в таком количестве и в данное время. Система «точно в срок» построена на прямо противоположном принципе. Ритм работы, объем и номенклатуру находящихся в производстве деталей и узлов определяет не заготовительное звено (первое звено производственной цепочки), а линия общей сборки (последнее звено производственной цепочки). Вход и выход в системе как бы меняются местами: если в традиционной схеме на выходе получается только то, что вошло на входе, то в «Канбан» входит в производство только то, что требуется на выходе. С линий общей сборки по всей технологической цепи поступают требования на вход.

На практике это означает, что продукция изготовляется как раз к моменту реализации: готовые автомобили – к моменту продажи, комплектующие детали и узлы – к моменту сборки готового изделия, отдельные детали – к моменту сборки узлов, материалы – к моменту изготовления деталей.

Если система «точно в срок» действует во всей фирме, то становятся ненужными запасы материалов. Они могут быть полностью ликвидированы, что приведет к устранению складских помещений и запасов. С экономической точки зрения запасы материалов играют роль носителей издержек, замороженных денег. Затраты на содержание производственных запасов снижаются, а следовательно, уменьшаются объемы издержек на производство. В результате повышается оборачиваемость капитала.

Работая по методу «точно в срок», в отличие от традиционного подхода, производитель не имеет законченного плана и графика. Он жестко связан не с общим планом, а с конкретным заказом цеха-потребителя и оптимизирует свою работу не вообще, а в пределах этого заказа. Конкретный график работы на декаду и месяц отсутствует. Каждый предыдущий в технологической цепочке исполнитель может знать, что он будет производить, только тогда, когда продукция поступила на последующую обработку. Конкретный график последовательности работы получают только линии окончательной сборки, которые раскручивают клубок информации в обратную сторону. Иначе говоря, графики производства не пересматриваются, а формируются движением карточек «точно в срок». Такой график производства связан с тем, что до снятия карты отбора продукции графика изготовления фактически не было. Производство постоянно находится в состоянии настройки, осуществляется его системная юстировка под изменение рыночной конъюнктуры. На предприятии не ощущаются изменения плана, так как план производства формируется на каждый день.

Система KANBAN была внедрена, в частности, в корпорации Toyota Motor и позволила сократить производственные запасы на 50 %, а товарные – на 80 %.

Средний производственный цикл выпуска одной партии конкретной модели легкового автомобиля в фирме Toyota составляет 2 дня, что в 5 раз меньше, чем в среднем в США. Эта система позволяет резко снизить себестоимость за счет ликвидации излишних запасов сырья, комплектующих и рабочей силы.

Из вышесказанного видно, что при создании систем качества в Японии использовались в основном принципы и методы, разработанные в США. При этом развитие этих систем началось с применения статистических методов контроля качества. Однако в Японии все эти методы оказались значительно эффективнее, чем в США и в странах Европы. С чем это связано? Какие особенности культуры и производства Японии обусловили этот успех? Профессор К. Исикава писал: «Есть два объяснения японского „экономического чуда“. Первое – мы повсеместно применяем статистические методы, второе – мы – японцы».

Э. Деминг писал о Японии: «Японцы были прекрасными учениками, но мне пришла в голову ужасная мысль: „В Японии ничего сделать не удастся; все мои усилия будут тщетны, если я не поговорю с высшим руководством“. Существует масса задач, которые могут решить только люди из высшего эшелона, например изучение потребителя или взаимоотношения с поставщиками. Я понимал, что должен добраться до высшего руководства. В противном случае меня ждало бы еще одно фиаско, как это случилось в США».

Деминг с помощью своих друзей и прежде всего доктора К. Исикавы сумел достучаться до высших руководителей.

В Токио были организованы дневные и вечерние курсы для руководителей. С 1950 по 1960 год на всех этих курсах основам статистических методов обучилось 20 тыс. человек. Сегодня на курсы для руководящих работников записываются за несколько месяцев.

Руководство фирм Японии действует более эффективно, чем в США и Европе. Это связано с методами подготовки руководящих кадров. Выпускники вуза в Японии, как правило, начинают свою карьеру в цеху. Лишь пройдя все этапы производства, они могут дойти до уровня руководства фирмой. В США и Европе в руководство часто приходят молодые люди, блестяще образованные, но не закаленные решением производственных задач. К тому же, если в руководстве японских фирм инженеры составляют 32–35 %, то в руководстве американских фирм 7-10 % [13]. На высшие руководящие должности в фирмах США назначаются в основном экономисты, юристы, менеджеры. В тех фирмах США, где практикуется подготовка руководящих кадров путем приобретения ими производственного опыта в различных подразделениях фирмы (например, General Motors, Texas Instruments и др.), отмечается постоянство высоких результатов работы.

Приоритет производства коренится в японской социальной роли сословия самураев. Япония веками находилась под властью военной администрации, и оружие здесь уважали больше, чем иероглифы. На почве военной традиции возникла соответствующая система ценностей, в рамках которой занятия физической деятельностью рассматриваются как признак доблести. Сословие самураев, которые затем составили основу правящего класса, выросло из крестьянских воинских отрядов. Их собственное происхождение не позволяет с презрением относиться к физическому труду. Эта вековая традиция унаследована сейчас японскими корпорациями.

В японских фирмах контроль качества продукции охватил все этапы производства и превратился в контроль качества процессов. Вместо узкоспециальной области знания он стал неотъемлемым элементом каждой фазы производственной деятельности. Такой всеобъемлющий процесс контроля качества обладает двумя преимуществами. Первое – участие практически всего персонала завода, от руководителей центральных служб до руководителей производственных участков, конторских работников, мастеров и рядовых рабочих. Для объединения и облегчения их деятельности были созданы кружки качества. В поле зрения этих кружков постоянно находятся результаты работы каждого звена производственной цепочки. Второе преимущество – эта система в Японии отнюдь не ограничивается проверкой качества изделий. Ее цели распространяются на решение ключевых проблем предприятия: снижение издержек, повышение производительности, обеспечение безопасности условий труда и совершенствование мастерства работников.

Внимательно изучив положение японской экономики, Э. Деминг выступил в 1950 году на семинаре в Токио перед руководителями 45 крупнейших компаний. Он сказал: «Слушайте меня, и через 5 лет вы будете конкурировать с Западом. Продолжайте слушать до тех пор, пока Запад не будет просить защиты от вас». Слова оказались пророческими: к началу 1960-х годов Япония вышла на передовые позиции в мире в ряде ведущих отраслей промышленности и весь мир стал говорить о «японском чуде». Лежавшая в руинах после Второй мировой войны страна смогла за 4 года восстановить свой потенциал, а за 10 лет вытеснить продукцию ряда развитых стран с их традиционных рынков сбыта. Во многом это связано с успешной работой по обеспечению качества продукции.

В Японии еще перед Второй мировой войной начали использовать контрольные карты, изобретенные доктором У. Шухартом, сотрудником американской фирмы Bell, в производстве электрических ламп в фирме Tokio Denki (ныне – Toshiba) [3]. Начало же деятельности по контролю качества в Японии относится к 1946 году, когда контроль качества был введен на заводе Tamagawa той же фирмы.

В 1949 году в Японии был издан Закон о промышленной стандартизации, которым было положено начало созданию JIS (японского промышленного стандарта). В 1949 году в Японии впервые были организованы краткосрочные курсы по контролю качества на базе Японской ассоциации стандартизации (ЯАС), созданной в декабре 1945 года. Японская ассоциация стандартизации организовала Научное общество контроля качества (JSA-OCC). Оно разрабатывало проекты стандартов по контролю качества, организовало исследовательскую группу при Японском союзе ученых и инженеров (ЯСУИ), начавшую глубокие исследования проблем управления качеством.

В 1950 году доктор Э. Деминг провел ряд краткосрочных семинаров по управлению качеством. Авторский гонорар от книги, составленной на основе лекций, прочитанных на этих семинарах, был предоставлен ЯСУИ, который использовал его для учреждения премий Деминга.

Этих премий две – для отдельного лица и для предприятия.

Премия Деминга для отдельного лица присуждается одному или нескольким лицам, которые способствовали распространению и развитию теоретических принципов статистических методов контроля качества.

Существует несколько различных категорий премий предприятию, но в первую очередь это премии, присуждаемые фирме, которая в данном финансовом году добилась больших успехов в области применения статистических методов контроля качества. С каждым годом, по мере повышения уровня статистического контроля качества и комплексного управления качеством в Японии, претенденты на присуждение премий Деминга должны удовлетворять все более высоким требованиям. Эти премии являются наиболее престижными наградами для японских предприятий. Премии предприятиям, стимулирующие высокие экономические показатели, привели к организационной перестройке в отраслях промышленности, где применяются методы статистического контроля качества и комплексного управления качеством и инспектируется система управления качеством.

1950-е годы в Японии были годами фундаментальных исследований вопросов контроля качества и внедрения на японских промышленных предприятиях карт контроля и инспекционных методов контроля. Результаты исследований широко отражались в печати.

Существовавшие ранее статистические методы регулирования и контроля качества были существенно упрощены профессором Г. Тагути. Это способствовало их широкому распространению.

В 1960-е годы проблемы контроля качества начинают выходить за рамки одного только процесса производства. Начинает звучать голос потребителя, требующего точного соответствия характеристик изделия характеристикам, заложенным в проекте. Как мера, направленная на решение этой проблемы, в 1960-е годы начинается движение за внедрение всеобщего контроля качества. В декабре 1967 года на 7-м симпозиуме по управлению качеством были сформулированы 6 особенностей японской системы управления качеством [12]:

• всеаспектное управление качеством на уровне фирмы, участие всех работников фирмы в управлении качеством;

• подготовка и повышение квалификации кадров в области управления качеством;

• деятельность кружков качества;

• инспектирование и оценка деятельности по управлению качеством (премия Деминга предприятию и проверка деятельности руководства);

• использование статистических методов;

• общенациональная программа по контролю качества.

Основным инструментом в реализации комплексного управления качеством стали кружки качества – небольшие (5-10 человек) организационно оформленные группы рабочих, объединенных для совместного обучения и применения статистических методов контроля качества и решения проблем, возникающих на рабочем месте. Роли работника в первой линии производства стали придавать большое значение. Был взят курс на вовлечение в деятельность по обеспечению качества самих исполнителей в сотрудничестве с лицами, осуществляющими контроль за качеством на рабочем месте.

Постепенно была создана японская модель управления качеством – всеобщий контроль качества, представляющий собой единый процесс обеспечения качества повсеместно в фирме, выполняемый всем персоналом фирмы – от президента до работников первой линии производства.

В 1970-е годы еще более совершенствуется контроль качества в той форме, которая была выработана к этому времени. Кроме того, из-за быстрого экономического роста начинают проявляться определенные несоответствия в экономике страны. В эти годы разразился нефтяной кризис. База для решения таких проблем, как управление фирмой в условиях сокращения производства, совершенствование структуры управления и т. д., уже была подготовлена в результате достаточно длительной работы по внедрению контроля качества в фирмах.

Происходит переход от статистического контроля качества (SQC) к всеобщему контролю качества (TQC). Придавая большое значение статистическим методам контроля качества всех процессов создания и эксплуатации продукции, некоторые специалисты используют в Японии термин TQSC – всеобщий контроль качества продукции статистическими методами.

С 1970-х годов начинается широкое применение компьютерных технологий в управлении качеством.

На рубеже перехода в 1990-е годы термин TQC (всеобщий контроль качества) как переставший отражать сущность явления было предложено заменить термином UQC (универсальный контроль качества) (в латинском алфавите после S идет Т, а после Т – U!) [7].

Имеется два толкования U. Первое: контроль качества распространился на все этапы деятельности фирмы – от планирования и проектирования изделия до его обслуживания после продажи. Контроль качества распространился также на самые разные виды общественной деятельности, такие как медицина, образование и т. д., далеко выйдя за пределы сферы производства. Это – универсальность в первом толковании.

Второе толкование: распространение контроля качества на предприятия стран всего мира. XXI век должен положить конец разногласиям и жестокой конкуренции между странами. Мировая экономика должна прийти в равновесие. Развитые страны помогут развивающимся реализовать свои возможности. Качество изделий всех стран должно стать таким, чтобы изделия вызывали доверие и покупались во всем мире. По идее Генерального соглашения по тарифам и торговле (ГАТТ), которое было затем реформировано во Всемирную торговую организацию (ВТО), UQC должен иметь именно такой смысл.

На японских предприятиях для персонала разработана программа участия в обеспечении качества, получившая название «пять нулей». Она сформулирована в виде коротких правил:

• не создавать (условия для появления дефектов);

• не передавать (дефектную продукцию на следующую стадию);

• не принимать (дефектную продукцию с предыдущей стадии);

• не изменять (технологические режимы);

• не повторять (ошибок).

Эти правила детализированы для этапов подготовки производства и собственно производства и доведены до сведения каждого работника.

Примечательно то, что японская система управления качеством установила и четырехуровневую иерархию качества (рис. 1.1), в которой угадывается основной принцип будущей концепции TQM – ориентации на удовлетворение текущих и потенциальных запросов потребителей.

Широкое использование методов контроля (управления) качества на всех этапах производства позволило повысить стабильность производства, улучшить его организацию и создать предпосылки для возникновения в Японии в конце 1950-х годов системы JIT (от англ. Just-in-time – «точно вовремя» или «точно в срок»). Целью этой системы явилось дальнейшее повышение эффективности производства за счет экономии ресурсов, постоянного улучшения качества продукции и надежности процессов. Основным принципом системы JIT является поставка комплектующих и изготовление отдельных деталей, узлов и машин только тогда, когда они нужны соответственно для производства или продажи. Потребовалось около 20 лет, чтобы технология JIT перешла в западную промышленность, и около 10 лет, чтобы реализовать концепцию в целом.

Система JIT хорошо работает только под «зонтиком» TQM (Всеобщего управления качеством), так как помимо слаженной работы всех служб фирмы она требует высочайшего качества всех комплектующих. У фирмы нет запасов комплектующих, и, если какая-либо деталь окажется бракованной, сборка и поставка изделия будет сорвана, что нанесет фирме финансовый и социальный ущерб.

Практической реализацией системы JIT является система KANBAN («Канбан»). В основе системы KANBAN лежит вытягивание подразделением фирмы более высокого уровня в технологической цепочке комплектующих изделия из подразделения, предшествующего данному в технологической цепочке.

Слово kanban в переводе с японского означает «сигнал» или «видимая запись». Когда, например, при сборке появляется потребность в комплектующих (с поправкой на время, необходимое для их доставки или/и изготовления), с помощью Р-карт (от англ. production – «производство») и С-карт (от англ. convergence – «схождение в одной точке», «отбор и передача»), а также «измерительного блока» (унифицированного для всего производства контейнера и/или электрокары) посылается запрос на производственный участок или в службу снабжения, и они поставляют необходимое количество комплектующих в указанный срок [6].

Система JIT может успешно работать без системы KANBAN, однако система KANBAN невозможна без системы JIT.

Метод «точно в срок» применяется в различных сферах, но наиболее наглядным примером является крупное конвейерное производство. Рассмотрим метод управления «точно в срок» на примере производства компании Toyota.

Цель производственной системы, построенной по методу «точно в срок», – гибкая перестройка производства при изменении спроса. Метод «точно в срок» представляет собой информационную систему, обеспечивающую оперативное регулирование произведенной продукции на каждой стадии производства. На рис. 1.2 представлена схема традиционной организации производства, а на рис. 1.3 – схема организации производства по методу «точно в срок».

Традиционная система планирования функционирует по принципу «выталкивания» заранее определенной партии деталей или узлов на последующие операции, не учитывая, нужны ли они там фактически в таком количестве и в данное время. Система «точно в срок» построена на прямо противоположном принципе. Ритм работы, объем и номенклатуру находящихся в производстве деталей и узлов определяет не заготовительное звено (первое звено производственной цепочки), а линия общей сборки (последнее звено производственной цепочки). Вход и выход в системе как бы меняются местами: если в традиционной схеме на выходе получается только то, что вошло на входе, то в «Канбан» входит в производство только то, что требуется на выходе. С линий общей сборки по всей технологической цепи поступают требования на вход.

На практике это означает, что продукция изготовляется как раз к моменту реализации: готовые автомобили – к моменту продажи, комплектующие детали и узлы – к моменту сборки готового изделия, отдельные детали – к моменту сборки узлов, материалы – к моменту изготовления деталей.

Если система «точно в срок» действует во всей фирме, то становятся ненужными запасы материалов. Они могут быть полностью ликвидированы, что приведет к устранению складских помещений и запасов. С экономической точки зрения запасы материалов играют роль носителей издержек, замороженных денег. Затраты на содержание производственных запасов снижаются, а следовательно, уменьшаются объемы издержек на производство. В результате повышается оборачиваемость капитала.

Работая по методу «точно в срок», в отличие от традиционного подхода, производитель не имеет законченного плана и графика. Он жестко связан не с общим планом, а с конкретным заказом цеха-потребителя и оптимизирует свою работу не вообще, а в пределах этого заказа. Конкретный график работы на декаду и месяц отсутствует. Каждый предыдущий в технологической цепочке исполнитель может знать, что он будет производить, только тогда, когда продукция поступила на последующую обработку. Конкретный график последовательности работы получают только линии окончательной сборки, которые раскручивают клубок информации в обратную сторону. Иначе говоря, графики производства не пересматриваются, а формируются движением карточек «точно в срок». Такой график производства связан с тем, что до снятия карты отбора продукции графика изготовления фактически не было. Производство постоянно находится в состоянии настройки, осуществляется его системная юстировка под изменение рыночной конъюнктуры. На предприятии не ощущаются изменения плана, так как план производства формируется на каждый день.

Система KANBAN была внедрена, в частности, в корпорации Toyota Motor и позволила сократить производственные запасы на 50 %, а товарные – на 80 %.

Средний производственный цикл выпуска одной партии конкретной модели легкового автомобиля в фирме Toyota составляет 2 дня, что в 5 раз меньше, чем в среднем в США. Эта система позволяет резко снизить себестоимость за счет ликвидации излишних запасов сырья, комплектующих и рабочей силы.

Из вышесказанного видно, что при создании систем качества в Японии использовались в основном принципы и методы, разработанные в США. При этом развитие этих систем началось с применения статистических методов контроля качества. Однако в Японии все эти методы оказались значительно эффективнее, чем в США и в странах Европы. С чем это связано? Какие особенности культуры и производства Японии обусловили этот успех? Профессор К. Исикава писал: «Есть два объяснения японского „экономического чуда“. Первое – мы повсеместно применяем статистические методы, второе – мы – японцы».

Э. Деминг писал о Японии: «Японцы были прекрасными учениками, но мне пришла в голову ужасная мысль: „В Японии ничего сделать не удастся; все мои усилия будут тщетны, если я не поговорю с высшим руководством“. Существует масса задач, которые могут решить только люди из высшего эшелона, например изучение потребителя или взаимоотношения с поставщиками. Я понимал, что должен добраться до высшего руководства. В противном случае меня ждало бы еще одно фиаско, как это случилось в США».

Деминг с помощью своих друзей и прежде всего доктора К. Исикавы сумел достучаться до высших руководителей.

В Токио были организованы дневные и вечерние курсы для руководителей. С 1950 по 1960 год на всех этих курсах основам статистических методов обучилось 20 тыс. человек. Сегодня на курсы для руководящих работников записываются за несколько месяцев.

Руководство фирм Японии действует более эффективно, чем в США и Европе. Это связано с методами подготовки руководящих кадров. Выпускники вуза в Японии, как правило, начинают свою карьеру в цеху. Лишь пройдя все этапы производства, они могут дойти до уровня руководства фирмой. В США и Европе в руководство часто приходят молодые люди, блестяще образованные, но не закаленные решением производственных задач. К тому же, если в руководстве японских фирм инженеры составляют 32–35 %, то в руководстве американских фирм 7-10 % [13]. На высшие руководящие должности в фирмах США назначаются в основном экономисты, юристы, менеджеры. В тех фирмах США, где практикуется подготовка руководящих кадров путем приобретения ими производственного опыта в различных подразделениях фирмы (например, General Motors, Texas Instruments и др.), отмечается постоянство высоких результатов работы.

Приоритет производства коренится в японской социальной роли сословия самураев. Япония веками находилась под властью военной администрации, и оружие здесь уважали больше, чем иероглифы. На почве военной традиции возникла соответствующая система ценностей, в рамках которой занятия физической деятельностью рассматриваются как признак доблести. Сословие самураев, которые затем составили основу правящего класса, выросло из крестьянских воинских отрядов. Их собственное происхождение не позволяет с презрением относиться к физическому труду. Эта вековая традиция унаследована сейчас японскими корпорациями.

В японских фирмах контроль качества продукции охватил все этапы производства и превратился в контроль качества процессов. Вместо узкоспециальной области знания он стал неотъемлемым элементом каждой фазы производственной деятельности. Такой всеобъемлющий процесс контроля качества обладает двумя преимуществами. Первое – участие практически всего персонала завода, от руководителей центральных служб до руководителей производственных участков, конторских работников, мастеров и рядовых рабочих. Для объединения и облегчения их деятельности были созданы кружки качества. В поле зрения этих кружков постоянно находятся результаты работы каждого звена производственной цепочки. Второе преимущество – эта система в Японии отнюдь не ограничивается проверкой качества изделий. Ее цели распространяются на решение ключевых проблем предприятия: снижение издержек, повышение производительности, обеспечение безопасности условий труда и совершенствование мастерства работников.