Измерение качества управления с помощью таблиц показателей дает достаточно полное представление об эффективности управления предприятием. Сводные таблицы являются большим подспорьем директору в управлении производством и составляют необходимый подготовительный этап в становлении кружков качества работников управления.

По данным Французской ассоциации по промышленному контролю и качеству, подавляющее большинство (95 %) высших руководителей национальных фирм рассматривают повышение качества как ключ к выживанию и дальнейшему развитию.

Широкомасштабные пропагандистские кампании, проведенные различными государственными и общественными организациями, во многом способствовали изменению отношения к проблеме качества, но главную роль сыграло осознание его значения в обеспечении конкурентоспособности французских товаров. Представители крупных и средних фирм связывают понятие качества с разработкой и производством при минимальных издержках наиболее полезных и максимально удовлетворяющих потребителя товаров.

Специалисты отмечают, что теория управления качеством развивается очень быстро, и, чтобы не отстать от конкурентов, предприниматели должны внимательно следить за последними достижениями в этой области. Продукция как таковая уже не является единственным объектом изучения для специалистов по качеству. Сегодня их внимание привлекает также производственный процесс, организация управления предприятием, мотивация персонала и маркетинг.

Многие руководители в будущем собираются налаживать комплексное управление качеством, охватывающее весь производственный цикл и все службы предприятия.

Итак, особенностями управления качеством продукции во Франции в настоящее время являются следующие положения.

1. Несмотря на успехи отдельных фирм (это относится в основном к автомобильной промышленности, производству и эксплуатации средств связи и телекоммуникаций, а также к фирмам с иностранным капиталом), современные подходы к менеджменту качества не нашли широкого применения, хотя их необходимость осознана многими.

2. Большую роль в распространении современных методов менеджмента качества играют во Франции государственные органы и общественные объединения (Французская ассоциация по стандартизации, Французская ассоциация кружков качества и др.).

3. Большое внимание уделяется учету расходов на качество, что позволяет повысить эффективность работы фирм в области качества.

4. Среди современных методов менеджмента качества во Франции распространены кружки качества, статистический контроль производственных процессов, сертификация продукции, стремление к бездефектной работе, учет показателей работы подразделений и фирмы в целом для управления их работой.

1.6. Общеевропейский опыт управления качеством

1.7. Требования к системе менеджмента качества стандартов ISO серии 9000 и пути их соблюдения

1.7.1. Роль и развитие стандартов ISO серии 9000

По данным Французской ассоциации по промышленному контролю и качеству, подавляющее большинство (95 %) высших руководителей национальных фирм рассматривают повышение качества как ключ к выживанию и дальнейшему развитию.

Широкомасштабные пропагандистские кампании, проведенные различными государственными и общественными организациями, во многом способствовали изменению отношения к проблеме качества, но главную роль сыграло осознание его значения в обеспечении конкурентоспособности французских товаров. Представители крупных и средних фирм связывают понятие качества с разработкой и производством при минимальных издержках наиболее полезных и максимально удовлетворяющих потребителя товаров.

Специалисты отмечают, что теория управления качеством развивается очень быстро, и, чтобы не отстать от конкурентов, предприниматели должны внимательно следить за последними достижениями в этой области. Продукция как таковая уже не является единственным объектом изучения для специалистов по качеству. Сегодня их внимание привлекает также производственный процесс, организация управления предприятием, мотивация персонала и маркетинг.

Многие руководители в будущем собираются налаживать комплексное управление качеством, охватывающее весь производственный цикл и все службы предприятия.

Итак, особенностями управления качеством продукции во Франции в настоящее время являются следующие положения.

1. Несмотря на успехи отдельных фирм (это относится в основном к автомобильной промышленности, производству и эксплуатации средств связи и телекоммуникаций, а также к фирмам с иностранным капиталом), современные подходы к менеджменту качества не нашли широкого применения, хотя их необходимость осознана многими.

2. Большую роль в распространении современных методов менеджмента качества играют во Франции государственные органы и общественные объединения (Французская ассоциация по стандартизации, Французская ассоциация кружков качества и др.).

3. Большое внимание уделяется учету расходов на качество, что позволяет повысить эффективность работы фирм в области качества.

4. Среди современных методов менеджмента качества во Франции распространены кружки качества, статистический контроль производственных процессов, сертификация продукции, стремление к бездефектной работе, учет показателей работы подразделений и фирмы в целом для управления их работой.

1.6. Общеевропейский опыт управления качеством

Возникновение общего рынка в Европе в рамках ЕС дало толчок стандартизации продукции, систем качества и их сертификации в масштабах Европы.

В 1946 году образовалась Международная организация по стандартизации ISO (International Association of Standartization) как специализированная организация ООН с центром в Женеве. Вначале ISO занималась только унификацией продукции, анализируя и унифицируя национальные стандарты на продукцию.

В 1987 году была разработана серия стандартов ISO 9000, в основу которых положен стандарт Британской организации по стандартизации, который, в свою очередь, берет начало от американских стандартов на качество готовой продукции (MIL-Q9858), принятых в конце 1950-х годов Министерством обороны США. Эти стандарты были одобрены Британским институтом стандартов (British Standards Institution – BSI). Они получили обозначение BSI 5750 и были приняты в 1979 году для Великобритании.

ISO адаптировала этот стандарт и приняла серию стандартов ISO 9000 версии 1987 года. Эти стандарты пересматривались затем в 1994 и 2000 годах и явились основой развития работ в области качества не только в Европе, но и во всем мире.

В июне 1985 года европейцы заявили, что установят безбарьерную торговлю внутри ЕС с 1 января 1993 года. Никто не ожидал, что это удастся осуществить, но эта сложная задача, требующая компромиссов со стороны стран – членов ЕС и непопулярная в некоторых из них, была решена.

В процессе подготовки к открытому общеевропейскому рынку были выработаны единые стандарты, единые подходы к технологическим регламентам, гармонизированы национальные стандарты на системы качества, созданные на основе стандартов ISO серии 9000, введены в действие их европейские аналоги – EN серии 29000. Большое значение придается сертификации систем качества на соответствие этим стандартам, созданию авторитетного европейского органа по сертификации в соответствии с требованиями стандартов EN серии 45000. Указанные стандарты должны стать гарантами высокого качества, защитить миллионы потребителей от низкосортной продукции, стимулировать производителей к новым достижениям в области качества.

Для нормального функционирования европейского рынка поставляемая продукция должна быть сертифицирована независимой организацией. Кроме сертификации продукции, проводится аккредитация испытательных лабораторий и работников, осуществляющих контроль и оценку качества продукции. Важнейший аспект их деятельности – контроль над удовлетворением требований потребителя и разрешение конфликтов, которые имеют место между производителем и поставщиком продукции.

Фирмы проводят еще более интенсивную политику в области повышения качества продукции, а процессы подвергаются более жесткому контролю.

Качество стало фактором обеспечения конкурентоспособности продукции европейских стран. Для реализации такой стратегии потребовались:

• единые законодательные требования (директивы);

• единые стандарты;

• единые процессы проверки, чтобы убедиться, что фирма соответствует требованиям рынка.

В 1985 году принята новая концепция гармонизации стандартов, введены требования по обеспечению безопасности и надежности, но эти требования являются рекомендательными. В то же время обеспечение единых требований имеет большое значение, поэтому и ориентируется Европа на основополагающие стандарты ISO 9000 и EN 29000. Введена маркировка продукции знаком СЕ. Этот знак свидетельствует о том, что продукция соответствует требованиям Европейского Стандарта. Вначале требовалась простановка этого знака без национального символа качества.

В марте 2002 года Совет СЕН (Европейский совет по стандартизации) уполномочил европейские органы по сертификации присуждать знак «Кимарк» (Keymark), который может использоваться в комбинации с национальными знаками. Знак предложен совместно СЕН и СЕНЭЛЕК (Европейский комитет по стандартизации в электротехнике). Знак применяется в добровольном порядке. Он подтверждается третьей стороной (органом по сертификации) и означает, что продукция полностью отвечает требованиям Европейского стандарта.

Наряду с СЕН и СЕНЭЛЕК за гармонизацию стандартов в масштабе Европы отвечает и ЕТСТ – Европейский институт стандартов в области телекоммуникаций.

Образованы Европейский координационный совет по испытаниям и сертификации и Европейский комитет по оценке и сертификации систем качества. В состав комитета входят организации по сертификации Великобритании, Швейцарии, ФРГ, Австрии, Дании, Швеции, Франции, Испании, Португалии, Греции, Голландии, Бельгии, Финляндии, Норвегии, Ирландии и Италии.

Главная задача проводимой работы – полностью удовлетворить запросы миллионов потребителей единого европейского рынка с наименьшими затратами.

Европейский рынок ставит серьезные задачи перед фирмами других стран, намеревающимися попасть на него.

Для того чтобы выстоять в конкурентной борьбе, крупнейшие фирмы Европы объединяют усилия для выбора прогрессивных форм и методов управления качеством продукции, связывают с их внедрением гарантию стабильного качества продукции. Она, как известно, включает стабильную технологию, надлежащую систему поддержания технологической точности оборудования и оснастки, метрологические средства контроля и испытаний продукции, эффективную систему подготовки кадров.

В сентябре 1988 года президенты 14 крупнейших фирм Западной Европы подписали соглашение о создании Европейского фонда управления качеством (ЕФУК).

Область деятельности Европейского фонда управления качеством заключается в следующем:

• поддерживать руководство западноевропейских компаний в ускорении процесса создания качества для достижения преимуществ во всеобщей конкуренции;

• стимулировать и при необходимости помогать всем участникам западноевропейского сообщества принимать участие в деятельности по улучшению качества и укреплению культуры европейского качества.

ЕФУК совместно с Европейской организацией по качеству (ЕОК) учредил Европейскую премию по качеству, которая начиная с 1992 года присуждается лучшим фирмам.

Отличительными особенностями европейского подхода к решению проблем качества являются:

• законодательная основа для проведения всех работ, связанных с оценкой и подтверждением качества;

• гармонизация требований национальных стандартов, правил и процедур сертификации;

• создание региональной инфраструктуры и сети национальных организаций, уполномоченных проводить работы по сертификации продукции и систем качества, аккредитации лабораторий, регистрации специалистов по качеству и т. д.

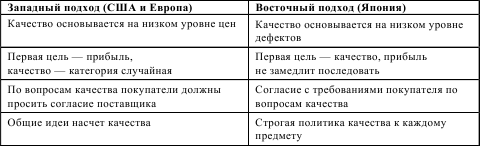

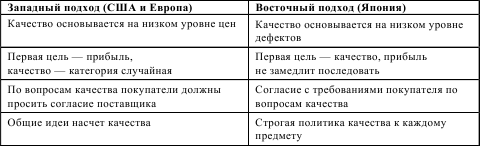

Сопоставление западного (США и Европа) и восточного (Япония) подходов к качеству приведено в табл. 1.2 [1]. На наш взгляд, эти подходы для Европы и США были характерны до середины 1980-х годов, затем западный подход стал постепенно практически идентичен восточному.

Таблица 1.2. Сравнение подходов к качеству [1]

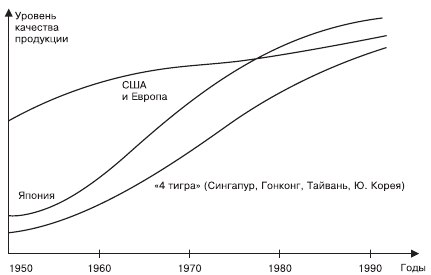

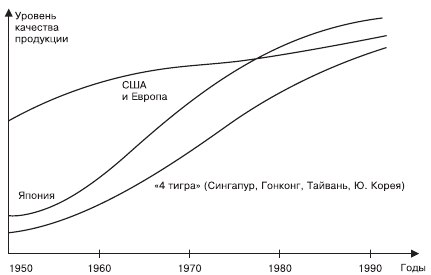

В начале 1990-х годов в докладах на конференциях и в журнальных статьях приводился график динамики уровня качества в Японии и на Западе (в Европе и США) (рис. 1.4).

В начале 1990-х годов в докладах на конференциях и в журнальных статьях приводился график динамики уровня качества в Японии и на Западе (в Европе и США) (рис. 1.4).

Из этого графика видно, что в 1975 году произошла смена лидерства в этой области. В лидеры по КП стали выходить страны, в недавнем прошлом выпускавшие низкопробную продукцию, находившиеся в состоянии экономического кризиса, пострадавшие от войны, не имеющие, по сути, своих природных ресурсов, но всерьез занявшиеся подъемом экономики страны и жизненного уровня населения на базе использования нетрадиционных методов организации УК. Качество

Рис. 1.4. Уровни качества продукции (кривые для США и Европы, а также Японии основаны на исследованиях Дж. Джурана)

Рис. 1.4. Уровни качества продукции (кривые для США и Европы, а также Японии основаны на исследованиях Дж. Джурана)

переходило в количество – к 1985 году на долю Японии приходилось более половины продаваемых в мире товаров, таких как фотокамеры (84 %), кассетные видеомагнитофоны (84 %), часы (82 %), калькуляторы (77 %), высокочастотные кухонные печи (71 %), телефонные аппараты (66 %), мотоциклы (55 %), цветные телевизоры (53 %) и др.

Однако с 1991–1992 годов у лидера в области качества, Японии, настал экономический кризис, который привел к изменению объемов продаж и снижению конкурентоспособности товаров. На этом фоне произошло выравнивание уровней качества между Японией, США и Европой.

Сближение уровней качества, достигнутых различными странами мира, стало следствием многих причин. Одной из главных является творческий обмен передовым опытом работы по улучшению качества, интеграция всех подходов и методов, которые человечество освоило на эволюционном пути развития теории и практики достижения высокого качества.

Выработанные таким образом единые подходы, признанные специалистами всех стран, известны теперь как принципы Всеобщего управления качеством (TQM) (см. п. 1.8).

В 1946 году образовалась Международная организация по стандартизации ISO (International Association of Standartization) как специализированная организация ООН с центром в Женеве. Вначале ISO занималась только унификацией продукции, анализируя и унифицируя национальные стандарты на продукцию.

В 1987 году была разработана серия стандартов ISO 9000, в основу которых положен стандарт Британской организации по стандартизации, который, в свою очередь, берет начало от американских стандартов на качество готовой продукции (MIL-Q9858), принятых в конце 1950-х годов Министерством обороны США. Эти стандарты были одобрены Британским институтом стандартов (British Standards Institution – BSI). Они получили обозначение BSI 5750 и были приняты в 1979 году для Великобритании.

ISO адаптировала этот стандарт и приняла серию стандартов ISO 9000 версии 1987 года. Эти стандарты пересматривались затем в 1994 и 2000 годах и явились основой развития работ в области качества не только в Европе, но и во всем мире.

В июне 1985 года европейцы заявили, что установят безбарьерную торговлю внутри ЕС с 1 января 1993 года. Никто не ожидал, что это удастся осуществить, но эта сложная задача, требующая компромиссов со стороны стран – членов ЕС и непопулярная в некоторых из них, была решена.

В процессе подготовки к открытому общеевропейскому рынку были выработаны единые стандарты, единые подходы к технологическим регламентам, гармонизированы национальные стандарты на системы качества, созданные на основе стандартов ISO серии 9000, введены в действие их европейские аналоги – EN серии 29000. Большое значение придается сертификации систем качества на соответствие этим стандартам, созданию авторитетного европейского органа по сертификации в соответствии с требованиями стандартов EN серии 45000. Указанные стандарты должны стать гарантами высокого качества, защитить миллионы потребителей от низкосортной продукции, стимулировать производителей к новым достижениям в области качества.

Для нормального функционирования европейского рынка поставляемая продукция должна быть сертифицирована независимой организацией. Кроме сертификации продукции, проводится аккредитация испытательных лабораторий и работников, осуществляющих контроль и оценку качества продукции. Важнейший аспект их деятельности – контроль над удовлетворением требований потребителя и разрешение конфликтов, которые имеют место между производителем и поставщиком продукции.

Фирмы проводят еще более интенсивную политику в области повышения качества продукции, а процессы подвергаются более жесткому контролю.

Качество стало фактором обеспечения конкурентоспособности продукции европейских стран. Для реализации такой стратегии потребовались:

• единые законодательные требования (директивы);

• единые стандарты;

• единые процессы проверки, чтобы убедиться, что фирма соответствует требованиям рынка.

В 1985 году принята новая концепция гармонизации стандартов, введены требования по обеспечению безопасности и надежности, но эти требования являются рекомендательными. В то же время обеспечение единых требований имеет большое значение, поэтому и ориентируется Европа на основополагающие стандарты ISO 9000 и EN 29000. Введена маркировка продукции знаком СЕ. Этот знак свидетельствует о том, что продукция соответствует требованиям Европейского Стандарта. Вначале требовалась простановка этого знака без национального символа качества.

В марте 2002 года Совет СЕН (Европейский совет по стандартизации) уполномочил европейские органы по сертификации присуждать знак «Кимарк» (Keymark), который может использоваться в комбинации с национальными знаками. Знак предложен совместно СЕН и СЕНЭЛЕК (Европейский комитет по стандартизации в электротехнике). Знак применяется в добровольном порядке. Он подтверждается третьей стороной (органом по сертификации) и означает, что продукция полностью отвечает требованиям Европейского стандарта.

Наряду с СЕН и СЕНЭЛЕК за гармонизацию стандартов в масштабе Европы отвечает и ЕТСТ – Европейский институт стандартов в области телекоммуникаций.

Образованы Европейский координационный совет по испытаниям и сертификации и Европейский комитет по оценке и сертификации систем качества. В состав комитета входят организации по сертификации Великобритании, Швейцарии, ФРГ, Австрии, Дании, Швеции, Франции, Испании, Португалии, Греции, Голландии, Бельгии, Финляндии, Норвегии, Ирландии и Италии.

Главная задача проводимой работы – полностью удовлетворить запросы миллионов потребителей единого европейского рынка с наименьшими затратами.

Европейский рынок ставит серьезные задачи перед фирмами других стран, намеревающимися попасть на него.

Для того чтобы выстоять в конкурентной борьбе, крупнейшие фирмы Европы объединяют усилия для выбора прогрессивных форм и методов управления качеством продукции, связывают с их внедрением гарантию стабильного качества продукции. Она, как известно, включает стабильную технологию, надлежащую систему поддержания технологической точности оборудования и оснастки, метрологические средства контроля и испытаний продукции, эффективную систему подготовки кадров.

В сентябре 1988 года президенты 14 крупнейших фирм Западной Европы подписали соглашение о создании Европейского фонда управления качеством (ЕФУК).

Область деятельности Европейского фонда управления качеством заключается в следующем:

• поддерживать руководство западноевропейских компаний в ускорении процесса создания качества для достижения преимуществ во всеобщей конкуренции;

• стимулировать и при необходимости помогать всем участникам западноевропейского сообщества принимать участие в деятельности по улучшению качества и укреплению культуры европейского качества.

ЕФУК совместно с Европейской организацией по качеству (ЕОК) учредил Европейскую премию по качеству, которая начиная с 1992 года присуждается лучшим фирмам.

Отличительными особенностями европейского подхода к решению проблем качества являются:

• законодательная основа для проведения всех работ, связанных с оценкой и подтверждением качества;

• гармонизация требований национальных стандартов, правил и процедур сертификации;

• создание региональной инфраструктуры и сети национальных организаций, уполномоченных проводить работы по сертификации продукции и систем качества, аккредитации лабораторий, регистрации специалистов по качеству и т. д.

Сопоставление западного (США и Европа) и восточного (Япония) подходов к качеству приведено в табл. 1.2 [1]. На наш взгляд, эти подходы для Европы и США были характерны до середины 1980-х годов, затем западный подход стал постепенно практически идентичен восточному.

Таблица 1.2. Сравнение подходов к качеству [1]

Из этого графика видно, что в 1975 году произошла смена лидерства в этой области. В лидеры по КП стали выходить страны, в недавнем прошлом выпускавшие низкопробную продукцию, находившиеся в состоянии экономического кризиса, пострадавшие от войны, не имеющие, по сути, своих природных ресурсов, но всерьез занявшиеся подъемом экономики страны и жизненного уровня населения на базе использования нетрадиционных методов организации УК. Качество

переходило в количество – к 1985 году на долю Японии приходилось более половины продаваемых в мире товаров, таких как фотокамеры (84 %), кассетные видеомагнитофоны (84 %), часы (82 %), калькуляторы (77 %), высокочастотные кухонные печи (71 %), телефонные аппараты (66 %), мотоциклы (55 %), цветные телевизоры (53 %) и др.

Однако с 1991–1992 годов у лидера в области качества, Японии, настал экономический кризис, который привел к изменению объемов продаж и снижению конкурентоспособности товаров. На этом фоне произошло выравнивание уровней качества между Японией, США и Европой.

Сближение уровней качества, достигнутых различными странами мира, стало следствием многих причин. Одной из главных является творческий обмен передовым опытом работы по улучшению качества, интеграция всех подходов и методов, которые человечество освоило на эволюционном пути развития теории и практики достижения высокого качества.

Выработанные таким образом единые подходы, признанные специалистами всех стран, известны теперь как принципы Всеобщего управления качеством (TQM) (см. п. 1.8).

1.7. Требования к системе менеджмента качества стандартов ISO серии 9000 и пути их соблюдения

1.7.1. Роль и развитие стандартов ISO серии 9000

Возникновение стандартов ISO серии 9000 было рассмотрено выше (см. п. 1.6).

Стандарты обобщили накопленный в мировой практике опыт организации работ по качеству путем применения на предприятиях набора апробированных видов работ (функций, элементов) и объединения их в единую систему качества. Поэтому для улучшения организации работы по качеству на предприятии следует обратиться к этому опыту, так как для того, чтобы выпускать продукцию на уровне мировых стандартов, нужно, чтобы и организация работ по качеству соответствовала современному международному уровню.

Рекомендации стандартов ISO 9000 используются, однако не только при создании систем качества, но и в качестве критериев оценки систем качества при сертификации и заключении контрактов, когда заказчики проверяют и оценивают возможности поставщиков обеспечить стабильность требуемого качества продукции. Поэтому после опубликования стандартов многие предприятия, особенно те, которые осуществляют экспортные поставки, стремятся организовать работу по качеству с учетом рекомендуемых в стандартах видов работ (функций, элементов).

Разработчик стандартов – ISO – Всемирная федерация национальных органов по стандартизации (комитетов – членов ISO), основанная в 1947 году, членами которой в 1999 году были 132 национальные организации, из которых 90 – полноправные члены.

Разработка стандартов ISO серии 9000 проводилась техническим комитетом ISO/ТК 176 «Общее руководство качеством и обеспечение качества». Инициатива создания этого комитета принадлежала Британскому институту стандартов (BSI).

Появление стандартов ISO 9000 явилось логическим результатом развития управления качеством. Это развитие проходило от зарождения и развития отдельных элементов в рамках общего управления предприятиями до интеграции элементов и перехода к комплексному, а затем тотальному управлению качеством. С принятием стандартов ISO 9000 был установлен определенный уровень комплексного управления качеством, который обеспечивает эффективное управление качеством при условии, что в практику работ предприятия действительно внедрены все необходимые элементы из ISO 9000, а также те, которые требуются дополнительно из-за специфики предприятия. Такой уровень дает заказчикам дополнительную гарантию стабильности качества продукции у поставщиков за счет внедрения системы в работе по качеству. Дело в том, что обязательства поставщика в паспортах и формулярах готовой продукции не могут служить полной гарантией выполнения требований заказчика из-за возможных ошибок в проектировании и при изготовлении продукции, а также из-за недостатков в организации работ (плохой контроль, слабая мотивация персонала и др.). Поэтому для заказчика важно, чтобы гарантийные обязательства дополнялись наличием у поставщика системы в работе по качеству (системы качества), соответствующей стандартам ISO 9000. Это дает уверенность, что у поставщика работа по качеству ведется не ударно-авральным методом, а планомерно и систематически, благодаря чему только и может быть обеспечена стабильность качества продукции.

Европа, стремящаяся к созданию общего рынка, первой внедрила стандарты ISO 9000, ввела сертификацию на соответствие этим стандартам и провозгласила их применение в качестве стратегии устранения преград свободной торговле.

Уже в 1987 году каждая страна – член ЕС и Европейской ассоциации свободного обмена (ЕАСО) (Германия, Австралия, Бельгия, Дания, Испания, Финляндия, Франция, Греция, Ирландия, Исландия, Италия, Люксембург, Норвегия, Нидерланды, Португалия, Великобритания, Швеция и Швейцария) взяла на себя обязательство применять эти стандарты. В ноябре 1987 года стандарты ISO серии 9000 были приняты Европейским комитетом по стандартизации и введены в виде европейских стандартов EN серии 29000 «Общее руководство качеством и стандарты по обеспечению качества. Руководящие указания к выбору и применению». Сразу же после утверждения стандарты ISO серии 9000 стали широко применяться практически на всех континентах земного шара.

Япония, принимая активное участие в работе ISO/ТК 176, не вводила вначале стандарты ISO серии 9000, так как считала, что они отражают минимальные требования к системам качества, а японские системы качества находятся на более высоком уровне. Однако невыполнение требований этих стандартов создало Японии трудности в торговле на рынке ЕС, и в 1991 году Япония ввела в качестве национальных стандарты ISO серии 9000.

В 1994 году ведущие автомобильные компании США ввели стандарты серии QS серии 9000 (см. п. 1.2). Наряду с требованиями, содержащимися в стандартах ISO серии 9000, стандарты QS серии 9000 имеют ряд дополнительных требований, специфических для автомобильной промышленности. В августе 2002 года «большая тройка» автопроизводителей США (Ford, General Motors, Daimler-Chrysler) проинформировала своих поставщиков, что им следует перерегистрировать свои системы качества до 1 июня 2004 года (для системы поставщиков Daimler-Chrysler) или до 14 декабря 2006 года (для поставщиков Ford и General Motors) на соответствие ISO/ТУ 16949:2002 года (табл. 1.3). Это свидетельствует о прекращении действия стандартов QS-9000 на этих предприятиях. Очевидной причиной этого является тот факт, что стандарты QS-9000 были согласованы со стандартами ISO 9000 версии 1994 года. После ввода стандартов ISO 9000 версии 2000 года стандарты QS-9000 должны быть подвергнуты ревизии.

Стандарты ISO серии 9000 являются наиболее известными и успешно применяемыми из 13 тыс. стандартов, изданных организацией ISO с момента начала работы в 1947 году. Эти стандарты являются международным исходным документом по требованиям к качеству в коммерческих сделках между предприятиями. Международные стандарты ISO серии 9000 являются основой более 350 тыс. сертифицированных систем управления качеством на предприятиях государственного и частного сектора в 150 странах [14].

Успех их применения обусловлен следующими факторами:

• стандарты содержат проверенные временем и опытом многочисленных процветающих фирм (предприятий) концепции и положения внутреннего руководства качеством и модели по внешнему обеспечению качества;

• стандарты являются универсальным инструментом оценки систем качества второй и третьей стороной;

• стандарты совершенствуются, развиваются, и их содержание (требования) удовлетворяет растущие потребности международного менеджмента качества.

Требования Международных стандартов ISO серии 9000 являются рекомендуемыми, и их применение на предприятии добровольно.

Однако бесспорно, что применение этих стандартов и создание на предприятии системы качества, соответствующей всем требованиям современного менеджмента качества, приносит повышение конкурентоспособности и качества продукции, снижает затраты, увеличивает прибыль и повышает деловую активность.

Стандарты ISO серии 9000 признаны в России, Беларуси, Украине и в других странах СНГ. На их основе в этих странах созданы национальные стандарты.

В первой редакции стандартов ISO серии 9000, вышедшей в 1987 году, было 5 стандартов [15]:

• стандарт ISO 9000 – «Общее руководство качеством и стандарты по обеспечению качества» – вводный стандарт, дающий основные понятия и руководящие указания по выбору и применению остальных стандартов;

• три стандарта с моделями систем качества для разных вариантов производственного процесса:

♦ стандарт ISO 9001 – «Модель для обеспечения качества при проектировании и/или разработке, производстве, монтаже и обслуживании»;

♦ стандарт ISO 9002 – «Модель для обеспечения качества при производстве и монтаже»;

♦ стандарт ISO 9003 – «Модель для обеспечения качества при окончательном контроле и испытаниях»;

• стандарт ISO 9004 – «Общее руководство качеством и элементы систем качества», в котором приводилось описание всех элементов, рекомендуемых для применения в зависимости от варианта производственного процесса.

Эти стандарты были выпущены совместно со стандартом ISO 8402 – «Качество» – словарем, в котором приводились термины и определения в области качества.

В 1994 году Международной организацией по стандартизации было выпущено второе издание стандартов ISO 9000-94, в котором были учтены результаты практического применения первого издания. Был пересмотрен и терминологический стандарт ISO 8402 [16]. В результате стандарты расширились за счет распространения их требований на 4 категории продукции: технические и программные средства, перерабатываемые материалы и услуги. Кроме того, в них было включено изложение концептуальных основ современных систем качества, а также была более подробно изложена роль стандартов при оценке систем качества.

Серия ISO 9000-94 включала стандарт ISO 9000 под общим названием «Общее руководство качеством и стандарты по обеспечению качества». Он состоял из 4 частей (ISO 9000-1, ISO 9000-2, ISO 9000-3, ISO 9000-4), каждая из которых представляла собой руководящие указания по выбору и применению других стандартов.

Далее в серию вошли 3 незначительно измененных стандарта ISO 9001, ISO 9002 и ISO 9003 с разными моделями систем качества.

В серию вошел также значительно расширенный стандарт ISO 9004 «Управление качеством и элементы системы качества», состоящий из 4 частей (ISO 9004-1, ISO 9004-2, ISO 9004-3, ISO 9004-4), содержащих руководящие указания по услугам, перерабатываемым материалам, улучшению качества. К этому стандарту примыкали стандарты ISO 10005 – ISO 10007 по управлению качеством (в них рассматривались вопросы программы качества, управления проектом, управления конфигурациями). В 1990–1995 годах были опубликованы также стандарты

ISO 10011 (состоял из трех частей) по проверке систем качества и группа стандартов ISO 10012 – ISO 10017, в которых содержались требования к измерительному оборудованию, разработке руководства по качеству, управлению экономическими аспектами качества, обучению и подготовке кадров, протоколам измерений, применению статистических методов (см. табл. 1.3).

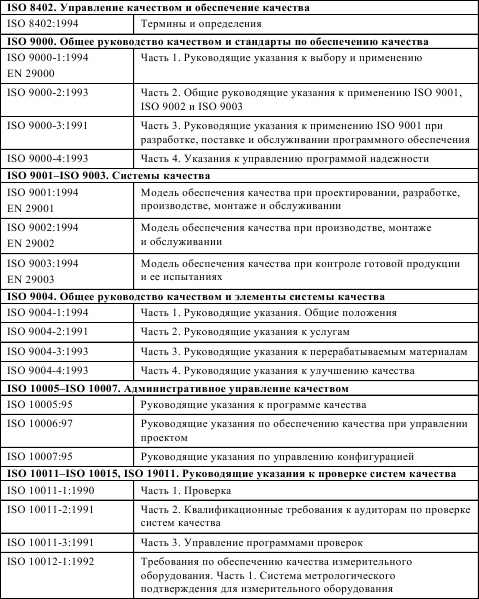

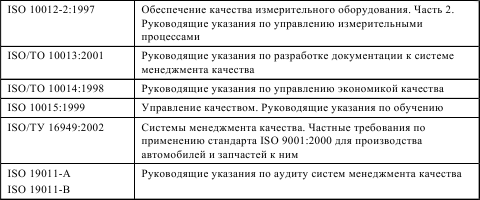

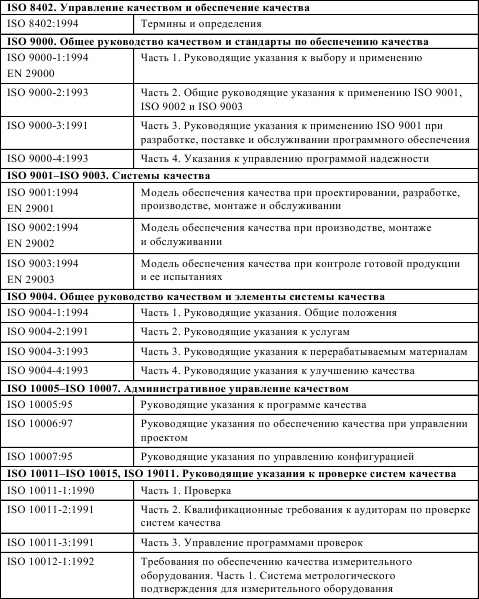

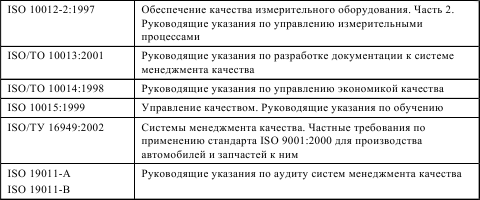

Таблица 1.3. Перечень стандартов ISO серии 9000:94-02

Стандарты ISO серии 9000 вместе со стандартами ISO серии 10000 и стандартом ISO 8402 стали называть «семейством» стандартов ISO 9000. Несмотря на переиздание стандартов в 2000 году, системы качества, разработанные и сертифицированные на соответствие стандартам 1994 года, признавались в течение переходного периода до декабря 2003 года.

Стандарты ISO серии 9000 вместе со стандартами ISO серии 10000 и стандартом ISO 8402 стали называть «семейством» стандартов ISO 9000. Несмотря на переиздание стандартов в 2000 году, системы качества, разработанные и сертифицированные на соответствие стандартам 1994 года, признавались в течение переходного периода до декабря 2003 года.

Основное содержание стандартов ISO 9000 – это рекомендации, содержащие виды деятельности (функции, элементы), которые целесообразно внедрить на предприятиях, чтобы организовать эффективную работу по качеству. В стандарте ISO 9001 выпуска 1994 года был приведен следующий перечень рекомендуемых элементов систем качества [17].

1. Ответственность руководства, предусматривающая обязанность руководства предприятия определять политику и цели в области качества, обязанность создавать и внедрять систему качества, а также руководить ею.

2. Система качества – элемент, обязывающий поставщика разрабатывать, документально оформлять и поддерживать в рабочем состоянии систему качества как средство для обеспечения соответствия продукции установленным требованиям. При этом должны быть разработаны все необходимые процедуры для выполнения функций системы качества и общее описание системы качества – Руководство по качеству.

3. Анализ контракта – элемент, который обязывает поставщика до заключения контракта оценить свою способность выполнить его, а в процессе выполнения – регулярно проверять и документально подтверждать достижение требуемых контрактом характеристик.

4. Управление проектированием, в результате которого в проекте должен устанавливаться и подтверждаться уровень качества продукции, соответствующий запросам потребителей и требованиям законодательства по безопасности и защите окружающей среды. Должны быть также предусмотрены критерии оценки проекта, проводиться анализ и проверка проекта по завершении определенных стадий проектирования, а также утверждение проекта после его разработки.

5. Управление документацией и данными – для установления порядка разработки, утверждения, выпуска и изменения всех необходимых документов.

6. Закупки, при которых основное внимание обращается на выбор квалифицированных поставщиков и входной контроль качества покупных изделий и материалов.

7. Управление продукцией, поставляемой потребителем. Этот элемент должен предусматривать возможность поставщика обеспечить проверку, хранение и техническое обслуживание продукции потребителя при ее использовании в производстве.

8. Идентификация продукции и прослеживаемость. Этот весьма важный элемент необходим для создания уверенности в том, что в процессе производства используются требуемые материалы и покупные изделия, для чего их качество должно быть подтверждено соответствующими документами. Изготавливаемые детали и узлы также должны иметь сопроводительные документы и необходимую маркировку для установления их принадлежности тому или иному изделию.

9. Управление процессами с целью соблюдения требований конструкторской документации при изготовлении продукции путем создания управляемых условий. Для этого необходима разработка технологии производства, применение необходимого оборудования и контроль выполнения установленных параметров производственного процесса и достижения требуемых характеристик продукции.

Стандарты обобщили накопленный в мировой практике опыт организации работ по качеству путем применения на предприятиях набора апробированных видов работ (функций, элементов) и объединения их в единую систему качества. Поэтому для улучшения организации работы по качеству на предприятии следует обратиться к этому опыту, так как для того, чтобы выпускать продукцию на уровне мировых стандартов, нужно, чтобы и организация работ по качеству соответствовала современному международному уровню.

Рекомендации стандартов ISO 9000 используются, однако не только при создании систем качества, но и в качестве критериев оценки систем качества при сертификации и заключении контрактов, когда заказчики проверяют и оценивают возможности поставщиков обеспечить стабильность требуемого качества продукции. Поэтому после опубликования стандартов многие предприятия, особенно те, которые осуществляют экспортные поставки, стремятся организовать работу по качеству с учетом рекомендуемых в стандартах видов работ (функций, элементов).

Разработчик стандартов – ISO – Всемирная федерация национальных органов по стандартизации (комитетов – членов ISO), основанная в 1947 году, членами которой в 1999 году были 132 национальные организации, из которых 90 – полноправные члены.

Разработка стандартов ISO серии 9000 проводилась техническим комитетом ISO/ТК 176 «Общее руководство качеством и обеспечение качества». Инициатива создания этого комитета принадлежала Британскому институту стандартов (BSI).

Появление стандартов ISO 9000 явилось логическим результатом развития управления качеством. Это развитие проходило от зарождения и развития отдельных элементов в рамках общего управления предприятиями до интеграции элементов и перехода к комплексному, а затем тотальному управлению качеством. С принятием стандартов ISO 9000 был установлен определенный уровень комплексного управления качеством, который обеспечивает эффективное управление качеством при условии, что в практику работ предприятия действительно внедрены все необходимые элементы из ISO 9000, а также те, которые требуются дополнительно из-за специфики предприятия. Такой уровень дает заказчикам дополнительную гарантию стабильности качества продукции у поставщиков за счет внедрения системы в работе по качеству. Дело в том, что обязательства поставщика в паспортах и формулярах готовой продукции не могут служить полной гарантией выполнения требований заказчика из-за возможных ошибок в проектировании и при изготовлении продукции, а также из-за недостатков в организации работ (плохой контроль, слабая мотивация персонала и др.). Поэтому для заказчика важно, чтобы гарантийные обязательства дополнялись наличием у поставщика системы в работе по качеству (системы качества), соответствующей стандартам ISO 9000. Это дает уверенность, что у поставщика работа по качеству ведется не ударно-авральным методом, а планомерно и систематически, благодаря чему только и может быть обеспечена стабильность качества продукции.

Европа, стремящаяся к созданию общего рынка, первой внедрила стандарты ISO 9000, ввела сертификацию на соответствие этим стандартам и провозгласила их применение в качестве стратегии устранения преград свободной торговле.

Уже в 1987 году каждая страна – член ЕС и Европейской ассоциации свободного обмена (ЕАСО) (Германия, Австралия, Бельгия, Дания, Испания, Финляндия, Франция, Греция, Ирландия, Исландия, Италия, Люксембург, Норвегия, Нидерланды, Португалия, Великобритания, Швеция и Швейцария) взяла на себя обязательство применять эти стандарты. В ноябре 1987 года стандарты ISO серии 9000 были приняты Европейским комитетом по стандартизации и введены в виде европейских стандартов EN серии 29000 «Общее руководство качеством и стандарты по обеспечению качества. Руководящие указания к выбору и применению». Сразу же после утверждения стандарты ISO серии 9000 стали широко применяться практически на всех континентах земного шара.

Япония, принимая активное участие в работе ISO/ТК 176, не вводила вначале стандарты ISO серии 9000, так как считала, что они отражают минимальные требования к системам качества, а японские системы качества находятся на более высоком уровне. Однако невыполнение требований этих стандартов создало Японии трудности в торговле на рынке ЕС, и в 1991 году Япония ввела в качестве национальных стандарты ISO серии 9000.

В 1994 году ведущие автомобильные компании США ввели стандарты серии QS серии 9000 (см. п. 1.2). Наряду с требованиями, содержащимися в стандартах ISO серии 9000, стандарты QS серии 9000 имеют ряд дополнительных требований, специфических для автомобильной промышленности. В августе 2002 года «большая тройка» автопроизводителей США (Ford, General Motors, Daimler-Chrysler) проинформировала своих поставщиков, что им следует перерегистрировать свои системы качества до 1 июня 2004 года (для системы поставщиков Daimler-Chrysler) или до 14 декабря 2006 года (для поставщиков Ford и General Motors) на соответствие ISO/ТУ 16949:2002 года (табл. 1.3). Это свидетельствует о прекращении действия стандартов QS-9000 на этих предприятиях. Очевидной причиной этого является тот факт, что стандарты QS-9000 были согласованы со стандартами ISO 9000 версии 1994 года. После ввода стандартов ISO 9000 версии 2000 года стандарты QS-9000 должны быть подвергнуты ревизии.

Стандарты ISO серии 9000 являются наиболее известными и успешно применяемыми из 13 тыс. стандартов, изданных организацией ISO с момента начала работы в 1947 году. Эти стандарты являются международным исходным документом по требованиям к качеству в коммерческих сделках между предприятиями. Международные стандарты ISO серии 9000 являются основой более 350 тыс. сертифицированных систем управления качеством на предприятиях государственного и частного сектора в 150 странах [14].

Успех их применения обусловлен следующими факторами:

• стандарты содержат проверенные временем и опытом многочисленных процветающих фирм (предприятий) концепции и положения внутреннего руководства качеством и модели по внешнему обеспечению качества;

• стандарты являются универсальным инструментом оценки систем качества второй и третьей стороной;

• стандарты совершенствуются, развиваются, и их содержание (требования) удовлетворяет растущие потребности международного менеджмента качества.

Требования Международных стандартов ISO серии 9000 являются рекомендуемыми, и их применение на предприятии добровольно.

Однако бесспорно, что применение этих стандартов и создание на предприятии системы качества, соответствующей всем требованиям современного менеджмента качества, приносит повышение конкурентоспособности и качества продукции, снижает затраты, увеличивает прибыль и повышает деловую активность.

Стандарты ISO серии 9000 признаны в России, Беларуси, Украине и в других странах СНГ. На их основе в этих странах созданы национальные стандарты.

В первой редакции стандартов ISO серии 9000, вышедшей в 1987 году, было 5 стандартов [15]:

• стандарт ISO 9000 – «Общее руководство качеством и стандарты по обеспечению качества» – вводный стандарт, дающий основные понятия и руководящие указания по выбору и применению остальных стандартов;

• три стандарта с моделями систем качества для разных вариантов производственного процесса:

♦ стандарт ISO 9001 – «Модель для обеспечения качества при проектировании и/или разработке, производстве, монтаже и обслуживании»;

♦ стандарт ISO 9002 – «Модель для обеспечения качества при производстве и монтаже»;

♦ стандарт ISO 9003 – «Модель для обеспечения качества при окончательном контроле и испытаниях»;

• стандарт ISO 9004 – «Общее руководство качеством и элементы систем качества», в котором приводилось описание всех элементов, рекомендуемых для применения в зависимости от варианта производственного процесса.

Эти стандарты были выпущены совместно со стандартом ISO 8402 – «Качество» – словарем, в котором приводились термины и определения в области качества.

В 1994 году Международной организацией по стандартизации было выпущено второе издание стандартов ISO 9000-94, в котором были учтены результаты практического применения первого издания. Был пересмотрен и терминологический стандарт ISO 8402 [16]. В результате стандарты расширились за счет распространения их требований на 4 категории продукции: технические и программные средства, перерабатываемые материалы и услуги. Кроме того, в них было включено изложение концептуальных основ современных систем качества, а также была более подробно изложена роль стандартов при оценке систем качества.

Серия ISO 9000-94 включала стандарт ISO 9000 под общим названием «Общее руководство качеством и стандарты по обеспечению качества». Он состоял из 4 частей (ISO 9000-1, ISO 9000-2, ISO 9000-3, ISO 9000-4), каждая из которых представляла собой руководящие указания по выбору и применению других стандартов.

Далее в серию вошли 3 незначительно измененных стандарта ISO 9001, ISO 9002 и ISO 9003 с разными моделями систем качества.

В серию вошел также значительно расширенный стандарт ISO 9004 «Управление качеством и элементы системы качества», состоящий из 4 частей (ISO 9004-1, ISO 9004-2, ISO 9004-3, ISO 9004-4), содержащих руководящие указания по услугам, перерабатываемым материалам, улучшению качества. К этому стандарту примыкали стандарты ISO 10005 – ISO 10007 по управлению качеством (в них рассматривались вопросы программы качества, управления проектом, управления конфигурациями). В 1990–1995 годах были опубликованы также стандарты

ISO 10011 (состоял из трех частей) по проверке систем качества и группа стандартов ISO 10012 – ISO 10017, в которых содержались требования к измерительному оборудованию, разработке руководства по качеству, управлению экономическими аспектами качества, обучению и подготовке кадров, протоколам измерений, применению статистических методов (см. табл. 1.3).

Таблица 1.3. Перечень стандартов ISO серии 9000:94-02

Основное содержание стандартов ISO 9000 – это рекомендации, содержащие виды деятельности (функции, элементы), которые целесообразно внедрить на предприятиях, чтобы организовать эффективную работу по качеству. В стандарте ISO 9001 выпуска 1994 года был приведен следующий перечень рекомендуемых элементов систем качества [17].

1. Ответственность руководства, предусматривающая обязанность руководства предприятия определять политику и цели в области качества, обязанность создавать и внедрять систему качества, а также руководить ею.

2. Система качества – элемент, обязывающий поставщика разрабатывать, документально оформлять и поддерживать в рабочем состоянии систему качества как средство для обеспечения соответствия продукции установленным требованиям. При этом должны быть разработаны все необходимые процедуры для выполнения функций системы качества и общее описание системы качества – Руководство по качеству.

3. Анализ контракта – элемент, который обязывает поставщика до заключения контракта оценить свою способность выполнить его, а в процессе выполнения – регулярно проверять и документально подтверждать достижение требуемых контрактом характеристик.

4. Управление проектированием, в результате которого в проекте должен устанавливаться и подтверждаться уровень качества продукции, соответствующий запросам потребителей и требованиям законодательства по безопасности и защите окружающей среды. Должны быть также предусмотрены критерии оценки проекта, проводиться анализ и проверка проекта по завершении определенных стадий проектирования, а также утверждение проекта после его разработки.

5. Управление документацией и данными – для установления порядка разработки, утверждения, выпуска и изменения всех необходимых документов.

6. Закупки, при которых основное внимание обращается на выбор квалифицированных поставщиков и входной контроль качества покупных изделий и материалов.

7. Управление продукцией, поставляемой потребителем. Этот элемент должен предусматривать возможность поставщика обеспечить проверку, хранение и техническое обслуживание продукции потребителя при ее использовании в производстве.

8. Идентификация продукции и прослеживаемость. Этот весьма важный элемент необходим для создания уверенности в том, что в процессе производства используются требуемые материалы и покупные изделия, для чего их качество должно быть подтверждено соответствующими документами. Изготавливаемые детали и узлы также должны иметь сопроводительные документы и необходимую маркировку для установления их принадлежности тому или иному изделию.

9. Управление процессами с целью соблюдения требований конструкторской документации при изготовлении продукции путем создания управляемых условий. Для этого необходима разработка технологии производства, применение необходимого оборудования и контроль выполнения установленных параметров производственного процесса и достижения требуемых характеристик продукции.